Изобретение относится к области полимерной химии и технологии получения полимерных композиционных материалов (ПКМ), а именно к способу получения ПКМ с фталонитрильной матрицей по безрастворной технологии, а также к способу получения высокотемпературного композиционного материала для применения в авиационной и космической отраслях промышленности.

Известен из патента РФ №2695854 МПК B22F 3/14, С22С 19/03, С22С 1/10 Способ изготовления высокотемпературного композиционного антифрикционного материала путем подготовки порошкообразных компонентов исходный смеси, содержащей никель, молибден и дисульфид молибдена, измельчением механоактивацией в планетарной мельнице до среднего размера части до 100 нм. с последующим формованием полученной смеси методом горячего прессования в графитовых пресс-формах со ступенчатым подъемом температуры и поэтапной выдержкой.

Известен также из патента РФ №2751062 МПК С22С 49/02, С22С 49/12 высокотемпературный слоисто-волокнистый композит, армированный оксидными волокнами, и способ его получения путем сборки элементов, в которых оксидные волокна на основе монокристаллического сапфира и/или иттрий-алюминиевого граната, муллита, или волокнами эвтектических соединений на основе оксида алюминия и оксидов редкоземельных металлов, расположены однонаправленно в пределах одного слоя и во всем объеме композита, размещаются между двумя алюминиевыми фольгами, промежутки между волокнами заполняются суспензией порошка Nb в полиэтиленгликоле, прокладывании элементов слоями молибденовой фольги и компактировании путем диффузионной сварки в условиях вакуума при давлении 10 МПа и температуре 1630°С в течение 0.5 часов.

Представленные выше аналоги имеют общие недостатки, связанные с использованием для реализации предоставленных в них способов получения высокотемпературного композиционного материала из дорогостоящих материалов и компонентов на основе молибдена, никеля, алюминия, меди и их соединений, а также для производства изделий из таких материалов требуются предварительное получение заготовок из указанных материалов указанными способами с последующей их механической обработкой.

Одновременно для производства высокотемпературного композиционного материала такими способами требуются высокие энергозатраты, трудоемкость и большие последовательные циклы процессов подготовки компонентов композиционных материалов, их спекания и формования.

Известен безрастворный способ получения фталонитрильного препрега и полимерного композиционного материала на его основе, представленный в описании изобретения к патенту РФ №2740286 МПК C08L 79/08, C08J 5/24, C08J 5/04, В32В 27/28. Данный способ характеризуется тем, что вокруг послойно уложенных слоев вышеуказанного препрега с фталонитрильной матрицей собирают вакуумный пакет, откачивают воздух до значений вакуума <1 мм рт.ст. и отверждают, после чего проводят отверждение по следующему режиму: нагрев до 120-150°С со скоростью 2±0.5°С/мин и контактным давлением, последующий нагрев до 180±2°С со скоростью 2±0.5°С/мин и давлением 2-8 бар, последующее поднятие давления до 10±0.5 бар, выдержка при этой температуре в течение 8±0.1 ч. Далее композит извлекают из формы, постотверждают при температуре 330±5°С в течение 8±0.1 ч и охлаждают до комнатной температуры со скоростью остывания не более 5°С/мин.

Однако в описании к патенту не представлены характеристики термоустойчивости материала, полученного таким способом, кроме параметра предела прочности при межслоевом сдвиге, определенного при температуре 350°С, что делает невозможным его использование в изделиях, эксплуатируемых при температурах 1400°С-1500°С.

Наиболее близким по технологической сущности к заявляемому изобретению является способ получения углепластиков на основе термоустойчивого связующего, представленный в описании изобретения к патенту РФ №2572139 МПК C08J 5/06, C08J 5/24, C08G 73/06, C08L 79/08, в котором на поверхности волокнистого углеродного наполнителя, выбранного из углеродной равнопрочной или однонаправленной ткани, размещают фталонитрильное связующее в виде порошка, пропитывают им наполнитель и из пропитанного связующим наполнителя формуют углепластик в прессформе. Преформу формуют путем наложения слоев наполнителя друг на друга с их взаимной фиксацией с помощью раствора цианового эфира в ацетоне в количестве 3-10 мас. % цианового эфира к массе наполнителя, укладывают преформу в прессформу, размещают связующее в виде порошка на поверхности преформы или между слоями наполнителя и проводят вакуумную пропитку преформы расплавленным связующим, затем из преформы формуют углепластик в прессформе в режиме ступенчатого нагревания с последующей термообработкой углепластика в инертной атмосфере.

При использовании указанного способа может быть получен композиционный материал и сложнопрофильные изделия из него с температурой эксплуатации до 400°С. Одновременно, получение таких материалов и изделий на их основе предполагает использование для фиксации слоев наполнителя циановый эфир, что приводит к значительному росту трудоемкости производства изделий и их стоимости.

Задачей авторов предлагаемого способа является разработка способа получения высокотемпературного композиционного материала для применения в авиационной и космической конструкций, эксплуатируемых в условиях высоких температурных воздействий в диапазонах 1400°С-1500°С.

Новый технический результат, обеспечиваемый использованием предлагаемого изобретения, заключается в стабильности структуры получаемого с его помощью композиционного материала в эксплуатационных условиях временного воздействия температур в диапазоне 1400°С-1500°С и возможность изготовления изделий сложных геометрических форм методом формования с одновременным получением композиционного материала в их структуре без механической обработки.

Указанные задачи и новый технический результат обеспечиваются тем, что в отличие от известного способа получения композиционных материалов с различными физико-химическими свойствами на основе фталонитрильного связующего и наполнителей из углеродных армирующих материалов, в качестве последних используется армированный кремнеземный наполнитель, характеризующийся тем, что в качестве кремнеземного наполнителя используют сплетенную в трикотажную ткань кремнеземную нить, а для поддержания ее сплетенного состояния в ткань интегрируется арселоновая пряжа, удаляемая при нагреве до 400-600°С в течение 2-12 ч в атмосфере воздуха, а пропитку кремнеземного наполнителя проводят легкоплавким порошкообразным фталонитрильным связующим, выкладывая расчетное количество связующего между слоями наполнителя так, чтобы самый нижний и самый верхний слои связующего составляли половину массы внутренних слоев, проводя спекание порошка при 50°С в течение 10 минут после выкладки каждого слоя, а общее содержание связующего в композитной смеси составляло 55% ее массы.

Изобретение поясняется чертежами.

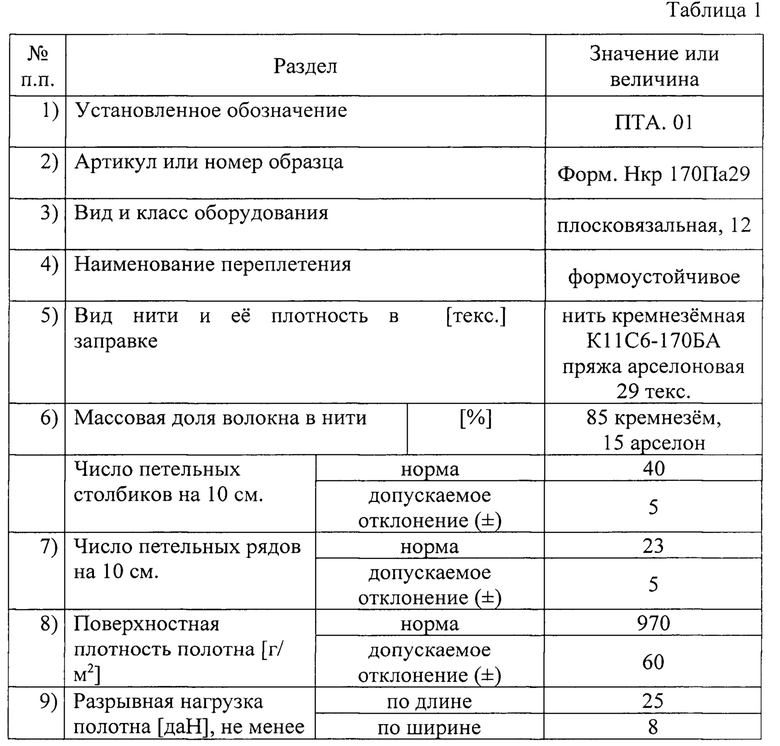

На Фиг. 1 представлена микрофотография структуры кремнеземного наполнителя, сплетенного в трикотажную ткань, где 1 - кремнеземная нить К11С6-170БА, 2 - арселоновая пряжа.

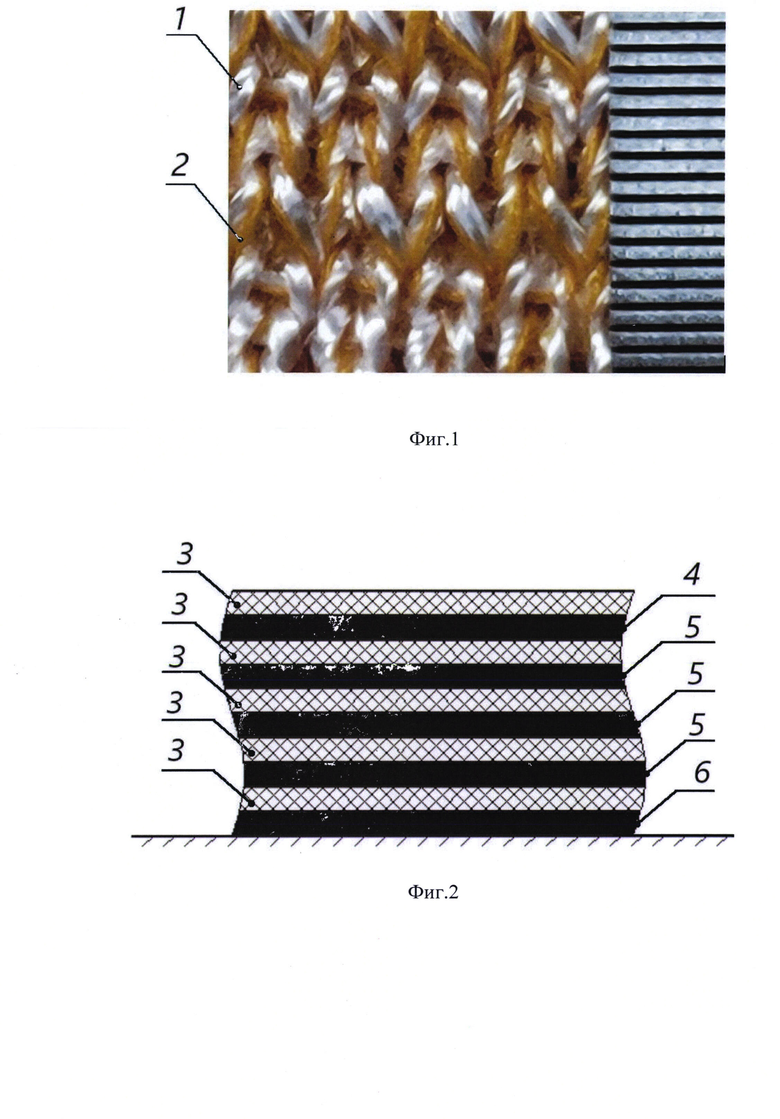

На Фиг. 2 представлена структура композиционного материала, получаемого предлагаемым способом, где 3 - слои армирующего материала (кремнеземной ткани), 4 - верхний слой связующего, 5 - промежуточные слои связующего, 6 - нижний слой связующего.

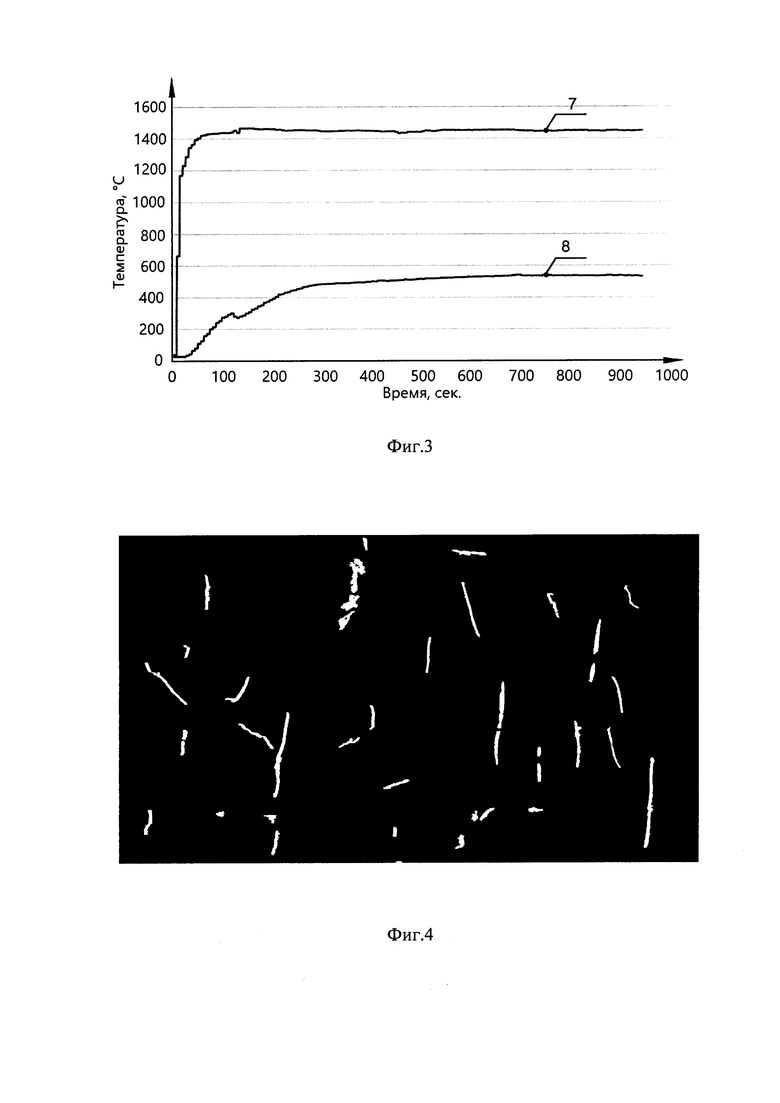

На Фиг. 3 представлен график зависимости температуры от времени на лицевой и тыльной стороне образца высокотемпературного композиционного материала в процессе испытаний на прогорание, где 7 - кривая температуры с лицевой стороны образца, 8 - кривая температуры с обратной стороны образца.

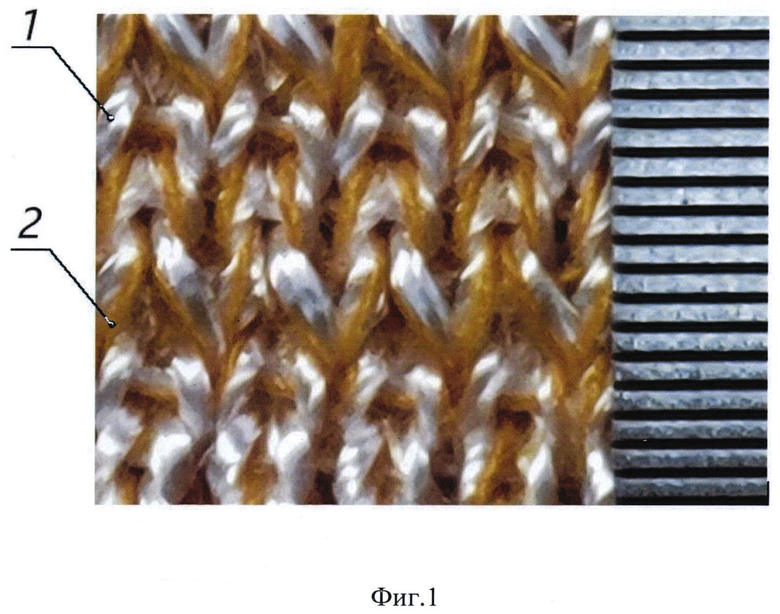

На Фиг. 4 представлена микрофотография среза образца высокотемпературного композиционного материала при определении параметров его прочности.

Осуществление изобретения

Ниже представлено более подробное описание заявленного изобретения. Настоящее изобретение может подвергаться различным изменениям и модификациям, понятным специалисту на основе прочтения данного описания. Например, могут изменяться конкретная марка фталонитрильного связующего (необходимый признак - температура стеклования неотвержденного связующего не выше 50°С), форма текстильной переработки армирующего наполнителя (ткани различных плетений), используемые вспомогательные материалы для проведения процесса автоклавного формования.

Все используемые реагенты и компоненты являются коммерчески доступными в РФ, все процедуры не оговоренные особо, осуществляли при нормальных условиях - при комнатной температуре или температуре окружающей среды в диапазоне от 18 до 25°С.

Общая схема получения высокотемпературного композиционного материала

В качестве армирующего наполнителя в высокотемпературном композиционном материале использована сплетенная в трикотажную ткань артикула Форм. Нкр 170Па29 кремнеземная нить 1 К11С6-170БА с интегрированной в структуру этой ткани арселоновой пряжей 2 (Фиг. 1).

Структура и физико-механические характеристики ткани приведены в табл.1.

Арселоновая пряжа удаляется из состава армирующего наполнителя в, перед формованием композиционного материала путем нагрева этого наполнителя при температурах 400°С-600°С в течение 2-12 часов в атмосфере воздуха.

Фталонитрильное связующее для высокотемпературного композиционного материала должно иметь температуру стеклования в неутвержденном виде не более 50°С, чтобы обеспечивать связывание между слоями наполнителя без использования дополнительных добавок. Подобным требованиям отвечает порошкообразное фталонитрильное связующее ФНИ350 по ТУ 20.14.43-002-73047899-2020.

Процесс получения высокотемпературного композиционного материала состоит из двух этапов. На первом этапе выполняется послойная пропитка армирующего наполнителя без предварительно удаленной арселоновой пряжи порошкообразным фталонитрильным связующим (Фиг. 2). При этом выкладывается расчетное количество связующего между слоями наполнителя 3 так, чтобы на нижний слой 6 связующего и его верхний слой 4 приходилась половина массы всего связующего, необходимого для равномерной пропитки всех других внутренних слоев связующего 5 между слоями армирующего наполнителя, а спекание порошка указанного связующего производится при 50°С в течение 10 минут после выкладке каждого слоя наполнителя с общим его содержанием в композитной смеси 55% ее массы. На втором этапе полученную в первом этапе композитную смесь отверждают в автоклаве, нагревая до температуры 190°С со скоростью 0,5°С/мин с выдержкой в течение 4 ч под давлением 8 бар, после чего проводят процесс пост-отверждения получаемого композиционного материала при температуре 330°С в течение 8 часов и атмосферном давлении.

Для определения физико-механических характеристик полученного высокотемпературного композиционного материала были проведены аккредитованными лабораториями два вида испытаний на прогорание и прочность.

В результате проведенных испытаний образцов высокотемпературного композиционного материала на прогорание, выполненных по методике, адаптированной с методикой ГОСТ Р57924 при использовании метан-воздушной горелки с наддувом воздуха, чтобы обеспечить температуру пламени не менее +1400°С, получены зависимости значений температуры от времени на лицевой и тыльной стороне указанного образца (Фиг. 2).

Прочностные испытания экспериментальных образцов высокотемпературного композиционного материала проводились с использованием испытательной электронной машины Multi Actuator Test System Model Bi-04-CP-310 датчик Bi-06-107, применяемой для проведения статических испытаний образцов материалов на растяжение, сжатие и трехточечный изгиб и в соответствии с методиками, изложенными в ГОСТ 33519-2015 - на сжатие, ГОСТ Р56785-2015 - на растяжение и ГОСТ Р56805-2015 - на трехточечный изгиб. В результате проведенных испытаний в нормальных условиях определены основные прочностные характеристики высокотемпературного композиционного материала; прочность при сжатии составила 204 Мпа, прочность при изгибе -102 МПа и модуль упругости при растяжении- 9.5 ГПа.

В лабораторных условиях определены плотность высокотемпературного композиционного материала, составившая 1564 кг/м3 и пористость - 1,2%, что характеризует стабильность структуры полученного композиционного материала (Фиг. 3).

Способ получения высокотемпературного композиционного материала позволяет получать готовые изделия сложных геометрических форм из высокотемпературного композиционного материала методами формования без выполнения операций их механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотермостойкий радиопрозрачный композиционный материал | 2023 |

|

RU2830745C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКОВ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2572139C1 |

| Полимерный биндер, биндерная лента и изделия из ПКМ на их основе | 2021 |

|

RU2779663C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ ВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ И ПОЛИМЕРНОГО ПОКРЫТИЯ | 2023 |

|

RU2808131C1 |

| КОМПОЗИЦИЯ ФТАЛОНИТРИЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2018 |

|

RU2695606C1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ УГЛЕПЛАСТИКОВ С ФТАЛОНИТРИЛЬНЫМИ МАТРИЦАМИ | 2020 |

|

RU2745825C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ, ВКЛЮЧАЯ ОСНАСТКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ КОМПОЗИТНОЙ ОСНАСТКИ | 2018 |

|

RU2688539C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2630798C1 |

Изобретение относится к области полимерной химии и технологии получения полимерных композиционных материалов (ПКМ), а именно к способу получения ПКМ с фталонитрильной матрицей по безрастворной технологии, а также к способу получения высокотемпературного композиционного материала для применения в авиационной и космической отраслях промышленности. Способ получения высокотемпературного композиционного материала заключается в том, что в качестве армированного кремнеземного наполнителя используют сплетенную в трикотажную ткань кремнеземную нить, а для поддержания ее сплетенного состояния в последнюю интегрируется арселоновая пряжа, удаляемая при нагреве до 400-600°С в течение 2-12 ч в атмосфере воздуха, после чего проводятся пропитку кремнеземного наполнителя порошкообразным фталонитрильным связующим, выкладывая расчетное количество связующего между слоями наполнителя так, чтобы самый нижний и самый верхний слои связующего составляли половину массы внутренних слоев, и выполняют спекание порошка при 50°С в течение 10 минут после выкладки каждого слоя. При этом содержание связующего в композите не должно составлять более 55% суммарной массы наполнителя и связующего. Отверждение после пропитки полученной композитной смеси проводят в автоклаве, нагревая полученную выше смесь до температуры 190°С со скоростью 0,5-2°С/мин с выдержкой в течение 4 ч под давлением 8 бар, после чего выполняется процесс постотверждения получаемого композитного материала при температуре 330°С в течение 8 ч и атмосферном давлении. Изобретение позволяет получить высокотемпературный композиционный материал и изделия из него методами формования с прогнозируемыми параметрами прочности без использования органических и неорганических растворителей и солей, а также без порошкообразных металлов молибдена, никеля, меди и др. 2 н.п. ф-лы, 4 ил., 1 табл.

1. Способ получения высокотемпературного композиционного материала, характеризующийся тем, что на поверхности волокнистого наполнителя из углеродных армирующих материалов размещают связующее, послойно пропитывают наполнитель, отверждают материал, при этом в качестве наполнителя используют армированный кремнеземный наполнитель, представляющий собой сплетенную в трикотажную ткань кремнеземную нить, причем для поддержания ее сплетенного состояния в последнюю интегрируют арселоновую пряжу, удаляемую при нагреве до 400-600°С в течение 2-12 ч в атмосфере воздуха, пропитку наполнителя проводят порошкообразным фталонитрильным связующим, выкладывая расчетное количество связующего между слоями наполнителя так, чтобы на нижний и верхний слои связующего приходилось половина массы связующего, необходимого для пропитки внутренних слоев, проводя спекание порошка при 50°С в течение 10 мин после выкладки каждого слоя, а общее содержание связующего в композитной смеси составляло 55% его массы, материал отверждают в автоклаве, нагревая до температуры 190°С со скоростью 0,5-2°С/мин с выдержкой в течение 4 ч под давлением 8 бар, после чего проводят процесс пост-отверждения получаемого композиционного материала при температуре 330°С в течение 8 ч и атмосферном давлении.

2. Высокотемпературный композиционный материал, полученный способом по п. 1, характеризующийся тем, что сохраняет свою структуру при температуре 1450°С в течение 15 мин, обладает пористостью 1,2%, плотностью 1564 кг/м3, прочностью при сжатии 204 МПа, прочностью при изгибе 102 МПа и модулем упругости при растяжении 9,5 ГПа.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКОВ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2572139C1 |

| Гибридный композиционный материал для оболочечных конструкций высокого давления | 2018 |

|

RU2707781C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2012 |

|

RU2510408C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ВЫСОКОПРОЧНЫЕ ТЕРМОСТОЙКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2000 |

|

RU2201423C2 |

| WO 19970357A1, 15 02.10.1997. | |||

Авторы

Даты

2022-12-01—Публикация

2022-06-15—Подача