Изобретение относится к области оптического материаловедения, а именно к способам создания оптических покрытий. Области применения изобретения - фотоника, оптоэлектроника, лазерные системы. Эпитаксиальные слои фторида кальция (CaF2, флюорита), как чистые, так и легированные редкоземельными элементами, используются для создания просветляющих оптических покрытий, оптических волноводов, диэлектрических покрытий, создания лазерных систем дисковой топологии. В лазерных системах дисковой геометрии толщина активного слоя составляет от 200 нм до нескольких мкм при диаметре до 100 мм при высоком кристаллическом совершенстве наносимых слоев, а также переходных границ покрытие - подложка.

Известны различные варианты создания покрытий из неорганических фторидов.

Известен способ создания фтор-проводящей пленки La0.9Ba0.1F2.9 толщиной до 5 мкм методом spin-coating (Le Zhang, et al J. Alloys Comp. 684 (2016) 733). Недостатком является поликристаллический характер покрытия, исключающий использование в оптических целях. Метод spin-coating характеризуется плохой воспроизводимостью экспериментов и не технологичен.

Известен способ получения эпитаксиальных пленок фторидов щелочноземельных металлов методом молекулярно-лучевой эпитаксии (МВБ). Недостатками способа являются высокая стоимость и малая производительность процесса, он используется для получения очень тонких пленок (Vergentev Т., et. al., Sci. Techn. Advanced Mat. 17 (2016) 799).

Известен способ получения пленок фторидов золь-гель методом, который используется для получения просветляющих покрытий. Недостатком является поликристаллический характер получающихся пленок (Krahl Т. Journal of Materials Chemistry С 4 (2016) 1454; Murata T. et. al. Appl. Optics 45 (2006) 1465).

Известен способ получения эпитаксиальных пленок фторидов щелочноземельных металлов из газовой фазы (MOCVD). Эффективная комбинация прекурсоров позволяет получать пленки без примеси кислорода. Недостатком является поликристаллический характер получающихся пленок (Бледнов А.В. Дисс. канд. хим. наук. М. 2010; Бледнов А.В. Докл. РАН. 428 (2009) 194).

Известен способ получения эпитаксиальных пленок фторидов методом жидкофазной эпитаксии при использовании различных расплавленных солей (флюсов).

Известен флюс CaCl2 (А. Pena et. al. Yb:CaF2 grown by liquid phase epitaxy, Optical Materials 33 (2011) 1616), на основе которого получены эпитаксиальные слои флюорита, легированного ионами иттербия CaF2:Yb, лазерного качества. Недостатки: высокая летучесть, узкий температурный интервал кристаллизации, паразитная кристаллизация фазы CaClF.

Известен флюс CaF2-CaCl2 (P. Loiko et. al. Ytterbium calcium fluoride waveguide laser, Optics Express 27 (2019) 12647). Получены эпитаксиальные слои CaF2:Yb лазерного качества. Недостаток: узкий температурный интервал кристаллизации.

Наиболее близким к предлагаемому техническому решению (прототипом) является выращивание эпитаксиальных слоев флюорита на затравку с использованием в качестве растворителя смесь хлорида и фторида натрия в соотношении 0.6NaCl-0.4NaF. Выращивание эпитаксиальных пленок проводится как методом снижения температуры, так и в условиях градиента температур. (В.А. Маслов, Е.В. Чернова, П.П. Федоров. Поиск раствор-расплавных сред для кристаллизации эпитаксиальных слоев флюорита // Кристаллография, 2020, т. 65, №4. С. 660-666). Недостатком прототипа является наблюдаемая коррозия стандартных контейнерных материалов - платины Pt и сплава Pt/Rh.

Задачей изобретения, представляющего группу объектов - материала и способа его получения, является разработка растворителя (флюса) и способа получения эпитаксиальных пленок флюорита CaF2 методом жидкофазной эпитаксии из раствора-расплава.

Предлагается новый флюс для кристаллизации эпитаксиальных слоев флюорита, который в отличие от прототипа, представляет собой фторид натрия NaF в смеси с фторидом калия KF. Соотношение компонентов в мольных долях: 0,58-0,84 NaF и 0,16-0,42 KF. Выбор интервала концентрации обусловлен со стороны NaF - повышением температуры плавления, а со стороны KF - образованием и кристаллизацией новой фазы - KCaF3.

Новый флюс отличается от материала-прототипа тем, что не содержит хлоридной составляющей, вызывающей коррозию контейнерных материалов (платина и сплавы на ее основе). Предлагаемый флюс мало летуч, легко отмывается водой.

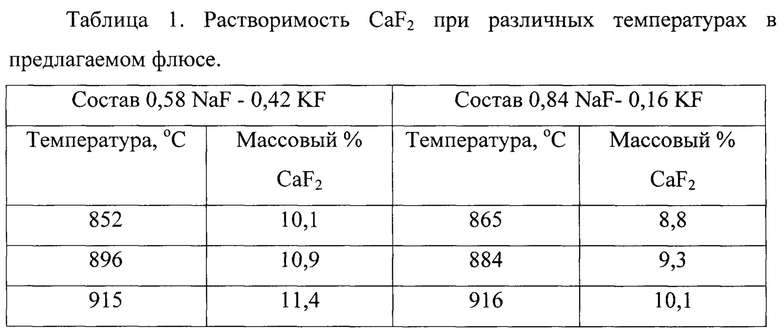

Растворимость фторида кальция в расплаве предлагаемого флюса близка к растворимости фторида кальция в расплаве растворителя прототипа (около 18 мол. % при 950°С, около 10 мол. % при 900°С). Данные по растворимости CaF2 в предлагаемых флюсах представлены в Таблице 1.

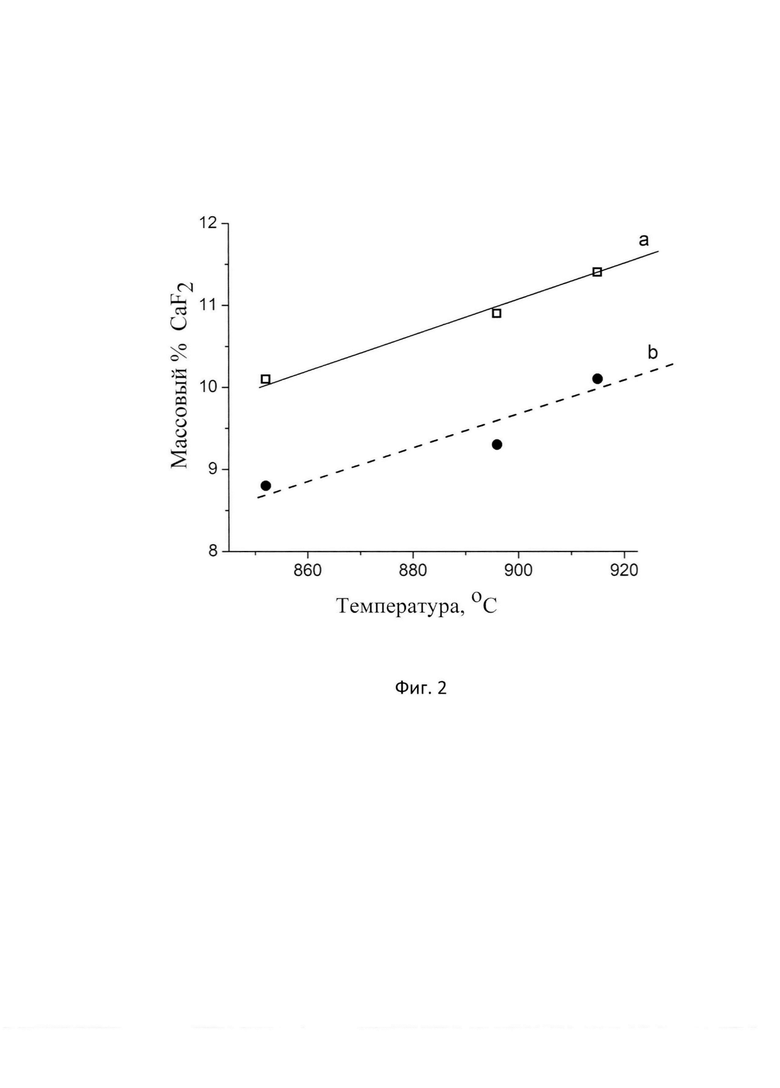

Наклон прямой температурной растворимости (наклон кривой растворимости CaF2 в зависимости от температуры) изменяется от 0,026 масс. %/град для флюса состава 0,58 NaF - 0,42 KF до 0,021 масс. %/град для флюса состава 0,84 NaF - 0,16 KF.

Растворимость легированных композиций CaF2:Nd, CaF2:Yb незначительно отличается от растворимости чистого флюорита CaF2.

Способ получения эпитаксиальных слоев флюорита заключается в кристаллизации на затравку флюорита в системе CaF2-NaF-KF. Как величины растворимости фторида кальция, так и наклон прямой графика растворимости позволяют проводить кристаллизацию эпитаксиальных пленок CaF2 как в условиях градиента температуры, так и в режиме снижения температуры.

В режиме снижения температуры процесс кристаллизации проводят в условиях равномерного снижения температуры раствора-расплава CaF2-NaF-KF при рабочей температуре 850-950°С со скоростью охлаждения 1°С /мин. При этом наблюдается эпитаксиальный рост пленки CaF2 на затравке из монокристаллического CaF2. Методом оптической микроскопии фиксируется послойный рост пленки.

Альтернативным способом эпитаксиального роста является получение пленки CaF2 методом перепада температуры. В этом случае температура кристаллизации поддерживается постоянной в диапазоне 750-800°С, а рабочий градиент температуры расплава в зоне кристаллизации составляет величину 2 град/см.

Способ отличается от способа-прототипа исходными компонентами материала.

Техническим результатом изобретения является возможность использования флюса для получения эпитаксиальных пленок флюорита, как чистого, так и легированного редкоземельными элементами (РЗЭ), что подтверждается ниже приведенными примерами. Дополнительным техническим результатом заявленного изобретения является удешевление процессов изготовления материала в результате повышения срока службы платиновых тиглей и проведение процесса менее токсичным, более безопасным способом синтеза.

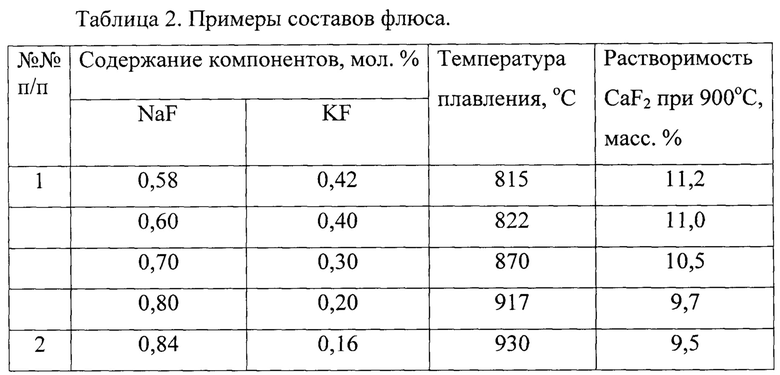

В Таблице 2 приведены составы и характеристики предлагаемого флюса.

Изобретение проиллюстрировано следующими чертежами.

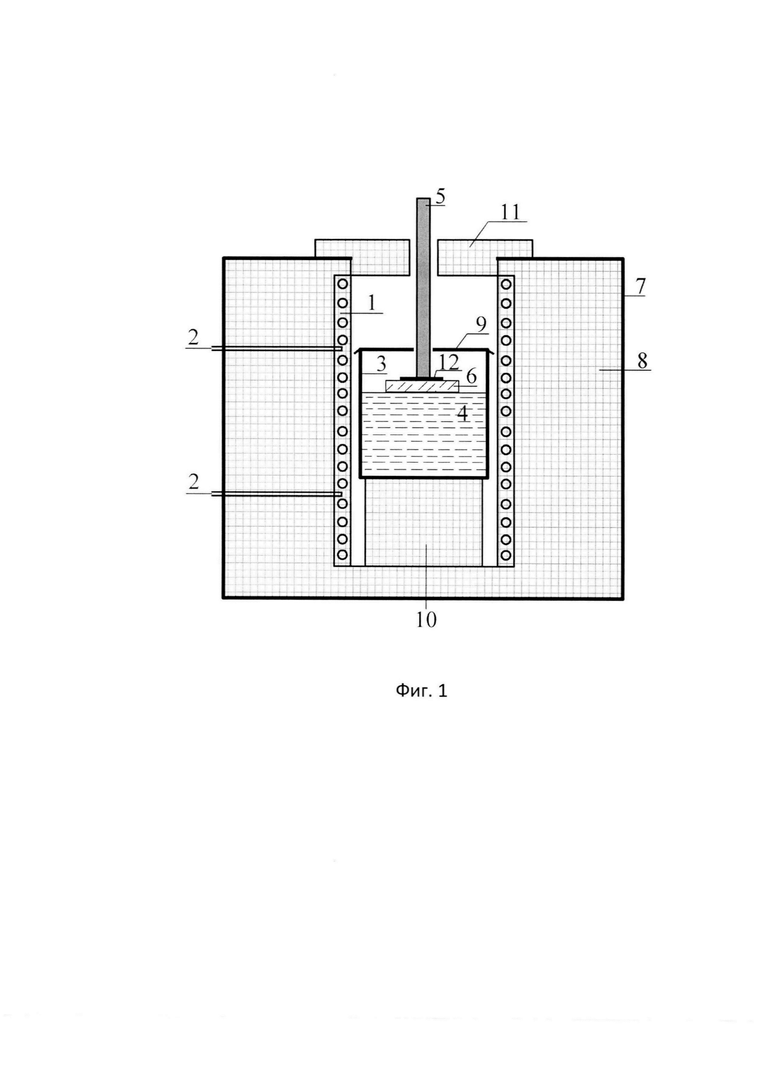

На Фиг. 1 представлена схема двухзонной печи для проведения эпитаксии CaF2, где 1 - нагреватели из фехраля; 2 - термопары марки ТПР; 3 - стакан платиновый; 4 - раствор-расплав; 5 - держатель затравки; 6 - затравка флюорита; 7 - корпус, 8 - теплоизоляция, 9 - крышка платиновая, 10 - подставка керамическая, 11 - крышка керамическая, 12 - прокладка платиновая.

На Фиг. 2 представлена температурная зависимость растворимости флюорита CaF2 в расплавах 0,58 NaF - 0,42 KF (непрерывная линия «а») и 0,84 NaF - 0,16 KF (пунктирная линия «б»).

Примеры конкретной реализации способа.

Пример №1. Затравку 6 из CaF2 (Фиг. 1) размером 5×7 мм2 изготавливали из монокристалла флюорита высокой чистоты производства «ООО Фторидные монокристаллы», С-Петербург, путем раскалывания кристалла по спайности (кристаллографическая ориентация (111)) и прикрепляли платиновой проволокой к держателю затравки 5 (Фиг. 1). Реактивы NaF, KF марки «хч», CaF2 марки «осч» прокаливали на воздухе при температуре 400°С для удаления адсорбированной влаги. Порошки шихтовали для получения состава 0,58 NaF - 0,42 KF (мол %). Добавляли 10 масс. % CaF2. Смесь помещали в платиновый стакан 3 диаметром 50 мм (Фиг. 1). Тигель с шихтой помещали в печь и нагревали до температуры 910°С. Выдерживали при этой температуре 2 часа для плавления флюса, растворения флюорита (линия а Фиг. 2) и гомогенизации расплава. Горизонтально расположенную затравку флюорита 6 опускали в печь до контакта с поверхностью расплава 4. Момент касания затравки 6 и поверхности раствора-расплава 4 определяется с помощью электрического контактера, состоящего из двух электродов из платиновой проволоки диаметром 0,5 мм, один из которых закреплялся на платиновом стакане 3, второй - на платиновой пластине керамического держателя 5, обеспечивая замыкание электрической цепи при соприкосновении затравки 6 с электропроводящим при используемых температурах растворе-расплаве 4.

Выдерживали систему 2 час. для тепловой гомогенизации. Включали режим охлаждения со скоростью 1°С /мин, охлаждали до 870°С. Поднимали шток с затравкой, охлаждали систему. Теплой водой отмывали остатки флюса от затравки. На поверхности затравки образовалась эпитаксиальная пленка толщиной 0,05 мм. Методом оптической микроскопии зафиксирована послойная кристаллизация флюорита на затравке. Коррозия платинового тигля не зафиксирована.

Пример №2. Кристаллизация эпитаксиальной пленки CaF2:Nd в режиме охлаждения из флюса состава 0,58 NaF - 0,42 KF. Все операции соответствуют примеру №1, за исключением добавки в шихту 1 масс/ % NdF3 и температурного режима кристаллизации, составившего 900-850°С. Толщина полученной эпитаксиальной пленки 0,06 мм.

Пример №3. Кристаллизация эпитаксиальной пленки CaF2 в режиме охлаждения из флюса состава 0,70 NaF - 0,30 KF. Все операции соответствуют примеру №1. Толщина полученной эпитаксиальной пленки 0,08 мм.

Пример №4. Кристаллизация эпитаксиальной пленки CaF2 в режиме охлаждения из флюса состава 0,70 NaF - 0,30 KF. Все операции соответствуют примеру №1, за исключением того, что затравка была выколота из природного кристалла флюорита. Толщина полученной эпитаксиальной пленки 0,10 мм.

Пример №5. Кристаллизация эпитаксиальной пленки CaF2 в режиме охлаждения из флюса состава 0,84 NaF - 0,16 KF. Все операции соответствуют примеру №1, за исключением температурного режима кристаллизации, составившего 900-860°С. Толщина полученной эпитаксиальной пленки 0,06 мм.

Пример №6. Кристаллизация эпитаксиальной пленки CaF2 в режиме градиента температур из флюса состава 0,70 NaF - 0,30 KF методом перепада температуры. На дно платинового стакана помещали шихту флюорита фракцией 3-4 мм3. Сверху засыпали смесь прокаленных реактивов NaF и KF, соответствующих составу флюса. Нагревали двузонную печь, температура в верхней (холодной) зоне составляла 780°С, градиент температуры составлял 2 град/см в приповерхностной зоне. Приводили монокристаллическую затравку в контакт с расплавом. Выдерживали систему при постоянной температуре на протяжении 15 час. Извлекали затравку с наросшей эпитаксиальной пленкой, охлаждали систему. Толщина полученной эпитаксиальной пленки 0,04 мм.

Пример №7. Кристаллизация эпитаксиальной пленки CaF2 в режиме градиента температур из флюса состава 0,80 NaF - 0,20 KF. Все операции соответствуют примеру №6 за исключением температуры кристаллизации, составившей 768°С. Толщина полученной эпитаксиальной пленки 0,03 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев | 2016 |

|

RU2638575C1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ | 2007 |

|

RU2369669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ТВЕРДЫХ РАСТВОРОВ SiC-AlN | 2004 |

|

RU2260636C1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 2006 |

|

RU2308784C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ЭПИТАКСИАЛЬНАЯ СТРУКТУРА | 1992 |

|

RU2038655C1 |

| Способ выращивания эпитаксиальных слоев | 1988 |

|

SU1599448A1 |

| Способ получения монокристаллических плёнок железо-иттриевого граната с нулевым рассогласованием параметров кристаллической решётки плёнки и подложки | 2022 |

|

RU2791730C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-AlGaAs МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2020 |

|

RU2744350C1 |

| Способ получения эпитаксиальных слоёв CdHg Te из раствора на основе теллура | 2016 |

|

RU2633901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЁВ CdHgTe p-ТИПА ПРОВОДИМОСТИ | 2015 |

|

RU2602123C1 |

Группа изобретений относится к области оптического материаловедения для использования в фотонике, оптоэлектронике, лазерных системах. Флюс для кристаллизации эпитаксиальных слоев флюорита как чистого, так и легированного редкоземельными ионами методом жидкофазной эпитаксии представляет смесь NaF и KF при следующем соотношении компонентов, мол. %: NaF - 0,58-0,84, KF - 0,16-0,42. Способ получения эпитаксиальных слоев флюорита как чистого, так и легированного редкоземельными ионами методом жидкофазной эпитаксии включает нагрев раствора-расплава с последующей его кристаллизацией на затравку флюорита в условиях снижения температуры раствора-расплава или в условиях градиента температуры раствора-расплава в зоне кристаллизации, при этом нагрев в первом случае осуществляют до температуры 850-950°С, во втором - до 750-800°С, а кристаллизацию осуществляют из раствора-расплава состава CaF2-NaF-KF с использованием вышеуказанного флюса в условиях снижения температуры раствора-расплава со скоростью 1°С/мин или при градиенте температуры раствора-расплава в зоне кристаллизации, равном 2°С/см. Предлагаемый флюс не вызывает коррозию контейнерных материалов (платиновых тиглей), мало летуч, легко отмывается водой. В результате повышается срок службы платиновых тиглей, а процесс получения эпитаксиальных слоев является менее токсичным и более безопасным. 2 н.п. ф-лы, 2 ил., 2 табл., 7 пр.

1. Флюс для кристаллизации эпитаксиальных слоев флюорита как чистого, так и легированного редкоземельными ионами методом жидкофазной эпитаксии, отличающийся тем, что представляет смесь NaF и KF при следующем соотношении компонентов, мол. %:

NaF - 0,58-0,84,

KF - 0,16-0,42.

2. Способ получения эпитаксиальных слоев флюорита как чистого, так и легированного редкоземельными ионами методом жидкофазной эпитаксии с использованием флюса, включающий нагрев раствора-расплава с последующей его кристаллизацией на затравку флюорита в условиях снижения температуры раствора-расплава или в условиях градиента температуры раствора-расплава в зоне кристаллизации, отличающийся тем, что нагрев в первом случае осуществляют до температуры 850-950°С, во втором - до 750-800°С, а кристаллизацию осуществляют из раствора-расплава состава CaF2-NaF-KF с использованием флюса по п. 1 в условиях снижения температуры раствора-расплава со скоростью 1°С/мин или при градиенте температуры раствора-расплава в зоне кристаллизации, равном 2°С/см.

| МАСЛОВ В | |||

| А | |||

| и др., Поиск раствор-расплавных сред для кристаллизации эпитаксиальных слоев флюорита, "Кристаллография", 2020, Т | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Льновыдергивающая машина | 1923 |

|

SU660A1 |

| МАСЛОВ В | |||

| А | |||

| и др | |||

| Фторидные микропорошки для лазерной керамики "Перспективные материалы", 2011, N 4, стр | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| PENA A | |||

| et al., Yb: CaF2 grown by liquid phase epitaxy, "Optical Materials", 2011, | |||

Авторы

Даты

2022-12-05—Публикация

2022-01-26—Подача