Изобретение относится к области обработки металлов и предназначено для термообработки, связанной с нормализацией структуры металла после сварки, в частности алюминотермитной сварки рельсов с промежуточным литьем.

При алюминотермитной сварке в металле соединяемых частей образуются зоны с различной структурой. Сварное соединение между концами двух рельсов представляет собой структуру металла, состоящую из полученной при сгорании термитной смеси стали и растворенной в ней рельсовой стали, к структуре сварного соединения с двух сторон примыкают зоны термического влияния рельсов, подвергшихся воздействию сварки, с характерным структурообразованием, отличающимся от структуры металла рельсов, не подвергшихся воздействию сварки, что оказывает неблагоприятное влияние на износостойкость рельсовых стыков и делает необходимой применять термообработку по завершении процесса сварки для нормализации структуры металла.

Из уровня техники известны способы и устройства термообработки рельсовых стыков, например, по патентам США 5306361 и 5377959 или патенту Германии DE 4319417, где проводят термообработку поверхности катания рельсов в месте сварки и примыкающих зон влияния сверху с помощью системы горелок в течение 50-150 сек.

Наиболее близким, по мнению заявителя, является способ термообработки рельсового стыка, изготовленного с помощью сварки заливкой промежуточного металла и применения в этом способе системы горелок с определенной компоновкой по евразийскому патенту ЕА 000181 (публ. 24.12.1998, C21D 9/04, 9/50) правообладателя ЭЛЕКТРО-ТЕРМИТ ГМБХ (DE), когда непосредственно после завершения алюминотермитного процесса сварки после удаления литников и при необходимости после шлифовальных работ термообработку начинают при температуре ниже температуры аустенизации, но когда в зоне сварного соединения еще имеется значительное количество остаточного тепла, это позволяет ограничить подвод тепла для повторной аустенизации с целью получения мелкозернистой структуры металла, что снижает расход топлива и повышает теплотехническую эффективность всего процесса сварки. Нормализация осуществляется, по меньшей мере, в зоне подошвы рельса с возможностью расширения размеров нормализуемой зоны, в том числе на головку рельса. После стадии термообработки стыка способ включает операции охлаждения стыка до температуры окружающей среды, включая скоростное охлаждение сжатым воздухом, и его окончательную обработку. Кроме того, термообработка известным способом частично устраняет остаточные напряжения, возникающие в процессе сварки. Известный способ может быть реализован системой симметричных в вертикальной плоскости горелок, соединенных с распределительной трубой подачи горючей смеси, компоновка которых обеспечивает совпадение средней поперечной плоскости системы с соответствующей средней плоскостью зоны промежуточной заливки, что обеспечивает симметрию подвода тепла в зону рельсового стыка при возможном регулировании расстояния между соплами горелок и нагреваемыми поверхностями профиля рельса.

Недостатком известного решения является проведение процесса нормализации в зоне головки рельса. В связи с тем что твердость российских рельсов достигается объемной закалкой, а твердость металла сварного шва достигается металлургическим путем - легирующими добавками, поверхность катания головки ж/д рельса может при равномерной структуре оказывать неравномерную твердость и привести к «выработке» в зоне сварного шва, что отрицательно сказывается на его прочностных свойствах. Кроме того, нормализацию известным способом проводят до достаточного охлаждения зоны сварного стыка, по этой причине ускоренное охлаждение после повторного подогрева является необходимостью, усложняя процесс нормализации. Теплопередача к подошве рельсов осуществляется в зоне термического влияния промежуточной заливки, в результате чего зона повышенной пластичности является ограниченной (см. расстояние между соплами каждой из горелок предлагаемой методики). Устройство по известному решению не обладает возможностью изменения направления истечения газовой горючей смеси из каждой из горелок, что делает невозможным применение одного устройства на разных типах рельсов.

Техническим результатом, на достижение которого направлено настоящее изобретение, является повышение прочностных свойств сварного шва за счет достижения пластичности металла зоны сварного соединения, что обеспечивается, в частности, выбором параметров периода выдержки, нагрева и охлаждения при возможности унификации работы на различных типах рельсов и упрощении способа.

Указанный технический результат достигается тем, что в способе нормализации структуры металла в зоне рельсового стыка, полученного с помощью сварки с заливкой промежуточного металла с последующим охлаждением в окружающей воздушной среде, термообработку подошвы рельсов проводят в поперечном направлении относительно зоны сварного соединения вне зоны термического влияния рельсов, подвергшихся воздействию сварки при достижении температуры зоны сварного соединения, не превышающей 450°С, с продолжительностью прогрева подошвы 17-25 мин, при исключении термообработки головки рельсов.

При этом в реализующем заявленный способ устройстве, содержащем расположенные с противоположных сторон от свариваемого рельса горелки, сопловые отверстия которых направлены на подошву обрабатываемого рельсового профиля, соединены через отводные трубки с газовыми смесителями подключения и регулировки подачи газа, устройство содержит раму, образованную элементом крепления на головке рельса, балкой с элементами регулировки положения горелок и закрепленным между ними кожухом, предохраняющим головку рельса от теплопередачи. При этом горелка может быть выполнена с, по меньшей мере, двумя соплами, истечение горючей смеси которых направлено вне зон термического влияния при отсутствии требования симметричности относительно вертикальной продольной плоскости, проходящей через середину свариваемого рельса.

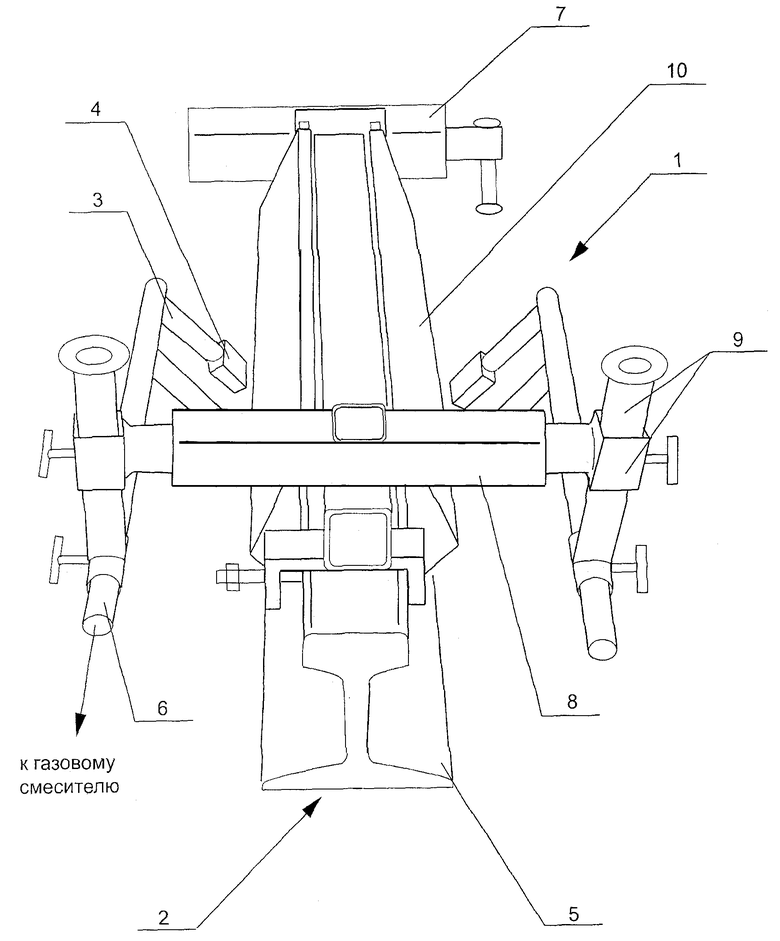

Сущность изобретения раскрывается следующими чертежами. На чертеже показан перспективный вид устройства, где устройство термообработки 1 установлено на подвергающийся термообработке рельс 2 с горелками 3, оснащенными соплами 4, направленными на подошву рельса 5. Отводные трубки 6 горелок закреплены на раме, образованной элементом крепления 7, балкой 8 с регулировочным узлом 9 и кожухом 10.

Устройство работает следующим образом. Непосредственно после завершения процесса алюминотермитной сварки и удаления литников поверхность сварного шва очищается от песка и на головке рельса устанавливается система термообработки. При температуре шва, не превышающей 450°С, что происходит примерно через 17 минут после окончания литья, зажигают пламя горелок, обеспечивая давление газов - кислорода 1,1 бар, пропана 0,3 бар. Проводят термообработку подошвы рельса с продолжительностью прогрева 17-25 мин (в зависимости от температуры окружающей среды и сорта и качества газовой смеси). Термообработка считается завершенной, когда зона перехода между подошвой и шейкой рельса приобретает темно красный цвет. После этого клапаны пропанного и кислородного баллонов закрываются, а оборудование удаляется с рельса. В процессе термообработки нагреву подвергается только подошва рельса, при этом головка рельса изолируется кожухом. Регулировка положения горелок, в том числе их продольное перемещение и наклон относительно горизонтали, позволяет использовать устройство на различных типах рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ | 2010 |

|

RU2464141C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2551751C2 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| Устройство для нагрева рельсовой плети бесстыкового пути | 2022 |

|

RU2796902C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| Рельсовый стык, способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья и литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья | 2018 |

|

RU2701528C2 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| Способ обработки сварного рельсового стыка и рельсовый стык, изготовленный этим способом | 2021 |

|

RU2785257C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

Настоящее изобретение относится к области термической обработки сварных швов рельсов. Для повышения прочностных свойств сварного шва за счет достижения пластичности металла зоны сварного соединения в зоне рельсового стыка, полученного с помощью сварки с заливкой промежуточного металла и последующим охлаждением в окружающей воздушной среде, проводят термообработку подошвы рельса в поперечном направлении относительно зоны сварного соединения вне зоны термического влияния, подвергшейся воздействию сварки, при снижении температуры зоны сварного соединения до 450°С, с продолжительностью прогрева подошвы 17-25 мин, при исключении термообработки головки рельсов. Для реализации способа используют устройство, содержащее расположенные с противоположных сторон от свариваемого рельса горелки, сопловые отверстия которых направлены на подошву обрабатываемого рельсового профиля, соединенные через отводные трубки с газовыми смесителями подключения и регулировки подачи газа, при этом устройство содержит раму, образованную элементом крепления на головке рельса, балкой с элементами регулировки положения горелок и закрепленным между ними кожухом, предохраняющим головку рельса от теплопередачи. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ термообработки рельсового стыка, полученного с помощью сварки с заливкой промежуточного металла и последующим его охлаждением в окружающей воздушной среде, включающий термообработку подошвы рельсов в поперечном направлении относительно зоны сварного соединения, отличающийся тем, что термообработку подошвы рельсов проводят вне зоны термического влияния, подвергшейся воздействию сварки, при снижении температуры зоны сварного соединения до 450°С, с продолжительностью прогрева подошвы 17-25 мин, при исключении термообработки головки рельсов.

2. Устройство для термообработки рельсового стыка способом по п.1, содержащее расположенные с противоположных сторон от свариваемого рельса горелки, сопловые отверстия которых направлены на подошву обрабатываемого рельсового профиля, при этом устройство содержит раму, образованную элементом крепления на головке рельса, балкой с элементами регулировки положения горелок и закрепленным между ними кожухом, предохраняющим головку рельса от теплопередачи, а горелки соединены через отводные трубки с газовыми смесителями регулировки и подачи газа.

3. Устройство по п.2, отличающееся тем, что горелка выполнена с, по меньшей мере, двумя соплами, истечение горючей смеси которых направлено на подошву рельса вне зоны термического влияния при отсутствии требования симметричности относительно вертикальной продольной плоскости, проходящей через середину свариваемого рельса.

| Водяные лыжи | 1919 |

|

SU181A1 |

| Устройство для продольной надвижки пролетного строения моста | 1982 |

|

SU1081264A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

| US 4830611 A, 16.05.1989 | |||

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ СВАРНЫХ СТЫКОВ, НАПРИМЕР, ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2001 |

|

RU2200764C2 |

Авторы

Даты

2011-02-10—Публикация

2008-12-18—Подача