Настоящее изобретение относится к установке для оперативной переработки обрезков на линиях экструзии пленки, изготовленной из пластического материала.

Настоящее изобретение также относится к способу оперативной переработки обрезков на линиях экструзии пленки, изготовленной из пластического материала.

Изготовление пластической пленки, имеющей относительно малую толщину (обычно называется термином «пленка») и подходящей в качестве гибкой упаковки в бытовых и промышленных условиях, почти постоянно растет в течение нескольких десятилетий, причем, наряду с увеличением требуемого количества, качество изделий постоянно улучшается и специализируется.

Свидетельством этого факта является то, что в течение этих лет на рынке появились разнообразные типы производственных установок в целях максимально возможного удовлетворения потребностей конечных пользователей.

В частности, пленка такого типа, который представлен в настоящем описании, обычно (но не исключительно) имеет переменную толщину, составляющую от нескольких микрон (всего 5-6 микрон) вплоть до приблизительно 500 микрон, причем выше этого предела для определения этой группы изделий используется, главным образом, термин «лист», и в таком случае технология производства значительно отличается от того, что подразумевает данный контекст.

Однако одно из наиболее значительных ограничений любого типа установки для изготовления пластической пленки представляет собой обработку и регенерацию так называемых «обрезков», представляющих собой часть пленки, которая расположена (но снова не исключительно) вдоль боковых краев пленки, и которая по разнообразным причинам непосредственно связана с производственным процессом и (в любом случае) не может быть использована, поскольку она не соответствует характеристикам остальной части пластической пленки.

Процентная доля этой части пленки, которая не может быть непосредственно использована, может составлять от нескольких процентов (в любом случае не менее чем 3-4%) вплоть до уровня, который может достигать даже 35-40% производимой пленки.

В некоторых конкретных случаях, которые все же составляют незначительную долю, указанные обрезки не могут быть повторно использованы каким-либо образом в том же процессе, поскольку, например, они состоят из материалов, которые должны быть отделены друг от друга, чтобы их можно было повторно использовать впоследствии (например, в изготовлении так называемой «защитной» пленки, или в случае пленок, соединенных с не пластическими компонентами, такими как бумага или алюминий), но даже если указанные материалы фактически могут быть использованы повторно, их применение всегда предусматривает ряд стадий и процессов, которые вызывают ухудшение характеристик самого материала или значительные затруднения в управлении и которые неудовлетворительно сочетаются с промышленной производственной линией.

Более конкретно, на современном уровне техники для удаления и переработки обрезков предложены две системы, которые, очевидно, являются преобладающими в отношении распространенности и эффективности по сравнению с другими менее известными системами:

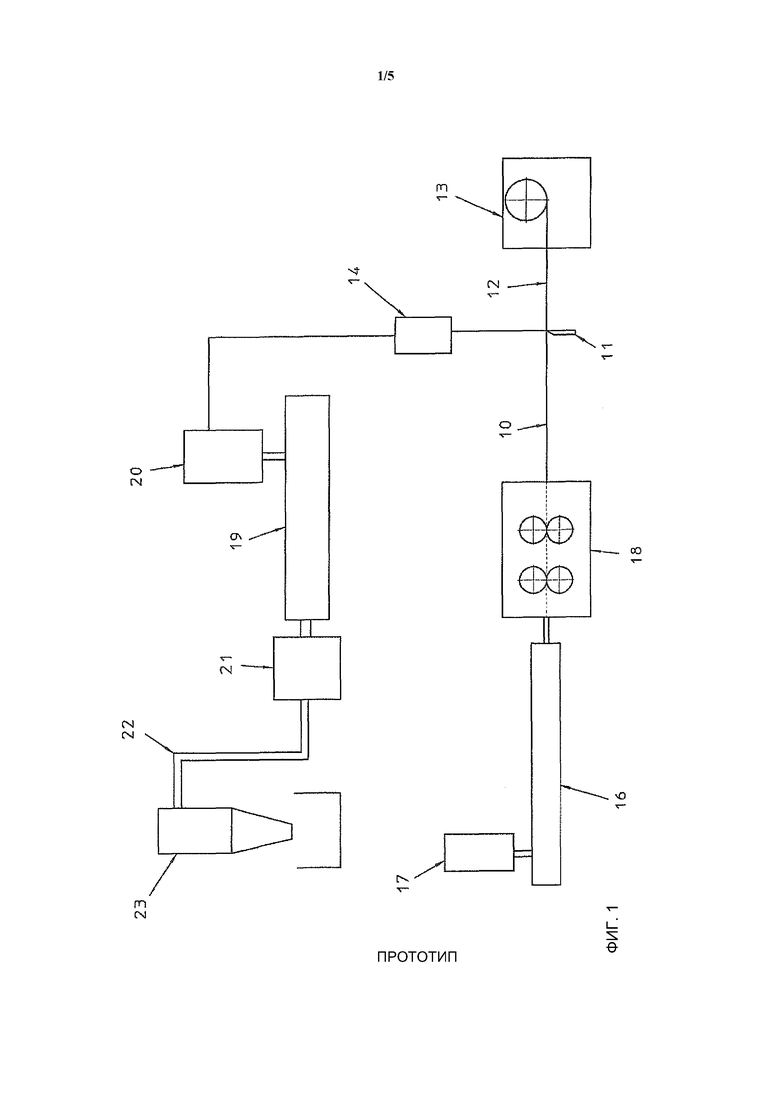

- переработка посредством регрануляции (или «регенерации») обрезков в специфическом экструдере (фиг. 1);

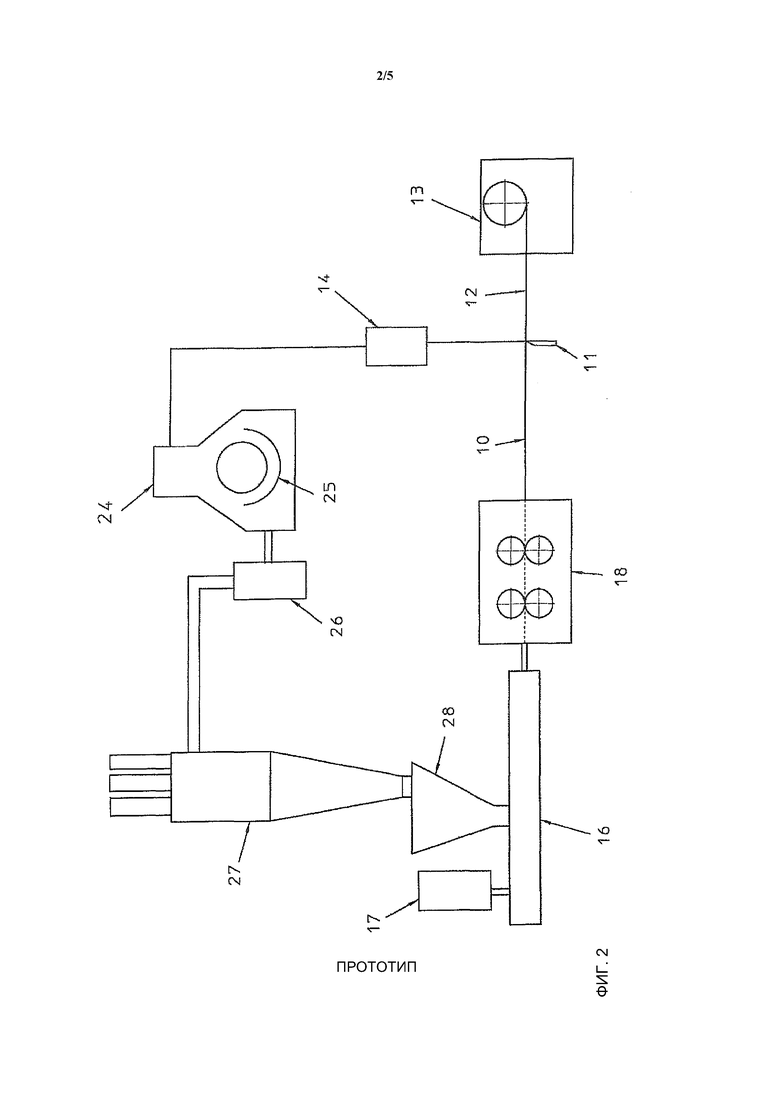

- переработка посредством размола обрезков в так называемой «мельнице» и последующая подача в экструдер производственной линии посредством подходящих систем (фиг. 2).

Обе системы имеют свои преимущества, а также недостатки, которые будут обсуждены в настоящем документе, и которые до настоящего времени еще не были устранены.

Система переработки обрезков посредством регрануляционного экструдера состоит, в основном, из транспортировки обрезков с линии экструзии (от которой обрезки отделяют посредством любой режущей системы 11, лезвия, или круглого лезвия, или прижимного лезвия, или другого устройства) посредством любой транспортировочной системы 14 в действующий экструдер 19; обычно, но не исключительно, транспортировочные системы можно эксплуатировать с применением концепции Вентури, или перекрестных вентиляторов, или снова (в зависимости от типа производимой пленки, и в частности, совместимости с ее толщиной и скоростью изготовления) посредством ряда моторизованных роликов и валков.

Обрезки, которые можно непрерывно или предварительно «измельчать» посредством хорошо известных систем, обычно называемых термином «многолезвийные резаки» 20, затем могут быть введены непосредственно в экструдер, который, посредством шнека с определенной геометрической формой (которая различается в зависимости от производителя экструдера и типа регенерируемого материала) обеспечивает плавление полученного таким путем материала и его проталкивание в экструзионную головку 21, характеризуемую рядом отверстий (обычно, но не исключительно имеющих круглую форму), через которые экструдируется ряд так называемых «спагетти».

На выпуске указанной головки обычно (но не исключительно) присутствует лезвие некоторого типа, которое разрезает спагетти, производя мелкие гранулы, размер которых может изменяться в направлении экструзии посредством соответствующего регулирования скорости и/или числа указанных вращающихся лезвий, а изменение диаметра (или стороны) может быть осуществлено с применением головки, имеющей отверстия, размер которых является подходящим для данной цели.

В зависимости от скорости потока экструдера и типа регенерируемого материала (и, таким образом, соответствующей рабочей температуры), охлаждение указанных гранул (которые очевидно производятся в расплавленном состоянии или в любом случае при температурах обрабатываемого полимерного материала вблизи соответствующей температуры размягчения по Вика) может быть осуществлено с применением вентилятора, который, посредством транспортировки материала по более или менее протяженному пути в специально изготовленных трубах 22 обеспечивает его охлаждение, или с применением так называемой «водяной ванны», где гранулы должны «падать», чтобы охлаждаться в течение короткого времени.

После охлаждения в указанной ванне гранулы в этом случае также транспортируют посредством вентилятора/компрессора (обычно, но не исключительно) вдоль секции, предварительно подготовленной для их высушивания, а затем декантируют (как в предыдущем случае) посредством циклона 23 или любой другой системы разделения воздуха и частиц (в данном случае гранул).

Можно легко определить наиболее значительные и наиболее очевидные ограничения этого способа:

1 - Высокое энергопотребление, поскольку этот процесс является абсолютно сопоставимым с «обычной» экструзией и, как было показано, также может уменьшать на несколько процентов полную производительность производственной линии.

2 - Необходимость почти постоянного присутствия оператора вблизи экструдера, который, по существу, представляет собой отдельную производственную линию, часто расположенную вблизи, но в том месте, где расположена «фактическая» производственная линия, поскольку он является источником пыли и грязи разнообразных типов.

3 - Существует (совершенно определенный) риск ухудшения свойств обрабатываемого материала, в частности, с физико-химической точки зрения, вследствие дополнительного процесса пластификации, которому он подвергается перед повторным применением на производственной линии; в частности, очень часто, если не всегда, наблюдается изменение значение показателя текучести расплава (MFI), которым характеризуется вязкость материал в расплавленном состоянии, что имеет решающее значение для характеристики конечного продукта и его совместимости с любыми другими возможными смолами, используемыми в смеси.

4 - Необходимость обеспечения охлаждающего контура с применением воды (или какой-либо другой текучей среды, подходящей для данной цели) в случае экструдеров для высокой производительности или для регрануляции исходных материалов, для обработки которых требуются особенно высокие температуры.

5 - Очень частое применение системы водяного охлаждения создает другую очевидную проблему; в случае применения материалов гигроскопической природы (таких как, например, полиамид, или нейлон, или материалов, содержащих неорганические наполнители, такие как карбонат кальция СаСО3), таким образом, оказывается необходимым также обеспечение последующей системы высушивания изготавливаемых таким способом гранул, что приводит к дополнительному (и значительному) энергопотреблению.

6 - Размеры, иногда весьма значительные, всей установки (транспортировка обрезков + экструдер + экструзионная головка + резка у головки + возможное водяное охлаждение + возможная система высушивания + транспортировка гранул), как можно видеть на фиг. 1, что требует выделения из производственной площади помещения, предназначенного исключительно для этого оборудования.

7 - Заключительный, но не менее значительный недостаток представляет собой трудность обеспечения постоянного потока в экструдер, поскольку почти во всех транспортировочных системах для обрезков в качестве движущей силы использован воздух, которым, как хорошо известно, трудно «управлять», и который может, таким образом, легко создавать явление турбулентности, которое делает нерегулярной транспортировку обрезков и, таким образом, их подачу в экструдер; логическое следствие этой неустойчивости представляет собой создание значительных колебаний скорости потока регенерационного экструдера и последующее изготовление гранул, также имеющих значительно различающиеся размеры.

Этот факт является неблагоприятным для возможности последующего повторного применения гранул, получаемых таким способом, поскольку значительная изменчивость размеров частиц материала существенно влияет на его кажущуюся плотность и, таким образом, значительно воздействует на регулярность подачи указанных гранул в обычной производственной линии.

Этот последний недостаток может быть устранен посредством установки промежуточной размольной мельницы любой формы или размера, расположенной непосредственно выше по потоку относительно регенерационного экструдера; благодаря такой конфигурации, оказывается возможной регулярная подача в указанный экструдер, поскольку указанная мельница измельчает обрезки, подавляя любые возможные нарушения регулярного потока и, таким образом, обеспечивая соответствующую подачу.

Система переработки обрезков посредством их размола в подходящей размольной мельнице, которая представлена на фиг. 2, состоит, в основном, из транспортировки обрезков с линии экструзии (от которой обрезки отделяют посредством любой режущей системы 11, лезвия, или круглого лезвия, или прижимного лезвия, или другого устройства) посредством любой транспортировочной системы 14 в мельницу 24; обычно, но не исключительно, транспортировочные системы можно эксплуатировать с применением концепции Вентури, или перекрестных вентиляторов, или снова (в зависимости от типа производимой пленки, и в частности, совместимости с ее толщиной и скоростью изготовления) посредством ряда моторизованных роликов и валков.

Обрезки, которые можно непрерывно или предварительно «измельчать» посредством хорошо известных систем, обычно называемых термином «многолезвийные резаки», поступают непосредственно в так называемую мельницу 24, представляющую собой ротор, оборудованный рядом лезвий, которые вращаются с постоянной или переменной скоростью вокруг его оси; ряд неподвижных лезвий расположен на окружности по отношению к данному ротору на очень малом расстоянии от лезвий, которые установлены на роторе (обычно, но не исключительно, это расстояние составляет от 0,05 до 0,5 мм), и, таким образом, обрезки, проходящие через этот канал, подвергаются резанию ножничного типа.

Положение ниже этого ротора обычно (но не всегда) занимает своеобразная «сетка» 25, которая может иметь сквозные отверстия разнообразных форм и размеров (как правило, от нескольких миллиметров до нескольких сантиметров), что обеспечивает прохождение «фрагментов» пленки только в том случае, когда они достигают минимального размера, допускающего их прохождение.

Таким образом, в результате этой операции получается множество «конфетти», обычно называемых термином «хлопья», которые образуются из непрерывных (или предварительно разрезанных) обрезков, и у которых кажущаяся плотность в любом случае является значительно меньше, чем плотность исходных или регенерированных гранул, а также может изменяться в значительной степени в зависимости от размера фрагментов, который, в свою очередь, связан, что является очевидным, с размером сквозных отверстий в указанной сетке.

В любом случае, даже в наилучшем случае, кажущаяся плотность указанных хлопьев никогда не превышает уровня, составляющего от 0,05 до 0,10 кг/дм3, в отличие от значения кажущейся плотности гранул, которое, с другой стороны, обычно составляет приблизительно от 0,55 до 0,60 кг/дм3.

Таким образом, как можно видеть, различие в отношении плотности (и, следовательно, занимаемого объема) между двумя формами составляет приблизительно один порядок величины.

В течение операции размола обрезков происходит естественное выделение тепла или нагревание хлопьев вследствие режущего воздействия лезвий; в любом случае, мельница должна иметь такие размеры и такую конструкцию, чтобы это нагревание никогда не доводило материал до температуры размягчения, т.е. чтобы он всегда оставался в твердом состоянии и, таким образом, не изменял свою молекулярную структура (и, следовательно, не подвергался никакому риску разрушения).

Эти хлопья затем транспортируют посредством любой системы 26 из мельницы в экструдер 16 (или в экструдеры) производственной линии, причем их обычно, но не исключительно, выпускают посредством циклона 27, а затем подают в экструдер 16 посредством различных приспособлений, которые могут представлять собой устройства от простого шнекового транспортера 28 до более сложных вращающихся пропускных систем; в любом случае, указанные системы должны иметь, в качестве общего знаменателя, цель увеличения плотности хлопьев до тех пор, пока она не станет (как можно надеяться) сопоставимой с плотностью гранул или по меньшей мере не будет иметь такой же порядок величины, обеспечивая, в то же время, (частичное) смешивание указанных компонентов.

Могут быть легко определены наиболее значительные и наиболее очевидные ограничения этого процесса:

1 - При размоле обрезков неизбежно образуется пыль, которая впоследствии транспортируется посредством системы 26, и которая должна быть отделена некоторым способом от остальных хлопьев, таким образом, чтобы не создавать проблемы, связанные с последующей экструзией на производственной линии; таким образом, оказываются необходимыми удаляющие пыль системы, которые могут принимать самые разнообразные формы (простые выпускные шланги, автоматические системы удаления пыли и т.д.), но для которых в любом случае требуется обслуживание и периодическое «опустошение»; в противном случае, эксплуатационные характеристики могут значительно ухудшаться в отношении результатов удаления пыли, приводя к ухудшению качества конечной пленки.

2 - Несомненно, основная проблема относится к повторной подаче указанного измельченного продукта в экструдер (или экструдеры) производственной линии, главным образом, вследствие значительной разности кажущейся плотности по сравнению с исходными гранулами; однако любая используемая система должна обеспечивать образование достаточно значительного «гидравлического уплотнения» на впуске экструдера для доведения кажущейся плотности хлопьев до уровней, сопоставимых с плотностью гранул, но в любом случае она представляет собой систему, у которой основным принципом функционирования является трение, воздействующее на хлопья посредством вращающегося элемента.

3 - Таким образом, оказывается особенно сложным обеспечение постоянства соответствующей подачи в экструдер (или экструдеры) производственной линии, в частности, когда пленка, подлежащая измельчению, в свою очередь, состоит из различных материалов, которые могут, следовательно, проявлять свое собственное поведение, которое также значительно отличает их друг от друга; это неизбежно приводит к значительным затруднениям в обеспечении устойчивости соответствующего изготовления конечного продукта.

4 - Вся система имеет значительные общие габариты, как можно видеть на фиг. 2, и, кроме того, неизбежное образование пыли в течение процесса часто (если не всегда) требует использования отдельного помещения для этой системы во избежание загрязнения конечного продукта указанной пылью в процессе производства.

Общая цель настоящего изобретения заключается в том, чтобы преодолеть недостатки известного уровня техники, и с учетом этой цели, согласно настоящему изобретению, было предложено применение установки и способа переработки обрезков, чтобы обеспечивать максимальную регулярность подачи и, в то же время, абсолютное отсутствие риска ухудшения качества материала.

Эта цель достигается посредством способа и установки, которые определены в пункте 1 и зависимых пунктах прилагаемой формулы изобретения.

В частности, согласно настоящему изобретению предложено применение экструдера для регенерации, но не в качестве самостоятельной установки, а в качестве части производственной линии, которая обеспечивает изготовление части конечного изделия (или его «слоя»).

Другими словами, поскольку почти все изготавливаемые пленки характеризует множество слоев (не менее чем два, очень часто более чем три слоя), следовательно, производственные линии оборудованы соответствующим множеством экструдеров, которые обычно (но не исключительно) используются для изготовления единственного слоя (но также множества слоев); цель настоящего изобретения заключается в том, чтобы «заменить» один из указанных экструдеров соответствующим экструдером, который является подходящим для непосредственной обработки обрезков и, таким образом, принимает непосредственное участие в изготовлении части конечного изделия, а не только гранул.

Таким образом, новизна, которой отличается настоящее изобретение, представляет собой полный «обход» «вспомогательных» стадий, которые описаны выше, а именно:

1 - Изготовление регенерированных гранул с применением обрезков (непрерывных, подвергнутых предварительной рубке или даже предварительному измельчению) в случае первой описанной системы.

2 - Размол и вся дополнительная последующая обработка хлопьев в случае второй описанной системы.

Структурные и функциональные характеристики настоящего изобретения и его преимущества по отношению к известному уровню техники становятся более ясными и понятными из следующего описания со ссылками на прилагаемые фигуры, которые иллюстрируют возможный неограничительный вариант осуществления настоящего изобретения.

В числе иллюстраций:

- на фиг. 1 схематически проиллюстрирована установка для переработки обрезков посредством регрануляции (или «регенерации») в конкретном экструдере, причем указанная установка изготовлена согласно известному уровню техники;

- на фиг. 2 схематически проиллюстрирована установка для переработки обрезков посредством размола обрезки в так называемой «мельнице» и последующая подача в экструдер производственной линии посредством подходящих систем, причем указанная установка изготовлена согласно известному уровню техники;

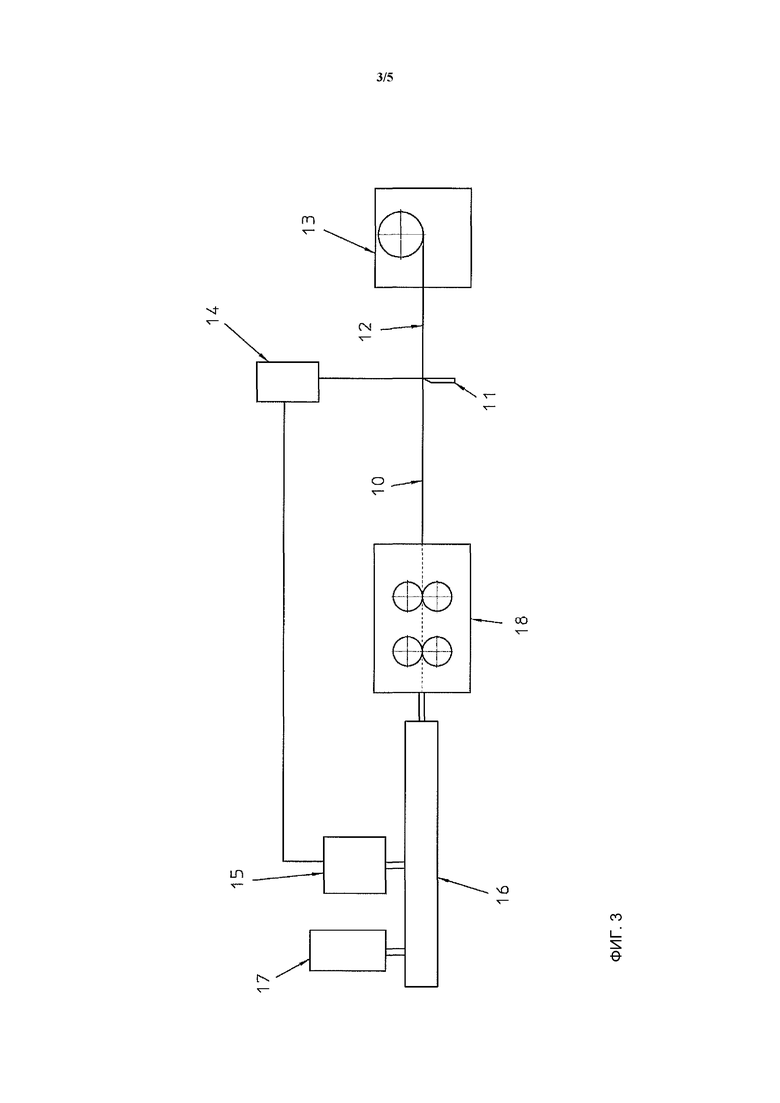

- на фиг. 3 схематически проиллюстрирована установка для переработки обрезков согласно настоящему изобретению;

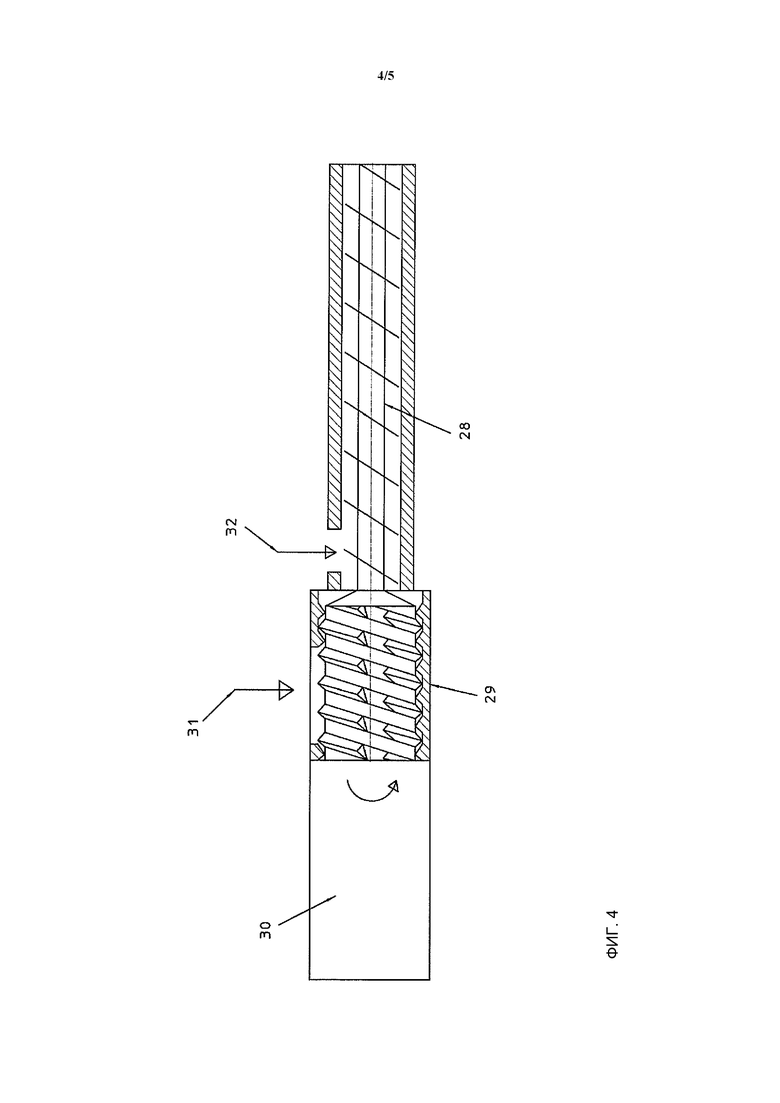

- на фиг. 4 проиллюстрирован измельчитель, расположенный непосредственно и коаксиально по отношению к экструдеру согласно настоящему изобретению;

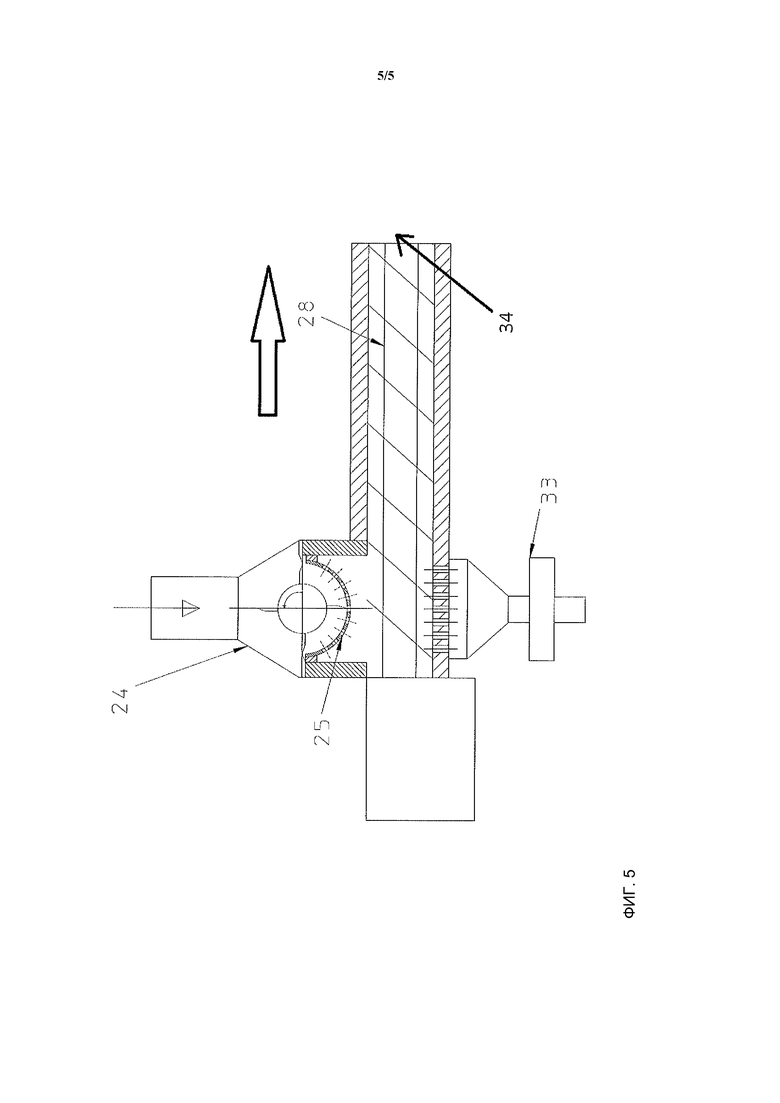

- на фиг. 5 проиллюстрирована размольная мельница, установленная ортогонально по отношению к направлению движения расплава в экструдере и в системе подачи указанного экструдера согласно настоящему изобретению.

Как представлено на фиг. 3:

- условным номером 10 обозначена пленка (любого типа) до удаления обрезков;

- условным номером 11 обозначено устройство для удаления обрезков (которое, как известно, может иметь разнообразные варианты осуществления);

- условным номером 12 обозначена пленка без обрезков;

- условным номером 13 обозначено устройство для намотки или в любом случае для «сбора» изготовленной пленки;

- условным номером 14 обозначено устройство для транспортировки обрезков (которое, как известно, может иметь разнообразные варианты осуществления);

- условным номером 15 обозначено устройство для «предварительной обработки» (рубки или размола) обрезков;

- условным номером 16 обозначен экструдер для обработки указанных обрезков;

- условным номером 17 обозначено устройство для дозировки и подачи гранул в указанный экструдер;

- условным номером 18 обозначено устройство для образования пленки (изготовленное согласно известному варианту осуществления).

Согласно настоящему изобретению установка для оперативной переработки обрезков на линиях экструзии пластического материала 10 содержит:

- устройство 11 для отделения боковых частей, так называемых обрезков, от пленки 10 пластического материала, выходящего из устройства 18 для образования указанной пленки 10;

- приспособление 14 для транспортировки указанных обрезков, расположенное ниже по потоку относительно указанного режущего устройства 11;

- экструдер 16 для обработки указанных обрезков;

- устройство 17 для дозировки и подачи гранул для образования пластической пленки в указанном экструдере 16, причем указанный экструдер 16 и указанное устройство 17 для дозировки и подачи гранул расположены выше по потоку относительно указанного устройства 18 для образования указанной пленки 10.

Указанное устройство 15 для предварительной обработки предусмотрено в сочетании с указанным экструдером 16.

Согласно варианту осуществления на впуске указанного экструдера 16 установлено устройство 15 для предварительной обработки обрезков, получаемых посредством удаления боковых частей указанной пленки 10 и транспортируемых в указанное устройство 15 для предварительной обработки посредством указанного транспортировочного приспособления 14.

Согласно настоящему изобретению указанное устройство 15 для предварительной обработки представляет собой устройство для предварительной рубки и/или предварительного размола указанных обрезков.

Указанное устройство 15 для предварительной обработки расположено на одной линии с устройствами 16, 17, 18 для изготовления указанного пластического материала 10.

Как проиллюстрировано на фиг. 3, указанное устройство 15 для предварительной рубки или предварительного размола непрерывных обрезков установлено перед впуском в экструдер 16.

Присутствие указанного устройства 15 фактически создает возможность обеспечения соответствующего постоянства подачи в экструдер, на которое очевидно производит значительное воздействие существенное различие в отношении плотности, которое существует между исходными гранулами (подача которых должна быть в любом случае независимо обеспечена и обрезками.

Более конкретно, для производственных линий, на которых является значительным количество обрезков, это устройство 15 для предварительной рубки или предварительного размола имеет большое значение, поскольку может быть высоким процентное соотношение между количествами поступающих обрезков и гранул, дозируемых в экструдере.

Как правило (но не исключительно), для производственных линий, на которых использована называемая «литьевая» технология, фактическая процентная доля обрезков может достигать весьма значительных уровней; в данном случае, в целях обеспечения соответствующей подачи в экструдер (или экструдеры) в целях переработки обрезков оказывается предпочтительным осуществление предварительной рубки или предварительного размола указанных непрерывных обрезков, таким образом, чтобы значительно увеличивать их плотность по отношению к плотности гранул.

Это устройство 15 для предварительной рубки или предварительного размола может принимать самые разнообразные формы, которые могут представлять собой действительную размольную мельницу, или так называемый уплотнитель, или снова измельчитель, причем последнее устройство предпочтительно, но не исключительно, предусмотрено для коаксиального расположения с указанным экструдером, таким образом, чтобы обеспечивать не только рубку обрезков, но также их транспортировку (или «проталкивание») в экструдер 16.

Устройство 15 для предварительной рубки или предварительного размола может быть непосредственно или косвенно присоединено к экструдеру 16. В случае косвенного соединения два устройства являются раздельными, в то время как в случае непосредственного соединения два устройства образуют единый элемент.

В частности, это последнее решение является особенно подходящим для данной цели, поскольку оно обеспечивает уплотнение в целом, гарантируя в то же время постоянность эффективной подачи.

В данном случае, как представлено на фиг. 4, проиллюстрированный измельчитель обычно содержит экструзионный шнек 28, который непосредственно и коаксиально присоединен к так называемому измельчителю 29, который может вращаться под действием одного и того же мотора 30 или двух различных моторов.

Таким образом, впуск 31 предназначен для подачи обрезки (возможно, уже прошедших предварительную рубку посредством многолезвийной режущей системы), транспортировку посредством любого транспортировочного приспособления 14, и при этом также присутствует впуск 32 для подачи гранул, которая может происходить под действием силы тяжести (т.е. с непосредственным применением накопительного бункера, соответствующего указанному впуску 32) или посредством дозировочного шнека.

Наконец, гранулы также могут быть введены непосредственно, снова с помощью накопительного бункера из отверстия впуска 31 обрезков, таким образом, чтобы также обеспечивать определенное предварительное смешивание двух указанных компонентов.

В любом случае, общий признак вышеупомянутых устройств 15 для предварительной рубки или предварительного размола заключается в том, чтобы обеспечивать значительное увеличение кажущейся плотности обрезков, таким образом, что обеспечивать их непосредственную подачу в экструдер 16 без риска создания «мостов» в процессе подачи и, следовательно, обеспечивать возможность получения соответствующего гидравлического уплотнения на впуске экструдера 16 без необходимости применения определенных или усложненных принудительных систем, и в результате этого полностью устранить проблемы, связанные с транспортировкой и обработкой пыли, которая неизбежно образуется на этой стадии.

Согласно следующему варианту осуществления действительная размольная мельница описанного выше типа может быть установлена на питающий впуск экструдера 16.

Указанная размольная мельница 24 содержит ротор, оборудованный рядом вращающихся лезвий, которые производят режущее воздействие на обрезки, благодаря присутствию второго ряда неподвижных лезвий, прикрепленных непосредственно к конструкции экструдера 16.

Пример такой размольной мельницы проиллюстрирован на фиг. 5, который также иллюстрирует, помимо мельницы 24 и соответствующей сетки 25, необязательный вентилятор 33, расположенный ниже экструдера 16 и, в частности, ниже экструдера 16 и в соответствии с питающим впуском из мельницы 24 в экструдер 16. Вентилятор 33 является подходящим для всасывания измельченных обрезков и предотвращения создания «моста», который препятствует соответствующей подаче. Когда присутствует указанный вентилятор 33, он выполняет определенную функцию предотвращения чрезмерно продолжительного пребывания измельченного материала в соответствии с сеткой 25. Это могло бы фактически привести к перегреву материала с образованием расплавленного слоя, который мог бы блокировать пропускные отверстия в указанной сетке 25.

С другой стороны, присутствие вентилятора 33, который своим действием обеспечивает всасывание в указанном положении, предотвращает перегрев измельченного материала и не имеет противопоказаний, поскольку здесь отсутствует расплав в области подачи в экструдер 16, но могут присутствовать только гранулы в твердом состоянии, которые, очевидно, дополняют измельченный материал, поступающий из мельницы 24.

На фиг. 5, в частности, представлено с помощью стрелки направление движения расплавленной массы с соответствующей точкой выпуска из экструдера, который может быть присоединен к системе смены фильтра, к головке или к любому другому необходимому устройству, которое не представлено на данной фигуре.

Задача настоящего изобретения также относится к способу оперативной переработки обрезков на линиях экструзии пленки, изготовленной из пластического материала 10.

Указанный способ согласно настоящему изобретению включает следующие стадии:

- отделение посредством режущего устройства 11 боковых частей, так называемых обрезков, от пленки 10, изготовленной из пластического материала, выходящего из устройства 18 для образования указанной пленки 10;

- транспортировка указанных обрезков, выходящих из указанного режущего устройства 11;

- обработка указанных обрезков внутри экструдера 16;

- дозировка и подача гранул для образования пленки, изготовленной из пластического материала, в указанном экструдере 16, причем указанный экструдер 16 и устройство 17 для дозировки и подачи гранул расположенный выше по потоку относительно указанного устройства 18 для образования указанной пленки 10,

Стадия предварительной обработки обрезков, получаемых в результате отделения боковых частей указанной пленки 10, предусмотрена в сочетании с изготовлением пленки в экструдере 16.

В частности, стадия предварительной обработки состоит из предварительной рубки и/или предварительного размола указанных обрезков.

Как описано выше, стадия предварительной обработки расположена на одной линии со стадиями изготовления указанной пленки, изготовленной из пластического материала 10.

Установка, которая представляет собой объект настоящего изобретения, оказывается предельно компактной, а также полностью устраняет ограничения и недостатки двух ранее проанализированных установок следующим образом.

a) Что касается регенерации, энергопотребление является практически нулевым, поскольку энергия, используемая для повторной обработки обрезков, расходуется непосредственно на изготовление части конечного продукта, а не «промежуточного» продукта (т.е. гранулы), который затем подлежит повторной экструзии; единственное дополнительное энергопотребление по сравнению с обычным экструдером обусловлено транспортировочной системой для обрезков и предварительным измельчителем, но в обоих случаях указанные значения энергопотребления оказываются значительно ниже, чем соответствующие значения, присутствующие на двух известных установках, которые описаны выше и проиллюстрированы на фиг. 1 и 2.

b) Что касается регенерации, не требуется дополнительный оператор, поскольку экструдер 16 представляет собой неотъемлемую часть производственной линии, которую уже обслуживают один или несколько выделенных операторов.

c) Что касается регенерации, отсутствует риск ухудшения качества материала, который подвергается лишь единственной переработке и, таким образом, не претерпевает значительного изменения своих физико-химических характеристик, что обеспечивает полную аналогию с этой точки зрения в отношении системы переработки с размольной мельницей.

d) Что касается регенерации, поскольку отсутствует необходимость охлаждения производимых гранул (поскольку, благодаря настоящему изобретению, отсутствует необходимость изготовления гранул из обрезков), не требуется независимая система охлаждения и возможное последующее высушивание.

e) Что касается регенерации, отсутствует проблема габаритных размеров установки, поскольку ее «содержит» производственная линия, у которой не происходит значительного изменения габаритных размеров на горизонтальных проекциях или видах сверху.

f) Что касается регенерации, отсутствует риск нерегулярности подачи, поскольку увеличивается постоянство всей производственной линии экструзии, увеличивается постоянство количества обрезков, и в любом случае даже в случае нежелательных или неизбежных изменений существует возможность компенсации уменьшения скорости потока посредством дозировки гранул (через устройство 17, проиллюстрированное на фиг. 3). Кроме того, присутствие устройства 15 для предварительного размола или предварительной рубки полностью решает эту проблему.

g) Что касается переработки хлопьев, отсутствует образование пыли, поскольку вследствие конфигурации установки отсутствует необходимость транспортировки рубленых или измельченных обрезков, которые загружают непосредственно в экструдер 16.

h) Что касается переработки хлопьев, отсутствует необходимость создания какого-либо гидравлического уплотнения на впуске экструдера 16, поскольку обрезки практически «проталкиваются» в него посредством указанного рубящего или размольного устройства 15.

i) Что касается переработки хлопьев, постоянство подачи возникает, в частности, в результате того, что поскольку отсутствует какая-либо транспортировка рубленых или измельченных обрезков из рубящего или размольного устройства в экструдер, то отсутствует возможность создания какого-либо типа «накопления» или застоя, и, таким образом, тем не менее, гарантировано постоянство скорости потока.

j) Что касается переработки хлопьев, увеличение габаритных размеров является практически нулевым, поскольку, как уже было указано выше, экструдер 16, который перерабатывает обрезки, представляет собой неотъемлемую часть производственной линии, и, следовательно, не требуется введение какого-либо типа установки или устройства, помимо первичного транспортировочного устройства для обрезков, которое в любом случае представляет собой действительно незначительное усложнение по отношению к остальным устройствам линий экструзии, независимо от их типа.

Таким образом, достигнуты цели настоящего изобретения, упомянутые в преамбуле описания.

Объем правовой охраны настоящего изобретения определен прилагаемой формулой изобретения.

Изобретение относится к установке для оперативной переработки обрезков на линиях экструзии пленки, изготовленной из пластического материала. Установка содержит устройство для отделения боковых частей - обрезков от пленки, изготовленной из пластического материала, выходящего из устройства для образования указанной пленки. Приспособление для транспортировки указанных обрезков, расположенное ниже по потоку относительно указанного режущего устройства. Устройство включает экструдер для обработки указанных обрезков. Устройство для дозировки и подачи гранул для образования пленки, изготовленной из пластического материала, в указанном экструдере. Указанный экструдер и указанное устройство для дозировки и подачи гранул расположены выше по потоку относительно указанного устройства для образования указанной пленки. Устройство для предварительной обработки обрезков, получаемых в результате отделения боковых частей указанной пленки и транспортируемых в указанное устройство для предварительной обработки посредством указанного транспортировочного приспособления, установлено на впуске указанного экструдера. Указанное устройство для предварительной обработки состоит из измельчителя, расположенного коаксиально по отношению к указанному экструдеру. Изобретение обеспечивает экструдер, который является подходящим для непосредственной обработки обрезков и, таким образом, принимает непосредственное участие в изготовлении части конечного изделия, а не только гранул. 9 з.п. ф-лы, 5 ил.

1. Установка для оперативной переработки обрезков на линиях экструзии пленки, изготовленной из пластического материала (10), содержащая:

- устройство (11) для отделения боковых частей, так называемых обрезков, от пленки (10), изготовленной из пластического материала, выходящего из устройства (18) для образования указанной пленки (10);

- приспособление (14) для транспортировки указанных обрезков, расположенное ниже по потоку относительно указанного режущего устройства (11);

- экструдер (16) для обработки указанных обрезков;

- устройство (17) для дозировки и подачи гранул для образования пленки, изготовленной из пластического материала, в указанном экструдере (16), причем указанный экструдер (16) и указанное устройство (17) для дозировки и подачи гранул расположены выше по потоку относительно указанного устройства (18) для образования указанной пленки (10),

отличающаяся тем, что устройство (15) для предварительной обработки обрезков, получаемых в результате отделения боковых частей указанной пленки (10) и транспортируемых в указанное устройство (15) для предварительной обработки посредством указанного транспортировочного приспособления (14), установлено на впуске указанного экструдера (16), причем указанное устройство (15) для предварительной обработки состоит из измельчителя, расположенного коаксиально по отношению к указанному экструдеру (16).

2. Установка по п. 1, отличающаяся тем, что указанное устройство (15) для предварительной обработки представляет собой устройство для предварительной рубки и/или предварительного размола указанных обрезков.

3. Установка по любому из предшествующих пунктов, отличающаяся тем, что указанное устройство (15) для предварительной обработки расположено на одной линии с устройствами (16, 17, 18) для изготовления указанной пленки, изготовленной из пластического материала (10).

4. Установка по любому из предшествующих пунктов, отличающаяся тем, что указанное устройство (15) для предварительной обработки состоит из размольной мельницы, или уплотнителя.

5. Установка по любому из пп. 1-4, отличающаяся тем, что указанное устройство (15) для предварительной обработки состоит из измельчителя, непосредственно присоединенного к указанному экструдеру (16).

6. Установка по п. 1, отличающаяся тем, что экструзионный шнек (28) экструдера (16) соединен непосредственно или коаксиально с указанным измельчителем (29), причем указанный измельчитель (29) и указанный экструзионный шнек (28) управляются одним и тем же мотором или двумя различными моторами, и при этом указанный экструдер (16) оборудован по меньшей мере одним впуском (31, 32) для подачи гранул и/или обрезков.

7. Установка по любому из пп. 1-4, отличающаяся тем, что указанное устройство (15) для предварительной обработки состоит из размольной мельницы (24), расположенной на питающем впуске экструдера (16).

8. Установка по п. 7, отличающаяся тем, что указанная размольная мельница (24) содержит ротор, несущий ряд вращающихся лезвий, которые производят режущее воздействие на обрезки, благодаря присутствию второго ряда неподвижных лезвий, прикрепленных непосредственно к конструкции экструдера (16).

9. Установка по п. 7 или 8, отличающаяся тем, что вентилятор (33), который установлен под питающим выпуском мельницы (24) в указанный экструдер (16), является подходящим для всасывания измельченных обрезков в целях обеспечения соответствующей подачи для образования указанной пленки, изготовленной из пластического материала (10).

10. Установка по любому из предшествующих пунктов, отличающаяся тем, что дополнительное устройство для предварительной рубки обрезков установлено выше по потоку относительно указанного устройства (15) для предварительной обработки обрезков.

| DE 102006015851 A1, 04.10.2007 | |||

| US 4014462 A1, 29.03.1977 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2011 |

|

RU2516173C2 |

| Установка для переработки полос отходов полимерной пленки | 1983 |

|

SU1140971A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕДВИЖЕНИЯ КАРЕТКИ АРИФМОМЕТРА ТИПА "ОДНЕР" | 1928 |

|

SU10688A1 |

Авторы

Даты

2022-12-13—Публикация

2019-03-12—Подача