Предлагаемое изобретение относится к области черной металлургии, в частности, к производству тонколистовой холоднокатаной электротехнической кремнистой стали, применяемой для изготовления магнитопроводов силовых и распределительных трансформаторов. На данный момент существуют способы производства ЭАС, использующие различные способы очистки металлических полос электротехнической кремнистой стали от окалины в процессе ее производства после горячей прокатки: механический, химический и электрохимический.

Существенным недостатком известных способов является возможность неполного удаления окалины, продуктов гидролиза и травильного шлама с отдельных участков горячекатаных полос кремнистой стали, что в итоге приводит к ухудшению качества покрытия, формируемого на последующих этапах производства электротехнической кремнистой стали, и, соответственно, приводит к получению готовой продукции с низкими потребительскими характеристиками. Авторы описываемого технического решения поставили перед собой задачу разработать способ очистки, лишенный вышеуказанных недостатков и обеспечивающий получение электротехнической кремнистой, стали с улучшенным товарным внешним видом (отсутствие дефектов поверхности) и улучшенным качеством покрытия (адгезия к металлу и коэффициент сопротивления), взяв за основу химический способ кислотного травления с добавлением ингибиторов травления для минимизации потерь железа. Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является способ производства электротехнической кремнистой стали в котором очистка горячекатаной полосы осуществляется методом кислотного травления с добавлением ингибиторов травления для минимизации потерь железа [1]. В данном способе к раствору кислоты с концентрацией свободной кислоты 80-110 г/л для получения травильного раствора добавляется ингибитор коррозии (0,05-0,10% от массы травильного раствора), полосы обрабатывается в травильном растворе, нагретом 60-80 °С в течение 25-50 сек.

Недостатком данного способа для применения в технологии производства электротехнической кремнистой стали является сложность поддержания качества очистки полосы на стабильно высоком уровне из-за остающихся на полосе локальных фрагментов окалины и пористой силикатной пленки, затрудняющей удаление травильных шламов и остатков кислот с поверхности полос в процессе промывки после травления. Дополнительно можно отметить высокую себестоимость и низкую экологичность процесса из-за необходимости регулярной рециркуляции травильных растворов, переработки и утилизации побочных продуктов.

Авторами предлагается решение, которое позволяет исключить вышеуказанные недостатки за счет того, что при производстве электротехнической кремнистой стали очистку полосы от окалины после горячей прокатки производят с применением лазерного излучения в виде сверхкоротких мощных импульсов света, испаряющих загрязнения и отражающихся от стальной поверхности. Обработку производят по меньшей мере однократно за два прохода в зависимости от исходной загрязненности окалиной поверхности горячекатаного подката и требуемого уровня чистоты поверхности горячекатаного подката, при этом в первый проход осуществляют с использованием источника импульсного лазерного излучения с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-350 кГц, второй проход источником непрерывного лазерного излучения с мощностью излучения 1000 Вт.

В основе предлагаемого способа очистки лежит фотомеханическая реакция, возникающая в слое окалины, который поглощает испускаемые лазером световые импульсы, насыщенные мощной энергией. Поглощенная энергия создает сильно сжатую плазму и ударную волну, которая расщепляет и испаряет слой окалины. Очищаемая поверхность при этом не успевает ни нагреться, ни деформироваться, поскольку световые импульсы очень короткие. При этом достигается полная очистка поверхности проката, позволяющая обеспечить при дальнейшей термообработке формирование равномерного грунтового слоя, и в конечном итоге, улучшить товарный внешний вид (отсутствие дефектов поверхности) и качество покрытия (адгезия к металлу и коэффициент сопротивления) готовой тонколистовой электротехнической кремнистой стали.

Известен способ производства электротехнической кремнистой стали в котором очистка горячекатаного проката осуществляется методом непрерывного травления, который включает окунание полосы по меньшей мере в одну травильную ванну. Травильный раствор представляет смесь соляной кислоты HCI, ионов железа Fe2+ и Fe3+ и низкую концентрацию плавиковой кислоты HF [2]. После выхода из ванны для окончательной очистки полосу обрабатывают щеткой или скребком, чтобы удалить остатки окалины и получить чистую полосу. Недостатком этого способа, по мнению авторов, является необходимость использования плавиковой кислоты, которая является сильно токсичным, пожаро- и взрывоопасным материалом, что сильно повышает издержки процесса, его риски в области экологии и охраны труда при внедрении в промышленном производстве.

Известен способ производства горячекатаного листового проката, в котором очистка от окалины осуществляется механическим способом [3]. В данном способе используется метод валковой прокатки, при котором происходит механическое разрушение окалины в двухвалковой системе с подачей эмульсии для снижения энергосиловых параметров процесса. Для повышения эффективности процесса очистки используется вода под высоким давлением и металлические щетки. Остатки влаги удаляются специальным сушильным устройством, после чего полоса сматывается на моталку. Недостатком этого способа является низкая эффективность удаления окалины в прикромочных областях полосы при наличии на них неплоскостности в виде волнистости.

Известен способ получения листа из электротехнической кремнистой стали [4] в котором для очистки горячекатаного проката от окалины используют электрохимический способ. В данном методе используется нейтральный травильный раствор сульфата натрия с концентрацией от 0,5 до 2,5 моль/л, при температуре от 30 до 100 °С, через который пропускают ток электролиза, при этом указанный ток является переменным или постоянным и имеет частоту ниже 3 Гц при значениях плотности тока, времени обработки и поверхностной плотности заряда, рассчитанных по представленной в патенте формуле. Недостатком данного способа, является повышенная энергоемкость процесса, а также невысокая производительность.

Сравнение предложенного авторами изобретения решения как с прототипом, так и с другими техническими решениями показало, что известны способы производства электротехнических сталей, в которых для очистки горячекатаной полосы от окалины применяются механические, химические и электрохимические способы. Однако, удаление окалины с поверхности горячекатаной полосы с помощью лазера при производстве электротехнической кремнистой тонколистовой стали позволяет улучшить качество покрытия на готовой продукции (адгезия к металлу и коэффициент сопротивления) и ее товарный внешний вид (отсутствие дефектов поверхности), а также обеспечить, снижение себестоимости производства электротехнической кремнистой тонколистовой стали и получение дополнительной прибыли от ее реализации.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна», заявленная совокупность существенных отличий обеспечивает получение упомянутого технического результата, что по мнению авторов, соответствует критерию изобретения «изобретательский уровень».

Пример.

В электропечи или конверторе производят выплавку электротехнической кремнистой стали с составом, мас. %: углерод не более 0,040; кремний 3,100-3,300; марганец 0,250-0,350; алюминий 0,015-0,020; медь 0,040-0,060; азот не менее 0,010, остальное железо и неизбежные примеси. Слябы электротехнической кремнистой стали, полученные на установках непрерывной разливки стали (УНРС), нагревают в методических печах и прокатывают за несколько проходов на стане горячей прокатки до толщины 2,5 мм. После горячей прокатки, для удаления окалины используют лазерное излучение, производя обработку по меньшей мере однократно за два прохода в зависимости от исходной загрязненности окалиной поверхности горячекатаного подката и требуемого уровня чистоты поверхности горячекатаного подката. В первом проходе используется импульсный лазер с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-300 кГц, во втором проходе используется непрерывный лазер с мощностью излучения 1000 Вт. После очистки горячекатаных полос от окалины производят первую холодную прокатку на непрерывном стане на полосы толщиной 0,65-0,70 мм. Затем производят обезуглероживающий отжиг в проходных печах башенного или горизонтального типа в увлажненной азотно-водородной среде. Далее выполняют вторую холодную прокатку на толщину 0,220, 0,255 или 0,285 мм на реверсивном стане. После прокатки производят нанесение термоизоляционного покрытия на основе оксида магния. Плотно смотанные рулоны подвергают высокотемпературному отжигу при температуре 1150-1170 °С в колпаковой печи в сухом водороде или азотно-водородной смеси. После этого на полосы наносят электроизоляционное покрытие и производят низкотемпературный выпрямляющий отжиг в проходной печи.

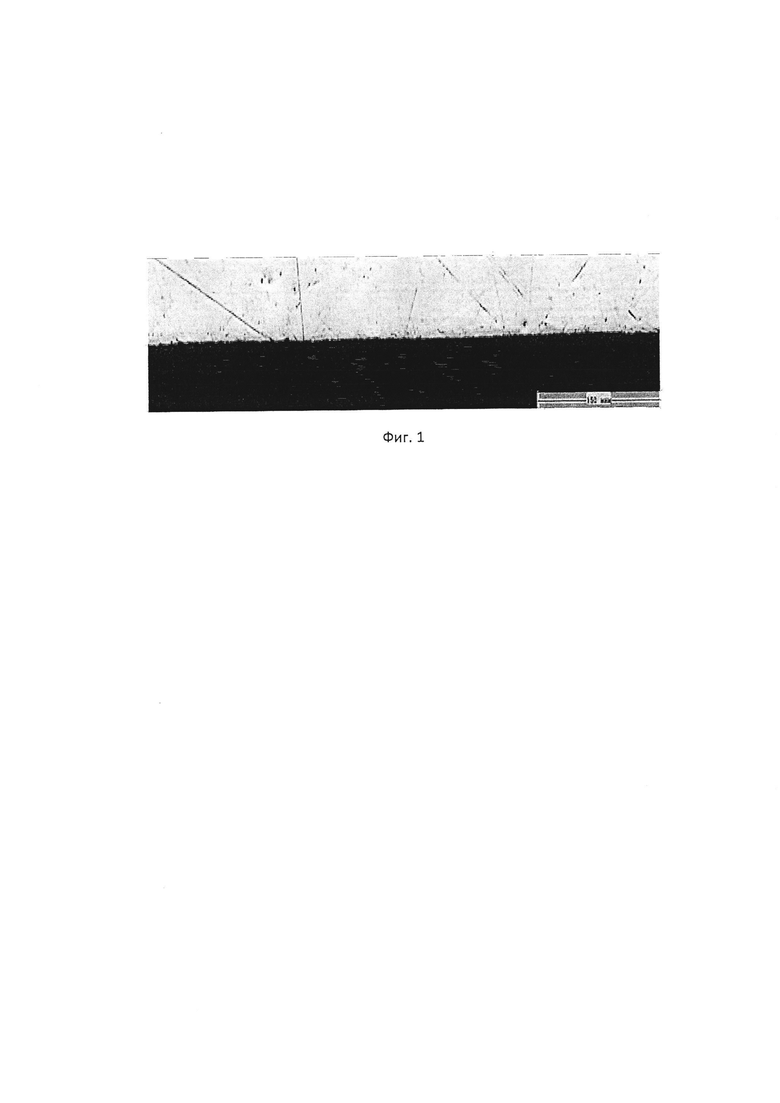

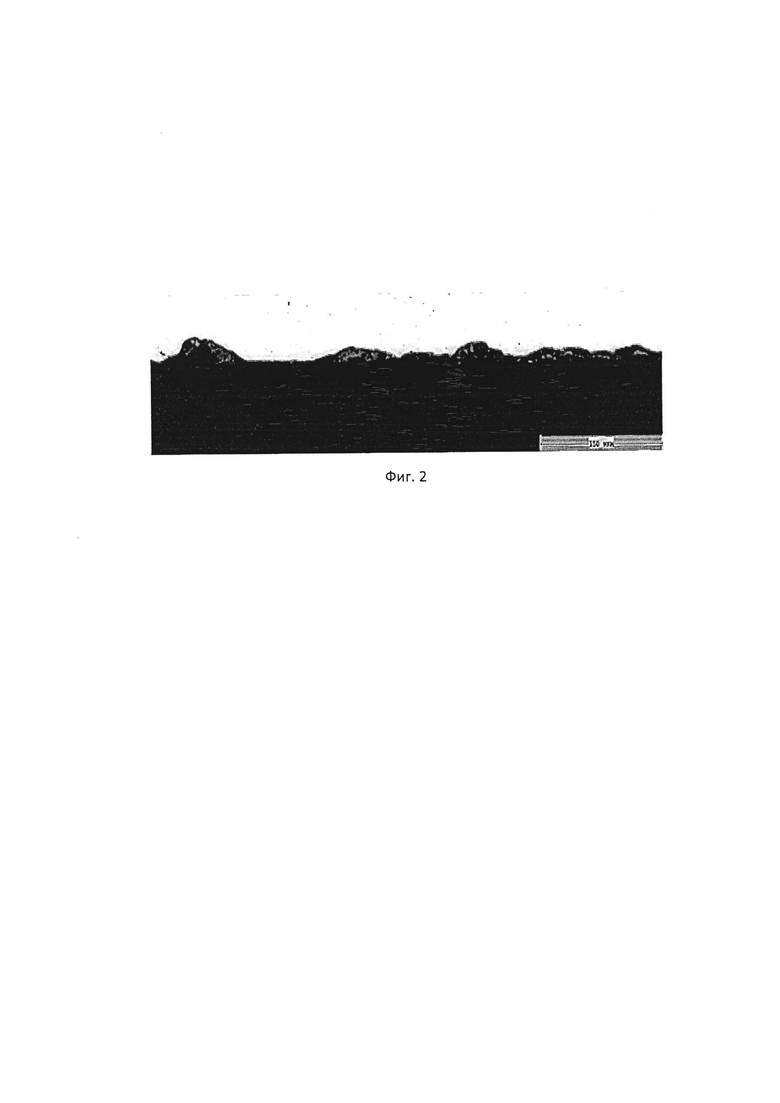

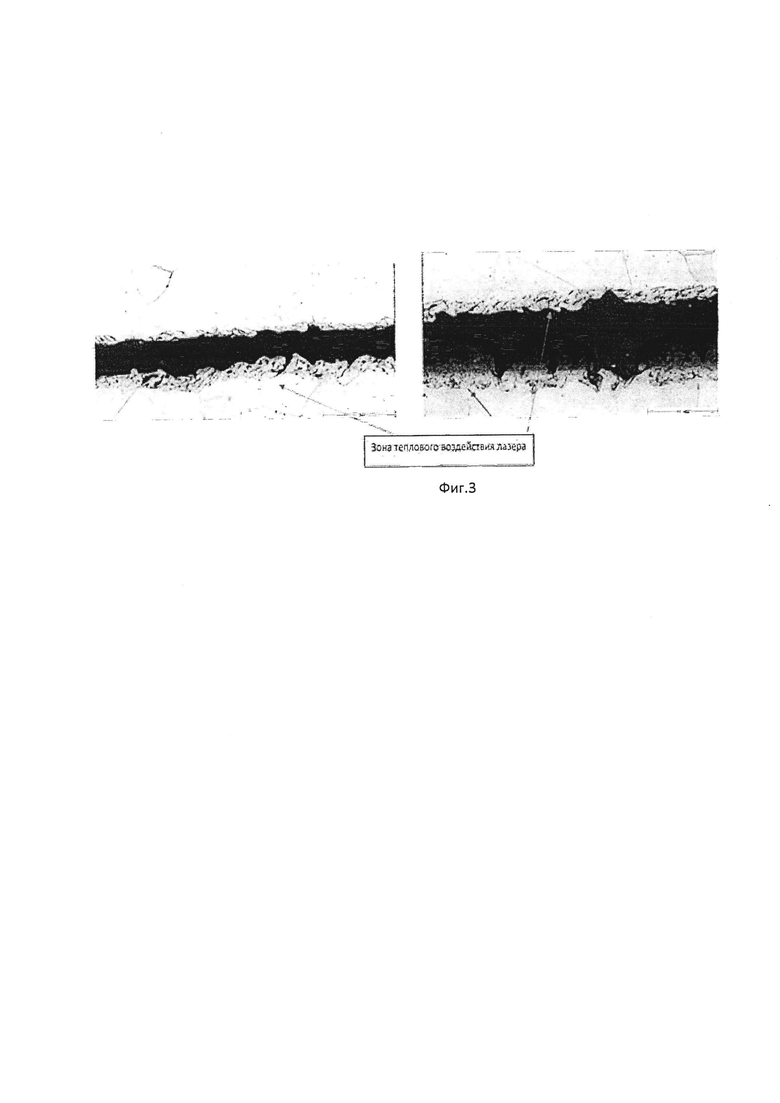

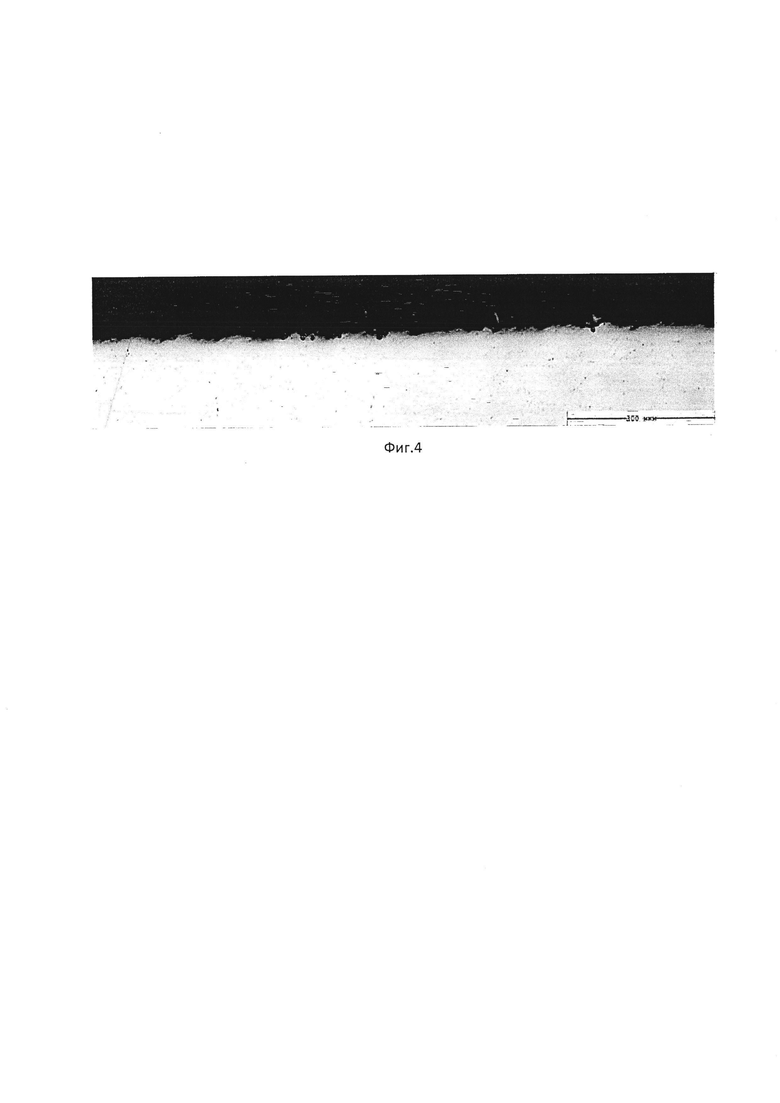

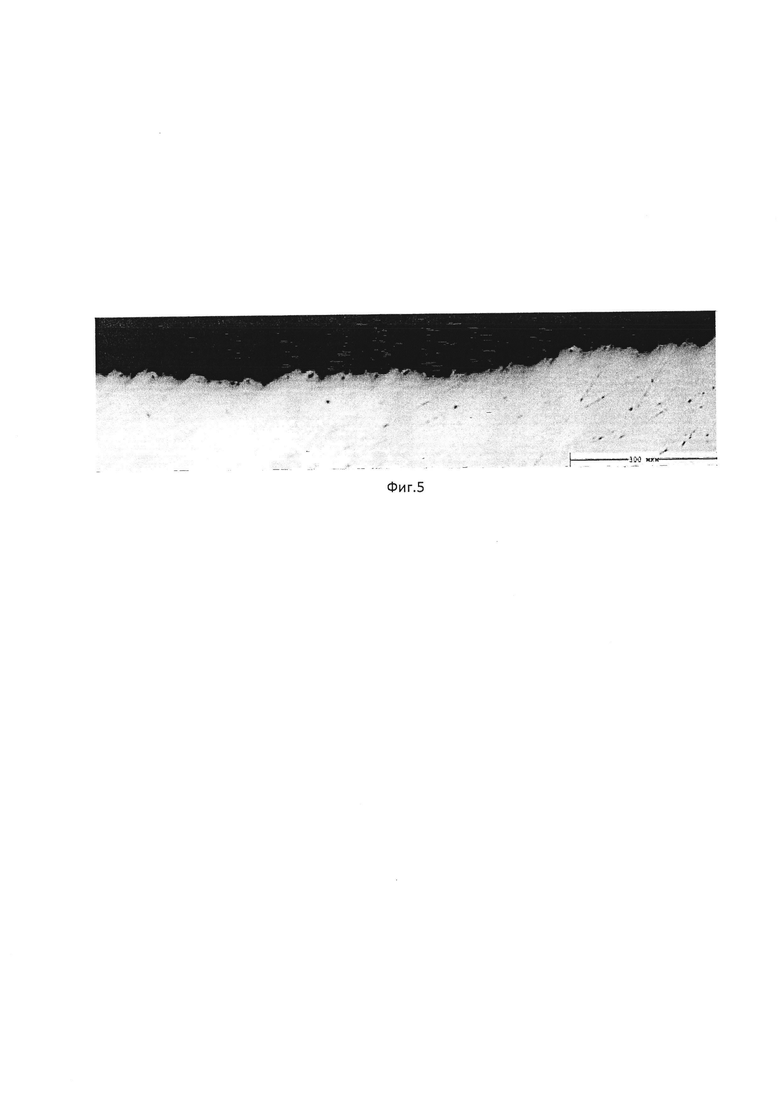

Граничные условия для мощности лазерного излучения установлены на основании проведенных лабораторных и промышленных опытов. Нижний предел мощности лазерного излучения обусловлен необходимостью полного удаления окалины с поверхности металлических полос. Верхний предел мощности лазерного излучения обусловлен необходимостью исключить возможность термического деформирования поверхностного слоя и требованиями к энергоэффективности. На фиг. 1 показаны результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с оптимальной мощностью. На фиг. 2 показаны результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с недостаточной мощностью. На фиг. 3 показаны результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с повышенной мощностью. Граничные условия для частоты лазерного излучения установлены на основании проведенных лабораторных и промышленных опытов. Нижний и верхний пределы частоты лазерного излучения обусловлены необходимостью равномерного удаления окалины с поверхности металлических полос и обеспечения равномерности шероховатости поверхности металлической полосы. На фиг. 4 показаны результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с оптимальной частотой. На фиг. 5 показаны результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с неоптимальной частотой.

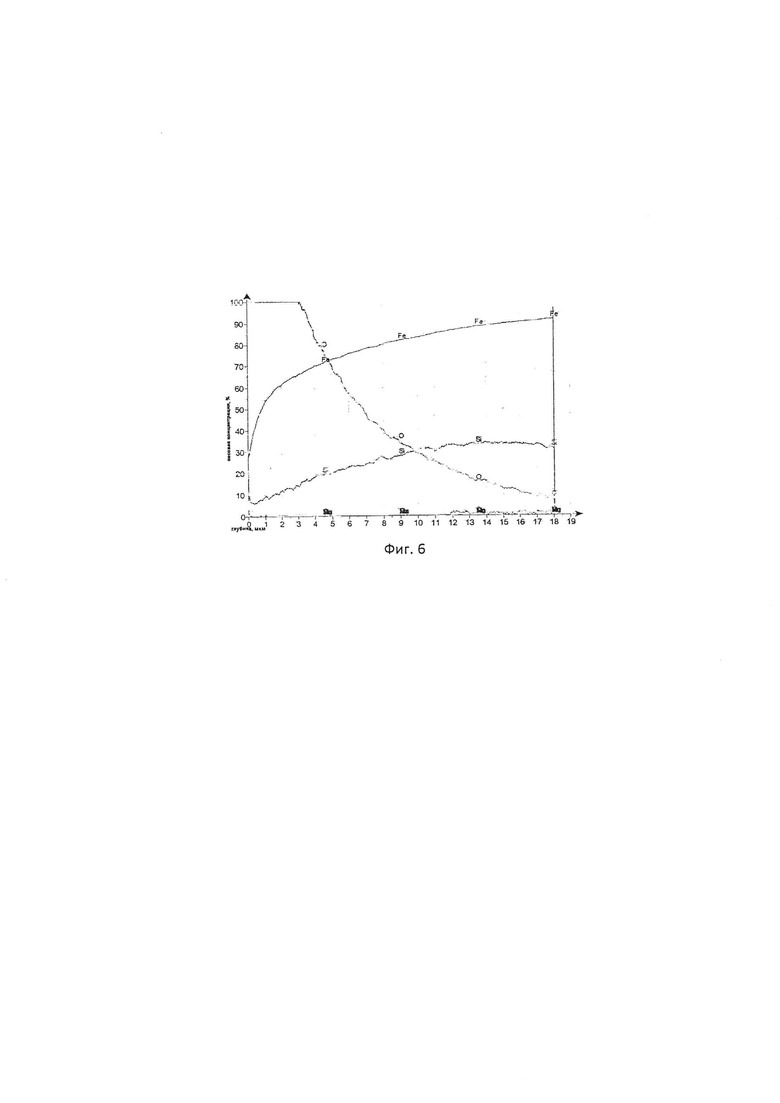

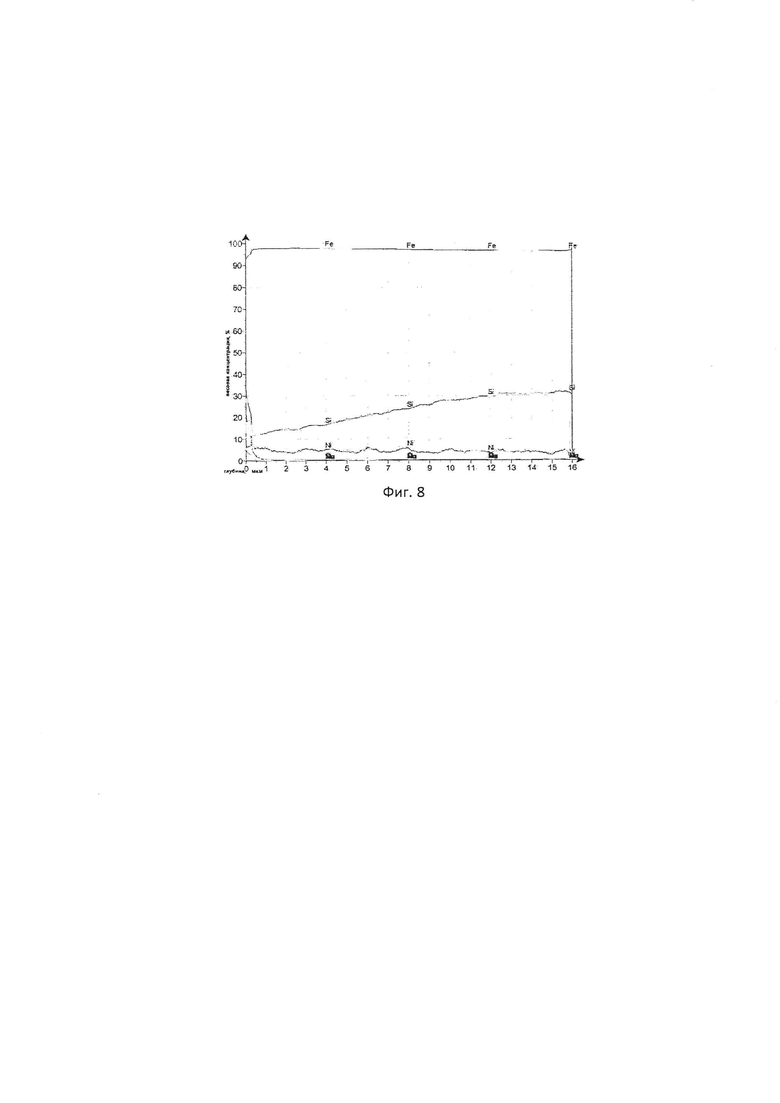

Эксперименты, проведенные при опытной обработке образцов и участков рулонов электротехнической кремнистой стали в номинальной толщине, мм: 0,220, 0,255, 0,285, 0,65 и 0,70 на лабораторном стенде и на действующих производственных линиях, подтвердили, что реализуемые способы химической и электрохимической очистки не позволяют добиться полного удаления окалины с поверхности металлических полос. При этом, результаты экспериментов показали, что проведение очистки горячекатаных полос с соблюдением параметров способа, предлагаемого авторами, обеспечивает достижение самого высокого уровня чистоты поверхности горячекатаных металлических полос, получение тонколистовой электротехнической кремнистой стали имеющей улучшенное качество покрытия (адгезия к металлу и коэффициент сопротивления) и улучшенный товарный внешний вид (отсутствие дефектов поверхности). На фиг. 6, фиг. 7, фиг. 8 представлены результаты спектрального анализа поверхности горячекатаной полосы в зависимости от режима обработки. Спектральный анализ показывает содержание различных химических элементов в поверхностном слое полосы. Окалина на поверхности горячекатаной полосы электротехнической кремнистой стали представляет собой слой оксидов железа (FeO, Fe2O3) и кремния (SiO), поэтому индикатором ее присутствия на поверхности является кривая, отражающая содержание кислорода (красная линия «О»). По результатам спекрального анализа возможно оценить глубину проникновения окалины в металлическую матрицу. Видно, что в случае применения лазерной очистки достигнуто более полное удаление окалины, чем в случае кислотного травления (прототип).

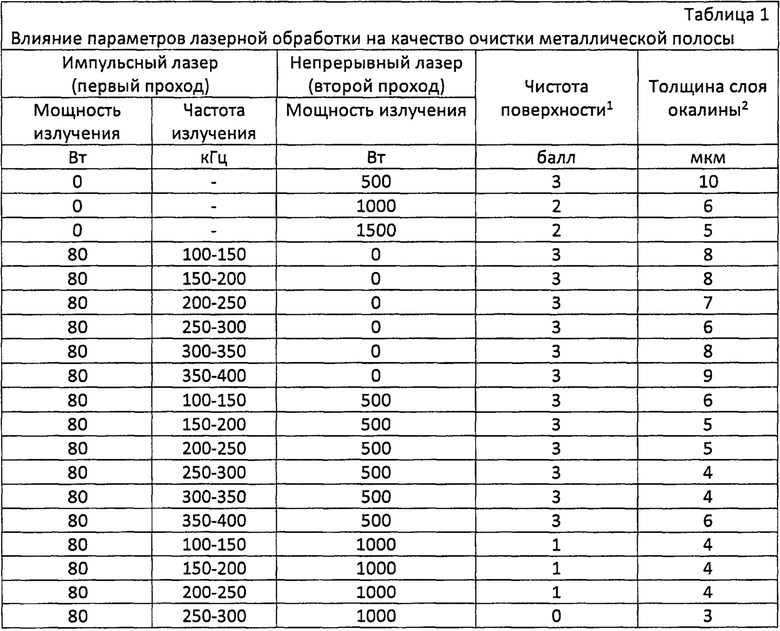

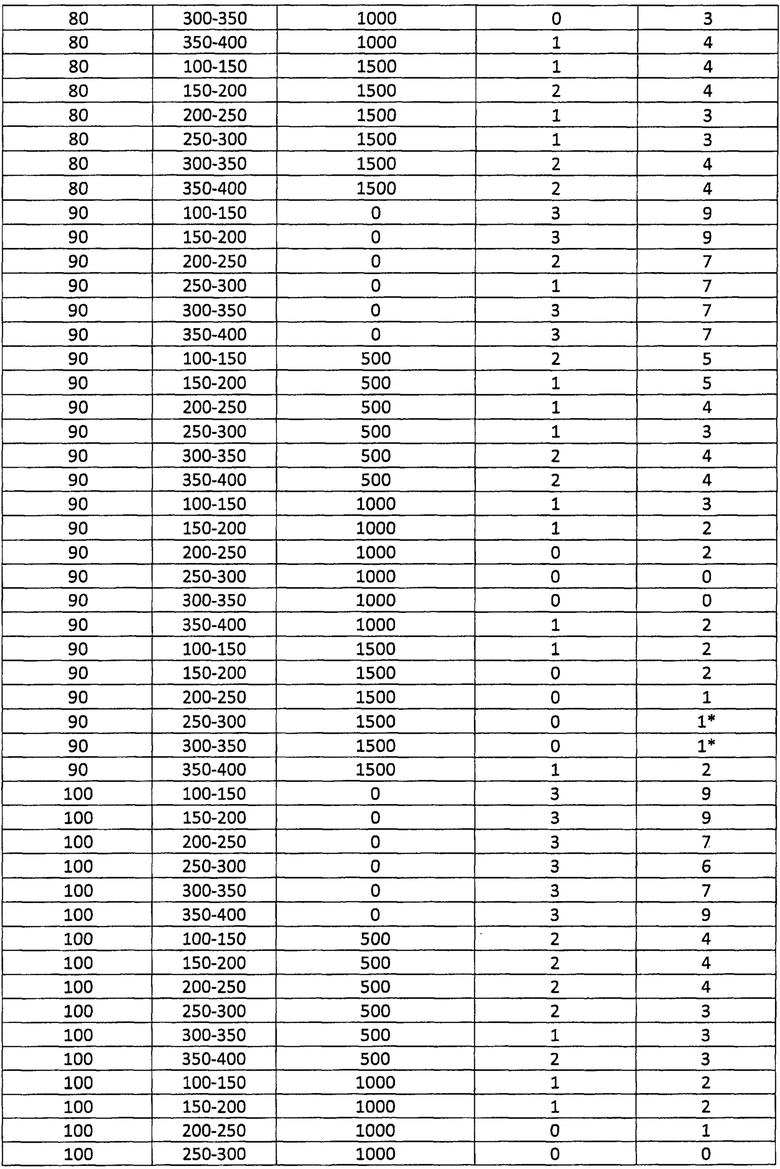

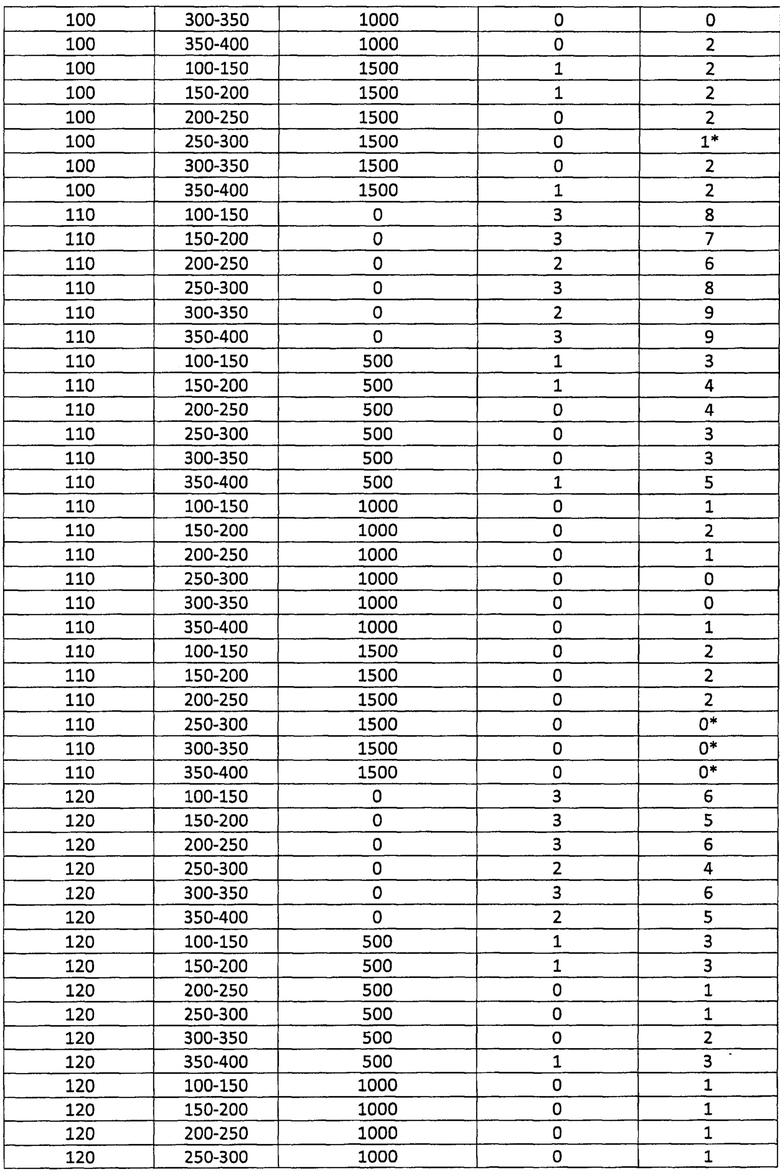

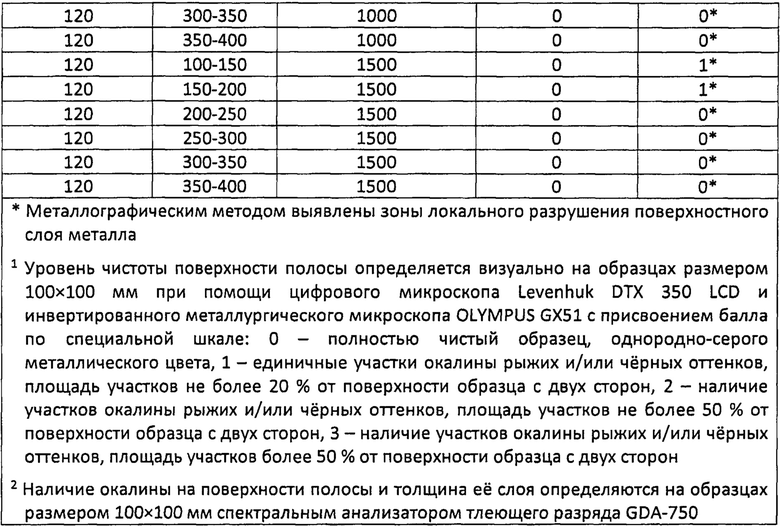

Результаты экспериментов на лабораторном стенде по определению влияния параметров лазерной обработки на качество очистки металлической полосы электротехнической кремнистой стали с средним (типичным) уровнем загрязненности (толщина слоя окалины не более 10 мкм) представлены в таблице 1.

Данные таблицы 1 показывают, что для достижения высокого уровня чистоты поверхности горячекатаных металлических полос и исключения случаев травмирования поверхностного слоя металла необходимо производить обработку с использованием источника импульсного лазерного излучения с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-350 кГц и источником непрерывного лазерного излучения с мощностью излучения 1000 Вт во втором проходе.

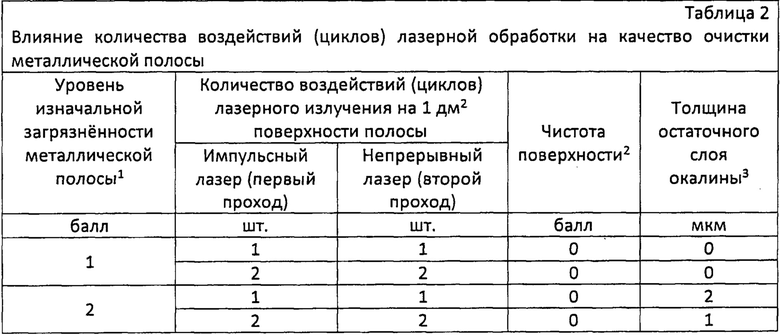

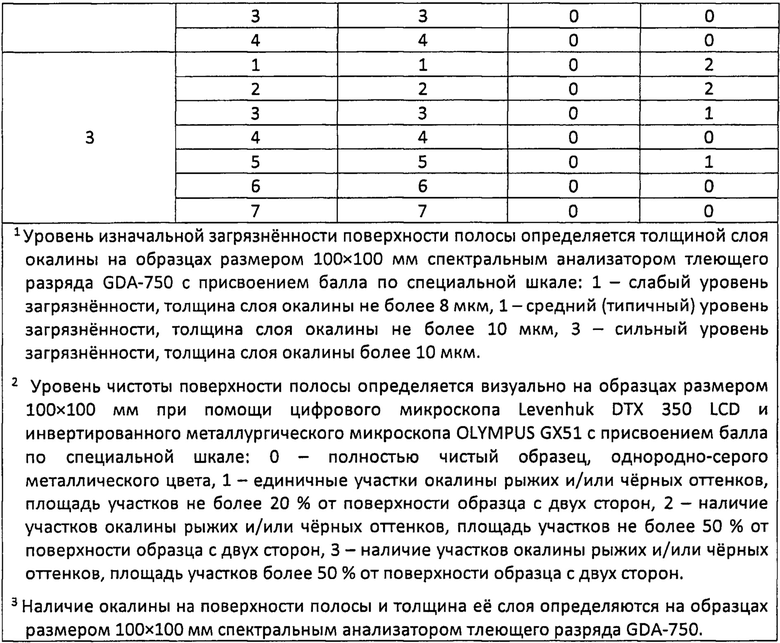

Результаты экспериментов в промышленных условиях по определению влияния количества воздействий (циклов) лазерной обработки с использованием источника импульсного лазерного излучения с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-350 кГц и источником непрерывного лазерного излучения с мощностью излучения 1000 Вт на качество очистки металлической полосы электротехнической кремнистой стали с различным уровнем загрязненности представлены в таблице 2.

Данные таблицы 2 показывают, что в зависимости от исходной загрязненности окалиной поверхности горячекатаного подката и требуемого уровня чистоты поверхности горячекатаного подката можно реализовать несколько воздействий (циклов) обработки, но для достижения необходимого уровня чистоты поверхности горячекатаных металлических полос достаточно по меньшей мере однократной обработки за два прохода с использованием источника импульсного лазерного излучения с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-350 кГц в первом проходе и источником непрерывного лазерного излучения с мощностью излучения 1000 Вт во втором проходе.

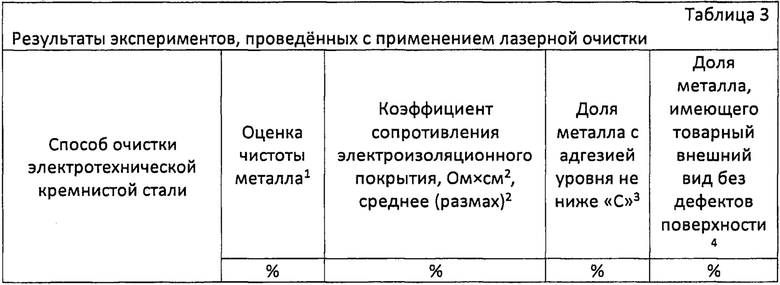

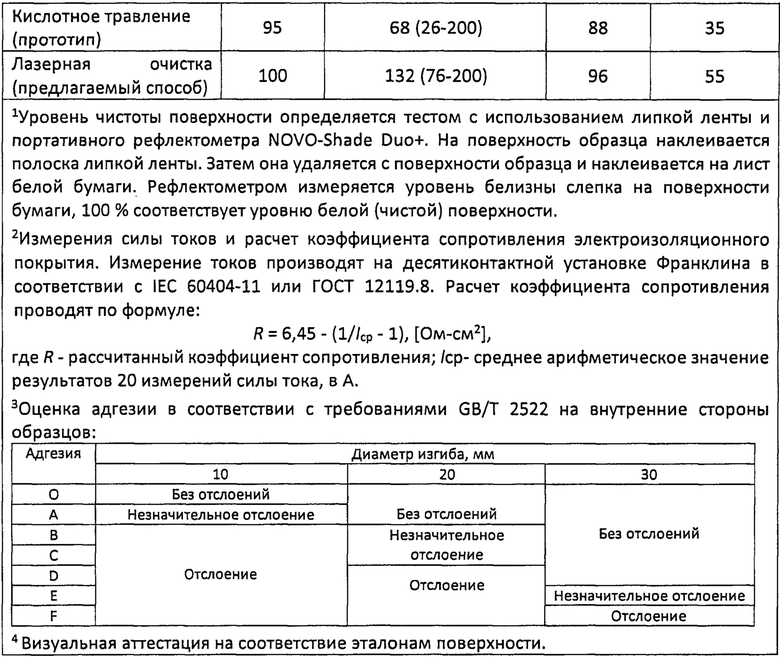

Результаты экспериментов в промышленных условиях, проведенных с применением лазерной очистки показаны в таблице 3.

Данные таблицы 3 показывают, что при выполнении очистки металлических полос однократная обработка с использованием источника импульсного лазерного излучения с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-350 кГц в первом проходе и источником непрерывного лазерного излучения с мощностью излучения 1000 Вт во втором проходе, не исключая повторения воздействий (циклов) воздействия данных лазерных источников на металл, в зависимости от требуемого уровня чистоты металла и исходной загрязненности очищаемого металла после горячей прокатки достигается получение тонколистовой электротехнической кремнистой стали имеющей улучшенное качество покрытия (адгезия к металлу и коэффициент сопротивления) и улучшенный товарный внешний вид (отсутствие дефектов поверхности).

Улучшение качества покрытия (адгезия к металлу и коэффициент сопротивления) и улучшение товарного внешнего вида (отсутствие дефектов поверхности) электротехнической кремнистой стали при внедрении предлагаемого решения сопровождается снижением доли готовой продукции, уцененной по причине более низкого качества. Использование предлагаемого решения позволяет получить дополнительную прибыль от реализации электротехнической кремнистой стали.

Краткое описание чертежей.

Фиг. 1 Результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с оптимальной мощностью.

Фиг. 2 Результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с недостаточной мощностью (темные области - остатки окалины).

Фиг. 3 Результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с повышенной мощностью.

Фиг. 4 Результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с оптимальной частотой.

Фиг. 5 Результаты металлографического анализа поверхности горячекатаной полосы после лазерной обработки с неоптимальной частотой.

Фиг. 6 Результаты спектрального анализа поверхности металлической полосы полосы электротехнической кремнистой стали после горячей прокатки (до удаления окалины).

Фиг. 7 Результаты спектрального анализа поверхности горячекатаной полосы электротехнической кремнистой стали после применил кислотного травления (прототип).

Фиг. 8 Результаты спектрального анализа поверхности горячекатаной полосы электротехнической кремнистой стали после применил лазерной очистки (предлагаемый способ).

ЛИТЕРАТУРА

1. Tao D. and all. Silicon steel acid cleaning stabilizing material and application method thereof. Chinese patent CN 103103541 A C23G 1/02 C23G 1/06 C23G 1/08/ Tao D.; Song J., Zeng J., Kuk k., Zhang P., Han W., Wang Т., Wu S., Song Y.; Owner Baoshan Iron and Steel Co Ltd (CN); issue date 15.05.2013 (priority 21.01.2013 (CN 201310025223.9A)).

2. Madi V.N., Glass A., Rodabaugh R. Ferric pickling of silicon steel. United States Patent US 8128754 B2 C23G 1/02 / Madi V.N., Glass A., Rodabaugh R.; Owner Cleveland Cliffs Steel Properties Inc (US); issue date 06.03.2012 (priority 20.05.2010 (US 2010/0122712 A1)).

3. Zhang F. Huang P. Leveling machine, black strip acid-free derusting device using the same and method thereof Chinese patent CN 1962105 A B21C 43/04 B21B 45/06 B21B 45/08 B21B 45/02 B21B 37/00 B05B 5/00 / Zhang F. Huang P.; Owner Wuhan Iron and Steel Group Corp. (CN); issue date 16.05.2007 (priority 15.11.2006 (CNB 2006101250404 A)).

4. Хэй X. и др. Способ получения листа из нормализованной кремнистой стали. Патент РФ RU 2591097 C21D 8/12 C21D 9/00 / Хэй X., Ван Б., Се Ш., Лю С., Ян Г., Ян Ю., Ма А., Ли С., Цзоу Л., Чжан X. Патентообладатель БАОШАН АЙРОН ЭНД СТИЛ КО., ЛТД (CN); опубликовано 10.07.2016 бюл. №19; конвенционный приоритет 09.03.2012 (CN 201210062502.8).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ХОЛОДНОКАТАНОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2021 |

|

RU2771904C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРАВЛЕНЫХ ПОЛОС | 2005 |

|

RU2296634C1 |

| СПОСОБ ХОЛОДНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ ШИРОКОПОЛОСНОЙ СТАЛИ | 2012 |

|

RU2506131C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ | 2005 |

|

RU2310528C2 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1989 |

|

SU1700066A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2011 |

|

RU2459876C1 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС РУЛОННОЙ СТАЛИ | 2001 |

|

RU2219286C2 |

| Способ изготовления изотропной холоднокатаной электротехнической стали | 1981 |

|

SU1002376A1 |

Изобретение относится к области металлургии, в частности, к производству тонколистовой электротехнической кремнистой стали, применяемой для изготовления магнитопроводов силовых и распределительных трансформаторов. Способ удаления окалины с поверхности горячекатаного подката при производстве тонколистовой холоднокатаной электротехнической стали включает, по меньшей мере, однократную обработку поверхности горячекатаного подката лазерным излучением за два прохода в зависимости от исходной загрязненности окалиной поверхности горячекатаного подката и требуемого уровня чистоты поверхности горячекатаного подката. Первый проход осуществляют с использованием источника импульсного лазерного излучения с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-350 кГц, а второй проход осуществляют с использованием источника непрерывного лазерного излучения с мощностью излучения 1000 Вт. Обеспечивается улучшение качества покрытия, а также отсутствие дефектов поверхности. 8 ил., 3 табл., 1 пр.

Способ удаления окалины с поверхности горячекатаного подката при производстве тонколистовой холоднокатаной электротехнической стали, включающий, по меньшей мере, однократную обработку поверхности горячекатаного подката лазерным излучением за два прохода в зависимости от исходной загрязненности окалиной поверхности горячекатаного подката и требуемого уровня чистоты поверхности горячекатаного подката, при этом первый проход осуществляют с использованием источника импульсного лазерного излучения с мощностью излучения 90-110 Вт и частотой повторения импульсов 250-350 кГц, а второй проход осуществляют с использованием источника непрерывного лазерного излучения с мощностью излучения 1000 Вт.

| US 4368080 A1, 11.01.1983 | |||

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ДВИЖУЩЕГОСЯ МЕТАЛЛИЧЕСКОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2718819C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ ПОВЕРХНОСТИ | 2012 |

|

RU2538161C2 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445175C1 |

| JP 5076526 B, 22.10.1993. | |||

Авторы

Даты

2022-12-15—Публикация

2021-12-20—Подача