Изобретение относится к черной металлургии, конкретно к производству холоднокатаной электротехнической изотропной стали, используемой для изготовления магнитопроводов электрических машин (электродвигателей, генераторов, дросселей и т.п.).

Одним из основных требований качества такой стали является низкий уровень удельных магнитных потерь при их минимальной анизотропии и высокий уровень магнитной индукции. Во многом эти характеристики определяются химическим составом и технологией обработки стали.

Базовым элементом, определяющим магнитные свойства холоднокатаных полос электротехнической изотропной стали, является кремний. Он снижает удельные магнитные потери в стали за счет повышения удельного электросопротивления материала. Вредное влияние кремния проявляется в снижении величины магнитной индукции насыщения, что вызывает затруднения при производстве холоднокатаных полос электротехнической изотропной стали с низкими магнитными потерями и высокой магнитной индукцией.

Наряду с кремнием в электротехнической изотропной стали основным элементом является также алюминий. Он почти в той же степени увеличивает электросопротивление. Полезное действие алюминия обусловлено его влиянием на текстурообразование металла.

При легировании кремнистой стали алюминием в процессе термообработки горячекатаных и холоднокатаных полос облегчается формирование кубических ориентировок текстуры (200) и (310), обеспечивающих улучшение магнитных свойств металла.

Улучшение магнитных свойств достигается за счет хорошего развития благоприятных компонент текстуры (200), (310), при этом текстура (111), ухудшающая магнитные свойства, должна быть развита слабо или подавлена.

Одним из методов подавления текстуры (111), вредной с точки зрения магнитных свойств, является добавка специальных элементов, например сурьмы, что позволяет управлять текстурой. Сурьма, сегрегируя к поверхности полосы, снижает поверхностную энергию зерен кубических ориентировок текстуры (200), (310) и способствует их росту за счет зерен с ориентировкой (111).

При введении сурьмы в сталь необходимо учитывать уровень легирования металла алюминием, так как их соотношение влияет на процесс текстурообразования стали и технологичность обработки проката.

Известен способ производства холоднокатаной электротехнической изотропной стали, приведенный в патенте России №2219253, С21Д 8/12, 28.01.2002.

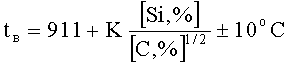

Способ предусматривает получение стали с химическим составом (в мас.%): кремния 0,9-2,8; углерода не более 0,04; серы не более 0,010; алюминия 0,1-1,5; фосфора не более 0,16; марганца 0,10-1,00; азота не более 0,009. В химический состав вводится также сурьма с содержанием, мас.% 0,003-0,20. Технологический процесс включает горячую прокатку, нормализацию полосы с нагревом не ниже АС3, травление, холодную прокатку, термообработку холоднокатаной полосы. При этом температуру выдержки в течение времени 90-270 секунд в процессе нормализации горячекатаной полосы выбирают в зависимости от содержания кремния и углерода в соответствии с соотношением:  ,

,

Основным недостатком этого способа является то, что оптимальное соотношение алюминия и сурьмы достигается не во всех заявленных диапазонах их содержания, а при выборе температуры нормализации стали не учитывается сумма содержания кремния и алюминия в металле, что приводит к ухудшению магнитных свойств готовой стали.

Технической задачей, на решение которой направлено изобретение, является улучшение магнитных свойств холоднокатаной электротехнической изотропной стали, а именно снижение удельных магнитных потерь, повышение степени изотропности при снижении анизотропии удельных магнитных потерь и увеличение уровня магнитной индукции.

Для решения поставленной задачи в предлагаемом способе производства холоднокатаной электротехнической изотропной стали, включающем выплавку, горячую прокатку, термообработку горячекатаной полосы, травление, холодную прокатку и термообработку холоднокатаной полосы, при выплавке стали выполняется соотношение 0,41%≤Al+Sb≤1,76%, при следующем содержании компонентов, мас.%: углерода не более 0,010; кремния 2,15-3,20; алюминия 0,40-1,60; сурьмы 0,01-0,16; марганца не более 0,40; фосфора не более 0,10; серы не более 0,010; азота не более 0,006; железо и неизбежные примеси остальное. Термообработку горячекатаной полосы из такой стали задают в соответствии с условием:

Тп≥АС3 при (Si+Al)≤3,30 (%)

Тп<АС3 при (Si+Al)>3,30 (%)

где: Тп - температура термообработки горячекатаной полосы, °С;

АС3=911- температура фазового превращения феррита в аустенит, °С;

Si - содержание кремния в стали, маc.%;

Al - содержание алюминия в стали, маc.%;

Sb - содержание сурьмы в стали, маc.%.

Для получения в холоднокатаной электротехнической изотропной стали высокого уровня магнитных свойств является необходимым формирование в металле оптимального размера микрозерна и увеличение полюсной плотности кубических ориентировок текстуры (200) и (310).

Проведенные исследования позволяют утверждать, что для получения оптимального размера микрозерна и повышения полюсной плотности кубических ориентировок (200) и (310) в текстуре горячекатаных полос необходимо использовать сталь с определенным соотношением содержания алюминия и сурьмы, а температуру термообработки горячекатаного подката из такой стали необходимо задавать исходя из суммы содержания в стали кремния и алюминия.

На основании проведенных лабораторных и промышленных опытов установлены граничные условия по сумме содержания алюминия и сурьмы и сумме содержания кремния и алюминия.

Термообработка горячекатаных полос при температуре Тп≥АC3 и повышении суммы содержания (Si+Аl)>3,30% в условиях фазового превращения феррита в аустенит приводит к неконтролируемому росту микрозерна, перераспределению алюминия по границам зерен и увеличению доли ребровой ориентировки (220) в текстуре, что, во-первых, снижает пластичность металла, во-вторых, увеличивает анизотропию удельных магнитных потерь и снижает магнитную индукцию в готовой стали. Термообработка горячекатаных полос при температуре Тп<АС3 и снижении суммы содержания (Si+Аl)≤3,30% не обеспечивает получения полос с оптимальной микроструктурой, уменьшает долю кубических составляющих текстуры (200) и (310) готовой стали, что приводит к повышению удельных магнитных потерь.

Диапазон значений степени легирования стали кремнием на основании проведения лабораторных и промышленных опытов выбран равным 2,15-3,2%. При этом нижний предел обусловлен повышением удельных магнитных потерь готовой стали вследствие снижения удельного электросопротивления металла при содержании кремния менее 2,15%, а верхний предел - снижением технологичности обработки проката из-за повышения жесткости металла при содержании кремния более 3,2%.

Диапазон значений легирования стали алюминием установлен равным 0,4-1,6%. Нижний предел обусловлен уменьшением воздействия на структурно-текстурное состояние готовой стали при содержании алюминия менее 0,4%, верхний предел - повышением количества неметаллических включений при содержании алюминия более 1,6%, что приводит к ухудшению магнитных свойств готовой стали.

Диапазон содержания сурьмы в металле, равный 0,01-0,16%, установлен исходя из пределов соотношения содержания алюминия и сурьмы 0,41%≤Al+Sb≤1,76%. Нижний предел содержания сурьмы обусловлен снижением эффекта подавления текстуры (111) в поверхности полосы при уменьшении соотношения алюминия и сурьмы (Al+Sb) менее 0,42, а верхний предел - снижением пластичности металла при холодной прокатке горячекатаного подката с соотношением алюминия и сурьмы (Al+Sb) более 1,76%.

Анализ патентной литературы показывает отсутствие совпадения отличительных признаков заявленного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявленного технического решения критерию «изобретательский уровень».

Применение изобретения позволяет улучшить магнитные свойства холоднокатаной электротехнической изотропной стали, в том числе снизить удельные магнитные потери P1,5/50 на 0,10-0,20 Вт/кг и анизотропию удельных магнитных потерь Δ Р1,5/50 на 4-7%, повысить магнитную индукцию на 0,01-0,03 Тл.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример.

Выплавляли электротехническую изотропную сталь при соотношении содержания алюминия и сурьмы (Al+Sb)=1,11% с содержанием углерода 0,005%; кремния 3,0%; алюминия 1,05%; сурьмы 0,06%; марганца 0,2%; фосфора 0,008%; серы 0,005%; азота 0,004%; железо и неизбежные примеси остальное. Сталь разливали в слябы и производили горячую прокатку на толщину 2,0 мм. Горячекатаную полосу подвергали термообработке в агрегате нормализации при температуре Тп=863°С в соответствии с условием Тп<911°С при сумме легирующих элементов (Si+Al)=(3,0+1,05)=4,05>3,30%. Далее отожженную горячекатаную полосу подвергали травлению, холодной прокатке на толщину 0,50 мм. Холоднокатаную полосу подвергали окончательной термообработке в агрегате непрерывного отжига.

Варианты реализации способа производства холоднокатаной электротехнической изотропной стали в толщине 0,50 мм при различном содержании кремния, алюминия, сурьмы и их магнитные свойства приведены в таблице 1.

** - хрупкий металл, обработке не подвергался.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2180925C2 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛУГОТОВЫХ И ГОТОВЫХ ПОЛОС ИЗ ИЗОТРОПНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2005 |

|

RU2288282C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

Изобретение относится к области черной металлургии, конкретно к производству холоднокатаной электротехнической изотропной стали, используемой для изготовления магнитопроводов электрических машин. Технический результат при использовании изобретения заключается в улучшении магнитных свойств холоднокатаной электротехнической изотропной стали. Указанный технический эффект достигают тем, что в способе производства холоднокатаной электротехнической изотропной стали, включающем выплавку, горячую прокатку, термообработку горячекатаной полосы, травление, холодную прокатку и термообработку холоднокатаной полосы, при выплавке стали выполняют соотношение 0,41%<Al+Sb<1,76% при следующем содержании компонентов, мас.%: углерод не более 0,010, кремний 2,15-3,20, алюминий 0,40-1,60, сурьма 0,01-0,16, марганец не более 0,40, фосфор не более 0,10, сера не более 0,010, азот не более 0,006, железо и неизбежные примеси - остальное. Полученную после горячей прокатки полосу подвергают термообработке путем нормализации при температуре в соответствии с условием: ТП≥АС3 при (Si+Al)≤3,30, мac.% и Тп<АC3 при (Si+Al)>3,30 мac.%, где: ТП - температура термообработки горячекатаной полосы, °С; АС3 - температура фазового превращения феррита в аустенит, 911°С; Si - содержание кремния в стали, мас.%; Аl - содержание алюминия в стали, мас.%; Sb - содержание сурьмы в стали, мас.%. 1 пр., 1 табл.

Способ производства холоднокатаной электротехнической изотропной стали, включающий выплавку, горячую прокатку, термообработку горячекатаной полосы, травление, холодную прокатку и термообработку холоднокатаной полосы, отличающийся тем, что выплавляют сталь с выполнением соотношения 0,41%≤Al+Sb≤1,76% при следующем содержании компонентов, мас.%: углерод не более 0,010, кремний 2,15-3,20, алюминий 0,40-1,60, сурьма 0,01-0,16, марганец не более 0,40, фосфор не более 0,10, сера не более 0,010, азот не более 0,006; железо и неизбежные примеси - остальное, а полученную после горячей прокатки полосу подвергают термообработке путем нормализации при температуре в соответствии с условием:

Тп≥АC3 при (Si+Al)≤3,30, мас.% и Тп<АC3 при (Si+Al)>3,30 мас.%,

где Тп - температура термообработки горячекатаной полосы, °С;

АС3 - температура фазового превращения феррита в аустенит, 911°С;

Si - содержание кремния в стали, мас.%;

Al - содержание алюминия в стали, мас.%;

Sb - содержание сурьмы в стали, мас.%.

| Способ производства динамной стали | 1989 |

|

SU1735918A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| KR 100721822 B1, 28.05.2007 | |||

| Четырехзажимное клеммное устройство | 1977 |

|

SU741191A1 |

Авторы

Даты

2012-08-27—Публикация

2011-01-20—Подача