Настоящее изобретение относится к области органических химических веществ, в частности, относится к способу синтеза 3-метил-3-бутен-1-ола, который является исходным сырьем для получения синтетических душистых веществ и витаминов А, Е.

Изобретение относится к термическому способу получения 3-метил-3-бутен-1-ола путем взаимодействия изобутилена и формальдегида в отсутствии катализатора.

Известен способ синтеза 3-метил-3-бутен-1-ола в трубчатом реакторе [CN 105439823 А, опубл. 30.03.2016], согласно которому раствор формальдегида с метанолом под давлением до 15-22 МПа нагревают до 150-200°С и достигают почти критического состояния, а затем непрерывно подают в реактор. Изобутилен нагревают до температуры 220-300°С под давлением 15-22 МПа и после достижения сверхкритического состояния, также непрерывно подают в реактор. Раствор формальдегида в метаноле и изобутилен взаимодействуют в реакторе при температуре от 220-300°С и давлении 15-22 МПа с получением продукта 3-метил-3-бутен-1-ола. Для синтеза используют трубчатый реактор, имеющий зону смешения.

Известен способ получения 3-метил-3-бутен-1-ола в трубчатом реакторе [RU 2692801, опубл. 10.07.2018]. Процесс осуществляют следующим образом: в реакционную трубку из нержавеющей стали, имеющую внутренний диаметр 2 мм и длину 3180 мм (внутренний объем: 10 мл) и нагретую до 280°С подают смешанный раствор из формальдегида, воды, изобутена и трет-бутанола (органический растворитель) со скоростью 1 мл/мин. Молярное отношение изобутен:трет-бутанол: формальдегид в смешанном растворе равно 7:1:1. Время пребывания смешанного раствора в реакторе составляет 10 минут. В результате получают 3-метил-3-бутен-1-ол с чистотой до 99,4 масс. % при выходе отгона до 95,0%.

Наиболее близким по технической сути является термический способ получения 3-метил-3-бутен-1-ола в трубчатом реакторе [JPH7285899 опубл. 31.10.1995]. Смешанный раствор 88,9% трет-бутанола, 5,5% формальдегида и 5,5% воды помещают в реакционную трубку из нержавеющей стали, имеющую внутренний диаметр 2 мм и длину 9540 мм (содержащую 30 мл), нагретую до 280°С. Также в реакционную трубку вводят изобутен. Время пребывания реакционного раствора в реакционной трубке составляет до 20 минут. На выходе из реакционной трубки получают целевой продукт. Конверсия формальдегида составляла 91,8%, селективность непредельного спирта в расчете на формальдегид 93,0%.

К недостаткам известных способов относятся невысокая конверсия и селективность формальдегида.

Целью настоящего изобретения является повышение выхода целевого продукта при увеличении конверсии формальдегида и селективности процесса получения 3-метил-3-бутен-1-ола.

Указанная цель достигается с помощью способа термического получения 3-метил-3-бутен-1-ола путем взаимодействия формальдегида с α-олефином в присутствии растворителя при температуре 280-350°С и давлении 12-30 МПа в трубчатом реакторе, исходные компоненты взаимодействуют в трубчатом реакторе с соотношением его длины к внутреннему диаметру от 5000 до 10000, причем время пребывания реакционной смеси в реакторе составляет 0,5-2,0 ч.

Также указанная цель достигается при использовании трубчатого реактора для термического синтеза 3-метил-3-бутен-1-ола путем взаимодействия формальдегида с α-олефином в присутствии растворителя при температуре 280-350°С и давлении 12-30 МПа, выполненного в виде трубы, имеющей как минимум один патрубок для ввода в реакционное пространство сырья и патрубок для вывода продукта при этом соотношение длины реактора к его внутреннему диаметру составляет 5000-10000.

В качестве исходного сырья может использоваться 30-60 масс. % водный раствор формальдегида и изобутилен.

Процесс проводят в присутствии растворителя. В качестве растворителя могут применяться спирты, имеющие 1-2 атома углерода, например, метанол, этанол.

Исходные компоненты могут подогреваться перед подачей в реактор до температуры 80-350°С совместно и/или каждый отдельно. Например, может подогреваться только водный раствор формальдегида с растворителем, а изобутилен подаваться в реактор в жидком виде.

Процесс проводят в сверхкритических условиях.

Массовое соотношение загрузки изобутилен : растворитель : формальдегид в реакторе составляет (2 - 5):(1 - 10):1, соответственно.

Реактор работает в режиме приближенном к режиму идеального вытеснения: отсутствует перемешивание в направлении оси потока; в каждом отдельно взятом сечении, перпендикулярном оси потока, параметры процесса выровнены.

Трубчатый реактор включает, по меньшей мере, одну прямую секцию трубы и, по меньшей мере, одну изогнутую секцию трубы.

Реактор может быть снабжен внешней рубашкой для обогрева, но не обязательно. Обогрев реактора может осуществляться либо в одной зоне реактора, либо по всей длине.

На входе в реакторе может быть установлен статический смеситель в виде последовательных диафрагм от 1 до 10.

Реактор может быть снабжен датчиками температуры, давления и устройством определения расхода реагентов на входе.

Процесс получения 3-метил-3-бутен-1-ола может осуществляться в периодическом, полунепрерывном или непрерывном режиме.

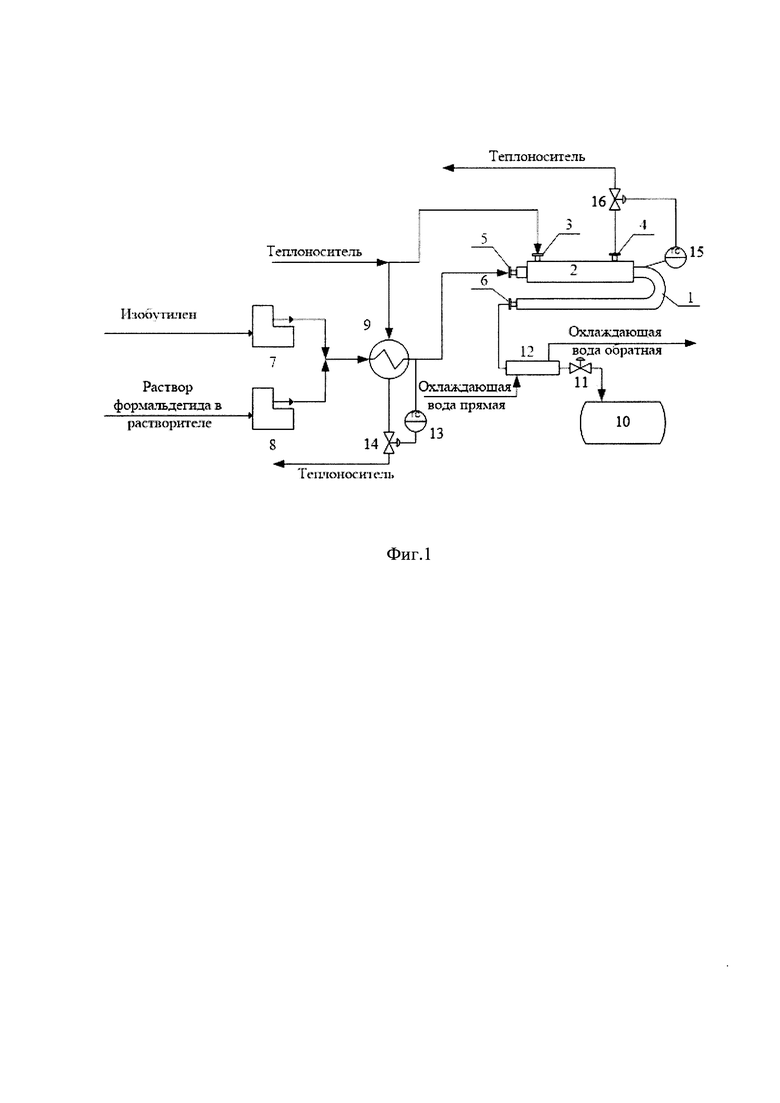

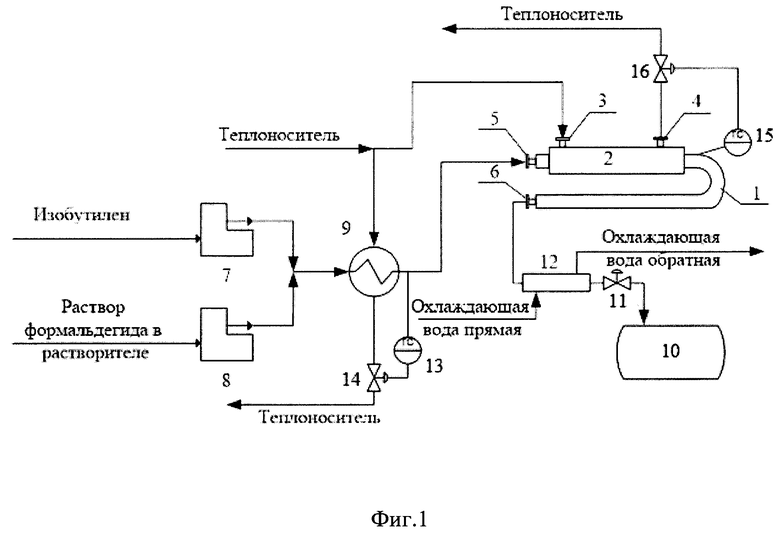

Изобретение иллюстрируется фиг. 1. Приводимые фигуры не исчерпывают всех вариантов использования изобретения, и возможны иные технологические решения при соблюдении признаков, указанных в пункте 1 и в пункте 2 формулы изобретения.

На фиг. 1 изображена схема варианта способа получения 3-метил-3-бутен-1-ола в трубчатом реакторе путем взаимодействия формальдегида с α-олефином при повышенных температуре и давлении, которая включает:

1 - реактор трубчатого типа

2 - рубашка для обогрева

3 - патрубок для подачи теплоносителя

4 - патрубок для отвода теплоносителя

5 - патрубок для ввода исходного сырья

6 - патрубок для ввода продукта

7 - насос для подачи изобутилена

8 - насос для подачи формальдегида и растворителя

9 - теплообменник

10 - емкость для сбора реакционной массы

11 - редукционный клапан

12 - холодильник

13 - регулятор температуры предварительного нагрева

14 - клапан регулятора температуры предварительного нагрева

15 - регулятор температуры в реакторе

16 - клапан регулятора температуры в реакторе

Процесс осуществляют следующим образом. Сырье (водный раствор формальдегида в растворителе и изобутилен) подают из расходных сырьевых емкостей насосами 7 и 8 через теплообменник 9, где происходит его предварительный нагрев. Нагрев в теплообменнике 9 осуществляют через клапан 14 регулятором температуры предварительного нагрева 13. Нагретое сырье направляют в реактор 1 через патрубок 5. Первая прямая секция реактора 1 обогревается при помощи теплоносителя в рубашке 2. Температура в реакторе 1 поддерживается регулятором температуры 15, клапан 16 которого расположен на выходе теплоносителя из рубашки. Реакционная масса, выходящая с другой стороны реактора 1, направляется через холодильник 12 и далее через редукционный клапан 11 в сепаратор 10, где собираются продукты реакции.

Применение предлагаемого изобретения позволяет увеличить конверсию формальдегида до 97,3%, селективность процесса получения 3-метил-3-бутен-1-ола до 95,7%, получать целевой продукт с пониженным содержанием побочных продуктов.

В примерах описаны возможные варианты осуществления изобретения.

Пример 1.

Эксперимент проводился на пилотной установке.

В трубчатый реактор из нержавеющей стали, имеющий внутренний диаметр 2 мм и длину 10000 мм через патрубок для ввода сырья подают 19,36 мл/ч смеси, состоящей из 34,36 масс. % изобутилена, 18,40 масс. % 30%-ного водного раствора формальдегида и 19,63 масс. % метанола. Процесс осуществляют в реакторе при температуре 280°С и давлении 30 МПа в течение 2 ч. Температуру в реакторе поддерживают при помощи теплоносителя, который подают во внешнюю рубашку реактора. Полученный 3-метил-3-бутен-1-ол подают из реактора через патрубок для выхода продукта в холодильник, где его охлаждают до температуры 30-60°С, снижают давление редукционным клапаном до 0,5 МПа и далее направляют в емкость для сбора реакционной массы.

В результате конверсия формальдегида составила 95,0%, а селективность 3-метил-3-бутен-1-ола в расчете на формальдегид составила 95,7%. Содержание муравьиной кислоты и эфира муравьиной кислоты в качестве побочных продуктов составляло 0,3% масс. и 0,1 масс. % соответственно.

Пример 2.

Процесс получения 3-метил-3-бутен-1-ола осуществляют таким же образом, как в примере 1, за исключением того, что трубчатый реактор из нержавеющей стали, имеет внутренний диаметр 2 мм и длину 20000 мм.

В результате конверсия формальдегида составила 95,1%, а селективность 3-метил-3-бутен-1-ола в расчете на формальдегид составила 95,5%). Содержание муравьиной кислоты и эфира муравьиной кислоты в качестве побочных продуктов составляло 0,32 масс. % и 0,13 масс. % соответственно.

Пример 3.

Процесс получения 3-метил-3-бутен-1-ола осуществляют таким же образом, как в примере 1, за исключением того, что процесс проводят при температуре в реакторе 350°С, давлении 12 МПа, время пребывания потока в реакторе составляет 0,5 ч.

В результате конверсия формальдегида составила 97,3%, а селективность 3-метил-3-бутен-1-ола в расчете на формальдегид составила 95,3%. Содержание муравьиной кислоты и эфира муравьиной кислоты в качестве побочных продуктов составляло 0,33 масс. % и 0,12 масс. % соответственно.

Пример 4.

Процесс получения 3-метил-3-бутен-1-ола осуществляют таким же образом, как в примере 1, за исключением того, что реакционную смесь, состоящую из 34,36 масс. % изобутилена, 18,40 масс. % 30%-ного водного раствора формальдегида и 19,63 масс. % метанола в количестве 19,36 мл/ч подают в теплообменник, где ее нагревают до температуры 150°С, нагретую смесь подают в реактор.

В результате конверсия формальдегида составила 95,3%, селективность 3-метил-3-бутен-1-ола в расчете на формальдегид составила 95,6%. Содержание муравьиной кислоты и эфира муравьиной кислоты в качестве побочных продуктов составляло 0,31 масс. % и 0,12 масс. % соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 3-метил-3-бутен-1-ола | 2020 |

|

RU2740016C1 |

| Способ получения 3-метил-3-бутен-1-ола | 2020 |

|

RU2744099C1 |

| СПОСОБ ПРОИЗВОДСТВА СОПРЯЖЕННЫХ ДИЕНОВ | 2016 |

|

RU2723241C2 |

| СПОСОБ ПОЛУЧЕНИЯ γ, δ-НЕНАСЫЩЕННЫХ СПИРТОВ | 2015 |

|

RU2692801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ γ, δ-НЕНАСЫЩЕННОГО СПИРТА | 2018 |

|

RU2742304C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА | 1993 |

|

RU2076092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА В ТРУБЧАТОМ РЕАКТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ПРОВЕДЕНИЯ | 2008 |

|

RU2403969C2 |

Настоящее изобретение относится к способу получения 3-метил-3-бутен-1-ола. Способ заключается во взаимодействии формальдегида с изобутиленом в присутствии метанола при температуре 280-350°С и давлении 12-30 МПа в трубчатом реакторе. Исходные компоненты взаимодействуют в трубчатом реакторе, имеющем как минимум один патрубок для ввода в реакционное пространство сырья и патрубок для вывода продукта. Соотношение длины реактора к его внутреннему диаметру составляет от 5000 до 10000, причем реактор включает, по меньшей мере, одну прямую секцию трубы и, по меньшей мере, одну изогнутую секцию. При этом время пребывания реакционного потока в реакторе составляет 0,5-2,0 ч. Технический результат - повышение выхода целевого продукта при увеличении конверсии формальдегида и селективности процесса. 1 з.п. ф-лы, 1 ил., 4 пр.

1. Способ термического получения 3-метил-3-бутен-1-ола путем взаимодействия формальдегида с изобутиленом в присутствии метанола при температуре 280-350°С и давлении 12-30 МПа в трубчатом реакторе, отличающийся тем, что исходные компоненты взаимодействуют в трубчатом реакторе, имеющем как минимум один патрубок для ввода в реакционное пространство сырья и патрубок для вывода продукта, при соотношении длины реактора к его внутреннему диаметру от 5000 до 10000, причем реактор включает, по меньшей мере, одну прямую секцию трубы и, по меньшей мере, одну изогнутую секцию, при этом время пребывания реакционного потока в реакторе 0,5-2,0 ч.

2. Способ по п.1, отличающийся тем, что для обогрева реактор снабжен внешней рубашкой.

| МАШИНА ДЛЯ НЕПОЛНОЙ ОБЕРТКИ БУХАНОК ХЛЕБА ПУТЕМ ОБРАЗОВАНИЯ ПОЯСКА ИЗ ЭТИКЕТКИ | 1950 |

|

SU92070A1 |

| JPH 07285899 A, 31.10.1995 | |||

| WO 2015186699 A1, 10.12.2015 | |||

| CN 103804145 B, 20.01.2016 | |||

| Способ получения 3-метил-3-бутен-1-ола | 2020 |

|

RU2744099C1 |

| Способ получения 3-метил-3-бутен-1-ола | 2020 |

|

RU2740016C1 |

Даты

2022-12-16—Публикация

2021-07-29—Подача