Настоящее изобретение относится к области основного органического и нефтехимического синтеза, точнее к способам получения изопрена из изобутилена и формальдегида.

Известны многочисленные способы получения изопрена из изобутилена и формальдегида в присутствии кислотных катализаторов, осуществляемые через различные промежуточные продукты. Сущность этих способов состоит в том, что исходные вещества реагируют в присутствии кислоты при повышенной температуре и давлении, обеспечивающем пребывание реагентов в жидкой фазе, с образованием промежуточных продуктов, содержащих 5 или 6 С-атомов, которые затем разлагаются под действием температуры и катализаторов с образованием изопрена. Наибольшее распространение в промышленности получил способ синтеза изопрена через промежуточную стадию образования 4,4-диметил-1,3-диоксана (ДМД), включающий стадию жидкофазной конденсации изобутилена, содержащегося во фракции углеводородов С4, с формальдегидом в виде 20-40%-ного водного раствора с последующим выделением образовавшегося ДМД и разложением его над твердым кислотным катализатором в присутствии водяного пара [Огородников С.К., Идлис Г.С. Производство изопрена. Л.: Химия, 1973, с.12-91]. Применение данного способа обеспечивает получение изопрена мономерной чистоты, позволяет совместить получение ДМД с извлечением изобутилена из С4-фракций, обеспечивает высокую производительность контактной аппаратуры.

Однако принципиальным недостатком этого способа являются повышенные энергозатраты, связанные с расходом перегретого водяного пара на стадии разложения ДМД (мас. отношение Н2О/ДМД не менее 2,0), регенерации катализатора и при укреплении разбавленных растворов формалина, образующихся на обеих стадиях процесса, а также высокий выход высококипящих побочных продуктов (ВПП), достигающий 0,40-0,42 т/т изопрена.

Известен также способ получения изопрена из изобутилена и формальдегида, заключающийся в том, что предварительно выделенный из С4-фракции изобутилен в смеси с соединениями, легко образующими изобутилен, например триметилкарбинолом (ТМК) или метил-трет-бутиловым эфиром (МТБЭ), реагирует с разбавленным раствором формальдегида при молярном соотношении изо-С4Н8/CH2О, большем 2,5-3,0, и температуре 80-100°С, а затем вся реакционная масса перемещается во второй реактор, где образовавшиеся промежуточные продукты - предшественники изопрена, такие как ДМД, 3-метилбутандиол-1,3 (МБД), изобутенилкарбинол (ИБК, 3-метил-3-бутен-1-ол), диоксановые спирты (ДС) и др., разлагаются при температуре ≥130-140°С и давлении 5-10 атм с образованием изопрена, который отгоняют из зоны реакции вместе с непревращенным изобутиленом, частью воды и легколетучими органическими веществами. Этот поток освобождают от изобутилена и изопрена и вновь направляют в реактор синтеза предшественников изопрена. Поскольку технология не предусматривает выделения промежуточных продуктов, указанный процесс условно назван одностадийным синтезом изопрена из изобутилена и формальдегида (ОИФ) [Павлов С.Ю., Суровцев А.А. Хим. пром-сть, 1997, №7, с.466]. Способ предусматривает предварительное выделение изобутилена из фракции углеводородов С4 путем гидратации его в реакторе, заполненном формованным катионитом, с подачей образующегося ТМК и изобутилена в реакторы I и II ступени, т.е. фактически технология ОИФ включает 3 ступени.

Наличие избытка изобутилена в реакционной массе в обоих реакторах обеспечивает практически полную конверсию формальдегида, что исключает необходимость в проведении его рекуперации. Применение данного способа также обеспечивает получение изопрена мономерной чистоты, позволяет существенно снизить энергозатраты, по сравнению с двухстадийным процессом, однако принципиальными недостатком ОИФ является низкая производительность контактной аппаратуры, связанная с использованием большого избытка изобутилена (мольное отношение изо-C4H8/CH2О не менее 2,5-3,0). Низкая конверсия изобутилена, не превышающая 33-40%, приводит к значительным затратам на конденсацию и возврат непревращенного олефина в зону реакции. Кроме того, необходимость применения больших количеств изобутилена обуславливает повышенную нагрузку по углеводородной фазе в реакторе гидратации этого олефина на стадии выделения его из С4-фракции.

Недостатком способа является также необходимость подачи больших количеств воды в зону гидратации. Достаточно указать, что для извлечения олефина из фракции С4, содержащей 42% изобутилена, необходимо подать 142 г воды на 1 г изобутилена [пат. РФ №2099319, опубл. 20.12.1997].

Известны также усовершенствованные варианты технологии ОИФ, предусматривающие поддержание в зоне разложения промежуточных продуктов параметров процесса (температуры, количества катализатора и времени контакта) на уровне, обеспечивающем конверсию МБД не менее 90-95%, а конверсию ДМД - не более 80%, и возврат непревращенного ДМД в смеси с ТМК или индивидуально в зону синтеза [пат. РФ №2131863, опубл. 27.06.1999]. Применение этого приема позволяет понизить выход ВПП до 0,17-0,31 т/т изопрена.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения изопрена, заключающийся в том, что синтез изопрена осуществляют как минимум в трех реакционных зонах, а именно - зоне извлечения изобутилена путем гидратации его при 85-90°С, зоне синтеза промежуточных продуктов при 75-90°С и зоне разложения последних при 110-135°С. Согласно прототипу, процесс в первой зоне проводят на катионитном катализаторе, во второй и третьей зонах - в присутствии водорастворимого кислотного катализатора. Отличительная особенность способа состоит в том, что углеводороды С4 вместе с частью исходного формальдегида в виде 40%-ного водного раствора вводят в зону извлечения изобутилена, в которой, наряду с гидратацией, протекают реакции образования промежуточных продуктов, а затем реакционную массу первой зоны разделяют на водную и органическую фазы, от последней отгоняют непревращенные углеводороды С4, а кубовый остаток направляют во вторую или третью зоны. Водную фазу вместе со второй частью исходного формальдегида подают во вторую зону, откуда реакционная масса поступает в третью зону, из которой продукты реакции выводятся на разделение. Выделенный в узле разделения изобутилен возвращают в зону синтеза полупродуктов, а изопрен выводят из системы.

Способ предусматривает несколько вариантов проведения процесса, в частности включение в технологическую схему между первой и второй зонами зон гидролиза или изобутенолиза, в которых образовавшийся в первой или второй зонах ДМД превращается в МБД, из которого легче получить изопрен. В качестве возможного варианта предусмотрена также подача в зону гидратации для повышения взаимной растворимости изобутилена и воды органического растворителя в виде нетретичного спирта, например н-бутанола [пат. РФ №2167138, опубл. 20.03.2000 - прототип].

Применение данной технологии позволяет уменьшить количество воды, подаваемой в систему примерно до 10-11 г/1 г изобутилена (рассчитано по данным, приведенным в примерах патента-прототипа), что на 1-1,5 порядка меньше, чем в аналоге. Однако при этом образование изопрена протекает недостаточно селективно и на тонну изопрена образуется 0,20-0,23 т ВПП. Вместе с 1 т изопрена из системы выводится 0.77-1.00 т неразложенного ДМД, переработка которого в изопрен также требует дополнительных затрат.

Введение в зону извлечения изобутилена н-бутанола практически не влияет на показатели процесса и лишь усложняет технологию процесса.

Задачей предлагаемого способа является усовершенствование процесса за счет упрощения его технологии, увеличения производительности и повышения выхода изопрена.

Задача решается и цели достигаются при использовании предлагаемого способа, сущность которого состоит в следующем.

Процесс синтеза изопрена осуществляют в двух реакционных зонах, основным назначением которых является гидратация изобутилена в ТМК на ионитном катализаторе при 70-90°С и давлении 15-20 атм (I зона) и контактирование полученного ТМК с формальдегидом и/или с ДМД с образованием изопрена в присутствии водорастворимого кислотного катализатора при 150-170°С и давлении 5-7 атм (II зона). При этом, наряду с гидратацией изобутилена, в I зоне осуществляют одновременно также синтез изопрена и его предшественников, для чего на ионитный катализатор подают сырье в виде нерасслаивающихся, гомогенных смесей “ТМК-углеводороды С4-вода-формальдегид” или “ТМК-углеводороды С4-вода-ДМД”, в которых молярное соотношение вода: изобутилен составляет величину не менее 0,9. Затем на выходе из I зоны отгоняют из реакционной массы непрореагировавшие углеводороды С4, а кубовый остаток, содержащий как минимум изопрен, ТМК, ДМД, МБД, эфир ТМК и МБД (ЭТМ), 4-метил-5,6-дигидропиран (МДГП), вместе с оставшейся частью исходного формальдегида или ДМД направляют во II зону, в которой находится водный раствор кислотного катализатора, например фосфорной кислоты, и в которой при указанных выше условиях протекают одновременно реакции образования и разложения промежуточных продуктов - предшественников изопрена.

Получение изопрена во II реакционной зоне осуществляют, нагревая реакционную массу при температуре на 10-15°С ниже температуры насыщенных паров воды при заданном давлении и непрерывно удаляя из зоны реакции изобутилен, изопрен, часть воды и легколетучих органических соединений. Отгон охлаждают, разделяют на органическую и водную фазы, и экстрагируют из водной фазы отгона с помощью свежей С4-фракции растворенные в ней органические соединения, после чего сбрасывают ее в ХЗК. Органическую часть погона смешивают с содержащим кислоту кубовым продуктом второй зоны и извлекают из последнего органические продукты, после чего возвращают его во вторую зону. Из экстракта последовательно отгоняют изобутилен, изопрен, легколетучие органические соединения (возвращают во II зону), а кубовый остаток выводят из системы. В отличие от прототипа отогнанный изобутилен возвращают только в I реакционную зону и, таким образом, в зону получения изопрена поступает единственный источник олефина - ТМК.

Сырье готовят путем смешения водного раствора формальдегида или смеси ДМД-вода с углеводородами С4 под давлением, обеспечивающим пребывание последних в жидкой фазе, в присутствии ТМК, отбирая в случае необходимости отслоившуюся водную фазу и анализируя состав смеси. Для достижения технически приемлимой конверсии изобутилена (не менее 65-70%) необходимо поддерживать величину молярного соотношения вода/изобутилен в гомогенном сырье, близкой к 1.

Существенные отличительные признаки предлагаемого изобретения состоят в том, что процесс проводят в двух реакционных зонах, в первую из которых поступает сырье в виде нерасслаивающейся гомогенной смеси “ТМК-углеводороды С4-вода-формальдегид”, или “ТМК-углеводороды С4-вода-ДМД”, взятых в определенном соотношении, установленном экспериментальным путем с учетом сохранения молярного соотношения вода: изобутилен не менее 0,9.

Благодаря гомогенности сырья улучшается контакт реагентов и все реакции на поверхности и в порах ионитного катализатора протекают с большей скоростью, чем реакции в гетерофазной системе. Возрастает и каталитическая активность самого катионита, поскольку протон сульфогруппы сольватирован не молекулами воды, а менее полярными молекулами органических веществ. Активность катионита возрастает настолько, что при подаче в I зону формальдегида или ДМД в продуктах реакции обнаруживаются значительные количества изопрена и ЭТМ, которые при традиционном синтезе ДМД в присутствии водорастворимой кислоты и при более высокой температуре образуются в ничтожных количествах. Все это позволяет достигнуть в I реакционной зоне достаточно глубокой конверсии олефина с минимально необходимым по стехиометрии количеством воды, избежав образования димеров изобутилена и значительных количеств побочных продуктов взаимодействия изобутилена с формальдегидом. В результате во II зону поступает (после освобождения от непрореагировавших углеводородов С4) реакционная масса, содержащая кроме ТМК также изопрен и полупродукты - источники получения изопрена, что существенно повышает производительность установки.

Преимуществами предлагаемого способа, по сравнению с прототипом, являются:

- эффективное использование катионитного катализатора, обеспечивающее, во-первых, глубокую конверсию изобутилена в ТМК (не менее 68-70%) при минимально необходимом количестве воды, поступающей в реактор, и, во-вторых, образование части изопрена и его предшественников уже на стадии гидратации олефина, за счет чего возрастает производительность установки получения изопрена;

- упрощение технологии синтеза изопрена, осуществляемого в двух реакционных зонах, и не требующей установки дополнительных зон (гидролиза или изобутенолиза) и введения в систему дополнительного инертного растворителя;

- более высокая селективность процесса, благодаря чему выход ВПП на 1 т изопрена снижается до 80-100 кг.

Преимущества и промышленная применимость предлагаемого изобретения иллюстрируются следующими примерами.

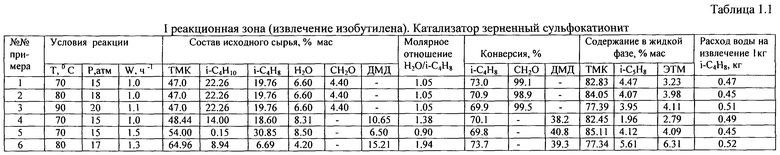

ПРИМЕР 1

Через трубчатый реактор, заполненный 250 см зерненного катионита марки "Lewatit К 2629", пропускают в течение 2 ч при 70°С и давлении 15-17 атм со скоростью 300 см3/ч (215 г/ч) предварительно приготовленную гомогенную смесь следующего состава (мас.%): изобутан - 22,26, изобутилен - 19,74, ТМК - 47,0, вода - 6,60, формальдегид - 4,40. Молярное отношение Н2О: i-С4H8 в сырье равно 1,05. Объемная скорость подачи сырья в расчете на С4-фракцию (W) равна 1 ч-1. Сырье готовят путем смешения ТМК, 40%-ного водного раствора формальдегида и технической изобутан-изобутиленовой фракции, содержащей 47% изобутилена, под давлением в автоклаве, с последующим перемешиванием в течение 1-2 мин, выдержкой при выключенной мешалке в течение 5-10 с и оборотом через нижний отпуск отделившейся водной фазы. Состав сырья анализируют методом ГЖХ.

На выходе из реактора реакционную смесь дросселируют, охлаждают и собирают в приемнике, из которого испаряются непревращенные углеводороды С4. Отходящий газ пропускают через газовые часы и сбрасывают в атмосферу.

В течение опыта получено 46 л (112,0 г) газа и 323 г гомогенной нерасслаивающейся жидкости. Потери в опыте составили 7 г (1,63% от пропущенного сырья). В соответствии с результатами ГЖХ-анализа газовая фаза содержит (мас.%): изобутана - 81,18, изобутилена - 19,69, изопрена - 0,03. Состав жидкой фазы следующий (мас.%): изобутана - 0,02, изобутилена - 0,01, изопрена - 4,47, ТМК - 82,83, МДГП - 1,37, изоамиленовые спирты - 0,1, ДМД - 1,60, ЭТМ - 3,20, пирановый спирт (ПС) - 0,13, МБД - 1,28, ΣДС - 0,11, ΣX - 0,64, тяжелый остаток - 0,20, СН2О - 0,02, Н2О - 4,02.

В соответствии с результатами анализа конверсия изобутилена составляет 73%, конверсия формальдегида - 99,5% (содержание формальдегида в продукте определяли методом потенциометрического титрования соляно-кислым гидроксиламином). Расход воды на извлечение 1 г изобутилена равен 0,47 г.

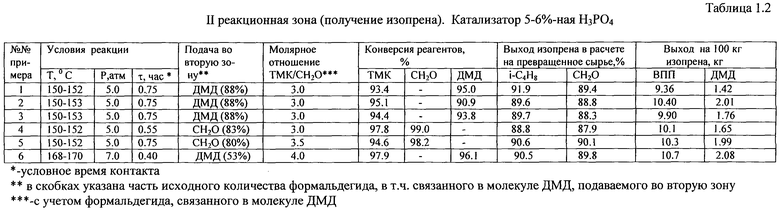

К 330 г реакционной массы, выгруженной из реактора, добавляют 70 г ДМД 99,7%-ной степени чистоты и полученную смесь в течение 2-х ч подают насосом со скоростью 190 г/ч в куб лабораторной насадочной реакционно-дистилляционной колонны, работающей при повышенном давлении. В куб емкостью 0.5 л предварительно залито 250 см3 5,5%-ного водного раствора орто-фосфорной кислоты (ОФК) и содержимое куба нагрето до температуры 150-152°С при давлении 5 атм. По верху колонны в течение всего опыта отбирают легкокипящие продукты реакции, регулируя отбор таким образом, чтобы в кубе сохранялся примерно постоянный уровень. Охлажденный дистиллят собирают в приемник. Через 2 ч прекращают подачу сырья и обогрев колонны и выгружают кубовый продукт. Всего выгружено 370 г погона и 263 г кубового продукта. Потери в опыте составили 17 г (2,7% от массы загруженного и пропущенного сырья).

Состав кубового продукта (мас.%): Н3SО4 - 4,96, ТМК - 1,4, ДМД - 0,36, МДГП - 0,28, ПС - 0,08, ΣX - 1,1, ΣДС - 0,11, тяжелый остаток - 1,61, СН2О - 0,04, вода - остальное.

При стоянии погон расслаивается на органическую (272 г) и водную фазы (78 г). Согласно результатам анализа органическая фаза погона имеет следующий состав (мас.%): изобутилена - 50,21, изопрена - 33,08, ТМК - 9,90, МДГП - 2,24, ДМД - 1,05, ΣX - 0,34, формальдегида - 0,04, воды - 3,14. Водная фаза погона содержит 6,4% ТМК, 1,3% ДМД, 0,08% формальдегида, 0,40% ΣX, вода - остальное.

Органическую часть погона смешивают при комнатной температуре с кубовым продуктом и выдерживают в автоклаве при комнатной температуре и перемешивании в течение 1 ч. Затем последовательно выгружают из автоклава масляную и водную фазы. В результате экстракции извлекают из кубовой жидкости 10.9 г растворенных в ней органических веществ.

Разделяют экстракт на лабораторной ректификационной колонке (10 Т.Т.) и последовательно выделяют три фракции: изобутилен, изопрен и легкокипящие органические соединения. В результате разгонки собирают 166 г изобутилена, 90 г изопрена и 38 г фракции следующего состава (мас.%): МДГП - 13,1, ДМД - 1,5, ТМК - 35,3, ПС - 2,0, ΣДС - 0,7, ΣХ - 4,3, тяжелый остаток - 1,4, формальдегид - 0,1, вода - остальное.

Без учета рецикла органической фазы, выделенной при разделении погона реакционно- дистилляционной колонны, выход изопрена на превращенный изобутилен составляет 94,0% при конверсии изобутилена 25,25%. Выход целевого продукта в расчете на превращенный формальдегид с учетом формальдегида, выделившегося при разложении ДМД. составляет 89,5%. Конверсия формальдегида - 99,1%, конверсия ДМД, - 95,0%. Основные результаты опыта представлены в табл.1.1 и 1.2.

Пример 2

Опыт проводят аналогично примеру 1, однако в первой реакционной зоне (извлечения изобутилена) поддерживают температуру 80°С и давление 18 атм. Результаты опыта представлены в табл. 1.1 и 1.2.

Пример 3

Опыт проводят аналогично примеру 1, однако в первой реакционной зоне поддерживают температуру 90°С и давление 20 атм. Результаты опыта представлены в табл. 1.1 и 1.2.

Пример 4

Опыт проводят аналогично примеру 1, однако в качестве катализатора используют зерненный сульфокатионит "Lewatit К 1461" в количестве 100 см3, а в качестве сырья заранее приготовленную гомогенную смесь следующего состава (мас.%): изобутилен - 18,60, изобутан - 14,00, ТМК - 48,44, ДМД - 10,65, вода - 8,31. Смесь готовят путем смешения технической С4-фракции, содержащей 47% изобутилена, с изобутиленом, полученным при дегидратации ТМК в кубе реакционно-отгонной колонны при проведении опыта по примеру 3. Скорость подачи смеси 185 г/ч. Продолжительность опыта 2 ч.

После отгонки из реакционной массы углеводородов С4 к кубовому продукту добавляют 55,7 г 37%-ного водного раствора формальдегида и перерабатывают полученную смесь так, как это описано в примере 1. Результаты опыта приведены в табл. 1.1 и 1.2.

Пример 5

Настоящий пример иллюстрирует возможность проведения заявленного способа с использованием в качестве сырья концентрированного изобутилена.

В верхнюю часть стального трубчатого реактора, заполненного 50 см3 зерненного катионита "Amberlist WET 36", подают со скоростью 140 г/ч гомогенную смесь "ТМК-вода-изобутилен-ДМД". Состав сырья имеет следующий вид (мас.%): изобутан - 0,15, изобутилен - 30,85. ТМК - 54,00, вода - 7,00, ДМД - 8,00. Объемная скорость подачи сырья в расчете на изобутилен равна 1,5 ч-1. Опыт проводят при температуре 70°С в течение 1 ч.

После отгонки из реакционной массы углеводородов С4 к кубовому продукту добавляют 45 г 36,5%-ного раствора СН2О и перерабатывают полученную смесь так, как это описано в примере 1. Результаты опыта приведены в табл. 1.1 и 1.2.

Пример 6

Настоящий пример иллюстрирует возможность проведения заявленного способа в полочном реакторе, на первой полке которого проводят исключительно гидратацию изобутилена, а на второй - преимущественно получение предшественников изопрена.

Через стальной трубчатый реактор объемом 50 см3, заполненный зерненным сульфокатионитным катализатором Lewatit К 2629, пропускают сверху вниз при 80°С и давлении 17 атм сырье в виде гомогенной смеси следующего состава (мас.%): ТМК - 54,5, вода - 9,8, i-C4H8 - 24,8, i-C4H10 - 10,6. В расчете на углеводородную фракцию С4 объемная скорость подачи сырья (W) равна 1,3 ч-1. На выходе из реактора реакционная масса поступает в нижнюю часть трубчатого обогреваемого смесителя, заполненного кусочками кварца (фракция 2-4 мм), куда одновременно поступает со скоростью 20 г/ч ДМД, содержащего 3,2% воды. Предварительно установлено, что при смешении реакционной массы на выходе из реактора, содержащей (мас.%): ТМК - 77,06, вода - 4,43, i-C4H8-7,93, i-C4H10 - 10,6, с указанным количеством ДМД образуется стойкая, нерасслаивающаяся в интервале температур от 20 до 80°С смесь следующего состава (мас.%): ТМК - 64,96, вода - 4,20, ДМД - 15,21, i-C4H8 - 6,69, i-C4H10 - 8,94.

Полученная смесь из верха смесителя подается в верхнюю часть аналогичного по конструкции реактора, также заполненного 50 см3 сульфокатионита Lewatit К 2629, в котором поддерживают температуру 80°С, и на выходе из которого реакционная масса дросселируется, охлаждается и разделяется в сепараторе на газовую и жидкую фазы. Газовая фаза пропускается через газовые часы, а освобожденная от углеводородов С4 жидкая фаза собирается в приемнике.

Продолжительность балансового опыта - 5 ч. Пропущено 371,5 г сырья, собрано 364,9 г, в т.ч. жидкости - 323,8 г, газа - 41,6 г, потери 1,8%.

К выгруженной жидкой фазе добавляют 45 г ДМД и полученную смесь перерабатывают так, как это описано в примере 1. Результаты опыта приведены в табл. 1.1 и 1.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2261855C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА С ИСПОЛЬЗОВАНИЕМ СВЧ-ИЗЛУЧЕНИЯ | 2009 |

|

RU2417978C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА С ИСПОЛЬЗОВАНИЕМ СВЧ-ИЗЛУЧЕНИЯ | 2009 |

|

RU2417977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

Предложен способ получения изопрена на основе жидкофазного взаимодействия изобутилена или изобутиленсодержащих фракций углеводородов С4 с водным раствором формальдегида или 4,4-диметилдиоксаном-1,3. Согласно изобретению процесс проводят в двух реакционных зонах. В первой реакционной зоне проводят гидратацию изобутилена при 70-90°С и давлении 15-20 атм в присутствии твердого катионитного катализатора при подаче в эту зону части исходного раствора формальдегида или 4,4-диметилдиоксана-1,3. Исходное сырье подают в эту зону в виде заранее приготовленных жидких гомогенных смесей “триметилкарбинол-углеводороды С4-вода-формальдегид” или “триметилкарбинол-углеводороды С4-вода-4,4-диметилдиоксан-1,3”, взятых в определенном соотношении с учетом сохранения молярного соотношения вода:изобутилен не менее 0,9. Полученную реакционную смесь после отгонки из нее непревращенных углеводородов С4 направляют во вторую реакционную зону вместе с оставшейся частью исходного формальдегида или 4,4-диметилдиоксана-1,3. Во второй зоне процесс проводят при температуре 150-170єC и давлении 5-7 атм в присутствии водорастворимого кислотного катализатора с непрерывной отгонкой легколетучих продуктов реакции и части воды. Причем изобутилен, выделенный из реакционной массы второй реакционной зоны, рециркулируют в первую реакционную зону. Гомогенное сырье получают путем смешения под давлением исходных компонентов с последующим перемешиванием и отделением выделившейся водной фазы. Использование этого сырья позволяет свести к минимуму затраты воды при гидратации изобутилена и резко повысить активность катионитного катализатора, что обеспечивает получение части изопрена и его предшественников уже в первой реакционной зоне. Кроме того, упрощается технология процесса и увеличивается селективность процесса.1 з.п.ф-лы., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

Даты

2004-06-10—Публикация

2002-04-17—Подача