Изобретение относится к способу получения активного материала по схеме «ядро-оболочка» для анода литий-ионного аккумулятора, где в качестве ядра используется непокрытый сферический графит, а в качестве оболочки - неграфитирующийся углеродный материал.

В настоящее время увеличивается потребность в углеродных материалах, используемых в качестве анодных материалов для вторичных источников тока. Однако, для дальнейшего увеличения емкости вторичного источника тока необходимо совершенствовать технологию изготовления анодных материалов в части увеличения их емкости и повышения термической и фазовой стабильности.

Для удовлетворения отмеченных потребностей в качестве активной составляющей анодных материалов могут быть рассмотрены металлы, имеющие возможность образовывать соединения внедрения с литием электрохимическим путем, например, Si, Al, Sn, Sb, Bi, As, Ge и Pb или их сплавы, а также соединения типа BaTiO3. Однако, данные металлы, их сплавы и соли характеризуются большими значениями объемных изменений в процессе эксплуатации из-за интеркаляции-деинтеркаляции в них лития. В связи с этим наблюдается снижение циклических характеристик ресурса элементов вторичного источника тока.

Известен способ получения композита триоксид ванадия/углерод состава: V2O3/C (1) (RU 2747772), который может быть использован в качестве эффективного материала литиевых источников тока. Способ получения композита триоксид ванадия/углерод включает получение водного раствора яблочной или лимонной кислоты и гидроксида ванадия при молярном соотношении, равном (0,75-2):1, сушку и отжиг в инертной атмосфере, при этом осуществляют гидротермальную обработку полученного раствора при температуре 160-200°С и избыточном давлении 617-1554 кПа в течение 12-24 ч, а отжиг ведут при температуре 600-700°С в течение 1-2 ч.

Изобретение позволяет получать композит триоксид ванадия/углерод V2O3/C высокого качества за счет структурной стабильности продукта с морфологией частиц в виде сфер и структурой ядро-оболочка благодаря увеличению толщины оболочки и равномерному распределению частиц компонентов.

Недостатком способа является структурное изменение активного материала покрытия из-за внедрения Li+ и склонность к значительному расходованию материала анода в процессе циклирования.

Известен, анодный материал для вторичного литиевого элемента большой емкости (2) (RU 2304325). Согласно тексту, приведенному в формуле изобретения анодный материал, содержит слой металлической или металлоидной сердцевины, способный к повторяющейся реакции легирования/делегирования литием; слой аморфного углерода, покрывающий поверхность слоя металлической или металлоидной сердцевины, и слой кристаллического углерода, покрывающий слой аморфного углерода. Металлическая сердцевина изготовлена из металлов группы Si, Al, Sn, Sb, Bi, As, Ge и Pb или их сплавов. Аморфный углерод может включать в себя материалы, полученные термической обработкой каменноугольного пека (смолы), нефтяного пека и различных органических материалов. Кристаллический углерод обладает высокой степенью графитации. Предпочтительно используется соотношение слоев 90-10:0,1-50:9-90 масс. % компонента, соответственно.

Способ приготовления вышеуказанного анодного материала содержит следующие этапы: нанесение слоя аморфного углерода на металлическую или металлоидную сердцевину посредством тонкопленочного процесса осаждения, или нанесение пека, или предшественников из органических материалов; термическая обработка для осуществления карбонизации; нанесение суспензии, содержащей кристаллические углеродистые материалы на поверхность слоя аморфного углерода; сушка для формирования слоя кристаллического углерода, или процесс механического сплавления сердцевины с аморфным и кристаллическим углеродом.

Недостатком данного изобретения является наличие металлической или металлоидной сердцевины, материал которой, в случае повреждения, способен к положительным объемным изменениям металла при протекании процесса внедрения лития. Таким образом, уменьшаются циклические характеристики материала и его рабочий ресурс.

Наиболее близкий по технической сущности, прототип способ получения анодного активного материала ядерно-оболочечного типа для литиевых вторичных батарей (3) (RU 2436201). Согласно тексту, приведенному в данном изобретении, анодный активный материал ядерно-оболочечного типа для литиевых вторичных батарей содержит ядро из углеродсодержащего материала, полученного путем сухого покрытия ядра из углеродсодержащего материала оболочкой, содержащей материал с положительным температурным коэффициентом линейного расширения. При этом заявлено, что углеродсодержащий материал для использования не ограничен каким-либо специфической составляющей и может содержать углерод с низкой и высокой степенью кристалличности.

Один из основных компонентов оболочки материала - BaTiO3, включая основной компонент с добавками (0,1-1,5 масс. %) La, Се, Nd, Pr, Sm, Gd, Nb, Bi, Sb, Та или Y, или электропроводные полимерные смолы размером менее 1 мкм. Оболочка может дополнительно содержать, по меньшей мере, один оксид металла, такой как диоксид титана или оксид лития-титана «шпинельного» типа, или их сочетание.

Недостатком способа является: наличие объемных изменений материала вследствие процесса интеркаляции ионов лития в кристаллическую структуру, приводящее к ее разрушению и снижению показателя проводимости электронов.

Основной задачей настоящего изобретения является устранение вышеупомянутых недостатков и получение активного материала для вторичных источников тока, имеющего высокие показатели разрядной емкости и обладающего стабильностью при циклических изменениях ресурса.

Еще одной задачей настоящего изобретения является устранение трудо- и энергозатрат, многостадийности процесса, введение процесса получения в непрерывном режиме.

Поставленная задача решается тем, что в предложенном способе получения активного материала для анода структуры «ядро-оболочка» литий-ионного аккумулятора, в качестве ядра выступает сферический непокрытый графит, а в качестве оболочки прекурсор углеродного неграфитирующегося материала. Суспензия из графита природного в сферическом виде в водном растворе прекурсора углерода-полиакрилата натрия и стабилизатора седиментации - поливинилпирролидона подается в систему для распылительной сушки. Время перемешивания суспензии до образования однородной смеси для подачи в систему распылительной сушки не менее 30 мин. Массовое соотношение материалов графит/полиакрилат натрия/поливинилпирролидон составляет 72,7:18,2:9,1 масс. %, соответственно. Нанесение покрытия, прекурсора углеродного неграфитирующегося материала, на сферический непокрытый графит производится из газовой фазы в системе распылительной сушки при температуре 160±5°С, мощности аспиратора 60%, расходе подачи суспензии 10 мл/мин и расходе распыляемого воздуха 660 л/ч. Далее проводится процесс карбонизации при температуре не менее 800°С с выдержкой при конечной температуре не менее 30 мин.

Полученный углеродный анодный материал имеет зольность 0,01 масс. % и разрядную емкость первого цикла 309 мА×ч/г. Такой показатель как зольность очень важен, так как зольный остаток состоит, преимущественно, из кислородных соединений металлов, которые в исходном графите могут находиться в элементном виде либо соединений-полупроводников. Низкий показатель зольности важен для процесса интеркаляци/деинтеркаляции поскольку именно углерод является активным элементом для внедрения ионов лития. Высокое содержание примесей может привести к замедленному внедрению ионов лития в анодный материал, что может повлечь за собой увеличение времени заряда и снижение емкости. Помимо этого, наличие металлов в активном материале может привести к структурным разрушениям анода в ходе циклирования за счет объемных изменений металлов. Разрядная емкость первого цикла - один из ключевых электрохимических показателей, поскольку показывает работоспособность активного материала анода. Коммерческие образцы анодных материалов для литий-ионного аккумулятора имеют разрядную емкость первого цикла не менее 300 мА×ч/г.

Предложенный способ получения активного материала структуры «ядро-оболочка» для анода литий-ионного аккумулятора позволяет получить материал с заданным гранулометрическим составом, химической чистотой, виброплотностью, удельной поверхностью и электрохимическими характеристиками (разрядная емкость, кулоновская эффективность).

Отличительным признаком предлагаемого способа является то, что нанесение слоя углеродного прекурсора неграфитирующейся оболочки на ядро сердцевину - сферический непокрытый графит, производится из газовой фазы в системе распылительной сушки, с последующей карбонизацией при температуре 800°С, не менее.

Известно, что нанесение с помощью распылительной сушки - это метод нанесения, который легко масштабировать, он обеспечивает непрерывность процесса, однородность покрытия, меньший расход материала покрытия и более высокий выход покрытого продукта.

В системе распылительной сушки суспензия активного материала распыляется на капли и жидкость в каждой капле испаряется в потоке горячего воздуха равномерно, во всех точках поверхности, в результате чего остается сухой порошок активного материала. Большие количества могут быть получены распылением большего объема в течение более длительного времени без изменения условий, в которых находятся каждая отдельная капля, что облегчает масштабируемость процесса и переход от лабораторного оборудования к промышленным аналогам, а также способствует организации непрерывного процесса за счет непрерывной подачи питательной суспензии.

Применение распылительной сушки позволяет добиться хорошего взаимодействия всех компонентов и получить гранулы с заданным размером и микроструктурой, что приводит к улучшению упаковочных свойств и электрохимических характеристик для их дальнейшего применения в отрицательном электроде.

При выполнении данной работы для нанесения покрытия в системе распылительной сушки использовали суспензию, состоящую из непокрытого сферического графита, являющегося материалом, образующим ядро в системе «ядро-оболочка» и прекурсора углерода - полиакрилата натрия с высокой молекулярной массой и поливинилпирролидона в качестве поверхностно-активного вещества для увеличения стабильности суспензии, в соотношении 72,7:18,2:9,1 масс. %, соответственно, в дистиллированной воде. Соотношение составляющих суспензию частей подобрано опытным путем на основе проведенных экспериментальных работ.Соотношение графит:полиакрилат натрия является оптимальным для получения стабильных электрохимических характеристик: разрядной емкости (309 мА×ч/г), кулоновской эффективности первого (77%) и последующих (99,1-99,3%) циклов.

Недостаток покрытия, в соотношении графит:полиакрилат натрия, снижает емкость (начальная кулоновская эффективность менее 70%), что близко к значению кулоновской эффективности непокрытого графита и может свидетельствовать о недостаточном образовании оболочки на поверхности ядра. Избыток покрытия, в соотношении графит:полиакрилат натрия, способствует получению неоднородного и нестабильного слоя на графите, образование которого негативно сказывается на электрохимических характеристиках анодного материала (разрядная емкость циклов, начиная со второго, варьируется от 218 до 220 мА×ч/г, кулоновская эффективность последующих циклов изменяется от 97,3 до 99,1%,).

Избыточное количество поверхностно-активного вещества - поливинилпирролидона - приводит к снижению разрядной емкости первого цикла (до 230 мА×ч/г), поскольку занимает большую площадь поверхности графита, тем самым уменьшая возможность взаимодействия графита и полиакрилата натрия. Меньшее, чем в заявленном способе, содержание поливинилпирролидона приводит к образованию нестабильной суспензии графита с полиакрилатом, наблюдается повышенная седиментация и агломерация частиц графита, что осложняет процесс нанесения оболочки на ядро.

Время перемешивания суспензии до образования однородной смеси для подачи в систему распылительной сушки не менее 30 мин. Меньшее время не позволяет полностью провзаимодействовать всем материалам суспензии и образовать покрытие на графите. Удаление растворителя из приготовленной питательной суспензии проводили в системе распылительной сушки при температуре 160±5°С, мощности аспиратора 60%, расходе подачи питательной суспензии 10 мл/мин. и расходе распыляемого воздуха 660 л/ч. Все параметры процесса подобраны опытным путем. Меньшая температура сушки не обеспечивает достаточной скорости и глубины протекания процесса удаления растворителя. Более высокая температура приводит к разложению материала покрытия (прекурсора углерода - полиакрилата натрия), что затрудняет образование структуры ядро-оболочка. Мощность аспиратора влияет на время нахождения высушиваемого материла в сушильной камере. При мощности аспиратора выше 60% не происходит полного удаления растворителя, материал остается влажным и налипает на стенках сушильной камеры и циклона, что затрудняет его дальнейшую обработку и влияет на количественный выход продукта. При расходе подачи суспензии выше 10 мл/мин. также не успевает удаляться влага из материала, поскольку большее количество частиц одновременно попадает в зону сушки. Расход распыляемого воздуха влияет на размер образуемых при распылении капель. Чем он выше, тем меньше капли и соответственно меньше время, необходимое для удаления растворителя из каждой капли. Далее проводится процесс карбонизации при температуре не менее 800°С с выдержкой при конечной температуре не менее 30 минут. При температуре до 250°С протекают процессы термодесорбции газов и паров воды, в интервале 250-600°С последовательно происходят поликонденсация и деструкция полимерной оболочки, в интервале 600-800°С протекают процессы формирования коксовой структуры углеродной оболочки вокруг ядра-графита. Нагрев выше 800°С не вносит существенных изменений в характеристики получаемого анодного материала. Выдержка при 800°С необходима для стабилизации процессов усадки после прошедшей карбонизации. Выдержка при конечной температуре менее 30 минут не позволяет получить конечный материал с необходимыми характеристиками.

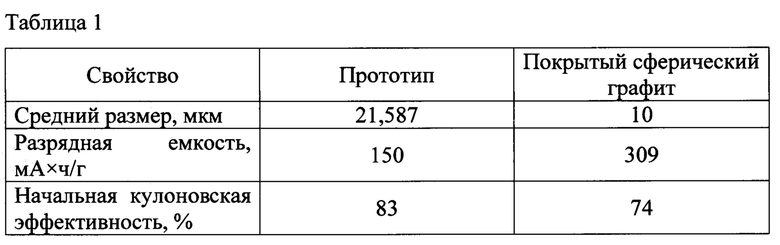

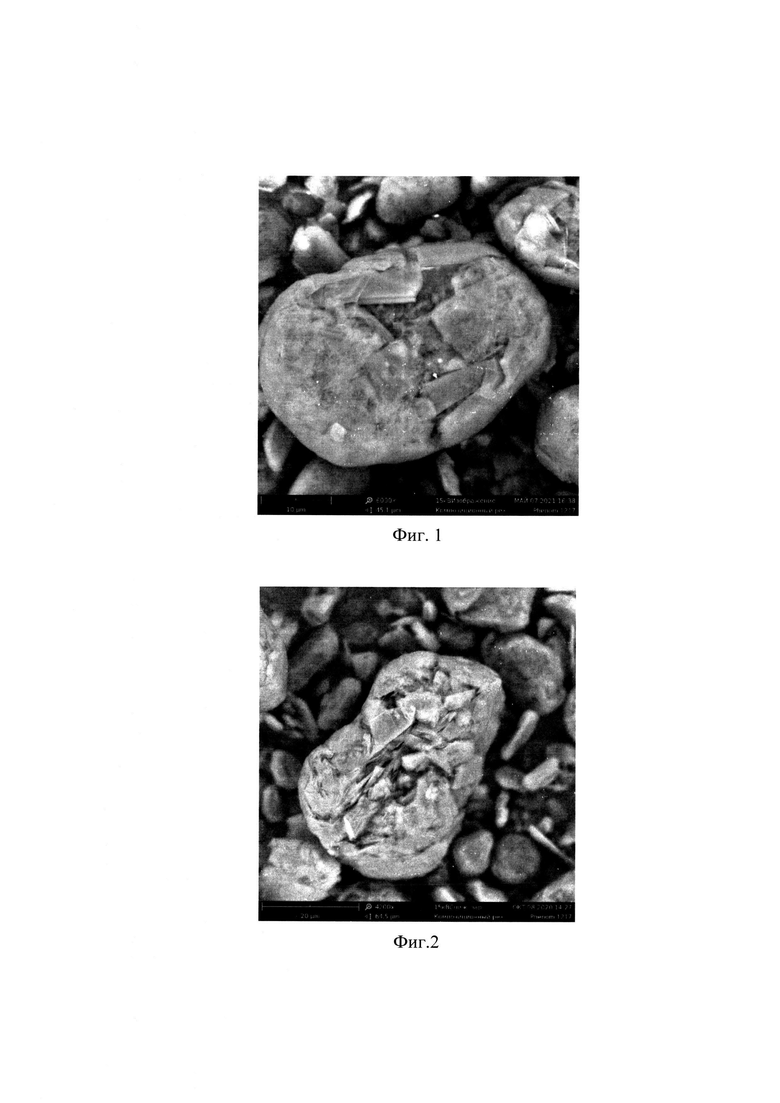

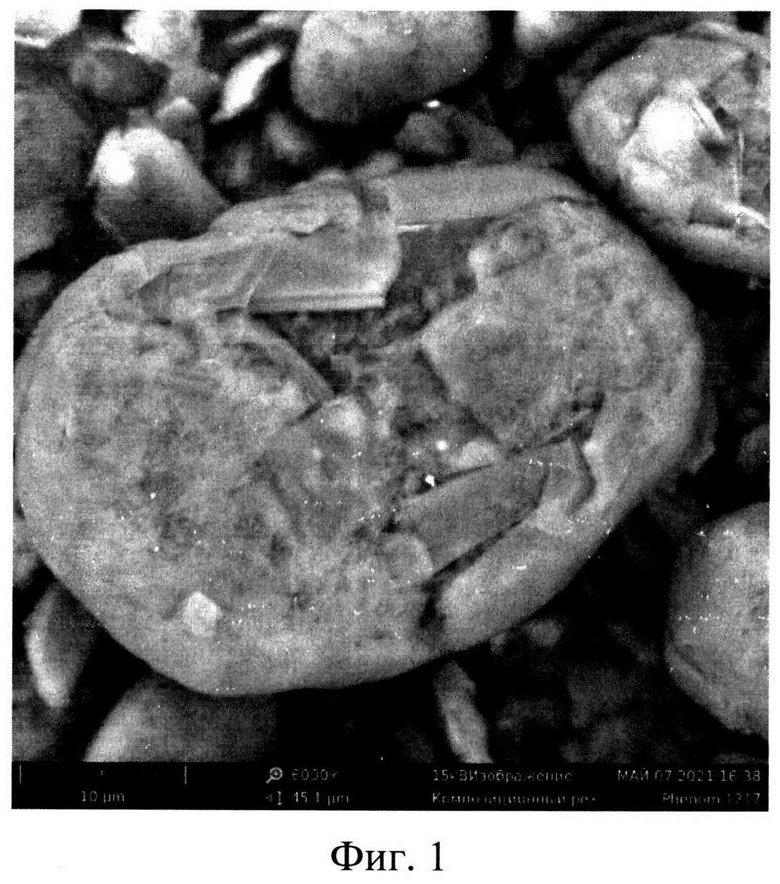

При микроскопическом анализе полученного порошка графита с нанесенным прекурсором углерода визуально наблюдается однородное покрытие частиц графита полимерной пленкой (фиг. 1) по сравнению с непокрытым сферическим графитом (фиг. 2).

Примеры конкретного исполнения:

Пример 1

Готовили суспензию, смешением непокрытого сферического графита, (ТУ 08.99.29-319-00200851) в количестве 8 г, прекурсора углерода - полиакрилата натрия с высокой молекулярной массой (ТУ 20.59.59-001-13857618) в количестве 2 г и поливинилпирролидона (ТУ 9365-002-46270704) в количестве 1 г в дистиллированной воде в количестве 500 г. Подготовку суспензии полиакрилата натрия с поливинилпирролидоном и непокрытым сферическим графитом проводили в стеклянном стакане с применением магнитной мешалки HMS-102-4. Время перемешивания суспензии до образования однородной суспензии для подачи в систему распылительной сушки 30 мин. Удаление растворителя из приготовленной питательной суспензии проводили в системе распылительной сушки Mini Spray Dryer В-290 при температуре 160±5°С, мощности аспиратора 60%, расходе подачи питательной суспензии 10 мл/мин и расходе распыляемого воздуха 660 л/ч.

Далее проводится процесс карбонизации в муфельной печи СНОЛ-1,6.2,5.1/11-И2М при температуре 800°С с выдержкой при конечной температуре 30 мин.

Пример 2

Материал изготовили аналогично примеру 1 с отличиями:

- время перемешивания суспензии до образования однородной смеси для подачи в систему распылительной сушки 40 мин.;

- временной интервал температурной выдержки при 850°С составил 60 мин. Изменение показателей на конечные свойства получаемого материала не оказывают существенного влияния.

Основные сравнительные характеристики полученного по описанной технологии покрытого графита с материалом прототипа приведены в таблице 1 - Основные характеристики прототипа и покрытого по описанной технологии сферического графита.

Выводы:

1. Технология с использованием жидкостного покрытия обеспечивает получение более равномерного и однородного слоя оболочки на материале ядра порядка 0,5 мкм на подавляющем числе частиц.

2. Возможность проведения процесса нанесения углеродсодержащего покрытия на непокрытый сферический графит в непрерывном режиме, соответственно, исключение многостадийности процесса и снижение количества единиц оборудования. Исключение из цикла мельниц и комплектующих к ним. А также уменьшение потерь материала при загрузках и выгрузках из мельниц и потерь в виде пыли и аэрозолей.

3. Достижение достаточной разрядной емкости получаемого материала (309 мА⋅ч/г), поддержание начальной кулоновской эффективности на уровне 74%.

Источники информации:

1. Патент РФ №RU 2436201, КОКАМ КО., Лтд. (KR). МПК Н01М 4/13, Н01М 10/052. Анодный активный материал ядерно-оболоченного типа для литиевых вторичных батарей, способ приготовления этого материала и литиевые вторичные батареи, содержащие этот материал / Хонг Джи-Джун (KR), Ко Сунг-Тае (KR), Хео Йун-Джеонг (KR). оп. 10.12.2011 Бюл. №34, 3. №2009130484, 16.12.2008.

2. Патент РФ №RU 2747772, Федеральное государственное бюджетное учреждение науки Институт химии твердого тела Уральского отделения Российской академии наук (RU). МПК C01G 31/02, С01В 32/15, В82В 3/00, B82Y 30/00, B82Y 40/00, Н01М 4/1391, Н01М 4/48, H01G 4/008, H01G 9/042. Способ получения композита триоксид ванадия/углерод / Захарова Галина Степановна (RU). оп. 13.05.2021 Бюл. №14, 3. №2020129831, 10.09.2020.

3. Патент РФ №RU 2304325, ЭЛ ДЖИ КЕМ, ЛТД. (KR). МПК Н01М 4/02, Н01М 10/40. Анодный материал для вторичного литиевого элемента большой емкости / Ким Я-Мин (KR), Ли Ки-Янг (KR), Ли Сео-Дзае (KR), Рох Сук-Миунг (KR), Квон Оу-Дзунг (KR). оп. 10.08.2007 Бюл №22, 3. №2005136217/09, 25.06.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кремний-углеродный материал отрицательного электрода литий-ионного аккумулятора и способ его приготовления (варианты) | 2020 |

|

RU2767168C1 |

| Способ получения композита ортованадат лития/углерод | 2018 |

|

RU2683094C1 |

| АКТИВНЫЙ МАТЕРИАЛ АНОДА ДЛЯ ЛИТИЕВЫХ БАТАРЕЙ, ИМЕЮЩИЙ СЕРДЦЕВИНУ И ОБОЛОЧКУ, СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА И ЛИТИЕВАЯ БАТАРЕЯ, ВКЛЮЧАЮЩАЯ ЭТОТ МАТЕРИАЛ | 2007 |

|

RU2412506C1 |

| АНОДНЫЙ АКТИВНЫЙ МАТЕРИАЛ ЯДЕРНО-ОБОЛОЧЕЧНОГО ТИПА ДЛЯ ЛИТИЕВЫХ ВТОРИЧНЫХ БАТАРЕЙ, СПОСОБ ПРИГОТОВЛЕНИЯ ЭТОГО МАТЕРИАЛА И ЛИТИЕВЫЕ ВТОРИЧНЫЕ БАТАРЕИ, СОДЕРЖАЩИЕ ЭТОТ МАТЕРИАЛ | 2008 |

|

RU2436201C2 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| ПРОТИВОЭЛЕКТРОД ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2758201C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-СЕРНОГО АККУМУЛЯТОРА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-СЕРНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2016 |

|

RU2654856C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИТА УГЛЕРОД - ДИСУЛЬФИД МОЛИБДЕНА | 2021 |

|

RU2777083C1 |

| Способ создания однородного углеродного покрытия с контролируемой толщиной на поверхности катодного материала для металл-ионных аккумуляторов и катодный материал, полученный указанным способом | 2019 |

|

RU2723638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2008 |

|

RU2390078C1 |

Изобретение относится к способу получения активного материала по схеме «ядро-оболочка» для анода литий-ионного аккумулятора. Суспензия из графита природного в сферическом виде в водном растворе прекурсора углерода-полиакрилата натрия и стабилизатора седиментации - поливинилпирролидона подается в систему для распылительной сушки. Время перемешивания суспензии до образования однородной смеси для подачи в систему распылительной сушки не менее 30 мин. Массовое соотношение материалов графит/полиакрилат натрия/поливинилпирролидон составляет 72,7:18,2:9,1 мас.% соответственно. Нанесение покрытия, прекурсора углеродного неграфитирующегося материала, на сферический непокрытый графит производится из газовой фазы в системе распылительной сушки при температуре 160±5°С, мощности аспиратора 60%, расходе подачи суспензии 10 мл/мин и расходе распыляемого воздуха 660 л/ч. Далее проводится процесс карбонизации при температуре не менее 800°С с выдержкой при конечной температуре не менее 30 мин. Техническим результатом является получение активного материала для вторичных источников тока, имеющего высокие показатели разрядной емкости и обладающего стабильностью при циклических изменениях ресурса, устранение трудо- и энергозатрат, многостадийности процесса, введение процесса получения в непрерывном режиме. 2 ил., 1 пр., 1 табл.

Способ получения активного материала для анода структуры «ядро-оболочка» литий-ионного аккумулятора, заключающийся в нанесении на ядро из углеродного материала оболочки из углеродсодержащего материала из газовой фазы в системе распылительной сушки и дальнейшей карбонизации полученного материала, отличающийся тем, что в качестве ядра используется сферический непокрытый графит, а в качестве оболочки - прекурсор углеродного неграфитирующегося материала, состоящий из полиакрилата натрия с высокой молекулярной массой и поливинилпирролидона, смешанные в соотношении 72,7:18,2:9,1 мас.% соответственно, в дистиллированной воде в течение не менее 30 мин, при этом распылительная сушка производится при температуре 160±5°С, мощности аспиратора 60%, расходе подачи материала 10 мл/мин и расходе распыляемого воздуха 660 л/ч, а карбонизация проводится при температуре не менее 800°С с выдержкой при конечной температуре не менее 30 мин.

| АНОДНЫЙ АКТИВНЫЙ МАТЕРИАЛ ЯДЕРНО-ОБОЛОЧЕЧНОГО ТИПА ДЛЯ ЛИТИЕВЫХ ВТОРИЧНЫХ БАТАРЕЙ, СПОСОБ ПРИГОТОВЛЕНИЯ ЭТОГО МАТЕРИАЛА И ЛИТИЕВЫЕ ВТОРИЧНЫЕ БАТАРЕИ, СОДЕРЖАЩИЕ ЭТОТ МАТЕРИАЛ | 2008 |

|

RU2436201C2 |

| Способ получения композита триоксид ванадия/углерод | 2020 |

|

RU2747772C1 |

| АНОДНЫЙ МАТЕРИАЛ ДЛЯ ВТОРИЧНОГО ЛИТИЕВОГО ЭЛЕМЕНТА БОЛЬШОЙ ЕМКОСТИ | 2004 |

|

RU2304325C2 |

| EP 3580798 B1, 06.05.2020 | |||

| CN 111816876 A, 23.10.2020. | |||

Авторы

Даты

2022-12-19—Публикация

2022-03-17—Подача