Область техники, к которой относится изобретение

Изобретение относится к узлу бака питателя канала распределения стекла, который предназначен для формирования капель расплавленного стекла. Уровень техники

При производстве стеклянных изделий, таких как бутылки, химические стаканы, бутылки, обычно называемые полым стеклом, подходящий состав расплавляется в плавильной печи для получения расплавленного стекла. Расплавленное стекло транспортируется по распределительным каналам («питателям») от печи к формовочным машинам, формирующим изделия.

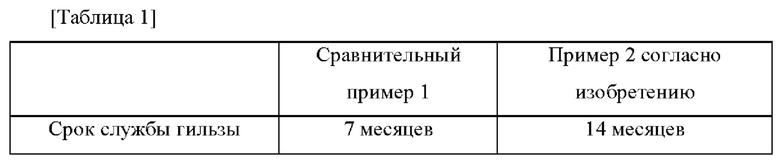

Распределительный канал заканчивается узлом бака питателя («узел бака» или «оконечная часть канала распределения стекла»). Как схематично показано на фиг. 1, узел 10 бака питателя обычно содержит

- бак питателя 11 («чашу питателя»);

- проточную шайбу 14 («кольцевую гильзу»);

- плунжер 12, выполненный с возможностью движения вверх и вниз для удержания или отталкивания расплавленного стекла через проточную шайбу 14 для формирования капли,

- гильза 16, которая в целом выполнена с возможностью вращения, и положением которой по высоте можно управлять, в частности, чтобы блокировать поступление расплавленного стекла до проточной шайбы, чтобы иметь возможность ее заменить.

Капли, сформированные с использованием узла бака питателя, обычно распределяются до формовочных машин с использованием направляющих.

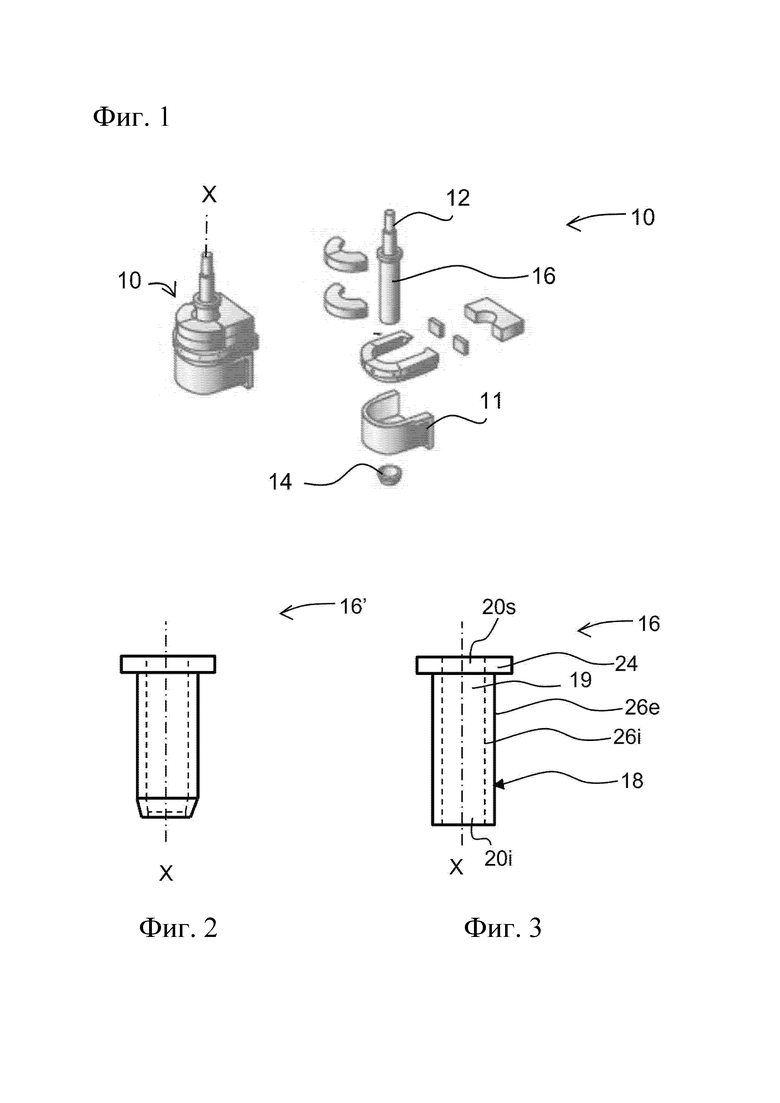

На фиг. 2-3 схематично показаны в продольном разрезе два примера обычных гильз. Гильза 16 на правом изображении, имеющая ось х, обычно содержит

- цилиндрическую втулку 18, имеющую ось X, которая обычно является вертикальной и которая имеет круглое поперечное сечение, и проход 19 которой открывается на ее верхнем и нижнем концах через верхнее отверстие 20s и нижнее отверстие 20i, соответственно, и

- поперечную кромку 24 на верхнем конце втулки.

Втулка 18 снаружи ограничена радиально внешней боковой поверхностью 26е, а внутри - радиально внутренней боковой поверхностью 26i.

Нижний конец втулки может быть скошен, как в гильзе 16' варианта осуществления с левого изображения фиг. 2, которая обычно называется гильзой для так называемой технологии «системы дозирования».

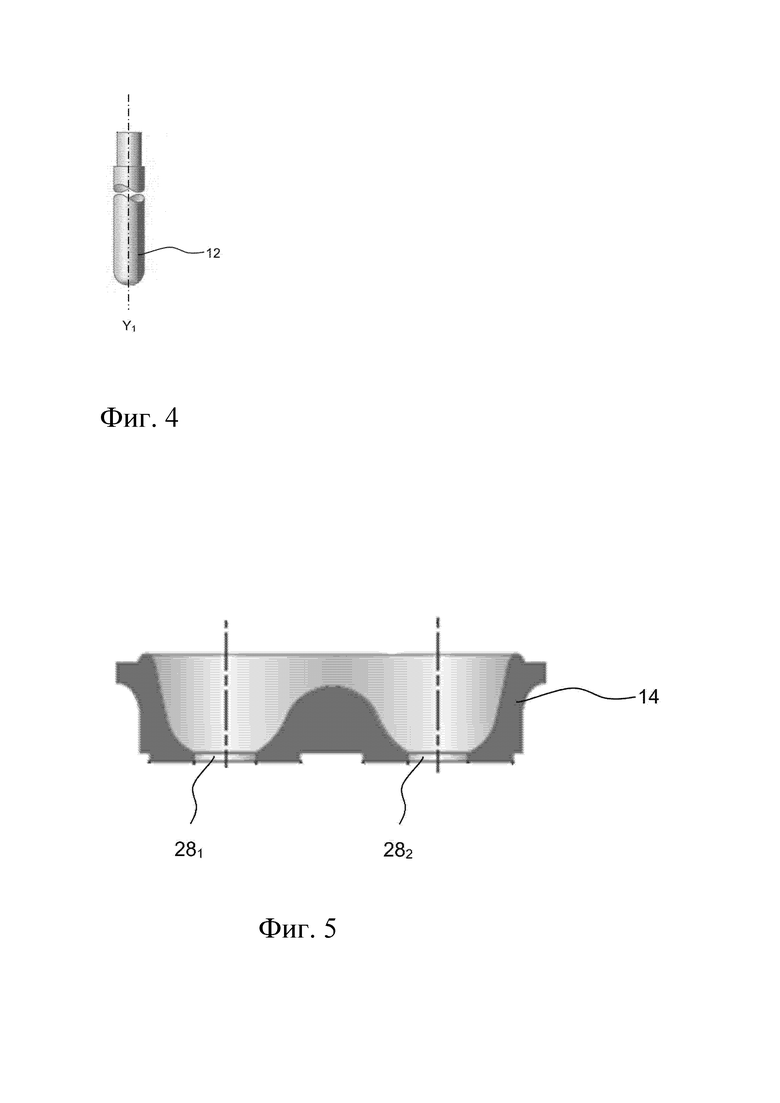

Проход 19 втулки обеспечивает возможность вертикального скольжения плунжера 12, такого как показанный на фиг. 4. Плунжер, имеющий ось Y1, может иметь корпус цилиндрической формы, который обычно образован вращением или с конической формой. Нижний конец плунжера может, в частности, иметь форму полусферы или быть плоским.

Фиг. 5 представляет собой схематический разрез проточной шайбы 14 с двумя отверстиями 281 и 282.

Гильза является крайне важным элементом. В частности, поломка гильзы подразумевает длительный период простоя для ремонта производственной линии.

Существует постоянная потребность в увеличении периода времени между двумя заменами гильзы.

Задача настоящего изобретения заключается в по меньшей мере частичном удовлетворении этой потребности.

ЕР 1599 424 (или US 2006/0213226) описывает узел бака питателя канала распределения стекла. В гильзе расположены два плунжера. Внутренняя поверхность гильзы не имеет выступов.

В патентах FR 625 493 и NL 6 505 096 описан узел бака питателя, который содержит только один плунжер и только одно выпускное отверстие.

Описание изобретения

Раскрытие сущности изобретения

Таким образом, изобретение относится к узлу бака питателя канала распределения стекла, причем узел содержит одиночную гильзу, называемую «бороздчатой гильзой», по меньшей мере два плунжера и одиночную проточную шайбу, причем плунжеры расположены в гильзе по меньшей мере частично, причем на внутренней поверхности гильзы выполнено более трех бороздок, каждая из которых содержит в нижней части гильзы, предназначенной для контакта с расплавленным стеклом, нижнюю часть, которая проходит более чем по 10% длины нижней части, и имеет длину, измеренную вдоль бороздки, составляющую более 0,1, а предпочтительно менее 2, длины нижней части, причем длина нижней части измеряется вдоль оси (X) гильзы.

Это обусловлено тем, что изобретатели совершенно случайно обнаружили, что такие бороздки неожиданно позволяют увеличить срок службы гильзы и, следовательно, позволяют увеличить период времени до ее замены.

Изобретение также относится к бороздчатой гильзе, сформированной для узла бака питателя в соответствии с изобретением. В одном варианте осуществления внутренний диаметр D гильзы больше 12 см.

В узле бака питателя в соответствии с изобретением или независимо от такого узла бороздчатая гильза может дополнительно содержаться один или несколько из следующих дополнительных признаков:

- нижняя часть гильзы проходит по более 15%, предпочтительно по более 20%, предпочтительно по более 25% и/или по менее 70%, предпочтительно по менее 65%, предпочтительно по более 60% длины гильзы;

- нижняя часть бороздки, предпочтительно любой бороздки, проходит по более 20%, предпочтительно по более 30%, предпочтительно по более 40%, предпочтительно по более 50%, предпочтительно по более 70%, предпочтительно по более 80%, предпочтительно по более 90%, предпочтительно по существу по 100% длины нижней части гильзы;

- нижняя часть бороздки, предпочтительно любой бороздки, имеет длину, измеренную вдоль бороздки, которая составляет менее 2, предпочтительно менее 1,8, предпочтительно менее 1,6, предпочтительно менее 1,4 длины нижней части гильзы, и/или более 0,1, предпочтительно более 0,2, предпочтительно более 0,3, предпочтительно более 0,4, предпочтительно более 0,5, предпочтительно более 0,7, предпочтительно более 0,8, предпочтительно более 0,9, предпочтительно более 1,0, или более 1,1 длины нижней части гильзы;

- бороздка, предпочтительно любая бороздка, проходит по более 2%, предпочтительно более 4%, предпочтительно более 6%, предпочтительно более 8%, предпочтительно более 10%, предпочтительно более 15%, предпочтительно более 20%, предпочтительно более 25%, предпочтительно более 30%, предпочтительно более 35%, предпочтительно более 40%, предпочтительно более 45%, предпочтительно более 50%, предпочтительно более 55%, предпочтительно более 60%, предпочтительно более 65%, предпочтительно более 70%, предпочтительно более 75%, предпочтительно более 80%, предпочтительно более 85%, предпочтительно более 90%, предпочтительно более 95%, предпочтительно по существу более 100% длины гильзы;

- бороздка, предпочтительно любая бороздка, имеет длину, измеренную вдоль бороздки, которая составляет менее 2, предпочтительно менее 1,8, предпочтительно менее 1,6, предпочтительно менее 1,4 длины гильзы и/или предпочтительно более 0,02, предпочтительно более 0,04, предпочтительно более 0,06, предпочтительно более 0,08, предпочтительно более 0,1, предпочтительно более 0,15, предпочтительно более 0,2, предпочтительно более 0,25, предпочтительно более 0,3 предпочтительно более 0,35, предпочтительно более 0,4, предпочтительно более 0,45, предпочтительно более 0,5, предпочтительно более 0,55, предпочтительно более 0,6, предпочтительно более 0,65, предпочтительно более 0,7, предпочтительно более 0,75, предпочтительно более 0,8, предпочтительно более 0,85, предпочтительно более 0,9, предпочтительно более 0,95, предпочтительно более 1,0 длины гильзы;

- количество бороздок на внутренней поверхности меньше или равно (0,057 * D + 4,05) и больше или равно (0,048 * D - 2,43), где D - это диаметр верхнего отверстия гильзы в мм;

- количество бороздок предпочтительно больше или равно 8, или больше 10, или больше 12, или больше 15;

- минимальная глубина каждой бороздки составляет более 2 мм, предпочтительно более 3 мм, предпочтительно более 4 мм и/или менее 10 мм, предпочтительно менее 9 мм, предпочтительно менее 8 мм, предпочтительно менее 7 мм, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- разница между максимальной глубиной и минимальной глубиной любой бороздки составляет менее 4 мм, предпочтительно менее 3 мм, предпочтительно менее 1 мм, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- глубина каждой бороздки постоянна по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- максимальная ширина бороздки, предпочтительно любой бороздки, составляет более 10 мм, предпочтительно более 15 мм и/или менее 30 мм, предпочтительно менее 25 мм, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- средняя ширина бороздки, предпочтительно любой бороздки, составляет более 10 мм, предпочтительно более 15 мм и/или менее 30 мм, предпочтительно менее 25 мм, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- разница между минимальной шириной и максимальной шириной бороздки, предпочтительно любой бороздки, составляет менее 5 мм, предпочтительно менее 4 мм, предпочтительно менее 2 мм, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- предпочтительно, все бороздки имеют по существу одинаковую ширину, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- все бороздки имеют одинаковую форму;

- бороздки проходят по существу параллельно друг другу;

- в одном варианте осуществления направление бороздки в любой точке бороздки образует с осью гильзы угол 6 менее 10°, менее 5°, предпочтительно менее 2°, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- в одном варианте осуществления направление бороздки в любой точке бороздки образует с осью гильзы угол 0 более 5°, предпочтительно более 6°, предпочтительно более 7° и/или менее 30°, предпочтительно менее 28°, предпочтительно менее 26°, предпочтительно менее 25°, по меньшей мере в нижней части гильзы, предпочтительно по всей длине бороздки;

- гильза имеет фланец на верхнем конце и/или имеет коническую внешнюю форму на нижнем конце;

- гильза изготовлена из спеченного или расплавленного материала, предпочтительно спеченного;

- внутренняя поверхность гильзы имеет в целом цилиндрическую форму (то есть без учета бороздок), предпочтительно с круглым поперечным сечением;

- гильза выполнена с возможностью перемещения поступательно, предпочтительно вертикально поступательно;

- гильза выполнена из керамического материала.

Узел бака питателя согласно настоящему изобретению может также включать один или несколько из следующих опциональных признаков:

- количество плунжеров больше или равно 3 и/или меньше или равно 4;

- в одном варианте осуществления количество плунжеров равно 2;

- проточная шайба имеет количество отверстий, равное количеству плунжеров. В этом варианте осуществления нижний конец каждого плунжера обращен к отверстию соответствующей проточной шайбы;

- в одном варианте осуществления узел бака питателя содержит первый и второй плунжеры, и нижний конец первого и второго плунжеров обращен к первому и второму отверстию проточной шайбы, соответственно, причем предпочтительно первый и второй плунжеры расположены коаксиально относительно первого и второго отверстий проточной шайбы соответственно.

Изобретение также относится к печи для производства полых стеклянных изделий, в частности, из натронной извести, боросиликата, фторсодержащего опалового или хрустального стекла, при этом печь содержит бороздчатую гильзу в соответствии с настоящим изобретением и/или узел бака питателя в соответствии с настоящим изобретением.

В узле бака питателя в соответствии с настоящим изобретением уровень расплавленного стекла определяет границу между нижней и верхней частями гильзы и, следовательно, между нижней и верхней частями каждой бороздки.

Производимые стеклянные изделия могут, в частности, представлять собой бутылки, стаканы, горшки и, в более общем смысле, любые емкости, которые могут вмещать жидкость, крем или пасту.

Изобретение, кроме того, относится к способу изготовления гильзы узла бака питателя в соответствии с изобретением, в котором для увеличения срока службы гильзы на внутренней поверхности гильзы предусматривают более трех бороздок, каждая из которых содержит в нижней части гильзы, предназначенной для контакта с расплавленным стеклом, нижнюю часть, которая проходит более чем по 10% длины нижней части, и имеет длину, измеренную вдоль бороздки, составляющую более 0,1, а предпочтительно менее 2, длины нижней части, причем длина нижней части измеряется вдоль оси (X) гильзы.

Определения

Если не указано иное, длина бороздки - это ее длина, измеренная вдоль изгиба бороздки.

Длину гильзы измеряют по ее оси X между ее нижним и верхним концами. То же справедливо и для нижней части гильзы.

бороздка «проходит» более чем на х% длины гильзы, когда длина бороздки, измеренная по оси X, превышает х% длины гильзы.

Угол между двумя направлениями - это угол между двумя плоскостями, перпендикулярными этим двум направлениям, соответственно.

Плунжер «расположен в гильзе», когда во время работы он взаимодействует с этой гильзой для образования капель.

В настоящем описании прилагательные «нижний», «верхний», горизонтальный, «вертикальный» и т.д. определены относительно рабочего положения, как показано на чертежах, где V - это вертикальное направление.

Если не указано иное, «содержать», «включать» или «иметь» следует толковать в широком смысле, без ограничения.

Краткое описание чертежей

Другие особенности и преимущества изобретения будут ясны при чтении следующего подробного описания и изучении прилагаемых чертежей, на которых:

- [Фиг. 1] На фиг. 1, описанной во вступлении, схематично показан обычный узел бака питателя в собранном состоянии на левом изображении и в разобранном виде на правом изображении;

- [Фиг. 2-3] Фиг. 2 -3 представляет собой схематический продольный разрез двух примеров обычных гильз;

- [Фиг.4] Фиг. 4 представляет собой схематический вид спереди примера плунжера с круглым концом;

- [Фиг. 5] Фиг. 5 представляет собой схематический продольный разрез примера проточной шайбы с двумя отверстиями;

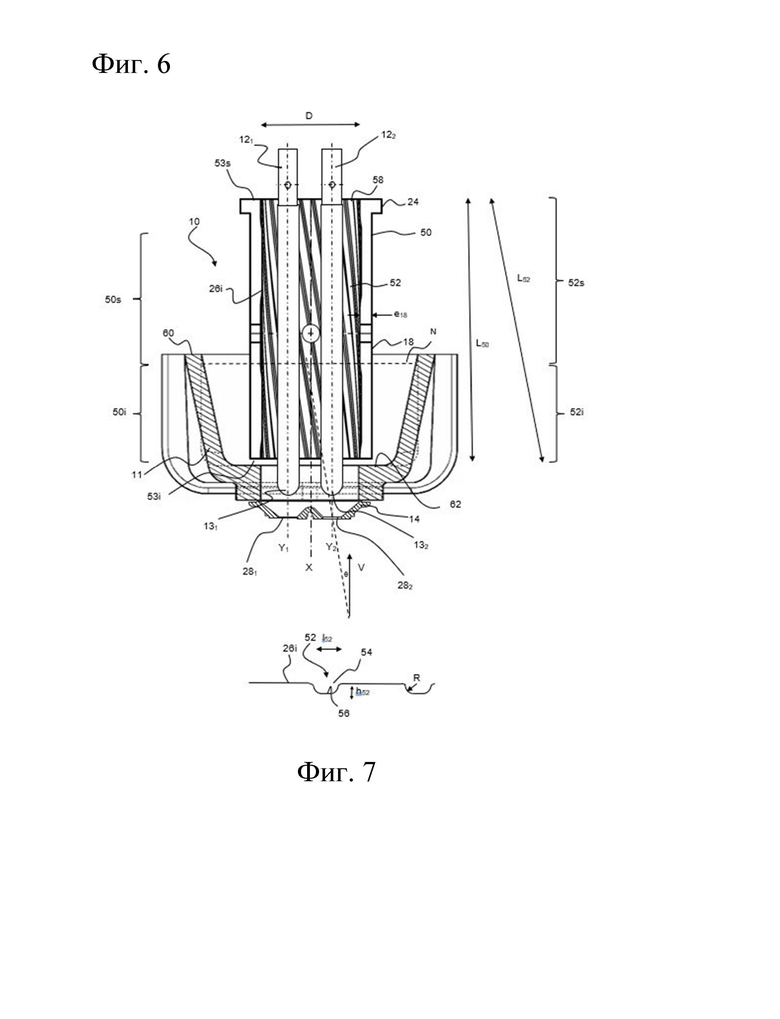

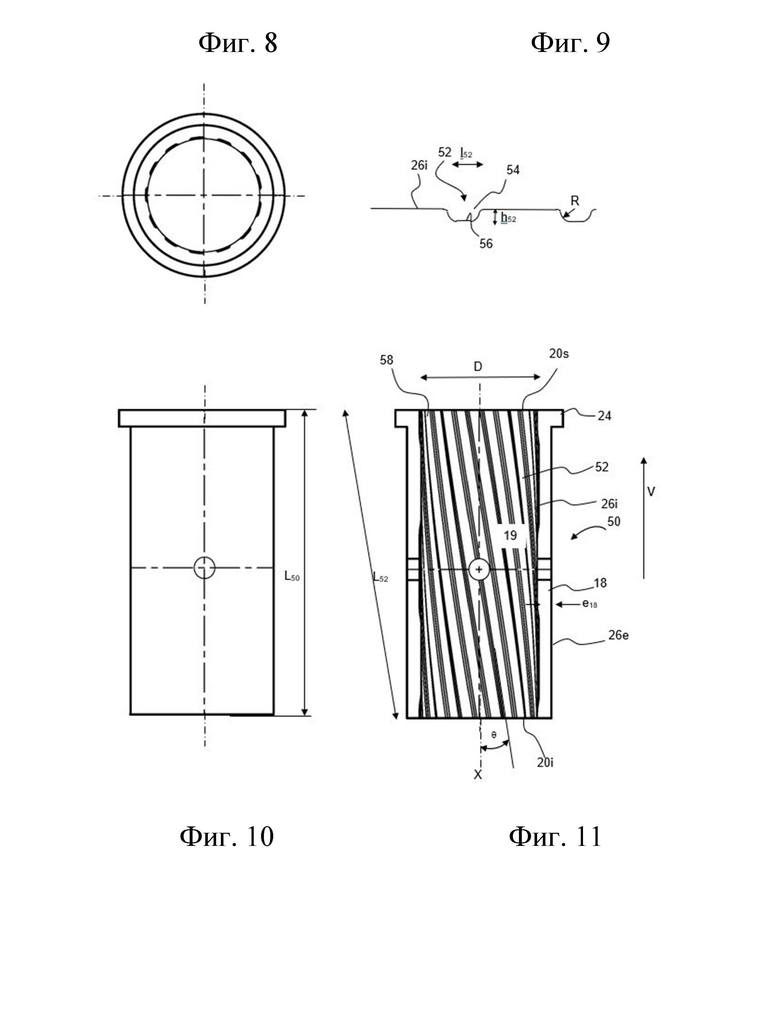

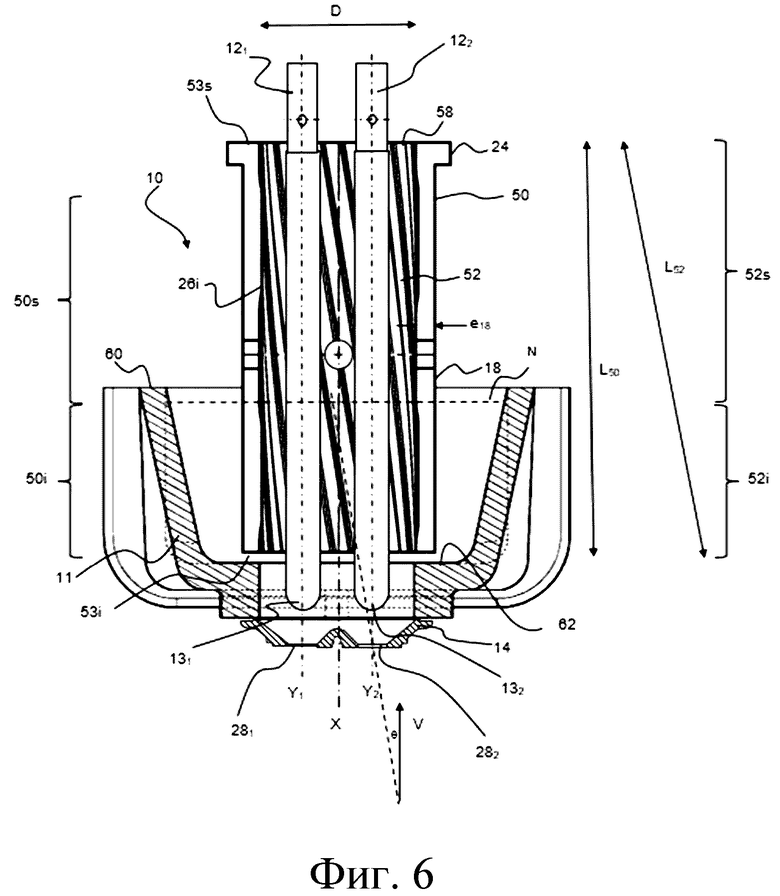

- [Фиг.6-7] Фиг. 6-7 представляет собой схематический продольный разрез, в рабочем положении, примера узла бака питателя в соответствии с изобретением, в предпочтительном варианте осуществления, причем нижнее изображение представляет собой схематическое поперечное сечение двух бороздок;

- [Фиг.8-11] Фиг. 8-11 представляет собой схематический вид спереди (нижнее левое изображение) в продольном разрезе (нижнее правое изображение) и вид снизу (верхнее левое изображение) бороздчатой гильзы узла бака питателя с фиг. 6. Правое верхнее изображение представляет собой схематический разрез двух бороздок.

Идентичные номера позиций используются для обозначения идентичных или подобных элементов.

Осуществление изобретения Гильза

Фиг. 1-5 описаны во вступлении, поэтому можно ссылаться на фиг. 6.

На этом чертеже показан узел 10 бака питателя, содержащий:

- бак 11 питателя;

- проточную шайбу 14, которая содержит первое и второе отверстия 281 и 282;

- первый и второй плунжеры 121 и 122, имеющие вертикальные оси Y1 и Y2 соответственно, которые имеют первый и второй нижние концы 131 и 132 соответственно, обращенные к первому и второму отверстиям 281и 282 соответственно;

- бороздчатая гильза 50 согласно изобретению в предпочтительном варианте осуществления.

Гильза 50 обычно содержит

- цилиндрическую втулку 18, имеющую ось X, которая обычно является вертикальной и которая предпочтительно имеет круглое поперечное сечение, и проход 19 которой открывается на ее верхнем и нижнем концах через верхнее отверстие 20s и нижнее отверстие 20i, соответственно, и

- поперечную кромку 24 на верхнем конце втулки, или "фланец".

Втулка 18 определяется снаружи радиально внешней боковой поверхностью, или «внешней поверхностью» 26е, а внутри - радиально внутренней боковой поверхностью, или «внутренней поверхностью» 26i. Нижний конец втулки может быть скошенным.

Во время работы только часть гильзы 50, называемая «нижней частью» 50i, контактирует с расплавленным стеклом. Верхняя часть 50s гильзы не контактирует с расплавленным стеклом. Уровень N расплавленного стекла, показанный пунктирными линиями на фиг. 5, определяется заранее определенными номинальными условиями использования узла бака питателя. Таким образом, ограничение между нижней и верхней частями гильзы очевидно для специалиста в данной области техники. Оно зависит, в частности, от модели бака питателя и, в частности, от его высоты. При номинальных условиях использования уровень расплавленного стекла обычно на 2,5-4 см ниже верхней поверхности 60 бака питателя, а нижний край 53i гильзы обычно на 1,5-2,5 см выше основания 62 бака питателя.

Нижняя часть гильзы обычно проходит по более 15%, предпочтительно более 20%, предпочтительно более 25% и/или менее 70%, предпочтительно менее 65%, предпочтительно более 60% длины гильзы.

Втулка 18 предпочтительно имеет толщину е18 больше 18 мм и меньше 40 мм, предпочтительно меньше 35 мм, предпочтительно меньше 27 мм.

Согласно изобретению, внутренняя поверхность 26i содержит множество бороздок 52.

Бороздка 52, предпочтительно любая бороздка 52, имеет форму правильной спирали. Касательная к любой точке спирали образует постоянный угол θ с вертикальной прямой, проходящей через эту точку. Угол θ предпочтительно больше 5°, предпочтительно больше 6°, предпочтительно больше 7° и/или меньше 30°, предпочтительно меньше 28°, предпочтительно меньше 26°, предпочтительно меньше 25°. На чертеже он составляет 9°.

Предпочтительно бороздка 52, предпочтительно любая бороздка 52, проходит менее 0,8 оборота, предпочтительно менее 0,5 оборота, предпочтительно менее 0,4 оборота вокруг оси X.

бороздка 52, предпочтительно любая бороздка 52, проходит по более 2%, предпочтительно более 4%, предпочтительно более 6%, предпочтительно более 8%, предпочтительно более 10%, предпочтительно более 15%, предпочтительно более 20%, предпочтительно более 25%, предпочтительно более 30%, предпочтительно более 35%, предпочтительно более 40%, предпочтительно более 45%, предпочтительно более 50%, предпочтительно более 55%, предпочтительно более 60%, предпочтительно более 65%, предпочтительно более 70%, предпочтительно более 75%, предпочтительно более 80%, предпочтительно более 85%, предпочтительно более 90%, предпочтительно более 95%, предпочтительно более 100% (как на фиг. 5) длины L50 гильзы, измеренной вдоль оси X.

Каждая бороздка 52 содержит в нижней части гильзы нижнюю часть 52i, которая предназначена, в процессе работы, для контакта с расплавленным стеклом и которая может содержать в верхней части гильзы дополнительную верхнюю часть 52s, расширяющую нижнюю часть к верхней стороне гильзы 50.

Предпочтительно, чтобы глубина или «высота» h52 нижней части бороздки 52, предпочтительно любой бороздки 52, была постоянной. Предпочтительно она больше 2 мм, предпочтительно больше 3 мм, предпочтительно больше 4 мм и/или меньше 10 мм, предпочтительно меньше 9 мм, предпочтительно меньше 8 мм, предпочтительно меньше 7 мм. Предпочтительно ширина l52 бороздки 52, которая измерена на ее отверстии и которая предпочтительно является постоянной, больше 10 мм, предпочтительно больше 15 мм и/или меньше 30 мм, предпочтительно меньше 25 мм.

Предпочтительно нижняя часть бороздки 52 является пологой относительно ее ширины. Предпочтительно отношение h52/l52 нижней части бороздки 52, предпочтительно любой бороздки 52, составляет менее 0,5, предпочтительно менее 0,4, предпочтительно менее 0,3 и/или более 0,1, предпочтительно более 0,2.

Поперечный профиль нижней части бороздки 52, предпочтительно любой бороздки 52, то есть в плоскости сечения, перпендикулярной ее оси, как на правом нижнем изображении с фиг. 5, предпочтительно является симметричным. Предпочтительно, профиль сходится от отверстия 54 бороздки до ее основания 56.

Отсутствие поднутрения преимущественно облегчает вынимание гильзы из формы при ее изготовлении. Желательно, чтобы профиль не имел краев или углов. Предпочтительно минимальный радиус кривизны больше 3 мм, предпочтительно больше 4 мм.

Ширина, и/или глубина, и/или профиль верхней части 52s бороздки, предпочтительно любой бороздки, предпочтительно идентичны таковым в нижней части 52i, которую она проходит (когда присутствует такая верхняя часть 52s).

Предпочтительно бороздка 52, предпочтительно любая бороздка 52, открывается на нижней кромке 53i и, более предпочтительно, на верхней кромке 53s гильзы 50. Таким образом облегчается изготовление гильзы.

Плотность бороздок предпочтительно высокая. Предпочтительно отношение общей площади поверхности отверстий бороздок к площади внутренней поверхности 26i составляет более 20%, предпочтительно более 30%, или более 35%, и/менее 70%, предпочтительно менее 70%, предпочтительно менее 60%, предпочтительно менее 50% или менее 40%.

Количество бороздок на внутренней поверхности предпочтительно меньше или равно (0,057 * D + 4,05) и больше или равно (0,048 * D - 2,43), где D - это диаметр верхнего отверстия 58 гильзы в мм.

Например, гильза с диаметром D, равным 254 мм, предпочтительно содержит по меньшей мере 0,048*254-2,43=9,762, или по меньшей мере 10 бороздок, и предпочтительно менее 0,057*254+4,05=18,528, или 18 бороздок или меньше.

Количество бороздок 52 предпочтительно больше или равно 8, или больше 10, или больше 12, или больше 15, и/или меньше 30, предпочтительно меньше 25.

Предпочтительно бороздки 52 равномерно распределены по внутренней поверхности 26i.

Глубина, и/или ширина, и/или длина бороздки могут быть идентичными или отличаться от таковых других бороздок.

Предпочтительно, чтобы все бороздки 52 были идентичными.

Предпочтительно, чтобы все бороздки 52 проходили параллельно друг другу.

Для изготовления гильзы с бороздками можно использовать обычные методы.

Гильза предпочтительно изготовлена из керамического материала, опционально, по меньшей мере частично покрытого покрытием, предпочтительно из платины.

Гильза предпочтительно содержит более 95%, предпочтительно более 98%, предпочтительно более 99%, предпочтительно по существу 100% оксидов в расчете на массу гильзы.

Гильза предпочтительно имеет такой состав, что общее содержание Al2O3+ZrO2+SiO2+СаО составляет более 90%, предпочтительно более 95%, предпочтительно более 98%, предпочтительно более 99% в процентах по массе в пересчете на оксиды.

В первом конкретном варианте осуществления гильза имеет общее содержание Al2O3+SiO2+СаО более 90%, предпочтительно более 95%, предпочтительно более 98%, предпочтительно более 99% в процентах по массе в пересчете на оксиды. В первом варианте осуществления содержание Al2O3 предпочтительно составляет более 80%, предпочтительно более 85%, предпочтительно более 90% в процентах по массе в пересчете на оксиды.

Во втором конкретном варианте осуществления гильза имеет общее содержание Al2O3+ZrO2+SiO2+СаО более 90%, предпочтительно более 95%, предпочтительно более 98%, предпочтительно более 99% в процентах по массе в пересчете на оксиды. В частности, гильза может иметь следующий состав в пересчете на массу оксидов, в сумме 100%:

- Al2O3<85% или Al2O3<80% и предпочтительно Al2O3>45%, или Al2O3>50%, или Al2O3>60%,

- SiO2<25%, или SiO2<20%, и предпочтительно SiO2>5%, или SiO2>10%,

- ZrO2<45%, или ZrO2<35%, или ZrO2<30%, или ZrO2<25%, или ZrO2<21%, или ZrO2<17%, или ZrO2<13%, и предпочтительно ZrO2>8%, или ZrO2>10%,

- СаО<5%, предпочтительно СаО<4%, предпочтительно СаО<3%, предпочтительно СаО<2% и,

- другие оксиды <5%, предпочтительно <3%.

Гильзу предпочтительно формуют посредством литья из материала, который можно формовать в форме.

Материал, который можно формовать, может представлять собой расплавленную жидкость, причем охлаждение приводит к гильзе из расплавленного материала.

В качестве альтернативы материал, который можно формовать, может представлять собой шликер или бетон, при этом затвердевание может происходить в результате воздействия формы, например, гипса, и/или соединения, которое вызывает схватывание, чтобы получить необработанную гильзу. Необработанную гильзу перед использованием предпочтительно спекают. Необработанная гильза также может быть спечена на месте в процессе использования.

Желательно, чтобы бороздки были выполнены за счет формы прессформы. В качестве альтернативы они могут быть обработаны в детали, полученной после формования или после отвердения.

В процессе работы в одном варианте осуществления гильза с бороздками выполнена с возможностью вращения вокруг своей оси X.

Примеры

Следующие неограничивающие примеры приведены для иллюстрации изобретения.

Узлы бака питателя, каждый из которых содержит бак питателя в соответствии со ссылочным обозначением, два плунжера в соответствии со ссылочным обозначением, проточную шайбу в соответствии со ссылочным обозначением и:

- гильзу в соответствии со ссылочным обозначением для узла бака питателя сравнительного примера 1,

- гильзу в соответствии со ссылочным обозначением, на внутренней поверхности которой предусмотрено 14 одинаковых бороздок шириной 20 мм и шириной 5 мм, наклоненных на угол θ, равный 9°, относительно ось X и проходящих по всей длине гильзы, причем профиль бороздок имеет минимальный радиус кривизны 5 мм, для узла бака питателя примера 2 в соответствии с изобретением.

На фиг. 8 показан план этой последней бороздчатой гильзы.

В каждом из узлов бака питателя плунжеры, бак питателя, проточная шайба и гильза изготовлены из спеченного материала, который содержит 75,5% Al2O3, 12,5% SiO2 и 10,5% ZrO2.

В каждом из узлов бака питателя длина нижней части гильзы равна 225 мм. Узлы бака питателя используются в следующих условиях:

- гильза вращается со скоростью 2,5 об/мин,

- средняя температура стекла на входе в узел бака питателя равна 1160°С,

- стекло является натриево-известковым стеклом,

количество стекла, прошедшего через проточную шайбу, равно 115 Т/Дж.

В следующей таблице 1 показаны полученные результаты:

Эти испытания показывают, что наличие бороздок на внутренней поверхности гильзы позволяет увеличить срок службы гильзы вдвое. Он меняется с 7 месяцев до 14 месяцев.

Как следствие, интервал между заменами двух гильз может быть увеличен.

Как ясно видно, изобретение, таким образом, предлагает решение, значительно ограничивающее частоту замены гильзы.

Конечно, изобретение не ограничивается описанными и изображенными вариантами осуществления, которые предоставлены исключительно в целях иллюстрации.

В частности, гильза может быть выполнена с возможностью вмещения более двух плунжеров. Он может содержать вариации рельефа и, в частности, бороздки на своей внешней поверхности и/или одно или несколько радиальных отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ФОРМИРОВАНИЯ ПОВЕРХНОСТИ С ЗАДАННОЙ ШЕРОХОВАТОСТЬЮ | 2009 |

|

RU2519335C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ВЕРТИКАЛЬНОЙ ОБРАБОТКИ ПОЧВЫ С НЕГЛУБОКИМИ ДИСКОВЫМИ НОЖАМИ | 2010 |

|

RU2529910C2 |

| КРЕПЕЖ (ВАРИАНТЫ) | 2010 |

|

RU2451218C1 |

| КРЕПЕЖНАЯ СИСТЕМА СО СЛАБОЙ ОБЖИМНОЙ НАГРУЗКОЙ (ВАРИАНТЫ) И СПОСОБ УСТАНОВКИ КРЕПЕЖНОГО СРЕДСТВА ОБЖИМНОГО ТИПА С ПОМОЩЬЮ КРЕПЕЖНОЙ СИСТЕМЫ СО СЛАБОЙ ОБЖИМНОЙ НАГРУЗКОЙ (ВАРИАНТЫ) | 2006 |

|

RU2409771C2 |

| ПОРОШКОВЫЙ ТРЕХМЕРНЫЙ ПРИНТЕР С ВЫРАВНИВАЮЩИМ УСТРОЙСТВОМ | 2019 |

|

RU2766260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2465221C2 |

| Фильтр или фильтрующий элемент для табачного дыма, способ его получения и курительное изделие, включающее такой фильтр или фильтрующий элемент | 2018 |

|

RU2780049C2 |

| СЕКЦИЯ СОШНИКОВ УНИВЕРСАЛЬНОЙ СЕЯЛКИ | 1994 |

|

RU2077185C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2019 |

|

RU2749826C1 |

| ПРОЦЕСС И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО КОНТЕЙНЕРА С ГОРЛЫШКОМ, ИМЕЮЩИМ ВНУТРЕННЮЮ РЕЗЬБУ | 2011 |

|

RU2564293C2 |

Техническое решение относится к стекольной промышленности, может быть использовано в производстве полых стеклянных изделий для формирования капель расплавленного стекла. Техническое решение содержит группу изобретений: узел бака питателя канала распределения стекла, бороздчатую гильзу, сформированную для узла бака питателя, печь для производства полых стеклянных изделий, содержащую узел бака питателя, и способ изготовления гильзы узла бака питателя. Узел бака питателя канала распределения стекла содержит одиночную гильзу (50), по меньшей мере два плунжера (121; 122) и одиночную проточную шайбу (14), содержащую первое и второе отверстия (281; 282). Плунжеры расположены по меньшей мере частично в гильзе. На внутренней поверхности (26i) гильзы выполнено более трех бороздок (52), каждая из которых содержит в нижней части (50i) гильзы, предназначенной для контакта с расплавленным стеклом, нижнюю часть (52i), которая проходит более чем по 10% длины нижней части и имеет длину, измеренную вдоль бороздки, составляющую более 0,1 длины нижней части. Длина нижней части (50i) измеряется вдоль оси (X) гильзы. Техническим результатом является увеличение срока службы гильзы узла бака питателя. 4 н. и 7 з.п. ф-лы, 11 ил., 1 табл.

1. Узел бака питателя канала распределения стекла, содержащий одиночную гильзу (50), по меньшей мере два плунжера (121; 122) и одиночную проточную шайбу (14), содержащую первое и второе отверстия (281; 282), причем плунжеры расположены по меньшей мере частично в гильзе, причем на внутренней поверхности (26i) гильзы выполнено более трех бороздок (52), каждая из которых содержит в нижней части (50i) гильзы, предназначенной для контакта с расплавленным стеклом, нижнюю часть (52i), которая проходит более чем по 10% длины нижней части и имеет длину, измеренную вдоль бороздки, составляющую более 0,1 длины нижней части, причем длина нижней части (50i) измеряется вдоль оси (X) гильзы.

2. Узел бака питателя по предшествующему пункту, в котором нижняя часть бороздки (52), предпочтительно любой бороздки, проходит более чем по 90% длины нижней части (50i) гильзы.

3. Узел бака питателя по одному из предшествующих пунктов, в котором бороздка (52), предпочтительно любая бороздка, проходит более чем по 2% длины L50 гильзы.

4. Узел бака питателя по одному из предшествующих пунктов, в котором бороздка (52), предпочтительно любая бороздка, проходит более чем по 95% длины L50 гильзы.

5. Узел бака питателя по одному из предшествующих пунктов, в котором направление бороздки (52) в любой точке бороздки образует с осью (X) гильзы угол (θ) менее 30°.

6. Узел бака питателя по одному из предшествующих пунктов, в котором количество бороздок (52) больше 8.

7. Узел бака питателя по одному из предшествующих пунктов, в котором, по меньшей мере в нижней части гильзы,

минимальная глубина каждой бороздки (52) больше 2 мм и меньше 10 мм, причем разница между максимальной глубиной и минимальной глубиной любой бороздки (52) меньше 4 мм, и/или

средняя ширина любой бороздки (52) больше 10 мм и меньше 30 мм, предпочтительно меньше 25 мм, и/или

отношение глубины к ширине (h52/l52) бороздки (52) меньше 0,5, и/или

отношение общей поверхностной площади отверстий (54) бороздок к поверхностной площади внутренней поверхности (26i) больше 20% и меньше 70%.

8. Бороздчатая гильза, сформированная для узла бака питателя по одному из предшествующих пунктов.

9. Бороздчатая гильза по предшествующему пункту, имеющая внутренний диаметр (D) более 12 см.

10. Печь для производства полых стеклянных изделий, содержащая узел бака питателя по одному из пп. 1-7.

11. Способ изготовления гильзы узла бака питателя по одному из пп. 1-7, в котором для увеличения срока службы гильзы на внутренней поверхности гильзы выполняют более трех бороздок, каждая из которых содержит в нижней части гильзы, предназначенной для контакта с расплавленным стеклом, нижнюю часть, которая проходит более чем по 10% длины нижней части и имеет длину, измеренную вдоль бороздки, составляющую более 0,1 длины нижней части, причем длина нижней части измеряется вдоль оси (X) гильзы.

| Способ гидратации растительных масел | 1988 |

|

SU1599424A1 |

| FR 625493 A, 11.08.1927 | |||

| ФИДЕР ДЛЯ ВЫПУСКА РАСПЛАВЛЕННОЙ СТЕКЛОМАССЫ КАПЛЯМИ | 1940 |

|

SU59521A1 |

| Питатель для выработки стекломассы | 1981 |

|

SU983084A1 |

| Д В УХ КЛ П СЛ Ь Н Ы и П и ТАГ IZ л Ь С1Е КЛ ОФО РМХ'Ю ЩИ XЛ\АШИП | 0 |

|

SU329138A1 |

| Способ дозирования стекломассы и устройство для его осуществления | 1981 |

|

SU1010023A1 |

| DE 3620082 A1, 17.12.1987 | |||

| EP 789002 B1, 23.10.2002. | |||

Авторы

Даты

2022-12-19—Публикация

2020-04-08—Подача