Изобретение относится к области обработки металлов давлением, а именно к полой оправке трехвалкового прошивного стана винтовой прокатки и может быть использовано при прошивке заготовки.

Известна конструкция оправки прошивного стана (RU 2587702 С1). При использовании оправки данной конструкции глубины имеющегося отверстия в оправке может не хватить, чтобы вся центральная зона заготовки полностью в нее затекла, после заполнения отверстия в процессе прошивки металл начнет течь, только формируя стенки гильзы. При этом формоизменение заготовки будет аналогично формоизменению при использовании традиционной сплошной оправки, что в случае трехвалковой винтовой прошивки ведет к увеличению разностенности получаемых полых трубных заготовок вследствие смещения носика оправки в ослабленную кольцевую зону заготовки.

Известна конструкция оправки прошивного стана (RU 2554238 С2). При использовании полой оправки данной конструкции диаметр отверстия на торце заготовки не коррелирует с диаметром ослабленно кольцевой зоны заготовки. В связи с этим применение оправки данной конструкции не позволит улучшить точность получаемых гильз в случае использования оправки при прошивке в трехвалковом стане винтовой прокатки. Длина оправки достаточно большая, по сравнению с традиционными оправками. Указанная особенность способствует снижению устойчивости оправки в процессе прошивки.

Известна конструкция полой оправки (Романцев Б.А., Скрипаленко М.М., Баженов В.Е., Чан Ба Хюи, Скрипаленко М.Н., Галкин С.П., Савонькин М.Б., Гладков Ю.А. Компьютерное моделирование процессов прошивки слитков из алюминиевого сплава в двухвалковом стане винтовой прокатки. Известия вузов. Цветная металлургия, №6,2018, с. 42-50). Данное изобретение наиболее близко к предлагаемому. Так как диаметр на торце полой оправки в рамках этого изобретения не связан с диаметром ослабленной кольцевой зоны заготовки, то при прошивке в трехвалковом стане винтовой прокатки применение полой оправки с таким диаметром отверстия на переднем торце не позволит повысить качество получаемых трубных заготовок.

Технический результат изобретения заключается в снижении разностенности полых трубных заготовок, получаемых трехвалковой винтовой прошивкой. Снижение разнотонности и соответствующее повышение качества полых трубных заготовок достигается благодаря тому, что совпадение диаметра отверстия полой оправки на переднем торце с диаметром ослабленной кольцевой зоны позволяет повысить устойчивость оправки и уменьшит ее смещение от оси.

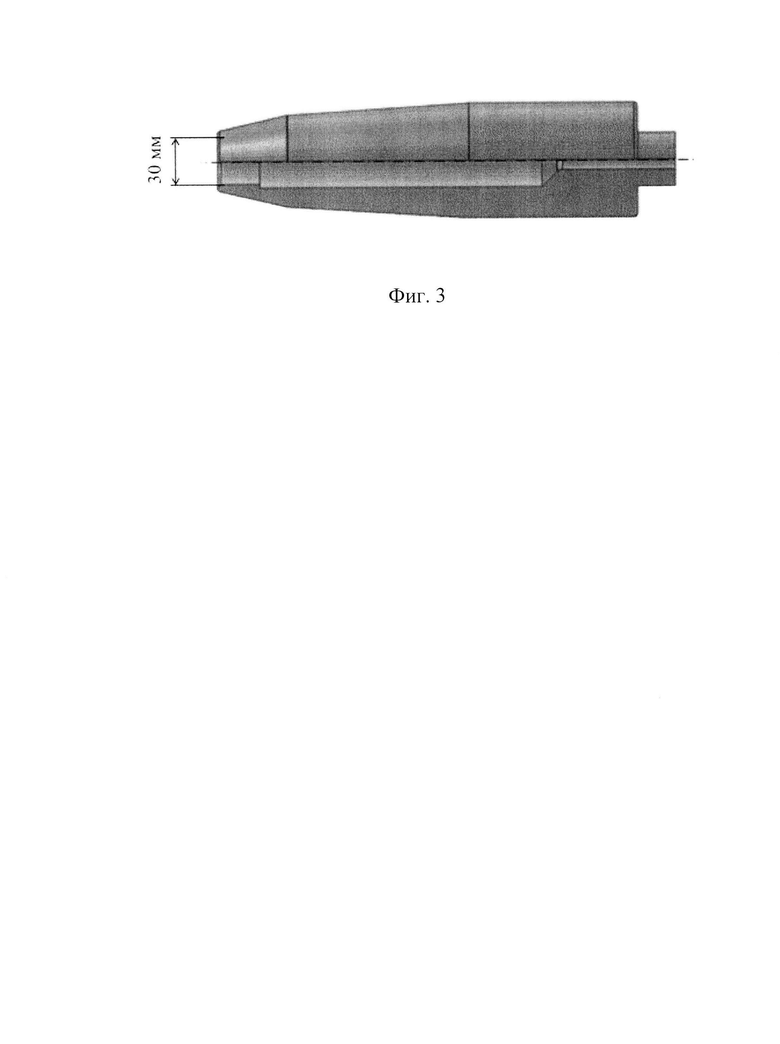

Технический результат достигается тем, что для определения диаметра отверстия на торце полой оправки проводят прокатку заготовки в трехвалковом стане винтовой прокатки при тех же настройках стана, температуре исходной заготовки, ее размерам и прочих одинаковых условиях, что и при прошивке в трехвалковом стане, в ходе которой планируется использовать полую оправку. По окончании прокатки на установившейся стадии вдоль радиуса заготовки выбирают не менее семи точек на равном расстоянии друг от друга, при этом среди выбранных точек одна точка лежит в центре заготовки и одна на поверхности. Во всех точках измеряют твердость. По окончании измерений в плоской системе координат для каждой из исследуемых точек по оси абсцисс откладывают соответствующее расстояния от центра заготовки, а по оси ординат соответствующее значение твердости. После этого в системе координат получают такое же количество точек, какое было выбрано для измерения твердости вдоль радиуса заготовки на установившейся стадии. Используя нанесенные в системе координат точки, строят линию тренда, иллюстрирующую зависимость твердости материала прокатанной заготовки от расстояния от центра заготовки. На построенной линии тренда определяют минимальное значение твердости и соответствующее этому минимальному значению твердости расстояние от центра заготовки. Определенное расстояние от центра заготовки умножают на два и полученное значение принимают равным диаметру отверстия полой оправки на ее переднем торце. При прошивке заготовки в трехвалковом стане винтовой прокатки традиционной оправкой ее носик будет смещаться в ослабленную кольцевую зону, что будет приводить к повышению разностенности получаемых гильз. В то время как полая оправка с диаметром отверстия на переднем торце, определенным по предлагаемому способу будет сразу находиться в ослабленной кольцевой зоне заготовки, будет отсутствовать ее смещение относительно оси и будет снижаться, по сравнению с использованием традиционной оправки, разностенность получаемых гильз.

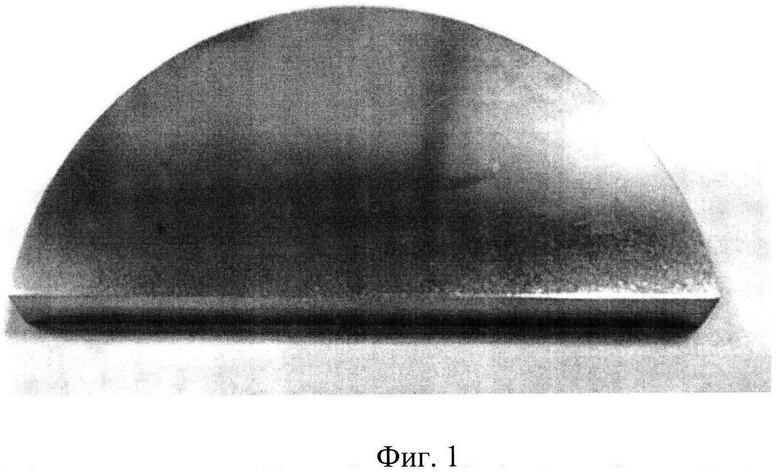

Технический результат достигается на примере определения радиуса полой оправки на переднем торце для прошивки заготовок из стали 12Х18Н10Т в трехвалковом стане винтовой прокатки МИСиС-100Т. Провели прокатку заготовок, имевших длину 200 мм и диаметр 60 мм. Диаметр образуемого валками калибра составлял 52 мм. Перед прокаткой исходные заготовки нагревали до температуры 1150°С, выдержка составляла 2 часа. Угол подачи валков при прокатке в стане в стане МИСиС-100Т составлял 18 градусов, угол раскатки - 10 градусов. Частота вращения валков составляла 55 оборотов в минуту. Для измерения твердости вдоль радиуса заготовки вырезали из ее середины полукруглый образец (фиг. 1). Подготовили поверхность образца, лежащую в плоскости, перпендикулярной направлению прокатки, для проведения измерений твердости. Электролитическое травление поверхности шлифов для выявления микроструктуры проводили в 10% водном растворе C2H2O4 (щавелевой кислоты). Вдоль радиуса заготовки в 11 точках на равном расстоянии друг от друга (2,6 мм), провели измерения твердости по Виккерсу (HV5). Изменение твердости проводили с помощью твердомера REICHERTER UH250. Результаты измерений нанесли в системе координат: по оси абсцисс откладывали расстояние от центра заготовки, по оси ординат - значение твердости. Получили 11 точек. По полученным точкам построили линию тренда, описываемую полиномом третьей степени (фиг. 2). На графике минимум твердости соответствует расстоянию от центра, равное 15 мм. Это значение умножили на два и получили 30 мм. Это величину приняли равной диаметру отверстия полой оправки на переднем торце (фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ПРОШИВНОГО СТАНА | 2013 |

|

RU2554238C2 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2014 |

|

RU2587702C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ винтовой прокатки цилиндрической заготовки | 2024 |

|

RU2830507C1 |

| Способ прогнозирования разрушения заготовок в процессе обработки металлов давлением | 2020 |

|

RU2748138C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| Способ получения трубчатых изделий | 1978 |

|

SU738697A1 |

| ПУАНСОН ДЛЯ ПРОШИВКИ НА ПРЕССЕ | 2014 |

|

RU2549787C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

Изобретение относится к способу определения диаметра отверстия полой оправки на ее переднем торце для винтовой прошивки в трехвалковом стане. Осуществляют деформацию прокаткой в трехвалковом стане заготовки, диаметр которой равен диаметру заготовки при прошивке в трехвалковом стане с использованием упомянутой полой оправки. После упомянутой прокатки заготовки вдоль ее радиуса выбирают не менее 7 точек с равным расстоянием между ними. Измеряют твердость в этих точках и данные результаты измерений отображают в системе координат. После нанесения точек в этой же системе координат строят линию тренда с использованием нанесенных точек, отображающую зависимость твердости материала заготовки от расстояния от центра, на полученной линии тренда находят точку минимума твердости заготовки и определяют расстояние от центра заготовки до упомянутой точки минимума. Умножают найденное расстояние на два и полученное значение принимают равным диаметру отверстия полой оправки на ее переднем торце. В результате обеспечивается совпадение диаметра отверстия полой оправки на переднем торце с диаметром ослабленной кольцевой зоны. 3 ил., 1 пр.

Способ определения диаметра отверстия полой оправки на ее переднем торце для винтовой прошивки в трехвалковом стане, включающий деформацию прокаткой в трехвалковом стане заготовки, диаметр которой равен диаметру заготовки при прошивке в трехвалковом стане с использованием упомянутой полой оправки, отличающийся тем, что после упомянутой прокатки заготовки вдоль ее радиуса выбирают не менее 7 точек с равным расстоянием между ними, при этом одну точку выбирают в центре заготовки и одну на поверхности заготовки, измеряют твердость в этих точках и данные результаты измерений отображают в системе координат, причем по оси абсцисс откладывают расстояние от точки, в которой измеряли твердость до центра заготовки, по оси ординат откладывают значение твердости в исследуемой точке, при этом в системе координат для каждой исследуемой точки наносят точку с соответствующим расстоянием от центра и значением твердости, после нанесения точек в этой же системе координат строят линию тренда с использованием нанесенных точек, отображающую зависимость твердости материала заготовки от расстояния от центра, на полученной линии тренда находят точку минимума твердости заготовки и определяют расстояние от центра заготовки до упомянутой точки минимума, умножают найденное расстояние на два и полученное значение принимают равным диаметру отверстия полой оправки на ее переднем торце.

| ОПРАВКА ПРОШИВНОГО СТАНА | 2013 |

|

RU2554238C2 |

| Оправка косовалкового трубопрокатного стана | 1984 |

|

SU1284625A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2014 |

|

RU2587702C1 |

| JP 60006208 A, 12.01.1985. | |||

Авторы

Даты

2023-01-13—Публикация

2022-01-26—Подача