Изобретение относится к области обработки металлов давлением, а точнее к способам винтовой прокатки.

Известен способ определения размера очага пластической деформации (SU 366339, опублик 16.01.1973 г.). Способ предполагает наличие разрезанного и специальным собранного образца, который запрессовывают в обойму и деформируют дорном в два акта, по окончании определенным образом исследуют сопрягаемые поверхности образца и определяют размеры очага деформации. Данный способ не позволяет оценить параметры очага деформации при винтовой прокатке.

Известен способ определения геометрических параметров очага деформации в станах поперечно-винтовой прокатки (Ю.Г. Гуляев, Е.И. Шифрин, И.И. Лубе, Д.Ю. Гармашев, Ю.Н. Николаенко. Определение геометрических параметров очага деформации в станах поперечно-винтовой прокатки. Сталь, 2013, №11, с. 53-55). Способ позволяет оценить размеры геометрического очага деформации на основе математической модели, с использованием для расчетов длин конусов прошивки и раскатки, углов конусности на прошивном и раскатном участке, размера образуемого валками калибра. Способ не позволяет определить длину фактического очага деформации и внешних зон

Наиболее близким является способ исследования процесса поперечно-винтовой прокатки (SU 1683833 А1, опублик. 15.10.1991 г.), который включает подготовку заготовки, подачу заготовки в образованный валками очаг деформации, фиксирование параметров прокатки и оценку результатов. Способ основывается на том, что в течение всего процесса винтовой прокатки фиксируют количество оборотов части заготовки перед входом в очаг деформации и после выхода из него. Способ позволяет определить длину геометрического очага деформации, но не позволяет определить длину фактического очага деформации и внешних зон.

Техническим результатом является повышение качества проката за счет точного определения размеров фактического очага деформации и его составляющих: геометрического очага деформации и внешних зон. Известно, что чем длиннее фактический очаг деформации, тем равномернее деформированное состояние заготовки, что повышает однородность микроструктуры и, следовательно, однородность свойств проката.

Технический результат достигается следующим образом.

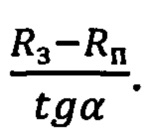

Способ винтовой прокатки цилиндрической заготовки включает подачу заготовки в образованный валками очаг деформации. Проводят испытания на растяжение образцов из материала недеформированной заготовки, определяют значения параметров исследуемого процесса прокатки - диаметры валков, диаметры калибра, образуемого валками в пережиме, скорости вращения валков, температуру заготовки перед прокаткой. Проводят компьютерное моделирование процесса винтовой прокатки с помощью вычислительной среды конечно-элементного анализа с использованием результатов испытаний на растяжение образцов материала недеформированной заготовки и определенных значений параметров исследуемого процесса прокатки для определения зазора между валками в пережиме, длины геометрического очага деформации, длины внешних зон и фактической длины очага деформации, состоящей из длины геометрического очага деформации и длины внешних зон. Сравнивают длину геометрического очага деформации с величиной  где R3 - радиус исходной заготовки, мм, RП - радиус калибра в пережиме, мм, α - угол конуса валка с входной стороны, градусы. При этом если длина геометрического очага деформации не меньше

где R3 - радиус исходной заготовки, мм, RП - радиус калибра в пережиме, мм, α - угол конуса валка с входной стороны, градусы. При этом если длина геометрического очага деформации не меньше  то выставляют зазор между валками в пережиме равным зазору между валками в пережиме при компьютерном проектировании и осуществляют прокатку. Если длина геометрического очага деформации меньше

то выставляют зазор между валками в пережиме равным зазору между валками в пережиме при компьютерном проектировании и осуществляют прокатку. Если длина геометрического очага деформации меньше  то корректируют значения параметров исследуемого процесса прокатки до значений, обеспечивающих получение длины геометрического очага деформации не менее

то корректируют значения параметров исследуемого процесса прокатки до значений, обеспечивающих получение длины геометрического очага деформации не менее

Технический результат достигается тем, что определяют параметры исследуемого процесса винтовой прокатки, а именно - диаметров валков, диаметр калибра, образуемого валками в пережиме, скоростей вращения валков, температуры заготовки перед прокаткой. Проводят испытания на растяжение образцов из материала недеформированной заготовки. Проводят компьютерное моделирование исследуемого процесса винтовой прокатки с помощью вычислительной среды конечно-элементного анализа в рамках и с использованием результатов испытаний на растяжение образцов материала недеформированной заготовки. Для удобства обработки результатов компьютерного проектирования вводят начало координат. Начало координат является пересечением вертикальной прямой, проходящей через пережим и горизонтальной прямой, содержащей ось заготовки и являющейся осью прокатки. Ось абсцисс при этом сонаправлена с направлением прокатки, ось ординат направлена вертикально вверх. Из файла с результатами компьютерного проектирования выбирают данные с результатами проектирования, соответствующие результатам проектирования установившейся стадии прокатки. Из выбранных данных выбирают данные, соответствующие значениям интенсивности напряжений в точках заготовки, расположенных на горизонтальном отрезке на оси прокатки. При этом расстояния между точками не превышают 1 мм, концы горизонтального отрезка расположены на переднем и заднем торцах заготовки. Графически отображают зависимость интенсивности напряжений от координат по оси абсцисс точек отрезка. На полученном графике определяют участок с ненулевыми значениями интенсивности напряжений. Внутри этого участка находят точки на графике с наименьшей по оси абсцисс координатой и с наибольшей по оси абсцисс координатой. Из координаты по оси абсцисс точки, имеющей наибольшую по оси абсцисс координату среди точек выбранного участка, вычитают координату по оси абсцисс точки, имеющей наименьшую координату по оси абсцисс среди всех точек выбранного участка. Полученное числовое значение принимают равным длине фактического очага деформации. С помощью инструментария вычислительной среды конечно-элементного анализа определяют координаты по оси абсцисс двух точек пятна контакта любого валка и заготовки, одна из точек имеет наибольшую среди всех точек пятна контакта координату по оси абсцисс, вторая - наименьшую. Из координаты точки, имеющей наименьшую координату по оси абсцисс среди всех точек пятна контакта, вычитают координату по оси абсцисс точки, принадлежащей участку с ненулевыми значениями интенсивности напряжений и имеющей среди всех точек этого участка наименьшую координату по оси абсцисс. Полученное значение принимают равным длине внешней зоны с входной стороны. Из координаты по оси абсцисс точки, принадлежащей участку с ненулевыми значениями интенсивности напряжений и имеющей наибольшую координату по оси абсцисс среди все точек участка, вычитают координату по оси абсцисс точки, имеющей среди всех точек пятна контакта валка с заготовкой наибольшую по оси абсцисс координату. Полученное значение принимают равным длине внешней зоны с выходной стороны. Длину геометрического очага деформации получают вычитанием длины внешней зоны с входной стороны и длины внешней зоны с выходной стороны из длины фактического очага деформации. Сравнивают длину геометрического очага деформации с величиной  , где R3 - радиус исходной заготовки, мм, Rn - радиус калибра в пережиме, мм, α - угол конуса валка входной стороны, градусы. Если длина геометрического очага деформации не меньше указанного значения, то выставляют зазор между валками в пережиме равным зазору между валками в пережиме при компьютерном проектировании и осуществляют прокатку. Если длина геометрического очага деформации меньше указанного значения, то корректируют параметры компьютерного проектирования, в том числе, величину фактора трения, приращение по времени по шагу расчета и др. до тех значений, которые обеспечат получение длины геометрического очага деформации не менее указанной величины.

, где R3 - радиус исходной заготовки, мм, Rn - радиус калибра в пережиме, мм, α - угол конуса валка входной стороны, градусы. Если длина геометрического очага деформации не меньше указанного значения, то выставляют зазор между валками в пережиме равным зазору между валками в пережиме при компьютерном проектировании и осуществляют прокатку. Если длина геометрического очага деформации меньше указанного значения, то корректируют параметры компьютерного проектирования, в том числе, величину фактора трения, приращение по времени по шагу расчета и др. до тех значений, которые обеспечат получение длины геометрического очага деформации не менее указанной величины.

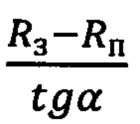

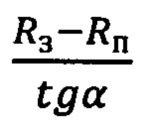

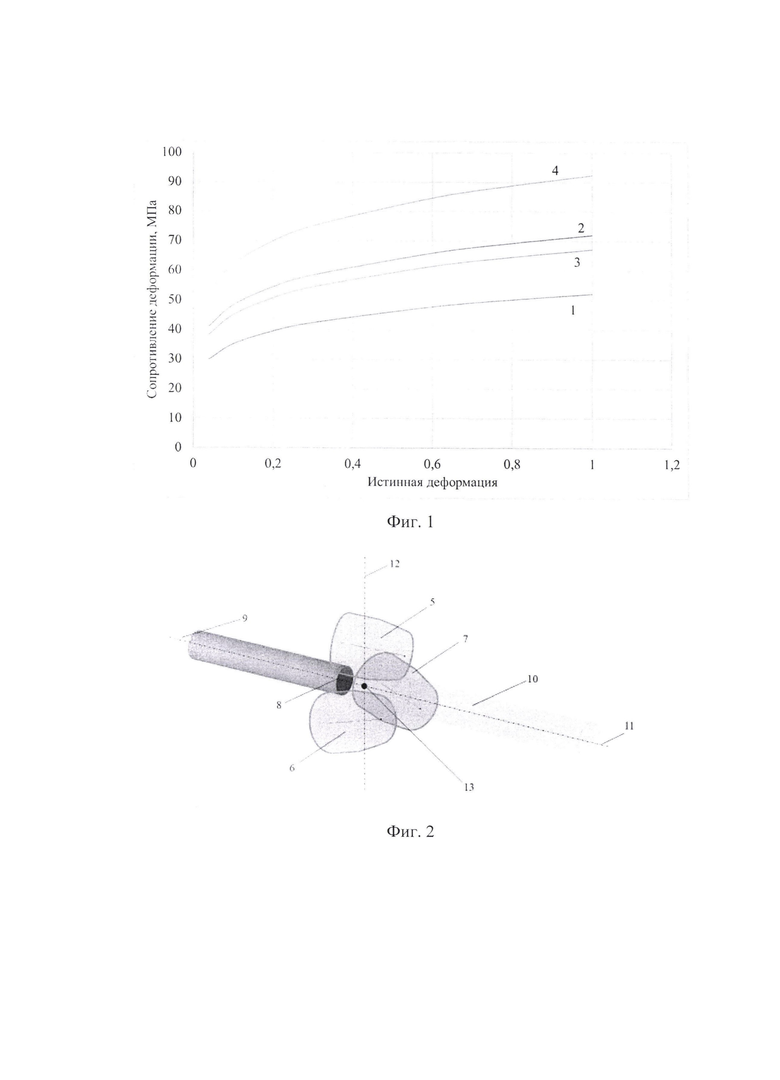

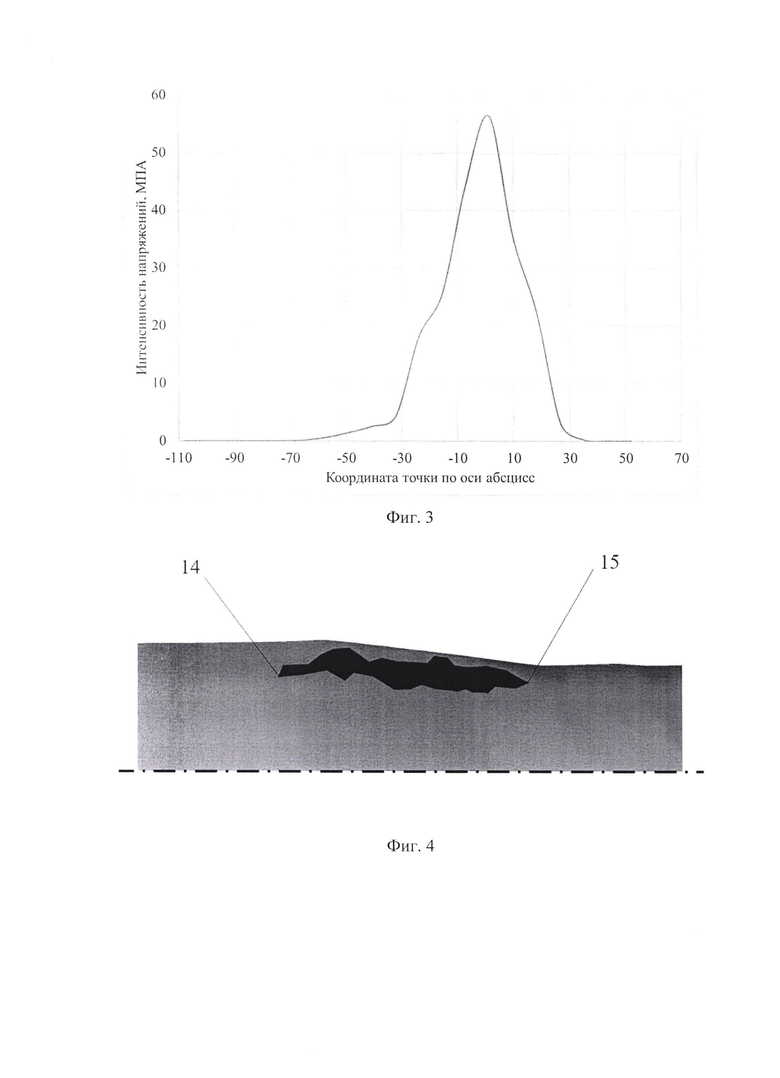

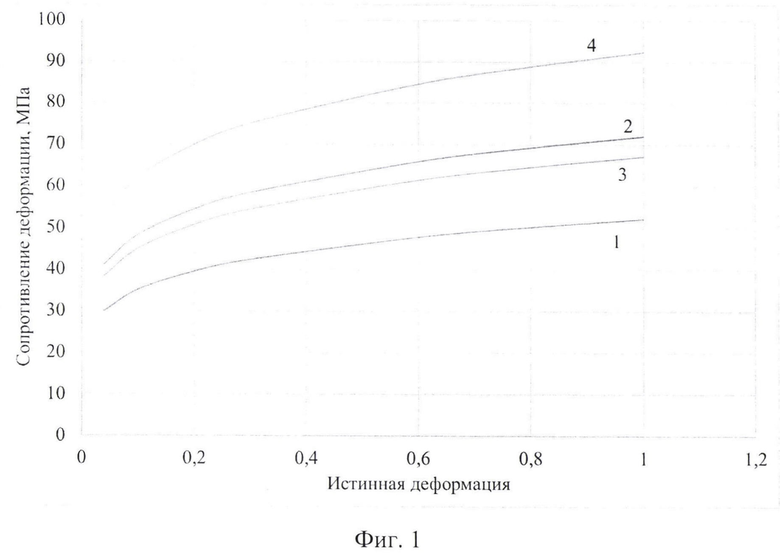

Изобретение поясняется чертежом, где на фиг. 1 представлены результаты испытаний на растяжение, на фиг. 2 показано расположение системы координат при прокатке, на фиг. 3 представлен график зависимости интенсивности напряжений от координаты точки по оси абсцисс, на фиг. 4 представлено пятно контакта валка и заготовки на установившейся стадии прокатки.

Технический результат достигается на примере трехвалковой винтовой прокатки заготовки из стали 45. Диаметр валка в пережиме составлял 50 мм, частота вращения валков 60 об/мин, диаметр исходной заготовки составлял 25 мм, угол подачи 15 градусов, угол раскатки 7 градусов. Диаметр образуемого в пережиме валками калибра составлял 22 мм. При этом величину зазора между валками находили, исходя из определения длины фактического очага деформации, геометрического очага деформации и внешних зон при компьютерном проектировании исследуемого процесса с помощью вычислительной среды конечно-элементного анализа QForm. Провели испытания на растяжение образцов из стали 45 на испытательной машине Gleeble-3800 при температуре 1100° и 1200°С, и при скоростях деформации 0,1 с-1 и 1 с-1. На фиг. 1 представлены результаты испытаний на растяжение: 1 - скорость деформации 0,1 с-1 при температуре 1200°С, 2 - скорость деформации 1 с-1 при температуре 1200°С, 3 - скорость деформации 0,1 с-1 при температуре 1100°С, 4 - скорость деформации 1 с-1 при температуре 1100°С. Определенные значения параметров исследуемого процесса прокатки и результаты испытаний на растяжение образцов из стали 45 на испытательной машине использовали для проведения компьютерного проектирования исследуемого процесса винтовой прокатки. Материал заготовки - сталь 45. Температура заготовки 1200°С. Частоту вращения валков задали равной 60 об/мин, угол подачи валков 15 градусов, угол раскатки 7 градусов. Диаметр заготовки перед прокаткой 25 мм, диаметр образуемого валками в пережиме калибра составлял 22 мм. Предварительно в среде автоматизированного компьютерного проектирования SolidWorks создали сборку, включающую валки и заготовку. Сборку сохранили в формате.step и загрузили в QForm, использовали граничные условия «толкатель» и «вращение». На фиг. 2 показана модель в QForm: 5,6.7 - валки, 8 - заготовка, 9 - граничное условие «толкатель», 10 - граничное условие «вращение». Для удобства обработки результатов компьютерного проектирования ввели систему координат. При этом начало координат находилось на пересечении горизонтальной прямой, совпадающей с осью прокатки, положительное направление оси абсцисс совпадает с направлением прокатки. На фиг. 2 ось абсцисс обозначена 11. Ось ординат проходит через пережим, перпендикулярно оси прокатки (12 на фиг. 2). Начало координат находится в пережиме и является пересечением осей абсцисс и ординат, на фиг. 2 начало координат - 13. По результатам моделирования на установившейся стадии с помощью инструментария QForm на оси заготовки выбрали 300 точек с равным шагом. При этом точка с наименьшей из всех точек координатой по оси абсцисс находилась на торце заготовки с входной стороны, а точка с наибольшей из всех точек координатой по оси абсцисс - на торце с выходной стороны. Длина заготовки в этом момент составляла 160 мм, то есть расстояние между точками составляло примерно 0,53 мм. В каждой точке с помощью инструментария QForm рассчитали значение интенсивности напряжений и, экспортировав данные в Microsoft Excel, построили точечный график зависимости интенсивности напряжений от координаты точки по оси абсцисс (фиг. 3). На этом участке определили точку с наиболее отрицательной координатой по оси абсцисс. Координата этой точки по оси абсцисс -65,3 мм. На этом же участке определили точку с наиболее положительной координатой по оси абсцисс. Координата этой точки по оси абсцисс 35,1 мм. Из наибольшей координаты вычли наименьшую и полученную величину приняли равной длине фактического очага деформации: 35,1-(-65,3)=100,4 мм. С помощью инструментария вычислительной среды конечно-элементного анализа отобразили пятно контакта одного из валков и заготовки (фиг. 4). На фиг. 4: 14 - точка пятна контакта, имеющая наименьшую по оси абсцисс координату среди всех точек пятна контакта; 15 - точка пятна контакта, имеющая наибольшую по оси абсцисс координату среди всех точек пятна контакта. Из координаты точки, имеющей наименьшую координату по оси абсцисс среди всех точек пятна контакта, вычли координату по оси абсцисс точки, принадлежащей участку с ненулевыми значениями интенсивности напряжений и имеющей среди всех точек этого участка наименьшую координату по оси абсцисс: -10,9-(-65,3)=54,4 мм. Полученное значение приняли равным длине внешней зоны с входной стороны. Из координаты по оси абсцисс точки, принадлежащей участку с ненулевыми значениями интенсивности напряжений и имеющей наибольшую координату по оси абсцисс среди всех точек участка, вычли координату по оси абсцисс точки, имеющей среди всех точек пятна контакта валка с заготовкой наибольшую по оси абсцисс координату: 35,1-5,7=29,4 мм. Полученное значение приняли равным длине внешней зоны с выходной стороны. Длину геометрического очага деформации получили вычитанием длины внешней зоны с входной стороны и длины внешней зоны с выходной стороны из длины фактического очага деформации: 100,4-54,4-29,4=16, 6 мм. Сравнили длину геометрического очага деформации с величиной  , где R3 - радиус исходной заготовки, мм, Rn - радиус калибра в пережиме, мм, α -угол конуса валка входной стороны, градусы. Данная величина равна: (12,5-11)/(0,123)=12,2 мм. Длина геометрического очага деформации больше указанного значения (16,6>12,2), поэтому выставили зазор между валками в пережиме равным зазору между валками в пережиме при компьютерном проектировании и осуществили прокатку.

, где R3 - радиус исходной заготовки, мм, Rn - радиус калибра в пережиме, мм, α -угол конуса валка входной стороны, градусы. Данная величина равна: (12,5-11)/(0,123)=12,2 мм. Длина геометрического очага деформации больше указанного значения (16,6>12,2), поэтому выставили зазор между валками в пережиме равным зазору между валками в пережиме при компьютерном проектировании и осуществили прокатку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОСЫ НА ГЛАДКОЙ БОЧКЕ | 2023 |

|

RU2814505C1 |

| Способ определения длины дуги контакта при продольной прокатке полосы на гладкой бочке | 2023 |

|

RU2818241C1 |

| Способ определения площади контакта валка и заготовки при прокатке на гладкой бочке | 2021 |

|

RU2787921C1 |

| Способ определения положения нейтрального сечения при продольной прокатке на гладкой бочке | 2023 |

|

RU2826294C1 |

| Способ оценки длины волокна заготовки при плоском деформированном состоянии | 2022 |

|

RU2794566C1 |

| Способ прогнозирования разрушения заготовок в процессе обработки металлов давлением | 2020 |

|

RU2748138C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| Способ определения диаметра отверстия полой оправки на её переднем торце при винтовой прошивке в трёхвалковом стане | 2022 |

|

RU2787931C1 |

| Способ определения профиля валка двухвалкового стана продольной прокатки полосы | 2024 |

|

RU2835278C1 |

Изобретение относится к способу винтовой прокатки цилиндрической заготовки. Проводят испытания на растяжение образцов из материала недеформированной заготовки, определяют значения параметров исследуемого процесса прокатки - диаметры валков, диаметры калибра, образуемого валками в пережиме, скорости вращения валков, температуру заготовки перед прокаткой. Проводят компьютерное моделирование процесса винтовой прокатки с помощью вычислительной среды конечно-элементного анализа с использованием результатов испытаний на растяжение образцов материала недеформированной заготовки и определенных значений параметров исследуемого процесса прокатки для определения зазора между валками в пережиме, длины геометрического очага деформации, длины внешних зон и фактической длины очага деформации, состоящей из длины геометрического очага деформации и длины внешних зон. Выставляют зазор между валками в пережиме при прокатке равным зазору между валками в пережиме при компьютерном моделировании и осуществляют прокатку. В результате обеспечивается точное определение размеров фактического очага деформации. 4 ил., 1 пр.

Способ винтовой прокатки цилиндрической заготовки, включающий подачу заготовки в образованный валками очаг деформации, отличающийся тем, что проводят испытания на растяжение образцов из материала недеформированной заготовки, определяют значения параметров исследуемого процесса прокатки - диаметры валков, диаметры калибра, образуемого валками в пережиме, скорости вращения валков, температуру заготовки перед прокаткой, проводят компьютерное моделирование процесса винтовой прокатки с помощью вычислительной среды конечно-элементного анализа с использованием результатов испытаний на растяжение образцов материала недеформированной заготовки и определенных значений параметров исследуемого процесса прокатки для определения зазора между валками в пережиме, длины геометрического очага деформации, длины внешних зон и фактической длины очага деформации, состоящей из длины геометрического очага деформации и длины внешних зон, сравнивают длину геометрического очага деформации с величиной  , где R3 - радиус исходной заготовки, мм, Rп - радиус калибра в пережиме, мм, α - угол конуса валка с входной стороны, градусы, при этом если длина геометрического очага деформации не меньше

, где R3 - радиус исходной заготовки, мм, Rп - радиус калибра в пережиме, мм, α - угол конуса валка с входной стороны, градусы, при этом если длина геометрического очага деформации не меньше  то выставляют зазор между валками в пережиме при прокатке равным зазору между валками в пережиме при компьютерном моделировании и осуществляют прокатку, если длина геометрического очага деформации меньше

то выставляют зазор между валками в пережиме при прокатке равным зазору между валками в пережиме при компьютерном моделировании и осуществляют прокатку, если длина геометрического очага деформации меньше  то корректируют значения параметров исследуемого процесса до значений, обеспечивающих получение длины геометрического очага деформации не менее

то корректируют значения параметров исследуемого процесса до значений, обеспечивающих получение длины геометрического очага деформации не менее

| Способ исследования процесса поперечно-винтовой прокатки и устройство для его осуществления | 1989 |

|

SU1683833A1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| JP 2001038407 A, 13.02.2001. | |||

Авторы

Даты

2024-11-20—Публикация

2024-02-19—Подача