Изобретение относится к области обработки металлов давлением, а именно к способам прогнозирования разрушения заготовок в процессах обработки металлов давлением.

Известен способ прогнозирования разрушения с помощью вычислительной среды конечно-элементного анализа QForm с использованием нормализованного критерия разрушения Кокрофта-Лэтэма (Конечно-элементное моделирование технологических процессов ковки и объемной штамповки: учебное пособие / [А.В. Власов и др.]; под ред. А.В. Власова. - Москва: Издательство МГТУ им. Н.Э. Баумана, 2019. - 383, [1] с.: ил., с. 324-325). Недостатком данного способа является то, что далеко не всегда известно критическое значение используемого критерия разрушения. Для каждого материала критическое значение свое. Также к недостаткам данного способа может быть отнесено то, что использование нормализованного критерия разрушения Кокрофта-Лэтэма, как показывают исследования, неэффективно для прогнозирования разрушения в некоторых процессах обработки металлов давлением, например, при трехвалковой радиально-сдвиговой прокатке.

Известен способ прогнозирования разрушения с помощью вычислительной среды конечно-элементного анализа QForm с использованием модели разрушения Гурсо-Твергарда-Нидельмана (Конечно-элементное моделирование технологических процессов ковки и объемной штамповки: учебное пособие / [А.В. Власов и др.]; под ред. А.В. Власова. - Москва: Издательство МГТУ им. Н.Э. Баумана, 2019. - 383, [1] с.: ил., с. 326-327 и Власов Ан. В., Герасимов Д.А. Реализация модели Гурсо-Твергарда-Нидельмана для расчетов процессов холодной объемной штамповки несжимаемых материалов // Известия высших учебных заведений. Машиностроение. 2017. №8 (689). С. 8-17.). Недостатком указанного способа является необходимость определения трех констант материала, а также то, что для каждого материала критическое значение, рассчитываемое с помощью используемой модели, свое и не всегда известно. Это затрудняет процесс прогнозирования разрушения и определения его точных размеров.

Известен способ прогнозирования разрушения с помощью вычислительной среды конечно-элементного анализа Forge с использованием усовершенствованной модели разрушения Лемэтра (S. Fanini, "Modelling of the Marnnesmann Effect in Tube Piercing", Ph.D. Thesis, University of Padua, 2008). Недостатком данного способа является определение констант материала, используемых в модели разрушения, экспериментальным путем, что связано с существенными материальными и временными затратами. Эффективность данного способа (по объему прогнозируемого разрушения) продемонстрирована только для одного способа обработки металлов давлением - двухвалковой винтовой прокатки, и только для одного режима деформации. Разрушение, прогнозируемое с помощью данного способа, начинается в области заготовки, отличной от той, в которой разрушение начинается в реальных процессах двухвалковой винтовой прокатки.

Известен способ прогнозирования разрушения с помощью вычислительной среды METFOR для процесса двухвалковой винтовой прошивки (Berazategui, D.A., Cavaliere, М.A., Montelatici, L. and Dvorkin, Е.N. On the modelling of complex 3D bulk metal forming processes via the pseudo-concentrations technique. Application to the simulation of the Mannesmann piercing process // International Journal for Numerical Methods in Engineering. 2006. Vol. 65. No 7. pp 1113-1144). Недостатком указанного способа является то, что его эффективность не оценивали путем сравнения с результатами опытных прошивок по объему и размерам разрушения.

Известен способ прогнозирования деформируемости и разрушения заготовок (Белевитин В.А. Разработка и совершенствование методов экспериментальной механики для оптимизации технологических процессов обработки металлов давлением. Диссертация на соискание ученой степени доктора технических наук. ОАО «Уфалейский завод металлургического машиностроения», г. Верхний Уфалей, Челябинская область, 1997 г.). Недостатком данного способа является то, что необходимо использовать слоистые заготовки, из которых успешно деформируется (без расслоения или разрушения) лишь каждая пятая. Процесс обработки результатов экспериментальных исследований связан с существенными временными затратами.

Техническим результатом изобретения является определение областей в объеме деформированной заготовки, которые либо наиболее склонны к разрушению, либо в которых произойдет разрушение.

Технический результат достигается тем, что исследуемый процесс обработки давлением моделируют с помощью вычислительной среды конечно-элементного анализа, по окончании компьютерного моделирования для исследуемой точки заготовки строят траекторию в координатах «накопленная деформация - коэффициент жесткости напряженного состояния», в этих же координатах строят линию предельной пластичности. Если траектория оказывается выше линии предельной пластичности, то прогнозируют разрушение в исследуемой точке заготовки, если траектория оказывается ниже линии предельной пластичности, то разрушение в исследуемой точке не прогнозируют. При этом способ обладает универсальностью в плане его применения для анализа различных способов обработки металлов давлением и вариативностью, то есть не зависит от того, какая вычислительная среда конечно-элементного анализа используется для прогнозирования разрушения. В отличие от многих существующих способов в рамках разработанного способа используемые для расчетов параметры - интенсивность скорости деформации, среднее напряжение, интенсивности напряжений - рассчитываются всеми широко используемыми в настоящее время вычислительными средами конечно-элементного анализа: DEFORM, QForm, Forge®NxT, Simufact.forming, Abaqus, Ansys и др. Например, в QForm, и накопленная деформация, и коэффициент жесткости, рассчитываются непосредственно самой средой, данные легко импортируются в сторонние приложения для построения указанной выше траектории и линии предельной пластичности, которая строится с учетом результатов стандартных испытаний. Если же значения накопленной деформации и коэффициента жесткости напряженного состояния непосредственно вычислительной средой не рассчитываются, то из вычислительной среды экспортируются данные об изменении интенсивности скорости деформации, среднего напряжения и интенсивности напряжений. Интенсивность скорости деформации численно интегрируется по времени для получения значений накопленной деформации, а среднее напряжение делится на интенсивность напряжений для получения значений коэффициента жесткости напряженного состояния.

Технический результат достигается на примере прогнозирования разрушения при двухвалковой винтовой прошивке в стане с направляющими линейками. Экспериментальные исследования процесса прошивки полых заготовок с дном выполнены на опытно-промышленном стане МИСиС-130Д. В качестве исходного материала использовался горячекатаный пруток из стали 50 диаметром 31 мм, который разрезался на штучные заготовки длиной 85 мм на ленточной пиле.

Перед прошивкой заготовки в вертикальном положении нагревали в камерной электрической печи сопротивления до температуры 1150°С в течении 15…20 минут. Время транспортировки нагретых заготовок от печи до входной стороны прошивного стана составляло 2…4 с.

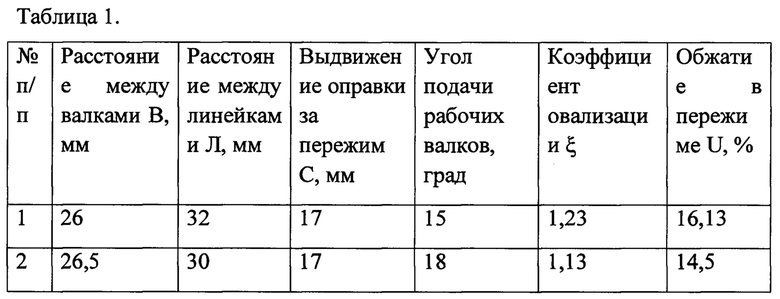

Прошивка выполнялась на двух разных настройках прошивного стана, обеспечивающих получение одинаковых геометрических размеров гильз (таблица 1).

В соответствии с размерами рабочего инструмента и заготовки создали их 3D модели в SolidWorks. Также создали 3D модели направляющих с входной и выходной стороны. Из моделей создали сборку (фиг. 1), состоящую из: валков (1, 2), линеек (3, одна из линеек для удобства на фиг. 1 не показана), заготовки (4), толкателя (5). Направляющей с входной стороны (6), направляющей с выходной стороны (7). Сборку сохранили в формате .stl и загрузили в preprocessor DEFORM. Моделирование прошивки выполнялось без учета теплообмена между заготовкой и инструментами. Фактор трения для пар «валок-заготовка» задали равным 1 (по закону Зибеля), для пар «линейка-заготовка» и «оправка-заготовка» равным 0,3, для пар «направляющая-заготовка» и «толкатель-заготовка» равным 0,1. Во время моделирования оправка при контакте с заготовкой вращалась (как и при опытных прокатках). Температуру заготовки перед прокаткой задавали равной 1150°С, марка стали заготовки AISI-1050 (зарубежный аналог стали 50).

По режимам, представленным в табл. 1, была прокатана партия гильз с дном наружным диаметром 33,5 мм и толщиной стенки 6,5 мм (D/S=5,2). Для контроля наличия разрушения отобранные образцы гильз были разрезаны на ленточных пилах в продольной плоскости. Во всех гильзах, прошитых при настройках №1 (табл. 1), зафиксировано разрушение осевой зоны в донной части заготовки непосредственно перед носком оправки (фиг. 2). В гильзах, прокатанных по режиму №2 (табл. 1) разрушение перед носком оправки отсутствовало (фиг. 3)

По результатам компьютерного моделирования оценили какие значения принимают параметры напряженно-деформированного состояния в точке перед носком оправки. Для этого в постпроцессоре DEFORM выбрали точку (фиг. 4) как для варианта моделирования прошивки с углом подачи 15 градусов, так и для варианта моделирования с углом подачи валков 18 градусов. Рассчитали значения коэффициента жесткости напряженного состояния. Для этого использовали значения параметров «mean stress» (среднее напряжение) и «stress effective)) (интенсивность напряжений), рассчитанные с помощью постпроцессора DEFORM. Также рассчитали значения накопленной деформации. С помощью инструментария постпроцессора DEFORM рассчитали изменение по времени интенсивности скорости деформации («strain rate effective))). Результаты расчета загрузили в Microsoft Excel, численно проинтегрировали по времени, получив значения накопленной деформации на каждом шаге расчета. В координатах «накопленная деформация-коэффициент жесткости напряженного состояния» построили траектории деформации при прошивках с углами подачи 15 и 18 градусов для выбранных точек.

Провели стандартные испытания образцов из стали 50 на растяжение, кручение и сжатие на универсальной испытательной машине Gleeble 3800 при температуре 1150°С и скорости деформации 1 с-1, что соответствует опытным прошивкам, до разрушения образцов. По окончании испытаний определяли степень деформации в момент разрушения. При испытании на растяжение степень деформации составила 1,16, при испытании на сжатие - 0,937, то есть отношение конечной высоты образца к исходной составила 0,063. Угол сдвига на поверхности разрушенного при испытании на кручение образца составил 72 градуса. Значение накопленной деформации при растяжении рассчитывали по формуле:

где  - накопленная деформация, ε - степень деформации в момент разрушения. Значение накопленной деформации при кручении рассчитывали по формуле:

- накопленная деформация, ε - степень деформации в момент разрушения. Значение накопленной деформации при кручении рассчитывали по формуле:

где  - накопленная деформация, α - угол сдвига на поверхности разрушенного образца.

- накопленная деформация, α - угол сдвига на поверхности разрушенного образца.

Значение накопленной деформации при сжатии рассчитывали по формуле:

где  - накопленная деформация, η - коэффициент жесткости напряженного состояния при сжатии, равняется -1, Н0 - начальная высота образца, мм, Н - высота образца в момент появления разрушения.

- накопленная деформация, η - коэффициент жесткости напряженного состояния при сжатии, равняется -1, Н0 - начальная высота образца, мм, Н - высота образца в момент появления разрушения.

В тех же координатах, в которых строили траектории (фиг. 5), построили три точки, соответствующие растяжению, кручению и сжатию, с координатами по оси абсцисс 1 (для растяжения), 0 (для кручения) и -1 (для сжатия). По оси ординат отложили соответствующие каждому испытанию значения накопленной деформации: 0,77 для растяжения, 1,74 для кручения, 2,76 для сжатия. Получили три точки (фиг. 5). Используя эти точки с помощью Microsoft Excel построили ломаную линию, получив гипотетический вид линии предельной пластичности (линия 3 на фиг. 5). Линия предельной пластичности делит координатную плоскость на две области: деформации (ниже линии) и разрушения (выше линии). Если траектория оказывается выше линии, то вероятность разрушения близка к единице. По данным диаграммы (фиг. 5) при прошивке при угле подачи валков 15 градусов (траектория 1 на фиг. 5) в центре заготовки наступает разрушение, при угле подачи 18 градусов (траектория 2 на фиг. 5) разрушение не происходит, что соответствует опытным прошивкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прокатки цилиндрической заготовки | 2024 |

|

RU2830507C1 |

| СПОСОБ КОМПЬЮТЕРНОГО ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ЦИКЛА ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ | 2013 |

|

RU2552167C2 |

| Способ оценки длины волокна заготовки при плоском деформированном состоянии | 2022 |

|

RU2794566C1 |

| Способ определения положения нейтрального сечения при продольной прокатке на гладкой бочке | 2023 |

|

RU2826294C1 |

| Способ определения длины дуги контакта при продольной прокатке полосы на гладкой бочке | 2023 |

|

RU2818241C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОСЫ НА ГЛАДКОЙ БОЧКЕ | 2023 |

|

RU2814505C1 |

| Способ определения площади контакта валка и заготовки при прокатке на гладкой бочке | 2021 |

|

RU2787921C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ определения профиля валка двухвалкового стана продольной прокатки полосы | 2024 |

|

RU2835278C1 |

Изобретение относится к области обработки металлов давлением. Способ прогнозирования разрушения заготовок в процессах обработки металлов давлением основан на использовании компьютерного моделирования в вычислительной среде конечно-элементного анализа и экспериментальной оценки. Проводится компьютерное моделирование исследуемого процесса обработки металлов давлением, по результатам для исследуемой точки заготовки строят траекторию в координатах «накопленная деформация - коэффициент жесткости напряженного состояния». Проводят стандартные испытания образцов из материала деформируемой заготовки в исследуемом процессе, по окончанию которых определяют значения накопленной деформации в момент разрушения. В тех же координатах, в которых строили траекторию, наносят две или три точки, соответствующие результатам стандартных испытаний, откладывая по оси абсцисс 1 для растяжения, 0 для кручения, -1 для сжатия. По оси ординат откладывают значения накопленной деформации, определенные по результатам соответствующих стандартных испытаний. Через полученные точки проводят линию, получая линию предельной пластичности. В результате обеспечивается определение областей в объеме деформированной заготовки, которые либо наиболее склонны к разрушению, либо в которых произойдет разрушение. 5 ил., 1 табл.

Способ прогнозирования разрушения заготовок в процессе обработки металлов давлением с использованием компьютерного моделирования в вычислительной среде конечно-элементного анализа и экспериментальной оценки, отличающийся тем, что по результатам компьютерного моделирования процесса обработки давлением для исследуемой точки заготовки строят траекторию деформации в координатах «накопленная деформация - коэффициент жесткости напряженного состояния», проводят стандартные испытания образцов из материала деформируемой заготовки на растяжение, кручение и сжатие до разрушения образцов при температуре и скорости деформации, соответствующих температуре и скорости деформации исследуемого процесса обработки давлением, по окончании испытаний определяют значения накопленной деформации в момент разрушения, в тех же координатах, в которых строили траекторию, наносят две или три точки, соответствующие результатам стандартных испытаний, откладывая по оси абсцисс 1 для растяжения, 0 для кручения, -1 для сжатия, а по оси ординат значения накопленной деформации, определенные по результатам соответствующих стандартных испытаний, через полученные точки проводят линию предельной пластичности, если траектория деформации оказывается выше линии предельной пластичности, то прогнозируют разрушение в исследуемой точке заготовки, если траектория оказывается ниже линии предельной пластичности, то прогнозируют деформацию без разрушения.

| Белевитин В.А | |||

| Разработка и совершенствование методов экспериментальной механики для оптимизации технологических процессов обработки металлов давлением | |||

| Диссертация на соискание ученой степени доктора технических наук | |||

| ОАО "Уфалейский завод металлургического машиностроения", г | |||

| Верхний Уфалей, Челябинская область, 1997 | |||

| СПОСОБ КОМПЬЮТЕРНОГО ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ЦИКЛА ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ | 2013 |

|

RU2552167C2 |

Авторы

Даты

2021-05-19—Публикация

2020-07-02—Подача