Изобретение относится к переработке органических отходов, а именно, к устройствам для их переработки путем пиролиза с получением горючего газа и может быть использовано для утилизации отходов заводов по производству риса с получением аморфного кремнезема с содержанием угля.

Основные способы утилизации отходов производства риса (рисовой шелухи) - это вывоз на полигоны ТБО и сжигание. При обычном сжигании образуется углекислый газ и кристаллический кремнийсодержащий зольный остаток.

В рамках изучения прикладных проблем переработки рисовой шелухи было разработано техническое решение, заключающееся в использовании пиролизера, вентилируемого влажной воздушной смесью. В ходе высокотемпературного разложения (пиролиза) образуется низкокалорийный горючий газ и зольный остаток, преимущественно состоящий из аморфного диоксида кремния и угля. Аморфная структура делает кремнезем из рисовой шелухи ценным продуктом для многих отраслей промышленности: резинотехническое производство, лакокрасочное производство, фармацевтика и т.п., а высокопористая структура угля, после процедуры активации, позволяет использовать его в системах очистки газов, жидкостей, в фармацевтике в качестве сорбирующего средства и т.д. В процессе переработки рисового зерна в крупу в качестве отходов (шелухи риса) получают до 20% веса от необрушенного зерна риса. Из 1 тонны шелухи риса можно получить 195 кг аморфного кремнезема с содержанием угля, где 160 кг - аморфный диоксид кремния (SiO2) и 35 кг - высокопористый уголь (С).

Техническая реализация предлагаемого подхода позволила не только получать высокочистые аморфный кремнезем и активированный уголь из шелухи риса, а также ценный горючий газ, но и существенно сократить выбросы углекислого газа и оксидов азота в атмосферу.

В соответствии с полученными результатами по пиролизу шелухи риса в Краснодарском крае если осуществлять сжигание 100 кг шелухи в обычных условиях, это приведет к выбросу в атмосферу 124 кг углекислого газа и около 100 кг оксида азота.

В рамках же реализации предлагаемого комплексного подхода выбросы СО2 сокращены до 2 кг на 100 кг шелухи, азот же в основном элиминируется в молекулярном состоянии (N2). При окончательном сгорании горючего газа (используется или для выработки тепла в паровом котле или для генерации электроэнергии в биомассовом газогенераторе), выбросы оксида углерода (СО2) увеличиваются на 5 кг, составляя суммарно 7 кг на 100 кг шелухи.

Из уровня техники известно устройство утилизации сыпучих органических отходов, содержащее последовательно установленные питательный бункер, газогенератор, вихревой уловитель, теплообменники и скрубберы, а также линию выгрузки зольного остатка, отвод которой подключен между газогенератором и вихревым уловителем (см. патент RU145436, кл. C10B 53/00, опубл. 20.09.2014). Технической проблемой является создание компактного и экономичного устройства переработки органических отходов, обеспечивающего их максимально полное использование.

В предлагаемом устройстве переработки отходов рисового производства (шелухи риса), содержащем последовательно установленные питающий бункер, пиролизер с воздуходувкой, вихревой уловитель и циклон, соединенные между собой теплоизолированными стальными трубами для горючего газа, а также линию выгрузки аморфного кремнезема с углем, представляющей собой систему шнеков (шнек 1 - 3), бункеры накопители и блок управления системой (щиты управления 1 - 3).

Совокупность изложенных признаков позволяет решить вышеуказанную техническую проблему и получить технический результат, заключающийся в повышении эффективности переработки органических отходов за счёт получения высококачественного аморфного кремнийсодержащего остатка с высокопористым углем.

Конструкция пиролизера не имеет движущихся частей, особую конфигурацию футеровки, что позволило улучшить параметры вихреобразования при сжигании шелухи - которая кратковременно подвергается высокотемпературному воздействию, что не позволяет кремнезему кристаллизоваться и дожечь углерод в составе шелухи, который также является востребованным высокомаржинальным продуктом. Блок управления системой оснащен датчиками температуры и давления, и регулирует подачу воздуха, частотные регуляторы подачи сырья, а также управляет системой выгрузки продукта. Вихревой уловитель разделяет горючий газ и продукт - аморфный кремнезем с высокоактивным углем. 95% основного продукта отводится из циклонного уловителя через шнеки 1 и 3, а оставшиеся в горючем газе 5% оседают в циклоне. Газ выходит через циклон и далее может быть использован для теплогенерации. Также он может быть утилизирован на факеле.

Все оборудование герметично. Устройство оборудовано системой автоматики, обеспечивающей остановку оборудования в случае перегрева, разгерметизации или сбоя в работе узлов комплекса. Оборудование, связанное с нагревом, поставляется в термоизоляционных кожухах. Вредные выбросы в водные источники отсутствуют, расчет результатов выбросов в атмосферу не превышает нормы, принятые в РФ.

Уникальность оборудования определяется специальной конструкцией пиролизера, позволяющего получать 100% аморфный продукт, найден способ получения высокопористого углерода, обеспечивающий существенное снижение выбросов СО2 и оксида азота в атмосферу, таким образом переработка отходов рисового производства производится экологически чистым способом. Таким образом, устройство позволяет получить полностью аморфный без кристаллических включений продукт - кремнезем с высокопористым активным углеродом, не сжигая углерод, что снижает на порядок выбросы СО2 и оксида азота в атмосферу в сравнении с обычными способами утилизации отходов, что позволяет считать данную технологию переработки отходов экологичной и эффективной.

Устройство работает следующим образом.

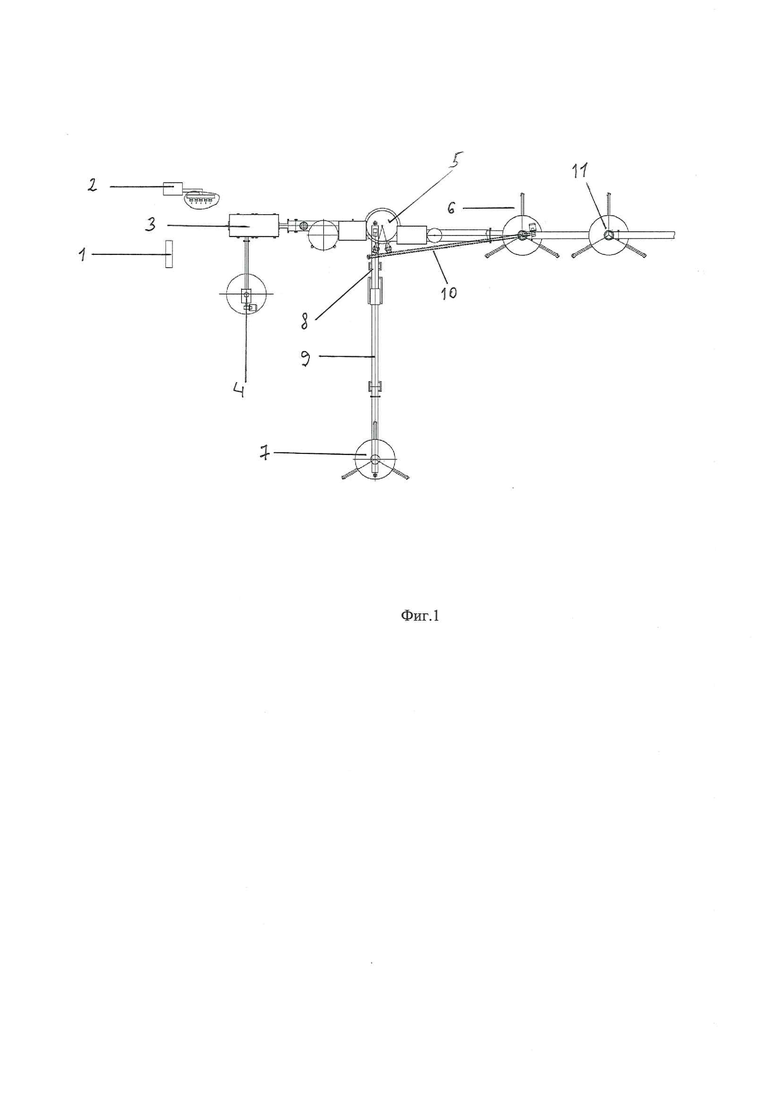

Органическое сырье (рисовая шелуха) подается из питающего бункера 4 в пиролизер 3, внутри которого происходит высокотемпературное разложение шелухи риса на горючий газ и аморфный продукт (диоксид кремния и уголь). Горючий газ с теплотворной способностью около 1000 ккал/м3 и аморфный кремнезем с углем из пиролизера 3 поступают в вихревой уловитель 5, в котором происходит разделение газа и продукта. Очищенный газ поступает в циклон 6, а далее через стальную трубу подается на факел или в систему тепло/электро-генерации. Основная часть аморфного кремнезема с углем посредством шнеков 8, 9, 10 поступают из вихревого уловителя 5 в бункер-накопитель 7, небольшая часть продукта оседает в циклоне и также подается в бункер-накопитель 2. Особенность внутренней конструкции пиролизера и правильно подобранные режимы эксплуатации устройства переработки отходов рисового производства позволяют получить горючий газ, аморфный кремнезем без дожигания угля, который сам является ценным продуктом, используемым в различных областях промышленности, причем обладающим повышенными характеристиками по сорбции и площади поверхности в сравнении с аналогами, имеющимися на рынке, при очень низкой себестоимости.

На фиг. 1 представлено устройство переработки отходов рисового производства содержащее:

1. Щиты управления;

2. Воздухобудку;

3. Пиролизер;

4. Питающий бункер;

5. Вихревой уловитель;

6. Циклон;

7. Бункер накопитель 1;

8. Шнек 1;

9. Шнек 3;

10. Шнек 2;

11. Бункер накопитель 2.

Изобретение относится к переработке органических отходов, а именно, к устройствам для их переработки путем пиролиза с получением горючего газа и может быть использовано для утилизации отходов заводов по производству риса с получением аморфного кремнезема с содержанием угля. Устройство переработки отходов рисового производства в аморфный кремнезем с содержанием угля состоит из последовательно установленных питающего бункера, пиролизера с вентиляцией влажной воздушной смесью, воздуходувки, вихревого уловителя и циклона, соединенных между собой теплоизолированными стальными трубами. Устройство также содержит линию выгрузки аморфного кремнезема с углем, представляющую собой систему шнеков, бункеры накопители и блок управления системой. Обеспечивается получение высокочистого аморфного кремнезема с углем и горючего газа из шелухи риса, а также сокращение выбросов углекислого газа и оксидов азота в атмосферу. 1 ил.

Устройство переработки отходов рисового производства в аморфный кремнезем с содержанием угля, состоящее из последовательно установленных питающего бункера, пиролизера с вентиляцией влажной воздушной смесью, воздуходувки, вихревого уловителя и циклона, соединенных между собой теплоизолированными стальными трубами, а также линии выгрузки аморфного кремнезема с углем, представляющей собой систему шнеков, бункеры накопители и блок управления системой.

| Способ соединения керамики с металлами | 1961 |

|

SU145436A1 |

| КОМПЛЕКСНЫЙ СПОСОБ ИСПОЛЬЗОВАНИЯ БИОМАССЫ, СОДЕРЖАЩЕЙ АМОРФНЫЙ ДИОКСИД КРЕМНИЯ | 2012 |

|

RU2579447C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО МИКРОКРЕМНЕЗЕМА ВЫСОКОЙ ЧИСТОТЫ ИЗ РИСОВОЙ ШЕЛУХИ | 2011 |

|

RU2488558C2 |

| CN 203866251 U, 08.10.2014. | |||

Авторы

Даты

2023-01-18—Публикация

2020-06-24—Подача