Область техники, к которой относится предлагаемое изобретение

Предлагаемое изобретение относится к высокопроизводительной установке для закалки стальных стержней. В частности, предлагаемая установка для закалки пригодна для выполнения закалочной обработки нескольких стержней одновременно.

Изобретение относится также к печи и закалочной машине, используемым в этой установке.

Кроме того, изобретение относится к способу закалки, в котором используются указанные установка и машина.

Предпосылки создания предлагаемого изобретения

Известно, что для улучшения механических свойств металлических изделий, таких как, например, стальные стержни, последние подвергают закалке и отпуску. Закалка состоит в том, что стальные стержни подвергают одному или нескольким циклам нагрева с последующим быстрым охлаждением.

Закалка предусматривает, что сталь подвергается процессу, разделенному по меньшей мере на три основных стадии, выполняемых в следующем порядке: сильный нагрев, быстрое охлаждении и, наконец, следующая стадия нагрева / охлаждения, соответственно выполняемых с помощью подходящих устройств, таких как, например, печь аустенизации, закалочная машина и печь отпуска.

Для закалки применяют известные установки, позволяющие обрабатывать за один раз один стальной стержень или группы стержней.

Установки для закалки могут обрабатывать стержень в непрерывном режиме, или же в периодическом или прерывистом режиме, определяемом ниже.

Прерывистый или периодический режим предусматривает, что стержень (-жни) подвергается (-ются) всем видам обработки, оставаясь почти в одном и том же положении в течение практически всего процесса обработки, то есть, во время операций нагрева и охлаждения.

Одним из недостатков установок, использующих этот прерывистый режим, является неравномерность обработки.

На этих установках стальной стержень (-жни) необходимо поддерживать во время обработки неподвижным (-и), что приводит к ограничению проникновения (на этапе нагрева) или отвода (на этапе охлаждения) тепла, когда стержень (-жни) находится (-ятся) на соответствующей опоре.

Этот недостаток возникает как при обработке одного стержня, так и, что еще хуже, в тех случаях, когда для повышения производительности одновременно обрабатывают несколько стальных стержней.

Такое решение приводит к необходимости размещать наложенные друг на друга и/или размещенные рядом друг с другом стержни на расстоянии друг от друга, или же в контакте друг с другом, на разных расстояниях от компонентов установки, что приводит к неравномерности обработки как в стержне (в частности, там, где он опирается на части установки и/или соприкасается с ними), так и между стержнями.

Известны также установки для закалки, способные работать в непрерывном режиме, обеспечивающем продвижение стержня в процессе обработки, таким образом, чтобы стержень переходил от одной стадии обработки к другой.

Известные установки для закалки, использующие непрерывный режим, обычно обеспечивают обработку только одного стержня за раз.

Поэтому следующий стержень, подлежащий обработке, может попасть в установку только после того, как предыдущий стержень прошел определенное расстояние, чтобы новый стержень можно было поместить без риска нежелательных контактов между стержнями.

Таким образом, очевидным недостатком установки непрерывного действия является значительное ограничение производительности из-за обработки стержней по отдельности.

Для увеличения производительности можно изменить только один параметр, а именно, скорость продвижения стержня внутри обрабатывающих машин.

Учитывая, что из-за проводимости стали проходимое расстояние ограничено временем, необходимым для завершения каждой стадии (как нагрева, так и охлаждения), и учитывая, что для завершения каждой отдельной стадии стержням большего диаметра требуется больше времени, очевидно, что с постепенным увеличением диаметра обрабатываемых стержней время между подачей одного стержня и следующего стержня тоже увеличивается.

Этот недостаток усугубляется с увеличением диаметра обрабатываемых стержней.

Из-за физических и термодинамических требований, связанных с проводимостью металла, из которого изготовлен стержень (и с его диаметром), нельзя чрезмерно увеличивать скорость продвижения стального стержня. Необходимо обеспечить, чтобы стержень оставался на каждой стадии в течение определенного времени, чтобы позволять теплу проникать в глубину стержня и отводиться при охлаждении, что налагает ограничения на скорости при тех же размерах установки.

Поэтому увеличение скорости продвижения стержня для повышения производительности повлечет за собой увеличение размеров установки, что приведет к потере эффективности обработки и неизбежному увеличению затрат.

Таким образом, известные установки для закалки не позволяют повысить производительность без ущерба для качества обработки, или же такие установки должны быть сложными, дорогими и крупногабаритными.

В JP 2011184712 описана нагревательная печь для стержней и охлаждающее устройство, расположенное за этой печью. Транспортировка стержней внутри нагревательной печи и через охлаждающее устройство выполняется роликовым транспортером. Охлаждающее устройство может принимать рабочее и убранное положение.

В CN 109295286 описана установка для закалки, содержащая первичное закалочное устройство и вторичное закалочное устройство.

Известно также, что установки для закалки обеспечивают быстрое охлаждение стержней потоками охлаждающей текучей среды.

Известно также, что закалочные машины с потоками охлаждающей текучей среды используют каскадный поток, обеспечиваемый только в одном, например радиальном, направлении, или же с потоком сверху или снизу.

Известно также, что в таких закалочных машинах используются потоки, положение / расстояние подачи которых по отношению к стальному стержню, как правило, не подлежит изменению.

Известно также, что закалочные машины используют ориентируемые или неориентируемые и несфокусированные потоки охлаждающей текучей среды на определенных частях охлаждаемого стержня.

Известно также, что установки для закалки могут быть оснащены закалочными машинами, выполняющими быстрое охлаждение путем погружения в охлаждающую текучую среду, содержащуюся в резервуаре.

Одним из недостатков такого охлаждения погружением является то, что движение стержней внутри резервуара влечет за собой неизбежный контакт между стержнями и опорой, которая их перемещает, что препятствует рассеиванию тепла из этих областей.

Другой недостаток заключается в том, что на этапе погружения участки стержней будут контактировать с охлаждающей текучей средой в разное время.

То есть, недостаток этих известных закалочных машин состоит в том, что контакт между металлом и охлаждающей текучей средой неоднороден.

Еще один недостаток заключается в том, что в этих закалочных машинах охлаждающая текучая среда контактирует со стальным стержнем на разных участках и в разное время.

Быстрое охлаждение является критической стадией закалки, так как нанесение на стальные стержни охлаждающей текучей среды не однородным образом или не одновременно по всей поверхности стержня может повлиять на однородность качества закалки и поставить под угрозу качество самих стержней.

Наконец, один недостаток, общий для обоих типов известных закалочных машин, заключается в том, что закалка вызывает деформации и/или изгибы обрабатываемых стальных стержней.

Принимая во внимание все описанные выше недостатки, делаем вывод, что в отрасли существует потребность в установке для закалки, которая была бы свободна хотя бы от одного недостатка уровня техники.

Поэтому одной из целей изобретения является создание высокопроизводительной установки для закалки непрерывного типа.

Еще одной целью изобретения является создание установки для закалки, которая не является чрезмерно громоздкой, и относительно проста в управлении и функциональна.

Еще одной целью изобретения является создание установки для закалки, в которой используются устройства, простые в обслуживании.

Еще одной целью изобретения является создание эффективной установки для закалки, имеющей подходящие размеры и позволяющей выгодно управлять затратами.

Еще одной целью изобретения является создание закалочной машины, обеспечивающей равномерную обработку стальных стержней.

Еще одной целью изобретения является создание закалочной машины, минимизирующей деформации обрабатываемых стержней.

Заявитель разработал, испытал и осуществил предлагаемое изобретение, чтобы преодолеть недостатки уровня техники и достичь этих и других целей и преимуществ.

Краткое описание предлагаемого изобретения

Предлагаемое изобретение сформулировано и охарактеризовано в независимых пунктах формулы изобретения. Зависимые пункты формулы изобретения описывают другие его признаки или варианты основной идеи изобретения.

Изобретение относится к установке для закалки по п. 1 формулы изобретения, обеспечивающей работу в непрерывном режиме, имеющей особые технические решения и геометрические параметры и снабженной соответствующими устройствами для высокопроизводительной одновременной закалки совокупности стальных стержней.

Предлагаемая установка для закалки включает первую и вторую технологические линии, соединенные на одном конце через посредство узла передачи.

В одном из вариантов осуществления изобретения эти две технологические линии по существу параллельны, а направление подачи обрабатываемого материала между первой и второй линиями изменяется на 180°.

В альтернативном варианте вторая линия по существу выровнена с первой линией и является ее продолжением, так что узел передачи осуществляет только переход от одной линии к другой без изменения направления.

В зависимости от площади и/или логистики завода, на котором установлена установка, две технологические линии могут быть расположены также под углом друг к другу.

Узел передачи обеспечивает перемещение стальных стержней с первой технологической линии на вторую.

Стальные стержни, подлежащие обработке, подают вдоль установки с помощью средств подачи, расположенных последовательно вдоль двух технологических линий. Такими средствами подачи могут быть, например, ролики.

Согласно изобретению, для увеличения производительности в установке для закалки используются ролики, позволяющие одновременно подавать несколько стержней параллельно вблизи друг друга.

Согласно изобретению, хотя бы на первой технологической линии ролики имеют опорную поверхность, снабженную V-образными выемками, подходящими для приема и стабилизации транспортируемых стержней.

Стержни, на которых работает установка, могут иметь диаметр, например, от 15 до 100 мм, хотя этот диапазон не следует рассматривать как ограничение. V-образные выемки имеют размер, соответствующий диаметру обрабатываемых стержней.

Такая форма роликов гарантирует однородность обработки, однородность металлургических и механических результатов, предотвращение термических ударов и минимизацию случаев деформации стержней.

Выемки в роликах выполнены на одинаковом расстоянии друг от друга и имеют соответствующую форму, чтобы предотвращать нежелательные колебания стержней при их подаче и удерживать их на одинаковом расстоянии друг от друга, что гарантирует равномерную обработку.

Кроме того, ролики расположены под таким углом к оси подачи, чтобы вызывать вращение стержней вдоль их продольной оси при их подаче. В частности, угол расположения роликов относительно направления подачи отличается от 90°.

Расстояние между соседними стержнями и их одновременное вращение позволяет гарантировать, что все образующие поверхности каждого из стержней подвергаются действию внешней среды практически равномерно и симметрично.

Вдоль линии подачи расположена печь аустенизации, обеспечивающая равномерное тепловое излучение по всей длине ролика и, следовательно, на все расположенные на нем стержни, так что даже крайние стержни получают выгоду от характеристик, создаваемых самим роликом.

На выходе из печи аустенизации стержни подвергаются закалке с помощью закалочной машины, цель которой - резкое снижение температуры стержней за счет потоков охлаждающей текучей среды, выпускаемой охлаждающими элементами.

Если снижение температуры не происходит равномерно по всему стержню, то существует риск получения деформированных или плохо закаленных стержней.

Изобретение относится также к предназначенной для предлагаемой установки для закалки стальных стержней закалочной машине, содержащей основание и крышку, ограничивающие некоторое внутреннее пространство.

В этом внутреннем пространстве расположены средства подачи, обеспечивающие подачу стержней, при этом вращая их вокруг своей оси. Средства подачи создают опорную поверхность для стержней. В упомянутом внутреннем пространстве имеются также охлаждающие элементы, расположенные выше и ниже средств подачи и выполненные с возможностью распылять на проходящие стержни охлаждающую текучую среду. Стержни перемещаются одновременно с помощью средств подачи в направлении подачи, в котором они лежат. Положение охлаждающих элементов, расположенных над стержнями, можно регулировать по высоте относительно плоскости подачи.

Расстояние между охлаждающими элементами, расположенными выше, и средствами подачи стержней можно регулировать, чтобы обеспечить лучшую симметрию потоков охлаждающей текучей среды, достигающих стержней.

В другом варианте, чтобы дополнительно оптимизировать симметрию, потоки текучей среды выпускаются соплами, положение которых может быть фиксированным или регулируемым хотя бы по направлению и углу подачи.

Возможность такого регулирования дает дополнительное преимущество, состоящее в том, что, воздействуя на расположение сопел соответствующим образом, можно обеспечить возможность одновременно обрабатывать стержни разного диаметра.

После закалочной машины узел передачи передает охлажденные стержни на вторую технологическую линию. В одном из вариантов, который упоминался выше, вторая линия параллельна первой и имеет противоположное направление подачи.

В одном аспекте изобретения вторая линия имеет ролики другого типа, отличные от роликов первой линии.

На второй технологической линии ролики расположены по существу перпендикулярно оси подачи стержней и имеют плоскую поверхность, которая позволяет при необходимости подавать большее число стержней, чем ролики первой линии, например, для транспортировки стержней, обработанных в несколько циклов и накопленных, например, в узле передачи.

В любом случае в объеме изобретения также вариант, в котором во второй линии в роликах для транспортировки стержней выполнены V-образные выемки, как описано выше в отношении первой технологической линии.

Таким образом, изобретение предусматривает установку для закалки, которая позволяет проводить процесс закалки в отношении совокупности стальных стержней одновременно, и, следовательно, с повышением производительности в число раз, по существу равное числу стержней, которые можно обрабатывать одновременно, с гарантией высокого качества и однородности обработки.

Краткое описание прилагаемых графических материалов

Эти и другие аспекты, признаки и преимущества изобретения станут очевидными из следующего описания некоторых вариантов его осуществления, описываемых в качестве неограничивающих примеров со ссылками на прилагаемые графические материалы (чертежи).

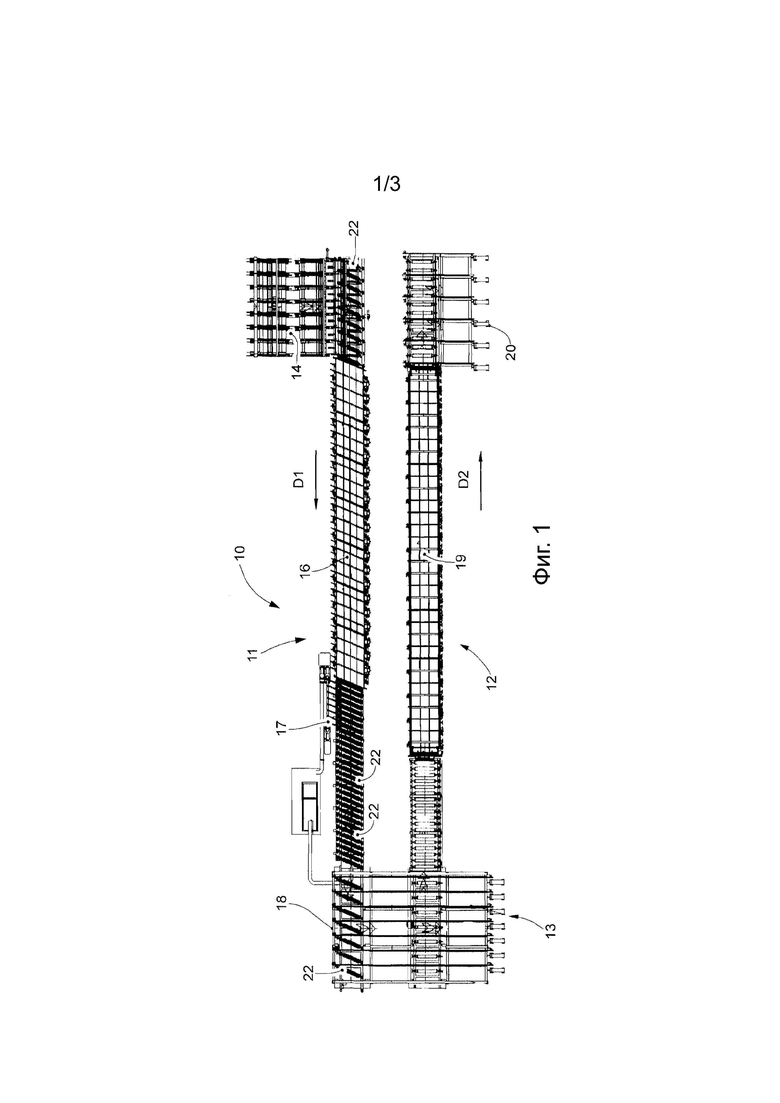

На фиг. 1 схематично на виде сверху изображена предлагаемая установка для закалки.

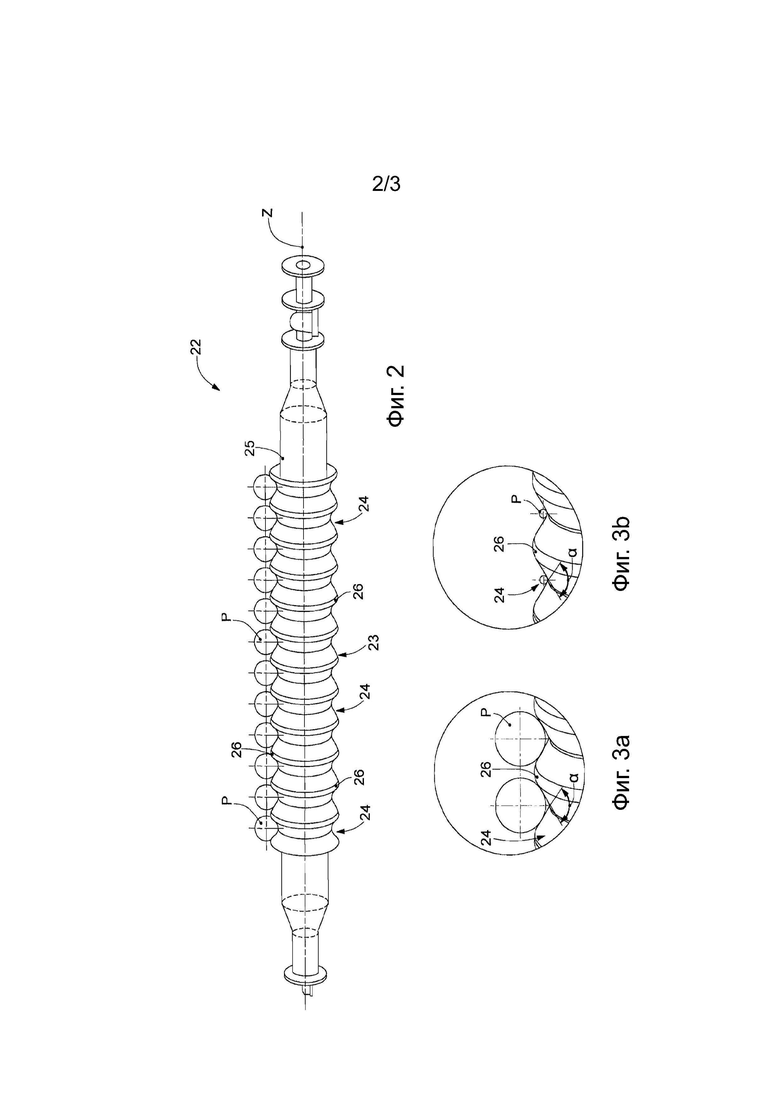

На фиг. 2 в поперечной аксонометрии изображен ролик (и стальные стержни), предназначенный для использования в предлагаемой установке для закалки.

На фиг. 3a и фиг. 3b изображены фрагменты ролика, проиллюстрированного на фиг. 2.

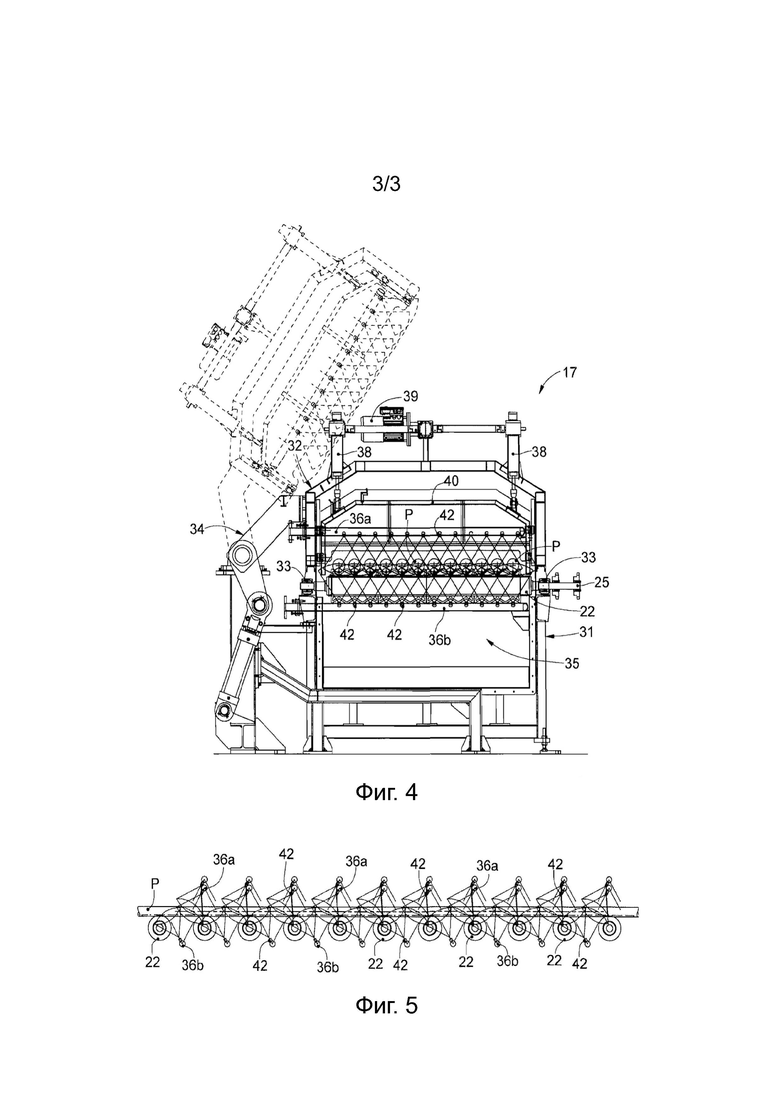

На фиг. 4 предлагаемая закалочная машина изображена в поперечном сечении.

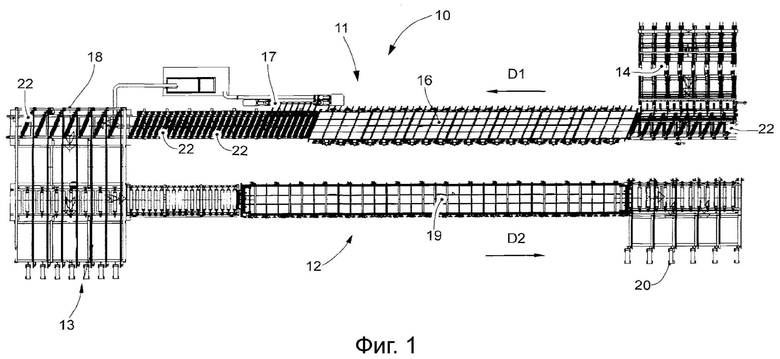

На фиг. 5 изображены в продольном разрезе отдельные элементы закалочной машины, проиллюстрированной на фиг. 4.

Для облегчения понимания для обозначения идентичных общих элементов на чертежах, где это возможно, использованы одинаковые ссылочные обозначения. Должно быть понятно, что элементы и признаки одного варианта могут быть легко включены в другие варианты без дополнительных пояснений.

Подробное описание предлагаемого изобретения

Далее подробно рассматриваются различные варианты осуществления изобретения, некоторые из которых проиллюстрированы на прилагаемых чертежах. Каждый пример служит целям иллюстрации изобретения и не рассматривается как его ограничение. Признаки, показанные или описанные в той мере, в какой они являются частью одного варианта, могут быть адаптированы или связаны с другими вариантами для создания еще одного варианта осуществления. Понятно, что все такие модификации и варианты входят в объем изобретения.

Перед описанием вариантов осуществления изобретения следует уточнить, что настоящее описание не ограничивается в своем применении деталями конструкции и расположения компонентов, как описано далее со ссылками на чертежи. Настоящее описание может предоставлять другие варианты осуществления и может быть получено или выполнено различными другими способами. Следует уточнить также, что фразеология и терминология, используемые здесь, предназначены только для описания и не могут рассматриваться как ограничивающие. Изобретение относится к установке для закалки, обозначенной в целом позицией 10, выполненной с возможностью работы в непрерывном режиме с совокупностью стальных стержней P, см. фиг. 1 и фиг. 2.

Нижеследующее описание и прилагаемые чертежи относятся к установке для закалки, которая позволяет одновременно обрабатывать несколько (в варианте, проиллюстрированном на фиг. 2, 12) стальных стержней диаметром от 15 до 100 мм. Должно быть понятно, что без выхода за пределы объема изобретения возможны варианты, обеспечивающие одновременную обработку разного числа стержней, а также стержней разного диаметра.

На фиг. 1 на виде сверху изображена установка для закалки 10, имеющая две технологических линии: первую линию 11 и вторую линию 12, которые по существу параллельны друг другу и имеют противоположные направления подачи D1 и D2.

Выходной конец первой линии 11 по отношению к направлению подачи связан с входным концом второй линии 12 через узел передачи 13.

Возможны варианты (на чертежах не показаны), в которых первая линия 11 и вторая линия 12 выровнены по линии подачи или ориентированы под любым углом друг к другу в соответствии с логистикой завода и/или в силу эксплуатационных требований. В этом случае узел передачи 13 будет ограничен зоной соединения между двумя линиями.

Первая линия 11 включает первую печь 16, или печь аустенизации, и закалочную машину 17, и в ее входной конец подают стальные стержни P через узел загрузки 14.

Вторая линия 12 включает в себя печь отпуска 19 и узел разгрузки 20 для разгрузки стальных стержней P.

Первая и вторая линии 11, 12 снабжены сериями роликов, ориентированных поперечно к направлению подачи D1 и D2 соответственно, выполненных с возможностью одновременно перемещать совокупность стальных стержней P вдоль установки 10 для закалки.

Ролики могут быть установлены практически по всей длине линий 11, 12.

Ролики могут быть расположены более или менее близко друг к другу, в зависимости от требований.

По результатам испытаний, проведенных заявителем для примера, а не в целях ограничения объема изобретения, описываемая здесь установка для закалки может достигать производительности, например, от приблизительно 3 т/час в случае стальных стержней P диаметром 50 мм до приблизительно 6 т/час в случае стержней P диаметром 100 мм.

Понятно, что эти значения являются чисто ориентировочными и могут значительно варьироваться в зависимости от типа установки и индивидуальных производственных потребностей, от числа одновременно обрабатываемых стержней (оно может быть увеличено или сокращено), их диаметра и от других конструктивных параметров установки.

Первая линия 11 установки 10 для закалки снабжена роликами 22 (см. фиг. 2), которые имеют на одной поверхности 23 множество выемок 24, по существу перпендикулярных к оси Z ролика 22, выполненных в форме буквы V с углом α, и ребра 26, при этом каждая из выемок 24 выполнена с возможностью размещения в ней стального стержня P. Ролики 22 являются примером средства для одновременного перемещения стержней P в направлении подачи D1 или D2. В некоторых вариантах число выемок 24 на одном ролике 22 может составлять от 6 до 18, предпочтительно от 8 до 16, более предпочтительно от 10 до 14, в зависимости от числа стержней P, которые должны обрабатываться одновременно, и совместимо с конструктивными размерами печей 16, 19 и закалочной машины 17. Ролик 22 может иметь длину, измеренную между двумя крайними ребрами 26, например, от 1400 до 2000 мм, более предпочтительно от 1600 до 1800 мм. С обеспечением преимущества печь 16, и/или печь 19, и/или закалочная машина 17 имеют размеры, соответствующие длине роликов 22.

С обеспечением преимущества выемки 24 идентичны и равноудалены друг от друга. Выемки 24 имеют размер, позволяющий приспособиться к конкретному диапазону размеров стержней, например, путем изменения величины угла α. Следовательно, высота ребер 26 также будет изменена с целью предотвращения непроизвольных и нежелательных случайных контактов между стержнями P, расположенными в соседних выемках 24.

Некоторые варианты предусматривают, что угол α составляет от 100° до 130°, предпочтительно от 110° до 120°.

В одном из вариантов реализации ролика 22 (см. фиг. 3a и фиг. 3b) угол α составляет приблизительно 115° и позволяет стабильно размещать стальные стержни P диаметром от 15 мм до 100 мм с поддержанием их надлежащим образом и предпочтительно отделенными друг от друга для обеспечения однородной обработки и предотвращения даже случайных контактов между ними.

Как можно видеть на фиг. 1, технологическая линия 11 может иметь ряд роликов 22, как показано на фиг. 2, по существу параллельных друг другу и имеющих продольную ось, под углом к направлению подачи D1 стальных стержней P.

Этот угол вызывает вращение стержней Р вокруг продольной оси одновременно с подачей их по линии 11.

Установка 10 для закалки содержит взаимодействующий с входным концом первой линии 11 узел загрузки 14, выполненный с возможностью принимать партии стальных стержней P, подлежащих закалке, и правильно отправлять их к началу обработки на первой линии 11.

В частности, в узле загрузки 14 стержни разложены, разделены и выровнены друг с другом, так что их можно расположить по одному в каждой выемке 24.

В некоторых вариантах узел загрузки 14 может одновременно загружать на ролики 22 число стержней P, равное числу выемок 24.

Узел загрузки 14 может быть выполнен так, чтобы вводить в первую линию 11 один или одновременно несколько стержней P, предпочтительно число стержней P, равное числу выемок в 24 роликах 22.

Загрузка может осуществляться как с движущимися, так и с неподвижными роликами 22.

Предпочтительно загружают стальные стержни приблизительно одинакового диаметра. Однако не исключены случаи, когда одновременно обрабатываемые стержни P имеют разные диаметры.

Стальные стержни P, загруженные на линию 11, перемещаются от узла загрузки 14 до входа в печь 16, где их забирают внутрь для нагрева.

Скорость вращения роликов 22, которые входят в печь 16, можно регулировать в зависимости от требуемого времени обработки, которое надо соблюдать, например, в зависимости от диаметра стальных стержней P, длины печи, температуры внутри печи 16, исходя из проектных критериев, используемых для первой фазы процесса закалки.

На выходе из печи 16 предусмотрена закалочная машина 17, подробно описываемая ниже, обеспечивающая резкое падение температуры стальных стержней P на выходе из печи 16 за счет подачи потоков охлаждающей текучей среды, направленных на стержни.

Стержни P выходят через подвижную закрывающую перегородку, которую можно снова закрыть, когда стержни пройдут, чтобы предотвратить попадание окружающего воздуха в саму печь 16.

Скорость выхода стержней P регулируют изменением скорости вращения роликов 22, по меньшей мере последней их секции в печи 16, тем самым уменьшая возможные температурные дисбалансы между двумя концами стержня P, вызванные чрезмерно длительным временем выхода, что позволяет улучшить процесс закалки.

Стержни P подаются до тех пор, пока они не достигнут выходного конца первой линии 11, поступая на узел передачи 13.

Узел передачи 13 перемещает стержни P перпендикулярно направлению движения линии 11 к линии 12.

В отличие от линии 11 линия 12 может быть снабжена серией роликов с плоской опорной поверхностью для стержней P и предназначена для одновременного перемещения большего числа стержней P, например 24. Кроме того, эти ролики могут быть размещены не под косым углом к направлению подачи стержней, а перпендикулярно. В основном ролики линии 12 не имеют выемок 24, а имеют единую опорную поверхность для различных стержней P.

Это решение особенно выгодно во время последующего процесса отпуска внутри печи 19, так как стержни P расположены в один слой, увеличивая линейный вес загрузки, с повышением, тем самым, производительности печи.

От конца первой линии 11 стержни Р движутся к печи отпуска 19, где они подвергаются процессу отпуска. Благодаря конструкции подачи с поперечными роликами, печь 19 с обеспечением преимущества может быть выполнена компактной.

В других вариантах вторая технологическая линия 12 может содержать ролики 22, исполнение которых то же, что и на первой технологической линии 11.

В других вариантах вторая линия 12 может быть подходящим образом оснащена печью отпуска 19 типа шагающей балки или винта Архимеда.

После печи отпуска 19 стальные стержни P отправляются в узел разгрузки 20, где по завершении процесса они могут временно храниться и/или быть удалены для последующего использования.

Узел разгрузки 20 может быть расположен в непосредственной близости к узлу загрузки 14 и, следовательно, находиться на одной и той же площади, например, в здании, в котором находится установка 10 для закалки. При таком решении можно упростить операции входящей и исходящей транспортировки стержней P, а также снизить потребность в персонале.

Далее будет описана предлагаемая закалочная машина 17 для охлаждения стальных стержней P на выходе из печи 16.

Чтобы понять преимущества, обеспечиваемые использованием закалочной машины 17, важно учитывать, что, как можно видеть на фиг. 3а и фиг. 3b, стержни P разного диаметра имеют нижнюю образующую, которая остается на практически постоянном расстоянии от воображаемой плоскости под ними, и верхнюю образующую, которая изменяет свое расстояние от воображаемой плоскости, расположенной выше.

Этот аспект особенно важен во время охлаждения посредством потоков текучей среды, направленных к стержням Р, поскольку известные закалочные машины не способны согласовывать высоту потока текучей среды с диаметром стержней, подлежащих охлаждению.

В результате охлаждение стержней может оказаться неравномерным и/или несимметричным, так как диаметр стержней P может быть разным, то есть, охлаждающая текучая среда может достигать более или менее протяженных частей стержня только частично и/или вообще не достигает, что вызывает их нежелательные деформации.

В отличие от этого, закалочная машина 17 имеет конструктивные характеристики, обеспечивающие очень равномерное охлаждение стальных стержней Р и в то же время высокую производительность.

На фиг. 4 и фиг. 5 показаны секции закалочной машины 17, предназначенные для нужд установки 10.

Закалочная машина 17 содержит основание 31 и крышку 32, образующие внутреннее пространство 35, в котором размещены средства подачи стержней P и совокупность охлаждающих элементов 36a, 36b, расположенных соответственно над и под ними и выполненных с возможностью распылять на стальные стержни P охлаждающую текучую среду.

Закалочная машина 17 имеет средства подачи, обеспечивающие одновременную подачу стержней P, например, в направлении подачи D1. Такими средствами подачи могут быть ролики 22, размещенные в упомянутом внутреннем пространстве 35.

Закалочная машина 17 имеет также средства 38 и 39 для регулировки по высоте по меньшей мере совокупности охлаждающих элементов 36a, расположенных над стержнями P.

Ролики 22, предусмотренные в закалочной машине 17, имеют те же характеристики, что и ролики в первой печи 16, то есть они имеют выемки для размещения отдельных стержней P и расположены под углом, отличным от 90° по отношению к направлению подачи D1, чтобы обеспечить вращение стержней P вокруг своей оси при их подаче.

В рассмотренном варианте закалочная машина разделена на шесть секций, но этот признак не является ограничивающим. Каждую секцию можно регулировать независимо от других секций с точки зрения расхода и давления охлаждающей текучей среды.

Подвижность крышки 32 относительно основания 31 обеспечена с помощью подъемного элемента 34, что позволяет отсоединять крышку 32 от основания 31 и возвращать ее на место, приводя закалочную машину 17 соответственно в открытое или закрытое состояние.

Закрытое состояние является состоянием, принятым для процесса закалки стержней, а открытое состояние особенно выгодно для обслуживания внутренних компонентов.

Основание 31 содержит подшипники 33, расположенные друг напротив друга и выровненные в продольном и поперечном направлении; эти подшипники 33 предназначены для размещения двух концов вала 25 роликов 22.

Средство для регулирования высоты охлаждающих элементов 36a может быть расположено, например, на крышке 32. На крышке 32 может быть установлен по меньшей мере один двигатель 39 для приведения в действие домкратов 38, расположенных, по меньшей мере частично, внутри конструкции крышки 32 так, чтобы один из их концов частично находился во внутреннем пространстве 35.

Домкраты 38 могут быть расположены на двух по существу параллельных линиях, которые могут проходить, по меньшей мере частично, вдоль продольного протяжения крышки 32.

Домкраты 38 также могут быть совмещены друг с другом по поперечной оси крышки 32.

Под крышкой 32 закреплен кожух 40 на концах домкратов 38, находящихся во внутреннем пространстве 35.

К кожуху 40 и под ним присоединены охлаждающие элементы 36а практически параллельно плоскости ролика 22 ниже.

Приводя в действие домкраты 38, можно регулировать высоту охлаждающих элементов 36a по отношению к плоскости передачи стальных стержней P ниже, в зависимости, например, от диаметра стержней, подлежащих в этот момент охлаждению.

В некоторых вариантах охлаждающие элементы 36a имеют ход, который может составлять от 80 до 90°мм.

Охлаждающие элементы 36b связаны с основанием 31, расположенным на плоскости ниже плоскости ролика 22 и практически параллельно ему.

Охлаждающие элементы 36a, 36b содержат ряд сопел 42, расположенных вдоль их продольной оси и выполненных с возможностью распыления охлаждающей текучей среды на стержни P.

В некоторых вариантах в качестве охлаждающей текучей среды используют воду или смеси с различными концентрациями полимера или природного и/или минерального масла, или другие подходящие средства.

Количество охлаждающей текучей среды можно регулировать в зависимости, например, от диаметра обрабатываемых стальных стержней P, и/или высоты сопел 42, и/или других параметров.

Закалочная машина 17 может быть оснащена установками для подачи текучей среды и/или ее очистки и рециркуляции (не показаны) и/или связана с такими установками, подходящими для удовлетворения потребностей, для которых изготовлена машина 17.

Сопла 42 выполнены с возможностью придавать им ориентацию, то есть с возможностью распылять охлаждающую текучую среду под углом от 20° до 45°, предпочтительно от 25° до 40°, более предпочтительно от 25° до 35° (см. фиг. 5) к горизонтальной плоскости роликов. Для изменения угла подачи даже во время перемещения стержней P под или над соплами 42 последние могут быть снабжены двигателем.

С обеспечением преимущества сопла 42 ориентированы в направлении подачи стержней Р.

Количество сопел 42 предпочтительно равно количеству выемок 24, но может быть больше или меньше.

В некоторых вариантах сопла 42 равноудалены друг от друга.

Охлаждающие элементы 36a, 36b могут быть расположены в шахматном порядке, так чтобы угол между ними составлял от 30° до 90°, предпочтительно от 40° до 80°, более предпочтительно от 55° до 65°.

В предпочтительных вариантах охлаждающие элементы 36а ориентированы перпендикулярно или под нужным углом к роликам 22, расположенным ниже.

Охлаждающие элементы 36а, 36b могут иметь длину по продольной оси закалочной машины 17 от 3 до 8 м, предпочтительно от 3 до 7м, более предпочтительно от 4,5 до 5,5 м.

Охлаждающие элементы 36a, 36b отстоят друг от друга на расстояние от 300 мм до 800 мм, предпочтительно от 400 мм до 700 мм, более предпочтительно от 450 мм до 550 мм.

В некоторых вариантах предусмотрено, что охлаждающие элементы 36a, 36b предпочтительно, но не обязательно, равноудалены друг от друга.

Число охлаждающих элементов 36a, 36b может составлять от 4 до 24, предпочтительно от 6 до 20, более предпочтительно от 8 до 16, еще более предпочтительно от 10 до 14.

Благодаря расположению сопел 42 как выше, так и ниже плоскости подачи, задаваемой роликами 22, благодаря тому, что сопла 42 могут быть ориентированы и направлены желаемым образом с возможностью точной регулировки расхода и давления охлаждающей текучей среды дифференцированным образом между секциями, а также за счет использования роликов 22, которые позволяют вращать стержни 22 в процессе их подачи, достигается следующее: оптимальная однородность обработки, снижение воздействия на окружающую среду благодаря возможности отказа от полимеров для большинства сталей, а также простая адаптация параметров к различным условиям обработки.

Таким образом, с помощью предлагаемого изобретения можно поддерживать поверхности обработанных стержней P на одинаковом расстоянии от распылительных устий верхнего и нижнего сопел 42, предусмотренных в закалочной машине 17.

Обрабатываемые стержни P могут иметь разные диаметры, например можно последовательно обрабатывать стержни диаметром 15 мм, стержни диаметром 30 мм, затем стержни диаметром 50 мм, затем снова стержни диаметром 30 мм и так далее.

В этой ситуации, хотя нижняя образующая каждого из стержней P, проходящих через установку 10, всегда находится в одном и том же положении относительно точки нагнетания охлаждающей текучей среды, то есть от устий нижних сопел 42, верхняя образующая, поскольку стержни P поддерживаются снизу роликами 22, будут стремиться приближаться к устьям верхних сопел 42.

Эта ситуация сама по себе очень опасна, так как может вызывать искажающие эффекты на стержнях, вызванные неравномерным охлаждением, но она разрешается с помощью предлагаемого изобретения, предусматривающего соответствующие меры.

Благодаря соответствующему приводу двигателя 39 и домкратов 38 можно перемещать по вертикали верхнюю часть конструкции, которая поддерживает соответствующие коллекторы для распределения охлаждающей текучей среды или охлаждающие элементы 36a, снабженные соплами 42.

Таким образом, изобретение гарантирует вертикальное перемещение указанной верхней части закалочной машины 17, сохраняя ту же самую верхнюю часть абсолютно копланарной с нижней частью, где расположены охлаждающие элементы 36b и соответствующие сопла 42, чтобы всегда гарантировать идеальное распределение равномерного охлаждения как сверху, так и снизу. Таким образом предотвращается и устраняется потенциальный искажающий эффект.

Изобретение, которое должно обеспечивать равномерное охлаждение «ковра» из стержней P, подаваемых и вращающихся одновременно, а также автоматические действия для поддержания симметрии распыления на поверхностях стержней, обеспечивает также распределение коллекторов охлаждения, то есть охлаждающих элементов 36a и 36b, предназначенных для полного и правильного покрытия охлаждаемой поверхности.

Охлаждающие элементы 36a тоже подвижны в вертикальном направлении, поэтому, в соответствии с описанной выше схемой копланарного подъема верхней распылительной поверхности, сопла 42 также оптимизируют подачу охлаждающей текучей среды.

Как можно видеть на фиг. 4 и фиг. 5 и как описывалось выше, сопла 42 охлаждающих элементов 36a ориентированы так, чтобы создавать конусы распыления, обеспечивающие эффективное и равномерное распыление охлаждающей текучей среды на стержни P без перекрытия или столкновения между ними и без чрезмерных расстояний между ними. Углы ориентации сопел 42 относительно горизонтальной плоскости, задаваемой роликами 22, могут составлять от 20° до 45°, предпочтительно от 25° до 40°, более предпочтительно от 25° до 35°.

Данная закалочная машина 17 оказывается также чрезвычайно выгодной по сравнению с известными закалочными машинами, состоящими из одного или нескольких «колец», каждое из которых служит для охлаждения одного стержня с помощью распылителей, направленных радиально и/или по касательной к нему.

Кольца с распылителем, расположенным радиально к стержню, имеют недостаток, заключающийся в том, что условием их эффективной эксплуатации является частая замена; если диаметр стержня сильно меняется, закалочное кольцо необходимо заменить другим, более подходящим для новой геометрии стержня.

Кольца с распылителем по касательной к стержню более адаптируемы к изменениям геометрии стержня, но имеют тот недостаток, что требуются значительные объемы для механики, необходимой для управления ориентацией распылителей, которые должны оставаться касательными к поверхности стержня при изменении его диаметра, поэтому этот последний тип колец, хотя и особенно эффективен в случае одиночного стержня или в отсутствие требований к производительности, плохо подходит для высокопроизводительных «многостержневых» решений.

Предлагаемая закалочная машина 17 преодолевает обе концепции: особое внимание, уделяемое симметрии системы охлаждения в изобретении, способствует решению задачи производства закаленного продукта без каких-либо изменений компоновки машины, за исключением того что управление открытием машины осуществляется автоматически общей системой управления технологической линией, которая, зная диаметр стержней, поступающих на машину, позволяет установить ее на открытие.

Эта непрерывность функционирования гарантирует существенный выход продукции, так как изобретение практически исключает обычные  фазы работы установки, используемые при необходимости оптимизировать систему закалки, адаптируя ее к фактически обрабатываемым стержням.

фазы работы установки, используемые при необходимости оптимизировать систему закалки, адаптируя ее к фактически обрабатываемым стержням.

Подвижная крышка 32 позволяет полностью открывать машину для проведения периодического обслуживания или с другой целью.

В предлагаемой закалочной машине 17 приходится иметь дело с проблемой большого разброса диаметра стержней и почти бесконечного диапазона качеств стали, из которой они изготовлены, поэтому можно использовать также более одного типа охлаждающей текучей среды или средств закалки и более одного состояния различного равновесия в поисках быстрой или менее быстрой закалки.

Концентрация охлаждающей текучей среды может быть разной в разных зонах закалочной машины 17, или же она может быть в разных зонах машины постоянной. Поэтому динамика охлаждающей текучей среды в изобретении может быть разделена на зоны с помощью коллекторов или охлаждающих элементов на определенном участке машины.

Возможность использования различных закалочных текучих сред позволяет адаптировать закалочную машину 17 к разным качествам стали, из которой изготовлены стержни Р, подлежащие закалке. Закалочная среда, такая как вода, подходящая для определенного типа стали, может не подойти для других сталей и вызывать растрескивание или другие явления. Поэтому предлагаемая машина может использовать различные типы охлаждающей среды, от воды, температуру которой можно регулировать на входе, до бесконечного ряда градаций водно-полимерной смеси или даже охлаждающего масла или другой среды.

Затем скорость подачи стержней была сделана регулируемой, чтобы позволить увеличивать или уменьшать скорость одновременного вращения стержней под платформой охлаждающих элементов и сопел.

Предлагаемые установка для закалки и закалочная машина созданы для улучшения металлургических результатов, которые можно регулировать в соответствии с требованиями.

Понятно, что установка для закалки, закалочная машину и способ закалки, описанные выше, без выхода за пределы области и объема настоящего изобретения могут быть подвергнуты модификациям и/или в них могут быть добавлены детали или стадии.

Понятно также, что, хотя изобретение было описано со ссылкой на некоторые конкретные примеры, специалист в данной области, безусловно, сможет получить много других эквивалентных форм установки для закалки, закалочной машины и способа закалки, имеющих признаки, изложенные в формуле изобретения и, следовательно, все, что охватывается ее объемом.

В следующей формуле изобретения единственной целью ссылок в скобках является облегчение чтения, они не должны рассматриваться как ограничивающие факторы в отношении объема охраны, определяемого конкретными пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева стальных изделий | 2021 |

|

RU2831628C1 |

| ТЕПЛООБМЕННИК ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2019 |

|

RU2780085C2 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2552801C2 |

| Устройство для термообработки стальной проволоки | 1986 |

|

SU1500167A3 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА СТАЛЬНЫХ ИЗДЕЛИЙ | 2021 |

|

RU2804206C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2222609C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2649487C2 |

| Установка для закалки стальных деталей | 2020 |

|

RU2755357C1 |

| Способ закалки стальных изделий | 1981 |

|

SU1033554A1 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

Изобретение относится к установке для закалки стальных стержней в непрерывном режиме, содержащей закалочную машину и способу закалки стальных стержней. Установка содержит узел загрузки (14), пригодный для размещения совокупности отдельных стержней (Р) на расстоянии друг от друга, первую технологическую линию (11), содержащую печь аустенизации (16) для приема упомянутой совокупности стержней (Р), расположенных параллельно друг другу, от узла загрузки (14) и для выполнения первой термообработки стержней (Р), в которой печь аустенизации (16) содержит средства (22) для одновременной подачи упомянутой совокупности стержней (Р) в направлении подачи (D1) с одновременным вращения их вокруг своей оси, при этом стержни (Р) ориентированы в направлении подачи (D1), закалочную машину (17), расположенную на выходе из печи аустенизации (16) для выполнения охлаждения в отношении совокупности стержней (Р), при этом закалочная машина (17) имеет основание (31) и крышку (32), образующие внутреннее пространство (35), в котором расположены упомянутые средства (22) для одновременной подачи совокупности стержней (Р) с одновременным вращением их вокруг своей оси, определяя опорную плоскость для стержней (Р), и совокупность охлаждающих элементов (36а, 36b), расположенных соответственно выше и ниже средств (22) для подачи стержней и выполненных с возможностью распылять охлаждающую текучую среду на проходящие стержни (Р), при этом по меньшей мере совокупность охлаждающих элементов (36а), расположенных над стержнями (Р), выполнена с возможностью регулировать их по высоте относительно плоскости подачи последних, узел передачи (13), расположенный за закалочной машиной (17), и вторую технологическую линию (12), расположенную за узлом передачи (13) и имеющую печь отпуска (19) для выполнения закалки совокупности стержней (Р), при этом упомянутые средства для одновременной подачи совокупности стержней (Р) с одновременным вращением их вокруг своей оси содержат ролики (22), на поверхности (23) которых выполнены выемки (24) V-образной формы, определяемой углом (α), и которые ориентированы относительно направления подачи (D1) под углом, отличным от 90°, и при этом вторая технологическая линия (12) имеет ролики, расположенные по существу перпендикулярно оси подачи стержней и имеющие плоскую опорную поверхность стержней (Р). Технический результат заключается в создании высокопроизводительной установки для закалки непрерывного типа, которая не является чрезмерно громоздкой, относительно проста в управлении и функциональна, в которой используются устройства, простые в обслуживании, и в создании эффективной установки для закалки, имеющей подходящие размеры, также технический результат заключается в создании закалочной машины, обеспечивающей равномерную обработку стальных стержней и минимизирующей деформации обрабатываемых стержней. 3 н. и 8 з.п. ф-лы, 5 ил.

1. Установка (10) для закалки стальных стержней в непрерывном режиме, содержащая

- узел загрузки (14), пригодный для размещения совокупности отдельных стержней (Р) на расстоянии друг от друга;

- первую технологическую линию (11), содержащую печь аустенизации (16) для приема упомянутой совокупности стержней (Р), расположенных параллельно друг другу, от узла загрузки (14) и для выполнения первой термообработки стержней (Р), в которой печь аустенизации (16) содержит средства (22) для одновременной подачи упомянутой совокупности стержней (Р) в направлении подачи (D1) с одновременным вращения их вокруг своей оси, при этом стержни (Р) ориентированы в направлении подачи (D1),

- закалочную машину (17), расположенную на выходе из печи аустенизации (16) для выполнения охлаждения в отношении совокупности стержней (Р), при этом закалочная машина (17) имеет основание (31) и крышку (32), образующие внутреннее пространство (35), в котором расположены упомянутые средства (22) для одновременной подачи совокупности стержней (Р) с одновременным вращением их вокруг своей оси, определяя опорную плоскость для стержней (Р), и совокупность охлаждающих элементов (36а, 36b), расположенных соответственно выше и ниже средств (22) для подачи стержней и выполненных с возможностью распылять охлаждающую текучую среду на проходящие стержни (Р), при этом по меньшей мере совокупность охлаждающих элементов (36а), расположенных над стержнями (Р), выполнена с возможностью регулировать их по высоте относительно плоскости подачи последних,

- узел передачи (13), расположенный за закалочной машиной (17), и

- вторую технологическую линию (12), расположенную за узлом передачи (13) и имеющую печь отпуска (19) для выполнения закалки совокупности стержней (Р), при этом упомянутые средства для одновременной подачи совокупности стержней (Р) с одновременным вращением их вокруг своей оси содержат ролики (22), на поверхности (23) которых выполнены выемки (24) V-образной формы, определяемой углом (α), и которые ориентированы относительно направления подачи (D1) под углом, отличным от 90°, и при этом вторая технологическая линия (12) имеет ролики, расположенные по существу перпендикулярно оси подачи стержней и имеющие плоскую опорную поверхность стержней (Р).

2. Установка по п. 1, отличающаяся тем, что вторая линия (12) параллельна первой линии (11), при этом ее направление подачи (D2) стержней (Р) противоположно направлению подачи (D1) первой линии (11).

3. Установка по п. 1, отличающаяся тем, что вторая линия (12) выровнена или расположена под углом к первой линии (11).

4. Установка по п. 1, отличающаяся тем, что количество выемок (24), предусмотренных для каждого ролика (22), составляет от 6 до 18, предпочтительно от 8 до 16, более предпочтительно от 10 до 14.

5. Установка по п. 1, отличающаяся тем, что угол (α) составляет от 100° до 130°, предпочтительно от 110° до 120°.

6. Закалочная машина (17) для установки для закалки стальных стержней (Р) по п. 1, содержащая основание (31) и крышку (32), образующие внутреннее пространство (35), отличающаяся тем, что во внутреннем пространстве (35) расположены средства (22) для одновременной подачи совокупности стержней (Р) с одновременным вращением их вокруг своей оси, при этом средства подачи (22) определяют опорную плоскость для стержней (Р), и охлаждающие элементы (36а, 36b), расположенные соответственно выше и ниже средств подачи (22) и выполненные с возможностью распылять охлаждающую текучую среду на проходящие стержни (Р), при этом для стержней (Р) обеспечена возможность одновременно перемещаться средствами подачи (22) в направлении подачи (D1), вдоль которого лежат стержни (Р), и при этом по меньшей мере охлаждающие элементы (36а), расположенные над стержнями (Р), выполнены с возможностью регулировать их по высоте относительно их плоскости подачи.

7. Закалочная машина по п. 6, отличающаяся тем, что охлаждающие элементы (36а, 36b) содержат сопла (42), выполненные с возможностью распылять охлаждающую текучую среду на стержни (Р).

8. Закалочная машина по п. 7, отличающаяся тем, что сопла (42) выполнены с возможностью ориентации под углом к горизонтальной плоскости, определяемой средствами подачи (22), от 20° до 45°, предпочтительно от 25° до 40°, более предпочтительно от 25° до 35°.

9. Закалочная машина по любому из пп. 7 или 8, отличающаяся тем, что сопла (42) ориентированы в направлении подачи стальных стержней (Р).

10. Закалочная машина по любому из пп. 6-9, отличающаяся тем, что подвижность крышки (32) относительно основания (31) обеспечена с помощью подъемного элемента (34) для выборочного приведения закалочной машины (17) в открытое или закрытое состояние.

11. Способ закалки стальных стержней (Р) с помощью установки по любому из пп. 1-5 и с помощью закалочной машины по любому из пп. 6-10, в котором выполняют следующие стадии:

- размещают совокупность отдельных стержней (Р) на расстоянии друг от друга,

- вводят эту совокупность стержней (Р) в печь аустенизации (16), подавая их с одновременным вращением их вокруг своей оси,

- на выходе из печи аустенизации (16) осуществляют быстрое охлаждение совокупности стержней (Р) в закалочной машине (17) при подаче совокупности стержней (Р) с одновременным вращением их вокруг своей оси, при этом упомянутое быстрое охлаждение предусматривает подачу охлаждающей текучей среды как сверху, так и снизу от этих стержней (Р),

- перемещают упомянутую совокупность стержней в печь отпуска (19) для выполнения закалочной обработки этих стержней (Р),

- выгружают закаленные стержни из печи отпуска (19).

| CN 109295286 A, 01.02.2019 | |||

| JP 2011184712 А, 22.09.2011 | |||

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| RU 2017106755 A, 03.10.2018 | |||

| US 2017145539 A, 25.05.2017 | |||

| US 2017159142 A, 08.06.2017 | |||

| Теплоэлектроизоляционная бумага | 1979 |

|

SU870556A1 |

| JPS5582725 А, 21.06.1980. | |||

Авторы

Даты

2023-01-18—Публикация

2020-07-07—Подача