ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу закалки стальной тонко- или толстостенной трубы (далее собирательно называемой "стальной трубой"), изготовленной из среднеуглеродистой или высокоуглеродистой стали и т.д., более конкретно, оно относится к способу закалки стальной трубы, который способен эффективно предотвращать образование закалочных трещин стальной трубы из низко- или среднелегированной стали со средним или высоким уровнем углерода или трубы из мартенситной нержавеющей стали, которые обычно склонны к растрескиванию, если закалка проводится быстрым охлаждением, как, например, закалка в воде.

Если не утверждается иное, термины определяются здесь следующим образом.

Символ "%" означает массовые проценты каждого компонента, содержащегося в объекте, как, например, средне- или высокоуглеродистая сталь и мартенситная нержавеющая сталь.

Термин "низколегированная сталь" относится здесь к стали, в которой количество легирующих элементов не превышает 5%.

Термин "среднелегированная сталь" относится здесь к стали, в которой количество легирующих элементов составляет от 5% или более до 10% или менее.

УРОВЕНЬ ТЕХНИКИ

Как один из основных способов упрочнения стальных материалов, широко практиковались способы, использующие фазовое превращение в результате термообработки, в частности, мартенситное превращение. Так как стальная труба, полученная из среднеуглеродистой или высокоуглеродистой стали (типично труба из низколегированной стали или среднелегированной стали) отличается отличной прочностью и вязкостью после закалки и отпуска, способы упрочнения стальных материалов закалкой и отпуском использовались во многих приложениях, включая конструкционные элементы машин и стальные продукты для применения в нефтяных скважинах. Прочность стали можно заметно повысить закалкой, и этот упрочняющий эффект зависит от содержания C в стали. Однако, так как мартенситная структура в состоянии после закалки обычно хрупкая, ее после закалки подвергают отпуску при температуре не выше точки превращения Ac1, тем самым улучшая ее вязкость.

Чтобы получить мартенситную структуру закалкой низколегированной стали или среднелегированной стали, требуется быстрое охлаждение, как закалка в воде. Если скорость охлаждения недостаточна, с мартенситом будет смешана более мягкая структура, чем мартенсит, например бейнит, так что достаточного эффекта закалки нельзя будет достичь.

При закалочной обработке стальных материалов может возникнуть проблема закалочных трещин. Как описано выше, когда стальной продукт быстро охлаждают, всегда невозможно однородно охладить весь стальной продукт, поэтому в стальном продукте создается температурное напряжение, которое может быть вызвано различием степени сжатия между частью, охлажденной на начальных стадиях, и частью, охлажденной на поздних стадиях охлаждения. Далее, когда закалка приводит к мартенситному превращению, создается напряжение превращения как результат объемного расширения при превращении из аустенита в мартенсит. Объемное расширение зависит от содержания C в стали, и чем больше содержание C, тем больше становится объемное расширение. Таким образом, сталь, имеющая высокое содержание C, склонна иметь высокое напряжение превращения на стадии закалки, которое с большой вероятностью вызовет образование закалочных трещин.

В частности, когда закаливаемый стальной продукт имеет трубчатую форму, он проявляет очень сложное напряженное состояние по сравнению с другими формами, такими, как плоский лист или форма стержня/проволоки. По этой причине, если трубчатый стальной продукт с высоким содержанием C подвергнуть быстрому охлаждению, как закалка в воде, заметно повышается склонность к трещинообразованию, и часто происходит образование закалочных трещин, что приводит к очень низкому выходу продукта.

Поэтому, когда закаливают трубы из низколегированных сталей и среднелегированных сталей с высоким уровнем углерода, скорость охлаждения во время закалочной обработки контролируют, проводя закалку в масле, имеющую меньшую охлаждающую способность по сравнению с закалкой в воде, или проводя относительно медленное охлаждение туманом, чтобы предотвратить образование закалочных трещин и повысить выход продукта.

Однако, если выбрать такой способ закалки, нельзя будет получить достаточный уровень мартенситной структуры, что приведет к смешанной микроструктуре, включающей значительное количество бейнита, что происходит при сравнительно высокой температуре. По этой причине возникает проблема, что даже если применять закалку и отпуск, невозможно в полной мере воспользоваться отличной вязкостью отпущенной мартенситной структуры, что приводит в результате к ухудшению высокой вязкости получаемой стальной трубы.

Хотя мартенситная структура аккумулируется в трубе из низколегированной или среднелегированной стали, какие описаны выше, в области труб из нержавеющей стали, а также для различных приложений, в которых требуются прочность и коррозионная стойкость, широко применяются трубы из мартенситной нержавеющей стали, которые могут легко достичь высокой прочности. В частности, в последние годы из соображений, связанных с производством и потреблением энергии, трубы из мартенситных нержавеющих сталей широко применяются в странах-производителях нефти как продукты для нефтяных скважин для добычи нефти и природного газа.

Так, среда скважин (нефтяных скважин) для добычи нефти и природного газа становится в последние годы все более неблагоприятной, и, наряду с повышением давления, связанным с увеличением глубины бурения, возросло число скважин, которые содержат значительные количества коррозионных компонентов, таких, как влажный газообразный диоксид углерода, сероводород и ионы хлора. Соответственно, в то время как требуется повышение прочности материала, проблемой становятся коррозия материала из-за вышеописанных коррозионных компонентов и вызванное этим охрупчивание, и поэтому имеется растущая потребность в трубах для нефтяных скважин, имеющих отличную коррозионную стойкость.

В такой ситуации мартенситные нержавеющие стали широко применяются в средах с относительно низкой температурой, содержащих влажный газообразный диоксид углерода, так как мартенситная нержавеющая сталь имеет отличную стойкость к коррозии газообразным диоксидом углерода, хотя она может быть недостаточно стойкой к коррозионному растрескиванию под напряжением в сульфидсодержащей среде. Типичные примеры таких труб включают трубы для нефтяных скважин из стали типа 13Cr (имеющей содержание Cr 12-14%) марки L80 согласно API (Американский институт нефтяной промышленности).

Вообще говоря, для мартенситных нержавеющих сталей принято применять закалку и отпуск, и сталь 13Cr марки API L80 не является исключением. Однако, поскольку сталь 13Cr имеет температуру начала мартенситного превращения (точка Ms) примерно 300°C, что ниже, чем у низколегированной стали, и имеет большую прокаливаемость, она проявляет высокую склонность к образованию закалочных трещин.

В частности, когда закаливают трубчатый стальной продукт, он проявляет очень сложное напряженное состояние по сравнению со случаем материала в виде листов/пластин или прутков, а когда его подвергают водяному охлаждению, образуются закалочные трещины; поэтому необходимо выбрать способ с медленной скоростью охлаждения, такой, как охлаждение на воздухе (естественное воздушное охлаждение), принудительное воздушное охлаждение и медленное охлаждение туманом. Поэтому в производстве труб для нефтяных скважин из стали 13Cr типа марки L80, проводится воздушная закалка, чтобы предотвратить образование закалочных трещин. Так как этот тип легированной стали имеет большую прокаливаемость, образование мартенсита можно обеспечить, даже если скорость охлаждения при закалочной обработке будет медленной.

Однако, хотя этот способ может быть эффективным в предотвращении образования закалочных трещин, возникают проблемы низкой производительности, поскольку скорость охлаждения низкая, и кроме того, ухудшаются различные свойства, в том числе сопротивление коррозионному растрескиванию под напряжением в сульфидсодержащей среде.

Таким образом, даже в трубах из низколегированной или среднелегированной стали, а также в трубах из мартенситной нержавеющей стали имеется проблема образования закалочных трещин при закалочной обработке, поэтому имеется более высокая потребность в решении этой проблемы, в частности, в случае стальной трубы, чем в случае листового/полосового материала и пруткового материала.

Традиционно предлагается несколько методов решения этой проблемы образования закалочных трещин. Например, патентный источник раскрывает 1 в качестве способа предотвращения закалочных трещин в стальной трубе, содержащей от 0,2 до 1,2% C, способ закалки трубы из средне- или высокоуглеродистой стали, в котором охлаждение в процессе закалки проводится только от внутренней поверхности стальной трубы, и при необходимости стальная труба во время охлаждения вращается.

В литературе предполагается, что, когда наружная поверхность стальной трубы охлаждается быстро, происходит мартенситное превращение на наружной поверхности, и хрупкая мартенситная структура наружной поверхности не может выдержать напряжения превращения из-за запаздывающего мартенситного превращения на внутренней поверхности, что приводит к образованию закалочных трещин; и компенсировать напряжение превращения и температурное напряжение можно соответствующим образом охлаждением стальной трубы от внутренней поверхности. Однако возникает проблема, что проведение охлаждения внутренней поверхности стальной трубы будет более сложным технически, чем охлаждение наружной поверхности.

Патентная литература 2 раскрывает в качестве способа получения стальной трубы с микроструктурой, состоящей в основном из мартенсита, проведение закалки и отпуска трубы из нержавеющей стали на основе Cr, содержащей от 0,1 до 0,3% C и от 11,0 до 15,0% Cr, способ получения трубы из мартенситной нержавеющей стали, в котором стальную трубу закаливают при средней скорости охлаждения не менее 8°C/сек в температурном диапазоне от точки Ms до точки Mf (температура, при которой мартенситное превращение заканчивается), проводя закалочную обработку, после чего стальную трубу подвергают отпуску. Обеспечивая вышеописанную скорость охлаждения, можно предотвратить образование остаточного аустенита, тем самым получая микроструктуру, состоящую в основном из мартенсита.

Однако, чтобы предотвратить образование закалочных трещин даже при быстром охлаждении, как закалка в воде, способ получения согласно патентной литературе 2 требует, чтобы охлаждение проводилось только от внутренней поверхности стальной трубы, и кроме того, чтобы стальная труба при необходимости вращалась, так что при промышленном использовании возникает проблема, близкая проблеме, возникающей в способе закалки согласно патентной литературе 1.

Патентная литература 3 раскрывает способ получения трубы из мартенситной нержавеющей стали, в котором трубу из нержавеющей стали, содержащей от 0,1 до 0,3% C и от 11 до 15% Cr, закаливают, проводя двухстадийное охлаждение, чтобы получить микроструктуру с уровнем мартенсита не ниже 80%, после чего трубу из нержавеющей стали отпускают, причем двухстадийное охлаждение состоит из: первого охлаждения, в котором проводится воздушное охлаждение от температуры начала закалки до тех пор, пока температура наружной поверхности не станет любой температурой, удовлетворяющей условию, что она ниже "точки Ms-30°C" и выше, чем "промежуточная температура между точкой Ms и точкой Mf", после чего проводится второе охлаждение, при котором быстрое контролируемое охлаждение наружной поверхности трубы проводится в интервале температуре до тех пор, пока температура наружной поверхности не станет меньше или равной точке Mf, чтобы обеспечить, что средняя скорость охлаждения внутренней поверхности трубы будет не меньше 8°C/сек.

Способ, описанный в патентной литературе 3, является способом, предотвращающим образование закалочных трещин путем относительного снижения скорости охлаждения при первом охлаждении, и подавляющим образование остаточного аустенита благодаря быстрому контролируемому охлаждению наружной поверхности трубы при втором охлаждении. Однако, если толщина стен большая, трудно контролировать скорость охлаждения внутренней поверхности трубы, охлаждая наружную поверхность.

Кроме того, в патентной литературе 4 в качестве способа получения бесшовной стальной трубы из низколегированной стали со средним или высоким уровнем углерода C, от 0,30 до 0,60%, раскрывается способ проведения водяного охлаждения до уровня температуры 400-600°C сразу после горячей прокатки, а по окончании водяного охлаждения - проведение изотермического превращения (изотермический отпуск) в печи, нагретой до 400-600°C. Однако микроструктура стальной трубы, получаемой термообработкой с изотермическим превращением, согласно патентной литературе 4, является бейнитом, который обычно имеет более низкую прочность, чем мартенсит, и поэтому может оказаться неспособным удовлетворить требованиям высокой прочности.

СПИСОК ЦИТИРОВАНИЯ

Патентная литература

Патентная литература 1: публикация японской патентной заявки 9-104925

Патентная литература 2: публикация японской патентной заявки 8-188827

Патентная литература 3: публикация японской патентной заявки 10-17934

Патентная литература 4: публикация японской патентной заявки 2006-265657

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Как описано выше, если закалять средне- или высокоуглеродистую сталь трубы (труба из низколегированной стали или среднелегированной стали), проводя быстрое охлаждение, как закалка в воде, чтобы получить высокопрочную мартенситную структуру, вероятно образование закалочных трещин. Если проводится умеренное охлаждение, такое, как закалка в масле, чтобы избежать образования закалочных трещин, нельзя получить достаточное количество мартенситной структуры, что ведет к ухудшению прочности/вязкости стальной трубы.

Кроме того, хотя при производстве трубы из мартенситной нержавеющей стали можно получить мартенситную структуру, даже если скорость охлаждения при закалочной обработке является относительно медленной, производительность будет низкой из-за медленной скорости охлаждения, и ухудшаются различные свойства, в том числе сопротивление коррозионному растрескиванию под напряжением в сульфидсодержащей среде. Если для улучшения производительности проводится закалка в воде, образуются закалочные трещины.

Настоящее изобретение было создано ввиду вышеописанных проблем, и его целью является разработать способ закалки стальной трубы, который может эффективно предотвращать образование закалочных трещин в трубе из средне- или высокоуглеродистой стали (стальная труба, состоящая в основном из низколегированной стали или среднелегированной стали) или из мартенситной нержавеющей стали.

РЕШЕНИЕ ПРОБЛЕМЫ

Суть настоящего изобретения заключается в следующем.

(1) Способ закалки стальной трубы посредством водяного охлаждения от ее наружной поверхности, причем концевые участки трубы не охлаждают водой, а по меньшей мере часть основного тела, не являющаяся концевыми участками трубы, подвергается водяному охлаждению.

(2) Способ закалки стальной трубы по п. (1), причем в осевом направлении по меньшей мере в части основного тела, отличной от концевых участков трубы, предусмотрена зона или зоны, которые не подвергаются прямому водяному охлаждению по всему их периметру.

(3) Способ закалки стальной трубы по п. (1) или (2), причем пуск и остановку водяного охлаждения периодически повторяют по меньшей мере в части процесса закалки.

(4) Способ закалки стальной трубы по п. (1) или (2), причем для проведения водяного охлаждения наружной поверхности стальной трубы проводится усиленное водяное охлаждение в температурном диапазоне, в котором температура наружной поверхности стальной трубы выше, чем точка Ms, после чего переключаются на умеренное водяное охлаждение или воздушное охлаждение, чтобы интенсивно охладить наружную поверхность до точки Ms или ниже.

(5) Способ закалки стальной трубы по любому из пп. (1)-(4), причем стальная труба содержит 0,2 до 1,2 масс.% C.

(6) Способ закалки стальной трубы по любому из пп. (1)-(4), причем стальная труба является трубой из нержавеющей стали на основе Cr, содержащей, в масс.%, от 0,10 до 0,30% C и от 11 до 18% Cr.

ВЫГОДНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

В соответствии со способом закалки стальной трубы по настоящему изобретению, можно подвергнуть стальную трубу из средне- или высокоуглеродистой стали (стальная труба, состоящая в основном из низколегированной или среднелегированной стали) или трубу из нержавеющей стали на основе Cr закалочной обработке, применяя средства быстрого охлаждения (закалка в воде), не вызывающие образования закалочных трещин. Это делает возможным стабильное производство высокопрочных стальных труб, имеющих микроструктуру с высокой долей мартенсита (в частности, долей мартенсита не менее 80%).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

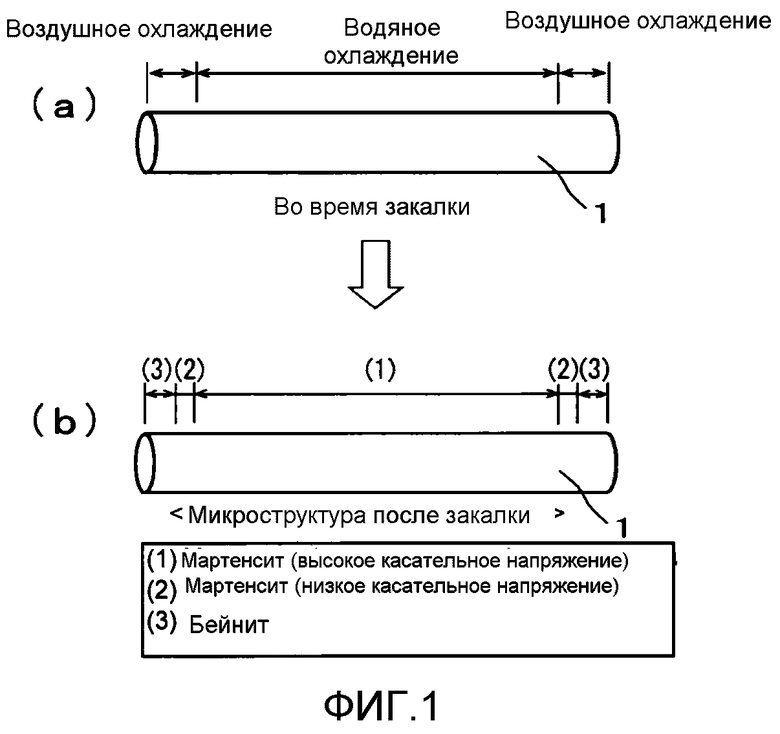

Фиг. 1 является схемой, поясняющей способ закалки стальной трубы согласно настоящему изобретению, причем (a) показывает способ охлаждения во время закалочной обработки, а (b) является схемой, поясняющей микроструктуру после закалочной обработки (на примере низколегированной стали).

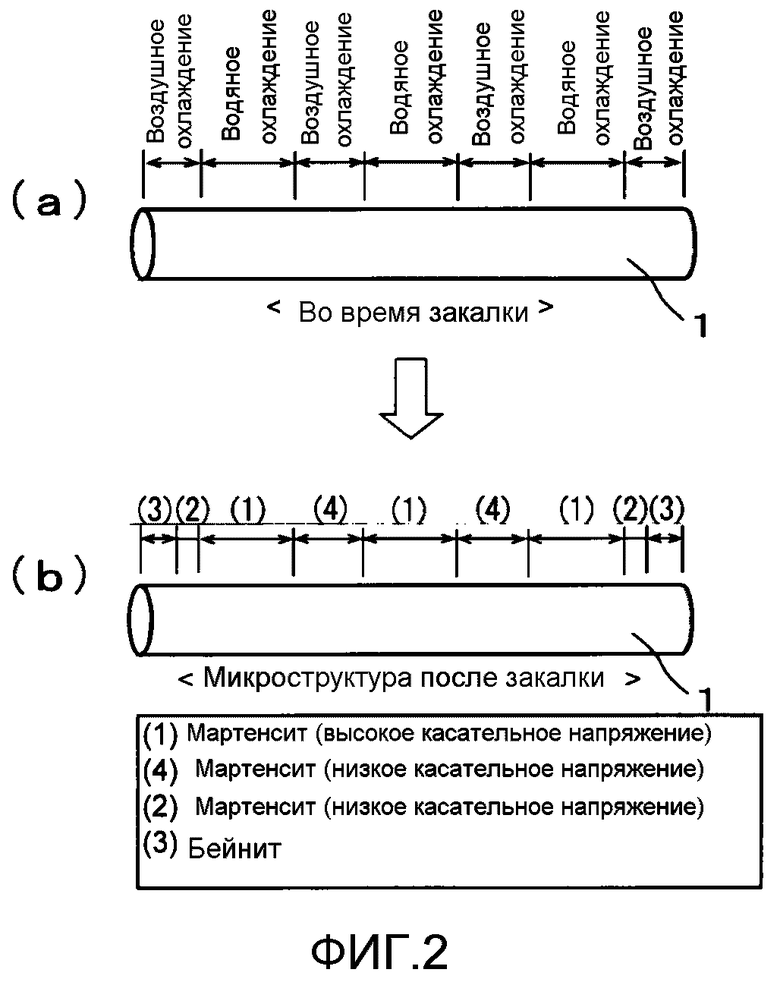

Фиг. 2 является схемой, поясняющей другой вариант осуществления способа закалки стальной трубы по настоящему изобретению, причем (a) иллюстрирует способ охлаждения при закалочной обработке, а (b) является схемой, поясняющей микроструктуру после закалочной обработки (на примере низколегированной стали).

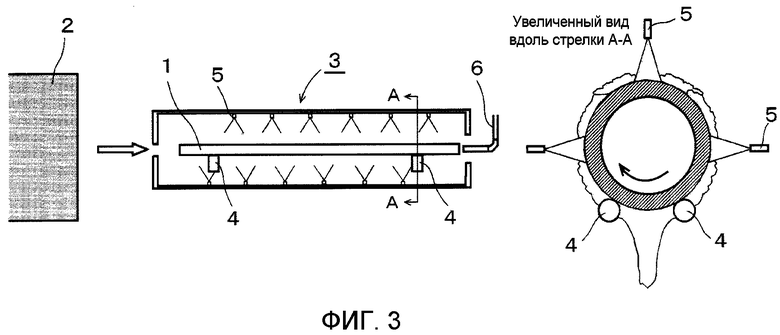

Фиг. 3 является эскизом, показывающим схематический пример конфигурации основной части устройства, которое может применяться для осуществления способа закалки стальной трубы по настоящему изобретению.

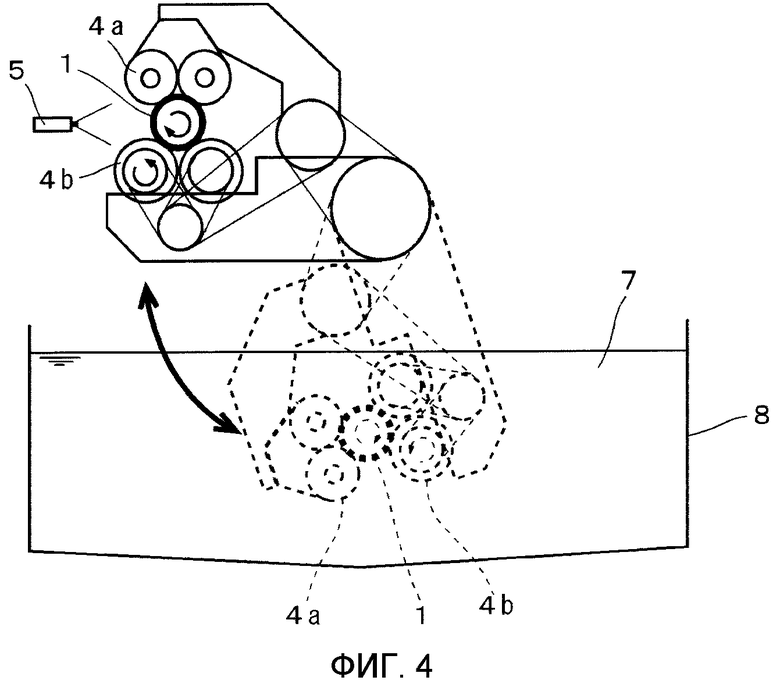

Фиг. 4 показывает схематический чертеж устройства охлаждения, применявшегося в примерах.

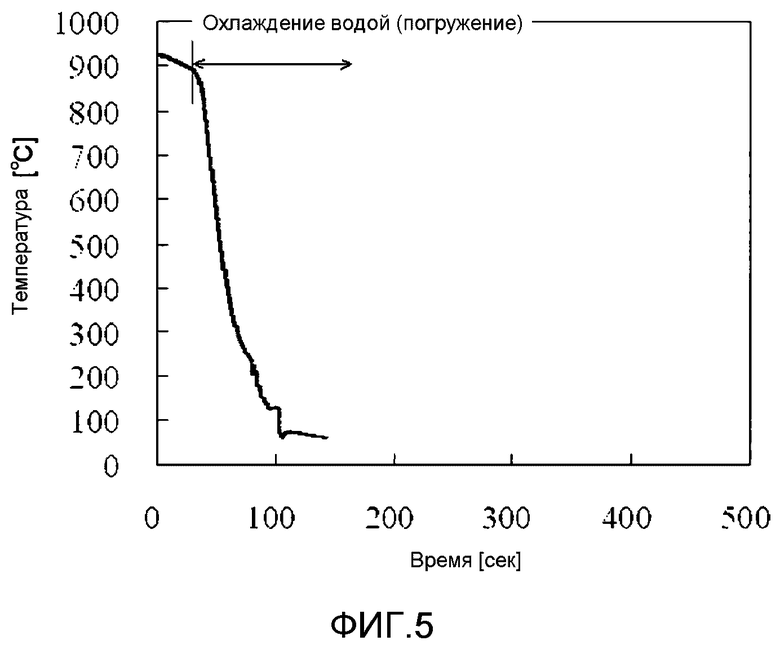

Фиг. 5 является графиком, показывающим результаты измерения температуры внутренней поверхности основного тела, отличного от концевых участков трубы для стальной трубы, когда трубу, выполненную на всей длине из низколегированной стали, охлаждали в условиях водяного охлаждения опыта 1 из таблицы 2.

Фиг. 6 является графиком, показывающим результаты измерения температуры наружной поверхности основного тела стальной трубы, отличного от концевых участков трубы, когда трубу из низколегированной стали охлаждали на всей длине в условиях водяного охлаждения опыта 2 из таблицы 2.

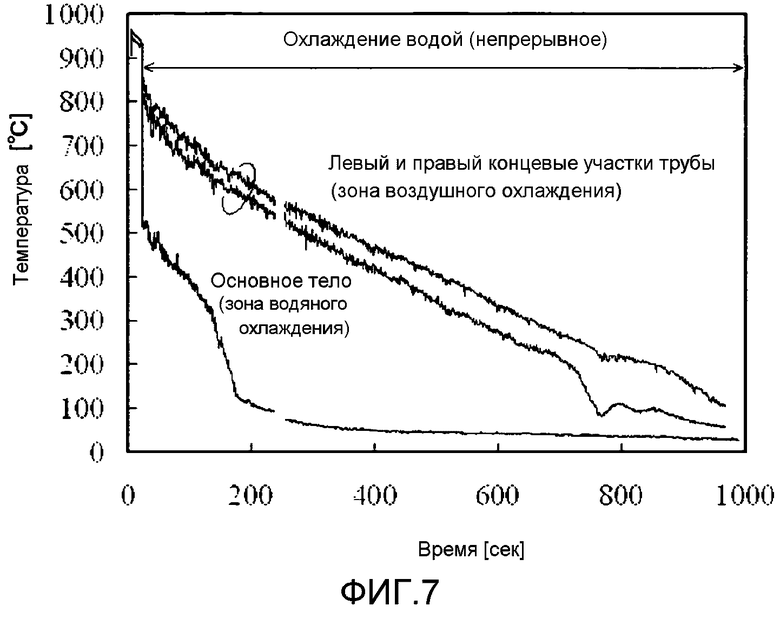

Фиг. 7 является графиком, показывающим результаты измерения температуры наружной поверхности основного тела стальной трубы, отличного от концевых участков трубы, и левого и правого концевых участков трубы, когда только основное тело стальной трубы из низколегированной стали охлаждали в условиях водяного охлаждения опыта 3 из таблицы 2.

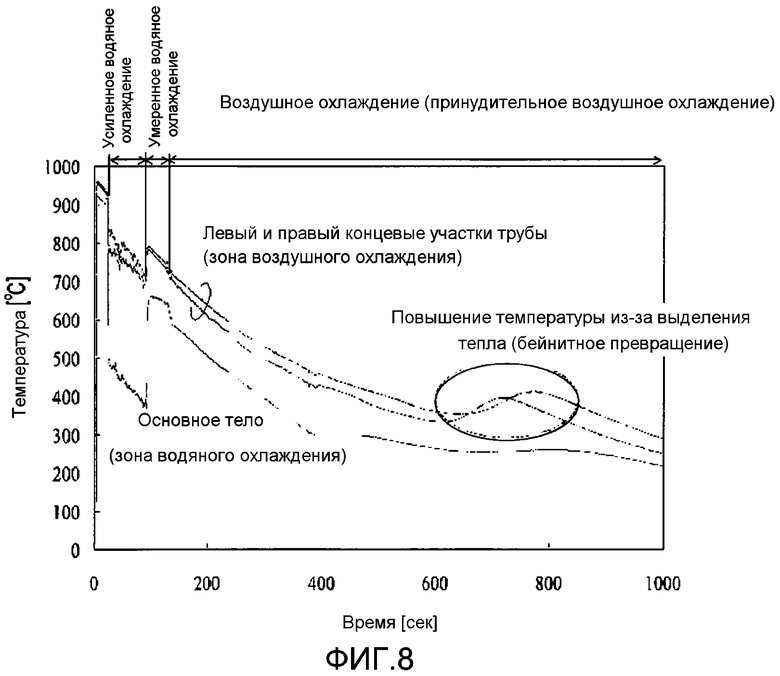

Фиг. 8 является графиком, показывающим результаты измерения температуры наружной поверхности основного тела стальной трубы, отличного от концевых участков трубы, и левого и правого концевых участков трубы, когда только основное тело стальной трубы из низколегированной стали охлаждали в условиях водяного охлаждения опыта 5 из таблицы 2.

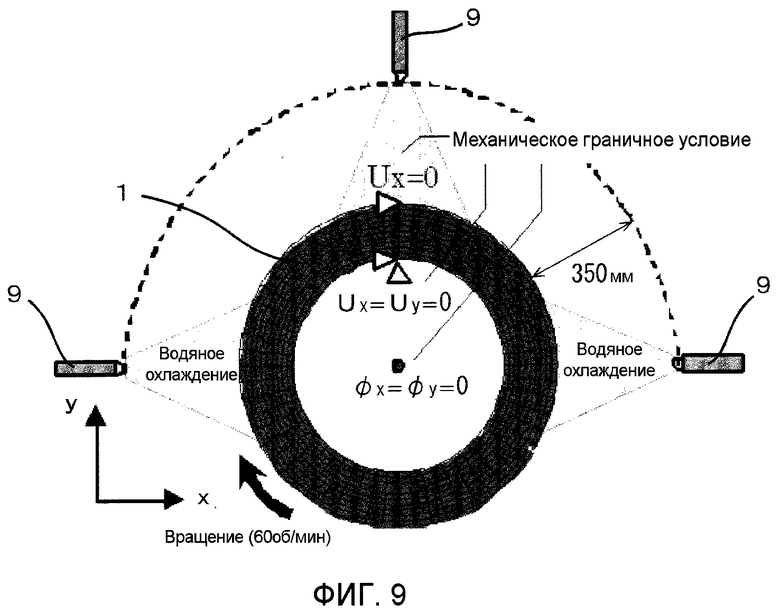

Фиг. 9 схематически показывает модель анализа методом конечных элементов для анализа двумерного сечения стальной трубы.

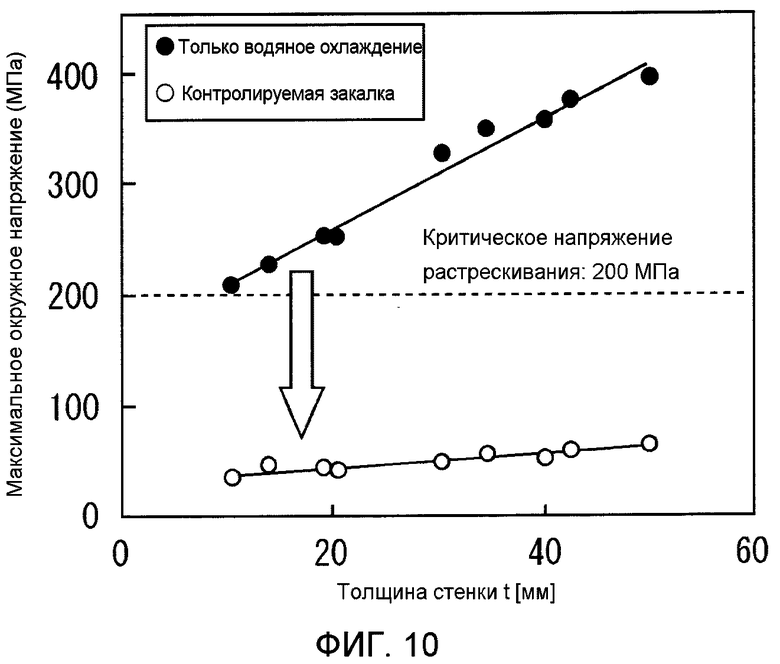

Фиг. 10 является графиком, показывающим соотношение между максимальным касательным напряжением и толщиной стенок стальной трубы, являющееся результатом расчетов по модели конечных элементов для анализа двумерного сечения стальной трубы.

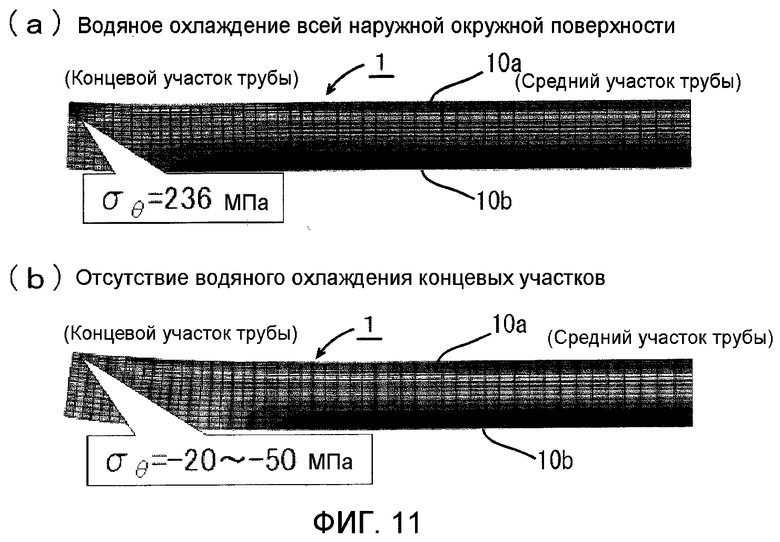

Фиг. 11 является графиком, показывающим результаты расчета по модели конечных элементов двумерного продольного сечения стальной трубы, на которой показано: (a) случай, когда вся наружная окружная поверхность стальной трубы охлаждалась водой, и (b) случай, когда только основное тело стальной трубы, отличное от концевых участков, подвергалось водяному охлаждению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Для решения вышеописанных проблем авторы настоящего изобретения повторили эксперименты с водяным охлаждением, в которых испытательные образцы стальных труб, выполненные из низколегированной стали с высоким уровнем углерода и из нержавеющей стали на основе Cr, нагревали до температуры не ниже точки превращения Ar3, и стальную трубу подвергали водяному охлаждению от наружной поверхности. В результате этого были получены следующие данные (a)-(f).

(a) Когда всю стальную трубу охлаждают до температуры не выше температуры окончания мартенситного превращения (точка Mf) путем усиленной закалки в воде, высока вероятность, что произойдет образование закалочных трещин.

(b) Так как трещина в момент образования при закалке простирается приблизительно в осевом направлении стальной трубы, можно сделать предположение, что основное напряжение, создающее трещину, есть растягивающее напряжение в окружном направлении.

(c) Причину образования растягивающего напряжения в окружном направлении можно приписать задержке времени мартенситного превращения между наружной поверхностью и внутренней поверхностью, так как в процессе охлаждения возникает перепад температуры (неоднородность температуры) в направлении толщины стенок.

(d) В частности, вблизи охлажденной поверхности, где неоднородность температуры большая (то есть перепад температуры от внутренней поверхности большой), вероятно возникновение микротрещины из-за хрупкого излома, и это обычно является исходной точкой распространения трещины.

(e) Трещина в большинстве случаев распространяется от концевого участка стальной трубы как исходной точки. Предположительно причина этого в том, что коэффициент интенсивности напряжений на конце со свободной поверхностью больше, чем в любой другом участке, не являющемся концевым.

(f) Когда водяное охлаждение не используется в целях снижения скорости охлаждения, образования закалочных трещин не происходит ни в случае низколегированной стали с высоким уровнем углерода, ни в случае нержавеющей стали на основе Cr. Отметим, что в низколегированной стали с высоким уровнем углерода образование мартенсита подавляется, и образуется микроструктура, состоящая в основном из бейнита, так что образования закалочных трещин не происходит.

Одним словом, образование закалочных трещин в большинстве случаев приписывают результату того, что трещина, образованная на конце стальной трубы со свободной поверхностью и действующая как исходная точка растрескивания, подвергается растягивающему напряжению (далее "растягивающее напряжение" называется также просто "напряжением") в окружном направлении из-за температурного напряжения и напряжения превращения, причем температурное напряжение вызвано неоднородностью температуры в направлении толщины стенок, а неоднородность температуры возникает в процессе охлаждения, и распространяется посредством микротрещин, которые образуются вблизи охлажденной поверхности.

Авторы настоящего изобретения рассчитали, кроме того, методом анализа конечных элементов (FEM) максимальное напряжение, создаваемое в окружном направлении стальной трубы, c учетом температурного напряжения и напряжения превращения. При анализе методом конечных элементов предполагается, что стальная труба однородно охлаждается в ее осевом направлении, и для анализа двумерного сечения стальной трубы используется модель обобщенного плоского деформированного состояния.

Фиг. 9 схематически показывает модель конечно-элементного анализа для анализа двумерного сечения стальной трубы. При расчетах по этой модели, как показано на фигуре, предполагалось, что стальную трубу вынули из печи наружу при 920°C и по прошествии 50 секунд (учитывая время приготовления для охлаждения и т.д.) наружную поверхность стальной трубы 1 (C: 0,6%) подвергают водяному охлаждению из трех направлений, используя водовоздушные сопла 9, а внутренняя поверхность охлаждается продувкой воздухом. Хотя коэффициент теплопереноса наружной поверхности стальной трубы 1 меняется в зависимости от температуры, предполагается что он составляет максимум 12700 Вт/(м2·K).

Фиг. 10 является графиком, показывающим соотношение между максимальным касательным напряжением и толщиной стенок стальной трубы, являющееся результатом анализа по модели. На фигуре символ • (только водяное охлаждение) иллюстрирует случай, в котором охлаждение проводится в условиях с фиг. 9, а символ ○ (контролируемая закалка) относится к случаю, имитирующему состояние охлаждения (см. описываемую ниже фиг. 2), когда воздушное охлаждение применяется для соответствующих зон для водяного охлаждения, причем вода распыляется при низком давлении только из водовоздушного сопла, находящегося над стальной трубой, чтобы распыляемый поток воды не разбрызгивался прямо на стальную трубу, а чтобы образовывался поток воздуха и взвешенных в нем мелких капель воды. Кроме того, пунктирная линия, параллельная абсциссе на фигуре, указывает критическое напряжение, ниже которого образование закалочных трещин не происходит, и которое в данном случае равно 200 МПа.

Из результатов анализа, представленных на фиг. 10, выявляется, что когда наружная поверхность стальной трубы подвергается водяному охлаждению из трех направлений (символ • на фигуре), максимальное касательное напряжение стальной трубы превышает критическое напряжение растрескивания (200 МПа) независимо от толщины стенок и, следовательно, происходит образование закалочных трещин; однако, если проводится контролируемая закалка, при которой воздушное охлаждение применяется на надлежащих областях вместо водяного охлаждения (символ ○ на фигуре), максимальное касательное напряжение в зоне воздушного охлаждения можно значительно снизить.

Фиг. 11 является схемой, показывающей результаты расчета по модели конечных элементов двумерного продольного сечения стальной трубы, на которой показан случай (a), когда вся наружная периферическая поверхность стальной трубы охлаждалась водой, и (b), когда только основное тело, а не концевые участки стальной трубы (см. описываемую ниже фиг. 1) подвергались водяному охлаждению, а концевые участки стальной трубы не охлаждались водой. Следует отметить, что фиг. 11 показывает половину продольного сечения стальной трубы 1, разрезанной вдоль плоскостью, включающей центральную осевую линию, где плоскость, обозначенная позицией 10a, представляет наружную поверхность, а плоскость, обозначенная позицией 10b, является внутренней поверхностью. Коэффициент теплопереноса наружной поверхности стальной трубы был принят равным 12700 Вт/(м2·K) в максимуме.

Как видно из фиг. 11, хотя на концевом участке трубы, когда всю ее наружную периферийную поверхность подвергают водяному охлаждению, создается большое касательное напряжение (σθ=236 МПа), превышающее критическое напряжение растрескивания (200 МПа), такого большого касательного напряжения не возникает, когда концевой участок трубы не подвергается водяному охлаждению.

Как описано выше, результаты конечно-элементного анализа также выявляют, что можно значительно снизить касательное напряжение концевых участков трубы, применяя воздушное охлаждение этих концевых участков, то есть не охлаждая их водой.

Из вышеописанных данных и обсуждения у авторов настоящего изобретения возникли следующие идеи (g) и (h), в итоге приведшие к настоящему изобретению:

(g) даже трубу из низколегированной стали или среднелегированной стали, которая склонна к образованию закалочных трещин при закалке в воде, можно стабильно закалять водой, не вызывая образования закалочных трещин, при условии, что концевые участки стальной трубы не подвергаются водяному охлаждению, а другие части, помимо концевых участков стальной трубы, подвергаются водяному охлаждению со скоростью охлаждения, которая обеспечивает достаточную долю мартенсита, и

(h) когда вышеописанный способ закалки в воде применяется к стальной трубе, полученной из мартенситной нержавеющей стали, можно обеспечить высокое качество без образования закалочных трещин.

Как описано выше, настоящее изобретение представляет собой способ закалки стальной трубы водяным охлаждением трубы от наружной поверхности, в котором концевые участки трубы не охлаждают водой, а по меньшей мере часть основного тела, отличного от концевых участков трубы, подвергают водяному охлаждению. Следует отметить, что термин "концевые участки трубы" относится к обоим концевым участкам стальной трубы.

Причина, почему настоящее изобретение основывается на том, что стальную трубу закаляют путем водяного охлаждения от ее наружной поверхности, состоит в том, что по сравнению с охлаждением от внутренней поверхности, какое описано в упомянутой выше патентной литературе 1 или 2, охлаждение с наружной поверхности не влечет технических трудностей, а в случае, когда объектом обработки является труба из нержавеющей стали на основе Cr, можно провести закалку водяным охлаждением от наружной поверхности, не вызывая образования закалочных трещин, и можно значительно улучшить производительность.

Фиг. 1 является схемой, поясняющей способ закалки стальной трубы согласно настоящему изобретению, причем (a) показывает способ охлаждения во время закалочной обработки, а (b) является схемой, поясняющей микроструктуру после закалочной обработки (на примере низколегированной стали). Следует отметить, что охлаждаемая водой область на фиг. 1(a) соответствует участку, обозначенному позицией (1) на фиг. 1(b), а охлаждаемые воздухом области на фиг. 1(b) соответствуют участкам, обозначенным позициями (2) и (3) на фиг. 1(b).

В следующем описании, если не утверждается иное, будут рассмотрены, в том, что касается образования микроструктуры металла, случаи низколегированной стали и среднелегированной стали, для которых для образования мартенсита требуется скорость охлаждения не ниже определенного значения.

В настоящем изобретении, как показано на фиг. 1(a), когда закаливаемая стальная труба 1 подвергается водяному охлаждению от наружной поверхности, концевые участки трубы не охлаждают водой, а по меньшей мере часть основного тела, отличного от концевых участков стальной трубы (далее называемая "основным телом"), подвергается водяному охлаждению. Хотя в примере, показанном на фиг. 1(a), водяному охлаждению подвергается вся поверхность основного тела, в основном теле, как показано на фиг. 2(a), может иметься зона или зоны, которые не подвергаются водяному охлаждению. Дело в том, что так как область неводяного охлаждения в основном теле соседствует с областью водяного охлаждения, то область неводяного охлаждения охлаждается переносом тепла теплопроводностью и подвергается мартенситному превращению. Концевые участки трубы, не подвергающиеся водяному охлаждению, охлаждают воздухом, например, как показано на фиг. 1(a). Следует отметить, что "воздушное охлаждение" включает любое охлаждение на воздухе и принудительное воздушное охлаждение.

При таком выборе способа охлаждения после закалочной обработки получают микроструктуру стали, какая показана на фиг. 1(b). Таким образом, поскольку основное тело (1) стальной трубы 1 подвергается водяному охлаждению со скоростью охлаждения, позволяющей образовать мартенсит, необходимый для получения требуемых механических свойств и коррозионной стойкости, микроструктура стали в основном состоит из мартенсита. Так как из концевых зон (2) и (3) концевого участка стальной трубы 1 концевая зона (3), находящаяся ближе к концу трубы, не подвергается водяному охлаждению, и скорость ее охлаждения низкая, образуется микроструктура, состоящая в основном из бейнита, так что образование трещин и распространение трещин в концевой части трубы подавляются.

Напротив, так как из концевых участков (2) и (3) в концевом участке концевая зона (2) трубы, находящаяся со стороны основного тела, граничит с основным телом (1), которое подвергается водяному охлаждению, концевая зона (2) трубы охлаждается переносом тепла теплопроводностью, тем самым подвергаясь мартенситному превращению. Однако, поскольку тепло течет в основном в осевом направлении, а не в окружном направлении, в концевой зоне (2) трубы распределение температуры по толщине стенок мало по сравнению с основным телом (1), и касательное напряжение низкое. В результате этого маловероятно образование и распространение трещин в концевой зоне (2) концевого участка трубы, даже если происходит мартенситное превращение. Следует отметить, что так как профиль/форма концевого участка трубы в состоянии сразу после прокатки не являются точно цилиндрическими, обычно желательно на следующей стадии обработки обрезать концевые участки трубы на длину примерно 150-400 мм. Таким образом, такие концевые участки, состоящие в основном из бейнита и имеющие меньшую долю мартенсита, можно отрезать и удалить в процессе после закалки.

Способ закалки стальной трубы согласно настоящему изобретению является способом образования мартенситной структуры стали в результате закалки, в котором доля получаемого мартенсита особо не ограничивается. Однако, в низколегированной стали и среднелегированной стали, в которых не менее 80% структуры является мартенситом, как правило, можно получить желаемую прочность. Если продуктом, который подвергается закалке, является труба из нержавеющей стали на основе Cr, то хотя мартенсит образуется, даже если скорость охлаждения довольно низкая, способ закалки по настоящему изобретению обеспечивает желаемую коррозионную стойкость. В любом случае настоящее изобретение направлено на получение стальной трубы с долей мартенсита не ниже 80%.

Можно выбрать вариант осуществления настоящего изобретения, в котором в осевом направлении по меньшей мере части участка (основное тело трубы), отличного от концевых участков трубы, предусматривается зона или зоны, которые не подвергаются прямому водяному охлаждению по всему их периметру.

Фиг. 2 является схемой, поясняющей настоящий вариант осуществления, причем (a) иллюстрирует способ охлаждения при закалочной обработке, а (b) является схемой, поясняющей микроструктуру после закалочной обработки (на примере низколегированной стали). Как показано на фиг. 2(a), закалка осуществляется так, чтобы однородному водяному охлаждению подвергалась не вся поверхность основного тела (1) стальной трубы 1, и в продольном направлении стальной трубы 1 предусмотрены соответственно зона(ы) водяного охлаждения и зона(ы) неводяного охлаждения (зоны воздушного охлаждения). В этой зоне или зонах воздушного охлаждения стальная труба не подвергается прямому водяному охлаждению по всему ее периметру. Следует отметить, что зона или зоны воздушного охлаждения на фиг. 2(a) соответствуют зоне(ам), обозначенным позицией (4) на фиг. 2(b).

Этот вариант осуществления особенно эффективен, когда, например, толщина стенок стальной трубы мала. Если толщина стенок стальной трубы мала, то, как показано на фиг. 1, если всю поверхность основного тела (1) подвергнуть однородному водяному охлаждению, может произойти образование закалочных трещин как результат того, что прочность концевых участков трубы (2) и (3) недостаточна, чтобы выдержать касательное напряжение, создаваемое в основном теле (1).

В таком случае, выбирая способ охлаждения, показанный на фиг. 2(a), можно осуществить способ закалки, который может эффективно предотвращать образование закалочных трещин, обеспечивая долю мартенсита в основном теле. Как показано на фиг. 2(b), так как остаточное напряжение становится очень малым в зоне (4) воздушного охлаждения, предусмотренной в основном теле, можно подавить распространение трещин, а также, поскольку обе стороны по соседству с зоной (4) воздушного охлаждения подвергаются водяному охлаждению, перенос тепла в зону (1) водяного охлаждения происходит с достаточной скоростью, и можно достичь необходимой доли мартенсита даже в зоне (4) воздушного охлаждения.

Фиг. 3 показывает схематически пример конфигурации основной части устройства, которое может осуществлять способ закалки стальной трубы согласно настоящему изобретению. На фиг. 3 стальная труба 1, выходящая из нагревательной печи 2, проводится в устройство охлаждения 3, удерживаясь и поворачиваясь роликами 4, при этом наружная поверхность стальной трубы охлаждается распылением воды, вводимой через сопла 5, закрепленные внутри устройства 3. Следует отметить, что на одной стороне устройства охлаждения 3 при необходимости устанавливается воздухоструйное сопло 6 для принудительного воздушного охлаждения внутренней поверхности стальной трубы 1.

Согласно настоящему изобретению, можно выбрать вариант осуществления, в котором, чтобы применить водяное охлаждение наружной поверхности стальной трубы, периодически повторяют пуск и остановку водяного охлаждения в течение по меньшей мере части процесса закалки. При выборе схемы прерывистого водяного охлаждения полная продолжительность водяного охлаждения увеличивается по сравнению с непрерывным водяным охлаждением, и тем самым снижается разница между температурами внутри и на поверхности, что приводит к уменьшению остаточного напряжения.

В настоящем варианте осуществления можно последовательно проводить прерывистое водяное охлаждение от начальной стадии закалочной обработки, на которой температура стальной трубы не ниже точки менее Ar3, и до тех пор, пока температура внутренней и наружной поверхностей стальной трубы не станет меньше или равной точке Ms, предпочтительно меньше или равной точке Mf, а также применять его как часть процесса закалки.

Согласно настоящему изобретению, можно выбрать вариант осуществления, в котором, чтобы применить водяное охлаждение для охлаждения наружной поверхности стальной трубы, проводится усиленное водяное охлаждение в температурном диапазоне, в котором температура наружной поверхности стальной трубы выше точки Ms, после чего переключаются на умеренное водяное охлаждение или воздушное охлаждение (включая принудительное воздушное охлаждение), и после того как разница температур между наружной поверхностью стальной трубы и внутренней поверхностью стальной трубы уменьшится, и наружную поверхность интенсивно охлаждают до температуры меньше или равной точке Ms.

В описанном выше способе охлаждения, в котором усиленное водяное охлаждение переключают на умеренное водяное охлаждение или воздушное охлаждение, желательно, чтобы усиленное водяное охлаждение проводилось до температуры вблизи, но выше точки Ms, после чего следует переключиться на умеренное водяное охлаждение или воздушное охлаждение; и в наружной поверхности стальной трубы из-за теплопроводности от внутренней поверхности накапливается тепло, максимально возможно уменьшая разницу температуры между внутренней и наружной поверхностями стальной трубы; после чего проводится принудительное воздушное охлаждение до температуры не выше точки Ms, предпочтительно не выше точки Mf, и т.д.

Этот вариант осуществления особенно эффективен, когда, например, толщина стенок стальной трубы большая. При большой толщине стенок стальной трубы неоднородность температуры в направлении толщины стенок при водяном охлаждении может повыситься от наружной поверхности, и может произойти хрупкий излом, являющийся исходной точкой растрескивания наружной поверхности, вызванного большим растягивающим напряжением из-за расширения, связанного с мартенситным превращением на наружной поверхности. Чтобы предотвратить это, эффективен вариант осуществления, в котором начало мартенситного превращения в наружной поверхности задерживают, чтобы уменьшить разницу между временем начала мартенситного превращения во внутренней поверхности и в наружной поверхности.

В этом варианте осуществления можно уменьшить градиент температуры в направлении толщины стенок, тем самым снижая растягивающее напряжение, возникающее в окружном направлении. В частности, желательно уменьшить разницу температур между внутренней и наружной поверхностями, прежде чем температура охлажденной наружной поверхности пройдет через точку Ms. На практике желательно контролировать температуру охлаждаемой водой части наружной поверхности стальной трубы и останавливать водяное охлаждение, прежде чем температура перейдет точку Ms.

Что касается скорости охлаждения при усиленном водяном охлаждении, то хотя она зависит от типа стали, желательно определять подходящую скорость охлаждения на основе термокинетической диаграммы (CCT) целевой стали, так как в случае низколегированной стали, когда скорость охлаждения на начальной стадии охлаждения слишком низкая, происходит бейнитное превращение, и становится невозможным обеспечить достаточную долю мартенсита.

Следует отметить, что в варианте осуществления настоящего изобретения, который включает процесс охлаждения, при котором проводится усиленное водяное охлаждение до температуры вблизи, но выше точки Ms, после чего переключается на умеренное охлаждение или воздушное охлаждение, и в наружной поверхности стальной трубы из-за теплопроводности от внутренней поверхности происходит накопление тепла, чтобы максимально возможно уменьшить разницу температур между внутренней и наружной поверхностями стальной трубы, похожих эффектов можно также достичь, применяя вместо этого способа охлаждения вышеописанное прерывистое охлаждение.

Таким образом, в настоящем изобретении прерывистое водяное охлаждение (операции с периодическим повторением пуска и остановки водяного охлаждения) согласно п. (3) настоящего изобретения, может также приостанавливаться при температуре вблизи, но выше точки Ms, после чего можно провести усиленное охлаждение, такое, как принудительное воздушное охлаждение. Однако этот вариант осуществления относится к категории настоящего изобретения по п. (3).

В описанном выше способе закалки стальной трубы согласно настоящему изобретению, в качестве схемы водяного охлаждения могут подходящим образом выбираться обычно применяемые схемы, такие, как ламинарное охлаждение, струйное охлаждение, охлаждение туманом и т.д. Кроме того, желательно уменьшить отклонения температуры в направлении толщины стенок, увеличивая/уменьшая количество воды при водяном охлаждении, или периодически повторяя пуск и прекращение водяного охлаждения, снижая тем самым касательное напряжение в стальной трубе. Желательно, чтобы внутри стальная труба охлаждалась естественным охлаждением воздухом или принудительным воздушным охлаждением, а не водяным охлаждением. Кроме того, желательно продолжать вращать стальную трубу во время водяного охлаждения, так как тем самым можно сделать однородным распределение температуры в окружном направлении.

Продукт, обрабатываемый согласно настоящему изобретению, представляет собой стальную трубу, которая склонна к образованию трещин при закалочной обработке. В частности, эффект настоящего изобретения замечательно проявляется, если продукт, обрабатываемый согласно настоящему изобретению, является (A): стальной трубой, содержащей от 0,20 до 1,20% C и, наряду с другими, трубой из низколегированной или среднелегированной стали, или (B): трубой из нержавеющей стали на основе Cr, содержащей от 0,10 до 0,30% C и от 11 до 18% Cr, и, наряду с другими, трубой из нержавеющей стали 13 Cr.

Стальная труба вышеописанного типа (A), содержащая от 0,20 до 1,20% C, является трубой, полученной из материала, в котором C содержится в указанном диапазоне, и обычно это стальная труба из низколегированной или среднелегированной стали. Когда содержание C ниже 0,20%, образование закалочных трещин перестает быть проблемой, так как объемное расширение из-за образования мартенсита относительное малое.

С другой стороны, когда уровень C выше 1,20%, точка Ms снижается, и вероятно образование остаточного аустенита, так что получение микроструктуры с уровнем мартенсита не ниже 80% становится затруднительным. Поэтому предпочтительно, чтобы содержание C составляло от 0,20 до 1,20%, чтобы проявились эффекты от настоящего изобретения. Более предпочтительно содержание C составляет от 0,25 до 1,00% и еще более предпочтительно от 0,3 до 0,65%.

В стальной трубе из низколегированной или среднелегированной стали, содержащей от 0,20 до 1,20% C, как показано на описанной выше фиг. 1, можно сделать так, чтобы микроструктура вблизи конца трубы состояла в основном из бейнита без закалочных трещин, применяя водяное охлаждение на всем основном теле, кроме концевых участков стальной трубы, и избегая водяного охлаждения для концевых участков трубы.

Примеры низколегированной или среднелегированной стали включают, например, сталь состоящую из следующего: C: 0,20-1,20%, Si: 2,0% или меньше, Mn: 0,01-2,0% и один или более элементов, выбранных из группы, состоящей из: Cr: 7,0% или меньше, Mo: 2,0% или меньше, Ni: 2,0% или меньше, Al: 0,001-0,1%, N: 0,1% или меньше, Nb: 0,5% или меньше, Ti: 0,5% или меньше, V: 0,8% или меньше, Cu: 2,0% или меньше, Zr: 0,5% или меньше, Ca: 0,01% или меньше, Mg: 0,01% или меньше, B: 0,01% или меньше, остальное Fe и примеси, причем примесями являются P: 0,04% или меньше и S: 0,02% или меньше. Следует отметить, что когда содержание Cr больше 7,0%, вероятно образование мартенсита, даже если концевые участки трубы не подвергались водяному охлаждению, поэтому содержание Cr предпочтительно не превышает 7,0%.

Далее, труба из нержавеющей стали вышеописанного типа B на основе Cr, содержащей от 0,10 до 0,30% C и от 11 до 18% Cr, является стальной трубой (трубой из мартенситной нержавеющей стали), полученной из нержавеющей стали на основе Cr, в которой C и Cr содержатся в указанном диапазоне. Если содержание C меньше 0,10%, достаточную прочность получить невозможно, даже если проводится закалка, а с другой стороны, когда содержание C превышает 0,30%, неизбежно будет оставаться аустенит, и станет сложным обеспечить долю мартенсита не ниже 80%. Поэтому, чтобы настоящее изобретение проявило свои эффекты, содержание C предпочтительно лежит в интервале от 0,10 до 0,30%.

Причина, почему содержание Cr составляет от 11 до 18%, заключается в том, что для улучшения коррозионной стойкости желателен уровень Cr 11% или выше, а с другой стороны, когда содержание Cr превышает 18%, вероятно образование δ-феррита, что снижает способность к горячей обработке. Более желательно, чтобы уровень Cr составлял от 10,5 до 16,5%.

Примеры нержавеющей стали на основе Cr, содержащей от 0,10 до 0,30% C и от 11 до 18% Cr, включают, например, сталь, состоящую из следующего: C: 0,10-0,30%, Si: 1,0% или меньше, Mn: 0,01-1,0%, Cr: 11-18% (более желательно, от 10,5 до 16,5%) и одного или более элементов, выбранных из группы, состоящей из: Mo: 2,0% или меньше, Ni: 1,0% или меньше, Al: 0,001-0,1%, N: 0,1% или меньше, Nb: 0,5% или меньше, Ti: 0,5% или меньше, V: 0,8% или меньше, Cu: 2,0% или меньше, Zr: 0,5% или меньше, Ca: 0,01% или меньше, Mg: 0,01% или меньше, B: 0,01% или меньше, остальное составляют Fe и примеси, причем примесями являются P: 0,04% или меньше и S: 0,02% или меньше. Наряду с другими, трубы из нержавеющей стали 13Cr обычно применяются во многих промышленных областях и подходят в качестве объектов для обработки согласно настоящему изобретению.

Предлагаемый настоящим изобретением способ закалки применим, само собой разумеется, к так называемой закалке, сопровождаемой повторным нагревом, которая проводится путем повторного нагрева стальной трубы от температуры окружающей среды, а также к так называемой прямой закалке, при которой стальная труба закаливается сразу после горячей прокатки от состояния, в котором при изготовлении бесшовной стальной трубы температура стальной трубы лежит не ниже точки Ar3, и, кроме того, к способу закалки для называемой встроенной термообработки (встроенная закалка), при котором стальную трубу выдерживают в печи (дополнительный нагрев) при температуре не ниже точки A3 на стадии, когда тепло, удерживаемое стальной трубой, снижается незначительно после горячей прокатки, и после этого закаливают. Так как в способе закалки согласно настоящему изобретению образование закалочных трещин можно эффективно предотвратить, можно стабильно производить высокопрочные стальные трубы, микроструктура который имеет высокий уровень мартенсита.

ПРИМЕРЫ

Из бесшовной стальной трубы из материала, указанного в таблице 1, вырезали трубчатый материал для испытаний и закаливали в различных условиях охлаждения, чтобы обнаружить наличие или отсутствие образования закалочных трещин и установить микроструктуру стали. В таблице 1 сталь типа A является низколегированной сталью, а сталь типа B является высокохромистой сталью (мартенситная нержавеющая сталь).

(единицы: %, баланс: Fe и примеси)

(единицы: %, баланс: Fe и примеси)

Материал для испытаний имел форму прямой трубы с наружным диаметром 114 мм, толщиной стенок 15 мм и длиной 300 мм. Этот испытуемый материал нагревали до температуры примерно на 50°C выше точки Ac3 в электронагревательной печи, выдерживали около 15 минут, после чего извлекали из печи, чтобы провести в устройство охлаждения и начать в пределах 30 секунд водяное охлаждение.

Фиг. 4 показывает схематическую конфигурацию устройства охлаждения, использованного для испытания. Это устройство охлаждения выполнено так, чтобы можно было выбирать, как показано стрелкой на фигуре, желаемый способ из способа закалки стальной трубы 1 водяным душем, распыляемым соплами 5, и способом закалки стальной трубы 1 погружением в водяной бак 8, наполненный водой 7 (показано пунктирными линиями на той же фигуре). При закалке водяным душем количество вводимой воды для распыления можно менять путем регулирования клапанов регулирования расхода (не показан). Стальная труба 1 удерживалась нижними роликами 4b и верхними роликами 4a. К каждому концу стальной трубы 1 была прикреплена крышка для предотвращения проникновения воды, и охлаждалась только наружная поверхность. Во время охлаждения стальная труба 1 вращалась со скоростью 60 об/мин нижними роликами 4b.

Таблица 2 показывает условия водяного охлаждения. В таблице 2 в условиях водяного охлаждения A температура внутренней поверхности основного тела стальной трубы измерялась термопарой, приваренной к внутренней стенке стальной трубы. Кроме того, в условиях водяного охлаждения B-E температура наружной поверхности основного тела стальной трубы или основного тела стальной трубы и обоих, левого и правого, концевых участков стальной трубы измерялась тепловизором.

(проникновение воды во внутреннюю поверхность трубы отсутствует)

(без концевых участков трубы)

(проникновение воды во внутреннюю поверхность трубы отсутствует)

Таблица 3 показывает результаты обследования наличия или отсутствия образования закалочных трещин и микроструктуры стали.

(% об.)

(% об.)

Фиг. 5 является графиком, показывающим результаты измерения температуры внутренней поверхности основного тела стальной трубы для стали типа A (низколегированная сталь), когда вся длина стальной трубы охлаждалась в условиях водяного охлаждения A (охлаждение погружением в воду) для опыта 1 из таблицы 2. В этих условиях водяного охлаждения температура внутренней поверхности стальной трубы быстро падала. В этом случае, хотя полученный уровень мартенситной структуры составлял не менее 90 об.%, как показано в таблице 3, образовывались закалочные трещины.

Фиг. 6 является графиком, показывающим результаты измерения температуры наружной поверхности основного тела стальной трубы для стали типа A, когда вся длина или часть стальной трубы охлаждалась в условиях водяного охлаждения C (импульсное охлаждение водяными струями) согласно опытам 2 и 4 из таблицы 2. Видно, что в этих условиях водяного охлаждения всякий раз, когда водяное охлаждение прекращалось, температура наружной поверхности повышалась из-за аккумулирования тепла вследствие теплопередачи от внутренней поверхности. И в этом случае мартенситная структура составляла не менее 90 об.%. Хотя образование закалочных трещин встречалось в опыте 2, в котором охлаждалась вся длина стальной трубы, в случае опыта 4, в котором концы трубы не подвергались водяному охлаждению, закалочные трещины не образовывались (см. таблицу 3).

Фиг. 7 является графиком, показывающим результаты измерения температуры наружной поверхности основного тела и обоих, левого и правого, концевых участков стальной трубы для стали типа A, когда только основное тело стальной трубы охлаждалось в условиях водяного охлаждения B (охлаждение водяным душем) согласно опыту 3 из таблицы 2. В этих условиях водяного охлаждения температура наружной поверхности как основного тела, так и концевых участков, обычно монотонно снижается. В этом случае, как показано в таблице 3, мартенситная структура составляет не менее 90 об.%, и образование закалочных трещин не было выявлено. Причиной этого считается то, что поскольку концевые участки трубы не подвергались водяному охлаждению, то разница температур по толщине стенок была незначительной, и тангенциальное напряжение на концевых участках трубы было малым по сравнению с основным телом, и изломов, действующих как исходная точка для образования закалочных трещин, не возникало, даже если происходило мартенситное превращение.

Фиг. 8 является графиком, показывающим результаты измерения температуры наружной поверхности основного тела и обоих, левого и правого, концевых участков стальной трубы для стали типа A, когда только основное тело стальной трубы охлаждалось в условиях водяного охлаждения E (проводилось переключение с усиленного водяного охлаждения на умеренное водяное охлаждение при распылении воды, и после этого принудительное воздушное охлаждение), согласно опыту 5 из таблицы 2. В этих условиях водяного охлаждения, как показано в таблице 3, полученная мартенситная структура составляла не менее 80 об.%, и кроме того, не было выявлено образования закалочных трещин.

Считается, что причина этого в том, что в основном теле стальной трубы образование мартенсита протекает в состоянии, в котором разница температур между внутренней и наружной поверхностями уменьшалась как результат того, что усиленное водяное охлаждение, за которым шло умеренное водяное охлаждение, проводилось в диапазоне температур выше точки Ms, и в концевых участках трубы образовывался бейнит, так как охлаждение водой не проводилось, так что образование микротрещин, которые действуют как исходные точки образования закалочных трещин, подавлялось. Хотя образование бейнита в концевых участках трубы можно было легко распознать по временному повышению температуры, вызванному бейнитным превращением вблизи 400°C, как показано на фиг. 8, испытания на твердость по Роквеллу (измерение твердости HRC) после охлаждения и наблюдения под микроскопом также подтвердили, что концевые участки трубы имели микроструктуру, состоящую в основном из бейнита.

Следует отметить, что, как следует из фиг. 8, в картине охлаждения основного тела стальной трубы, тепловыделения, которое было выявлено на концах трубы и которое, возможно, было вызвано бейнитным превращением в процессе воздушного охлаждения, не наблюдалось.

Хотя описание было проведено выше для случая, когда охлаждалась стальная труба из стали типа A, в случае, когда охлаждали стальную трубу из стали типа B (высокохромистая сталь), микроструктура, как показано в таблице 3, состояла из мартенсита не менее чем на 90 об.% при любом из условий водяного охлаждения опытов 1-5. Однако в опытах 1 и 2, где всю стальную трубу подвергали водяному охлаждению, происходило образование закалочных трещин, так как быстрое образование мартенсита происходило даже в концевых участках трубы.

Следует отметить, что, так как сталь типа B является материалом, способным к образованию мартенсита даже при медленном охлаждении, тепловыделение вблизи 400°C (см. фиг. 8) в концевых участках трубы не было выявлено, даже когда применялся способ охлаждения согласно опыту 5. Что касается образования закалочных трещин в случае стали типа B, то хотя закалочные трещины наблюдались при способах закалки согласно опытам 1 и 2, в опытах 3-5 согласно настоящему изобретению никакого образования закалочных трещин не было обнаружено.

Из описанных выше результатов испытаний можно установить, что применяя способ закалки стальной трубы согласно настоящему изобретению, можно получить микроструктуру, состоящую в основном из мартенсита, без образования закалочных трещин.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Так как способ закалки стальной трубы согласно настоящему изобретению не будет вызывать образования закалочных трещин, даже если его применять к стальной трубе из средне- или высокоуглеродистой стали (стальная труба из низколегированной стали или среднелегированной стали) или к трубе из нержавеющей стали на основе Cr, где вероятно образование закалочных трещин, он может с успехом применяться для закалочной обработки этих стальных труб.

СПИСОК ПОЗИЦИЙ ДЛЯ ССЫЛОК

1: стальная труба

2: нагревательная печь

3: устройство охлаждения

4: ролик

4а: верхний ролик

4b: нижний ролик

5: сопло

6: канал подачи воздуха

7: вода

8: водяной бак

9: водовоздушное сопло

10а: наружная поверхность

10b: внутренняя поверхность

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ТРУБ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА, ИМЕЮЩАЯ ПРЕВОСХОДНОЕ СОПРОТИВЛЕНИЕ СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605033C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

| ОПТИМИЗАЦИЯ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ МАРТЕНСИТНОЙ СТАЛИ К МАШИННОЙ ОБРАБОТКЕ | 2011 |

|

RU2598427C2 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| СТАЛЬНОЙ МАТЕРИАЛ | 2020 |

|

RU2797277C1 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| БЕСШОВНАЯ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2599936C2 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ НЕФТЯНЫХ СКВАЖИН И ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2011 |

|

RU2519201C1 |

Изобретение относится к области термической обработки. Для предотвращения образования закалочных трещин в стальной трубе осуществляют закалку трубы (1) из средне- или высокоуглеродистой стали или из мартенситной нержавеющей стали, включающую нагрев материала стальной трубы до температуры выше Ас3, охлаждение посредством водяного охлаждения от наружной поверхности стальной трубы, причем концевые участки стальной трубы подвергают воздушному охлаждению, а по меньшей мере часть основного тела, не являющуюся концевыми участками трубы, подвергают водяному охлаждению, обеспечивая содержание мартенсита в материале стальной трубы, за исключением концевых участков, 80% об. или выше. В осевом направлении по меньшей мере в части основного тела, отличной от концевых участков трубы, предусмотрена зона или зоны, которые не подвергаются прямому водяному охлаждению по всему их периметру, пуск и остановку водяного охлаждения периодически повторяют по меньшей мере в части процесса закалки. Осуществляют усиленное водяное охлаждение наружной поверхности трубы до температуры выше точки Ms, после чего проводят умеренное водяное охлаждение или воздушное охлаждение наружной поверхности путем переключения, а затем интенсивное охлаждение наружной поверхности стальной трубы до температуры точки Ms или ниже. 9 з.п. ф-лы, 11 ил., 3 табл.

1. Способ закалки стальной трубы, включающий нагрев стальной трубы до температуры, превышающей Ас3, и охлаждение наружной поверхности стальной трубы, причем концевые участки стальной трубы повергают воздушному охлаждению, а по меньшей мере часть основного тела трубы, не являющуюся концевыми участками трубы, подвергают водяному охлаждению, при этом обеспечивают содержание мартенсита в материале стальной трубы, за исключением концевых участков, 80% об. или выше.

2. Способ по п. 1, отличающийся тем, что в осевом направлении по меньшей мере в части основного тела, отличной от концевых участков трубы, предусмотрена зона или зоны, которые подвергают прямому водяному охлаждению не по всему их периметру.

3. Способ по п. 1, отличающийся тем, что пуск и остановку водяного охлаждения периодически повторяют по меньшей мере в части процесса закалки.

4. Способ по п. 1, отличающийся тем, что при охлаждении стальной трубы сначала осуществляют усиленное водяное охлаждение наружной поверхности трубы до температуры выше точки Ms, после чего проводят умеренное водяное охлаждение или воздушное охлаждение наружной поверхности трубы путем переключения, а затем интенсивное охлаждение наружной поверхности стальной трубы до температуры точки Ms или ниже.

5. Способ по любому из пп. 1-4, отличающийся тем, что труба выполнена из стали, содержащей C от 0,2 до 1,2 мас.%.

6. Способ по любому из пп. 1-4, отличающийся тем, что труба выполнена из нержавеющей стали, содержащей, мас.%: C от 0,10 до 0,30 и Cr от 11 до 18.

7. Способ по п. 2, отличающийся тем, что пуск и остановку водяного охлаждения периодически повторяют по меньшей мере в части процесса закалки.

8. Способ по п. 2, отличающийся тем, что при охлаждении стальной трубы сначала осуществляют усиленное водяное охлаждение наружной поверхности трубы до температуры выше точки Ms, после чего проводят умеренное водяное охлаждение или воздушное охлаждение наружной поверхности трубы путем переключения, а затем интенсивное охлаждение наружной поверхности стальной трубы до температуры точки Ms или ниже.

9. Способ по п. 7 или 8, отличающийся тем, что труба выполнена из стали, содержащей C от 0,2 до 1,2 мас.%.

10. Способ по п. 7 или 8, отличающийся тем, что труба выполнена из нержавеющей стали, содержащей, мас.%: C от 0,10 до 0,30 и Cr от 11 до 18.

| Способ термической обработки бурильной трубы | 1989 |

|

SU1754791A1 |

| Способ охлаждения труб с утолщенными концами | 1989 |

|

SU1698303A1 |

| Способ термической обработки утяжеленных бурильных труб | 1983 |

|

SU1164281A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2006 |

|

RU2299251C1 |

| JP 2002309349 A, 23.10.2002 | |||

Авторы

Даты

2015-06-10—Публикация

2012-03-13—Подача