Изобретение относится к области термической обработки стали с целью повышения ее механических свойств (твердости, прочности, вязкости и др.) и может быть применено для техники разделения жидкостей.

Известен способ закалки изделий (SU 1425223, МКИ С 21 D 1/78, опубл. 23.09.88), включающий нагрев выше АС3, охлаждение в жидкости с введением в нее ультразвуковых колебаний одинаковой интенсивности.

Необходимость введения в способ ультразвуковых колебаний существенно усложняет способ, а источник таких колебаний также усложняет устройство, реализующее способ.

Известен способ малодеформационной закалки после нитроцементации (патент РФ 2112811, МПК 6 С 21 D 1/58, опубл. 10.06.96), включающий аустенизацию, охлаждение детали в холодном масле до 100o, перенос детали в кипящую воду и охлаждение на воздухе.

При таком способе закалки получить мартенситную структуру стали сложно, так как скорости снижения температуры детали могут быть меньше критической.

Наиболее близким по технической сущности и достигаемому результату является установка для закалки изделий в двух средах (SU 783352, МПК 7 С 21 D 1/63, 03.12.1980), в которой раскрыт способ закалки, включающий нагрев и охлаждение деталей, перемещающихся в закалочном баке с двумя закалочными средами (вода и масло) с различной плотностью и не смешивающихся друг с другом и расположенных по ходу движения деталей.

Наиболее близким по технической сущности и достигаемому результату для устройства является бак для охлаждения рельсов в масле (SU 57106, МПК 7 С 21 D 1/63, 31.05.1940), включающий закалочный бак в виде U-образной трубы, первая половина которой снабжена транспортером и расположена под углом к вертикали, а вторая расположена вертикально.

Недостатком способа являются непредсказуемые результаты процесса закалки, а недостатком устройства - использование масла на начальном участке процесса закалки.

Задача изобретения - расширение функциональных возможностей способа и устройства.

Поставленная задача достигается способом закалки стальных деталей, заключающимся в нагреве деталей до температуры аустенизации, охлаждении перемещающихся деталей в закалочном баке с по крайней мере двумя закалочными средами с различной плотностью, не смешивающимися друг с другом и расположенными по ходу движения деталей. В отличие от прототипа расположение закалочных сред по ходу движения деталей в закалочном баке и скорость движения деталей предварительно определяют по охлаждающей способности жидкостей и необходимой кривой закалки деталей.

Поставленная задача достигается также устройством для закалки стальных деталей, содержащим закалочный бак в виде U-образной трубы, первая половина которого расположена под углом и имеет транспортер, а вторая половина расположена вертикально, при этом в отличие от прототипа первая половина бака расположена под углом 10-30o, а вторая половина бака выполнена с возможностью регулирования угла наклона и снабжена транспортером.

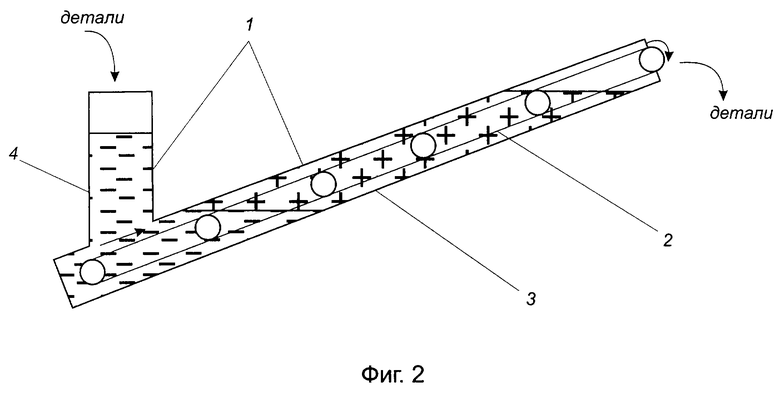

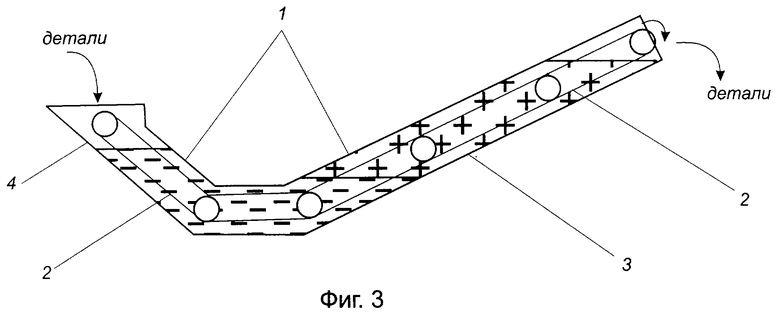

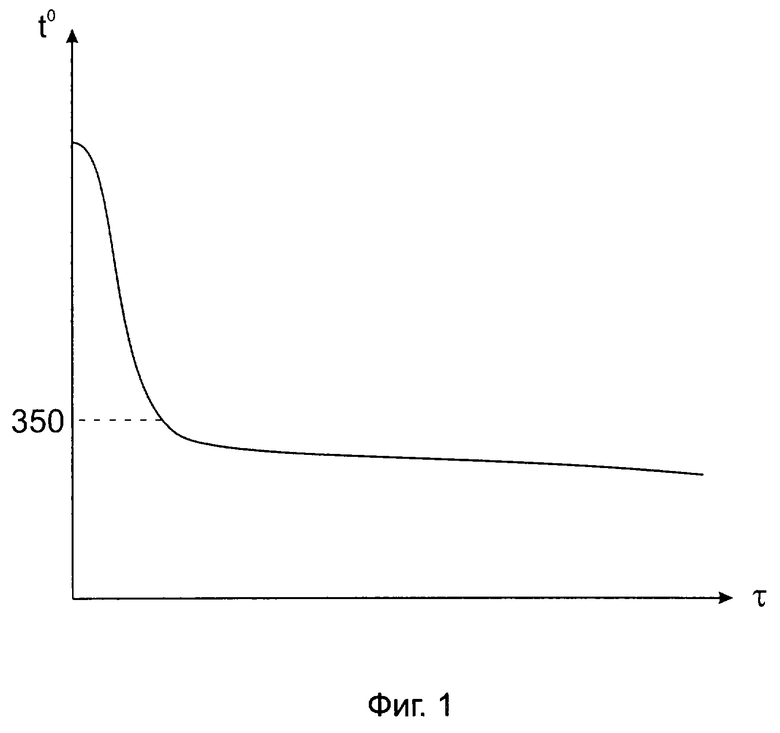

Существо изобретения поясняется чертежами. На фиг.1 изображена кривая закалки; на фиг. 2 - принципиальная конструкция устройства для закалки; на фиг.3 - модификация конструкции устройства.

Рассмотрим процесс закалки стальных деталей. Целью закалки является преимущественно получение мартенситной структуры, а это означает, что в верхнем интервале температур (t >350o, фиг.1) скорость охлаждения должна быть высокой, а в нижнем интервале - значительно меньше. Закалочной среды, обеспечивающей такие требования, практически не существует. Таким образом, в начальный период охлаждения необходимо использовать жидкости, естественным образом обладающие высокой охлаждающей способностью (SU 783352 - прототип), либо жидкости, обладающие высокой охлаждающей способностью искусственным образом (SU 1425223 - аналог). В заключительный период охлаждения (t <350o) для снижения скорости охлаждения необходимо перенести детали в закалочный бак с другой охлаждающей средой (Патент РФ 2112811 - аналог) либо уменьшить интенсивность охлаждения (SU 783352 - прототип).

Пример конкретной реализации способа

Предлагаемый способ осуществляют следующим образом. Для получения у детали необходимых свойств технолог определяет кривую закалки (фиг.1) стальной детали. Из множества закалочных сред выделяют несколько не смешивающихся друг с другом, с различной плотностью и охлаждающей способностью. Экспериментально или с помощью расчетов выбирают по крайней мере две жидкости, обеспечивающие кривую закалки. В закалочном баке жидкости располагают в соответствии с направлением движения детали в баке. Как правило, сначала располагают жидкость с большей охлаждающей способностью и далее - с меньшей.

На фиг.2 дана принципиальная конструкция устройства для закалки стальных деталей. Устройство содержит закалочный бак 1, транспортер 2, первую половину 3 U-образной трубы, вторую половину 4 U-образной трубы.

Выполнение у устройства для закалки стальных деталей первой половины закалочного бака, расположенной под углом 10-30o, а второй половины с возможностью регулирования угла наклона и снабженной транспортером, позволяет использовать устройство как для малогабаритных, так и для габаритных деталей, обеспечивая при этом кривую закалки.

Устройство для закалки стальных деталей работает следующим образом.

Имеем для деталей (например, гайки) кривую закалки. Выбирают две жидкости (например, вода и минеральное масло). Заливают в устройство сначала воду, имеющую большую плотность, а затем масло и доводят до уровней, показанных на фиг. 2. Уровень между маслом и водой должен быть на 3..5 см выше верхнего места соединения первой и второй половин U-образной трубы устройства. Детали, нагретые в печи до температуры аустенизации, подают во вторую половину U-образной трубы устройства, где интенсивно охлаждаются водой. Падая на транспортер, детали увлекаются транспортером, двигаясь сначала в воде, а затем в масле.

Предлагаемый способ и устройство для его осуществления позволяют расширить функциональные возможности закалки стальных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| СПОСОБ ЗАКАЛКИ ДЛИННОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2437943C1 |

| Установка для закалки стальных деталей | 2020 |

|

RU2755357C1 |

| СПОСОБ ЗАКАЛКИ ТОНКОСТЕННЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ СТАЛИ 12Х2НВФА В УПРАВЛЯЕМОМ ПОТОКЕ ВОЗДУХА | 2017 |

|

RU2655875C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| Высокопроизводительная установка для закалки стальных стержней, закалочная машина и соответствующий способ закалки стальных стержней | 2020 |

|

RU2788398C1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2399683C1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

Изобретение относится к области термической обработки. Техническим результатом изобретения является расширение функциональных возможностей. Для достижения технического результата стальную деталь нагревают до температуры аустенизации и охлаждают в закалочном баке с по крайней мере двумя закалочными средами с различной плотностью, не смешивающимися друг с другом и расположенными по ходу движения деталей, расположение закалочных сред по ходу движения деталей в закалочном баке и скорость движения деталей предварительно определяют по охлаждающей способности жидкостей и необходимой кривой закалки деталей. Устройство для закалки стальных деталей содержит закалочный бак в виде U-образной трубы, первая половина которого расположена под углом и имеет транспортер, а вторая половина расположена вертикально, при этом первая половина бака расположена под углом 10-30o, а вторая половина бака выполнена с возможностью регулирования угла наклона и снабжена транспортером. 2 с.п.ф-лы, 3 ил.

| Установка для закалки изделий в двух средах | 1978 |

|

SU783352A1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 0 |

|

SU314806A1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| Бак для охлаждения рельсов в масле | 1939 |

|

SU57106A1 |

| Способ закалки массивных изделий | 1971 |

|

SU456002A1 |

Авторы

Даты

2004-01-27—Публикация

2001-02-14—Подача