Изобретение относится к способу получения многослойного материала активной части элемента генератора кислорода «электрод | электролит | электрод» для выделения чистого кислорода из воздуха, обладающего высокой селективностью по кислороду и низким удельным сопротивлением, стабильным при длительной эксплуатации.

Генератор кислорода является электрохимическим устройством для эффективного производства чистого кислорода, активная часть которого представляет собой симметричную слоистую структуру «электрод | электролит | электрод». Принцип работы такого элемента (ячейки) основан на протекании ионов кислорода через плотный слой электролита при повышенных температурах (> 600°С) под действием электрического потенциала, который прикладывают через пористые слои электродов. Для высокой селективности элемента генератора кислорода (чистоты получаемого кислорода > 99,9%) электролитный слой должен быть газоплотным, т.е. не должен пропускать молекулярный газ. Однако многие электролитные материалы не отвечают этому требованию и имеют достаточно низкую селективность. Перспективными на сегодняшний день материалами электролита являются легированные редкоземельными элементами Bi2O3 и СеО2 и материалы на основе чистого δ-Bi2O3. В качестве электродов применяются материалы с высокой смешанной кислород-ионно-электронной проводимостью, химически и термически совместимые с материалом электролита. Высокая кислород-ионная проводимость электролита и высокая смешанная проводимость электродов необходимы для низкого удельного сопротивления слоистой структуры «электрод | электролит | электрод», что является главным требованием для высокой энергоэффективности генератора кислорода.

Известен способ изготовления симметричного элемента генератора кислорода «электрод | электролит | электрод», где в качестве электролитного слоя используется стабилизированный оксид висмута (Bi1,5Y0,5)0,98Zr0,04O3+δ (BYO), а в качестве пористых электродов - композит La0,8Sr0,2MnO3 - (Bi1,5Y0,5)0,98Zr0,04O3+δ (LSM-BYO) [Tsai J. Т. et al. Effects of La0,8Sr0,2MnO3 and Ag electrodes on bismuth-oxide-based low-temperature solid electrolyte oxygen generators // Ceram. Int. 2022. V. 48. №1. P. 1132-1141]. Способ получения слоистого материала заключается в изготовлении электролита LSM с помощью шликерного (ленточного) литья, обжига при 550°С в течение 4 часов для удаления связующего и спекания при 1000°С в течение 2 часов. Методом трафаретной печати наносят слои электродов LSM - 50 масс. % BYO на обе стороны электролита с последующим обжигом при 900°С в течение 2 часов. Далее на поверхность электродов наносят дополнительный слой для токосъема из Ag методом трафаретной печати и обжигают ячейку при 850°С в течение 2 часов. Недостатками способа являются высокие значения удельного сопротивления ячейки (1,65 Ом⋅см2 при 600°С) и поляризационного сопротивления электродов (0,86 Ом⋅см2 при 600°С) и его рост при длительной эксплуатации (от 0,86 до 1,12 Ом⋅см2 при 600°С за 12 часов), необходимость в нанесении токосъемного слоя из серебра и в дополнительной стадии обжига.

Известен способ изготовления элемента генератора кислорода «электрод | электролит | электрод», где слой электролита состоит из легированного редкоземельными элементами СеО2, а пористые слои электродов - из кобальтита лантана-стронция La0,7Sr0,3CoO3 [Meixner D. L. et al. Electrochemical oxygen separation using solid electrolyte ion transport membranes // J. Electrochem. Soc. 2002. V. 149. №9. P. D132]. Способ получения слоистого материала заключается в формировании твердого электролита с помощью шликерного литья, его обжига при 1400-1600°С и нанесения слоев из электродов La0,7Sr0,3CoO3 на электролит с помощью трафаретной печати. Недостатком способа является высокое значение удельного сопротивления (~ 0,2 Ом⋅см2 на одну ячейку генератора кислорода при 750°С).

Известен способ изготовления симметричного элемента генератора кислорода, где электролитный слой состоит из Ce0,8Sm0,2О1,9 (SDC), а пористые электроды представляют собой два слоя из композитов Ba0,5Sr0,5Co0,8Fe0,2О3-δ - Ce0,8Sm0,2О1,9 (BSCF-SDC) и BSCF-SDC-Ag [Zhou W. et al. High performance electrode for electrochemical oxygen generator cell based on solid electrolyte ion transport membrane // Electrochim. Acta. 2007. V. 52. №22. P. 6297-6303]. Способ включает в себя получение порошков SDC и BSCF из растворов соответствующих нитратов металлов, аммиака и лимонной кислоты, сушку при 80°С в течение нескольких часов с образованием гелей, сжигание гелей при 250°С и обжиг продуктов 900°С в течение 2 часов. Для формирования электролита порошок из SDC прессовали при 200 МПа и обжигали при 1350°С в течение 5 часов. Для изготовления композитного электрода порошковую смесь BSCF - 30 масс. % SDC диспергировали в растворе глицерина, этиленгликоля и изопропилового спирта с образованием коллоидной суспензии, наносили симметрично на обе стороны электролита и обжигали при 1000°С в течение 2 часов. В качестве второго слоя на обе поверхности электродов наносили смесь состава BSCF - 21 масс. % SDC - 30 масс. % Ag и проводили обжиг при 250°С в течение 2 часов. Недостатком метода является высокое значение удельного сопротивления симметричной ячейки (0,88 Ом⋅см2 при 700°С).

Известен способ изготовления элемента генератора кислорода «электрод | электролит [электрод», где электролитный слой представляет собой флюорит Dy0,08W0,04Bi0,88O2-δ (DWSB), а пористый электродный слой - композит Dy0,08W0,04Bi0,88O2-δ - La0,8Sr0,2MnO3-δ (DWSB-LSM) [Hong T. et al. An Intermediate-Temperature Oxygen Transport Membrane Based on Rare-Earth Doped Bismuth Oxide Dyo.o8Wo.o4Bio.8802-5 // J. Electrochem. Soc. 2017. V. 164. №4. P. F347-F353]. Способ включает в себя синтез фазы DWSB с помощью смешения порошков Bi2O3, Dy2O3 и WO3 в необходимом количестве, их прессования при 40 МПа и обжига при 800°С в течение 16 часов. Для формирования электродов DWSB-LSM полученный порошок DWSB смешивали с готовым порошком LSM в весовом соотношении 1:1, прессовали и обжигали при 800°С в течение 2 часов. Тонкий слой электролита DWSB (~ 12 мкм) наносили на полученный электрод и обжигали при 930°С в течение 5 часов. Второй электрод DWSB-LSM присоединяли с другой стороны электролита. Недостатками метода являются наличие дополнительного слоя Ag для лучшего токосъема, отсутствие газоплотности электролитного слоя, высокие значения удельного сопротивления ячейки (0,92 Ом⋅см2 при 650°С) и поляризационного сопротивления электродов (0,48 Ом⋅см2 при 650°С).

Наиболее близким является способ получения слоистого материала для генератора кислорода, предложенный в [Belousov V. V., Fedorov S. V. Perspective-Oxygen separation technology based on liquid-oxide electrochemical membranes // J. Electrochem. Soc. 2020. V. 167. №10. P. 103501]. Способ получения симметричного элемента «электрод | электролит | электрод» заключается в изготовлении композиционного электролита на основе оксида висмута Bi2O3 - 0,2 масс. % В2О3 (что соответствует Bi2O3 -17 масс. % Bi24 В2О39) обжигом при 600°С в течение 10 ч. Электроды получали твердофазным синтезом Bi2Ru2O7 из порошков Bi2O3 и RuO2 при 900°С с добавлением 1,2 масс. %) Pt. Данный способ позволяет сформировать газоплотный электролит за счет наличия в нем жидкой фазы при рабочих температурах с удельным сопротивлением ячейки 0,55 Ом⋅см2 при 750°С. Недостатками метода являются большая доля жидкости в электролите, которая смачивает электроды и увеличивает сопротивление ячейки со временем, химическое взаимодействие между Bi2O3 и Pt в электродах и высокое значение удельного сопротивления ячейки.

Задачей данного изобретения является получение многослойного материала активной части элемента генератора кислорода «электрод | электролит | электрод» для выделения чистого кислорода из воздуха, обладающего высокой селективностью по кислороду и низким удельным сопротивлением, стабильным при длительной эксплуатации.

Технический результат заключается в уменьшении удельного сопротивления ячейки генератора кислорода, поляризационного сопротивления электродов и обеспечения их стабильности при длительной эксплуатации путем формирования многослойного материала «электрод | электролит | электрод», где электролитный слой получают из композита Bi2O3 - 10 масс. % Bi24B2O39 обжигом при 600°С, а электродные слои - из смешанного проводника Bi3Ru3O11 - 10-50 масс. % Bi1,6Er0,4O3 обжигом при 750°С.

Технический результат достигается тем, что способ получения многослойного материала элемента генератора кислорода включает в себя твердофазный синтез Bi24B2O39 из Bi2O3 и Н3ВО3 при 600°С, получение композиционного слоя электролита Bi2O3 - 10 масс. %) Bi24B2O39 при 600°С, твердофазный синтез Bi3Ru3O11 из оксидов Bi2O3 и RuO2 при 750°С и Bi1,6Er0,4О3 из оксидов Bi2O3 и Bi2O3 при 800°С, получение пористых электродов Bi3Ru3O11 - 10-50 масс. % Bi1,6Er0,4О3 при 750°С и формирование многослойного материала «электрод | электролит | электрод».

Уменьшение количества Bi24B2O39 в составе электролита и использование Bi3Ru3O11 с ионным проводником Bi1,6Er0,4О3 в электродах позволяет получить низкое удельное сопротивление элемента генератора кислорода, стабильное при длительной эксплуатации.

Отличие от прототипа состоит в уменьшении количества Bi24B2O39 в составе электролита, использовании в качестве материала электродов композита со смешанной проводимостью из Bi3Ru3O11 и Bi1,6Er0,4O3 и снижении температуры обжига электродов.

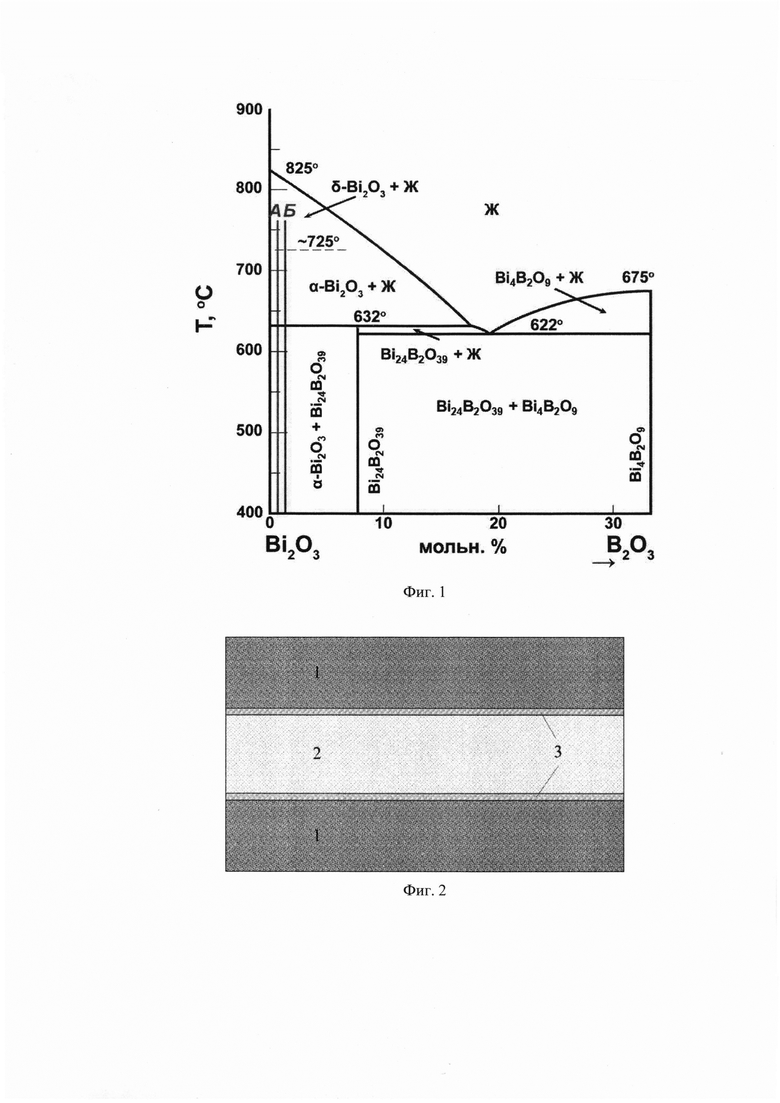

Способ получения многослойного материала элемента генератора кислорода включает в себя твердофазный синтез Bi24B2O39 из порошков Bi2O3 и Н3ВО3 при 600°С в течение 10 часов, смешение порошков Bi2O3 и Bi24B2O39, их прессование при 100 МПа и обжиг при 600°С в течение 10 часов с формированием композиционного электролита Bi2O3 - 10 масс. % Bi24B2O39, твердофазный синтез Bi3Ru3O11 из оксидов Bi2O3 и RuO2 при 750°С в течение 10 часов, твердофазный синтез Bi1,6Er0,4O3 из оксидов Bi2O3 и Er2O3 при 800°С в течение 20 часов, их смешение в планетарной мельнице с добавлением порообразователя, прессование при 100 МПа и обжиг при 750°С с формированием пористых электродов Bi3Ru3O11 - 10-50 масс. % Bi1,6Er0,4О3, присоединение электродов к двум сторонам электролита с формированием слоистого материала «электрод | электролит | электрод». Электролит при комнатной температуре содержит две фазы в твердом состоянии: α-Bi2O3 и 10 масс. % Bi24B2O39 (фиг.1). При нагреве генератора кислорода происходит перитектический распад Bi24B2O39 на α-Bi2O3 и жидкую смесь Bi2O3-В2О3 и переход α-Bi2O3→δ-Bi2O3. При рабочей температуре 750°С электролит состоит из твердых зерен δ-Bi2O3 и расплава Bi2O3 - 1,2 масс. % В2О3 по границам зерен. Такая жидкоканальная зернограничная структура обеспечивает газоплотность и отсутствие растрескивания композита, которое свойственно материалам на основе чистого δ-Bi2O3. Электроды состоят из рутената висмута Bi3Ru3O11 с высокой электронной проводимостью (~ 400 См/см) и ионопроводящего Bi1,6Er0,4О3. Введение ионного проводника Bi1,6Er0,4O3 в состав электродов позволяет увеличить количество тройных точек, где происходят окислительно-восстановительные реакции кислорода, и значительно уменьшить поляризационное и общее удельное сопротивление генератора кислорода. Кроме того, при рабочих температурах фаза Bi1,6Er0,4O3 препятствует смачиванию электродов жидкой фазой из электролита за счет образования промежуточного слоя на границе «электрод | электролит», что обеспечивает стабильность сопротивления ячейки генератора кислорода во времени.

На фиг.1. представлена диаграмма состояния Bi2O3 - В2О3, на которой отмечен состав предложенного электролита Bi2O3 - 10 масс. % Bi24B2O39 (Bi2O3 - 0,1 масс. % В2О3, линия А) в сравнении с прототипом Bi2O3 - 17 масс. % Bi24B2O39 (Bi2O3 - 0,2 масс. % В2О3, линия Б). Уменьшение количества Bi24B2O39 в составе электролита позволяет уменьшить количество жидкой фазы при рабочей температуре, которая смачивает пористые электроды и увеличивает сопротивление со временем.

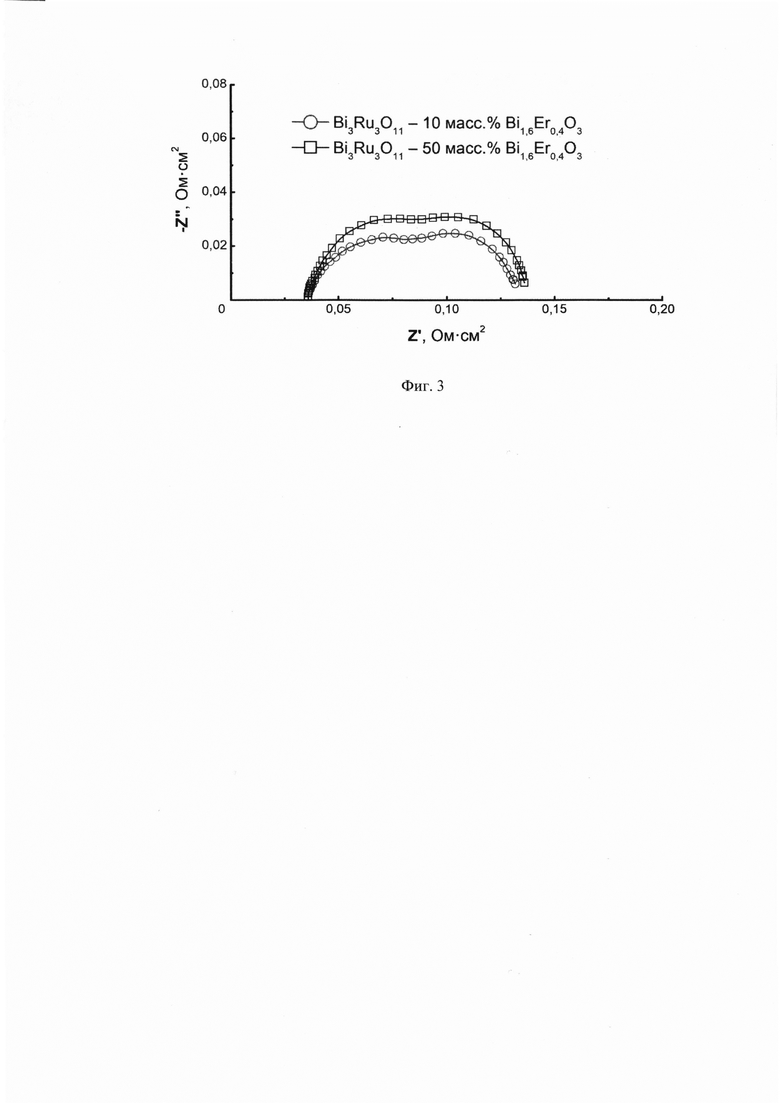

На фиг.2. представлена схема структуры многослойного элемента генератора кислорода при рабочей температуре 750°С, состоящая из твердо-расплавного плотного слоя электролита δ-Bi2O3 - жидкость (Bi2O3 - 1,2 масс. % В2О3) (1), пористых слоев электродов Bi3Ru3O11 - Bi1,6Er0,4O3 (2) и сформировавшихся промежуточных многокомпонентных слоев (3), которые препятствуют смачиваю электродов жидкой фазой из электролита.

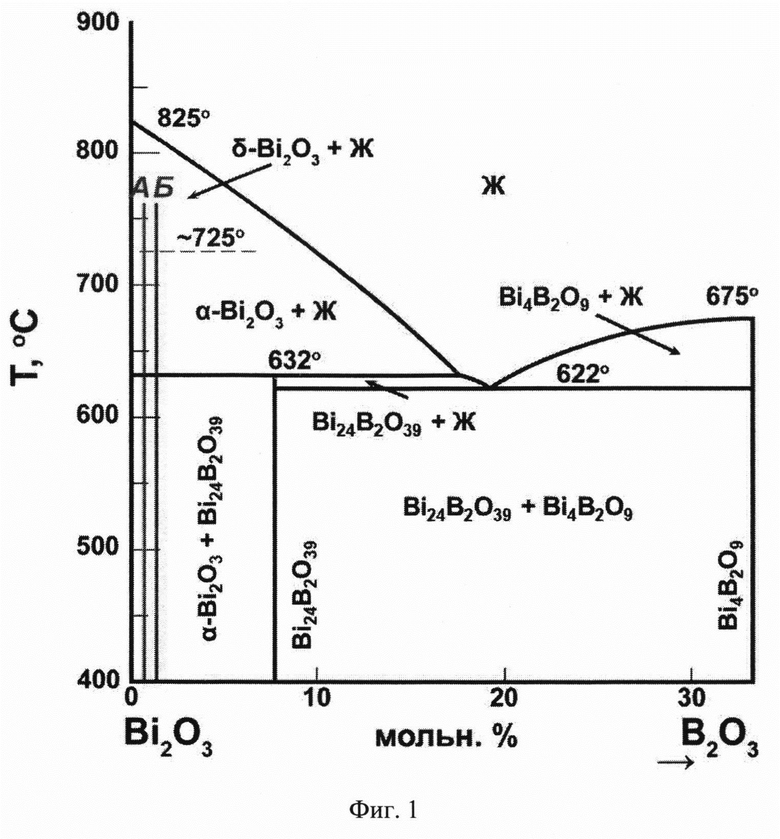

На фиг.3. показаны спектры импеданса ячеек генератора кислорода при 750°С с электродами Bi3Ru3O11 - 10 масс. % Bi1,6Er0,4О3  и Bi3Ru3O11 - 50 масс. % Bi1,6Er0,4О3

и Bi3Ru3O11 - 50 масс. % Bi1,6Er0,4О3  . Толщина каждого слоя элемента генератора кислорода составляла 0,5 мм. Общее удельное сопротивление ячеек составило ~ 0,14 Ом⋅см2, а поляризационное сопротивление электродов ~ 0,1 Ом⋅см2. В процессе длительных испытаний (30 часов) при 750°С удельное сопротивление полученных ячеек генератора кислорода и поляризационное сопротивление электродов не изменяется. Низкие значения сопротивлений ячеек и их стабильность в процессе длительной эксплуатации позволяют судить о перспективности полученного многослойного материала для генераторов кислорода.

. Толщина каждого слоя элемента генератора кислорода составляла 0,5 мм. Общее удельное сопротивление ячеек составило ~ 0,14 Ом⋅см2, а поляризационное сопротивление электродов ~ 0,1 Ом⋅см2. В процессе длительных испытаний (30 часов) при 750°С удельное сопротивление полученных ячеек генератора кислорода и поляризационное сопротивление электродов не изменяется. Низкие значения сопротивлений ячеек и их стабильность в процессе длительной эксплуатации позволяют судить о перспективности полученного многослойного материала для генераторов кислорода.

Формирование композиционных электролитов на основе нестабилизированного оксида висмута с жидкоканальной зернограничной структурой позволяет сохранить высокую кислород-ионную проводимость δ-Bi2O3 (~ 2 См/см при 730-800°С), обеспечить газоплотность материала и высокую чистоту получаемого кислорода. Электроды из композитов на основе рутената висмута и стабилизированного оксида висмута обладают высокой смешанной проводимостью, препятствуют смачиванию пористых электродов жидкой фазой из электролита и обеспечивают его стабильность при длительной эксплуатации. Таким образом, многослойные структуры из этих материалов являются перспективными для использования в кислородных генераторах и выделения кислорода из воздуха.

Настоящее изобретение относится к технологии получения многослойного материала элемента генератора кислорода.

Изделия получают следующим образом.

Для синтеза Bi24B2O39 порошки Bi2O3 и Н3ВО3 смешивают в планетарной мельнице в мольном соотношении 6:1 и обжигают в печи при 600°С в течение 10 часов. Для формирования электролита полученную фазу Bi24B2O39 смешивают с Bi2O3 в планетарной мельнице в соотношении Bi2O3 - 10 масс. % Bi24B2O39, подвергают прессованию при 100 МПа и обжигают в печи при 600°С в течение 10 часов. Фазу Bi3Ru3O11 синтезируют с помощью смешения порошков Bi2O3 и RuO2 и обжига при 750°С в течение 10 часов. Для получения Bi1,6Er0,4O3 смешивают порошки Bi2O3 и Er2O3 и обжигают при 800°С в течение 20 часов. Затем Bi3Ru3O11, Bi1,6Er0,4O3 и порообразователь смешивают в планетарной мельнице в необходимом соотношении, подвергают прессованию при 100 МПа и обжигу при 750°С в течение 10 часов с формированием пористых электродов Bi3Ru3O11 - 10-50 масс. % Bi1,6Er0,4O3. Электроды присоединяют к двум сторонам электролита, получая многослойный материал Bi3Ru3O11 - 10-50 масс. % Bi1,6Er0,4O3 | Bi2O3 - 10 масс. % Bi24B2O39 | Bi3Ru3O11 - 10-50 масс. % Bi1,6Er0,4O3.

Пример 1.

1) Для синтеза Bi24B2O39 порошки квалификации «ос.ч.» Bi2O3 и Н3ВО3, взятые в мольном соотношении 6:1, смешивают с изопропиловым спиртом в массовом соотношении 1:1 в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С и обжигают в печи при 600°С в течение 10 часов.

2) Для формирования электролита берут порошки Bi2O3 и Bi24B2O39 в соотношении Bi2O3 - 10 масс. % Bi24B2O39. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 смешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С, подвергают холодному одноосному прессованию при 100 МПа и обжигают в печи при 600°С в течение 10 часов. Электролит шлифуют вручную до толщины 0,5 мм с использованием алмазных дисков.

3) Для синтеза Bi3Ru3O11 берут порошки Bi2O3 и RuO2 квалификации «ос.ч.» в мольном соотношении 1:2. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 смешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С и обжигают в печи при 750°С в течение 20 часов.

4) Для синтеза Bi1,6Er0,4О3 берут порошки Bi2O3 и Er2O3 квалификации «ос.ч.» в мольном соотношении 4:1. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 перемешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С и обжигают в печи при 800°С в течение 20 часов.

5) Для формирования пористых электродов берут смесь порошков в соотношении Bi3Ru3O11 - 10 масс. % Bi1,6Er0,4O3 и добавляют к ней 5 масс. % крахмала. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 смешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С, подвергают холодному одноосному прессованию при 100 МПа и обжигают в печи при 750°С в течение 10 часов. Электроды шлифуют вручную до толщины 0,5 мм с использованием алмазных дисков.

6) Электроды присоединяют к двум сторонам электролита, получая многослойный материал Bi3Ru3O11 - 10 масс. % Bi1,6Er0,4О3 | Bi2O3 - 10 масс. % Bi24B2O39 | Bi3Ru3O11 - 10 масс. %) Bi1,6Er0,4O3.

При 750°С полученный материал имеет общее удельное сопротивление 0,135 Ом⋅см2 и поляризационное сопротивление электродов 0,096 Ом⋅см2, которые стабильны более 30 ч. Чистота получаемого кислорода с помощью генератора на основе этого материала составляет 99,99%.

Пример 2.

1) Для синтеза Bi24B2O39 порошки квалификации «ос.ч.» Bi2O3 и Н3ВО3, взятые в мольном соотношении 6:1, смешивают с изопропиловым спиртом в массовом соотношении 1:1 в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С и обжигают в печи при 600°С в течение 10 часов.

2) Для формирования электролита берут порошки Bi2O3 и Bi24B2O39 в соотношении Bi2O3 - 10 масс. % Bi24B2O39. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 смешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С, подвергают холодному одноосному прессованию при 100 МПа и обжигают в печи при 600°С в течение 10 часов. Электролит шлифуют вручную до толщины 0,5 мм с использованием алмазных дисков.

3) Для синтеза Bi3Ru3O11 берут порошки Bi2O3 и RuO2 квалификации «ос.ч.» в мольном соотношении 1:2. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 смешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С и обжигают в печи при 750°С в течение 20 часов.

4) Для синтеза Bi1,6Er0,4O3 берут порошки Bi2O3 и Er2O3 квалификации «ос.ч.» в мольном соотношении 4:1. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 перемешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С и обжигают в печи при 800°С в течение 20 часов.

5) Для формирования пористых электродов берут смесь порошков в соотношении Bi3Ru3O11 - 50 масс. % Bi1,6Er0,4О3 и добавляют к ней 5 масс. % крахмала. Смесь порошков и изопропиловый спирт в массовом соотношении 1:1 смешивают в планетарной мельнице с использованием агатовых барабанов и шаров диаметром 5 мм в течение 30 мин со скоростью 200 об/мин. Полученную шихту сушат при 80°С, подвергают холодному одноосному прессованию при 100 МПа и обжигают в печи при 750°С в течение 10 часов. Электроды шлифуют вручную до толщины 0,5 мм с использованием алмазных дисков.

6) Электроды присоединяют к двум сторонам электролита, получая многослойный материал Bi3Ru3O11 - 50 масс. % Bi1,6Er0,4О3 | Bi2O3 - 10 масс. % Bi24B2O39 | Bi3Ru3O11 - 50 масс. % Bi1,6Er0,4O3.

При 750°С полученный материал имеет общее удельное сопротивление 0,14 Ом⋅см2 и поляризационное сопротивление электродов 0,1 Ом⋅см2, которые стабильны более 30 ч. Чистота получаемого кислорода с помощью генератора на основе этого материала составляет 99,99%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| Способ электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода | 2023 |

|

RU2812487C1 |

| Способ получения материала ионотранспортной мембраны | 2021 |

|

RU2775471C1 |

| Твердый электролит на основе сложных оксидов висмута в системе CaO-BiO-FeO и способ их получения | 2016 |

|

RU2619907C1 |

| Способ изготовления композитного материала твердоэлектролитной мембраны ячейки среднетемпературного топливного элемента | 2022 |

|

RU2786776C1 |

| Единичная трубчатая ячейка с несущим протонным электролитом для прямого преобразования углеводородного топлива | 2020 |

|

RU2742140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| ПЕРВОСКИТНАЯ СТРУКТУРА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ЭЛЕКТРОД ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА, СОДЕРЖАЩИЙ ПЕРОВСКИТНУЮ СТРУКТУРУ, И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ПЕРОВСКИТНУЮ СТРУКТУРУ | 2015 |

|

RU2689155C2 |

| АКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1994 |

|

RU2079935C1 |

Изобретение относится к способу получения многослойного материала активной части элемента генератора кислорода «электрод | электролит | электрод» для выделения чистого кислорода из воздуха, обладающего высокой селективностью по кислороду и низким удельным сопротивлением, стабильным при длительной эксплуатации. Заявляемый способ изготовления многослойного материала элемента генератора кислорода заключается в формировании многослойного материала «электрод | электролит | электрод», где электролитный слой получают из композита Bi2O3 - 10 мас.% Bi24B2O39 обжигом при 600°С, а электродные слои - из смешанного проводника Bi3Ru3O11 - 10-50 мас.% Bi1,6Er0,4О3 обжигом при 750°С. 3 ил.

Способ получения многослойного материала элемента генератора кислорода, включающий твердофазный синтез Bi24B2O39 из Bi2O3 и Н3ВО3 при 600°С, получение композиционного слоя электролита Bi2O3 - 10 мас.% Bi24B2O39 при 600°С, твердофазный синтез Bi3Ru3O11 из оксидов Bi2O3 и RuO2 при 750°С и Bi1,6Er0,4О3 из оксидов Bi2O3 и Er2O3 при 800°С, получение пористых электродов Bi3Ru3O11 - 10-50 мас.% Bi1,6Er0,4О3 при 750°С и формирование многослойного материала «электрод | электролит | электрод», отличающийся тем, что электролитный слой получают из композита Bi2O3 - 10 мас.% Bi24B2O39, а электродные слои - из смешанного проводника Bi3Ru3O11 - 10-50 мас.% Bi1,6Er0,4О3 обжигом при 750°С.

| Способ получения многослойных нанопроволок, состоящих из чередующихся слоев меди и сплава никель-медь | 2021 |

|

RU2774669C1 |

| СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ С ПЛОТНЫМ ЭЛЕКТРОДНЫМ ТЕКСТУРИРОВАННЫМ СЛОЕМ (ВАРИАНТЫ) | 2021 |

|

RU2766871C1 |

| US 20220216494 A1, 07.07.2022 | |||

| US 2020295400 A1, 17.09.2020. | |||

Авторы

Даты

2023-01-25—Публикация

2022-07-28—Подача