Изобретение относится к устройствам для ситовой классификации сыпучих материалов, а точнее - к грохотам с вибрационным приводом. Оно может быть наиболее широко использовано в строительной и горнорудной отраслях промышленности.

Производительность и эффективность грохочения зависит не только от траектории и амплитуды точек сита, но и от интенсивности воздействия на перерабатываемый материал. Однако чем большая сила прикладывается к грохоту, тем более надежными должны быть подшипниковые узлы приводных валов.

Возникающие в процессе работы вибрационного грохота ускорения оказывают негативные влияния на надежность конструкции. В этой связи при конструировании грохотов принимают меры не только к улучшению их эксплуатации, но и к применению средств, компенсирующих напряжения от упомянутых ускорений.

Известен вибрационный грохот (С.Е.Андреев и др. "Дробление, измельчение и грохочение полезных ископаемых", М., 1961 г., с.106, 107, рис.74 и 75), содержащий сито, закрепленное на коробе, борта которого соединены трубой жесткости со смонтированными на ее концах подшипниковыми узлами приводного вала, на концах которого размещены дебалансные вибраторы. Недостатком известного грохота является низкий срок службы подшипниковых узлов из-за отсутствия узлов, компенсирующих пиковые напряжения от ускорений.

Известно также устройство для вибрационного грохочения (патент США №3768647, В 07 В 1/42 от 30.10.1973 г.), содержащее сито, смонтированное на коробе, снабженное трубой жесткости, на концах которой установлены подшипниковые узлы и дебалансные валы, дебалансы которых соединены общим приводным валом, размещенным внутри дебалансных валов и внутри трубы.

Такая конструкция позволяет применить усиленные подшипниковые узлы, однако в ней отсутствуют компенсаторы пиковых напряжений от возникающих ускорений. Кроме того конструкция отличается сложностью монтажа и демонтажа.

Известен принимаемый за прототип грохот (Л.А.Вайсберг "Проектирование и расчет вибрационных грохотов", М., Недра, 1986, с.102, 103, рис.37), содержащий сито, закрепленное на коробе, борта которого соединены балкой жесткости со смонтированными на ее концах подшипниковыми узлами дебалансных приводных валов, соединенных друг с другом промежуточным валом с упругими муфтами. В отличие от аналога упругие муфты прототипа поглощают на гистерезис энергию ускорений и поэтому повышают надежность подшипниковых узлов. Недостатком известного устройства является сложность системы соединения валов: необходимость ручной центровки, чтобы избежать биения промежуточного вала, потребность в болтовых соединениях муфт и, наконец, незащищенность промежуточного вала от сильно запыленной среды, что кроме ручной центровки и затягивания болтов при монтаже и демонтаже усложняет эксплуатацию.

Задача настоящего изобретения состоит в создании такой конструкции системы сочленения приводных дебалансных валов, образующих вибровозбудитель, которая обеспечивает легкий и удобный безболтовой монтаж и демонтаж системы, а также самоустановку промежуточного вала при защищенности соединений валов от внешней среды. Таким образом обеспечивается упрощение эксплуатации при сохранении достоинств прототипа.

Поставленная задача решается тем, что в известном грохоте, содержащем сито, закрепленное на коробе, борта которого соединены трубой жесткости со смонтированными на ее концах подшипниковыми узлами дебалансных приводных валов, соединенных друг с другом внутри трубы промежуточным валом с упругими муфтами, в соответствии с настоящим изобретением промежуточный вал выполнен самоустанавливающимся, а концы дебалансных валов снабжены центрирующими коническими штифтами, расположенными в ответных отверстиях упругих элементов муфт промежуточного вала.

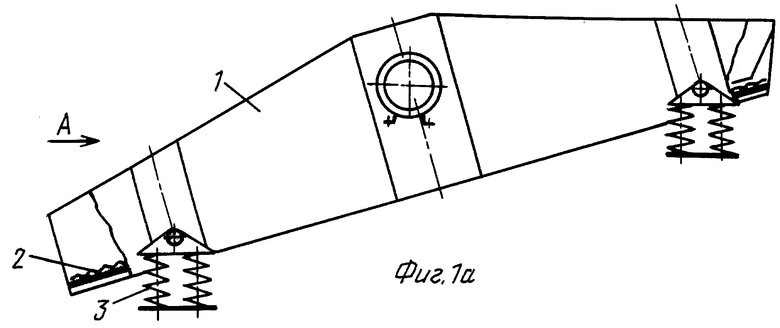

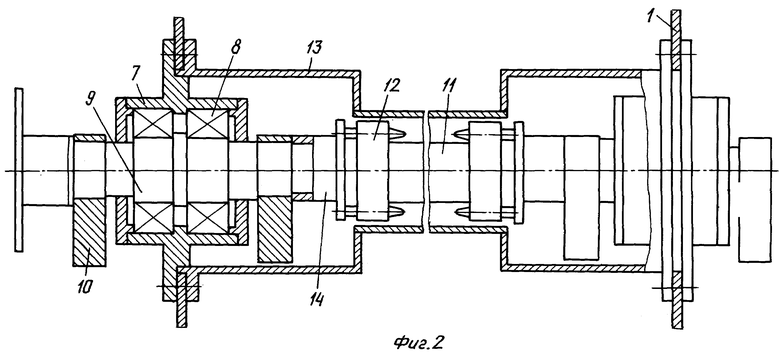

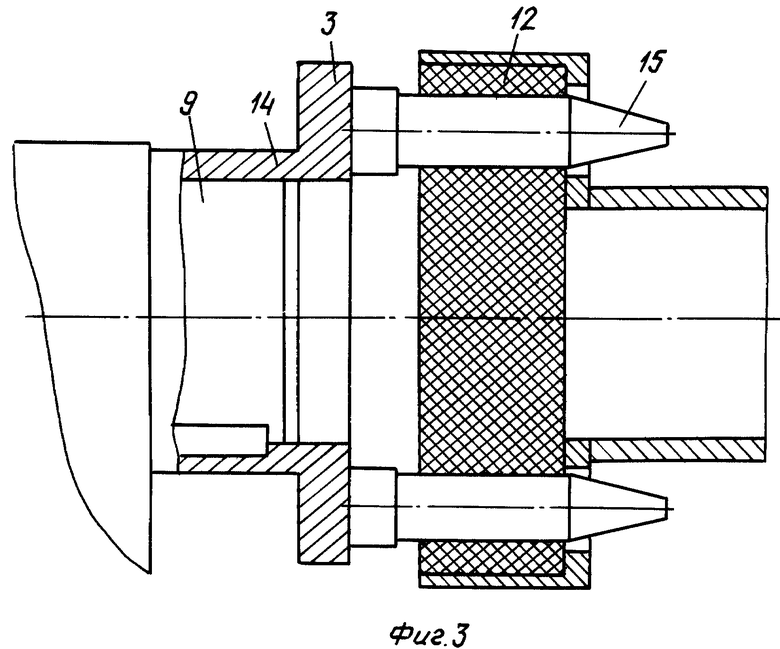

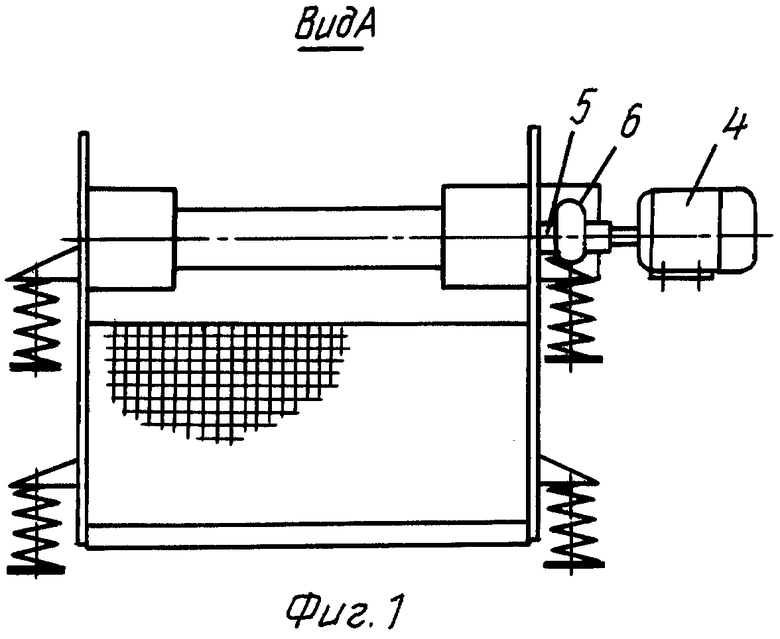

На фиг.1 показан общий вид заявляемого грохота, на фиг.2 - разрез вибровозбудителя в виде системы приводных валов по А-А (фиг.1), а на фиг.3 - узел соединения дебалансного вала с промежуточным валом.

Заявляемый грохот (фиг.1a) содержит закрепленные на коробе 1 сито 2 и пружины 3, через которые короб 1 установлен на опору общую с электродвигателем 4, соединенным с дебалансным валом 5 с помощью компенсационной лепестковой муфты 6.

В бортах короба 1 (фиг.2) закреплены виброблоки 7, внутри которых размещены подшипники 8 и дебалансные валы 9 с неуравновешенными грузами 10. Валы 9 соединены между собой промежуточным валом 11 с эластичными муфтами 12. Труба 13 закреплена на бортах короба 1 и защищает промежуточный вал и эластичные муфты от внешних воздействий. На концах дебалансных валов 9 (фиг.3) закреплены полумуфты 14, имеющие конические штифты 15, которые входят в ответные отверстия муфт 12 промежуточного вала 11.

Устройство работает следующим образом. Для сборки вибровозбудителя промежуточный вал 11 устанавливают внутрь трубы 13, затем с двух ее сторон вводят виброблоки 7 вместе с дебалансными валами 9, которые коническими штифтами 15 полумуфт 14 входят в ответные отверстия муфт 12 вала 11. При этом промежуточный вал 11 поднимается коническими штифтами 15 и занимает соосное положение с дебалансными валами 9 виброблоков 7. Одновременно штифты 15 выполняют роль элементов, передающих крутящий момент.

Монтаж и демонтаж вибровозбудителя, состоящего из дебалансных валов и промежуточного вала, максимально упрощен благодаря отсутствию болтовых соединений между валами. Таким образом достигается упрощение эксплуатации при повышенной надежности, что соответствует решению поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ ИНЕРЦИОННЫЙ С ОДНИМ ВАЛОМ | 2021 |

|

RU2788948C1 |

| Грохот вибрационный | 2019 |

|

RU2768573C2 |

| ГРОХОТ | 2007 |

|

RU2344002C1 |

| ВИБРОСИТО | 2023 |

|

RU2814446C1 |

| Вибрационный грохот | 1986 |

|

SU1366233A1 |

| Инерционный грохот | 1981 |

|

SU977057A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2015 |

|

RU2613210C1 |

| Опора инерционного грохота | 1984 |

|

SU1284603A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| Грохот | 1983 |

|

SU1159660A1 |

Грохот может быть использован в горнорудной и строительной отраслях промышленности. Грохот содержит сито, закрепленное на коробе, борта которого соединены трубой жесткости со смонтированными на ее концах подшипниковыми узлами дебалансных приводных валов, соединенных друг с другом внутри трубы промежуточным валом с упругими муфтами. Промежуточный вал выполнен самоустанавливающимся, а концы дебалансных валов снабжены центрирующими коническими штифтами, расположенными в ответных отверстиях упругих элементов муфт промежуточного вала. Изобретение обеспечивает простоту эксплуатации при обеспечении надежности приводных узлов. 3 ил.

Грохот, содержащий сито, закрепленное на коробе, борта которого соединены трубой жесткости со смонтированными на ее концах подшипниковыми узлами дебалансных приводных валов, соединенных друг с другом внутри трубы промежуточным валом с упругими муфтами, отличающийся тем, что промежуточный вал выполнен самоустанавливающимся, а концы дебалансных валов снабжены центрирующими коническими штифтами, расположенными в ответных отверстиях упругих элементов муфт промежуточного вала.

| ВАЙСБЕРГ Л.А., Проектирование и расчет вибрационных грохотов, М., Недра, 1986,с.102-103 | |||

| Грохот инерционный | 1976 |

|

SU598661A1 |

| Упругая муфта | 1990 |

|

SU1730487A1 |

| US 3768647 A, 30.10.1973 | |||

| WO 9907486 A1, 18.02.1999 | |||

| АНДРЕЕВ С.Е | |||

| и др., Дробление, измельчение и грохочение полезных ископаемых, М., ГНТИ ЛИТЕРАТУРЫ ПО ГОРНОМУ ДЕЛУ, 1961, с.106-107. | |||

Авторы

Даты

2005-01-10—Публикация

2002-07-24—Подача