Настоящее изобретение касается процесса проверки заготовок деталей на наличие внутренних дефектов согласно пункту 1 формулы, а также системы их проверки.

Известные способы, в основе которых лежит использование ультразвука, использовались в основном для наблюдения за процессами разрезания или обработки, а также для настройки определенных параметров машин и инструментов. Так национальная патентная заявка WO 2018/122119 описывает процесс наблюдения за состоянием станка с помощью ультразвукового измерения размера тел. Патент US 4,118,139 описывает наблюдение за состоянием и поломками станка при помощи ультразвука. Европейская патентная заявка EP 3281741 описывает станок, у которого генератор ультразвука, находящийся в державке, одновременно является сенсором и фиксирует изменение резонансной частоты инструмента, происходящее в результате ответной реакции инструмента на раздражение ультразвуком. Далее в немецком описании к патенту DE 3627796 была опубликована конструкция для измерения уровня ультразвука, издаваемого телом, применяемая для распознавания дефектов бор-машин и фрез. Сенсор для измерения уровня ультразвука соединен с инструментом таким образом, что от конца сенсора к инструменту подводится свободный поток охлаждающей жидкости, и сенсор фиксирует информацию об охлаждении.

Для наблюдения за заготовкой, находящейся в процессе обработки путем разрезания описание к европейскому патенту EP 2 587 230 описывает способ, согласно которому, возникающие во время обработки ультразвуковые колебания и их спектр выводится на прибор, осуществляющий оценку колебаний в нескольких измерениях, что является основанием для оценки качества обработки заготовки. Измерение проводится по трем параметрам - частота, время и амплитуда. Получившееся в результате изображение сравнивается с изображениями уже известных образцов и, таким образом, оценивается качество детали.

Для сохраняющей целостность детали проверки на внутренние дефекты, которые могут возникать не только в результате обработки, помимо рентгеновского и термографического исследований, все чаще применяются ультразвуковые томографические процессы и системы. Так немецкая патентная заявка DE 10 2005 040 180 описывает использование ультразвуковой томографии для визуализации деталей и их дефектов, при этом, как входные данные используются данные измерений, полученных ультразвуковым сенсором, установленным на обрабатывающий станок и проводимым по детали для анализа построения свободного потока.

Далее опубликованная в серии «Доклады о техническом производстве», том 6/2008, издательства Shaker диссертация «Ультразвуковая томография для проверки на фрезеровочном станке» описывает, как оснащенный конусом с полым хвостиком ультразвуковой сенсор подает ультразвуковые импульсы на находящуюся на фрезеровальном станке заготовку и создает ультразвуковую томограмму из полученных от заготовки эхо-ответов, которая позволяет выявить дефекты внутреннего строения заготовки.

Следующую категорию применяемых для оценки качества заготовок ультразвуковых томографических систем составляют посылающие и принимающие ультразвук матрицы, устанавливаемые на заготовку, которая облучается различными посылающими ультразвук приборами по очереди, а принимающие ультразвуковые ответы приборы создают ультразвуковую томограмму.

Вышеописанное подробно объясняется при помощи Фиг. 1 - 7.

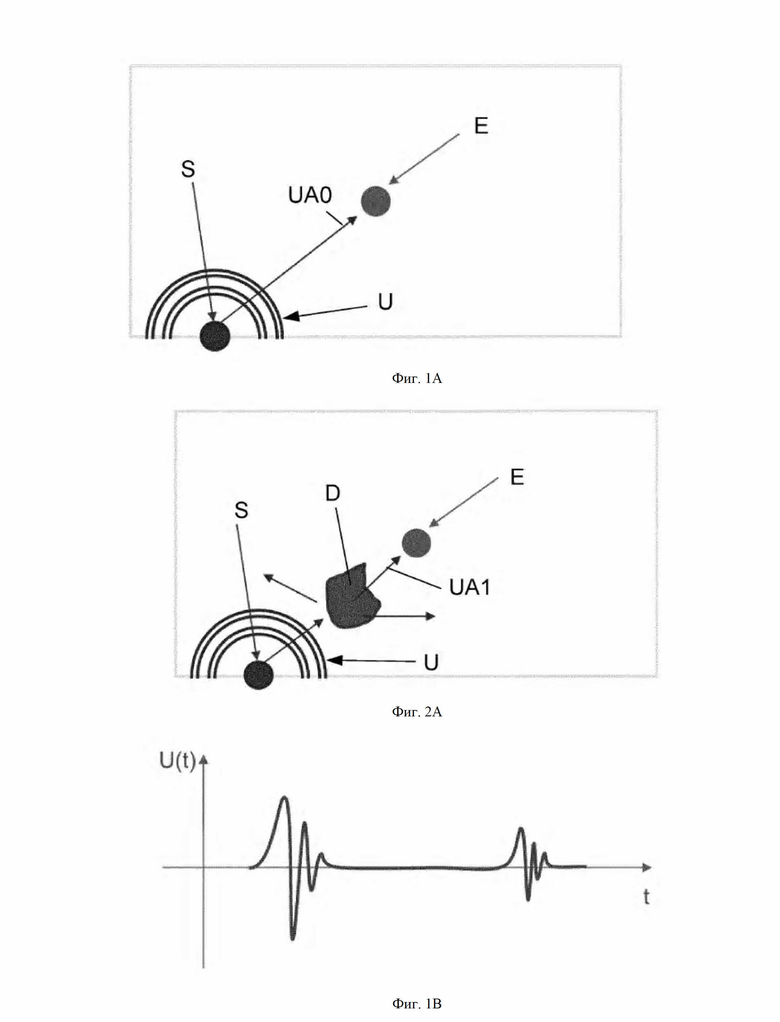

Фиг. 1А показывает, как посылающий ультразвуковые волны прибор S посылает представленные как UI волновой фронт ультразвуковые волны U, а принимающий ультразвуковые волны прибор Е принимает ультразвуковой сигнал UAO, который исходит от ультразвуковых волн U, но по пути от посылающего до принимающего устройства претерпевает изменения, обусловленные различными причинами и обстоятельствами.

Таким обстоятельством, влияющим на ультразвуковой сигнал, может быть, к примеру, внутренний дефект заготовки, находящийся на пути прохождения ультразвукового сигнала. Эта ситуация показана на фиг. 2А. На пути между отправляющим S и принимающим E устройствами находится дефект D, на который посылается ультразвуковая волна U, и принимаемый принимающим устройством E сигнал UA1 отличается от сигнала UA0 более маленькой амплитудой и, возможно, и другими своими качествами, такими как преобразование внешнего вида, частота и дополнительные доли сигнала.

Фиг. 1В и 2В показывают различную временную амплитуду сигналов UA0 без дефекта на пути прохождения (фиг. А1) и UA2 с дефектом (фиг. А2).

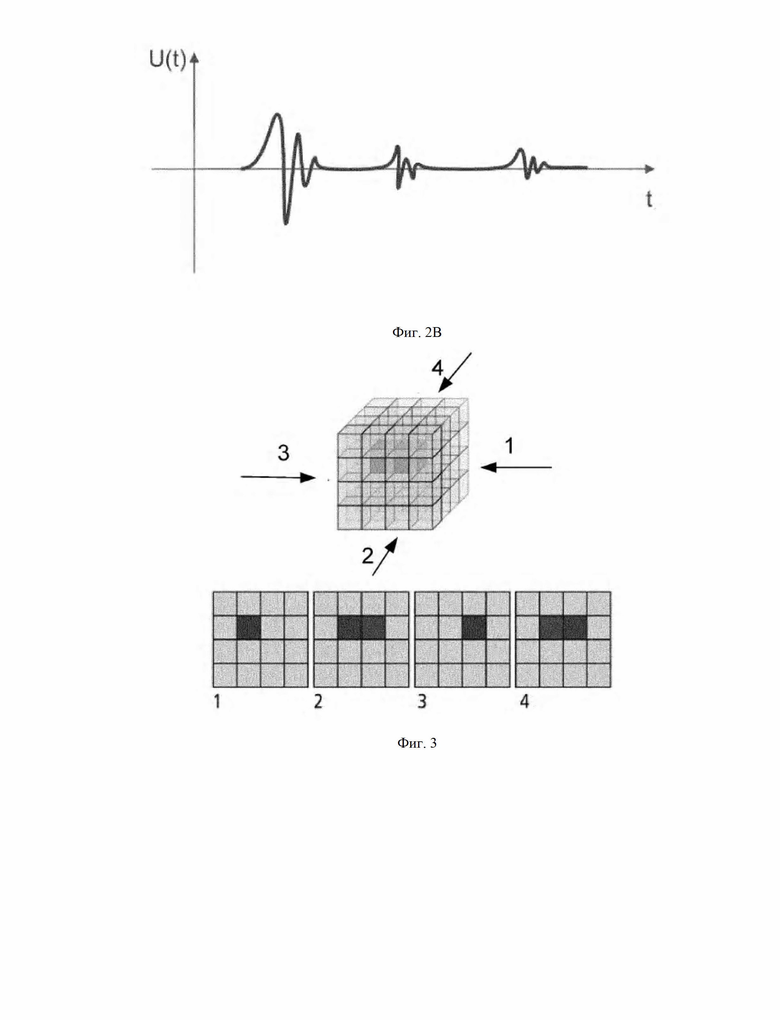

Как только будет зафиксировано достаточное количество путей прохождения сигналов UA0 и UA1 через заготовку, алгоритм обратного воспроизведения сделает возможным создание томограммы, т.е. картинки внутреннего строения заготовки, как показано на фиг. 3 и 4.

Фиг. 3 касается получения необходимых данных при помощи всех видов томографий, будь то ультразвуковая, магнитно-резонансная или ядерная томография. Объект просвечивается, облучается или пронизывается, а его проекции в направлении просвечивания показывается на полученной картинке.

Фиг. 4 показывает процесс создания ультразвуковой томограммы из записанных проекций, которые разделяются на точки и воксели, при этом каждая проекция послойно сопоставляется с вертикальной проекцией таким образом, что информация о находящихся в одной из проекций точке, пикселе или вокселе сравнивается с информацией о находящихся в другой проекции точке, пикселе или вокселе и, на основании этих сравнений, может быть определено место точки, обладающей определенной информацией, в трехмерном пространстве. Это происходит при помощи так называемого алгоритма обратного преобразования или фильтровального обратного проецирования, например, при помощи обратного преобразования радона или любого другого алгоритма обратного преобразования.

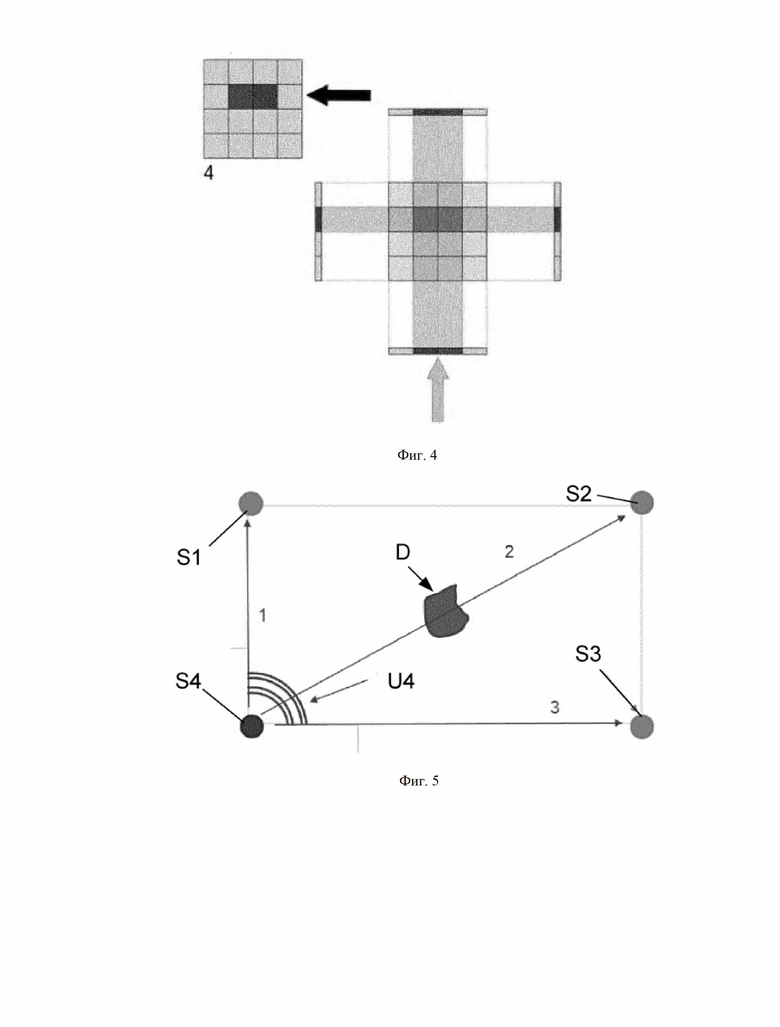

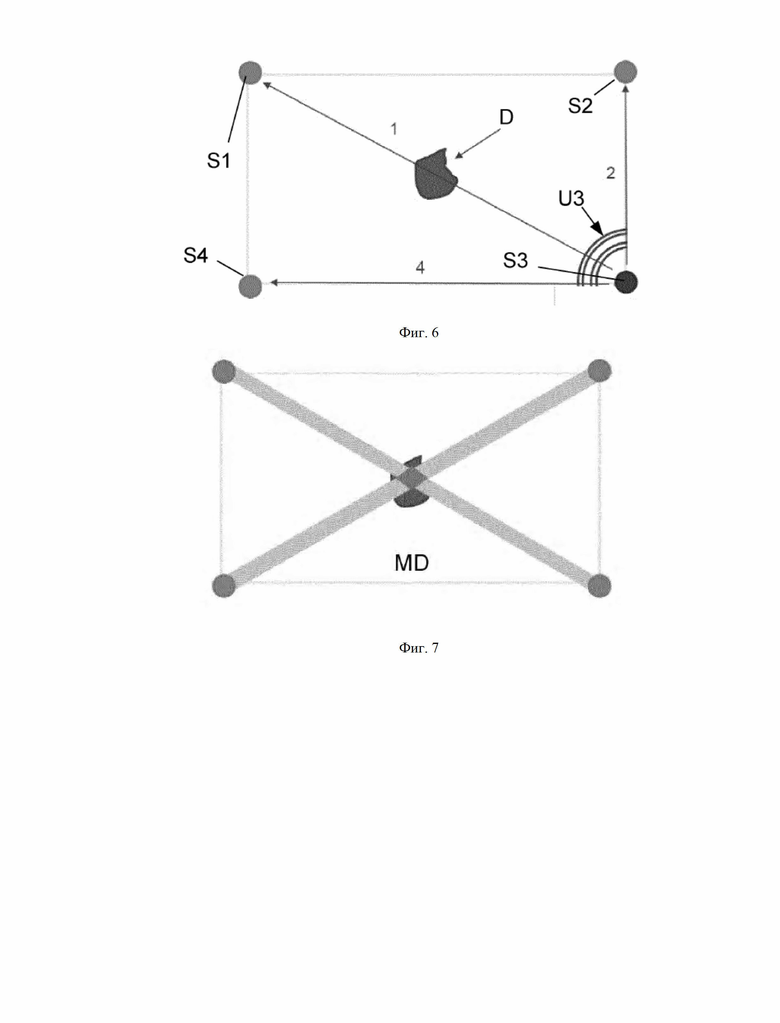

Фиг. 5 и 6 показывают установку ультразвуковой сенсорной матрицы, состоящей из четырех посылающих и принимающих устройств S1 и S2, на заготовку с внутренним дефектом. Заготовка, в ситуации, показанной на фиг. 5 просвечивается ультразвуковыми волнами, исходящими от устройства S4, ультразвуковые сигналы 1, 2 и 3 записываются на соответствующее принимающее устройство S1, S2 или S3, при этом ультразвуковой сигнал S2, по причине дефекта D, ожидаемо имеет другие характеристики (например, более низкие амплитудные), чем два других ультразвуковых сигнала 1 и 3. На фиг. 6 ультразвуковые волны U3 устройства S3 просвечивают заготовка, при этом ультразвуковые сигналы 1, 2 и 4 фиксируются на принимающих устройствах S1, S2 и S4 и ультразвуковой сигнал ожидаемо имеет другие характеристики (например, более низкую амплитуду), чем другие два ультразвуковых сигнала 2 и 4. Как схематично показано на фиг. 7, при помощи подходящего алгоритма обратного преобразования, ультразвуковые ответы преобразовываются в ультразвуковую томографическую модель детали, которая содержит изображение MD ее дефекта.

В то время, как известные ультразвуковые томографические процессы остаются сложными, но функционирующими, задачей данного изобретения является создание способа проверки заготовок и системы проверки заготовок, которые быстро и недорого помогут распознать качественные характеристики заготовок, как минимум, с первого взгляда. Эта задача является выполнимой при применении способа контроля заготовок согласно патентной формуле 1 и системы проверки деталей согласно патентной формуле 15.

Данное изобретение предлагает способ контроля заготовок, который особенно подходит для проверки на дефекты внутреннего строения, и особенно для заготовок с армированной волокнами пластика структурой, которая, особенно при наличии углеводородных волокон, ослабляет силу излучения, что к тому же, из-за вязкоупругих качеств матрицы, приводит к ослаблению излучения и зависимости скорости луча от его направления. К тому же заготовка просвечивается ультразвуковыми волнами, и ультразвуковые сигналы впоследствии конвертируются в ответы заготовки на просвечивание ультразвуковыми лучами, из чего впоследствии создается ультразвуковая томограмма. Согласно данному изобретению используются только ультразвуковые волны, положенные в основу ультразвуковой томограммы и ультразвукового процесса, которые возникли в результате обработки детали методом разрезания, при том, что сама заготовка, подвергалась принудительному облучению.

В качестве обработки путем разрезания (снятия стружки) наиболее подходящим является процесс, в ходе которого заготовка обрабатывается на протяжении заданного пути обработки, который является более протяженным по сравнению с самой заготовкой, таким образом, что фрезерование определенного контура на внешнем и внутренним краях детали является началом процесса ультразвукового томоргафического исследования детали, при этом, теоритически, этот процесс может начинаться и с токарной обработки или любого другого фрезерования, как, например, выравнивание или обдирка.

В сериях испытаний особенно успешно показал себя процесс фрезерования вдоль заготовки или вдоль ее частей с минимальной толщиной стенки, особенно плоских заготовок или их частей с наиболее постоянной толщиной, например заготовок, имеющих форму пластин из армированного волокнами углерода пластика и особенно тогда, когда путь обработки, лежащий в основе этапа обработки в виде фрезерования, полностью или, по крайней мере, по большей части, проходит по внешнему контуру детали.

В основе данного изобретения лежит осознание того, что изменение распространения волн ожидается в том случае, если на их пути имеется внутренний дефект. С изменением распространения ультразвуковой волны при обработке детали путем разрезания меняется и ультразвуковой сигнал, возникший в результате облучения заготовки ультразвуковыми волнами и записываемый на сенсор. Затем, на границе дефекта происходит рассеивание и частичное обратное отражение ультразвуковых волн, что приводит к изменению волновой амплитуды.

Теоритически возможным в рамках настоящего изобретения является запись ультразвуковых сигналов, как ответов на постоянное облучение заготовки, находящейся в процессе обработки, ультразвуковыми волнами, по средством импульсно-эхографической процедуры и при помощи сенсоров, установленных на инструмент или на его зажимной патрон.

Значительно лучшие и не находящиеся под влиянием помех результаты могут быть получены в том случае, если получать их непосредственно с самой заготовки. Для этого подходят различные конструкции ультразвуковых сенсоров, например, сенсоры со свободным лучом, манжетные системы сенсоров или оптические объединенные системы. Конструктивно самым простым в применения непосредственно в процессе обработки путем разрезания является использование контактного ультразвукового сенсора, который устанавливается на заготовку перед началом записи ультразвуковых сигналов. Для этого заготовка, которая будет подвергаться проверке, до проверки отмечается соответствующим образом или даже на нее закрепляется держатель для сенсора.

Было установлено, что особенно тогда, когда весь внешний контур детали объезжается при обработке фрезерованием, достаточно установить один сенсор, при этом, если контур обработки является менее протяженным, можно установить подходящие сенсоры на подходящие позиции, чтобы получить необходимое количество ультразвуковых ответов для создания ультразвуковой томограммы. Нанесение матрицы из сенсоров на заготовку в рамках настоящего изобретения не исключается, но может быть предотвращено и заменено на один единственный сенсор, используемый в процессе обработки фрезерованием.

При этом необходимо подчеркнуть, что этап обработки путем разрезания, особенно если это фрезерование, одновременно является и шагом, необходимым для окончательного создания самой детали, соответственно речь идет не только о предварительной обработке для контроля заготовки, но и об одном из этапов производства, который также является подготовительным для контроля заготовки. Но также возможным было бы в процессе производства, например, при установке на фрезеровальный станок, предварительно произвести процесс проверки отдельным этапом до начала окончательной обработки заготовки фрезерованием до необходимых размеров.

Далее для хорошего качества контроля заготовки является возможным проводить просвечивание детали насквозь, то есть от фрезеровального инструмента до закрепленного на самой заготовке сенсора, а также принимать во внимание, что постоянно изменяется путь прохождения ультразвуковых сигналов от постоянно меняющейся позиции фрезы до остающейся неизменной позиции сенсора.

Помимо пути обработки является возможным задать, взяв из инструкции по эксплуатации, параметры инструмента, например, его подвод, количество оборотов, геометрическое строение и данные о материале, и выявить, как они влияют на распространение ультразвукового сигнала и создание ультразвуковой томограммы. Было бы также возможно отметить на заготовке отрезки, лежащие в основе контроля фрезеровальной обработки.

Записанные на сенсор или сенсоры ультразвуковые сигналы сохраняются и, следующим шагом, превращаются в данные для компьютерной томограммы. Но более преимущественным с точки зрения скорости анализа полученных данных было бы, как минимум, начало генерирования данных для ультразвуковой томограммы уже в процессе вырезания или фрезерования, а еще лучше - одновременное их генерирование или же генерирование с минимальным временным отставанием.

Ультразвуковая томограмма представляет собой созданную при помощи ультразвука изображение внутреннего строения детали, которое при использовании закономерностей передачи изображения, а также полученных данных и их потоков, может быть показана на каком-либо устройстве, например на дисплее станка, производящего обработку заготовки.

В контексте патентуемого способа могут быть сгенерированы и, впоследствии, использованы для автоматического или частично автоматизированнго контроля заготовок на внутренние дефекты, только данные, которые могут быть положены в основу ультразвуковой томограммы. Также возможным является проведение визуализации ультразвуковых данных в ультразвуковую томограмму этапом, непосредственно предшествующим оценке полученных ультразвуковых данных. Визуализация может проводиться автоматически или человеком. При этом ультразвуковая томограмма может быть отображена на имеющейся в современных компьютеризованных лабораториях модели заготовки, например в виде данных CAD или данных САМ.

Как показала практика, описываемый способ не просто обеспечивает достаточное для создания ультразвуковой томограммы или ультразвуковых данных, положенных в ее основу, количество ультразвуковых сигналов, но и учитывает желательные ограничения потока данных и/или улучшения качества ультразвуковых сигналов и ультразвуковых ответов перед самой обработкой данных при проведении ее непосредственно в процессе обработки или фрезеровки заготовки, чтобы облегчить и ускорить процесс создания ультразвуковой томограммы или ультразвуковых данных, положенных в ее основу.

С этой целью перед обработкой ультразвуковых данных в данные, положенные в основу ультразвуковой томограммы, может быть проведено фильтрование ультразвуковых сигналов, например при помощи подходящего полосового фильтра, чтобы привнести в процесс обработки только частотные полосы, в которых ожидается искомая сигнальная информация, и, таким образом, не просто удалить фоновые шумы, но произвести ограничение поступающих данных, оставив наиболее существенные.

При обработке различных образцов деталей было установлено, что частотный спектр, создаваемый при фрезеровании и обрезании, возможно, имеет различные доминирующие частоты, а возможно и различные резонирующие частоты, которые варьируются в зависимости от заготовки. На этих частотах, при продолжающейся фрезеровальной обработке, постоянно или почти постоянно создается ультразвуковая волна с необходимым для ее оценки, базирующемся на ультразвуковой волне данной частоты ультразвуковым сигналом достаточной силы.

Полезным является ограничение частотного спектра, внутри которого улавливаются ультразвуковые сигналы или спектра сигналов, используемых для создания ультразвуковой томограммы до доминантных частот, возможно даже с более узкими частотными полосами вокруг, так как таким образом ограничивается количество данных, что приводит к более быстрому их анализу при относительно обозримых затратах на весь процесс подсчета.

Какие частоты или частотные полосы подходят для настоящего способа, применяемого на конкретной заготовке, определяется, например, при помощи предыдущего фрезерования такой же заготовки при равных параметрах обработки путем записи появляющихся частотных спектров или путем анализа полученных данных. При этом возможно, что для определенных инструментов, станков и заготовок полученные эмпирические значения можно сохранить в электронном виде в банках данных и, впоследствии, на основании их рассчитывать и оценивать ожидаемые значения подходящих для ультразвуковой томографии доминантных частот.

Более полезным является определение информативности установленного сенсорами ультразвуковых сигналов количества частот и полос частот непосредственно во время фрезерования, которое вызывает ультразвуковые волны, из которых происходят ультразвуковые сигналы, на основании которых генерируются данные ультразвуковой томограммы. При этом при фрезеровании сила ультразвукового сигнала фиксируется на различные, распределенные по ультразвуковому спектру частоты и/или полосы частот, с выбором одной или нескольких частот и/или полос частот, которые имеют более высокую по сравнению со средней силу сигнала. Этот выбор может быть подстроен под результаты, полученные от актуального ультразвукового сигнала, либо под ожидаемые результаты при помощи учета тенденций искажения ультразвукового спектра в процессе обработки детали при помощи алгоритмов искусственного разума. При этом возможным является отфильтровать от ультразвуковой проверки детали только фазу начала ее фрезерования или любую другую фазу обработки, например ту, в которой осуществляются только поступательные движения без контакта между инструментом и заготовкой, или ту, в которой проводится обработка мест детали с резко изменяющейся толщиной или с подрезами.

Можно относительно точно определить, например, высоту амплитуды ультразвуковой волны доминантной частоты, на пути которой от фрезера к сенсору внутри заготовки не находится никакого препятствия, например внутреннего дефекта или отверстия. Путь ее прохождения может быть поделен на одинаково длинные отрезки, каждому из которых, в самом простом случае, присваивается равная по размеру часть амплитуды ультразвукового ответа на выбранной частоте. Если на пути прохождения имеется дефект, то амплитуда оказывается меньшей, таким образом, что каждому участку пути прохождения может быть присвоена только меньшая часть амплитуды.

Для обратного воспроизведения или для создания ультразвуковой томограммы в самом простом случае, пути прохождения, а также присвоенные им ультразвуковые сигналы, например высота амплитуды ультразвукового сигнала на доминантной частоте, должны быть поделены на одинаково длинные отрезки. При помощи алгоритма обратного воспроизведения отрезки амплитуды зафиксированных ультразвуковых сигналов, присвоенные определенным отрезкам различных путей прохождения могут накладываться друг на друга, создавая картинку внутреннего строения детали, ее ультразвуковую томограмму или положенные в ее основу ультразвуковые данные.

Возможно вместо или вместе с высотой амплитуды оценивать другие характеристики ультразвуковых сигналов, которые потенциально могут изменяться при наличии внутренних дефектов заготоаки, такие как, например, смещение частот или модальный состав.

Также возможным является делить путь прохождения в зависимости от акустических качеств заготовки не на одинаковые по длине отрезки, а на более длинные и более короткие.

Также для изобретенного способа контроля заготовок основополагающим является то, что во время обрезания детали постоянно фиксируется, индуцирует ли оно ультразвуковые волны в заготовке, и приходит ли, и если приходит, то какой ультразвуковой сигнал на сенсор, и приходят ли на него сигналы постоянно. Для этого ультразвуковые сигналы сначала направляются на заготовку находящуюся в процессе обработки, в текущем положении обрабатывающего инструмента и текущем моменте обработки заготовки. Зафиксированному сигналу присваивается определенный путь прохождения между инструментом и сенсором. Это может быть сделано при применении алгоритма поиска маршрута, который логическим методом выбирает из множества точек кротчайшее расстояние между двумя точками.

Положение инструмента может быть считано с управляющей панели станка или с системы координат на встроенном цифровом управлении и трансформировано в систему координат детали. При этом возможное смещение между заданной в системе координат станка нулевой координатой инструмента и точкой, в которой он касается детали, то есть его текущей позицией, может быть высчитано, если геометрическое строение заготовки известно, оно также может быть заранее задано в базу данных и в последствии считано оттуда.

В процессе обработки заготовки путем обрезания является предпочтительным вычислить, зафиксировать или заранее задать текущую позицию, в которой инструмент касается заготовки в настоящей момент, а также текущий путь между изменяемой во времени текущей позицией инструмента и неизменным положением сенсора. Также может быть вычислено, зафиксировано и заранее задано время прохождения ультразвукового сигнала от текущей позиции к местоположению сенсора.

При этом нужно принимать во внимание, что путь прохождения сигнала не всегда соответствует наикратчайшей линии внутри заготовки. Он зависит, в первую очередь, от маршрута акустической линии заготовки, связывающей текущую позицию обработки и местоположение сенсора. Акустическая линия заготовки отклоняется от наикратчайшей геометрической линии тем сильнее, чем сложнее геометрия самой заготовки, при этом позволяя вычислять себя при помощи поисковых алгоритмов при применении раскодированных данных CAD и САМ детали.

Преимущественным является определение акустической линии заготовки к сенсору в каждой текущей позиции обработки, в которой проводится фиксация ультразвукового сигнала, и присвоение ее текущей позиции обработки и/или ультразвуковому сигналу. При этом акустическая линия соответствует пути прохождения сигнала между текущей позицией обработки и сенсором.

Значения, получаемые из текущей позиции, текущего маршрута, и возможно соответствующие им значения, получаемые из времени прохождения, могут быть присвоены любому информативному сигналу, который может быть положен в основу генерирования данных для ультразвуковой томограммы, чтобы создать ее путем применения алгоритма обратного воспроизведения. Для обратного воспроизведения используют простое суммирование значений интенсивности определенного ультразвукового сигнала, присвоенных одной точке при прохождении через нее множественных маршрутов сигнала. Возможна также зависимая от пути прохождения компенсация протяженнности акустической линии, то есть маршруты ультразвуковых сигналов могут учитываться при применении алгоритма обратного воспроизведения. Это означает, что например, в местах, где маршруты плотно пересекаются, значения интенсивности умножаются на более низкий показатель, чем в местах, где маршруты располагаются далеко друг от друга.

Система контроля заготовки, соответствующая признакам настоящего изобретения, имеет часть, называемую вычислительным блоком, при помощи которого могут быть произведены расчеты, необходимые для каждого из этапов патентуемого способа. Данный блок может быть выполнен как самостоятельный вычислитель или как вычислительный комплекс, на который устанавливается соответственное программное обеспечение, которое призвано сохранить принятые сенсором или сенсорами ультразвуковые сигналы и трансформировать их в значения, которые сделают возможным подсчет. При этом данные ультразвуковые сигналы возникают от ультразвуковых волн, вызванных обработкой детали путем обрезания или фрезерования, и служат основой для получения данных для ультразвуковой томограммы заотовки. Вычислительный блок может быть также частью управляющей панели станка или представлять собой дополнительный модуль к ней, который совершает рутинные подсчеты при обработке детали, а подсчеты большой интенсивности переносит на большой внешний вычислительный блок.

Существенное преимущество настоящего изобретения состоит в отказе или в уменьшении следующих за обработкой заготовки проверочных процедур. В зависимости от самого процесса производства он представляют собой менее затратную процедуру, как по стоимости, так и по времени. Также, по сравнению с более ранними системами проверки заготовок, данный способ, предусматривающий создание ультразвуковой томограммы, позволяет получить более точное разрешение.

Притом, что положение инструмента известно, ультразвуковые сигналы, возникающие в процессе обработки детали обрезанием или фрезерованием из-за раздражения детали инструментом, могут быть зафиксированы в большом количестве текущих позиции. При установке N сенсоров на заготовку в М текущих позициях обработки, которым присвоен ультразвуковой ответ, фиксируют ультразвуковые сигналы МN в МN направлениях просвечивания, которые возможно использовать для генерирования данных ультразвуковой томограммы. В случае классической ультразвуковой томографии при помощи статического просвечивания матричным сенсором, при количестве преобразователей N возможно только (N-1)N направлений. Так как М может быть гораздо больше N, количество текущих позиций, в которых возможна фиксация ультразвуковых сигналов, может быть значительно больше количества преобразователей, то применение данного изобретения делает возможным гораздо более четкую визуализацию внутренних дефектов заготовок.

Пути прохождения или направления просвечивания стремятся вдоль акустических линий к сенсору, строя при этом решетку с постоянной центральной точкой, к которой может быть применен алгоритм обратного преобразования. Было установлено, что таким способом может быть обнаружен дефект в периметре 1 см2, что считается допустимым значением в области авиации. Но можно исходить из того, что можно установить и дефекты в периметре 1 мм2.

На примере круговой обработки кромки алюминиевой пластины размером 1 м на 1 м со скоростью подачи 0,1 м/сек и скоростью излучения 3000 м/c при наличии только одного сенсора в середине пластины (N=1) обеспечивается вычислительный потенциал М=240964 зафиксированных текущих положений обработки при использовании времени прохождения сигнала по кратчайшему пути (0,5 м) в 166 μс. В результате получается 2409641 направлений излучения. При классическом подходе, согласно фиг. 5 и 6, для достижения сравнимого разрешения необходимо минимум семь преобразователей или передаче-приемников.

Использование самого процесса обработки в качестве сигнализатора для ультразвуковой томографии к тому же позволяет впервые проводить ее во время обработки заготовки путем обрезания.

На примере приложенных фигур описанный метод проверки согласно одному из вариантов изобретения и его отличия от уже известных процедур проверки с использованием ультразвуковой томографии может быть описан более детально.

После ознакомления с уже известной процедурой контроля заготовки с применением ультразвуковой томографии, необходимо обратиться к фиг. 8 - 12, на которых показана процедура проверки, соответствующая патентной формуле.

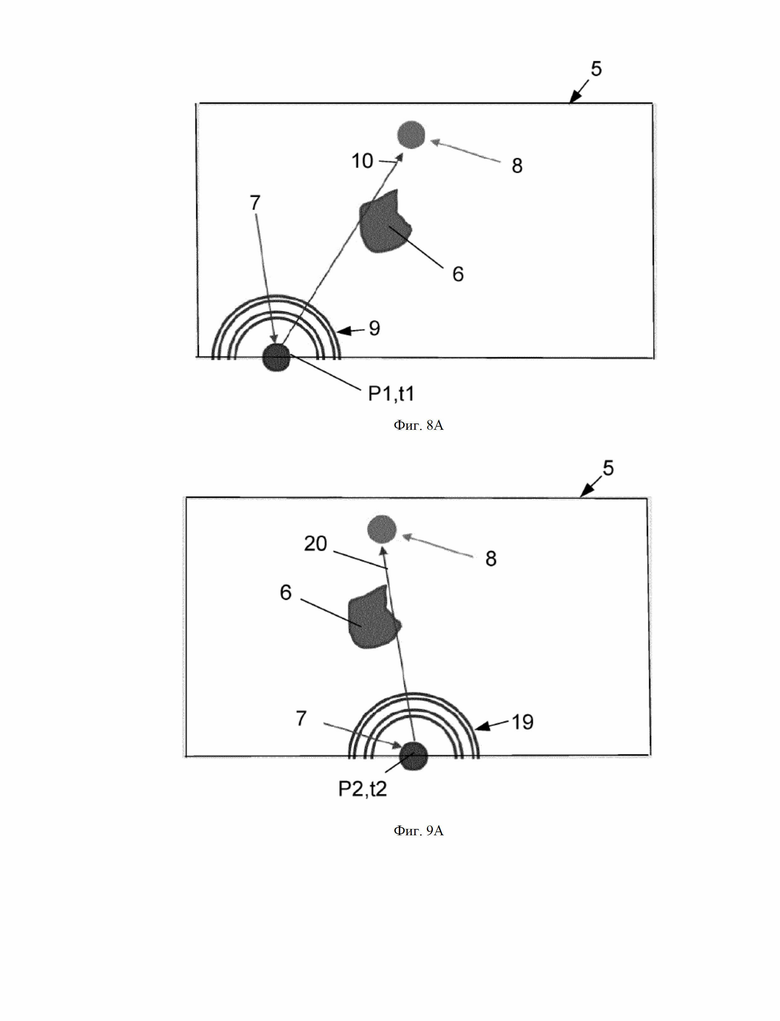

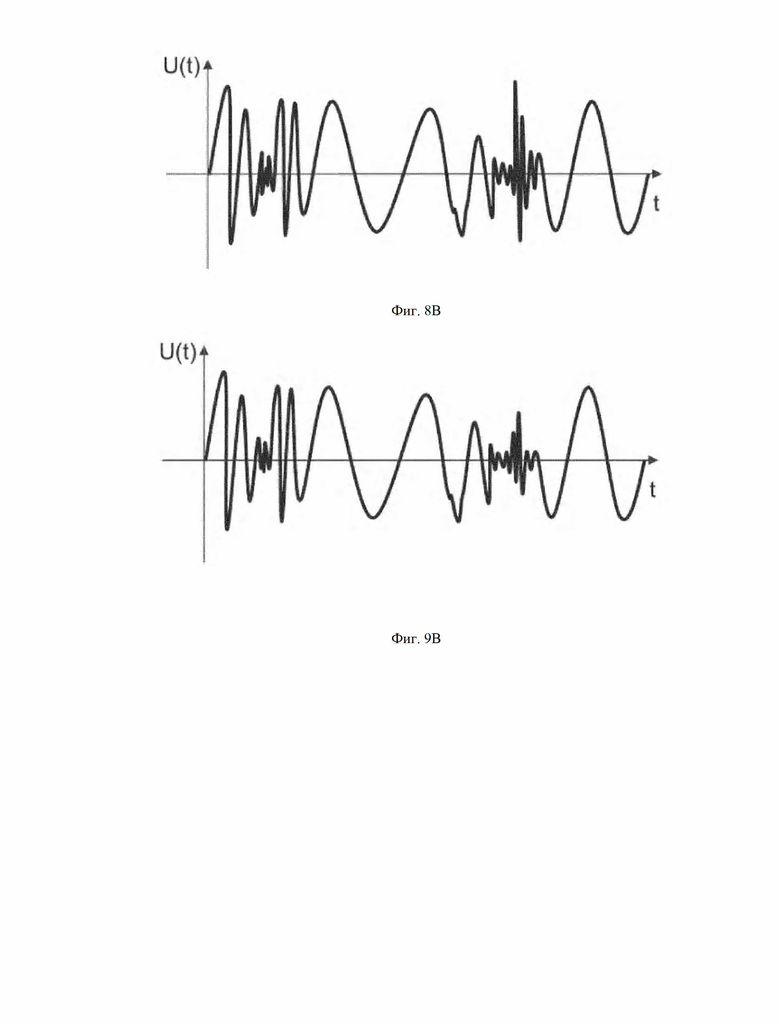

Фиг. 8А и 9А показывают заготовку 5, находящуюся в процессе обработки путем фрезерования фрезером 7, в двух различных моментах времени t1 (фиг. 8А) и t2 (фиг. 9А). Понятно, что фрезер 7 в процессе фрезерования передвинулся вправо вдоль кромки заготовки из текущий позиции обработки Р1, где он находился в момент времени t1, показанный на фиг. 8А, в текущую позицию обработки Р2, где он находится в момент времени t2, показанный на фиг. 9А. В момент времени t1 обработка фрезером вызвала нарисованные как волновой фронт ультразвуковые волны 9, а в момент времени t2 - также нарисованные как волновой фронт ультразвуковые волны 19, которые необязательно должны быть идентичны между собой, но и не должны сильно измениться, так как поступательная скорость, количество оборотов и глубина фрезерования остались неизменными. Что и может измениться, так это зафиксированный закрепленным на заготовке 5 ультразвуковым сенсором 8 ультразвуковой сигнал. Ультразвуковой сигнал, зафиксированный в момент времени t1 имеет обозначение 10, ультразвуковой сигнал, зафиксированный в момент времени t2 имеет обозначение 20. Далее можно заметить внутренний дефект 6 заготовки, который при прохождении фрезера 7 по нижней кромки заготовки попал в путь прохождения сигнала и повлиял на ультразвуковые сигналы, постоянно фиксируемые ультразвуковым сенсором 8.

Фиг. 8В и 9В показывают различия во временной амплитуде между сигналом 10, вызванным обработкой в показанной на фиг. 8А текущей позиции, и сигналом 20, вызванным обработкой в показанной на 9А текущей позиции. Можно заметить отклонения на протяжении двух третей указанного времени, то есть в месте расположения дефекта 6.

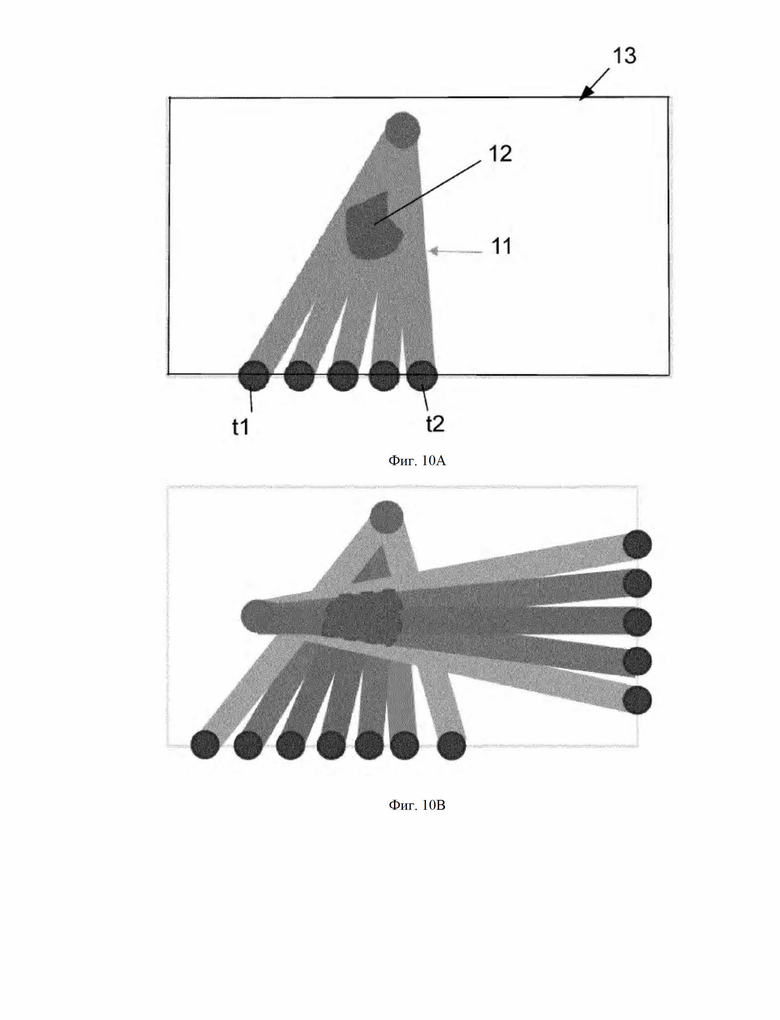

Фиг. 10А иллюстрирует, как при помощи алгоритмы обратного воспроизведения может быть произведена реконструкция неоднородностей. Теперь вдоль путей прохождения сигналов, принятых в моменты времени t1 и t2, при помощи подходящего алгоритма обратного воспроизведения проводится обратное воспроизведение присвоенных ультразвуковых ответов друг на друга, что приводит к созданию ультразвуковой томограммы 13 детали 5 вместе с графическим изображением внутреннего дефекта. При использовании алгоритма обратного воспроизведения должны быть приняты во внимание пути прохождения сигнала под различными углами и различные направления облучения, что при четырехстороннем ограничении облучения приведет к образованию под значительно более узкой угловой сеткой сенсорно центрированной решетки, как показано на фиг. 3, а не решетки с одинаковыми по размеру вокселями, как при применении статической томографии. К тому же в реальности сигналы обычно не проходят так прямолинейно, как показано на фиг. 10А исключительно с объяснительной целью.

Фиг. 10 В иллюстрирует алгоритм обратного воспроизведения для альтернативного варианта, который предусматривает два сенсора для фиксации ультразвуковых сигналов, установленных в разных местах заготовки. Сигналы присваиваются пересекающимся путям их прохождения между текущими позициями обработки и первым ультразвуковым сенсором с одной стороны и текущими позициями обработки и вторым ультразвуковым сенсором с другой стороны. Таким образом, для применения алгоритма обратного воспроизведения в распоряжении находится удвоенное количество ультразвуковых сигналов на пересекающихся друг с другом путях из прохождения. Благодаря этому, может быть составлена еще более детальная картина внутреннего дефекта, чем в предыдущем варианте изобретения, который предусматривает только один сенсор для фиксации ультра-звуковых сигналов. Для этого необходимо сослаться на фиг. 11, которая показывает CAD-модель эталонной заготовки, на которой может быть проведена проверка способом, описанным в формуле изобретения. На CAD-модели 14 показаны акустические линии 11 между положением сенсора и тремя текущими позициями обработки в трех моментах времени, которые соответствуют путям прохождения сигналов в трех моментах времени во время обработки путем фрезерования вдоль нижней кромки эталонной заготовки. Можно заметить, что путь акустических линий также способен оказать решающее воздействие на обратное воспроизведение, поэтому должен быть учтен в алгоритме. Показанная на фиг. 10 в общих чертах ультразвуковая томограмма укладывается в CAD-модель, таких образом место положения дефекта 6, а также его графическое изображение 12 хорошо узнаваемы.

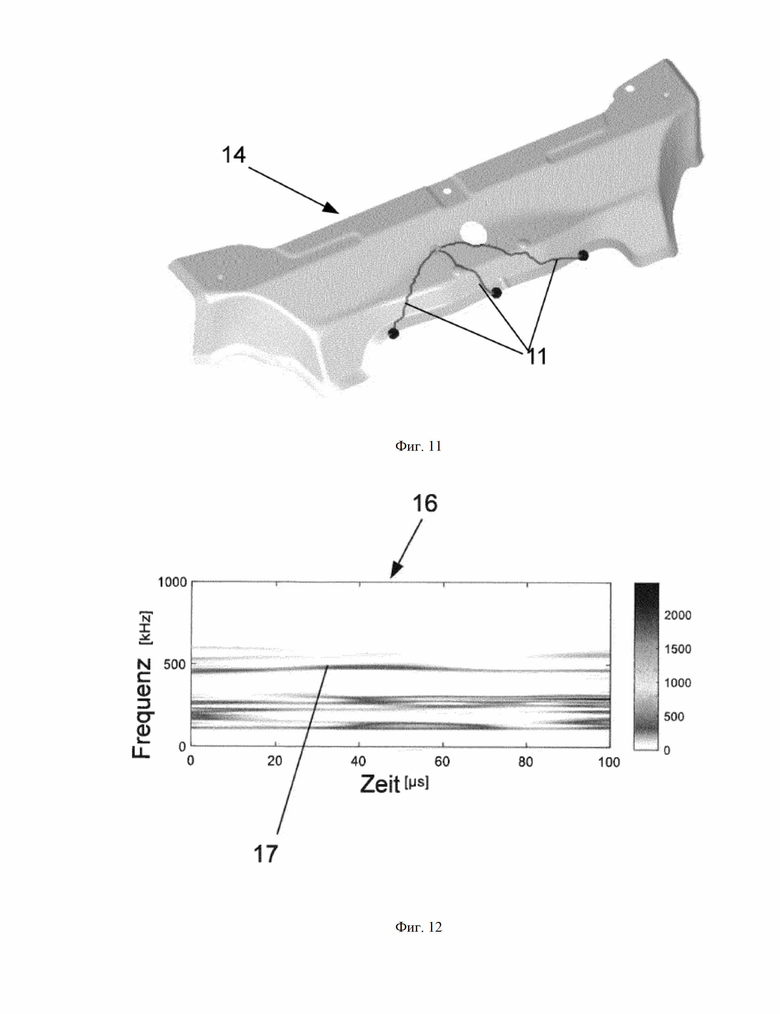

Фиг. 12 показывает зафиксированные на графике времени и частоты 16 при проведении процедуры контроля заготовки ультразвуковые сигналы. Можно подробно разглядеть полосу доминантной частоты 17 в области чуть ниже 500 кГц, в которой на протяжении всего показанного времени фрезерования фиксируется такой сильный сигнал, что фиксация и дальнейшая обработка ультразвуковых ответов сильно ограничена.

Модификации и отклонения показанного и объясненного выше процесса проверки являются возможными, не покидая рамок изобретения.

Соответствующий формуле изобретения способ проверки деталей особенно подходит для проверки на наличие внутренних дефектов. Соответствующий формуле изобретения способ проверки деталей подходит, например, для проверки деталей из армированного волокнами пластика. При этом удобно, что проверяемая заготовка подвергается фрезерованию и просвечивается ультразвуковыми волнами, вызываемыми им же.

Ультразвуковые сигналы детали фиксируются одним единственным или двумя желательно пьезоэлектрическими сенсорами. При этом сенсор является контактным и крепится на заготовку перед началом фиксации ультразвуковых сигналов. Обработка детали проводится инструментом по ее внешнему контуру, по заданному заранее пути и с заранее заданным подводом (силой подачи) инструмента.

С каждому ультразвуковым сигналом сопоставляются: количество текущих позиций обработки и/или количество определенных значений местоположений на пути прохождения между текущей позицией обработки и сенсором и/или количество определенных временных значений возникновения ультразвуковой волны на текущих позициях обработки и/или определенное количество временных значений при прохождения ультразвуковой волны от текущих позиций обработки до сенсора.

Полезным является использовать для генерирования данных ультразвуковой томограммы алгоритм обратного преобразования радона, используя при этом данные о положении и о времени прохождения пути ультразвуковыми сигналами.

Далее полезно перед использованием алгоритма обратного преобразования и перед сопоставлением ультразвуковых сигналов с показателями места положения и/или скорости прохождения отфильтровать ультразвуковые волны и/или ультразвуковые сигналы, оставив для генерирования данных для ультразвуковой томограммы только определенное количество определенных частот и частотных полос, и только ультразвуковые сигналы и их части, которые соответствуют определенному количеству частот или лежат в определенных частотных полосах.

Кроме того, полезно определить количество частот или полос частот, подходящих для оценки мощности ультразвуковых сигналов. Мощность ультразвуковых сигналов оценивается во время фрезерной обработки на различных частотах и/или полосах частот, распределенных по ультразвуковому спектру, и путем выбора одной или нескольких частот и/или полос частот с силой сигнала, превышающей среднюю силу сигнала.

Кроме того, полезно визуализировать полученные данные ультразвуковой томограммы следующим шагом визуализации до ультразвуковой томограммы модели заготовки или ее частей, созданной в виде данных CAD/CAM.

Система контроля заготовки согласно настоящему изобретению особенно подходит для проверки деталей на наличии внутренних дефектов. Например, данная система проверки деталей подходит для тестирования деталей из армированного волокном пластика. Вычислительный блок при этом интегрирован в станок для обрезания, предпочтительно во фрезеровальный станок. В качестве ультразвуковых сенсоров, используемых для фиксации и вывода выходных размеров, предпочтительно подходит один или два ультразвуковых сенсора. Этот ультразвуковой сенсор или ультразвуковые сенсоры могут в том числе, являться пьезоэлектрическими сенсорами и предпочтительно контактными сенсорами, подходящими для закрепления на детали. Вычислительный блок специально настроен для приема ультразвуковых сигналов в качестве входных размеров, вызванных просвечиванием заготовки ультразвуковыми волнами, возникшими в результате обработки детали фрезерованием. При этом вычислительный блок специально настроен для выполнения этапов процедуры в соответствии с одним из пунктов патентной формулы 7-14 и/или, для управления станком для обработки путем обрезания, в частности для обработки детали путем фрезерования, которое вызывает ультразвуковые волны, и/или для управления станком для выполнения этапов процедуры согласно пунктам формулы 2, 5 или 6.

Изобретение относится к области ультразвукового контроля заготовок на наличие внутренних дефектов. Способ включает воздействие на заготовку ультразвуковыми волнами, фиксацию ультразвуковых сигналов, возникших в результате воздействия на заготовку ультразвуковыми волнами, посредством по меньшей мере одного сенсора, формирование ультразвуковой томограммы заготовки на основании ультразвуковых сигналов и анализ упомянутой томограммы на предмет выявления внутренних дефектов заготовки. При этом в качестве ультразвуковых волн для воздействия на заготовку используют ультразвуковые волны, возникшие в процессе механической обработки заготовки. Использование изобретения позволяет упростить и ускорить процесс контроля заготовки на наличие дефектов. 11 з.п. ф-лы, 12 ил.

1. Способ контроля заготовки на наличие внутренних дефектов, включающий воздействие на заготовку (5) ультразвуковыми волнами (9, 19), фиксацию ультразвуковых сигналов (10, 20), возникших в результате воздействия на заготовку (5) ультразвуковыми волнами (9, 19), посредством по меньшей мере одного сенсора, формирование ультразвуковой томограммы заготовки (5) на основании ультразвуковых сигналов (10, 20) и анализ упомянутой томограммы на предмет выявления внутренних дефектов (6) заготовки (5), отличающийся тем, что в качестве ультразвуковых волн (9, 19) для воздействия на заготовку (5) используют ультразвуковые волны, возникшие в процессе механической обработки заготовки (5).

2. Способ по п. 1, отличающийся тем, что по меньшей мере один сенсор (8) для фиксации ультразвуковых сигналов (10, 20) заготовки (5) закрепляют на заготовке (5).

3. Способ по п. 1 или 2, отличающийся тем, что ультразвуковые сигналы (10, 20) заготовки фиксируют множеством сенсоров (8).

4. Способ по п. 1, отличающийся тем, что используют ультразвуковые волны, возникшие в процессе обработки заготовки (5) инструментом (7) вдоль заранее заданного пути обработки.

5. Способ по п. 1, отличающийся тем, что ультразвуковые сигналы (10, 20) заготовки (5) фиксируют при распространении звуковых волн (9, 19) по постоянно меняющимся в процессе обработки их путям прохождения (11) сквозь заготовку.

6. Способ п. 1, отличающийся тем, что ультразвуковую томограмму полностью или по меньшей мере частично формируют в процессе механической обработки.

7. Способ по п. 3, отличающийся тем, что в процессе обработки заготовки (5) постоянно фиксируют, и/или определяют, и/или задают значения местоположения, соответствующие текущим позициям обработки (Р1, Р2), путям прохождения (11) между текущими позициями обработки (Р1, Р2) и местом нахождения сенсора, и/или временные значения, соответствующие времени возникновения ультразвуковых волн (9, 19) на текущих позициях обработки (Р1, Р2), и/или значения времени прохождения, соответствующие времени прохождения ультразвуковых волн (9, 19) от заданной текущей позиции обработки (Р1, Р2) до местоположения сенсора.

8. Способ по п. 7, отличающийся тем, что выявляют соответствующие большинству зафиксированных ультразвуковых сигналов (10, 20) пространственные значения, выражающие количество текущих позиций обработки (Р1, Р2), и/или текущий путь прохождения (11) от текущих позиций обработки (Р1, Р2) до сенсора, и/или временные значения, выражающие время возникновения ультразвуковых волн (9, 19) на текущих позициях обработки (Р1, Р2), и/или значения времени прохождения, выражающее время прохождения ультразвуковых волн (9, 19) от текущих позиций обработки (Р1, Р2) до сенсора.

9. Способ по п. 8, отличающийся тем, что для формирования данных ультразвуковой томограммы при использовании соответственного количества пространственных или временных значений, присвоенных ультразвуковым сигналам (10, 20,) применяют алгоритм обратного воспроизведения.

10. Способ по п. 9, отличающийся тем, что до применения алгоритма обратного воспроизведения ультразвуковые волны (9, 19) или ультразвуковые сигналы (10, 20) фильтруют до необходимого количества определенных частот или полос частот (17), а для формирования ультразвуковой томограммы используют только те ультразвуковые сигналы, у которых количество заданных частот соответствует или которые лежат в пределах заданных частотных полос, и/или только часть ультразвуковых сигналов (10, 20), у которой количество заданных частот соответствует или которая лежит в пределах заданных частотных полос (17).

11. Способ по п. 10, отличающийся тем, что необходимое количество частот и частотных полос (17) определяют на основании заданной информативности ультразвуковых сигналов о наличии дефектов.

12. Способ по любому из пп. 1-11, отличающийся тем, что формируют визуализированную ультразвуковую томограмму (13).

| DE 102005040180 A1, 14.12.2006 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2005 |

|

RU2309402C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 2001 |

|

RU2184373C1 |

| US 4118139 A1, 03.10.1978 | |||

| EP 3281741 A1, 14.02.2018 | |||

| DE 102011115918 A1, 19.04.2012 | |||

| KR 20130110619 A, 10.10.2013. | |||

Авторы

Даты

2023-01-26—Публикация

2020-05-04—Подача