ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к производству легких олефинов из алканов, в частности, производство пропилена из пропана посредством каталитической дегидрогенизации. В частности, изобретение включает в себя способ и устройство для дегидрогенизации алканов для производства легких олефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Легкие олефины, такие как этилен, пропилен и бутилены, широко используются в качестве исходных материалов или промежуточных соединений в нефтехимической отрасли. Среди этих олефинов пропилен играет важную роль в связи с растущим спросом на него во всем мире. Пропилен в основном получают как побочный продукт процессов парового крекинга и крекинга с псевдоожиженным катализатором (КПК). Чтобы устранить разницу между спросом и предложением пропилена стало необходимым наладить целевое производство пропилена. Дегидрогенизация пропана (ДГП) является одним из таких широко применяемых способов целевого производства пропилена благодаря простой химической реакции и относительно высоких объемов выхода пропилена.

Существует несколько технологических процессов каталитической дегидрогенизации (КД) алканов для производства легких олефинов. В патенте № WO1995023123A1 описывается эндотермический процесс каталитической дегидрогенизации, при котором реакция дегидрогенизации происходит на неподвижном слое катализатора, после чего пропускается нагревающий газ для подачи тепла, необходимого для эндотермической реакции КД и для регенерации катализатора путем сжигания нагара. Каталитическая дегидрогенизация может выполняться в трубчатых реакторах с неподвижным слоем или в реакторах с трубным пучком, заключенных в печь. Такие системы с неподвижным слоем требуют большего количества катализатора, что требует использования крупногабаритного оборудования, а большое количество циклов системы может привести к возникновению проблем при эксплуатации и техническом обслуживании.

Другие процессы, описанные в патенте США №7235706 В2, предусматривают использование реакторно-регенераторных систем с псевдоожиженным слоем, в которых газ и твердые частицы двигаются навстречу друг другу и в реакторе, и в регенераторе. Необходимое количество тепла, требуемое для реакции, может быть получено сжиганием нагара с использованием катализатора с подачей воздуха или смеси воздуха и газового топлива. Как описано в патентах США №5227566А и № US 20100331589A1, для ДГП также можно использовать реакторы с радиально перемещающимся слоем, соединенные последовательно с промежуточными нагревателями. Для реактивации катализатора используются регенераторы непрерывной регенерации катализатора с сжиганием нагара с подачей воздуха и распылением активных компонентов катализатора при помощи хлора/хлорсодержащего состава.

Недостатками вышеописанных технологических процессов предшествующего уровня техники является использование дорогостоящих благородных металлов, содержащих катализатор, возможное охрупчивание реакторов из нержавеющей стали в результате воздействия хлора и необходимость использования промежуточных нагревателей. Применение подогревателей сырья, работающих на топливе, обеспечивает дополнительный нагрев в реакторах дегидрогенизации, но при этом сокращаются объемы выхода пропилена в результате нежелательного крекинга в нагревателе и связанных с ним линиях передачи. Прочие проблемы, такие как загрязнение или коксование подогревателей сырья, могут привести к увеличению расходов на техническое обслуживание.

Настоящее изобретение предусматривает способ дегидрогенизации алканов до легких олефинов, в котором используется реакторная система с неподвижным псевдоожиженным слоем, в которой реактор работает полунепрерывно, а регенератор работает непрерывно, без необходимости использования промежуточных нагревателей или реакторов большого размера.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ и устройство для производства легких олефинов из их соответствующих алканов посредством каталитической дегидрогенизации, при котором дегидрогенизация осуществляется в нескольких изотермических реакторах с псевдоожиженным слоем, работающих в полунепрерывном режиме, соединенных с общим регенератором.

В предпочтительном варианте настоящего изобретения способ производства легких олефинов предусматривает дегидрогенизацию алканов в группе реакторов с псевдоожиженным слоем, работающих в полунепрерывном режиме (Ai; i=1,2,…n) с использованием общего регенератора катализатора (D), причем каждый цикл способа включает в себя следующие последовательные этапы:

a) подача горячего регенерированного катализатора и предварительно нагретого потока разбавителя в реакторы с псевдоожиженным слоем (Ai);

b) предварительная обработка регенерированного катализатора посредством подачи восстановительного газа в реакторы с псевдоожиженным слоем;

c) подача предварительно нагретого алканового сырья в реакторы с псевдоожиженным слоем для каталитической дегидрогенизации в присутствии предварительно обработанного катализатора и для получения смеси продуктов, состоящей из олефинов, непрореагировавших алканов и других газов;

d) отделение смеси продуктов от катализатора в центрифугах реакторов;

e) отделение оставшихся молекул углеводородов от отработанного катализатора путем отпаривания с использованием пара, азота или любого другого инертного газа, и восстановление газообразного продукта отпаривания в центрифугах реакторов;

f) передача отработанного катализатора в регенератор (D); и

g) реактивация отработанного катализатора в регенераторе путем сжигания нагара, отложившегося на отработанном катализаторе, с использованием воздуха, кислорода или кислородсодержащего газа.

В другом варианте настоящего изобретения реакторы с псевдоожиженным слоем в вышеописанном процессе поддерживаются в изотермическом режиме с помощью дополнительного нагревательного элемента (Fi).

В другом варианте настоящего изобретения технологический цикл в каждом реакторе (Ai) начинается в разное время, так что запас катализатора в регенераторе со временем остается почти постоянным.

В другом варианте настоящего изобретения реакция дегидрогенизации выполняется при температуре в диапазоне 500-850°C, предпочтительно 550-700°C; при давлении в пределах 0,1-3,0 бар; и при часовой объемной скорости газа (ЧОСГ) потока поступающего материала (1) в диапазоне 500-10000 ч-1, а молярное отношение разбавителя к углеводороду в потоке поступающего материала находится в диапазоне от 0,1 до 5.

В другом варианте настоящего изобретения реакторы с псевдоожиженным слоем имеют плотность слоя катализатора 500-700 кг/м3 в нижней части и плотность 20-100 кг/м3 в верхней части, молярное отношение разбавителя к углеводороду в потоке поступающего материала находится в диапазоне от 0 до 5, а время контакта реакционной смеси и катализатора в реакторах с псевдоожиженным слоем составляет 0,1-20 секунд, предпочтительно 0,5-10 секунд.

В другом варианте настоящего изобретения время контакта реакционной смеси и катализатора в реакторах с псевдоожиженным слоем составляет 0,1-20 секунд, предпочтительно 0,5-10 секунд, а конверсия алканов за проход составляет 40-60 масс. % с селективностью олефина 80-97 масс. %.

В другом варианте настоящего изобретения катализатор состоит из металла или оксидов металла, выбираемых из групп IA, VB, VIB, VIII, ряда лантанидов, или их сочетаний; на подложке из окиси алюминия, кварца, цеолита или их сочетания.

В другом варианте настоящего изобретения температура горячего регенерированного катализатора, поступающего в реактор, составляет 600-800°C, поток разбавителя содержит азот, пар или гелий, либо любой другой газ, а предварительно нагретые алканы направляются в реактор с разбавителями или без них, причем среднее время пребывания катализатора в регенераторе составляет 1-10 минут.

В другом варианте настоящего изобретения поток поступающих алканов включает этан или пропан, либо изобутан или н-бутан, либо их сочетание, а поток поступающих алканов состоит из алканов, разбавителя и окислителя, такого как диоксид углерода, кислород и т.п.

В другом варианте настоящего изобретения поток поступающих алканов предварительно нагревается до 400-700°C во внешней печи перед направлением в реактор, а восстановительный газ выбирается из группы, состоящей из водорода или метана, либо газа, содержащего водород, либо сухого газа из установки КПК, либо отходящего газа, образующегося при короткоцикловой адсорбции (УКА) из установки генерации водорода (УГВ), либо их сочетаний, и при этом тепло, выделяемое при сжигании нагара, осажденного на катализаторе, используется в реакторе.

В предпочтительном варианте изобретения предварительная обработка катализатора (восстановление) повышает селективность пропилена за счет регулирования степеней окисления активных металлов в катализаторе.

В другом варианте настоящего изобретения температура катализатора в регенераторе составляет 600-800°C, среднее время пребывания катализатора в регенераторе составляет 1-10 минут, и при этом тепло, выделяемое при сжигании нагара, осажденного на катализаторе, используется в реакторе.

В другом варианте настоящего изобретения во время реактивации отработанного катализатора из реактора Ai минимальный запас катализатора поддерживается в реакторе Ai при помощи пара или азота, либо любого инертного газа, текущего с минимальной скоростью, причем для компенсации потерь катализатора из запасов и поддержания равномерной активности катализатора через равные промежутки времени добавляется небольшое количество свежего катализатора и/или удаляется небольшое количество отработанного катализатора.

В другом варианте настоящего изобретения поток поступающего алканового сырья включает этан или пропан, либо изобутан или н-бутан, или их сочетания.

В другом предпочтительном варианте изобретения количество реакторов (n) представляет собой функцию времени, необходимого для завершения одного технологического цикла, или время цикла (tC), времени, необходимого для регенерации катализатора (tRg), и времени, необходимого для переноса катализатора из реактора в регенератор, или времени, необходимого для переноса катализатора из регенератора в реактор (tT).

В другом предпочтительном варианте изобретения количество реакторов прямо пропорционально времени цикла и обратно пропорционально времени регенерации катализатора и его переноса.

В другом предпочтительном варианте изобретения этан, пропан, изобутан или н-бутан направляются в отдельные реакторы для одновременного получения этилена, пропилена и бутиленов, соответственно.

В предпочтительном варианте изобретения устройство для получения легких олефинов посредством дегидрогенизации алканов состоит из:

a) группы реакторов с псевдоожиженным слоем (Ai), состоящих из газораспределителей и группы центрифуг,

b) регенератора (D),

c) вертикального подъемного трубопровода (Ci),

d) стояков (Bi) для переноса отработанного катализатора в соответствующий подъемный трубопровод (Ci),

e) стояков (Ei) для переноса регенерированного катализатора в соответствующие реакторы (Ai) и

f) дополнительных нагревающих элементов (Fi),

где нижняя часть реактора Ai соединяется с нижней частью при помощи вертикального подъемного трубопровода Ci через стояк Bi, соответственно;

где нижняя часть регенератора D соединена с реакторами Ai при помощи стояков Ei, соответственно;

где верхняя часть подъемного трубопровода Ci заканчивается в регенераторе D.

В другом предпочтительном варианте изобретения количество реакторов с псевдоожиженным слоем пропорционально технологическому циклу.

В другом варианте настоящего изобретения реакторы с псевдоожиженным слоем (Ai) включают в себя газораспределитель для ввода сырьевой смеси или разбавителей, либо восстановительного газа; группу центрифуг для разделения катализатора и смеси продуктов; а реакторы с псевдоожиженным слоем (Ai) приспособлены для подачи предварительно нагретого потока алканового сырья (1) и катализатора для реакции дегидрогенизации.

В другом варианте настоящего изобретения регенератор (D) в нижней части оборудован газораспределителем для подачи воздуха, кислорода или кислородсодержащего газа, а также группой центрифуг для отделения катализатора от дымового газа.

В другом варианте настоящего изобретения стояки (Bi, Ei) оборудованы золотниками для регулирования потока катализатора.

В другом варианте настоящего изобретения последовательность этапов в каждом реакторе предусматривает подачу горячего регенерированного катализатора, предварительную обработку восстановительным газом, реакцию дегидрогенизации, отпаривание, перенос катализатора в регенератор. Этап реакции в каждом реакторе начинается в разное время, так что запас катализатора в регенераторе со временем остается неизменным. Более продолжительное время цикла в изотермических реакторах увеличивает срок службы катализатора.

В другом варианте настоящего изобретения нагревательный элемент (Fi) представляет собой электрическую печь, окружающую реактор, или нагревательную поверхность, установленную в плотный слой реактора, либо любую другую известную форму нагревателя без прямого воздействия на него катализатора.

В другом варианте настоящего изобретения одновременная дегидрогенизация алканов с числом атомов углерода от 2 до 5 может выполняться в разных реакторах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ:

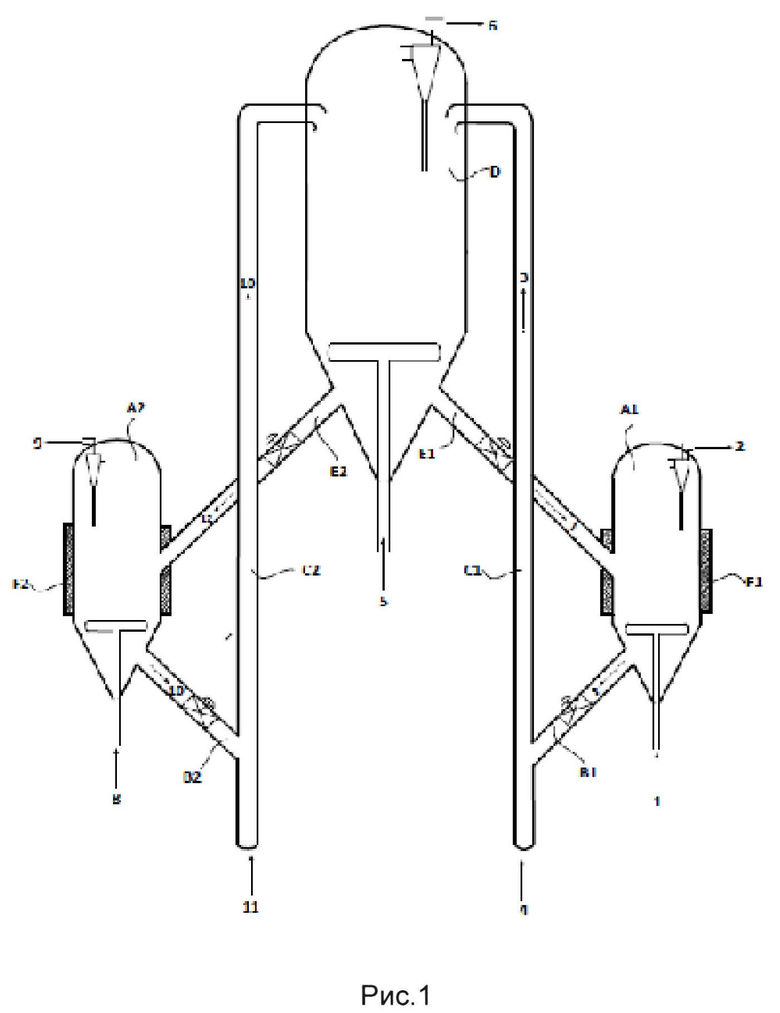

На Рисунке 1: приведено схематическое изображение устройства для дегидрогенизации алканов в соответствии с вариантом реализации настоящего изобретения.

ЦЕЛИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ:

Основная цель изобретения относится к способу производства легких олефинов.

Другая цель настоящего изобретения относится к устройству для производства легких олефинов.

Другой целью представленного изобретения является увеличение срока службы катализатора за счет увеличения времени цикла реакции.

Другой целью представленного изобретения является одновременная дегидрогенизация этана, пропана и изобутана.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:

В основном варианте реализации настоящее изобретение представляет способ производства легких олефинов из алканов посредством каталитической дегидрогенизации. В вышеупомянутом процессе используются несколько реакторов с псевдоожиженным слоем, работающих в изотермическом режиме, соединенных с общим регенератором с псевдоожиженным слоем.

В другом варианте реализации настоящего изобретения каждый реактор работает в полунепрерывном режиме с прохождением следующей последовательности этапов: подача горячего регенерированного катализатора в реактор, предварительная обработка катализатора посредством при помощи восстановительного газа, реакция дегидрогенизации, отпаривание и передача отработанного катализатора в регенератор. При протекании реакции в одном реакторе предварительная обработка, либо реакция, либо отпаривание, либо перенос катализатора выполняются в других реакторах, в связи с чем время начала способа разнится от реактора к реактору. Количество реакторов в вышеупомянутом технологическом процессе зависит от продолжительности технологического цикла, так что запас катализатора в регенераторе со временем остается почти постоянным. После выполнения этапа реакции и отпаривания в реакторе катализатор переносится в регенератор по вертикальному подъемному трубопроводу. Нагар, осажденный на катализаторе, сжигается с использованием воздуха, кислорода или кислородсодержащего газа, либо их сочетания. Регенерированный катализатор переносится обратно в реактор через стояк таким образом, что между реактором и регенератором всегда существует уплотнение из катализатора или золотник. Поток катализатора в стояках регулируется золотниками.

Поскольку реакция дегидрогенизации алканов носит выраженный эндотермический характер, по мере протекания реакции температура в реакторе падает. Это приводит к резкому снижению конверсии алканов, и в этот момент этап реакции необходимо прерывать для поддержания стабильного выхода продукта. В настоящем изобретении в реактор непрерывно подается тепло извне для поддержания температуры реакции на почти постоянном уровне и, таким образом, обеспечения устойчивого преобразования алканов и поддержания объемов выхода продукта в течение более длительного времени. Этап реакции заканчивается, когда конверсия алканов падает ниже желаемого значения из-за отложения нагара на катализаторе. Таким образом, время цикла увеличивается, что упрощает способ. Тепло, производимое при сжигании нагара, используется на последующих этапах способа в реакторе, и, таким образом, дополнительное топливо в регенератор добавлять не требуется. При сгорании топлива в регенераторе катализатор не только нагревается, но и может спекаться при высоких температурах. Во время пуска установки может потребоваться дополнительное тепло от сжигания топлива или из других источников. Таким образом, представленное изобретение имеет дополнительное преимущество, которое заключается в увеличении срока службы катализатора и удобстве эксплуатации. Кроме того, дегидрогенизация этана, пропана и бутана / изобутана может выполняться одновременно в разных реакторах. Способ, предусмотренный настоящим изобретением, представлен следующими рисунками и примерами, но не исключительно ими.

В другом варианте реализации настоящего изобретения схематический чертеж реакторной системы с псевдоожиженным слоем для дегидрогенизации легких алканов до их соответствующих олефинов представлена на рисунке 1. Устройство включает в себя группу реакторов с псевдоожиженным слоем (Ai; где i=1, 2, 3, … n), состоящих из газораспределителя в нижней части для ввода сырьевой смеси или разбавителей, либо восстановительного газа, и группы центрифуг для отделения газообразных продуктов реакции от катализатора. Нижняя часть реактора Ai соединена с нижней частью вертикального подъемного трубопровода Ci через стояк Bi. Верхняя часть подъемного трубопровода Ci заканчивается в регенераторе D. Нижняя часть регенератора D соединена с соответствующими реакторами Ai (i=1, 2, 3, …n) через стояки Ei. Для использования изотермического режима предусмотрен дополнительный нагревательный элемент Fi. Нагревательный элемент может представлять собой электрическую печь, окружающую реактор, или нагревательную поверхность, установленную в плотный слой реактора, либо любую другую известную форму нагревателя без прямого воздействия на него катализатора.

В другом предпочтительном варианте реализации настоящего изобретения в способе производства легких олефинов, проиллюстрированном на рисунке 1, золотник стояка Ei открывается (t=0 минут) и горячий регенерированный катализатор (7) при температуре 600-800°C поступает в реактор Ai до накопления желаемого запаса катализатора. Золотник стояка Bi при этом остается закрытым. Предварительно нагретый поток разбавителя, состоящего из азота, пара, гелия или любого другого инертного газа, непрерывно поступает вверх от газораспределителя реактора Ai во время загрузки катализатора, причем скорость потока разбавителя постепенно увеличивается с увеличением количества загруженного катализатора. Как только золотник стояка Ei закрывается, поток разбавителя уменьшается или останавливается, и восстановительный газ подается в реактор через газораспределитель. Восстановительный газ представляет собой водород или метан, либо водородсодержащий газ, либо сухой газ из установки каталитического крекинга с псевдоожиженным слоем (УКПК), либо отходящий газ, образующийся при короткоцикловой адсорбции (УКА) из установки генерации водорода (УГВ), либо их сочетаний. Обработка катализатора восстановительным газом перед реакцией не только увеличивает селективность пропилена за счет регулирования степени окисления активных металлов на катализаторах, но также производит дополнительное тепло для реакции. Подтверждающие этот процесс данные, демонстрирующие влияние предварительной обработки катализатора восстановительным газом, представлены в примере 2.

В другом варианте реализации настоящего изобретения после предварительной обработки (восстановления) катализатора подача восстанавливающего газа отключается, и предварительно нагретый поток подаваемого алканового сырья с разбавителями или без них (1) поступает в реактор через газораспределитель. Поток алканового сырья, содержащий этан, пропан или изобутан, либо н-бутан, либо любое их сочетания, предварительно нагревается до 400-700°C во внешней печи перед подачей в реактор. Реактор содержит катализатор в состоянии псевдоожиженного слоя, нижняя часть которого имеет плотность 500-700 кг/м3, а верхняя часть имеет плотность 20-100 кг/м3. Реактор псевдоожижается до условий, при которых в реакторе поддерживается равномерная температура и обеспечивается надлежащее смешивание катализатора и сырья. Смесь предварительно нагретого сырья и разбавителей контактирует с катализатором дегидрогенизации в реакторе, в котором происходит дегидрогенизация алканов до соответствующих олефинов. Смесь продуктов, содержащая олефины, непрореагировавшие алканы и другие газы (2), движется вверх, отделяется от катализатора в центрифугах реактора и выходит из реактора для дальнейшего разделения. Температура реакции дегидрогенизации составляет 500-850°C, причем предпочтительной температурой является 550-700°C. Давление при реакции составляет 0,1-3,0 бар, часовая объемная скорость газа (ЧОСГ) потока сырья (1) составляет 500-10000 ч-1, а молярное отношение разбавителя к углеводороду в потоке сырья находится в диапазоне от 0,1 до 5. Время контакта реакционной смеси и катализатора составляет 0,1-20 секунд, предпочтительно 0,5-10 секунд. Реакция дегидрогенизации алканов протекает в реакторе непрерывно, пока на катализаторе не образуется нагар и не будет наблюдаться снижение конверсии алканов, т.е. в течение 1-5 часов. Средняя конверсия алканов за один проход составляет 40-60 масс. % при селективности олефина 80-97 масс. %.

После этапа реакции начинается стадия отпаривания, во время которой углеводороды отделяются от катализатора при помощи пара, азота или любого другого инертного газа. Газообразный продукт отпаривания также направляется на разделение/регенерацию в центрифугах реактора. После завершения отпаривания катализатора, золотник стояка Bi открывается, и отработанный катализатор дегидрогенизации (3) поступает в подъемный трубопровод Ci, по которому катализатор поднимается вверх в регенератор D при помощи пара, азота или любого другого инертного газа (4).

В регенераторе D отработанный катализатор повторно активируется путем сжигания нагара, отложившегося на катализаторе, посредством подачи воздуха, кислорода или кислородсодержащего газа (5) из газораспределителя в нижней части регенератора. Образовавшийся дымовой газ (6) выходит из регенератора D через группу центрифуг. Температура катализатора в регенераторе составляет 600-800°C, а среднее время пребывания катализатора в регенераторе составляет 1-10 минут. Во время регенерации катализатора в реакторе Ai находится минимальный запас катализатора с паром, азотом или любым инертным газом, перемещающимся с минимальной скоростью, а золотник стояка Bi остается закрытым. После завершения регенерации, золотник стояка Ei открывается, и горячий регенерированный катализатор (7) поступает в реактор Ai, после чего начинается следующий цикл. Для компенсации потерь катализатора из запасов и поддержания равномерной активности катализатора через равные промежутки времени добавляется небольшое количество свежего катализатора и/или удаляется небольшое количество отработанного катализатора.

Последовательность операций такова, что, когда золотник стояка E1 открывается (t=0 минут) для передачи регенерированного катализатора из регенератора D в реактор A1, золотник стояка В2 открывается, для передачи отработанного катализатора из реактора А2 в регенератор D по подъемному трубопроводу С2. После регенерации золотник Е2 открывается, и горячий катализатор перемещается в реактор А2. В то же время отработанный катализатор из реактора А3 поступает в регенератор через золотник В3, по подъемному трубопроводу С3, и так далее.

В другом варианте реализации изобретения количество реакторов (n) в предлагаемом способе представляет собой функцию времени, необходимого для завершения одного технологического цикла, или время цикла (tC), времени, необходимого для регенерации катализатора (tRg), и времени, необходимого для переноса катализатора из реактора в регенератор, или времени, необходимого для переноса катализатора из регенератора в реактор (tT). В частности, количество реакторов прямо пропорционально времени цикла и обратно пропорционально времени, необходимому для регенерации катализатора и переноса катализатора. Таким образом, этап, который выполнялся в реакторе A(i-1) в момент времени t=х, происходит в реакторе Ai в момент времени t=x+(tRg+tT), где i=1,2,…n.

В этом способе используются катализаторы дегидрогенизации, состоящие из металлов или оксидов металлов на подложке из оксида алюминия, кварца, цеолита или их сочетания, либо любой другой псевдоожижаемый катализатор дегидрогенизации. Металлы выбирают из групп IA, VB, VIB, VIII, ряда лантанидов или их сочетаний (как описано в патентах США № S 10947172 В2 и № US11000843 В2). В процессе эксплуатации катализатор полностью деактивируется, и его необходимо заменять. Предложенный способ предусматривает непрерывное добавление и удаление катализатора, и, следовательно, нет необходимости отключать установку для замены катализатора.

В другом варианте реализации способа внешний нагрев в реакторах не предусмотрен, и реакция дегидрогенизации проводится в адиабатических условиях. Поскольку реакция дегидрогенизации алканов является эндотермической, температура слоя катализатора со временем понижается, что приводит к снижению конверсии алканов. Таким образом, этап реакции заканчивается, когда температура в реакторе падает ниже желаемого значения конверсии. Отработанный катализатор после отпаривания переносится в регенератор, где катализатор регенерируется сжиганием нагара, отложившегося на катализаторе, в присутствии воздуха или кислорода, либо смеси воздуха и топлива.

В другом варианте реализации изобретения поток сырья включает алканы, разбавитель и/или окислитель, такой как диоксид углерода, кислород и т.п.

В другом варианте реализации изобретения подача алканов в разные реакторы осуществляется по-разному. Например, этан, пропан, изобутан или н-бутан направляются в отдельные реакторы для одновременного производства этилена, пропилена и бутилена, соответственно.

Пример 1

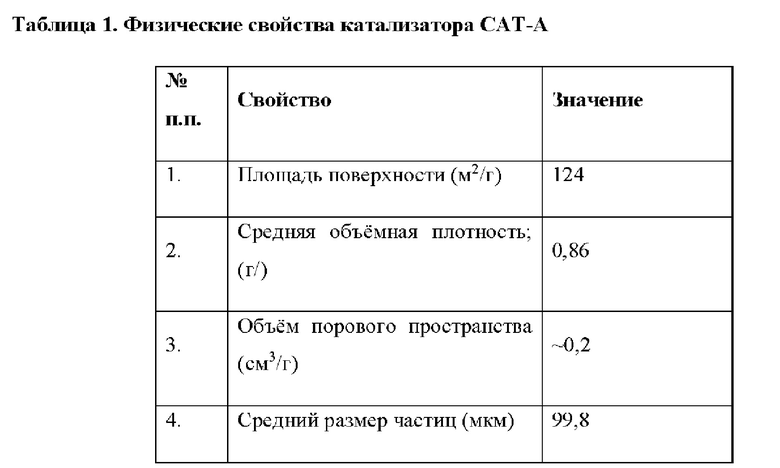

В данном примере продемонстрированы характеристики катализатора в реакторной системе с неподвижным слоем в смоделированных условиях способа. В данном процессе используется катализатор CAT-А, имеющий физические свойства, указанные в Таблице 1. Катализатор подвергали восстановлению с использованием газообразного Н2 при 600-750°C перед реакцией КД. Катализатор оценивали с использованием трубчатого реактора с неподвижным слоем с внутренним диаметром 9 мм, содержащего 1,618 г катализатора, при температуре реакции в диапазоне 8580-650°C, согласно измерениям термопарой, расположенной в слое катализатора. Поток вводимого материала содержал пропан и N2 в молярном соотношении С3:N2=1:2, а часовая объемная скорость газа (ЧОСГ) составляла 2750 ч-1.

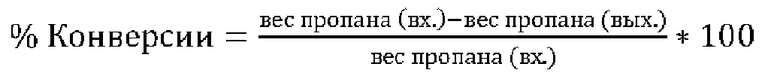

Скорость потока поступающих газов контролировались регуляторами массового расхода. Состав газа на входе и выходе анализировался в газоанализаторе очистительного завода, оборудованном термокаталитическими детекторами и пламенно-ионизационными детекторами через равные интервалы. Конверсия пропана, выход пропилена и селективность рассчитывались по формулам, приведенным ниже, а полученные результаты сведены в Таблице 2.

Пример 2

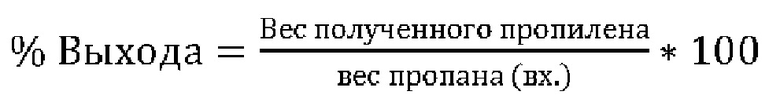

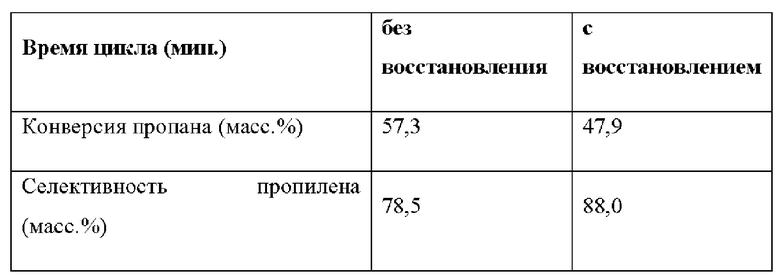

В данном примере показано влияние предварительной обработки катализатора восстановительным газом на характеристики катализатора. Катализатор САТ-А с физическими свойствами, приведенными в таблице 1, оценивали в условиях способа, описанных в примере 1, без восстановления с использованием водорода. Сравнение характеристик катализатора (при времени цикла 20 минут) с восстановлением водородом и без него приведено в таблице 3.

Преимущества изобретения:

- Новый процесс и конфигурация реактора для производства легких олефинов посредством каталитической дегидрогенизации соответствующих алканов.

- Отсутствие необходимости в промежуточных нагревателях или реакторах большого размера.

- Удобство и гибкость эксплуатации.

- Более высокий выход и селективность олефинов.

- Возможность одновременной дегидрогенизации этана, пропана, изобутана и т.п.

- Непрерывное добавление и удаление катализатора без остановки установки.

- Рециркуляция водорода в реактор не требуется.

- Увеличенный срок службы катализатора за счет уменьшения количества циклов реакции-регенерации.

- Отдельные секции для реакции и регенерации позволяют не допустить смешивания углеводородов с кислородом/воздухом.

- Предлагаемый способ с использованием псевдоожиженного слоя может выполняться при давлениях выше атмосферного, и, таким образом, отсутствует вероятность попадания окружающего воздуха в систему.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВА ДЛЯ ДЕГИДРИРОВАНИЯ АЛКАНОВ | 2020 |

|

RU2771816C2 |

| ПОЛУЧЕНИЕ ПРОПИЛЕНА В УСТАНОВКЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2017 |

|

RU2673879C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНА С В УСТАНОВКЕ ФЛЮИД КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2573562C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ КРЕКИНГА С ПСЕВДОСЖИЖЕННЫМ КАТАЛИЗАТОРОМ И ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ПРОПАНА | 2018 |

|

RU2702895C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2815512C1 |

| Комплексный способ окислительной дегидрогенизации алканов и производства водорода | 2021 |

|

RU2773213C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА СО ВЗВЕШЕННЫМ КАТАЛИЗАТОРОМ И УСТРОЙСТВО ДЛЯ МАКСИМИЗАЦИИ ВЫХОДА ЛЕГКОГО ОЛЕФИНА И ДРУГИХ ПРИЛОЖЕНИЙ | 2017 |

|

RU2728777C1 |

| РЕАКТОР ДЛЯ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ КОКСА, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2812664C1 |

| РЕАКТОР ДЛЯ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ КОКСА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ | 2020 |

|

RU2798851C1 |

Изобретение относится к способу производства лёгких олефинов посредством дегидрогенизации алканов в группе реакторов с псевдоожиженным слоем, работающих в полунепрерывном режиме (Ai; i=1, 2,….n), где n - количество реакторов, с использованием общего регенератора катализатора (D). Каждый цикл способа включает в себя следующие последовательные этапы: подача горячего регенерированного катализатора и предварительно нагретого потока разбавителя в реакторы с псевдоожиженным слоем (Ai); предварительная обработка регенерированного катализатора посредством подачи восстановительного газа в реакторы с псевдоожиженным слоем; подача предварительно нагретого алканового сырья в реакторы с псевдоожиженным слоем для каталитической дегидрогенизации в присутствии предварительно обработанного катализатора и для получения смеси продуктов, состоящей из олефинов, непрореагировавших алканов и других газов; отделение смеси продуктов от катализатора в центрифугах реакторов; отделение оставшихся молекул углеводородов от отработанного катализатора путём отпаривания с использованием пара, азота или любого другого инертного газа и восстановление газообразного продукта отпаривания в центрифугах реакторов; передача отработанного катализатора в регенератор (D) и реактивация отработанного катализатора в регенераторе путём сжигания нагара, отложившегося на отработанном катализаторе, с использованием воздуха, кислорода или кислородсодержащего газа. При этом технологический цикл в каждом реакторе (Ai) начинается в разное время, так что запас катализатора в регенераторе со временем остаётся почти постоянным. Также изобретение относится к устройству. Предлагаемое изобретение позволяет получать легкие олефины из алканов, используя реактор, который работает полунепрерывно, а регенератор - непрерывно без использования промежуточных нагревателей или реакторов большого размера. 2 н. и 23 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1 Способ производства лёгких олефинов посредством дегидрогенизации алканов в группе реакторов с псевдоожиженным слоем, работающих в полунепрерывном режиме (Ai; i=1, 2,….n), где n - количество реакторов, с использованием общего регенератора катализатора (D), причём каждый цикл способа включает в себя следующие последовательные этапы:

a) подача горячего регенерированного катализатора и предварительно нагретого потока разбавителя в реакторы с псевдоожиженным слоем (Ai);

b) предварительная обработка регенерированного катализатора посредством подачи восстановительного газа в реакторы с псевдоожиженным слоем;

c) подача предварительно нагретого алканового сырья в реакторы с псевдоожиженным слоем для каталитической дегидрогенизации в присутствии предварительно обработанного катализатора и для получения смеси продуктов, состоящей из олефинов, непрореагировавших алканов и других газов;

d) отделение смеси продуктов от катализатора в центрифугах реакторов;

e) отделение оставшихся молекул углеводородов от отработанного катализатора путём отпаривания с использованием пара, азота или любого другого инертного газа и восстановление газообразного продукта отпаривания в центрифугах реакторов;

f) передача отработанного катализатора в регенератор (D); и

g) реактивация отработанного катализатора в регенераторе путём сжигания нагара, отложившегося на отработанном катализаторе, с использованием воздуха, кислорода или кислородсодержащего газа,

причём технологический цикл в каждом реакторе (Ai) начинается в разное время, так что запас катализатора в регенераторе со временем остаётся почти постоянным.

2. Способ по п. 1, отличающийся тем, что реакторы с псевдоожиженным слоем поддерживаются в изотермическом режиме с помощью дополнительного нагревательного элемента (Fi).

3. Способ по п. 1, отличающийся тем, что температура горячего регенерированного катализатора, поступающего в реактор, составляет 600-800°C, поток разбавителя содержит азот, пар или гелий либо любой другой газ, а предварительно нагретые алканы направляются в реактор с разбавителями или без них.

4. Способ по п. 1, отличающийся тем, что восстановительный газ выбирается из группы, состоящей из водорода или метана, либо газа, содержащего водород, либо сухого газа из установки КПК, либо отходящего газа, образующегося при короткоцикловой адсорбции (УКА) из установки генерации водорода (УГВ), либо их сочетаний.

5. Способ по п. 1, отличающийся тем, что поток поступающих алканов предварительно нагревается до 400-700°C во внешней печи перед направлением в реактор.

6. Способ по п. 1, отличающийся тем, что реакция дегидрогенизации выполняется при температуре в диапазоне 500-850°C, предпочтительно 550-700°C; при давлении в пределах 0,1-3,0 бар; и при часовой объёмной скорости газа (ЧОСГ) потока поступающего материала в диапазоне 500-10000 ч-1, а молярное отношение разбавителя к углеводороду в потоке поступающего материала находится в диапазоне от 0,1 до 5.

7. Способ по п. 1, отличающийся тем, что поток поступающих алканов включает этан или пропан, либо изобутан или н-бутан, либо их сочетание.

8. Способ по п. 1, отличающийся тем, что реакторы с псевдоожиженным слоем имеют плотность слоя катализатора 500-700 кг/м3 в нижней части и плотность 20-100 кг/м3 в верхней части.

9. Способ по п. 1, отличающийся тем, что время контакта реакционной смеси и катализатора в реакторах с псевдоожиженным слоем составляет 0,1-20 секунд, предпочтительно 0,5-10 секунд.

10. Способ по п. 1, отличающийся тем, что конверсия алканов за проход составляет 40-60 масс. % с селективностью олефина 80-97 масс. %.

11. Способ по п. 1, отличающийся тем, что катализатор состоит из металла или оксидов металла, выбираемых из групп IA, VB, VIB, VIII, ряда лантанидов, или их сочетаний; на подложке из окиси алюминия, кварца, цеолита или их сочетания.

12. Способ по п. 1, отличающийся тем, что температура катализатора в регенераторе составляет 600-800°C, среднее время пребывания катализатора в регенераторе составляет 1-10 минут, и при этом тепло, выделяемое при сжигании нагара, осаждённого на катализаторе, используется в реакторе.

13. Способ по п. 1, отличающийся тем, что во время реактивации отработанного катализатора из реактора Ai минимальный запас катализатора поддерживается в реакторе Ai при помощи пара или азота либо любого инертного газа, текущего с минимальной скоростью, и в котором для компенсации потерь катализатора из запасов и поддержания равномерной активности катализатора через равные промежутки времени добавляется небольшое количество свежего катализатора и/или удаляется небольшое количество отработанного катализатора.

14. Способ по п. 1, отличающийся тем, что поток поступающего алканового сырья состоит из алканов, разбавителя и окислителя, такого как диоксид углерода, кислород.

15. Способ по п. 1, отличающийся тем, что предварительная обработка (восстановление) катализатора перед реакцией повышает селективность пропилена.

16. Способ по п. 1, отличающийся тем, что количество реакторов (n) представляет собой функцию времени, необходимого для завершения одного технологического цикла, или время цикла (tC), времени, необходимого для регенерации катализатора (tRg), и времени, необходимого для переноса катализатора из реактора в регенератор, или времени, необходимого для переноса катализатора из регенератора в реактор (tT).

17. Способ по п. 1, отличающийся тем, что количество реакторов прямо пропорционально времени цикла и обратно пропорционально времени регенерации катализатора и его переноса.

18. Способ по п. 1, отличающийся тем, что этан, пропан, изобутан или н-бутан направляются в отдельные реакторы для одновременного получения этилена, пропилена и бутиленов, соответственно.

19. Устройство для получения лёгких олефинов посредством дегидрогенизации алканов состоит из:

a) группы реакторов с псевдоожиженным слоем (Ai), состоящих из газораспределителей и группы центрифуг,

b) регенератора (D),

c) вертикального подъёмного трубопровода (Ci),

d) стояков (Bi) для переноса отработанного катализатора в соответствующий подъёмный трубопровод (Ci),

e) стояков (Ei) для переноса регенерированного катализатора в соответствующие реакторы (Ai) и

f) дополнительных нагревающих элементов (Fi),

где нижняя часть реактора Ai соединяется с нижней частью при помощи вертикального подъёмного трубопровода Ci через стояк Bi, соответственно;

где нижняя часть регенератора D соединена с реакторами Ai при помощи стояков Ei, соответственно;

где верхняя часть подъёмного трубопровода Ci заканчивается в регенераторе D, и где i=1, 2, 3,…n, где n - количество реакторов.

20. Устройство по п. 19, отличающееся тем, что количество реакторов с псевдоожиженным слоем пропорционально технологическому циклу.

21. Устройство по п. 19, отличающееся тем, что реакторы с псевдоожиженным слоем (Ai) включают в себя:

a) газораспределитель в нижней части для ввода сырьевой смеси или разбавителей либо восстановительного газа;

b) группу центрифуг для разделения катализатора и смеси продуктов.

22. Устройство по п. 19, отличающееся тем, что реакторы с псевдоожиженным слоем (Ai) приспособлены для подачи предварительно нагретого потока алканового сырья (1) и катализатора (7) для реакции дегидрогенизации.

23. Устройство по п. 19, отличающееся тем, что регенератор (D) включает в себя:

a) газораспределитель в нижней части для подачи воздуха, кислорода или кислородсодержащего газа,

b) группу центрифуг для отделения катализатора от дымового газа.

24. Устройство по п. 19, отличающееся тем, что стояки (Bi, Ei) оборудованы золотниками для регулирования потока катализатора.

25. Устройство по п. 19, отличающееся тем, что нагревательный элемент (Fi) представляет собой электрическую печь, окружающую реактор, или нагревательную поверхность, установленную в плотный слой реактора, либо любую другую известную форму нагревателя без прямого воздействия на него катализатора.

| WO 2016059518 A1, 21.04.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНА С В УСТАНОВКЕ ФЛЮИД КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2573562C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| WO 2013177723 A1, 05.12.2013 | |||

| УСТАНОВКА ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ИЛИ ИЗОПАРАФИНОВ С-С В КИПЯЩЕМ СЛОЕ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 2015 |

|

RU2591159C1 |

Авторы

Даты

2023-02-14—Публикация

2021-09-13—Подача