Область техники, к которой относится изобретение

Настоящее изобретение относится к бесшовной трубке или трубе из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, подходящих для использования в нефтяных скважинах, газовых скважинах и т.п. для сырой нефти или природного газа. В частности, настоящее изобретение относится к бесшовной трубке или трубе из высокопрочной нержавеющей стали, которая имеет превосходную коррозионную стойкость к газообразному диоксиду углерода в чрезвычайно агрессивной коррозионной среде, содержащей газообразный диоксид углерода (СО2) и ионы хлора (Cl-) при высоких температурах, которая имеет превосходную стойкость к сульфидному коррозионному растрескиванию под напряжением (стойкость к SCC) при высоких температурах и превосходную стойкость к сульфидному растрескиванию под напряжением (стойкость SSC) при нормальной температуре, в средах, содержащих сероводород (H2S), и которая подходит для использования в нефтяных скважинах. В связи с этим используемый далее термин «высокая прочность» относится к прочности по пределу текучести 110 кфунт/кв.дюйм, т.е. к прочности 758 МПа или более на основе передела текучести.

Уровень техники

В последние годы, из-за роста цен на нефть и прогнозируемого в ближайшем будущем истощения запасов нефти, скважины глубоко залегающей нефти, которую не добывали ранее, и нефтяные скважины, газовые скважины и т.п. в высококоррозионных средах, например в так называемых кислых средах, активно разрабатываются. В целом, такие нефтяные скважины и газовые скважины проходят на очень большие глубины, и их атмосфера представляет собой высококоррозионную среду, содержащую CO2, Cl- и также H2S при высоких температурах. Трубные изделия нефтегазопромыслового сортамента, используемые в таких средах, должны содержать материалы, имеющие одновременно высокую прочность и высокую коррозионную стойкость (коррозионную стойкость к газообразному диоксиду углерода, стойкость к сульфидному коррозионному растрескиванию под напряжением и стойкость к сульфидному растрескиванию под напряжением).

В нефтяных и газовых скважинах в средах, содержащих газообразный диоксид углерода (СО2), ионы хлора (Cl-) и т.п., во многих случаях применяют трубки или трубы из мартенситной нержавеющей стали, содержащей 13% Cr, в качестве трубных изделий нефтегазопромыслового сортамента, используемых для разведочного бурения. В дополнение к этому, в последнее время получило распространение использование улучшенного варианта мартенситной нержавеющей стали с 13% Cr, в котором содержание С в составе компонентов мартенситной нержавеющей стали с 13% Cr понижено, и содержания Ni, Mo и т.п. повышены.

Например, в патентном документе 1 описан усовершенствованный вариант мартенситной нержавеющей стали с 13% Cr (стальной трубки или трубы), в котором улучшена коррозионная стойкость мартенситной нержавеющей стали с 13% Cr (стальной трубки или трубы). Нержавеющая сталь (стальная трубка или труба), описанная в патентном документе 1, является мартенситной нержавеющей сталью, имеющей превосходную коррозионную стойкость и превосходную стойкость к сульфидному коррозионному растрескиванию под напряжением, при этом в составе мартенситной нержавеющей стали с содержанием Cr от 10% до 15% содержание С ограничено в диапазоне от 0,005% до 0,05%, Ni: 4,0% или более и Cu: от 0,5% до 3% добавляются вместе, дополнительно добавляется Mo от 1,0% до 3,0%, и Nieq доводится до - 10 или более, и микроструктура состоит из отпущенной мартенситной фазы, мартенситной фазы и остаточной аустенитной фазы, при этом общая доля отпущенной остаточной аустенитной фазы и мартенситной фазы составляет от 60% до 90%. Отмечается, что коррозионная стойкость и стойкость к сульфидному коррозионному растрескиванию под напряжением соответственно улучшаются во влажной среде с газообразным диоксидом углерода и влажной среде с сероводородом.

Кроме того, в последнее время разрабатываются нефтяные скважины в коррозионных средах при более высоких температурах (высоких температурах до 200°С). Однако, существует проблема, заключающаяся в том, что необходимая коррозионная стойкость не может быть стабильно обеспечена в таких высокотемпературных коррозионных средах по технологии, описанной в патентном документе 1.

Поэтому трубчатые или трубные изделия нефтегазопромыслового сортамента, которые могут использоваться в таких высокотемпературных коррозионных средах и которые имеют превосходную коррозионную стойкость и превосходную стойкость к сульфидному коррозионному растрескиванию под напряжением, являются желательными, и были предложены различные трубки или трубы из мартенситной нержавеющей стали.

Например, в патентном документе 2 описана трубка или труба из высокопрочной нержавеющей стали, которая имеет состав, содержащий в массовых процентах, С: от 0,005% до 0,05%, Si: от 0,05% до 0,5%, Μn: от 0,2% до 1,8%, Cr: от 15,5% до 18%, Ni: от 1,5% до 5%, Mo: от 1% до 3,5%, V: от 0,02% до 0,2%, N: от 0,01% до 0,15%, и О: 0,006% или менее, таким образом, что Cr, Ni, Mo, Cu, В и С удовлетворяют определенному относительному соотношению, и Cr, Mo, Si, С, Μn, Ni, Cu и N удовлетворяют определенному относительному соотношению, которая имеет микроструктуру, содержащую мартенситную фазу в качестве основной фазы, и от 10% до 60% ферритной фазы в объемном долевом содержании, или микроструктуру, дополнительно содержащую 30% или более аустенитной фазы, и которая имеет превосходную коррозионную стойкость. Отмечается, что при этом может быть стабильно получена стальная трубка или труба для трубных изделий нефтегазопромыслового сортамента с высокой прочностью, а также с высокой ударной вязкостью, имеющая достаточную коррозионную стойкость даже в высококоррозионных средах, содержащих СО2 и Cl-, при высоких температурах 200°С или выше.

Кроме того, в патентном документе 3 описана трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, имеющая высокую ударную вязкость и превосходную коррозионную стойкость. По технологии, описанной в патентном документе 3, стальная трубка или труба имеет состав, содержащий в массовых процентах, С: 0,04% или менее, Si: 0,50% или менее, Μn: от 0,20% до 1,80%, Cr: от 15,5% до 17,5%, Ni: от 2,5% до 5,5%, V: 0,20% или менее, Mo: от 1,5% до 3,5%, W: от 0,50% до 3,0%, Al: 0,05% или менее, N: 0,15% или менее, и О: 0,006% или менее, таким образом, что Cr, Mo, W и С удовлетворяют определенному относительному соотношению, и Cr, Mo, W, Si, С, Μn, Cu, Ni и N удовлетворяют определенному относительному соотношению, и Mo и W также удовлетворяют определенному относительному соотношению, и имеет микроструктуру, содержащую мартенситную фазу в качестве основной фазы, и от 10% до 50% в объемном долевом содержании ферритной фазы. Отмечается, что при этом может быть стабильно получена высокопрочная стальная трубка или труба для трубных изделий нефтегазопромыслового сортамента, имеющая достаточную коррозионную стойкость даже в высококоррозионных средах, содержащих СО2 и Cl-, а также H2S при высоких температурах.

Кроме того, в патентном документе 4 описана трубка или труба из высокопрочной нержавеющей стали, имеющей превосходную стойкость к сульфидному растрескиванию под напряжением и превосходную высокотемпературную коррозионную стойкость к газообразному диоксиду углерода. По технологии, описанной в патентном документе 4, стальная трубка или труба имеет состав, содержащий в массовых процентах, С: 0,05% или менее, Si: 1,0% или менее, Сr: от более 16% до 18% или менее, Mo: от более 2% до 3% или менее, Cu: от 1% до 3,5%, Ni: от 3% или более до менее 5%, и Al: от 0,001% до 0,1%, и содержащий Μn и N таким образом, чтобы удовлетворять определенному относительному соотношению в диапазоне Μn: 1% или менее и Ν: 0,05% или менее, и имеет микроструктуру, содержащую мартенситную фазу в качестве основной фазы, от 10% до 40% в объемном долевом содержании ферритной фазы, и 10% или менее в объемном долевом содержании остаточной аустенитной фазы. Отмечается, что при этом получают трубку или трубу из высокопрочной нержавеющей стали, также обладающую достаточной коррозионной стойкостью даже в средах с газообразным диоксидом углерода при высокой температуре 200°С, обладающую достаточной стойкостью к сульфидному коррозионному растрескиванию под напряжением даже при пониженной температуре окружающего газа, и обладающую превосходной коррозионной стойкостью.

Кроме того, в патентном документе 5 описана трубка или труба из нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, имеющая состав, содержащий в массовых процентах, С: 0,05% или менее, Si: 0,5% или менее, Μn: от 0,01% до 0,5%, Р: 0,04% или менее, S: 0,01% или менее, Cr: от более 16,0% до 18,0% или менее, Ni: от более 4,0% до 5,6% или менее, Mo: от 1,6% до 4,0%, Cu: от 1,5% до 3,0%, Al: от 0,001% до 0,10%, и N: 0,050% или менее, таким образом, что Cr, Cu, Ni и Mo удовлетворяют определенному соотношению, и (С+Ν), Mn, Ni, Cu и (Cr+Mo) удовлетворяют определенному соотношению, имеющая микроструктуру, содержащую мартенситную фазу и от 10% до 40% в объемном долевом содержании ферритной фазы, при этом ферритная фаза имеет длину 50 мкм от поверхности в направлении толщины, и доля ферритной фазы, пересекающей множество отрезков виртуальных линий, выровненных в ряд с шагом 10 мкм в диапазоне 200 мкм, составляет более 85%, и имеющая предел текучести 758 МПа или более. Отмечается, что при этом получают трубку или трубу из нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, обладающую превосходной коррозионной стойкостью в высокотемпературных средах и обладающую превосходной стойкостью к SCC при нормальной температуре.

Перечень ссылок

Патентные документы

[PTL 1]: Не прошедшая экспертизу опубликованная заявка на патент Японии №10-1755

[PTL 2]: Не прошедшая экспертизу опубликованная заявка на патент Японии №2005-336595

[PTL 3]: Не прошедшая экспертизу опубликованная заявка на патент Японии №2008-81793

[PTL 4]: Международная публикация WO 2010/050519

[PTL 5]: Международная публикация WO 2010/134498

Сущность изобретения

Техническая проблема, решаемая изобретением

Одновременно с недавними разработками нефтяных скважин, газовых скважин и т.п. в высококоррозионных средах, желательно, чтобы стальная трубка или труба для трубных изделий нефтегазопромыслового сортамента обладала высокой прочностью и высокой коррозионной стойкостью, где превосходная коррозионная стойкость к газообразному диоксиду углерода, превосходная стойкость к сульфидному коррозионному растрескиванию под напряжением (стойкость к SCC) и стойкость к сульфидному растрескиванию под напряжением (стойкость к SSC) одновременно обеспечиваются даже в условиях высококоррозионных сред, содержащих СО2, Cl-, а также H2S при высоких температурах 200°С или выше. Тем не менее, существует проблема, заключающаяся в том, что стойкость к SSC в средах с высоким парциальным давлением H2S пока еще не обеспечивается в достаточной степени даже технологиями, описанными в патентных документах 2-5.

Целью настоящего изобретения является решение этих проблем в существующем уровне техники и создание бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, обладающей высокой прочностью и высокой коррозионной стойкостью, в которой превосходная коррозионная стойкость к газообразному диоксиду углерода, превосходная стойкость к сульфидному коррозионному растрескиванию под напряжением и превосходная стойкость к сульфидному растрескиванию под напряжением обеспечиваются одновременно даже в описанных выше высококоррозионных средах, и предложение способа ее изготовления.

В связи с этим, используемый далее термин «высокая прочность» относится к случаю с пределом текучести 110 кфунт/кв.дюйм (758 МПа) или более. Кроме того, используемый далее термин «превосходная коррозионная стойкость к газообразному диоксиду углерода» относится к тому, что скорость коррозии составляет 0,125 мм/год или менее в случае, когда испытание проводится выдержкой образца в растворе для испытания: 20% масс. водном растворе NaCl (температура раствора: 200°С, давление газообразного СО2 30 атм., с выдержкой в автоклаве в течение периода выдержки 336 часов. Кроме того, используемый далее термин «превосходная стойкость к сульфидному коррозионному растрескиванию под напряжением» относится к тому случаю, когда испытание осуществляется выдержкой образца в водном растворе, при этом уксусная кислота + ацетат Na добавляются в раствор для испытания: 20% масс. водный раствор NaCl (температура раствора: 100°С, давление газообразного СО2 30 атм. и H2S 0,1 атм.) для приведения величины рН к 3,3, образец выдерживали в автоклаве в течение периода выдержки 720 часов, при этом прикладывали напряжение, составлявшее 100% предела текучести, и после завершения испытания растрескивание в образце не происходит. Кроме того, используемый далее термин «превосходная стойкость к сульфидному растрескиванию под напряжением» относится к тому случаю, когда испытание осуществляется выдержкой образца в водном растворе, при этом уксусная кислота + ацетат Na добавляются в раствор для испытания: 20% масс. водный раствор NaCl (температура раствора: 25°С, давление газообразного СО2 0,9 атм. и H2S 0,1 атм.) для приведения величины рН к 3,5, образец выдерживается в автоклаве в течение периода выдержки 720 часов, при этом прикладывается напряжение, составляющее 90% предела текучести, и после завершения испытания образование трещин в образце не происходит.

Решение проблемы

Для достижения вышеописанной цели авторы настоящего изобретения интенсивно изучали различные факторы, влияющие на коррозионную стойкость трубки или трубы из нержавеющей стали с Cr-содержащим составом, имеющим повышенное содержание Cr 15,5% масс, или более, с точки зрения коррозионной стойкости в коррозионных средах, содержащих СО2, Cl-, а также H2S при повышенных температурах до 200°С. В результате было обнаружено, что микроструктура определяется как мультифазная, в которой основной фазой (основным компонентом) была мартенситная фаза (отпущенная мартенситная фаза), и вторичной фазой была ферритная фаза, составляющая 10-60% в объемном долевом содержании, или ферритная фаза с дополнительным содержанием 30% или менее в объемном долевом содержании остаточной аустенитной фазы, и, таким образом, было возможно получить бесшовную трубку или трубу из высокопрочной нержавеющей стали, обладающую превосходной коррозионной стойкостью к газообразному диоксиду углерода в сочетании с превосходной стойкостью к сульфидному коррозионному растрескиванию под напряжением при высоких температурах в высокотемпературных коррозионных средах, содержащих СО2, Cl-, а также H2S при высоких температурах до 200°С и, кроме этого, в средах, в которых напряжение близко к пределу текучести, в коррозионной атмосфере, содержащей СО2, Cl-, а также H2S, и что было возможно получить микроструктуру, содержащую заданные количества Cu, Mo и W и, таким образом, получали бесшовную трубку или трубу из высокопрочной нержавеющей стали, обладающую превосходной стойкостью к сульфидному растрескиванию под напряжением в средах с высокой концентрацией H2S. В связи с этим, используемый далее термин «является основной фазой (основным компонентом)» относится к диапазону от 40% до 90% в объемном долевом содержании.

Согласно дальнейшим исследованиям авторов настоящего изобретения было обнаружено, что для того, чтобы микроструктура состава, содержащего 15,5% масс, или более Cr, была требуемой мультифазной микроструктурой, во-первых, было важно привести включение С, Si, Mn, Cr, Ni, Mo, Cu и N к соответствию следующей формуле (1)

(где С, Si, Mn, Cr, Ni, Mo, Cu и N представляют содержания каждого из элементов в массовых процентах).

В связи с этим, в левой части формулы (1) присутствует показатель, который указывает на тенденцию образования ферритной фазы и который был экспериментально определен авторами настоящего изобретения. Авторы настоящего изобретения обнаружили, что регулировка количества и типов легирующих элементов таким образом, чтобы соответствовать формуле (1), была важна для создания требуемой мультифазной микроструктуры.

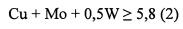

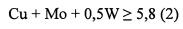

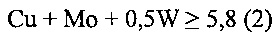

Кроме того, в соответствии с исследованиями авторов настоящего изобретения было установлено, что содержания Cu, Мо и W, регулируемые для соответствия следующей формуле (2)

(где Cu, Мо и W представляют собой содержания каждого из элементов в массовых процентах),

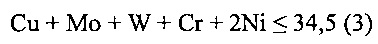

входили в состав и, в результате этого, улучшалась стойкость к сульфидному растрескиванию под напряжением в средах с высокой концентрацией H2S. В дополнение к этому, было установлено, что Cu, Мо, W, Cr и Ni, регулируемые для дополнительного соответствия следующей формуле (3)

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах),

входили в состав и, в связи с этим, происходило подавление избыточного образования остаточного аустенита и можно было обеспечить необходимую высокую прочность и стойкость к сульфидному растрескиванию под напряжением.

В этой связи, применительно к тому, что превосходная коррозионная стойкость к газообразному диоксиду углерода и, в дополнение к этому, превосходная стойкость к сульфидному коррозионному растрескиванию под напряжением и вместе с этим превосходная стойкость к сульфидному растрескиванию под напряжением могут быть обеспечены с помощью предоставления возможности составу иметь высокое содержание Cr, составляющее 15,5% масс, или более, создания мультифазной микроструктуры, в которой основной фазой (основным компонентом) является мартенситная фаза, и вторичной фазой является ферритная фаза или ферритная фаза и входящая также в состав остаточная аустенитная фаза, и с помощью предоставления возможности составу дополнительно содержать заданные или более высокие количества Cu, Мо и W, определенные авторами настоящего изобретения как описано ниже.

Ферритная фаза является фазой, имеющей превосходную стойкость к питтинговой коррозии и, кроме этого, ферритная фаза выделяется в направлении прокатки, то есть, в осевом направлении трубки, в виде слоя. Следовательно, направление ламельной микроструктуры становится параллельным направлению напряжения под нагрузкой в испытании на сульфидное растрескивание под напряжением и в испытании на сульфидное коррозионное растрескивание под напряжением, то есть растрескивание происходит таким образом, чтобы разделить ламельную микроструктуру. Поэтому продолжение образования трещин подавляется, и стойкость к SSC, а также стойкость к SCC улучшаются.

В то же время, превосходная коррозионная стойкость к газообразному диоксиду углерода может быть обеспечена с помощью понижения содержания С до 0,05% масс. или менее, и с помощью предоставления возможности составу содержать Cr 15,5% масс. или более, Ni 3,0% масс. или более и Мо 1,5% масс. или более.

Настоящее изобретение было сделано на основании описанных выше выводов и дополнительных исследований. Таким образом, суть настоящего изобретения состоит в следующем.

(1) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, имеющая состав, содержащий в массовых процентах С: 0,05% или менее, Si: 0,5% или менее, Mn: от 0,15% до 1,0%, Р: 0,030% или менее, S: 0,005% или менее, Cr: от 15,5% до 17,5%, Ni: от 3,0% до 6,0%, Мо: от 1,5% до 5,0%, Cu: 4,0% или менее, W: от 0,1% до 2,5%, N: 0,15% или менее, и остальное состоит из Fe и случайных примесей, при этом корректировка состава осуществляется таким образом, что С, Si, Mn, Cr, Ni, Мо, Cu и N удовлетворяют следующей формуле (1),

(где С, Si, Mn, Cr, Ni, Мо, Cu и N представляют содержания каждого из элементов в массовых процентах),

Cu, Мо и W дополнительно удовлетворяют следующей формуле (2),

(где Cu, Мо и W представляют собой содержания каждого из элементов в массовых процентах),

и Cu, Мо, W, Cr и Ni дополнительно удовлетворяют следующей формуле (3),

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах).

(2) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, имеющая состав, содержащий в массовых процентах С: 0,05% или менее, Si: 0,5% или менее, Mn: от 0,15% до 1,0%, Р: 0,030% или менее, S: 0,005% или менее, Cr: от 15,5% до 17,5%, Ni: от 3,0% до 6,0%, Мо: от 1,5% до 5,0%, Cu: 3,5% или менее, W: 2,5% или менее, N: 0,15% или менее, и остальное состоит из Fe и случайных примесей, при этом корректировка состава осуществляется таким образом, что С, Si, Mn, Cr, Ni, Мо, Cu и N удовлетворяют следующей формуле (1),

(где С, Si, Mn, Cr, Ni, Мо, Cu и N представляют содержания каждого из элементов в массовых процентах),

Cu, Мо и W дополнительно удовлетворяют следующей формуле (2),

(где Cu, Мо и W представляют собой содержания каждого из элементов в массовых процентах),

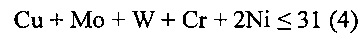

и Cu, Мо, W, Cr и Ni дополнительно удовлетворяют следующей формуле (4),

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах).

В качестве альтернативы, пункт (2) приводит к бесшовной трубке или трубе из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по пункту (1), при этом в состав входят Cu в количестве 3,5% или менее и W в количестве 2,5% или менее, и Cu, Мо, W, Cr и Ni дополнительно удовлетворяют формуле (3), где значение правой части составляет 31.

(3) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по пункту (1) или пункту (2), где состав дополнительно содержит V в количестве от 0,02% до 0,2% масс.

(4) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по любому из пунктов (1)-(3), где состав дополнительно содержит Al в количестве 0,10% масс. или менее.

(5) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по любому из пунктов (1)-(4), где состав дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02% до 0,50% масс., Ti: от 0,02 до 0,16% масс., Zr: 0,50% масс или менее, и В: 0,0030% масс. или менее.

(6) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по любому из пунктов (1)-(5), где состав дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из редкоземельных металлов (РЗМ): 0,005%) масс. или менее, Са: 0,005% масс. или менее, и Sn: 0,20% масс. или менее.

(7) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по любому из пунктов (1)-(6), дополнительно имеющая микроструктуру, включающую в себя мартенситную фазу в качестве основной фазы, и от 10% до 60% в объемном долевом содержании ферритной фазы в качестве вторичной фазы.

(8) Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по пункту (7), где микроструктура дополнительно включает в себя 30% или менее в объемном долевом содержании остаточной аустенитной фазы.

(9) Способ изготовления бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, включающий в себя стадии:

- нагревания бесшовной трубки или трубы из нержавеющей стали, имеющей состав, содержащий в массовых процентах С: 0,05% или менее, Si: 0,5% или менее, Mn: от 0,15% до 1,0%, Р: 0,030% или менее, S: 0,005% или менее, Cr: от 15,5% до 17,5%, Ni: от 3,0% до 6,0%, Мо: от 1,5% до 5,0%, Cu: 4,0% или менее, W: от 0,1% до 2,5%, N: 0,15% или менее, и остальное состоит из Fe и случайных примесей, при этом корректировка состава осуществляется таким образом, что С, Si, Mn, Cr, Ni, Мо, Cu и N удовлетворяют следующей формуле (1),

(где С, Si, Mn, Cr, Ni, Мо, Cu и N представляют содержания каждого из элементов в массовых процентах),

Cu, Мо и W дополнительно удовлетворяют следующей формуле (2),

(где Cu, Мо и W представляют собой содержания каждого из элементов в массовых процентах),

и Cu, Мо, W, Cr и Ni дополнительно соответствуют следующей формуле (3),

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах),

до температуры нагрева 850°С или выше,

- осуществления операции закалки с охлаждением до температуры 50°С или ниже при скорости охлаждения, превышающей или равной скорости охлаждения воздухом, и

- осуществления операции отпуска с нагреванием до температуры, более низкой или равной температуре превращения AC1 и охлаждением.

(10) Способ изготовления бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента, включающий в себя стадии:

- нагревания бесшовной трубки или трубы из нержавеющей стали, имеющей состав, содержащий в массовых процентах С: 0,05% или менее, Si: 0,5% или менее, Mn: от 0,15% до 1,0%, Р: 0,030% или менее, S: 0,005% или менее, Cr: от 15,5% до 17,5%, Ni: от 3,0% до 6,0%, Мо: от 1,5% до 5,0%, Cu: 3,5% или менее, W: 2,5% или менее, N: 0,15% или менее, и остальное состоит из Fe и случайных примесей, при этом корректировка состава осуществляется таким образом, что С, Si, Mn, Cr, Ni, Мо, Cu и N удовлетворяют следующей формуле (1),

(где С, Si, Mn, Cr, Ni, Мо, Cu и N представляют содержания каждого из элементов в массовых процентах),

Cu, Мо и W дополнительно удовлетворяют следующей формуле (2),

(где Сu, Мо и W представляют собой содержания каждого из элементов в массовых процентах),

и Cu, Мо, W, Cr и Ni дополнительно удовлетворяют следующей формуле (4),

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах),

до температуры нагрева 850°С или выше,

- осуществления операции закалки с охлаждением до температуры 50°С или ниже при скорости охлаждения, превышающей или равной скорости охлаждения воздухом, и

- осуществления операции отпуска с нагреванием до температуры, более низкой или равной температуре превращения АС1, и охлаждением.

(11) Способ изготовления бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по пункту (9) или пункту (10), где состав дополнительно содержит V в количестве от 0,02% до 0,2% масс.

(12) Способ изготовления бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по любому из пунктов (9)-(11), где состав дополнительно содержит Al в количестве 0,10% масс. или менее.

(13) Способ изготовления бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по любому из пунктов (9)-(12), где состав дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02% до 0,50% масс., Ti: от 0,02% до 0,16% масс., Zr: 0,50% масс. или менее, и В: 0,0030% масс. или менее.

(14) Способ изготовления бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по любому из пунктов (9)-(13), где состав дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из РЗМ: 0,005% масс. или менее, Са: 0,005% масс. или менее, и Sn: 0,20% масс. или менее.

Полезные эффекты изобретения

В соответствии с настоящим изобретением бесшовная трубка или труба из высокопрочной нержавеющей стали, имеющей состав, содержащий 15,5% масс. или более Cr, и обладающая превосходной коррозионной стойкостью в высококоррозионных средах, содержащих СО2, Cl-, а также H2S при высоких температурах 200°С или выше, может быть получена относительно малозатратно, так что в промышленном масштабе полезные эффекты изобретения проявляются в значительной степени.

Описание вариантов осуществления

Бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента в соответствии с настоящим изобретением имеет состав, содержащий в массовых процентах С: 0,05% или менее, Si: 0,5% или менее, Μn: от 0,15% до 1,0%, Р: 0,030% или менее, S: 0,005% или менее, Cr: от 15,5% до 17,5%, Ni: от 3,0% до 6,0%, Mo: от 1,5% до 5,0%, Cu: 4,0% или менее, W: от 0,1% до 2,5%, N: 0,15% или менее, и остальное состоит из Fe и случайных примесей, при этом корректировка состава осуществляется таким образом, что С, Si, Mn, Cr, Ni, Мо, Cu и N удовлетворяют следующей формуле (1),

(где С, Si, Mn, Cr, Ni, Мо, Cu и N представляют содержания каждого из элементов в массовых процентах),

Cu, Мо и W дополнительно удовлетворяют следующей формуле (2),

(где Cu, Мо и W представляют собой содержания каждого из элементов в массовых процентах),

и Cu, Мо, W, Cr и Ni дополнительно удовлетворяют следующей формуле (3),

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах).

Кроме того, бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента в соответствии с настоящим изобретением имеет состав, содержащий в массовых процентах С: 0,05% или менее, Si: 0,5% или менее, Mn: от 0,15% до 1,0%, Р: 0,030% или менее, S: 0,005% или менее, Cr: от 15,5% до 17,5%, Ni: от 3,0% до 6,0%, Мо: от 1,5% до 5,0%, Cu: 3,5% или менее, W: 2,5% или менее, N: 0,15% или менее, и остальное состоит из Fe и случайных примесей, при этом корректировка состава осуществляется таким образом, что С, Si, Mn, Cr, Ni, Мо, Cu и N удовлетворяют следующей формуле (1),

(где С, Si, Mn, Cr, Ni, Мо, Cu и N представляют содержания каждого из элементов в массовых процентах),

Cu, Мо и W дополнительно удовлетворяют следующей формуле (2),

(где Cu, Мо и W представляют собой содержания каждого из элементов в массовых процентах),

и Cu, Мо, W, Cr и Ni дополнительно удовлетворяют следующей формуле (4),

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах).

Прежде всего, будут описаны основания для ограничения состава стальной трубки или трубы по настоящему изобретению. Далее «массовые проценты» для простоты обозначены как %, если не указано иное.

С: 0,05% или менее

Углерод является важным элементом для повышения прочности мартенситной нержавеющей стали. В настоящем изобретении, содержание 0,005% или более является желательным для обеспечения требуемой прочности. С другой стороны, если содержание превышает 0,05%, коррозионная стойкость к газообразному диоксиду углерода и стойкость к сульфидному коррозионному растрескиванию под напряжением снижаются. Таким образом, содержание С ограничено 0,05% или менее. В связи с этим, содержание от 0,005% до 0,04% является предпочтительным.

Si: 0,5% или менее

Кремний является элементом, действующим в качестве раскисляющего агента, и содержание 0,1% или более является желательным для данной цели. С другой стороны, если содержание превышает 0,5%, обрабатываемость в горячем состоянии снижается. Таким образом, содержание Si ограничено 0,5% или менее. В связи с этим, содержание от 0,2% до 0,3% является предпочтительным.

Μn: от 0,15% до 1,0%

Марганец является элементом для повышения прочности стали. В настоящем изобретении необходимо, чтобы содержание составляло 0,15% или более для обеспечения требуемой прочности. С другой стороны, если содержание превышает 1,0%, ударная вязкость снижается. Таким образом, содержание Μn ограничено в пределах от 0,15% до 1,0%. В связи с этим, содержание от 0,2% до 0,5% является предпочтительным.

Р: 0,030% или менее

Фосфор ухудшает коррозионную стойкость, например коррозионную стойкость к газообразному диоксиду углерода, стойкость к питтинговой коррозии и стойкость к сульфидному растрескиванию под напряжением, и поэтому, предпочтительно приводится к минимуму в настоящем изобретении. Однако, содержание 0,030% или менее является допустимым. Следовательно, содержание Ρ ограничено 0,030% или менее. В связи с этим, содержание 0,020% или менее является предпочтительным.

S: 0,005% или менее

Сера является элементом, в значительной степени ухудшающим обрабатываемость в горячем состоянии и препятствующим стабильной работе процесса производства труб и, таким образом, предпочтительно приводится к минимуму. Тем не менее, в случае, когда содержание составляет 0,005% или менее, труба может быть получена с помощью обычного процесса. Следовательно, содержание S ограничено 0,005% или менее. В связи с этим, содержание 0,002% или менее является предпочтительным.

Cr: от 15,5% до 17,5%

Хром является элементом для образования защитной пленки и, тем самым, способствует улучшению коррозионной стойкости. В настоящем изобретении необходимо, чтобы содержание составляло 15,5% или более для обеспечения необходимой коррозионной стойкости. С другой стороны, если содержание превышает 17,5%, содержание ферритной фракции становится слишком высоким, и требуемая высокая прочность не может быть обеспечена. Следовательно, содержание Cr ограничено в пределах от 15,5% до 17,5%. В связи с этим, содержание от 15,8% до 16,8% является предпочтительным.

Ni: от 3,0% до 6,0%

Никель является элементом, который упрочняет защитную пленку и повышает коррозионную стойкость. Кроме того, Ni повышает прочность стали за счет упрочнения раствора. Такое эффекты становятся значительными, когда содержание составляет 3,0% или более. С другой стороны, если содержание превышает 6,0%, стабильность мартенситной фазы снижается и прочность уменьшается. Следовательно, содержание Ni ограничено в пределах от 3,0% до 6,0%. В связи с этим, содержание от 3,5% до 5,0% является предпочтительным.

Mo: от 1,5% до 5,0%

Молибден является элементом для повышения стойкости к питтинговой коррозии за счет Cl- и низкого рН и повышения стойкости к сульфидному растрескиванию под напряжением и стойкости к сульфидному коррозионному растрескиванию под напряжением. В связи с этим, содержание 1,5% или более является необходимым в настоящем изобретении. Если содержание составляет менее 1,5%, коррозионная стойкость в высококоррозионных средах оказывается несколько меньшей, чем достаточно. С другой стороны, Mo является дорогостоящим элементом, и высокое содержание свыше 5,0% вызывает резкий рост себестоимости продукции и, кроме этого, хи-фаза (χ-фаза) выделяется с понижением ударной вязкости и устойчивости к коррозии. Таким образом, содержание Mo ограничено в пределах от 1,5% до 5,0%. В связи с этим, содержание от 3,0% до 5,0% является предпочтительным.

Cu: 4,0% или менее

Медь является важным элементом для усиления защитной пленки, подавления проникновения водорода в сталь, и повышения стойкости к сульфидному растрескиванию под напряжением и стойкости к сульфидному коррозионному растрескиванию под напряжением. Для достижения этих эффектов желательным является содержание 0,3% или более. С другой стороны, если содержание превышает 4,0%, происходит выделение CuS по границам зерен, и обрабатываемость в горячем состоянии снижается. Следовательно, содержание Cu ограничено 4,0% или менее. Содержание предпочтительно составляет 3,5% или менее, и еще более предпочтительно 2,0% или менее. С другой стороны, нижний предел содержания Cu предпочтительно равен 0,3%, более предпочтительно 0,5% и еще более предпочтительно 1,5%.

W: 2,5% или менее

Вольфрам является очень важным элементом, вносящим свой вклад в повышение прочности стали и, кроме этого, повышающим стойкость к сульфидному коррозионному растрескиванию под напряжением и стойкость к сульфидному растрескиванию под напряжением. В случае, когда W входит в состав вместе с Mo, стойкость к сульфидному растрескиванию под напряжением повышается. Для достижения этих эффектов предпочтительным является содержание 0,1% или более. С другой стороны, если содержание является высоким и превышает 2,5%, ударная вязкость снижается. Следовательно, содержание W ограничено 2,5% или менее. Содержание предпочтительно составляет от 0,1% до 2,5%, и более предпочтительно от 0,8% до 1,2%.

N: 0,15% или менее

Азот является элементом, значительно улучшающим стойкость к питтинговой коррозии. Такой эффект становятся значительным, когда содержание составляет 0,01% или более. С другой стороны, если содержание превышает 0,15%, образуются различные нитриды, и ударная вязкость снижается. Следовательно, содержание N ограничено 0,15% или менее. В связи с этим, содержание от 0,01% до 0,07% является предпочтительным.

В настоящем изобретении описанные выше диапазоны вышеописанных компонентов входят в состав и, кроме этого, С, Si, Μn, Cr, Ni, Mo, Cu и Ν, входят в состав таким образом, чтобы удовлетворять следующей формуле (1).

)

)

Левая часть формулы (1) определяется в качестве показателя, который указывает на тенденцию образования ферритной фазы. В случае, когда легирующие элементы, показанные в формуле (1), входят в состав и регулируются так, чтобы соответствовать формуле (1), мультифазная микроструктура, в которой основной фазой является мартенситная фаза, и вторичной фазой является ферритная фаза или ферритная фаза и дополнительно содержащаяся остаточная аустенитная фаза, может быть стабильно получена в качестве микроструктуры конечного продукта. Следовательно, в настоящем изобретении количество каждого легирующего элемента регулируется таким образом, чтобы удовлетворять формуле (1). В связи с этим, в случае, когда легирующий элемент, описанный в формуле (1), специально не включается в состав, в значении левой части формулы (1) содержание рассматриваемого элемента принимается за ноль процентов.

Кроме того, в настоящем изобретении описанные выше диапазоны вышеописанных компонентов включаются в состав и, кроме этого, Cu, Мо и W включаются в состав и регулируются таким образом, чтобы соответствовать следующей формуле (2)

(где Cu, Мо и W представляют собой содержания каждого из элементов в массовых процентах). Левая часть формулы (2) снова определяется авторами настоящего изобретения как показатель, который указывает на тенденцию стойкости к сульфидному растрескиванию под напряжением. Если значение левой части формулы (2) меньше, чем 5,8, устойчивость пассивирующей пленки является недостаточной, и необходимая стойкость к сульфидному растрескиванию под напряжением не может быть обеспечена. В связи с этим, в настоящем изобретении Cu, Мо и W включаются в состав и регулируются таким образом, чтобы соответствовать формуле (2).

Кроме того, в настоящем изобретении описанные выше диапазоны вышеописанных компонентов входят в состав и, кроме этого, Cu, Мо, W, Cr и Ni входят в состав и регулируются таким образом, чтобы соответствовать следующей формуле (3)

(где Cu, Мо, W, Cr и Ni представляют собой содержания каждого из элементов в массовых процентах). Левая часть формулы (3) снова определяется авторами настоящего изобретения как показатель, который указывает на тенденцию образования остаточного аустенита. Если значение левой части формулы (3) является большим и превышает 34,5, требуемая прочность не может быть обеспечена, поскольку количество остаточного аустенита становится избыточным. В дополнение к этому, стойкость к сульфидному растрескиванию под напряжением и стойкость к сульфидному коррозионному растрескиванию под напряжением снижаются. Следовательно, в настоящем изобретении Cu, Мо, W, Cr и Ni включаются в состав и регулируются таким образом, чтобы соответствовать формуле (3). В связи с этим, значение левой части формулы (3) ограничивается предпочтительно 32,5 или менее, и более предпочтительно 31 или менее.

Остальная часть, отличная от описанных выше компонентов, состоит из Fe и случайных примесей. Что касается случайных примесей, - содержание О (кислорода) 0,01% или менее является допустимым.

Описанные выше компоненты являются основными компонентами. В настоящем изобретении, по меньшей мере одна группа из следующих групп от (А) до (D) может дополнительно входить в состав в качестве элементов по выбору кроме основных компонентов.

Группа (А): V: от 0,02% до 0,20% масс.

Группа (В): Al: 0,10% масс. или менее.

Группа (С) включает по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02% до 0,50% масс., Ti: от 0,02% до 0,16% масс., Zr: 0,50% масс. или менее, и В: 0,0030% масс. или менее.

Группа (D) включает по меньшей мере один элемент, выбранный из группы, состоящей из РЗМ: 0,005% масс. или менее, Са: 0,005% масс. или менее, и Sn: 0,20% масс. или менее.

Группа (А): V: от 0,02% до 0,20%

Ванадий является элементом для повышения прочности стали за счет дисперсионного упрочнения. Для получения такого эффекта желательным является содержание 0,02% или более. С другой стороны, если содержание превышает 0,20%, ударная вязкость снижается. Следовательно, содержание V предпочтительно ограничено в пределах от 0,02% до 0,20%. В связи с этим, содержание от 0,04% до 0,08% является более предпочтительным.

Группа (В): Al: 0,10% или менее

Алюминий является элементом, действующим в качестве раскисляющего агента, и для получения такого эффекта содержание 0,01% или более является желательным. С другой стороны, если содержание является высоким и превышает 0,10%, количество оксидов становится избыточным и оказывает неблагоприятное воздействие на ударную вязкость. Следовательно, в случае, когда Al входит в состав, его содержание ограничено в диапазоне предпочтительно 0,10% или менее, и более предпочтительно в диапазоне от 0,02% до 0,06%.

Группа (С) включает по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02% до 0,50%, Ti: от 0,02% до 0,16%, Zr: 0,50% или менее, и В: 0,0030% или менее.

Каждый из Nb, Ti, Zr и В является элементом, вносящим вклад в повышение прочности и может быть выбран и включен в состав по мере необходимости.

Ниобий способствует описанному выше повышению прочности и, кроме этого, дополнительно способствует улучшению ударной вязкости. Для достижения этих эффектов предпочтительным является содержание 0,02% или более. С другой стороны, если содержание превышает 0,50%, ударная вязкость снижается. Следовательно, в случае, когда Nb входит в состав, его содержание ограничено в диапазоне предпочтительно от 0,02% до 0,50%.

Титан способствует описанному выше повышению прочности и, кроме этого, дополнительно способствует улучшению стойкости к сульфидному растрескиванию под напряжением. Для достижения этих эффектов предпочтительным является содержание 0,02% или более. С другой стороны, если содержание превышает 0,16%, образуются крупные выделения, и ударная вязкость и стойкость к сульфидному коррозионному растрескиванию под напряжением снижаются. Следовательно, в случае, когда Ti входит в состав, его содержание ограничено в диапазоне предпочтительно от 0,02% до 0,16%.

Цирконий способствует описанному выше повышению прочности и, кроме этого, дополнительно способствует улучшению стойкости к сульфидному коррозионному растрескиванию под напряжением. Для получения этих эффектов желательным является содержание 0,02% или более. С другой стороны, если содержание превышает 0,50%, ударная вязкость снижается. Следовательно, в случае, когда Zr входит в состав, его содержание ограничено предпочтительно 0,50% или менее.

Бор способствует описанному выше повышению прочности и, кроме этого, дополнительно способствует улучшению обрабатываемости в горячем состоянии. Для получения этих эффектов желательным является содержание 0,0005% или более. С другой стороны, если содержание превышает 0,0030%, ударная вязкость и обрабатываемость в горячем состоянии снижаются. Следовательно, в случае, когда В входит в состав, его содержание ограничено предпочтительно 0,0030% или менее.

Группа (D): по меньшей мере один элемент, выбранный из группы, состоящей из РЗМ: 0,005% или менее, Са: 0,005% или менее, и Sn: 0,20% или менее.

Каждый элемент из РЗМ, Са и Sn является элементом, вносящим вклад в повышение стойкости к сульфидному коррозионному растрескиванию под напряжением и может быть выбран и включен в состав по мере необходимости. Для достижения таких эффектов желательным является содержание РЗМ: 0,001%) или более, Са: 0,001% или более, и Sn: 0,05% или более. С другой стороны, даже когда содержание РЗМ превышает 0,005%, Са превышает 0,005% и Sn превышает 0,20%, данный эффект достигает насыщения, при этом нельзя ожидать эффекта, соизмеримого с содержанием, что является экономически невыгодным. Следовательно, в случае, когда эти элементы входят в состав, индивидуальные содержания предпочтительно ограничены для РЗМ: 0,005% или менее, для Са: 0,005% или менее, и для Sn: 0,20% или менее.

Далее будут описаны причины ограничения микроструктуры бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по настоящему изобретению.

Предпочтительно, чтобы бесшовная трубка или труба из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента по настоящему изобретению имела описанный выше состав и, в дополнение к этому, обладала мультифазной микроструктурой, в которой основная фаза является мартенситной фазой (отпущенной мартенситной фазой), и вторичная фаза представлена от 10% до 60% в объемном долевом содержании ферритной фазы. В качестве альтернативы, предпочтительно, чтобы бесшовная трубка или труба из высокопрочной нержавеющей стали имела описанный выше состав и, в дополнение к этому, обладала мультифазной микроструктурой, в которой основная фаза является мартенситной фазой (отпущенной мартенситной фазой), и вторичная фаза представлена от 10% до 60% в объемном долевом содержании ферритной фазы и, кроме этого, 30% или менее в объемном долевом содержании остаточной аустенитной фазы.

Чтобы обеспечить требуемую высокую прочность бесшовной трубки или трубы по настоящему изобретению, предпочтительно, чтобы основная фаза была мартенситной фазой (отпущенной мартенситной фазой).

Далее, в настоящем изобретении, чтобы обеспечить необходимую коррозионную стойкость (коррозионную стойкость к газообразному диоксиду углерода, стойкость к сульфидному растрескиванию под напряжением (стойкость к SSC) и стойкость к сульфидному коррозионному растрескиванию под напряжением (стойкость к SCC)), - предпочтительно, чтобы от 10% до 60% ферритной фазы в объемном долевом содержании было выделено в виде, по меньшей мере, вторичной фазы, и, таким образом, образовалась двухфазная микроструктура, состоящая из от 40% до 90% мартенситной фазы (отпущенной мартенситной фазы) и ферритной фазы. Следовательно, ламельная микроструктура образуется в осевом направлении трубки, и образование трещин подавляется. Если ферритная фаза составляет менее 10%, описанная выше ламельная микроструктура не образуется, и в некоторых случаях, необходимое улучшение коррозионной стойкости не достигается. С другой стороны, если ферритная фаза выделяется в большом количестве, свыше 60%, может становиться трудно обеспечить требуемую высокую прочность. Следовательно, объемная доля ферритной фазы, служащей в качестве вторичной фазы, в подходящем случае находится в диапазоне от 10% до 60%. В связи с этим, содержание от 20% до 50% является предпочтительным.

К тому же, кроме ферритной фазы, в качестве вторичной фазы может выделяться 30% или менее в объемном долевом содержании остаточной аустенитной фазы. Наличие остаточной аустенитной фазы повышает пластичность и ударную вязкость. Такие эффекты могут быть обеспечены в случае, когда объемная доля составляет предпочтительно от 5% или более до 30% или менее. Если количество остаточной аустенитной фазы возрастает, и объемная доля превышает 30%, то может быть трудно обеспечить требуемую высокую прочность.

В связи с этим, основная фаза относится к фазе, объемная доля которой составляет от 40% до 90%.

Далее будет описан предпочтительный способ изготовления бесшовной трубки или трубы из высокопрочной нержавеющей стали для трубных изделий нефтегазопромыслового сортамента в соответствии с настоящим изобретением.

В настоящем изобретении исходным материалом является бесшовная трубка или труба из нержавеющей стали, имеющая описанный выше состав. Способ изготовления бесшовной трубки или трубы из нержавеющей стали, служащей в качестве исходного материала, не является обязательно ограниченным специальным образом, и может применяться любой общеизвестный способ изготовления бесшовной трубки или трубы.

Предпочтительно, расплавленную сталь, имеющую описанный выше состав, получают по общей технологии плавки, например, в конвертерной печи для получения стали, и исходные материалы стальной трубки или трубы, например заготовку, получают обычными способами, например, способом непрерывной разливки и способом разливки с обжимом в слиток-блюм. После этого, полученный исходный материал стальной трубки или трубы нагревают и осуществляют горячее изготовление трубки или трубы с помощью процесса изготовления трубок или труб способом Маннесманна на стане для прокатки на оправке или способом Маннесманна на стане для прокатки на дорне, являющихся обычном способом изготовления труб; таким образом производят бесшовные трубки или трубы из стали, имеющие заданный размер и описанный выше состав.

После изготовления труб, предпочтительно, стальную бесшовную трубку или трубу охлаждают до комнатной температуры со скоростью охлаждения, превышающей или равной скорости охлаждения воздухом. Следовательно, обеспечивается микроструктура стальной трубки или трубы, в которой основная фаза является мартенситной фазой. В связи с этим, стальная бесшовная трубка или труба может быть изготовлена горячей экструзией с применением метода прессования.

В настоящем изобретении, после охлаждения до комнатной температуры со скоростью охлаждения, превышающей или равной скорости охлаждения воздухом, после изготовления трубы дополнительно проводится нагревание до температуры 850°С или выше. После этого, осуществляется операция закалки для охлаждения до температуры 50°С или ниже при скорости охлаждения, превышающей или равной скорости охлаждения воздухом. Следовательно, может быть получена бесшовная трубка или труба, имеющая микроструктуру, в которой основная фаза является мартенситной фазой и включено соответствующее количество ферритной фазы.

Если температура нагревания при закалке ниже 850°С, требуемая высокая прочность не может быть обеспечена. В связи с этим, температура нагревания при закалке составляет предпочтительно 1150°С или менее, с точки зрения предотвращения укрупнения микроструктуры, и более предпочтительно находится в диапазоне от 900°С до 1100°С.

В том случае, когда осуществляется операция закалки для охлаждения до температуры 50°С или ниже при скорости охлаждения, превышающей или равной скорости охлаждения воздухом, выделяется мартенситная фаза и, таким образом, может быть получена требуемая высокая прочность.

После этого обработанная закалкой стальная бесшовная трубка или труба подвергается операции отпуска с нагреванием до температуры, более низкой или равной температуре превращения AC1, и охлаждением (естественным охлаждением). В том случае, когда осуществляется операция отпуска с нагреванием до температуры, более низкой или равной температуре превращения AC1, и охлаждением, микроструктура превращается в микроструктуру, состоящую из отпущенной мартенситной фазы, ферритной фазы и, в дополнение к этому, остаточной аустенитной фазы (остаточной γ фазы). Следовательно, образуется бесшовная трубка или труба из высокопрочной нержавеющей стали, обладающая требуемой высокой прочностью, и дополнительно имеющая высокую ударную вязкость и превосходную коррозионную стойкость. Если температура отпуска становится высокой и превышает температуру превращения AC1, образуется мартенсит в состоянии после закалки, и требуемые высокая прочность, высокая ударная вязкость и превосходная коррозионная стойкость не могут быть обеспечены. В связи с этим, более предпочтительно температура отпуска составляет 700°С или ниже, и предпочтительно 550°С или выше.

Настоящее изобретение далее будет описано со ссылкой на примеры.

Примеры

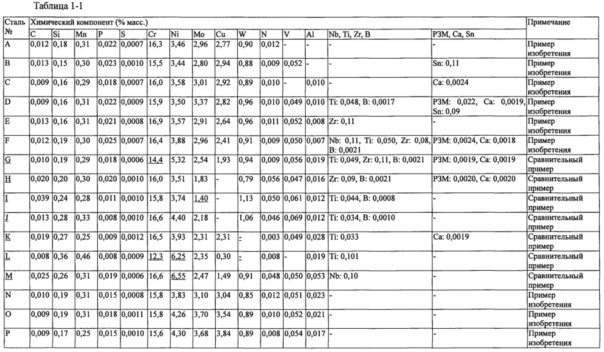

Расплавленная сталь, имеющая составы, приведенные в таблице 1-1 и таблице 1-2, была получена с помощью конвертера для получения стали и отлита в заготовки (исходные материалы стальной трубки или трубы) с помощью способа непрерывной разливки. Изготовление труб осуществляли посредством горячей обработки при использовании модели прокатного стана для бесшовных труб и, таким образом, производили стальные бесшовные трубки или трубы, имеющие наружный диаметр 83,8 мм и толщину 12,7 мм. В связи с этим, охлаждение воздухом проводили после изготовления труб.

Образец исходного материала отрезали от полученной стальной бесшовной трубки или трубы и подвергали операции закалки с нагреванием и последующим охлаждением в условиях, указанных в таблице 2-1 и таблице 2-2. После этого осуществляли операцию отпуска с нагреванием и охлаждением воздухом в условиях, указанных в таблице 2-1 и таблице 2-2.

Образец для визуального изучения микроструктуры отбирали из образца исходного материала, подвергнутого описанной выше обработке закалкой-отпуском. Образец для визуального изучения микроструктуры подвергали коррозии с реагентом Vilella (1 г пикриновой кислоты, 5 мл соляной кислоты, 100 мл этанола), и микроструктуру фотографировали с помощью сканирующего электронного микроскопа (увеличение 1000 раз). Долю в микроструктуре (в объемных процентах) ферритной фазы рассчитывали с помощью оборудования для анализа изображений.

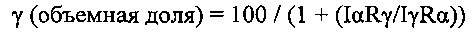

Кроме того, долю в микроструктуре остаточной аустенитной фазы измеряли с помощью метода рентгеноструктурного анализа. Образец для измерения отбирали из образца исходного материала, подвергнутого обработке закалкой-отпуском, и измеряли интегральную интенсивность дифракции рентгеновских лучей для каждой из плоскостей (220) и (211) на основе рентгеновской дифракции и выполняли преобразование с использованием следующей формулы.

где Iα: интегральная интенсивность α,

Rα: теоретически рассчитанное кристаллографическое значение α,

Iy: интегральная интенсивность γ,

Rγ: теоретически рассчитанное кристаллографическое значение γ.

В связи с этим, долю мартенситной фазы рассчитывали как остаток, отличный от этих фаз.

Образец в виде полосы по стандарту API 5СТ отбирали из образца исходного материала, подвергнутого обработке закалкой-отпуском. Проводили испытание на растяжение в соответствии со стандартом API и, в связи с этим, определяли прочностные характеристики при растяжении (предел текучести YS, прочность на растяжение TS) образца в виде полосы.

Кроме того, образец с V-образным надрезом (толщиной 10 мм) отбирали из образца исходного материала, подвергнутого обработке закалкой-отпуском, в соответствии с техническими требованиями JIS Z 2242, проводили испытание на ударную вязкость по Шарпи и, тем самым, определяли поглощенную энергию при -10°С, благодаря чему оценивали ударную вязкость.

В дополнение к этому, образец толщиной 3 мм, шириной 30 мм и длиной 40 мм для испытания на коррозионную стойкость получали с помощью механического воздействия из образца исходного материала, подвергнутого обработке закалкой-отпуском, и осуществляли испытание на коррозионную стойкость.

Испытание на коррозионную стойкость проводили выдержкой образца в растворе для испытания: 20% масс, водном растворе NaCl (температура раствора: 200°С, давление газообразного СО2 30 атм.), с выдержкой в автоклаве и установкой периода выдержки в 14 дней. Массу образца после испытания измеряли и скорость коррозии определяли с помощью вычисления на основании снижения массы после испытания на коррозионную стойкость. Кроме того, наличие или отсутствие проявлений питтинговой коррозии на поверхности образца после испытания на коррозионную стойкость визуально наблюдали с помощью лупы, имеющей 10-кратное увеличение. В связи с этим, «наличие» проявлений относится к случаю, когда диаметр питтинговой коррозии составляет 0,2 мм или более.

Кроме того, образец в виде круглого стержня (диаметр: 6,4 мм) получали с помощью механического воздействия в соответствии с NACE ТМ0177 Method А из образца исходного материала, подвергнутого обработке закалкой-отпуском, и проводили испытания на стойкость к SSC.

Кроме того, образец толщиной 3 мм, шириной 15 мм и длиной 115 мм для испытания на четырехточечный изгиб получали с помощью механического воздействия из образца исходного материала, подвергнутого обработке закалкой-отпуском, и осуществляли испытание на стойкость к SCC.

Испытание на стойкость к SCC осуществляли выдержкой образца в водном растворе, при этом уксусную кислоту + ацетат Na добавляли в раствор для испытания: 20% масс, водный раствор NaCl (температура раствора: 100°С, давление газообразного H2S 0,1 атм. и СО2 30 атм.) для приведения величины рН к 3,3, образец выдерживали в автоклаве в течение периода выдержки 720 часов, при этом приложенное напряжение составляло 100% предела текучести. Определяли наличие трещин в образце после испытания.

Испытание на стойкость к SSC осуществляли выдержкой образца в водном растворе, при этом уксусную кислоту + ацетат Na добавляли в раствор для испытания: 20% масс, водный раствор NaCl (температура раствора: 25°С, давление газообразного H2S 0,1 атм. и CO2 0,9 атм.) для приведения величины рН к 3,5, выдерживали в течение периода выдержки 720 часов, при этом приложенное напряжение составляло 90% предела текучести. Определяли наличие трещин в образце после испытания.

Полученные результаты приведены в таблице 2-1 и таблице 2-2.

В каждом из примеров изобретения полученная бесшовная трубка или труба из высокопрочной нержавеющей стали имела высокую прочность с пределом текучести 758 МПа или более, высокую ударную вязкость с поглощенной энергией при -10°С: 40 Дж или более, и превосходную коррозионную стойкость (коррозионную стойкость к газообразному диоксиду углерода) в коррозионной среде, содержащей СО2 и Cl- при высокой температуре 200°С, и также имела превосходную стойкость к сульфидному растрескиванию под напряжением вместе с превосходной стойкостью к сульфидному коррозионному растрескиванию под напряжением, при этом трещины (SSC, SCC) не появлялись в средах, содержащих H2S. С другой стороны, в каждом из сравнительных примеров, выходящих за пределы объема настоящего изобретения, требуемая высокая прочность не была получена, снижалась коррозионная стойкость к газообразному диоксиду углерода, или снижалась стойкость к сульфидному растрескиванию под напряжением (стойкость к SSC) или стойкость к сульфидному коррозионному растрескиванию под напряжением (SCC).

Изобретение относится к области металлургии, а именно к производству бесшовного трубного изделия, и может быть использовано в нефтяных и газовых скважинах. Бесшовное трубное изделие нефтегазопромыслового сортамента в виде трубки или трубы из высокопрочной нержавеющей стали имеет состав, мас.%: С 0,05 или менее, Si 0,5 или менее, Mn от 0,15 до 1,0, P 0,030 или менее, S 0,005 или менее, Сr от 15,5 до 17,5, Ni от 3,0 до 6,0, Мо от 1,5 до 5,0, Cu 4,0 или менее, W от 0,1 до 2,5, N 0,15 или менее, и остальное состоит из Fe и случайных примесей. Трубное изделие характеризуется высокой прочностью и коррозионной стойкостью к диоксиду углерода. 4 н. и 8 з.п. ф-лы, 2 табл.

1. Бесшовное трубное изделие нефтегазопромыслового сортамента в виде трубки или трубы из высокопрочной нержавеющей стали, имеющей состав, содержащий в мас.%: С: 0,05 или менее, Si: 0,5 или менее, Mn: от 0,15 до 1,0, P: 0,030 или менее, S: 0,005 или менее, Cr: от 15,5 до 17,5, Ni: от 3,0 до 6,0, Мо: от 1,5 до 5,0, Cu: 4,0 или менее, W: от 0,1 до 2,5, N: 0,15 или менее, и остальное состоит из Fe и случайных примесей, при этом содержания C, Si, Mn, Cr, Ni, Mo, Cu и N соответствуют следующей формуле (1), Cu, Mo и W дополнительно соответствуют следующей формуле (2), а Cu, Mo, W, Cr и Ni дополнительно соответствуют следующей формуле (3):

-5,9 × (7,82 + 27С - 0,91Si + 0,21Mn - 0,9Cr + Ni - 1,1Mo + 0,2Cu + 11N) ≥ 13,0, (1)

Cu + Mo + 0,5W ≥ 5,8, (2)

Cu + Mo + W + Cr + 2Ni ≤ 34,5, (3)

где C, Si, Mn, Cr, Ni, Mo, Cu, N и W представляют содержания каждого из элементов в мас.%.

2. Бесшовное трубное изделие по п. 1, состав стали которого дополнительно содержит по меньшей мере один элемент, выбранный из групп А-D, состоящих из:

группа А: V в количестве от 0,02 до 0,20 мас.%,

группа В: Al в количестве 0,10 мас.% или менее,

группа С: по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02 до 0,50 мас.%, Ti: от 0,02 до 0,16 мас.%, Zr: 0,50 мас.% или менее и B: 0,0030 мас.% или менее,

группа D: по меньшей мере один элемент, выбранный из группы, состоящей из РЗМ: 0,005 мас.% или менее, Са: 0,005 мас.% или менее и Sn: 0,20 мас.% или менее.

3. Бесшовное трубное изделие по п. 1 или 2, микроструктура которого включает мартенситную фазу в качестве основной фазы и ферритную фазу от 10 до 60% объема в качестве вторичной фазы.

4. Бесшовное трубное изделие по п. 3, микроструктура которого дополнительно включает в себя 30% объема или менее остаточной аустенитной фазы.

5. Бесшовное трубное изделие нефтегазопромыслового сортамента в виде трубки или трубы из высокопрочной нержавеющей стали, имеющей состав, содержащий в мас.%: С: 0,05 или менее, Si: 0,5 или менее, Mn: от 0,15 до 1,0, P: 0,030 или менее, S: 0,005 или менее, Cr: от 15,5 до 17,5, Ni: от 3,0 до 6,0, Мо: от 1,5 до 5,0, Cu: 3,5 или менее, W: 2,5 или менее, N: 0,15 или менее, и остальное состоит из Fe и случайных примесей, при этом содержания C, Si, Mn, Cr, Ni, Mo, Cu, и N соответствуют следующей формуле (1), Cu, Mo и W дополнительно соответствуют следующей формуле (2), и Cu, Mo, W, Cr и Ni дополнительно соответствуют следующей формуле (4):

-5,9 × (7,82 + 27С - 0,91Si + 0,21Mn - 0,9Cr + Ni - 1,1Mo + 0,2Cu + 11N) ≥ 13,0, (1)

Cu + Mo + 0,5W ≥ 5,8, (2)

Cu + Mo + W + Cr + 2Ni ≤ 31, (4)

где C, Si, Mn, Cr, Ni, Mo, Cu, N и W представляют содержания каждого из элементов в мас.%.

6. Бесшовное трубное изделие по п. 5, состав стали которого дополнительно содержит по меньшей мере один элемент, выбранный из групп А-D, состоящих из:

группа А: V в количестве от 0,02 до 0,20 мас.%,

группа В: Al в количестве 0,10 мас.% или менее,

группа С: по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02 до 0,50 мас.%, Ti: от 0,02 до 0,16 мас.%, Zr: 0,50 мас.% или менее и B: 0,0030 мас.% или менее,

группа D: по меньшей мере один элемент, выбранный из группы, состоящей из РЗМ: 0,005 мас.% или менее, Са: 0,005 мас.% или менее и Sn: 0,20 мас.% или менее.

7. Бесшовное трубное изделие по п. 5 или 6, микроструктура которого включает мартенситную фазу в качестве основной фазы и ферритную фазу от 10 до 60% объема в качестве вторичной фазы.

8. Бесшовное трубное изделие по п. 7, микроструктура которого дополнительно включает в себя 30% объема или менее остаточной аустенитной фазы.

9. Способ изготовления бесшовного трубного изделия нефтегазопромыслового сортамента в виде трубки или трубы из высокопрочной нержавеющей стали, включающий стадии:

нагревания бесшовной трубки или трубы из высокопрочной нержавеющей стали, имеющей состав, содержащий в мас.%: С: 0,05 или менее, Si: 0,5 или менее, Mn: от 0,15 до 1,0, P: 0,030 или менее, S: 0,005 или менее, Cr: от 15,5 до 17,5, Ni: от 3,0 до 6,0, Мо: от 1,5 до 5,0, Cu: 4,0 или менее, W: от 0,1 до 2,5, N: 0,15 или менее, и остальное состоит из Fe и случайных примесей, при этом содержания C, Si, Mn, Cr, Ni, Mo, Cu и N соответствуют следующей формуле (1), Cu, Mo и W дополнительно соответствуют следующей формуле (2), и Cu, Mo, W, Cr и Ni дополнительно соответствуют следующей формуле (3), до температуры нагрева 850-1150°С,

закалки с охлаждением до температуры 50°С или ниже при скорости охлаждения, превышающей или равной скорости охлаждения воздухом, и

отпуска с нагреванием от температуры 550°С до температуры превращения AC1, и

охлаждения, где

-5,9 × (7,82 + 27С - 0,91Si + 0,21Mn - 0,9Cr + Ni - 1,1Mo + 0,2Cu + 11N) ≥ 13,0, (1)

Cu + Mo + 0,5W ≥ 5,8, (2)

Cu + Mo + W + Cr + 2Ni ≤ 34,5, (3)

где C, Si, Mn, Cr, Ni, Mo, Cu, N и W представляют содержания каждого из элементов в мас.%.

10. Способ по п. 9, в котором состав стали дополнительно содержит по меньшей мере один элемент, выбранный из групп А-D, состоящих из:

группа А: V в количестве от 0,02 до 0,20 мас.%,

группа В: Al в количестве 0,10 мас.% или менее,

группа С: по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02 до 0,50 мас.%, Ti: от 0,02 до 0,16 мас.%, Zr: 0,50 мас.% или менее и B: 0,0030 мас.% или менее,

группа D: по меньшей мере один элемент, выбранный из группы, состоящей из РЗМ: 0,005 мас.% или менее, Са: 0,005 мас.% или менее и Sn: 0,20 мас.% или менее.

11. Способ изготовления бесшовного трубного изделия нефтегазопромыслового сортамента в виде трубки или трубы из высокопрочной нержавеющей стали, включающий стадии:

нагревания бесшовной трубки или трубы из нержавеющей стали, имеющей состав, содержащий в мас.%:

С: 0,05 или менее, Si: 0,5 или менее, Mn: от 0,15 до 1,0, P: 0,030 или менее, S: 0,005 или менее, Cr: от 15,5 до 17,5, Ni: от 3,0 до 6,0, Мо: от 1,5 до 5,0, Cu: 3,5 или менее, W: 2,5 или менее, N: 0,15 или менее, и остальное состоит из Fe и случайных примесей, при этом содержания C, Si, Mn, Cr, Ni, Mo, Cu, и N удовлетворяют следующей формуле (1), Cu, Mo и W дополнительно удовлетворяют следующей формуле (2), и Cu, Mo, W, Cr и Ni дополнительно удовлетворяют следующей формуле (4), до температуры нагрева 850-1150°С,

закалки с охлаждением до температуры 50°С или ниже при скорости охлаждения, превышающей или равной скорости охлаждения воздухом, и

отпуска с нагреванием от температуры 550°С до температуры превращения AC1, и

охлаждения, где

-5,9 × (7,82 + 27С - 0,91Si + 0,21Mn - 0,9Cr + Ni - 1,1Mo + 0,2Cu + 11N) ≥ 13,0, (1)

Cu + Mo + 0,5W ≥ 5,8, (2)

Cu + Mo + W + Cr + 2Ni ≤ 31, (4)

где C, Si, Mn, Cr, Ni, Mo, Cu, N и W представляют содержания каждого из элементов в мас.%.

12. Способ по п. 11, в котором состав стали дополнительно содержит по меньшей мере один элемент, выбранный из групп А-D, состоящих из:

группа А: V в количестве от 0,02 до 0,20 мас.%,

группа В: Al в количестве 0,10 мас.% или менее,

группа С: по меньшей мере один элемент, выбранный из группы, состоящей из Nb: от 0,02 до 0,50 мас.%, Ti: от 0,02 до 0,16 мас.%, Zr: 0,50 мас.% или менее и B: 0,0030 мас.% или менее,

группа D: по меньшей мере один элемент, выбранный из группы, состоящей из РЗМ: 0,005 мас.% или менее, Са: 0,005 мас.% или менее и Sn: 0,20 мас.% или менее.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2004 |

|

RU2335570C2 |

| EA 200870307 A1, 27.02.2009 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2018-04-05—Публикация

2013-12-19—Подача