Изобретение относится к технологическим процессам, а именно к области лезвийной обработки металлов методом сверления на станках с ЧПУ, в частности к конструкциям трехзубых сверл, предназначенных для повышения производительности обработки цилиндрических отверстий за счет эффективного распределения нагрузки по режущей части.

Известно устройство для обработки отверстий в деталях из различных металлов, выполненное в виде сверла, а именно трехзубая конструкция сверла для сверления отверстий, содержащая три режущих зуба, по крайней мере две режущие кромки сводятся в центр сверла (Патент JP №6235737 В2, опубл. 22.11. 2017 г.).

Недостатком данного устройства является низкая производительность вследствие быстрого износа в центре сверла из-за недостаточной прочности режущих зубьев в центральной области сверла.

Другим устройством, известным из уровня техники, является керамическая режущая пластина со стружколомающими канавками на передней поверхности (Патент РФ №133765, опубл. 27.10.2013 г.).

Недостатком данного устройства является низкая производительность обработки отверстий, вследствие быстрого изнашивания в области резких перепадов режущей кромки.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранное в качестве прототипа сверло, содержащее хвостовик, калибрующую и режущую части, с тремя режущими зубьями, каждый из которых состоит из трех участков: поперечной режущей кромки, подточки и режущей кромки на участке стружечной канавки (Патент US №9862036 В2, опубл. 09.01. 2018 г.).

Недостатком известной пластины, в том числе технической проблемой является низкая производительность обработки отверстий из-за не плавного перехода между участком подточки и режущей кромки на участке стружечной канавки, вследствие неравномерного распределения нагрузки на режущий зуб в процессе обработки сверлением.

В основу заявленной полезной модели был положен технический результат - повышение производительности обработки отверстий за счет равномерного распределения нагрузки вдоль всей режущей кромки путем достижения равномерно изменяющегося угла наклона режущей кромки на двух участках.

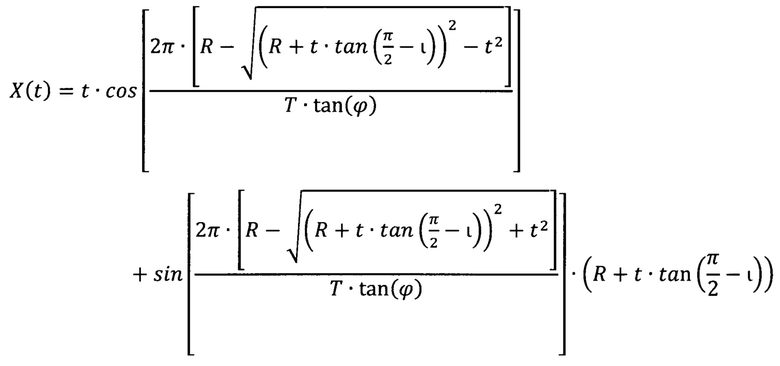

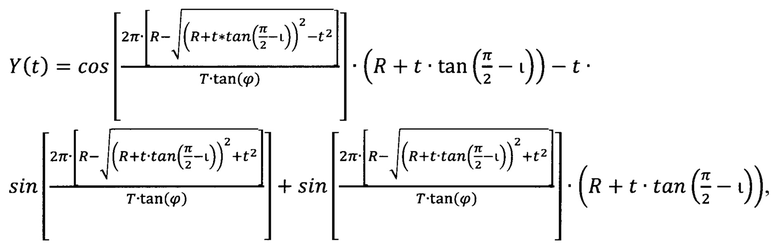

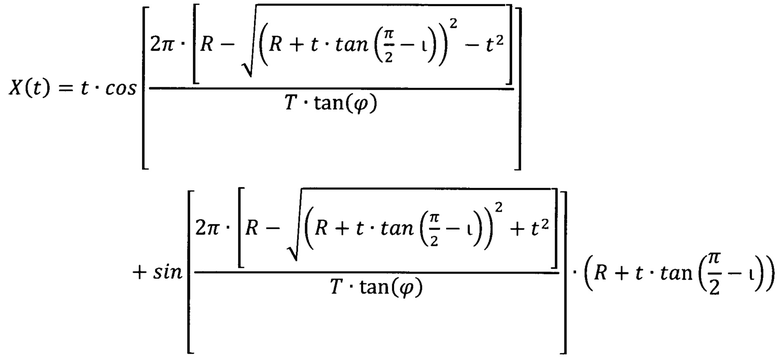

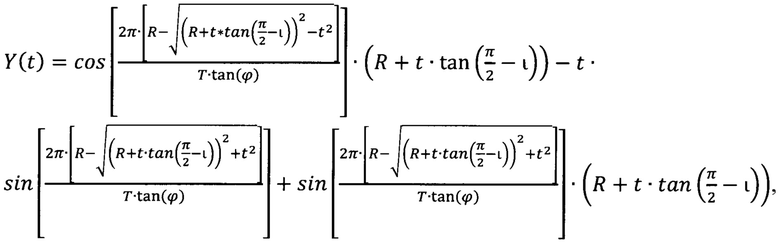

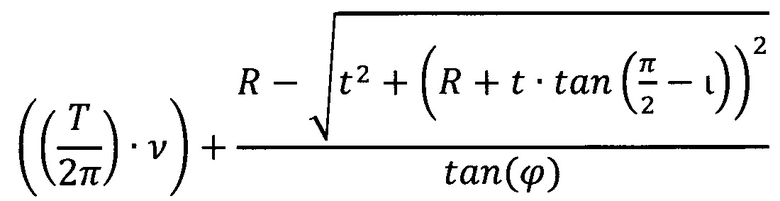

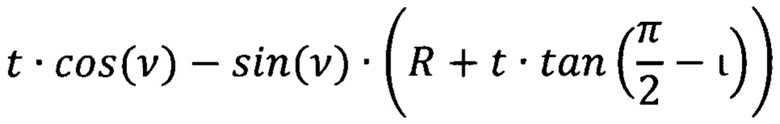

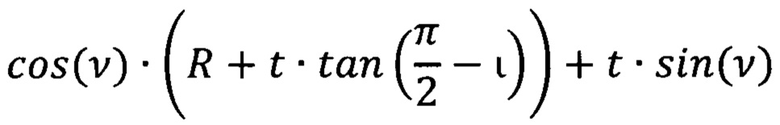

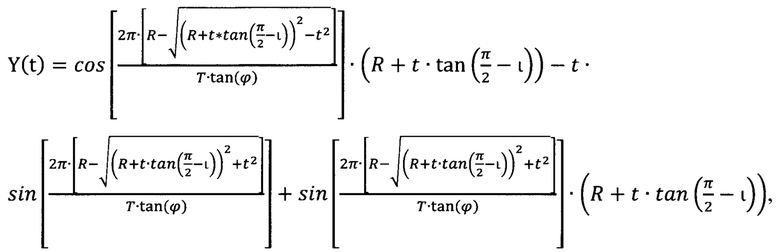

Технический результат достигается тем, что в сверле, содержащем хвостовик, калибрующую и режущую части с тремя режущими зубьями, имеющими стружечную канавку и режущую кромку на каждой, состоящую из двух участков и поперечной режущей кромки, профиль винтовой канавки в радиальном сечении определен по формуле:

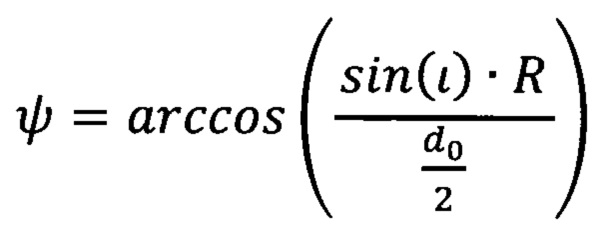

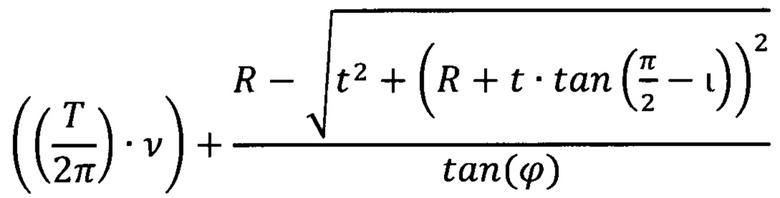

и его формой обеспечена прямолинейность на первом участке режущей кромки с углом ι относительно оси, принадлежащей конической производящей поверхности, и имеющей плавный переход в виде дуги окружности с радиусом ρ ко второму участку режущей кромки, расположенной под углом, определяемым уравнением:

Где:

t - взаимосвязующий параметр; R - радиус сверла; ι - угол между осью и режущей кромкой на первом участке; ϕ - угол в плане; Т - шаг винтовой стружечной канавки сверла.

Геометрия режущей кромки на первом участке определяется совокупностью рабочих элементов, среди которых существенную роль играет профиль стружечной канавки. Переход между двумя участками режущей кромкой выполняется с равномерно изменяющимся углом наклона режущей кромки, причем первый участок режущей кромки имеет прямолинейную форму, принадлежащий конической производящей поверхности, тем самым гарантируя постоянное значение угла наклона ι на всем участке. Прямолинейная форма режущей кромки на первом участке, плавный переход между первым и вторым участками, а также равномерно изменяющийся угол наклона режущей кромке на двух участках обеспечивает равномерное распределение нагрузки в процессе обработки отверстий вдоль всей режущей части. Благодаря равномерному распределению нагрузки на режущей части можно повысить величину подачи наоборот, увеличив тем самым производительность обработки отверстия.

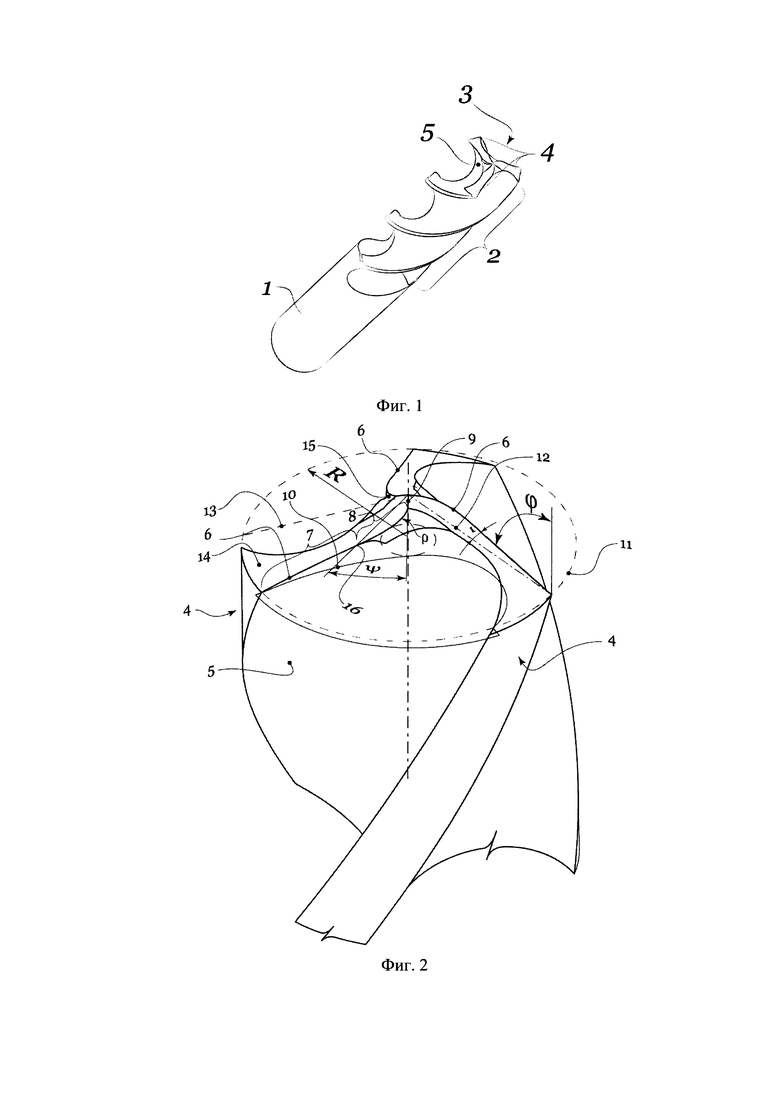

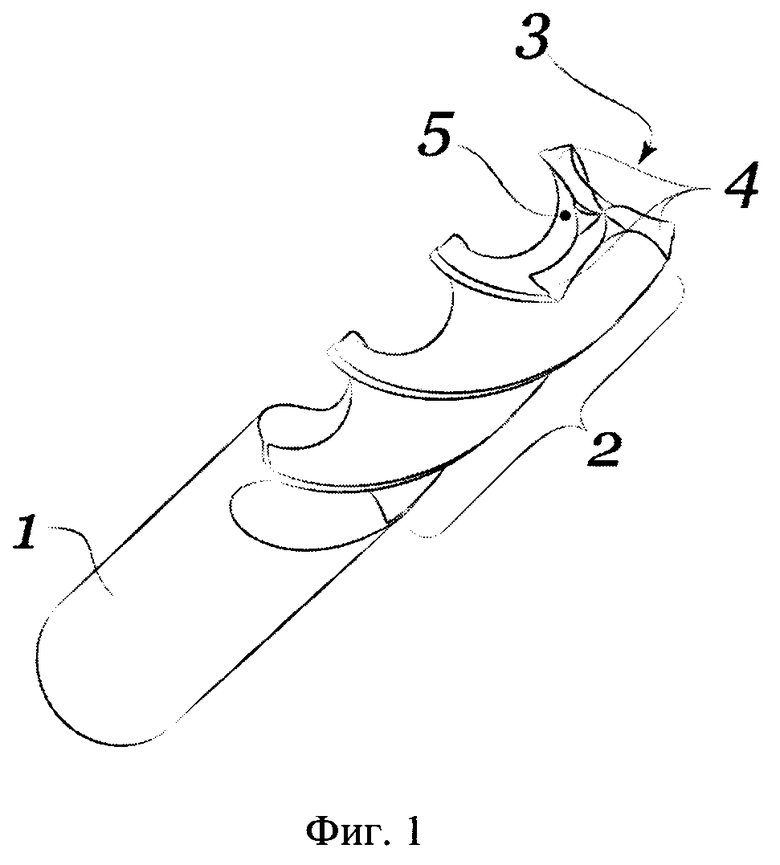

Изобретение поясняется графическими изображениями.

На фиг. 1 схематично изображено трехзубое сверло.

На фиг. 2 - увеличенный вид на режущую часть.

Сверло содержит хвостовик 1, калибрующую 2 и режущую 3 части с тремя режущими зубьями 4, имеющими стружечную канавку 5 и режущую кромку 6 на каждой, состоящую из двух участков 7, 8 и поперечной режущей кромки 9, в заявленном сверле профиль винтовой канавки 10 в радиальном сечении 11 определен по формуле:

и его формой обеспечена прямолинейность на первом участке 7 режущей кромки 6 с углом ι относительно оси 12, принадлежащей конической производящей поверхности 13, и имеющей плавный переход в виде дуги окружности с радиусом ρ ко второму участку 8 режущей кромки 6, расположенной под углом, определяемым уравнением:

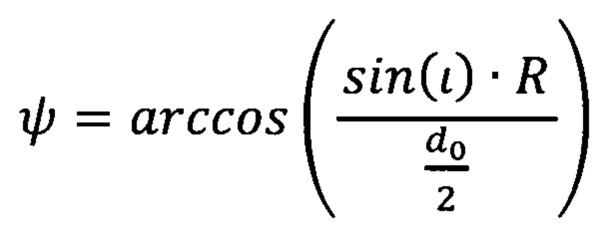

Где, t - взаимосвязующий параметр; R - радиус сверла; ι - угол между осью и режущей кромкой на первом участке; ϕ - угол в плане; Т - шаг винтовой стружечной канавки сверла ψ - угол наклона подточки.

Режущая кромка 6 первого из двух участков 7 сформирована пересечением задней поверхности 14 и поверхностью стружечной канавки 5, второй участок 8 режущей кромки 6 сформирован пересечением задней поверхности 14 и подточкой 15.

Условие существования прямолинейной режущей кромки на участке 7, принадлежащей конической производящей поверхности 13:

Тогда из формы кромки:

По оси X:

По оси Y:

По оси Z:

Получим:

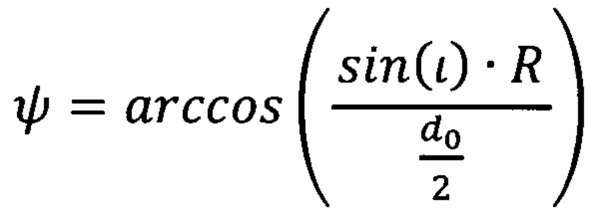

Определение угла наклона подточки ψ:

Расстояние до точки перехода 16 определяется по формуле:

sin(ι)⋅R

Тогда

из этого следует:

Сверло работает следующем образом.

Перед обработкой сверло закрепляется в инструментальный патрон (на рисунках не показан), который может быть цанговым, гидропатроном или термопатроном за хвостовик 1. Инструментальный патрон вместе с закрепленным в нем сверлом устанавливается в сверлильный станок или станок с ЧПУ (на рисунках не показан). При обработке трехзубое сверло совершает вращение вокруг оси и перемещается вдоль оси. Калибрующая часть 2 центрирует сверло в обрабатываемом отверстии. Режущие зубья 4 срезают материал, формируя цилиндрическое отверстие, отводя при этом образовывающуюся стружку (на рисунках не показан) по стружечным канавкам 5. Режущая кромка 6 состоит из двух участков 7, 8 и поперечной режущей кромки 9. Переход между двумя участками 7 и 8 выполняется специальным образом: в точке перехода 16 проекция режущей кромки 6 на плоскость перпендикулярную оси сверла на втором участке 8 касательна к первому участку 7 режущей кромки 6. Плавно изменяющийся угол наклона ι режущей кромки 6 на каждом из зубьев 4 предотвращает режущую часть 3 от зон концентраций напряжений. Зоны концентраций напряжений на режущей части 3 сверла вызывают повышенные силы резания, что приводит к ускоренному износу режущих кромок 6. Режущая кромка 6 с равномерно изменяющимся углом наклона ι по двум участкам 7 и 8 позволяет повысить подачу при обработки сверлением, вследствие равномерного распределения нагрузки на режущую часть 3 сверла, что приводит к повышению производительности обработки при сверлении.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - повышение производительности обработки сверлением за счет эффективного распределения нагрузки по режущей части.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для осуществления процесса обработки металлов методом сверления и используется для формообразования цилиндрических отверстий на деталях из различных металлов на сверлильных станках и станках с ЧПУ;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цельная концевая керамическая фреза | 2019 |

|

RU2725533C1 |

| Спиральное сверло | 1989 |

|

SU1632646A1 |

| Способ сверления отверстий и режущий инструмент для его осуществления | 1991 |

|

SU1816247A3 |

| Способ плоскостной заточки сверл | 1987 |

|

SU1505759A1 |

| Спиральное сверло | 1985 |

|

SU1256886A2 |

| ВЕРШИНА СВЕРЛА ДЛЯ СВЕРЛИЛЬНОГО ИНСТРУМЕНТА | 2007 |

|

RU2452597C2 |

| Сверло спиральное двухперовое | 1983 |

|

SU1133044A1 |

| Сверло | 1990 |

|

SU1808507A1 |

| МОДУЛЬНЫЙ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2446918C2 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

Изобретение относится к обработке материалов резанием, а именно к области лезвийной обработки металлов методом сверления на станках с ЧПУ, в частности к конструкциям трехзубых сверл. Сверло содержит хвостовик, калибрующую часть и режущую часть с тремя режущими зубьями, имеющими стружечную канавку и режущую кромку на каждом. Режущая кромка состоит из двух участков и поперечной режущей кромки. Профиль винтовой стружечной канавки в радиальном сечении определен по приведенным зависимостям из условия обеспечения прямолинейности на первом участке режущей кромки с углом ι относительно оси, принадлежащей конической производящей поверхности и имеющей плавный переход в виде дуги окружности с радиусом ρ ко второму участку режущей кромки, расположенной под углом, определяемым приведенным уравнением. Повышается производительность обработки отверстий за счет равномерного распределения нагрузки вдоль всей режущей кромки путем достижения равномерно изменяющегося угла наклона режущей кромки на двух участках. 2 ил.

Сверло, содержащее хвостовик, калибрующую часть и режущую часть с тремя режущими зубьями, имеющими винтовую стружечную канавку и режущую кромку на каждом, состоящую из двух участков и поперечной режущей кромки, отличающееся тем, что профиль винтовой стружечной канавки в радиальном сечении определен по зависимостям

из условия обеспечения прямолинейности на первом участке режущей кромки с углом ι относительно оси, принадлежащей конической производящей поверхности и имеющей плавный переход в виде дуги окружности с радиусом ρ ко второму участку режущей кромки, расположенному под углом, определяемым уравнением

,

,

где t - взаимосвязующий параметр;

R - радиус сверла;

ι - угол между осью и режущей кромкой на первом участке;

ϕ - угол в плане;

Т - шаг винтовой стружечной канавки сверла.

| US 9862036 B2, 09.01.2018 | |||

| Малевский Н.П | |||

| и др | |||

| Профилирование стружечных канавок спиральных сверл | |||

| Вестник МГТУ им.Н.Э.Баумана | |||

| Серия "Машиностроение", 2009, N1, с.100-114 | |||

| Домнин П.В | |||

| Разработка процесса формообразования фасонных винтовых поверхностей инструментов на основе применения стандартных концевых и торцевых фрез | |||

| Автореферат |

Авторы

Даты

2023-02-14—Публикация

2021-12-23—Подача