Фиг1

Изобретение относится к области обработки металлов резанием и может быть использовано при сверлении отверстий в труднообрабатываемых ма- териалах.

- Цель изобретения - повышение стойкости инструмента,

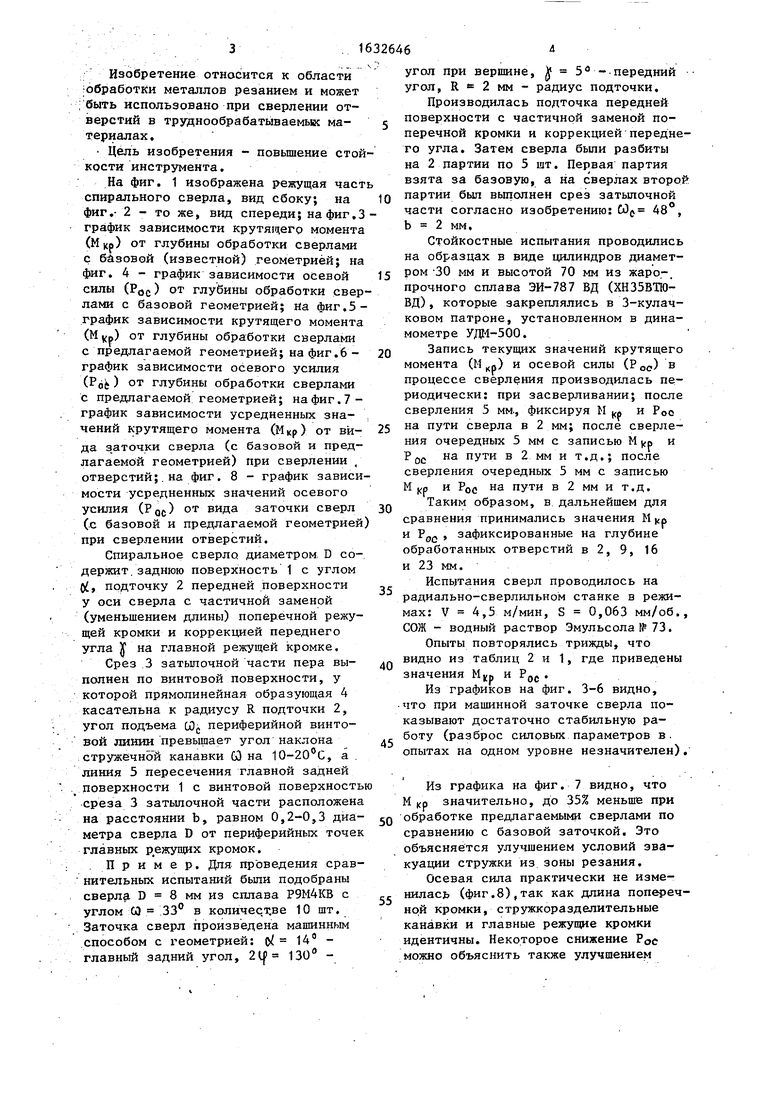

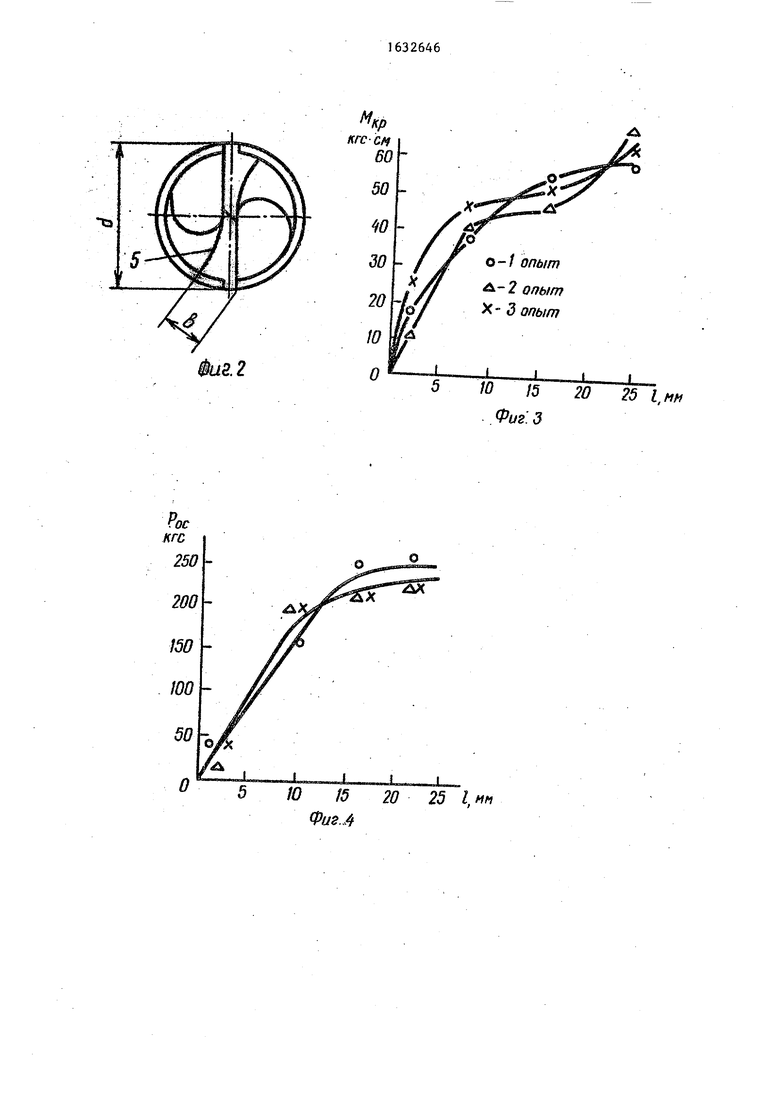

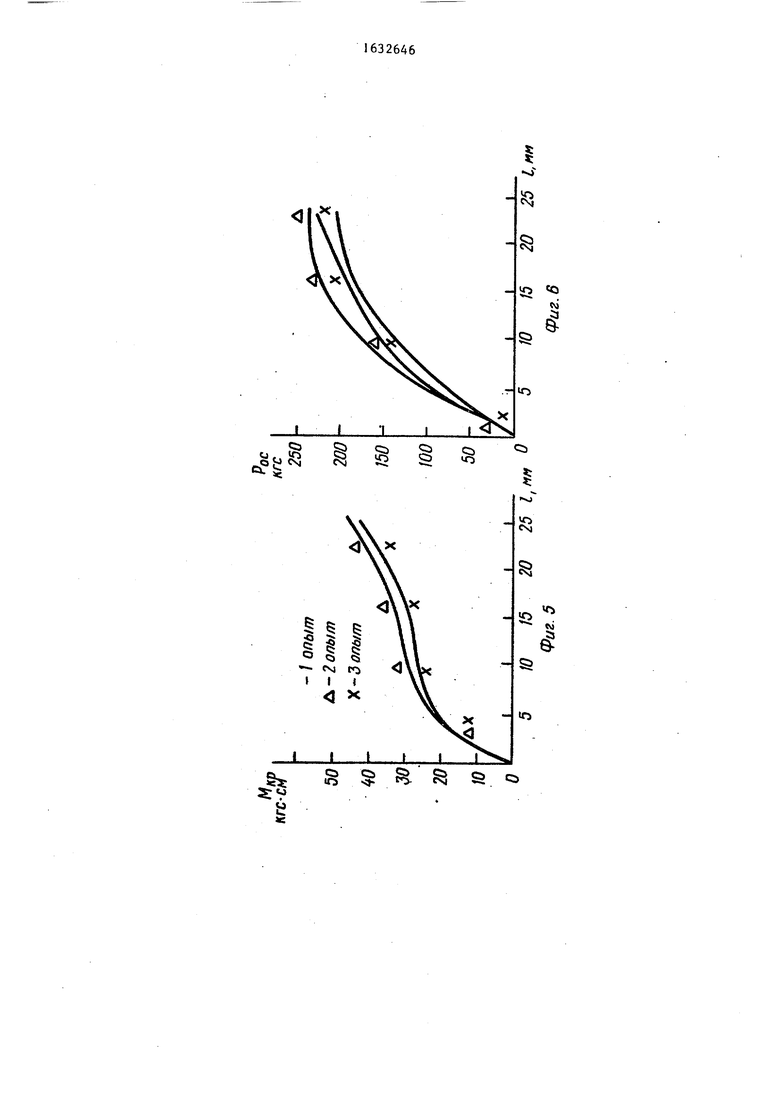

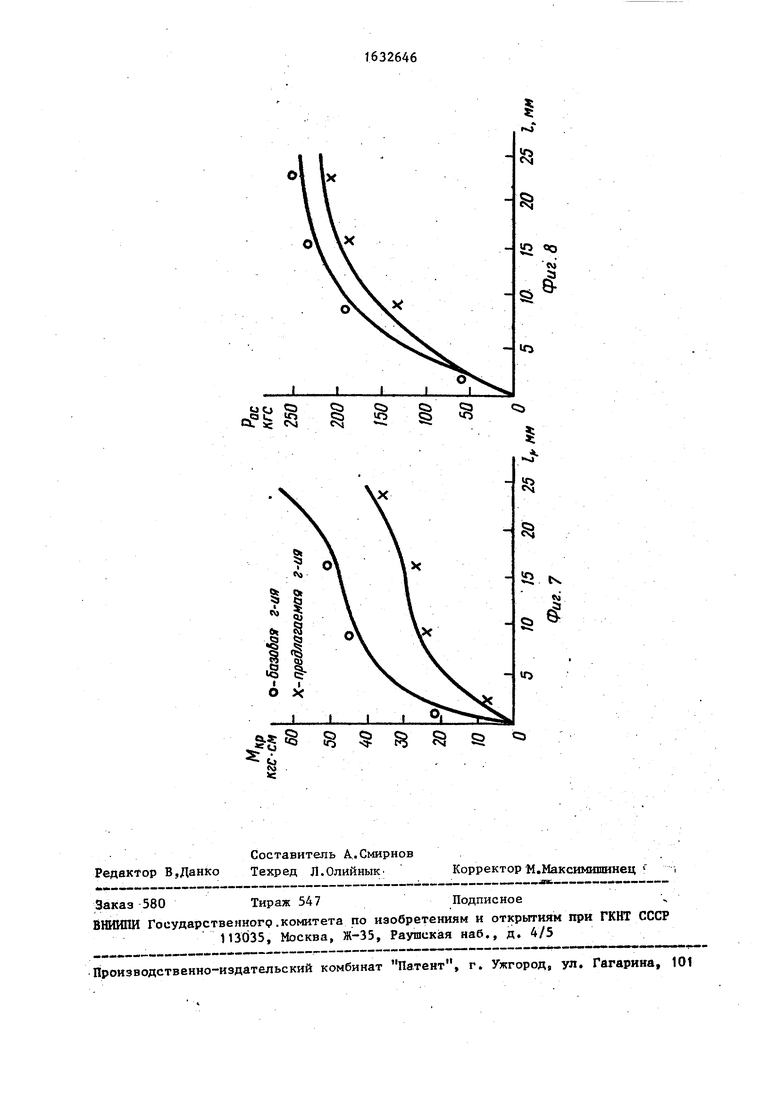

На фиг. 1 изображена режущая част спирального сверла, вид сбоку; на фиг,- 2 - то же, вид спереди; на фиг.3 график зависимости крутящего момента (МКр) от глубины обработки сверлами с базовой (известной) геометрией; на фиг. 4 - график зависимости осевой силы (Рос) от глубины обработки сверлами с базовой геометрией; На фиг. 5- график зависимости крутящего момента (М кр) от глубины обработки сверлами с предлагаемой геометрией; на фиг.6 - график зависимости осевого усилия (Pot) от глубины обработки сверлами с предлагаемой геометрией; на фиг. 7- график зависимости усредненных значений крутящего момента (Мкр) от ви- да заточки сверла (с базовой и предлагаемой геометрией) при сверлении , отверстий; на фиг. 8 - график зависимости усредненных значений осевого усилия (Рос) от вида заточки сверл (с базовой и предлагаемой геометрией при сверлении отверстий.

Спиральное сверло диаметром D содержит заднюю поверхность 1 с углом фЈ, подточку 2 передней поверхности у оси сверла с частичной заменой (уменьшением длины) поперечной режущей кромки и коррекцией переднего угла у на главной режущей кромке.

Срез 3 затылочной части пера вы- полней по винтовой поверхности, у которой прямолинейная образующая 4 касательна к радиусу R подточки 2, угол подъема СОС периферийной винтовой линии превышает угол наклона стружечной канавки О на Ю-20°С, а линия 5 пересечения главной задней поверхности 1 с винтовой поверхность среза 3 затылочной части расположена на расстоянии Ь, равном 0,2-0,3 диа- метра сверла D от периферийных точек главных режущих кромок.

Пример. Для проведения сравнительных испытаний были подобраны сверла D 8 мм из сплава Р9М4КВ с углом СО 33° в количестве 10 шт. Заточка сверл произведена машинным способом с геометрией: 14° - главный задний угол, 2Ц 130° угол при вершине, ft - 5° - передний угол, R te 2 мм - радиус подточки.

Производилась подточка передней поверхности с частичной заменой поперечной кромки и коррекцией переднего угла. Затем сверла были разбиты на 2 партии по 5 шт. Первая партия взята за базовую, а на сверлах второй партии был выполнен срез затылочной части согласно изобретению: СОС 48°, b 2 мм,

Стойкостные испытания проводились на образцах в виде цилиндров диаметром 30 мм и высотой 70 мм из жаро-, прочного сплава ЭИ-787 ВД (ХН35ВТЮ- ВД), которые закреплялись в 3-кулач- ковом патроне, установленном в динамометре УДМ-500.

Запись текущих значений крутящего момента (II к«) и осевой силы (Р 00) в процессе сверления производилась периодически: при засверливании; после сверления 5 мм, фиксируя II «« и Р0о на пути сверла в 2 мм; после сверления очередных 5 мм с записью М р и Р ос на пути в 2 мм и т.д.; после сверления очередных 5 мм с записью

М

КР

и Р00 на пути в 2 мм и т.д.

Таким образом, в дальнейшем для

сравнения принимались значения М

кр

и Рос , зафиксированные на глубине обработанных отверстий в 2, 9, 16 и 23 мм.

Испытания сверл проводилось на радиально-сверлильном станке в режимах: V 4,5 м/мин, S 0,063 мм/об. СОЖ - водный раствор Эмульсола№ 73.

Опыты повторялись трижды, что видно из таблиц 2 и 1, где приведены значения MK и РОС .

Из графиков на фиг. 3-6 видно, что при машинной заточке сверла показывают достаточно стабильную работу (разброс силовых параметров в опытах на одном уровне незначителен)

Из графика на фиг. 7 видно, что

М

кр

значительно, до 35% меньше при

обработке предлагаемыми сверлами по сравнению с базовой заточкой. Это объясняется улучшением условий эвакуации стружки из зоны резания.

Осевая сила практически не изменилась (фиг.8),так как длина попереной кромки, стружкоразделительные канавки и главные режущие кромки идентичны. Некоторое снижение Рос можно объяснить также улучшением

условий транспортировки стружки в привершинной зоне,

Значения крутящего момента на различных глубинах обрабатываемого отверстия приведены в табл. 1.

Значения осевой силы на различн глубинах обрабатываемого отверстия приведены в табл. 2.

Проведенные в производственных условиях испытания показали, что применение твердосплавных сверл диаметром 7-13 мм с предлагаемой геометрией повышает стойкость в 2 3 раза, а быстрорежущих сверл диаметром 8-26 мм - в 1,5-2 раза.

Формула

зобретения

Спиральное сверло, содержащее хвостовик и рабочую часть со стружеч10

6326466

ными канавками, заточкой по задней поверхности, срезанной затылочной частью пера и подточкой передней поверхности у оси сверла, отличающееся тем, что, с целью повышения стойкости при обработке вязких труднообрабатываемых материалов,срез затылочной части пера выполнен по винтовой поверхности, у которой прямолинейная образующая касательна к радиусу подточки, а угол подъема ее периферийной винтовой линии превышает угол наклона стружечной канавки 15, на 10-20°, при этом линия пересечения главной задней поверхности с винтовой поверхностью среза затылочной части расположена от периферийной точки главной режущей кромки на расстоянии, равном 0,2-0,3 диаметра сверла.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверло | 1990 |

|

SU1808507A1 |

| Сверло спиральное двухперовое | 1983 |

|

SU1133044A1 |

| Способ плоскостной заточки сверл | 1987 |

|

SU1505759A1 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

| Способ сверления отверстий и режущий инструмент для его осуществления | 1991 |

|

SU1816247A3 |

| ВЕРШИНА СВЕРЛА ДЛЯ СВЕРЛИЛЬНОГО ИНСТРУМЕНТА | 2007 |

|

RU2452597C2 |

| Сверло с подточкой поперечной режущей кромки | 1982 |

|

SU1065109A1 |

| Сверло | 1983 |

|

SU1103960A1 |

| СВЕРЛО | 2012 |

|

RU2566700C2 |

| Способ определения износа сверла | 1986 |

|

SU1370521A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при обработке отверстий спиральными сверлами в труднообрабатываемых материалах. Целью изобретения является повышение стойкости инструмента. Спиральное сверло диаметром D содержит заднюю поверхность 1 с углом оЈ , подточку 2 передней поверхности у оси сверла. Срез 3 затылочной части пера выполнен по винтовой поверхности, у которой прямолинейная образующая 4 касательна к радиусу R подточки 2, угол подъема GJt периферийной винтовой линии превышает угол наклона (0 стружечной канавки на Ю...200, а линия пересечения 5 главной задней поверхности 1 с винтовой поверхностью среза 3 затылочной части расположена на расстоянии Ь, равном 0,2...0,3 диаметра D сверла от периферийных точек главных режущих кромок . 8 ил., 2 табл. S

Таблица 1

.2

25 I, MM

25 I. мм

I

tj,, 1Г5

ceg

§

§ 5:

53

g

$

S3

«2 «о

Cvj

I

IO

55

§

55

I

jo

fvj

T

O cvi

5

1Г5

§ % $

ca

rv

| Спиральное сверло | 1977 |

|

SU663501A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-01—Подача