Область техники

Изобретение относится к области получения бромида натрия, в частности к способу получения бромида натрия.

Описание уровня техники

Бромид натрия представляет собой неорганическое соединение, которое может быть использовано в светочувствительной, парфюмерной, полиграфической и красильной промышленности и т.д. Он также может быть использован для обнаружения следов кадмия, производства бромидов, неорганического и органического синтеза, производства фотобумаги и т.д. В настоящее время для получения бромида натрия обычно используют способ нейтрализации бромистоводородной кислоты и гидроксида натрия или используют гидроксид натрия для поглощения брома с получением бромида натрия, но в обоих вышеупомянутых способах получают побочный продукт в виде примеси бромата натрия, и бромат натрия подлежит удалению путем восстановления угольной пылью, что значительно увеличивает сложность процесса, а также продлевает технологический цикл и повышает затраты, а бромат натрия, который плохо поддается обработке и удалению, также снижает качество продукта бромида натрия.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая задача, решаемая настоящим изобретением, заключается в устранении недостатков предшествующего уровня техники и обеспечении способа получения бромида натрия, в котором бром извлекают из рассола, обеспечена низкая стоимость сырья, обеспечен короткий период реакции, исключено одновременное образование в ходе реакции бромата натрия и других примесей и обеспечено относительно высокое качество продукта бромида натрия.

Для решения вышеупомянутых технических задач предложено следующее техническое решение согласно настоящему изобретению:

Способ получения бромида натрия включает следующие этапы:

А: Газообразный хлор и бромсодержащий рассол смешивают в статическом смесителе с образованием окисляющей жидкости;

В: Окисляющую жидкость продувают воздухом в продувной башне после распыления с получением бромсодержащего воздуха и отработанного продувочного рассола;

С: В абсорбционную колонну первой ступени, абсорбционную колонну второй ступени и абсорбционную колонну третьей ступени соответственно вводят раствор формиата натрия в качестве абсорбирующей жидкости, а бромсодержащий воздух выпускают из верхней части продувной башни, и он затем последовательно поступает в соединенные абсорбционную колонну первой ступени, абсорбционную колонну второй ступени и абсорбционную колонну третьей ступени, бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью поочередно на каждой ступени абсорбционной колонны с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а абсорбирующая жидкость из абсорбционной колонны третьей ступени перетекает по трубопроводу в абсорбционную колонну второй ступени, абсорбирующая жидкость из абсорбционной колонны второй ступени перетекает по трубопроводу в абсорбционную колонну первой ступени;

D: Раствор гидроксида натрия вводят в абсорбционную колонну первой ступени для регулировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени выводят в резервуар для хранения абсорбирующей жидкости путем переливания, затем абсорбирующую жидкость в резервуаре перекачивают в очистительный бак с определенной скоростью потока, и в очистительный бак вводят водный аммиак для регулировки цветности абсорбирующей жидкости в очистительном баке, после чего ее фильтруют с получением надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, центрифугируют в центрифуге с получением твердого бромида натрия, причем маточный раствор представляет собой жидкий бромид натрия.

Предпочтительно, абсорбционная колонна третьей ступени соединена с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости.

Предпочтительно, концентрация раствора формиата натрия в резервуаре для подготовки формиата натрия составляет 20-25%.

Предпочтительно, абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени снабжены самоциркуляционными распылительными насосами, причем соотношение скоростей потоков газа и жидкости входящего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет от 50:1 до 70:1.

Предпочтительно, на этапе В в отработанный продувочный рассол добавляют гидроксид натрия, доводят рН до 7,0-8,0 и выпаривают соль, или рН доводят до исходного значения бромсодержащего рассола для возвратной подачи.

Предпочтительно, на этапе А соотношение хлора, содержащегося в газообразном хлоре, поддерживают на уровне от 103% до 105%.

Предпочтительно, на этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой при поступлении в продувную башню окисляющей жидкости составляет от 150:1 до 200:1.

Предпочтительно, на этапе D добавляют гидроксид натрия для доведения рН абсорбирующего раствора до 7-8.

Предпочтительно, на этапе Е, при концентрировании надосадочной жидкости в двухкорпусном испарителе, температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 78-82°С, а температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 68-72°С.

Предпочтительно, после поглощения брома из бромсодержащего воздуха на этапе С, остаточный воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора в качестве источника энергии для продувки брома в окисляющей жидкости.

Принцип получения бромида натрия согласно настоящему изобретению заключается в следующем:

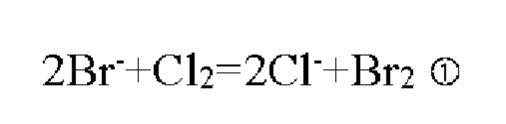

Окисление рассола:

Хлор добавляют в бромсодержащий рассол для окисления с получением окисляющей жидкости по формуле реакции:

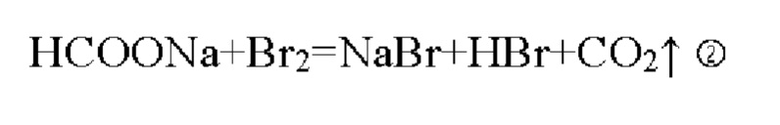

Поглощение брома формиатом натрия:

Раствор формиата натрия используют для поглощения брома с целью получения смешанного раствора бромида натрия и бромистоводородной кислоты по формуле реакции:

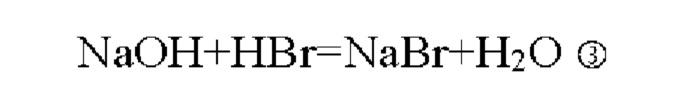

Нейтрализация бромистоводородной кислоты:

Гидроксид натрия используют для обеспечения реакции с бромистоводородной кислотой, полученной по формуле (2), с целью получения бромида натрия по формуле:

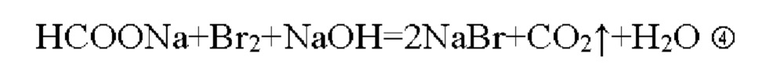

Формула реакции после завершения вышеуказанной реакции:

Краткое описание технологического процесса:

1. Процесс обработки рассола: Рассол в резервуаре подают в трубопровод посредством насоса и смешивают с газообразным хлором в статическом смесителе с образованием окисляющей жидкости. Окисляющая жидкость через окислительную колонну поступает в верхнюю часть продувной башни. Окисляющая жидкость с верхней части продувной башни распыляется вниз и находится в противоточном контакте с воздухом, нагнетаемым в нижнюю часть продувной башни. Содержащийся в окисляющей жидкости бром подвергается продувке а окисляющая жидкость преобразуется в отработанный продувочный рассол, который выводят из нижней части основания продувной башни. К отработанному продувочному рассолу по каплям добавляют едкий натрий, регулируют значение рН отработанного рассола до требуемого значения, после чего его подают на следующий процесс.

2. Процесс обработки брома: Бром в окисляющей жидкости продувают с получением бромсодержащего воздуха, который выводят из верхней части продувной башни, после чего бромсодержащий воздух поступает в абсорбционную колонну первой ступени. В абсорбционной колонне первой ступени бром из воздуха поглощается жидким формиатом натрия с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну второй ступени, а затем сходным образом поступает в абсорбционную колонну третьей ступени до тех пор, пока бром не будет полностью поглощен.

3. Процесс абсорбции формиатом натрия: раствор формиата натрия определенной концентрации впрыскивают в абсорбционную колонну третьей ступени с определенной скоростью потока в качестве абсорбента, и формиат натрия в качестве абсорбирующей жидкости распыляют путем циркуляторного распыления посредством самоциркуляционного распылительного насоса. После абсорбции в абсорбционной колонне третьей ступени не полностью абсорбированного брома формиат натрия за счет разности потенциалов перетекает в абсорбционную колонну второй ступени и идентичный процесс происходит в абсорбционной колонне второй ступени. Абсорбирующая жидкость перетекает в абсорбционную колонну первой ступени. Контролируют показатели абсорбирующей жидкости на первой ступени для удовлетворения производственных требований. Полностью прореагировавшую абсорбирующую жидкость переливают в резервуар для хранения абсорбирующей жидкости.

4. Процесс очистки абсорбирующей жидкости: Абсорбирующую жидкость из резервуара для хранения абсорбирующей жидкости перекачивают в очистительный бак посредством насоса для абсорбирующей жидкости, и в очистительный бак добавляют определенное количество водного аммиака для обеспечения реакции со свободным бромом в растворе с целью удаления свободного брома. После регулировки цветности проводят фильтрацию с получением надосадочной жидкости.

5. Процесс концентрации раствора бромида натрия и кристаллизации: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса двух корпусного испарителя. В двухкорпусном испарителе используют нагревание паром, и при достижении во втором корпусе испарителя соотношения количества твердого тела к жидкости 3:1 материал из второго корпуса испарителя переносят в центрифугу, и в то же время материал из первого корпуса испарителя переносят во второй корпус испарителя для восполнения уровня жидкости, и раствор бромида натрия концентрируют и пропускают через центрифугу. Твердый бромид натрия получают центрифугированием, а маточный раствор после центрифугирования реализуют в виде жидкого продукта.

Полученные в результате внедрения указанной технической схемы полезные эффекты настоящего изобретения заключаются в следующем:

1. Бромсодержащий рассол непосредственно используют в качестве сырья с обеспечением низкой стоимости.

2. Для абсорбции продутого брома используют три соединенные абсорбционные колонны, в результате чего абсорбция брома является более полной, что позволяет избежать излишней траты сырья, а также предотвратить попадание неабсорбированного брома в воздух и загрязнение окружающей среды.

3. Вентилятор, являющийся источником энергии для введения бромсодержащего воздуха в абсорбционную колонну, также обеспечивает энергию для продувки брома в окисляющей жидкости. Весь цикл замкнут, и бром не выходит во внешнюю среду, и при этом бром может быть рециркулирован и абсорбирован. Улучшен выход продукта.

4. В продукте не содержится бромат натрия и другие примеси, процесс упрощен, а технологический цикл укорочен.

5. При использовании формиата натрия в качестве абсорбента после реакции образуются бромид натрия и бромистоводородная кислота, а бромат натрия плохо подвергающийся удалению в процессе не образуется, и продукт имеет более высокую степень чистоты.

Краткое описание чертежей

Настоящее изобретение дополнительно описано ниже со ссылкой на сопутствующие чертежи и в контексте вариантов реализации.

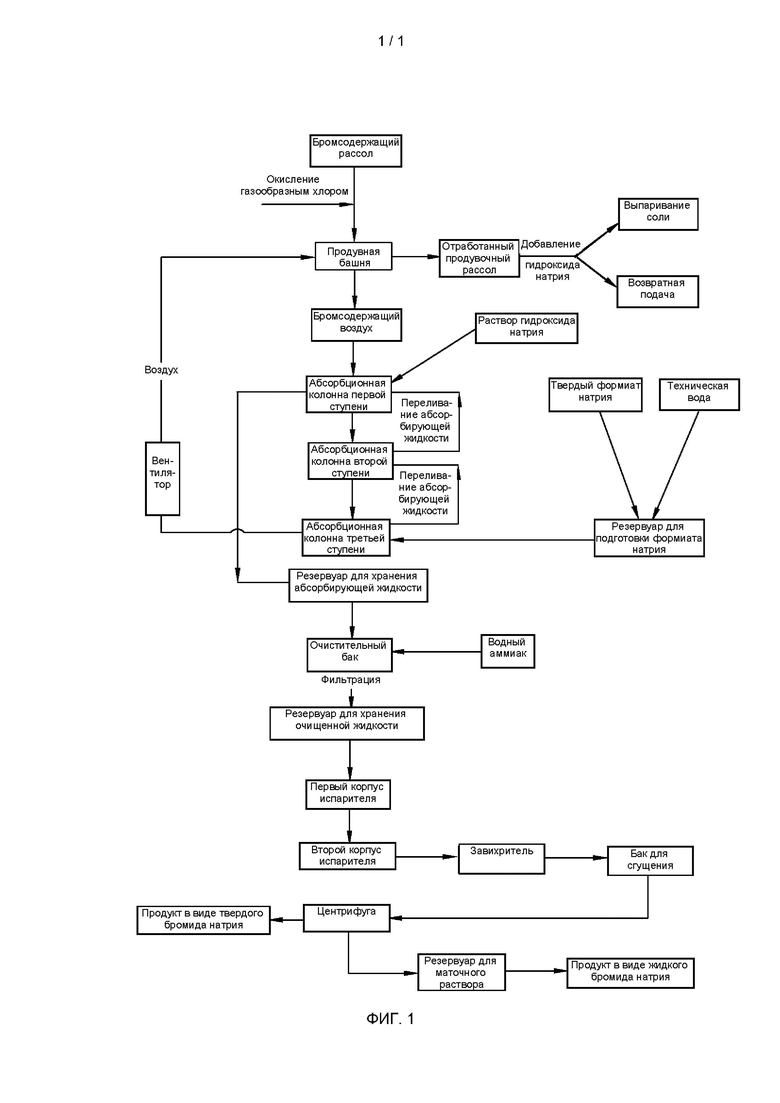

На Фигуре №1 показана блок-схема процесса по одному варианту реализации настоящего изобретения.

Осуществление изобретения

Настоящее изобретение дополнительно описано ниже со ссылкой на Фигура №1 и различные варианты реализации.

Пример 1

Способ получения бромида натрия включает следующие этапы:

А: Газообразный хлор используют для окисления бромсодержащего рассола с целью получения окисляющей жидкости, а соотношение хлора, содержащегося в газообразном хлоре, поддерживают на уровне 103%;

В: окисляющую жидкость вводят в продувную башню сверху посредством распылительного устройства, и она находится в противоточном контакте с воздухом, вдуваемым в нижнюю часть продувной башни. После продувки содержащегося в окисляющей жидкости брома и смешивания с воздухом образуется бромсодержащий воздух. После продувания брома окисляющая жидкость преобразуется в отработанный продувочный рассол, который выводят из нижней части основания продувной башни;

С: Бромсодержащий воздух выводят из верхней части продувной башни, и он затем поступает в абсорбционную колонну первой ступени. В абсорбционной колонне первой ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты. Неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну второй ступени. В абсорбционной колонне второй ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну третьей ступени до полного поглощения брома. После завершения поглощения брома воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора, являющегося источником энергии для продувки брома в окисляющей жидкости;

D: Раствор гидроксида натрия заливают в абсорбционную колонну первой ступени для корректировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени до 7-8, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени переливают в резервуар для хранения абсорбирующей жидкости. Абсорбирующую жидкость в резервуаре для хранения абсорбирующей жидкости затем перекачивают в очистительный бак с определенной скоростью потока, и в очистительный бак вводят водный аммиак для регулировки цветности абсорбирующей жидкости в очистительном баке, после чего фильтруют с получением надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, твердый бромид натрия получают центрифугированием в центрифуге, а маточный раствор после центрифугирования представляет собой жидкий бромид натрия.

Абсорбционная колонна третьей ступени соединена с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости, причем абсорбирующая жидкость в абсорбционной колонне третьей ступени по трубопроводу перетекает в абсорбционную колонну второй ступени, а абсорбционная жидкость в абсорбционной колонне второй ступени по трубопроводу перетекает в абсорбционную колонну первой ступени.

Концентрация раствора формиата натрия в резервуаре для подготовки формиата натрия составляет 20%.

Абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени в равной степени оснащены самоциркуляционными распылительными насосами, а соотношение скоростей потоков газа и жидкости поступающего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет 50:1.

На этапе В в продувочный рассол добавляют гидроксид натрия и доводят рН до 7,0-8,0 для выпаривания соли или рН доводят до значения исходного бромсодержащего рассола для возвратной подачи.

На этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой в продувной башне окисляющей жидкости составляет 150:1.

На этапе Е, при концентрировании надосадочной жидкости в двухкорпусном испарителе, температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 78°С, температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 68°С, и при достижении во втором корпусе испарителя соотношения количества твердого тела к жидкости 3:1 материал из второго корпуса испарителя переносят в центрифугу, и в то же время материал из первого корпуса испарителя переносят во второй корпус испарителя для восполнения уровня жидкости в нем.

Пример 2

Способ получения бромида натрия включает следующие этапы:

А: Газообразный хлор используют для окисления бромсодержащего рассола с образованием окисляющей жидкости, а соотношение хлора, содержащегося в газообразном хлоре, поддерживают на уровне 105%;

В: окисляющую жидкость вводят в продувную башню сверху посредством распылительного устройства, и она находится в противоточном контакте с воздухом, вдуваемым в нижнюю часть продувной башни. После продувки содержащегося в окисляющей жидкости брома и смешивания с воздухом образуется бромсодержащий воздух. После продувки брома окисляющая жидкость преобразуется в отработанный продувочный рассол, который выводят из нижней части основания продувной башни;

С: Бромсодержащий воздух выводят из верхней части продувной башни, и он затем поступает в абсорбционную колонну первой ступени. В абсорбционной колонне первой ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты. Неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну второй ступени. В абсорбционной колонне второй ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну третьей ступени до полного поглощения брома. После завершения поглощения брома воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора, являющегося источником энергии для продувки брома в окисляющей жидкости;

D: Раствор гидроксида натрия заливают в абсорбционную колонну первой ступени для корректировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени до 7-8, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени переливают в резервуар для хранения абсорбирующей жидкости. Абсорбирующую жидкость в резервуаре для хранения абсорбирующей жидкости затем перекачивают в очистительный бак с определенной скоростью потока, и в очистительный бак вводят водный аммиак для регулировки цветности абсорбирующей жидкости в очистительном баке, после чего фильтруют с получением надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, твердый бромид натрия получают центрифугированием в центрифуге, а маточный раствор после центрифугирования представляет собой жидкий бромид натрия.

Абсорбционная колонна третьей ступени соединена с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости, причем абсорбирующая жидкость в абсорбционной колонне третьей ступени перетекает в абсорбционную колонну второй ступени по трубопроводу, а абсорбционная жидкость в абсорбционной колонне второй ступени по трубопроводу перетекает в абсорбционную колонну первой ступени.

Концентрация раствора формиата натрия в резервуаре для подготовки формиата натрия составляет 22%.

Абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени в равной степени оснащены самоциркуляционными распылительными насосами, а соотношение скоростей потоков газа и жидкости поступающего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет 50:1.

На этапе В в продувочный рассол добавляют гидроксид натрия и доводят рН до 7,0-8,0 для выпаривания соли или рН доводят до значения исходного бромсодержащего рассола для возвратной подачи.

На этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой в продувной башне окисляющей жидкости составляет 150:1.

На этапе Е, при концентрировании надосадочной жидкости в двухкорпусном испарителе, температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 78°С, температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 68°С, и при достижении во втором корпусе испарителя соотношения количества твердого тела к жидкости 3:1 материал из второго корпуса испарителя переносят в центрифугу, и в то же время материал из первого корпуса испарителя переносят во второй корпус испарителя для восполнения уровня жидкости в нем.

Пример 3

Способ получения бромида натрия включает следующие этапы:

А: Газообразный хлор используют для окисления бромсодержащего рассола с целью получения окисляющей жидкости, а соотношение хлора, содержащегося в газообразном хлоре, поддерживают на уровне 105%;

В: окисляющую жидкость вводят в продувную башню сверху посредством распылительного устройства, и она находится в противоточном контакте с воздухом, вдуваемым в нижнюю часть продувной башни. После продувки содержащегося в окисляющей жидкости брома и смешивания с воздухом образуется бромсодержащий воздух. После продувки брома окисляющая жидкость преобразуется в отработанный продувочный рассол, который выводят из нижней части основания продувной башни;

С: Бромсодержащий воздух выводят из верхней части продувной башни, и он затем поступает в абсорбционную колонну первой ступени. В абсорбционной колонне первой ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты. Неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну второй ступени. В абсорбционной колонне второй ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну третьей ступени до полного поглощения брома. После завершения поглощения брома воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора, являющегося источником энергии для продувки брома в окисляющей жидкости;

D: Раствор гидроксида натрия заливают в абсорбционную колонну первой ступени для корректировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени до 7-8, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени переливают в резервуар для хранения абсорбирующей жидкости. Абсорбирующую жидкость в резервуаре для хранения абсорбирующей жидкости затем перекачивают в очистительный бак с определенной скоростью потока, и в очистительный бак вводят водный аммиак для регулировки цветности абсорбирующей жидкости в очистительном баке, после чего фильтруют с образованием надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, твердый бромид натрия получают центрифугированием в центрифуге, а маточный раствор представляет собой жидкий бромид натрия.

Абсорбционная колонна третьей ступени соединена с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости, причем абсорбирующая жидкость в абсорбционной колонне третьей ступени по трубопроводу перетекает в абсорбционную колонну второй ступени, а абсорбционная жидкость в абсорбционной колонне второй ступени по трубопроводу перетекает в абсорбционную колонну первой ступени.

Концентрация раствора формиата натрия в резервуаре для подготовки формиата натрия составляет 25%.

Абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени в равной степени оснащены самоциркуляционными распылительными насосами, а соотношение скоростей потоков газа и жидкости поступающего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет 50:1.

На этапе В в продувочный рассол добавляют гидроксид натрия и доводят рН до 7,0-8,0 для выпаривания соли или рН доводят до значения исходного бромсодержащего рассола для возвратной подачи.

На этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой в продувной башне окисляющей жидкости составляет 150:1.

На этапе Е, при концентрировании надосадочной жидкости в двухкорпусном испарителе, температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 78°С, температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 68°С, и при достижении во втором корпусе испарителя соотношения количества твердого тела к жидкости 3:1, материал из второго корпуса испарителя переносят в центрифугу, и в то же время материал из первого корпуса испарителя переносят во второй корпус испарителя для восполнения уровня жидкости в нем.

Пример 4

Способ получения бромида натрия включает следующие этапы:

А: Газообразный хлор используют для окисления бромсодержащего рассола с целью получения окисляющей жидкости, а соотношение хлора, содержащегося в газообразном хлоре, поддерживают на уровне 105%;

В: окисляющую жидкость вводят в продувную башню сверху посредством распылительного устройства, и она находится в противоточном контакте с воздухом, вдуваемым в нижнюю часть продувной башни. После продувки содержащегося в окисляющей жидкости брома и смешивания с воздухом образуется бромсодержащий воздух. После продувки брома окисляющая жидкость преобразуется в отработанный продувочный рассол, который выводят из нижней части основания продувной башни;

С: Бромсодержащий воздух выводят из верхней части продувной башни, и он затем поступает в абсорбционную колонну первой ступени. В абсорбционной колонне первой ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты. Неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну второй ступени. В абсорбционной колонне второй ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну третьей ступени до полного поглощения брома. После завершения поглощения брома воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора, являющегося источником энергии для продувки брома в окисляющей жидкости;

D: Раствор гидроксида натрия заливают в абсорбционную колонну первой ступени для корректировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени до показаний 7-8, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени переливают в резервуар для хранения абсорбирующей жидкости. Абсорбирующую жидкость в резервуаре для хранения абсорбирующей жидкости затем перекачивают в очистительный бак с определенной скоростью потока, и в очистительный бак вводят водный аммиак для регулировки цветности абсорбирующей жидкости в очистительном баке, после чего фильтруют с получением надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, твердый бромид натрия получают центрифугированием в центрифуге, а маточный раствор после центрифугирования представляет собой жидкий бромид натрия.

Абсорбционная колонна третьей ступени соединена с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости, причем абсорбирующая жидкость в абсорбционной колонне третьей ступени по трубопроводу перетекает в абсорбционную колонну второй ступени, а абсорбционная жидкость в абсорбционной колонне второй ступени перетекает по трубопроводу в абсорбционную колонну первой ступени.

Концентрация раствора формиата натрия в резервуаре для подготовки формиата натрия составляет 25%.

Абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени в равной степени оснащены самоциркуляционными распылительными насосами, а соотношение скоростей потоков газа и жидкости поступающего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет 50:1.

На этапе В в продувочный рассол добавляют гидроксид натрия и доводят рН до 7,0-8,0 для выпаривания соли или рН доводят до значения исходного бромсодержащего рассола для возвратной подачи.

На этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой в продувной башне окисляющей жидкости составляет 150:1.

На этапе Е, при концентрировании надосадочной жидкости в двухкорпусном испарителе, температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 82°С, температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 72°С, и при достижении во втором корпусе испарителя соотношения количества твердого тела к жидкости 3:1 материал из второго корпуса испарителя переносят в центрифугу, и в то же время материал из первого корпуса испарителя переносят во второй корпус испарителя для восполнения уровня жидкости в нем.

Пример 5

Способ получения бромида натрия включает следующие этапы:

А: Газообразный хлор используют для окисления бромсодержащего рассола с целью получения окисляющей жидкости, а соотношение хлора, содержащегося в газообразном хлоре, поддерживают на уровне 105%;

В: окисляющую жидкость вводят в продувную башню сверху посредством распылительного устройства, и она находится в противоточном контакте с воздухом, вдуваемым в нижнюю часть продувной башни. После продувки содержащегося в окисляющей жидкости брома и смешивания с воздухом образуется бромсодержащий воздух. После продувки брома окисляющая жидкость преобразуется в отработанный продувочный рассол, который выводят из нижней части основания продувной башни;

С: Бромсодержащий воздух выводят из верхней части продувной башни, и он затем поступает в абсорбционную колонну первой ступени. В абсорбционной колонне первой ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты. Неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну второй ступени. В абсорбционной колонне второй ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну третьей ступени до полного поглощения брома. После завершения поглощения брома воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора, являющегося источником энергии для продувки брома в окисляющей жидкости;

D: Раствор гидроксида натрия заливают в абсорбционную колонну первой ступени для корректировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени до 7-8, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени переливают в резервуар для хранения абсорбирующей жидкости. Абсорбирующую жидкость в резервуаре для хранения абсорбирующей жидкости затем перекачивают в очистительный бак с определенной скоростью потока, и в очистительный бак вводят водный аммиак для регулировки цветности абсорбирующей жидкости в очистительном баке, после чего фильтруют с получением надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, твердый бромид натрия получают центрифугированием в центрифуге, а маточный раствор после центрифугирования представляет собой жидкий бромид натрия.

Абсорбционная колонна третьей ступени соединена с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости, причем абсорбирующая жидкость в абсорбционной колонне третьей ступени по трубопроводу перетекает в абсорбционную колонну второй ступени, а абсорбционная жидкость в абсорбционной колонне второй ступени по трубопроводу перетекает в абсорбционную колонну первой ступени.

Концентрация раствора формиата натрия в резервуаре для подготовки формиата натрия составляет 25%.

Абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени в равной степени оснащены самоциркуляционными распылительными насосами, а соотношение скоростей потоков газа и жидкости поступающего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет 70:1.

На этапе В в продувочный рассол добавляют гидроксид натрия и доводят рН до 7,0-8,0 для выпаривания соли или рН доводят до значения исходного бромсодержащего рассола для возвратной подачи.

На этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой в продувной башне окисляющей жидкости составляет 150:1.

На этапе Е, при концентрировании надосадочной жидкости в двухкорпусном испарителе, температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 82°С, температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 72°С, и при достижении во втором корпусе испарителя соотношения количества твердого тела к жидкости 3:1 материал из второго корпуса испарителя переносят в центрифугу, и в то же время материал из первого корпуса испарителя переносят во второй корпус испарителя для восполнения уровня жидкости в нем.

Пример 6

Способ получения бромида натрия включает следующие этапы:

А: Газообразный хлор используют для окисления бромсодержащего рассола с целью получения окисляющей жидкости, а соотношение хлора, содержащегося в газообразном хлоре, поддерживают на уровне 105%;

В: окисляющую жидкость вводят в продувную башню сверху посредством распылительного устройства, и она находится в противоточном контакте с воздухом, вдуваемым в нижнюю часть продувной башни. После продувки содержащегося в окисляющей жидкости брома и смешивания с воздухом образуется бромсодержащий воздух. После продувания брома окисляющая жидкость преобразуется в отработанный продувочный рассол, который выводят из нижней части основания продувной башни;

С: Бромсодержащий воздух выводят из верхней части продувной башни, и он затем поступает в абсорбционную колонну первой ступени. В абсорбционной колонне первой ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты. Неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну второй ступени. В абсорбционной колонне второй ступени бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а неабсорбированный бром вместе с воздухом поступает в абсорбционную колонну третьей ступени до полного поглощения брома. После завершения поглощения брома воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора, являющегося источником энергии для продувки брома в окисляющей жидкости;

D: Раствор гидроксида натрия заливают в абсорбционную колонну первой ступени для корректировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени до 7-8, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени переливают в резервуар для хранения абсорбирующей жидкости. Абсорбирующую жидкость в резервуаре для хранения абсорбирующей жидкости затем перекачивают в очистительный бак с определенной скоростью потока, и в очистительный бак вводят водный аммиак для регулировки цветности абсорбирующей жидкости в очистительном баке, после чего фильтруют с получением надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, твердый бромид натрия получают центрифугированием в центрифуге, а маточный раствор после центрифугирования представляет собой жидкий бромид натрия.

Абсорбционная колонна третьей ступени соединена с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости, причем абсорбирующая жидкость в абсорбционной колонне третьей ступени по трубопроводу перетекает в абсорбционную колонну второй ступени, а абсорбционная жидкость в абсорбционной колонне второй ступени по трубопроводу перетекает в абсорбционную колонну первой ступени.

Концентрация раствора формиата натрия в резервуаре для подготовки формиата натрия составляет 25%.

Абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени в равной степени оснащены самоциркуляционными распылительными насосами, а соотношение скоростей потоков газа и жидкости поступающего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет 70:1.

На этапе В в продувочный рассол добавляют гидроксид натрия и доводят рН до 7,0-8,0 для выпаривания соли или рН доводят до значения исходного бромсодержащего рассола для возвратной подачи.

На этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой в продувной башне окисляющей жидкости составляет 200:1.

На этапе Е, при концентрировании надосадочной жидкости в двухкорпусном испарителе, температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 82°С, температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 72°С, и при достижении во втором корпусе испарителя соотношения количества твердого тела к жидкости 3:1 материал из второго корпуса испарителя переносят в центрифугу, и в то же время материал из первого корпуса испарителя переносят во второй корпус испарителя для восполнения уровня жидкости в нем.

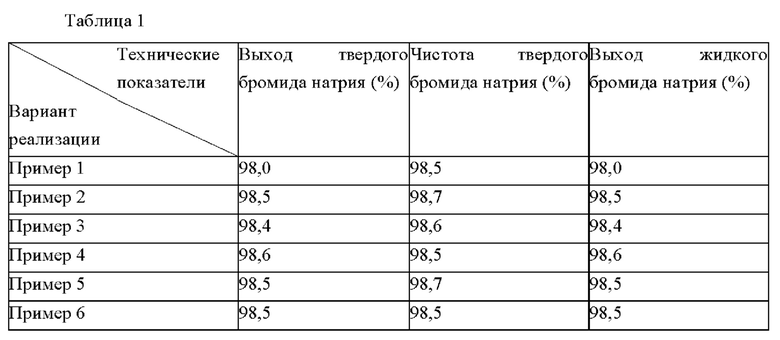

Параметры управления технологическим процессом по соответствующим приведенным примерам 1-6 и технические показатели в течение 1 часа были получены соответственно после непрерывной стабильной работы системы, и были получены следующие результаты:

Как видно из таблицы, продукт бромида натрия, полученный способом по настоящему изобретению, подразделен на два продукта: твердый продукт бромида натрия и жидкий продукт бромида натрия, которые могут удовлетворять предъявляемым различными клиентами требованиям к использованию. В то же время, чистота получаемого твердого бромида натрия является высокой. Кроме того, при контроле температуры испарения и времени испарения на этапе использования двухкорпусного испарителя, обеспечена возможность контроля и регулировки количества твердого бромида натрия, осаждаемого в результате кристаллизации, с одновременной регулировкой концентрации жидкого бромида натрия.

Следует понимать, что указанные примеры приведены исключительно в целях иллюстрации настоящего изобретения и не призваны ограничивать объем настоящего изобретения. Кроме того, следует понимать, что после рассмотрения содержания настоящего изобретения специалисты в области техники могут вносить различные изменения или модификации в настоящее изобретение, и указанные эквивалентные формы также входят в рамки объема настоящего изобретения, задаваемые прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДОВ МЕТАЛЛОВ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ ИЗ ПОЛИКОМПОНЕНТНОГО ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 2023 |

|

RU2814361C1 |

| Способ извлечения брома | 1983 |

|

SU1116002A1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА | 2008 |

|

RU2435628C2 |

| Способ получения бромовоздушной смеси | 1980 |

|

SU929539A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО КАЛЬЦИЯ ИЗ ПРИРОДНЫХ БРОМСОДЕРЖАЩИХ РАССОЛОВ ХЛОРИДНОГО КАЛЬЦИЕВОГО ТИПА | 2010 |

|

RU2456239C1 |

| АБСОРБЦИЯ ФОСФОРА ПУТЕМ ГИДРАТАЦИИ И ВОССТАНОВЛЕНИЯ ФТОРА В ПРОЦЕССЕ ОБЖИГА В ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2663032C2 |

| Способ получения жидкого брома | 1981 |

|

SU983033A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМА ИЗ ПЛАСТОВОЙ ВОДЫ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 1996 |

|

RU2107021C1 |

| Способ получения брома и хлористого магния | 1935 |

|

SU48225A1 |

| ТЕХНИКИ ОТПАРКИ СО НА ОСНОВЕ БИОКАТАЛИЗАТОРА И СХОДНЫЕ СИСТЕМЫ | 2020 |

|

RU2818188C2 |

Изобретение может быть использовано в химической промышленности. Для получения бромида натрия газообразный хлор и бромсодержащий рассол смешивают в статическом смесителе с образованием окисляющей жидкости. Окисляющую жидкость продувают воздухом в продувной башне после распыления с получением бромсодержащего воздуха и отработанного продувочного рассола. В абсорбционные колонны первой, второй и третьей ступеней вводят раствор формиата натрия в качестве абсорбирующей жидкости. Бромсодержащий воздух выпускают из верхней части продувной башни и последовательно подают в соединенные абсорбционные колонны первой, второй и третьей ступеней. Бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью поочередно на каждой ступени абсорбционной колонны с образованием смешанного раствора бромида натрия и бромистоводородной кислоты. Абсорбирующая жидкость из абсорбционной колонны третьей ступени перетекает по трубопроводу в абсорбционную колонну второй ступени. Абсорбирующая жидкость из абсорбционной колонны второй ступени перетекает по трубопроводу в абсорбционную колонну первой ступени. Раствор гидроксида натрия вводят в абсорбционную колонну первой ступени. Абсорбирующую жидкость в абсорбционной колонне первой ступени выводят в резервуар для хранения абсорбирующей жидкости путем переливания. Абсорбирующую жидкость в резервуаре перекачивают в очистительный бак, в который вводят водный аммиак, после чего ее фильтруют с получением надосадочной жидкости, которую перекачивают в двухкорпусный испаритель посредством подающего насоса. В двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, центрифугируют в центрифуге с получением твердого бромида натрия. Маточный раствор представляет собой жидкий бромид натрия. Изобретение позволяет упростить получение бромида натрия и повысить его выход и чистоту, снизить образование бромата натрия и других примесей. 8 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Способ получения бромида натрия, отличающийся тем, что он включает следующие этапы:

А: газообразный хлор и бромсодержащий рассол смешивают в статическом смесителе с образованием окисляющей жидкости;

В: окисляющую жидкость продувают воздухом в продувной башне после распыления с получением бромсодержащего воздуха и отработанного продувочного рассола;

С: в абсорбционную колонну первой ступени, абсорбционную колонну второй ступени и абсорбционную колонну третьей ступени соответственно вводят раствор формиата натрия в качестве абсорбирующей жидкости, а бромсодержащий воздух выпускают из верхней части продувной башни, и он затем последовательно поступает в соединенные абсорбционную колонну первой ступени, абсорбционную колонну второй ступени и абсорбционную колонну третьей ступени, бром из бромсодержащего воздуха поглощается абсорбирующей жидкостью поочередно на каждой ступени абсорбционной колонны с образованием смешанного раствора бромида натрия и бромистоводородной кислоты, а абсорбирующая жидкость из абсорбционной колонны третьей ступени перетекает по трубопроводу в абсорбционную колонну второй ступени, абсорбирующая жидкость из абсорбционной колонны второй ступени перетекает по трубопроводу в абсорбционную колонну первой ступени;

D: раствор гидроксида натрия вводят в абсорбционную колонну первой ступени для регулировки рН абсорбирующей жидкости в абсорбционной колонне первой ступени до 7,0-8,0, а затем абсорбирующую жидкость в абсорбционной колонне первой ступени выводят в резервуар для хранения абсорбирующей жидкости путем переливания, затем абсорбирующую жидкость в резервуаре перекачивают в очистительный бак и в очистительный бак вводят водный аммиак, после чего ее фильтруют с получением надосадочной жидкости;

Е: надосадочную жидкость перекачивают в двухкорпусный испаритель посредством подающего насоса, в двухкорпусном испарителе ее нагревают паром и концентрируют до кристаллизации бромида натрия, центрифугируют в центрифуге с получением твердого бромида натрия, причем маточный раствор представляет собой жидкий бромид натрия.

2. Способ получения бромида натрия по п. 1, отличающийся тем, что абсорбционная колонна третьей ступени сообщается с резервуаром для подготовки формиата натрия посредством насоса для подачи абсорбирующей жидкости.

3. Способ получения бромида натрия по п. 2, отличающийся тем, что концентрация раствора формиата натрия в указанном резервуаре для подготовки формиата натрия составляет 20-25%.

4. Способ получения бромида натрия по п. 1, отличающийся тем, что абсорбционная колонна первой ступени, абсорбционная колонна второй ступени и абсорбционная колонна третьей ступени снабжены самоциркуляционными распылительными насосами,

причем соотношение скоростей потоков газа и жидкости входящего в абсорбционную колонну первой ступени бромсодержащего воздуха и самоциркуляционного распылительного потока абсорбционной колонны первой ступени, абсорбционной колонны второй ступени и абсорбционной колонны третьей ступени составляет от 50:1 до 70:1.

5. Способ получения бромида натрия по п. 1, отличающийся тем, что

в отработанный продувочный рассол на этапе В добавляют гидроксид натрия, доводят рН до 7,0-8,0 и выпаривают соль или доводят рН до исходного значения бромсодержащего рассола для возвратной подачи.

6. Способ получения бромида натрия по п. 1, отличающийся тем, что на этапе А соотношение хлора поддерживают на уровне 103%-105%.

7. Способ получения бромида натрия по п. 1, отличающийся тем, что на этапе В соотношение скоростей потоков газа и жидкости входящего в продувную башню воздуха и распыляемой при поступлении в продувную башню окисляющей жидкости составляет 150:1-200:1.

8. Способ получения бромида натрия по п. 1, отличающийся тем, что

на этапе Е при концентрировании надосадочной жидкости в двухкорпусном испарителе температуру подаваемой жидкости в первом корпусе испарителя поддерживают на уровне 78-82°С, а температуру подаваемой жидкости во втором корпусе испарителя поддерживают на уровне 68-72°С.

9. Способ получения бромида натрия по п. 1, отличающийся тем, что

после поглощения брома из бромсодержащего воздуха на этапе С остаточный воздух выводят из верхней части абсорбционной колонны третьей ступени и перекачивают в нижнюю часть продувной башни посредством вентилятора в качестве источника энергии для продувки брома в окисляющей жидкости.

| CN 106185995 A, 07.12.2016 | |||

| SU 916380 A1, 30.03.1982 | |||

| Способ получения брома и хлористого магния | 1935 |

|

SU48225A1 |

| Способ получения бромистого натрия | 1932 |

|

SU31419A1 |

| US 2015158734 A1, 11.06.2015 | |||

| US 4083942 A1, 11.04.1978. | |||

Авторы

Даты

2023-02-14—Публикация

2021-12-28—Подача