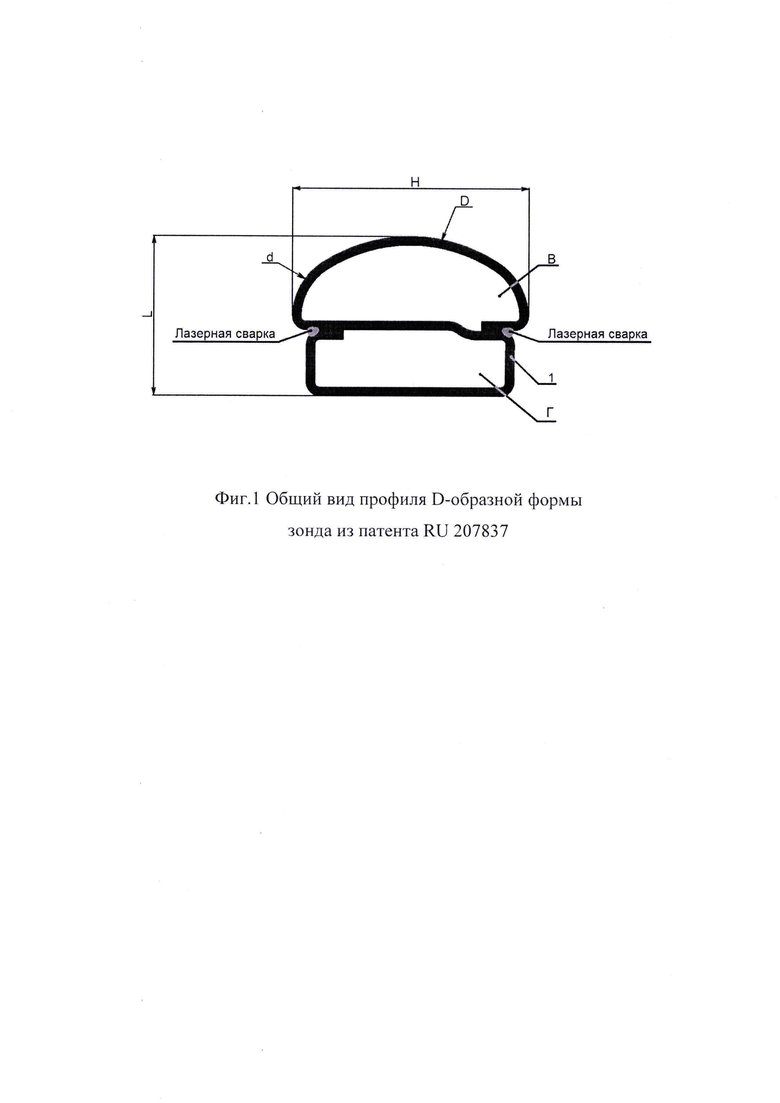

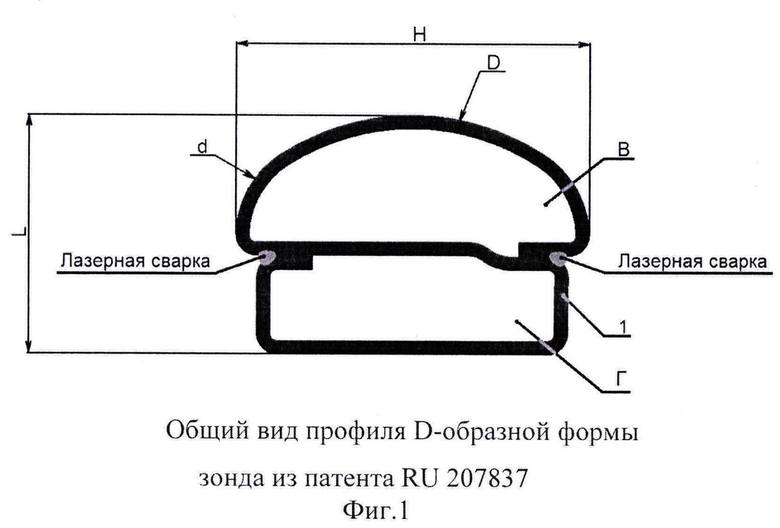

Изобретение относится к области обработки давлением листовых заготовок и может быть использовано для изготовления полого замкнутого профиля D-образной формы с двумя продольным сварными швами, герметично замыкающими две полости. Данный профиль используется для изготовления осредняющей напорной трубки Пито (ОНТ Пито) в качестве зонда для счетчика-расходомера (патент RU 207837 опубл. 18.11.2021).

Уровень техники

Известен способ производства С-образного гнутого профиля (RU 2118213, B21D 5/06, оп. 27.08.1998), включающий последовательную подгибку полосовой заготовки на заданные радиусы изгиба R1 между отбортовкой и полкой и R2 между спинкой и полкой. При подгибке сохраняются заданное расстояние между центрами окружностей радиусами R1 и R2 и величины радиусов R1 и R2 постоянными во всех проходах за счет перехода металла в зону изгиба с краевых участков полосы. Данный способ рассматривает способ изготовление профиля сложной формы, включающего округлую часть, но с иными геометрическими характеристиками, неподходящими под форму профиля D-образной формы с двумя продольным сварными швами.

Известен способ изготовления полого профиля из листового металла (DE 4442434, B21D 51/02, приоритет 29.11.1994). Данный способ рассматривает изготовление профиля сложной формы с подачей листового металла, прокатывание листовой металлической полосы в полый профиль, сваривание кромок, расположенных непосредственно в кромке полого профиля. Данный способ не решает задачу изготовления профиля с поверхностью округлой формы, так как рассматривается изготовление прямоугольного полого профиля.

Раскрытие сущности изобретения

Технический результат, на который направлено предлагаемое изобретение заключается в обеспечении высокой точности геометрических размеров при изготовлении профиля D-образной формы по всей длине, повторяемости геометрических параметров, повышении технологичности процесса, качественной формовкой элементов профиля в рабочем процессе, а также в соблюдении геометрии округлой части профиля, обеспечивающей правильность обтекания потоком текучей среды зонда при эксплуатации расходомера. Сечение D-образной части профиля является кривой, полученной сопряжением окружностей, имеющих соотношение радиусов

Технический результат изобретения обеспечивается тем, что способ изготовления замкнутого полого профиля D-образной формы из плоской металлической полосы, криволинейная поверхность которого в перпендикулярном сечении профиля представляет собой кривую, полученную сопряжением окружностей, имеющих соотношение радиусов

включает формовку базовой П-образной канавки, затем формовку роликами двойного изгиба, загиб листа на 90 градусов относительно первоначального положения листовой заготовки, подгибку края заготовки и роликами радиусами d и D, размеры которых определяются неравенством (1) затем последовательно формируют D-образную поверхность, сечение которой определяется кривой, полученной сопряжением окружностей, имеющих соотношение радиусов согласно неравенству (1), затем осуществляют подгиб D-образной поверхности профиля до замыкания с двойным изгибом для формирования D-образного замкнутого контура А, осуществляют лазерную сварку для герметизации канала В, затем осуществляют подгиб прямолинейного участка заготовки с П-образной канавкой для замыкания в замкнутый прямоугольный контур Б, осуществляют лазерную сварку для герметизации канала Г. Окончательно четырьмя роликами калибруют форму профиля приложением нормальных усилий к криволинейной поверхности большого радиуса D, поверхностям радиусов d и прямолинейного участка прямоугольного контура Б.

Технический результат изобретения обеспечивается также тем, что формовку прямоугольного контура Б профиля осуществляют с учетом соотношения геометрических размеров профиля L и Н в соответствии с неравенством:

Сущность изобретения иллюстрируется графически.

Краткое описание чертежей

Фиг. 1. Общий вид профиля зонда D-образной формы из патента RU 207837.

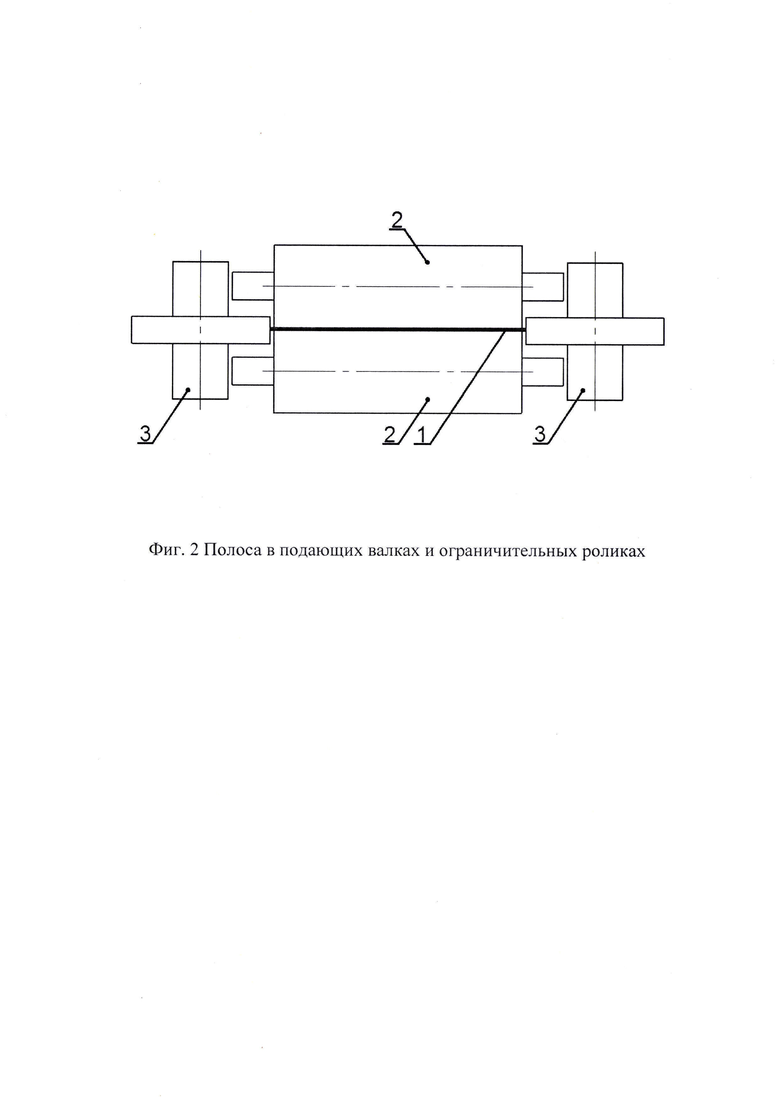

Фиг. 2. Полоса в подающих валках и ограничительных роликах.

Фиг. 3. Формование базовой П-образной канавки.

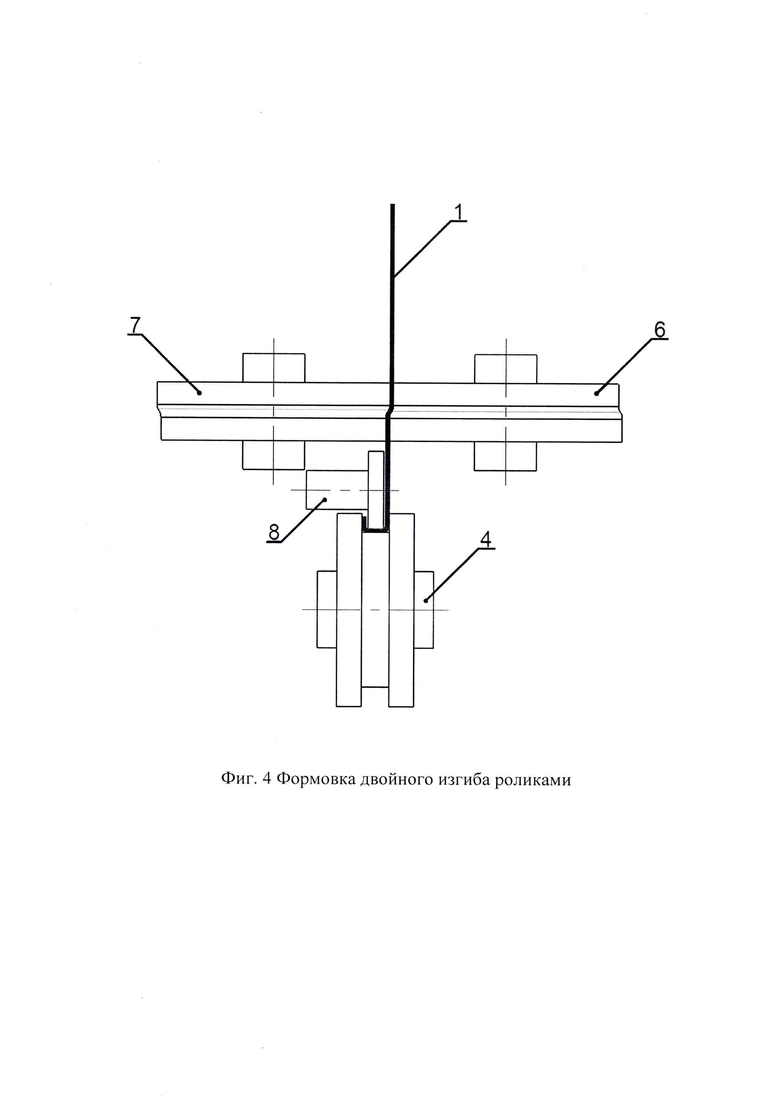

Фиг. 4. Формовка двойного изгиба роликами.

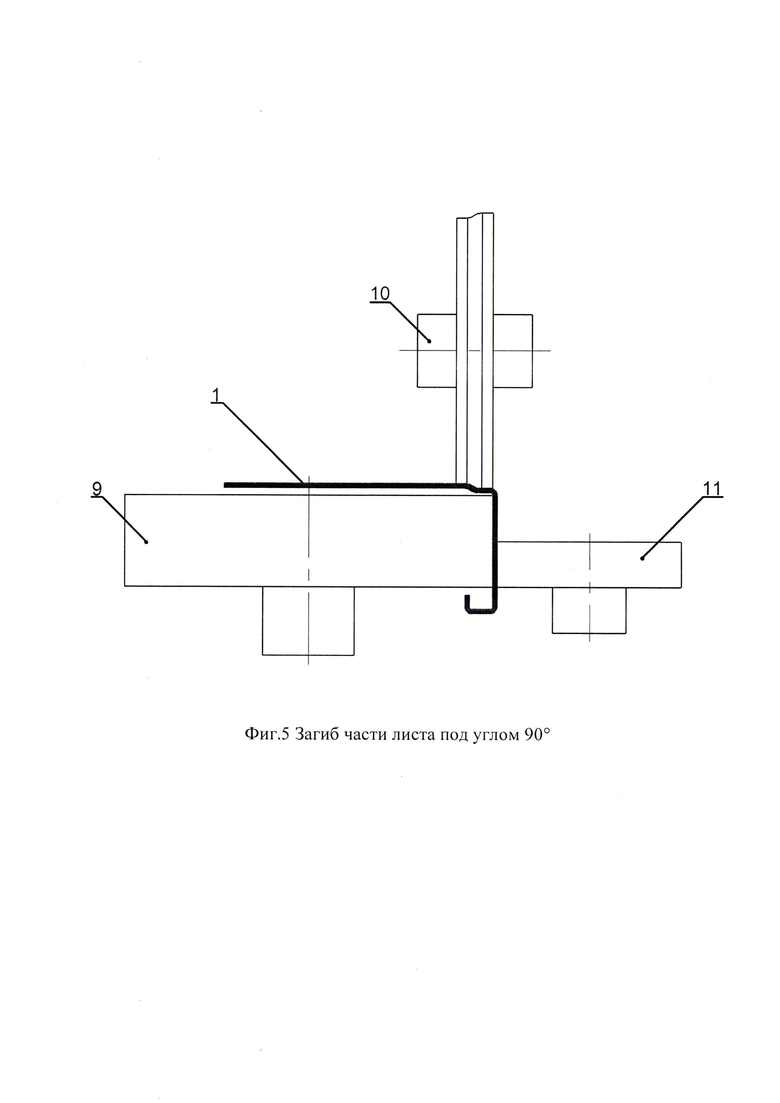

Фиг. 5. Загиб части листа под углом 90°.

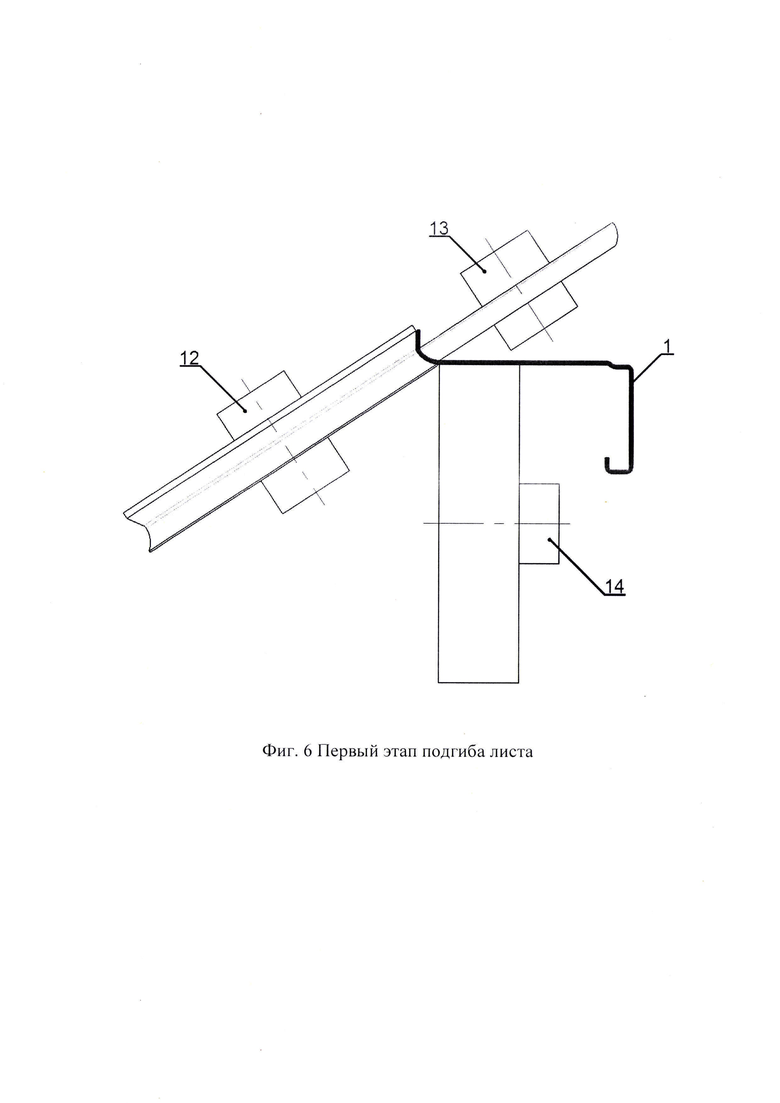

Фиг. 6. Первый этап подгиба листа.

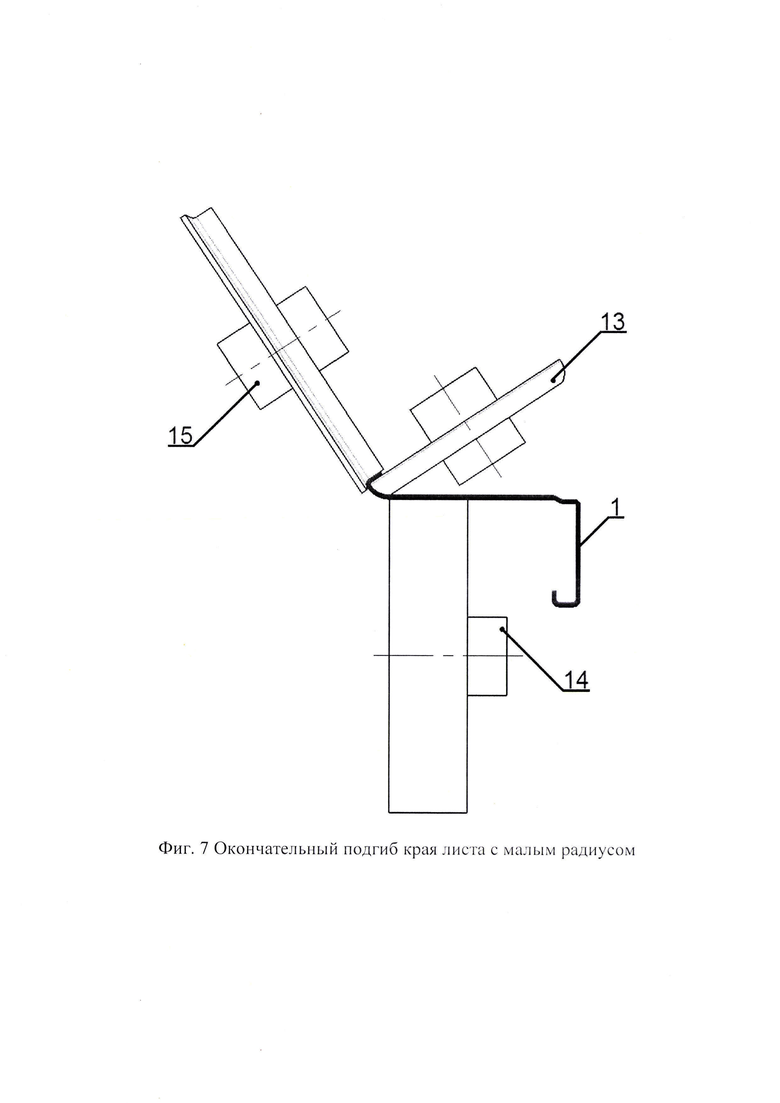

Фиг. 7. Окончательный подгиб края листа с малым радиусом.

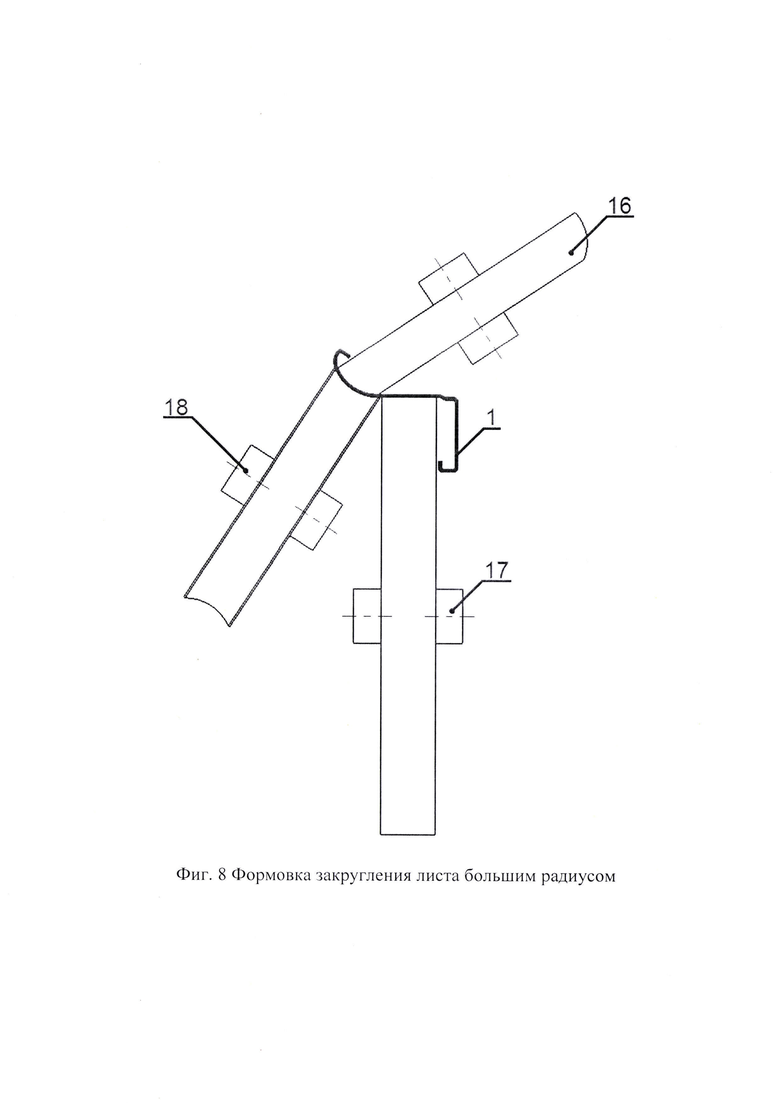

Фиг. 8. Формовка закругления листа большим радиусом.

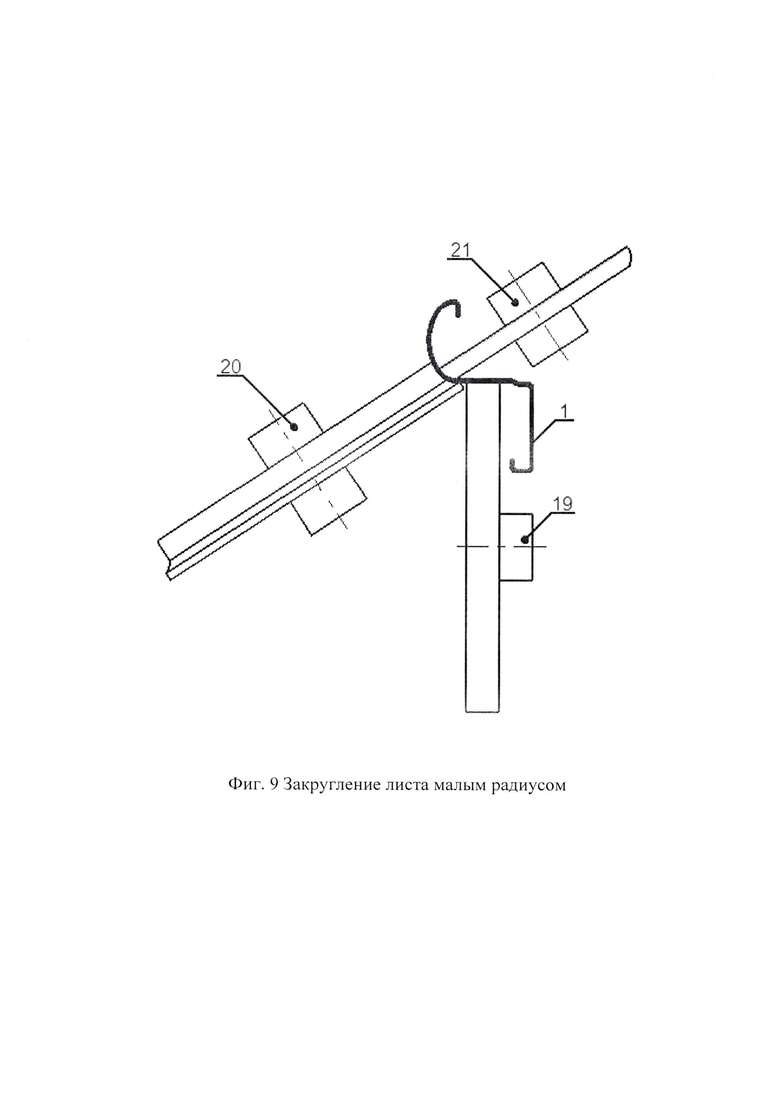

Фиг. 9. Закругление листа малым радиусом.

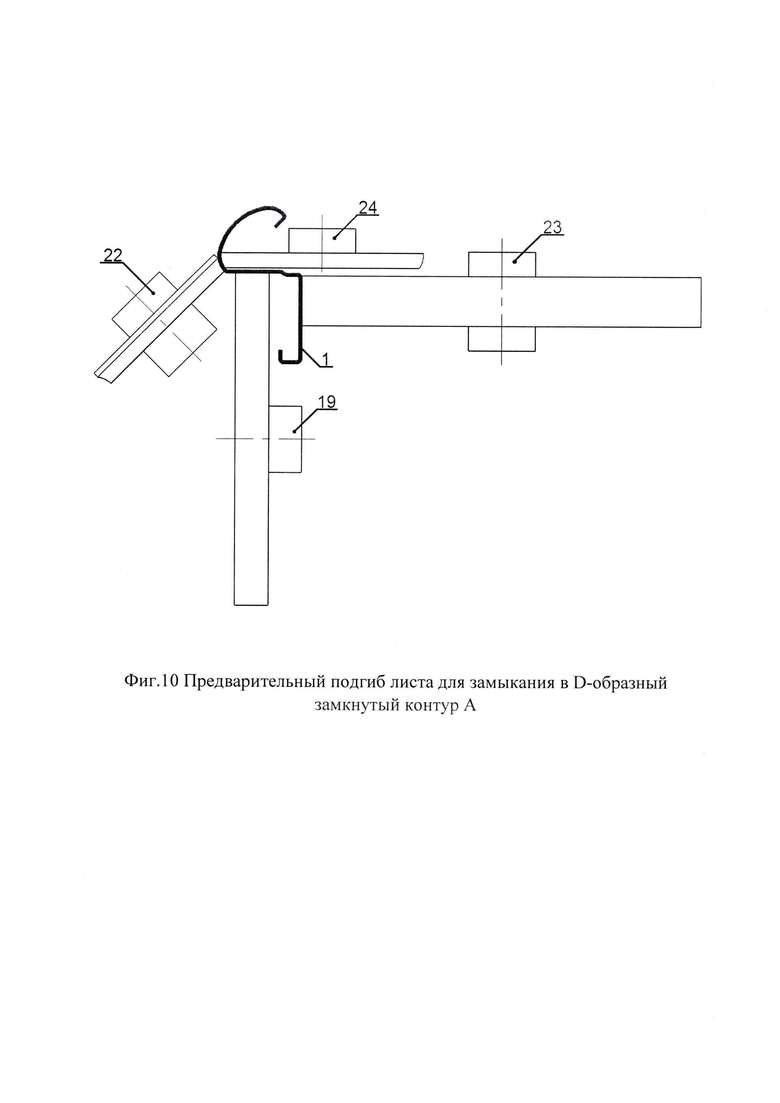

Фиг. 10. Предварительный подгиб листа для замыкания в D-образный закругленный контур А.

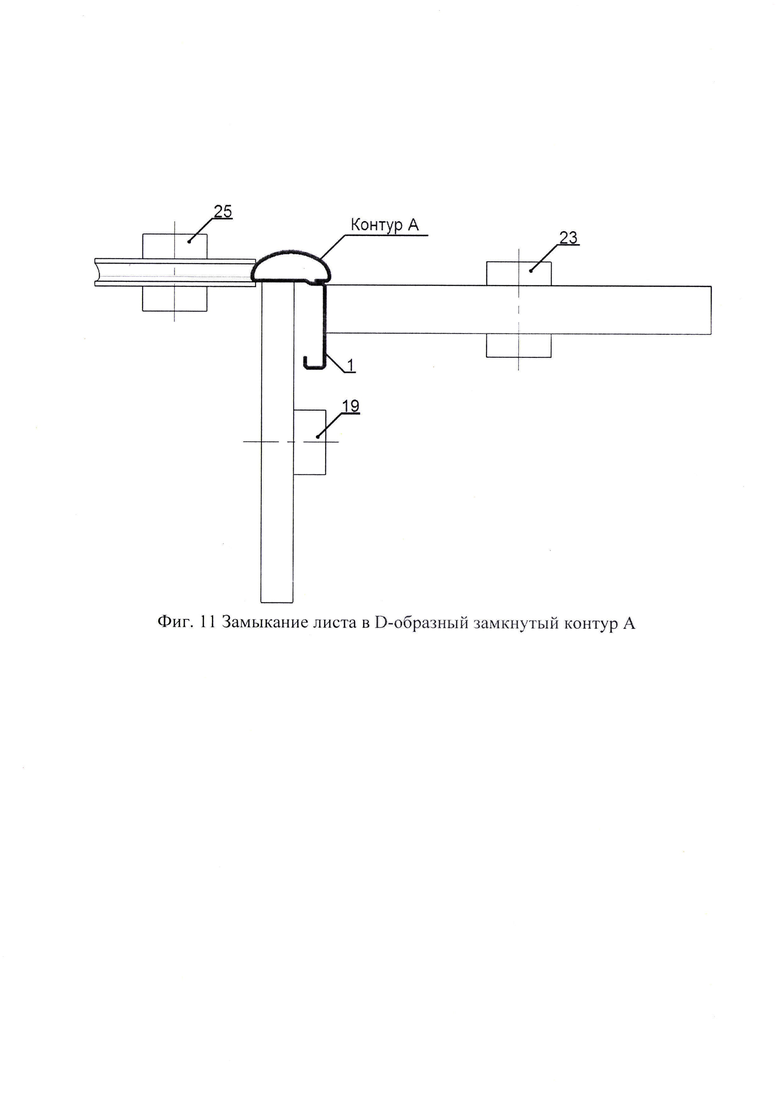

Фиг. 11. Замыкание листа в D-образный закругленный контур А.

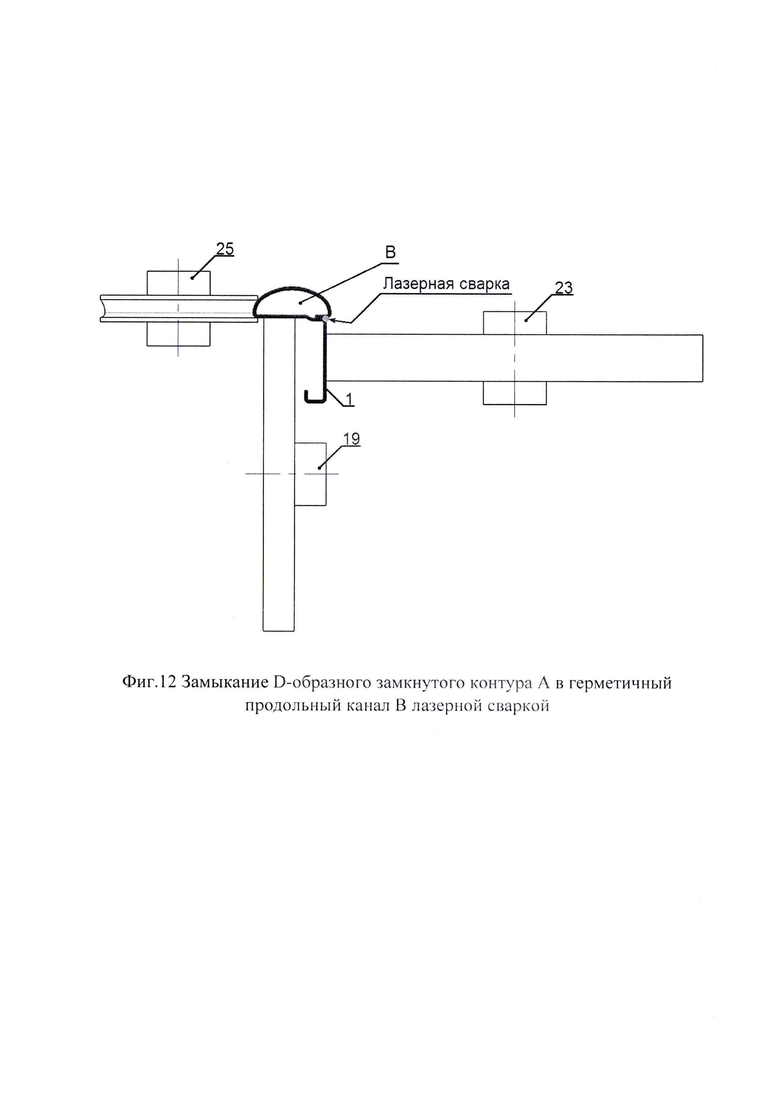

Фиг. 12. Замыкание D-образного замкнутого контура А в герметичный продольный канал В лазерной сваркой.

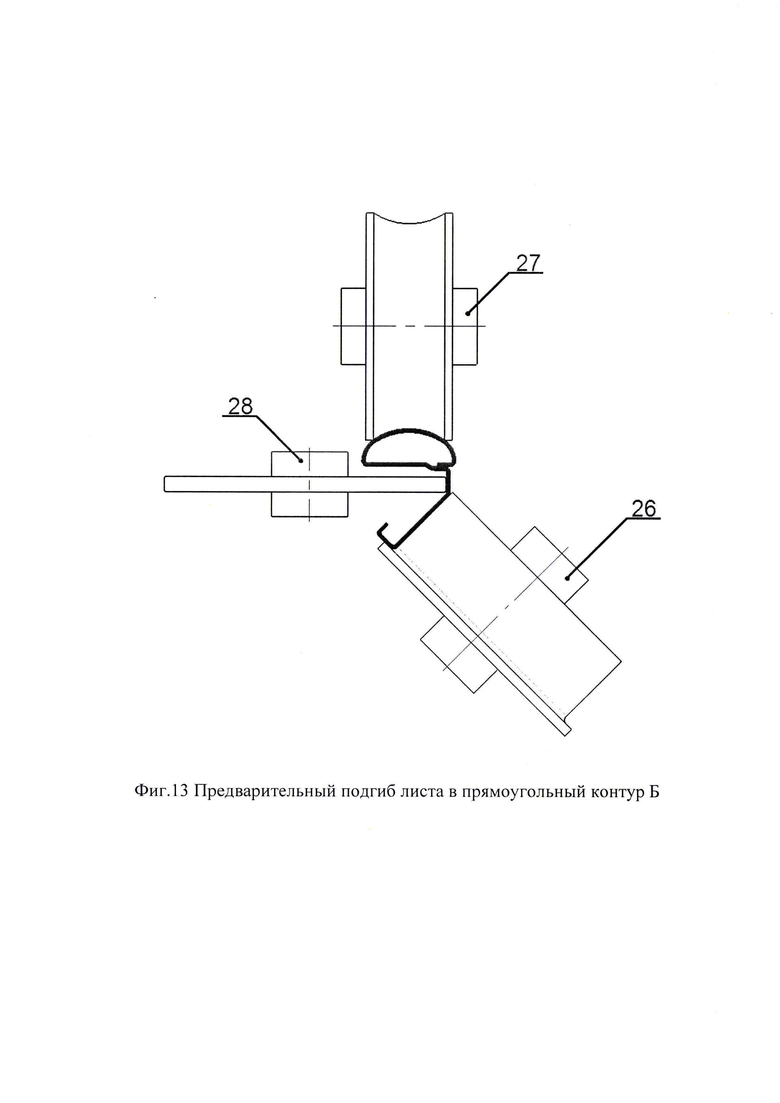

Фиг. 13. Предварительный подгиб листа в прямоугольный контур Б.

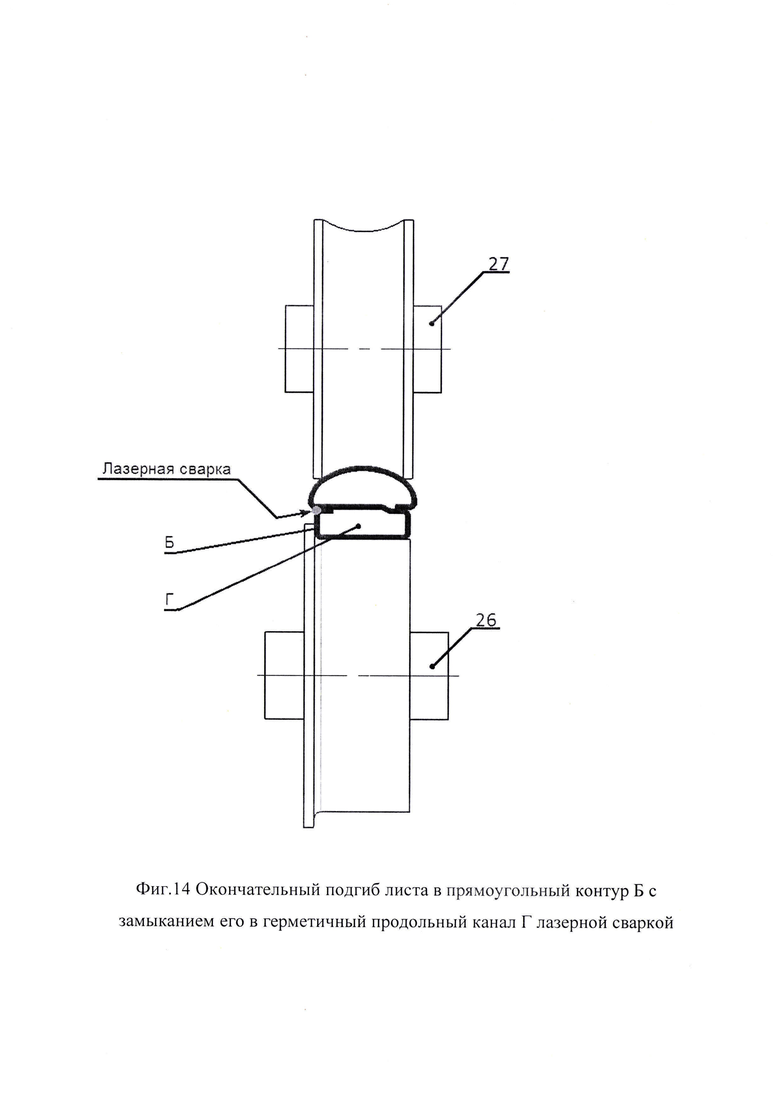

Фиг. 14. Окончательный подгиб листа в прямоугольный контур Б с замыканием его в герметичный продольный канал Г лазерной сваркой.

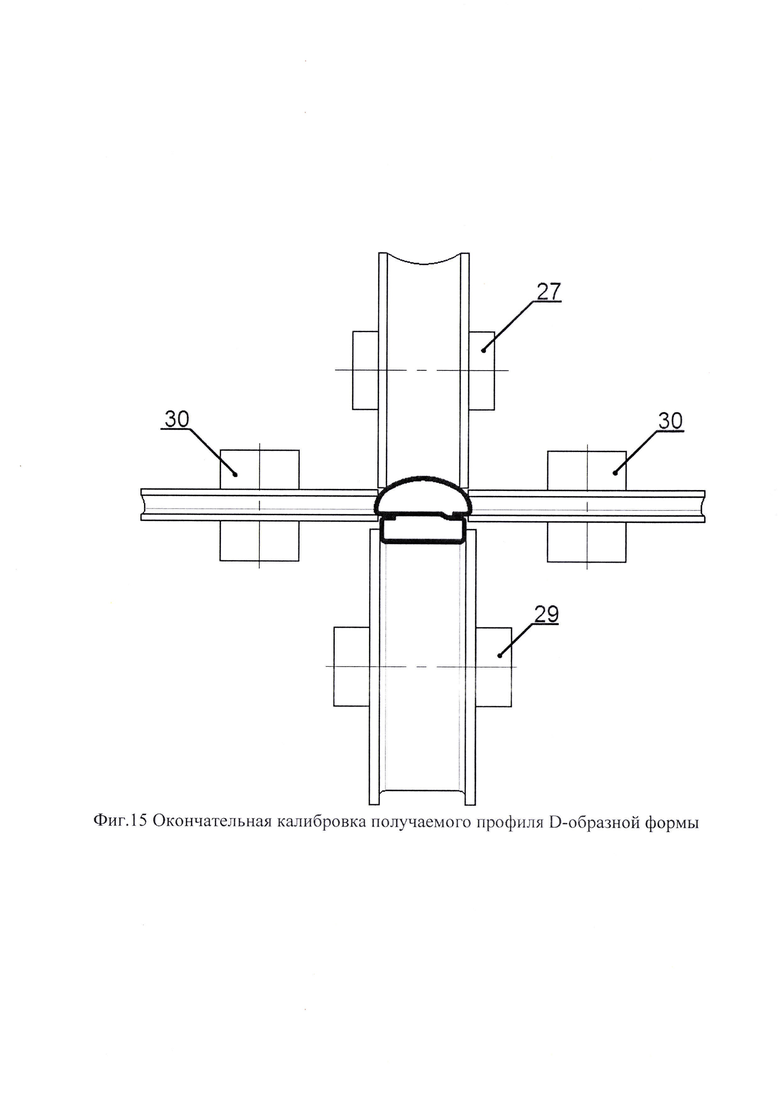

Фиг. 15. Окончательная калибровка получаемого профиля D-образной формы.

Осуществление изобретения

Способ изготовления профиля D-образной формы осуществляют следующим образом.

Плоская металлическая полоса 1 разматывается из рулона и направляется в подающие валки 2 и ограничительные ролики 3, в которых она выставляется для точной подачи на формующие ролики (фиг. 2).

Далее осуществляют формование П-образной канавки подведением ролика 5 на ответном ролике 4. П-образная канавка служит в дальнейшем для точной базировки плоской металлической полосы 1 в процессе изготовления профиля (Фиг. 3). Размер данной канавки формируется исходя из общих габаритных размеров конечного профиля.

После получения окончательной формы П-образной канавки, взамен ролика 5, отформованный профиль прижимается к ролику 4 удерживающим роликом 8, что обеспечивает точность позиционирования на станке. Дальше происходит формовка двойного изгиба роликами 6 и 7 на полосе 1 (Фиг. 4).

Затем происходит фиксация полосы 1 роликами 9 и 11. Пошаговым изменением угла ролика (10) от 0° до 90° вокруг ролика 9 происходит загиб части полосы 1 на угол 90° (Фиг. 5).

После загиба части полосы 1 на угол 90°, для получения округлой части профиля, имеющей в перпендикулярном сечении кривую, полученную сопряжением окружностей, имеющих соотношение радиусов согласно неравенству (1), производят подгибку роликами в следующей последовательности.

Полоса 1 продолжает движение по ролику 14 через базирующие ролики, удерживающие горизонтальную часть полосы, далее подводится ролик 13 до касания, и пошаговым подводом ролика 12 осуществляется первый этап подгиба полосы 1 в требуемый радиус (Фиг. 6). После выхода из зоны ролика 12 пошаговым подводом с поворотом оси ролика 15 происходит окончательный подгиб края полосы 1 вокруг ролика 13 с образованием плоской отбортовки (Фиг. 7). Ролики 12 и 13 имеют скругления рабочей поверхности, отвечающие соотношению радиусов (1).

Далее полоса 1 движется по ролику 17 с дополнительной базировкой роликами вертикальной нижней части полосы до и после ролика 17, подводится ролик 16 до касания и потом пошаговым подводом ролика 18 и обкаткой по ролику 16 осуществляется формовка центрального радиуса D-образного профиля полосы 1 (Фиг. 8). Ролики 16 и 18 имеют скругления рабочей поверхности отвечающие соотношению радиусов согласно формуле (1).

После этого полоса 1 продолжает движение по ролику 19 с дополнительной базировкой вертикальной нижней части полосы до и после ролика 19, подводится ролик 21 до касания и затем пошаговым подводом ролика 20 осуществляется закругление полосы 1 радиусом d вокруг ролика 21 (Фиг. 9).

Полоса 1, продолжая движение по ролику 19 базируется роликами 23 и 24 с дополнительной базировкой вертикальной нижней части полосы до и после ролика 19. Пошаговым подводом ролика 22 осуществляется предварительный подгиб полосы 1 на максимальный угол до гарантированного зазора с роликом 24 (Фиг. 10). Далее взамен роликов 22 и 24, роликом 25 пошаговым изменением угла с 45° до 0° полоса 1 замыкается в контур А, содержащий округлую часть, полученную сопряжением окружностей, имеющих соотношение радиусов согласно неравенству (1) (Фиг. 11).

Ролики 22, 24 и 25 имеют скругления рабочей поверхности, отвечающие соотношению радиусов согласно формуле (1).

На следующем переходе ролик 23 устанавливают ниже верхнего края длинного прямолинейного участка нижнего контура профиля, роликом 25 поджимают сформированный D-образный замкнутый контур А полосы 1, лазерной сваркой замыкают контур А в герметичный продольный канал В (Фиг. 12).

По окончанию сварки полоса 1 удерживается округлой частью и боковинами ролика 27, подводится ролик 28 до касания полосы 1 и далее пошаговым изменением угла ролика 26 от 0° до 45° происходит подгиб полосы 1 до гарантированного зазора с роликом 28 (Фиг. 13). На следующем переходе исключается ролик 28 и изменением угла ролика 26 от 45° до 90° осуществляют подгиб полосы 1 в контур Б прямоугольного сечения. Ролик 26 обеспечивает образование профиля, соответствующего соотношению габаритных размеров (2). Получившийся прямоугольный контур Б замыкается лазерной сваркой в герметичную продольную полость Г (Фиг. 14).

После сварки происходит окончательная калибровка получаемого профиля с помощью роликов 27, 29 и двух роликов 30 (фиг. 15), что обеспечивает высокую точность размеров получаемого профиля.

Окончательно отформованный профиль отрезается по длине запрашиваемой потребителем и может неоднократно изменяться во время протяжки профиля.

Замкнутый гнутый профиль D-образной формы, изготовленный по предлагаемому способу, характеризуются стабильностью геометрических размеров профиля по всей длине и качественной отформовкой элементов профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| Устройство для изготовления гнутых V-образных профилей с отбортовками | 1989 |

|

SU1699679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

| ЗЕТОВЫЙ (Z-ОБРАЗНЫЙ) ГНУТОЗАМКНУТЫЙ ПРОФИЛЬ | 2018 |

|

RU2683839C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2020 |

|

RU2739150C1 |

| Способ производства замкнутых трубчатых профилей | 1983 |

|

SU1143487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПОЛНЯЕМЫХ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПЛЕКТУЮЩИХ И МАТЕРИАЛОВ РАСПРЕДЕЛИТЕЛЬНОГО КОЛЛЕКТОРА И/ИЛИ ЕГО АКТИВНЫХ УЧАСТКОВ, ОБЕСПЕЧИВАЮЩИХ ФОРМИРОВАНИЕ СТРУЙНЫХ ПОТОКОВ | 2013 |

|

RU2527078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

Изобретение относится к области обработки давлением листовых заготовок и может быть использовано для изготовления полого замкнутого профиля D-образной формы с двумя продольным сварными швами, герметично замыкающими два канала. Осуществляют формовку П-образной канавки, формовку двойного изгиба, загиб листа на 90° относительно первоначального положении, подгиб края заготовки и формовку роликами D-образной поверхности. Затем осуществляют подгиб D-образной поверхности до замыкания с двойным изгибом, осуществляют лазерную сварку для герметизации канала. Затем осуществляют подгиб прямолинейного участка заготовки с П-образной канавкой для замыкания в прямоугольный контур. Осуществляют лазерную сварку для герметизации канала, после чего калибруют форму профиля приложением к нему нормальных усилий роликами. В результате обеспечивается высокая точность геометрических размеров профиля и повышение технологичности процесса. 1 з.п. ф-лы, 15 ил.

1. Способ изготовления профиля D-образной формы из плоской металлической полосы, криволинейная поверхность которого в перпендикулярном сечении профиля представляет собой кривую, полученную сопряжением окружностей, имеющих соотношение радиусов

отличающийся тем, что формовку профиля начинают с формообразования базовой П-образной канавки, роликами осуществляют формовку двойного изгиба, осуществляют загиб листа на 90° относительно первоначального положения листовой заготовки, подгибают край заготовки и роликами радиусами d и D, размеры которых определяются неравенством (1), последовательно формируют D-образную поверхность, сечение которой определяется кривой, полученной сопряжением окружностей, имеющих соотношение радиусов согласно неравенству (1), затем осуществляют подгиб D-образной поверхности профиля до замыкания с двойным изгибом для формирования D-образного замкнутого контура А, осуществляют лазерную сварку для герметизации канала В, затем осуществляют подгиб прямолинейного участка заготовки с П-образной канавкой для замыкания в замкнутый прямоугольный контур Б, осуществляют лазерную сварку для герметизации канала Г, после чего четырьмя роликами калибруют форму профиля приложением нормальных усилий к криволинейной поверхности большого радиуса D, поверхностям радиусом d и прямолинейному участку прямоугольного контура Б.

2. Способ изготовления профиля D-образной формы по п. 1, отличающийся тем, что формовку прямоугольного контура Б профиля осуществляют с учетом соотношения геометрических размеров профиля L и Н в соответствии с неравенством:

| DE 4442434 C1, 05.10.1995 | |||

| Способ изготовления цилиндрических обечаек | 1974 |

|

SU586948A1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| Предохранительный клапан с пружиной | 1929 |

|

SU17248A1 |

| US 5245849 A1, 21.09.1993 | |||

| US 4413525 A1, 08.11.1983. | |||

Авторы

Даты

2023-02-15—Публикация

2022-04-12—Подача