Изобретение относится к обработке металлов давлением, а именно к производству потолочного профиля Т-образного поперечного сечения с горизонтальными полками и утолщением по основанию стенки профиля, имеющим преимущественно квадратное сечение, при этом профиль снабжен соединительными элементами, расположенными по торцам стенки. Потолочный профиль предназначен для использования в конструкциях подвесных потолков, при системе строительства "сухим" способом в гражданских, сельскохозяйственных, промышленных и других зданиях

Известен способ изготовления профилированных изделий из стали или сплавов с защитным покрытием. В процессе изготовления изделия формуемый лист пропускают через ряд клетей профилегибочного стана, содержащих валки с установленными на них тянущими опорными, в том числе свободно установленными, роликами и/или дистанционными втулками (RU, патент 2105624).

Этот способ невозможно использовать для изготовления Т-образных профилей

Известен способ изготовления профиля, в процессе которого отформовывают центральную часть заготовки до получения промежуточного профиля корытообразной формы, затем отформовывают концевые участки и производят окончательное формирование профиля подгибкой элементов сдвоенных полок и сопряженных с ним наклонных стенок с дугообразными отбортовками в несколько переходов. На последних переходах производят образование сдвоенных полок и их обжатие вертикальными усилиями, приложенными с обеих сторон этих полок. Концевые участки дугообразных отбортовок отформовывают последовательно от периферии к центру по дугам с постоянными радиусами с последующим обжатием поперечными усилиями по наружной части упомянутых участков. При окончательной формовке стенки подгибают на угол, равный заданному между элементами сдвоенных полок и наклонными стенками, одновременно подгибая концевые участки дугообразных отбортовок нормальными усилиями, приложенными к наружной части упомянутых участков. Затем подгибают наклонные стенки с дугообразными отбортовками горизонтальными усилиями, приложенными сначала к местам сопряжения элементов сдвоенных полок и наклонных стенок, а затем к наружной части дугообразных отбортовок до образования сдвоенных полок. После этого осуществляют обжатие полок, причем после образования сдвоенных полок осуществляют осадку дугообразных отбортовок вертикальными распределенными усилиями, приложенными по контуру дугообразных отбортовок (RU, патент 2025163).

Наиболее близким к заявленному является способ изготовления потолочного профиля Т-образного сечения (WO 97/12101). В процессе изготовления этого профиля производят просечку окон в полосовой заготовке, на образовавшихся "язычках" выполняют разрезы на глубину, соответствующую ширине полок Т-образного профиля, и отгибают образовавшиеся участки полок в противоположные стороны. На другом краю заготовки формуют полое утолщение стенки профиля. Затем из другой полосовой заготовки выполняют наружную облицовку профиля.

Недостатком описанного способа является его сложность. При этом способ-аналог обеспечивает получение профиля с одинарной толщиной стенки. Для получения профиля с теми же прочностными характеристиками, что и в предлагаемом способе, потребуется использование полосовой заготовки большей толщины, что нежелательно, так как усложняет процесс изготовления профиля.

Задачей, решаемой настоящим изобретением, является упрощение способа изготовления потолочного профиля Т-образного сечения определенной длины с различной конструкцией торцевых соединительных элементов и с любым цветом облицовки горизонтальной полочки, которая служит конструктивным элементом подвесных потолков. При этом операции способа таковы, что позволяют автоматизировать изготовление профиля.

Характеристика изготавливаемого изделия.

В конструкциях подвесных потолков широко используются профили, имеющие Т-образное сечение и образованные горизонтальной полкой, предназначенной для опирания на нее потолочных панелей, и вертикальной стенкой с прорезями, утолщением на конце и торцевыми соединительными элементами ("замками"), предназначенными для соединения со смежным потолочным профилем при сборке конструкции. Полки профиля с внешней стороны выполнены с облицовкой, соединительные элементы расположены по концам профиля и образованы за одно целое со стенкой, при этом каждый соединительный элемент выполняют выступающим за границы профиля с рельефными продольными зигами, один из которых является продолжением другого, причем зиги разделены разрезом и обращены выпуклостями в разные стороны по отношению к стенке профиля.

Технический результат от использования изобретения состоит в том, что предлагаемый способ позволяет снизить трудоемкость изготовления по сравнению с ближайшим аналогом и обеспечивает возможность автоматизации производства профиля за счет предлагаемой последовательности операций.

Технический результат достигается за счет того, что в способе автоматического изготовления потолочного профиля Т-образного сечения последовательно перемещают основную полосовую заготовку от рулона через смазочные устройства и через направляющие ролики к многоклетьевому профилегибочному стану. Способ автоматического изготовления потолочного профиля Т-образного сечения с утолщением по основанию стенки и соединительными элементами по торцам стенки профиля включает в себя образование стенки, полок и полого утолщения последовательной подгибкой элементов основной полосовой заготовки с одновременным радиальным и тангенциальным сжатием мест изгиба, облицовку полок снаружи облицовочной полосовой заготовкой, при этом вначале на центральной части основной полосовой заготовки в месте расположения основания стенки формируют корытообразный контур, обращенный выпуклостью наружу основной полосовой заготовки профиля, полки профиля образуют отгибанием наружу концевых участков основной полосовой заготовки, соответствующих размерам полок профиля, образуют сдвоенную стенку сближением периферийных участков основной полосовой заготовки последовательными подгибами в направлении оси симметрии основной полосовой заготовки до контакта ее симметрично расположенных участков с получением одинарных симметричных полок и полого утолщения в основании стенки.

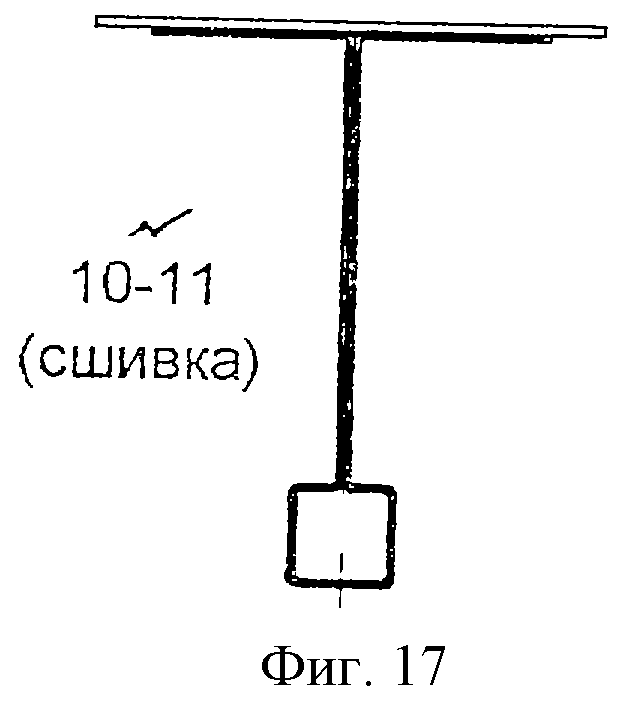

Через верхние направляющие ролики от разматывателя рулона облицовочной полосовой заготовки (ленты) с лакокрасочным покрытием облицовочная полосовая заготовка (лента) подается на горизонтальные полки образованного профиля, затем происходит подгибка краев облицовочной полосовой заготовки внутрь профиля с охватом концевых частей полок и одновременно на этапе завершения формирования поперечного сечения осуществляется обжим ("сшивка") вертикальных стенок профиля.

Обжим ("сшивку") симметричных вертикальных смыкаемых стенок профиля с нанесением насечек (для более плотного смыкания поверхностей) производят путем сжатия образовавшейся двойной стенки специальными дисками сшивного устройства, при этом осуществляется пробивка круглых отверстий для подвески профиля и отверстий прямоугольной формы для соединения смежного профиля, а также производится формовка торцевых соединительных элементов (при эксплуатации готовых профилей в процессе монтажа подвесного потолка профили должны позволять как последовательную, так и взаимно перпендикулярную установку с надежной и простой взаимной фиксацией) и отрезка готового профиля заданной длины вследствие последовательного перемещения профиля между позициями многооперационного штампа установки для пробивки, формовки, отрезки.

На позиции обжима ("сшивки") стенок профиля и соединения двух горизонтальных половинок в одну горизонтальную полочку профиля подают облицовочную полосовую заготовку (ленту), из которой при переходе из клети в клеть профилегибочного стана путем последовательной подгибки краев облицовочной полосовой заготовки внутрь профиля формируют наружную облицовку профиля заданного цвета.

На выход из профилегибочного стана после завершения процесса профилирования в нем заданного контура профиля поступает непрерывный профиль Т-образного поперечного сечения.

Далее непрерывный профиль из профилегибочного стана подают через счетчик для измерения длины профиля в установку для пробивки отверстий в двойной вертикальной стенке (отверстия предназначены для крепления профиля к потолку при монтаже подвесного потолка) и одновременно формируют торцевые соединительные элементы в виде "замков" с последующей вырубкой их по контуру, являющейся одновременно операцией отрезки профиля заданной длины.

Отверстия в профиле пробивают в виде комплекта, состоящего из одного прямоугольного (для смежного взаимно перпендикулярного соединения профилей между собой в процессе монтажа подвесного потолка) и двух симметрично расположенных относительно прямоугольного круглых отверстий (для крепления профиля к потолку здания при монтаже подвесного потолка).

Количество комплектов отверстий зависит от заданной длины профиля и "шага" между креплениями профиля к потолочным подвесам (потолочный подвес-элемент, с помощью которого профиль подвешивается к потолку здания при монтаже подвесного потолка), при этом на установке каждый комплект отверстий пробивает одна силовая головка, оснащенная горизонтальным штампом с гидроцилиндром.

Для выполнения n комплектов отверстий установка содержит n силовых головок для пробивки, которые работают одновременно и синхронно.

Одновременно с пробивкой отверстий установка при помощи силовой головки, содержащей комбинированный горизонтальный штамп с двумя гидроцилиндрами, производит формирование двух симметричных торцевых соединительных элементов из двойной вертикальной стенки ("замков") с вырубкой их по контуру на заданной длине, то есть одновременную с формированием "замков" отрезку профиля.

Таким образом, непрерывная заготовка разрезается, причем один из двух сформированных торцевых соединительных элементов принадлежит концу потолочного профиля, а второй торцевой соединительный элемент - началу следующего профиля заданной длины.

Изобретение поясняется чертежами, где:

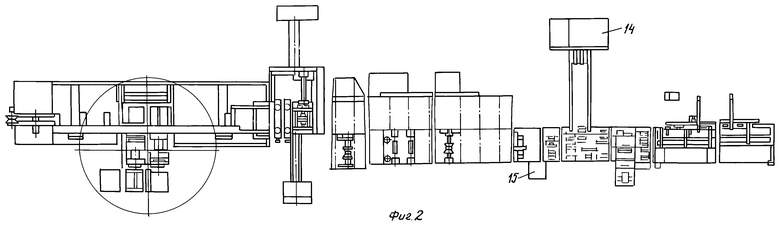

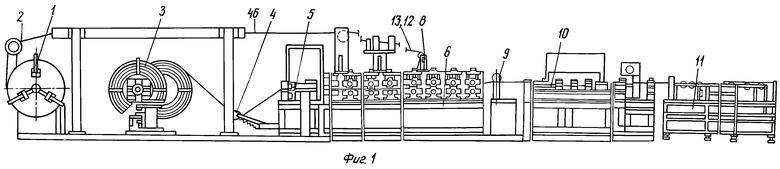

На фиг.1 изображена линия изготовления потолочного профиля.

На фиг.2 - то же, вид сверху.

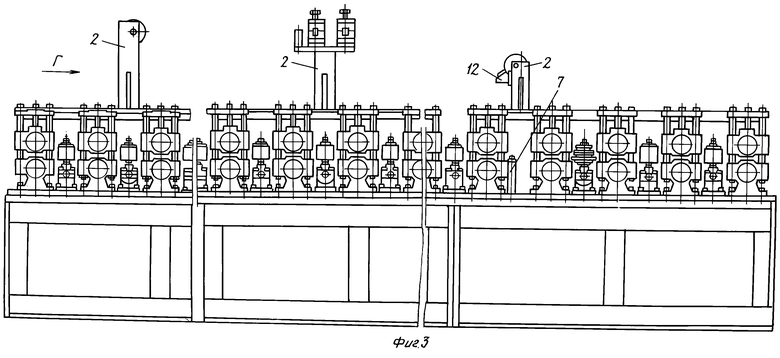

На фиг.3 - профилегибочный стан.

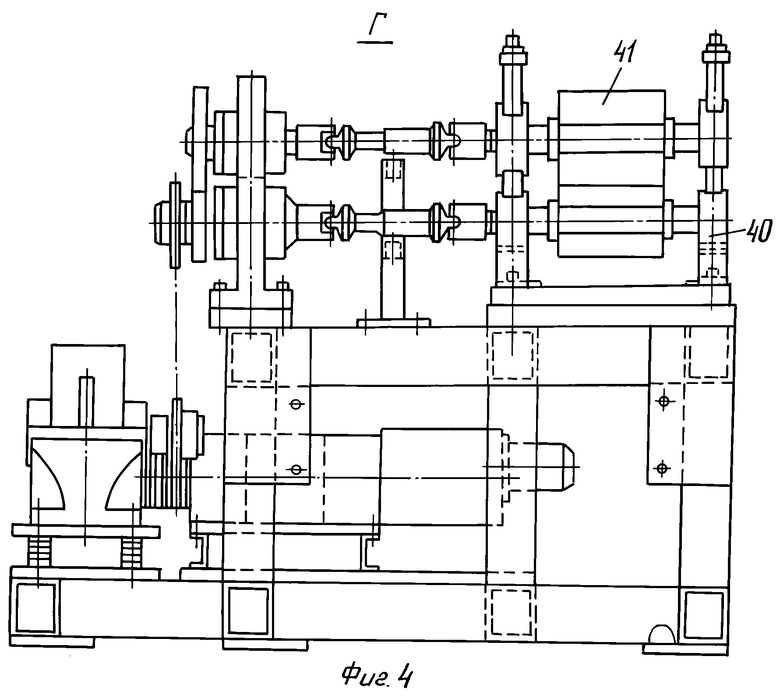

На фиг.4 - вид Г на фиг.3.

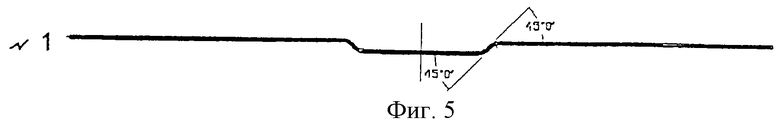

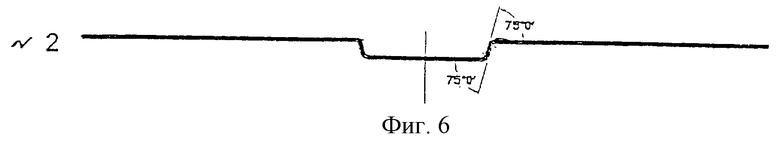

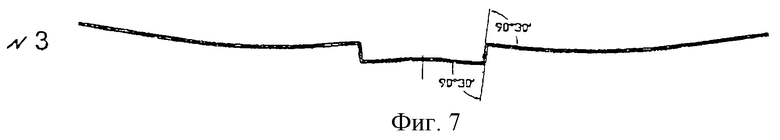

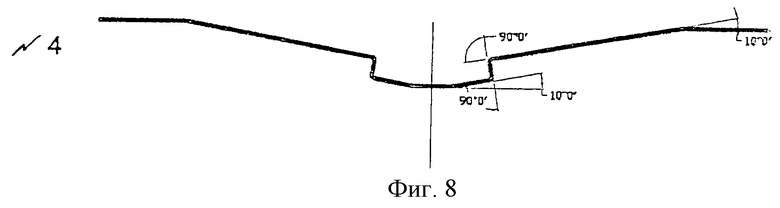

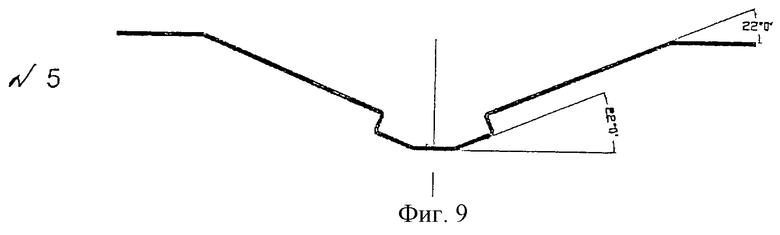

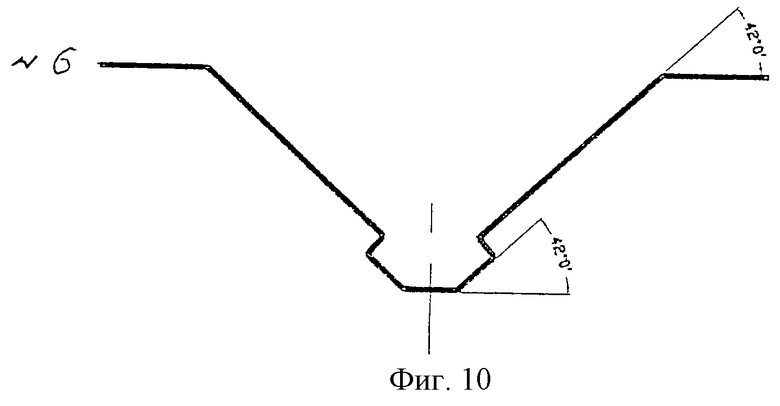

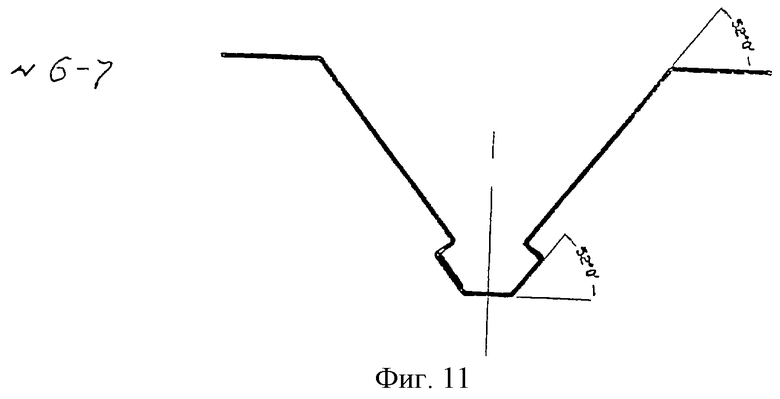

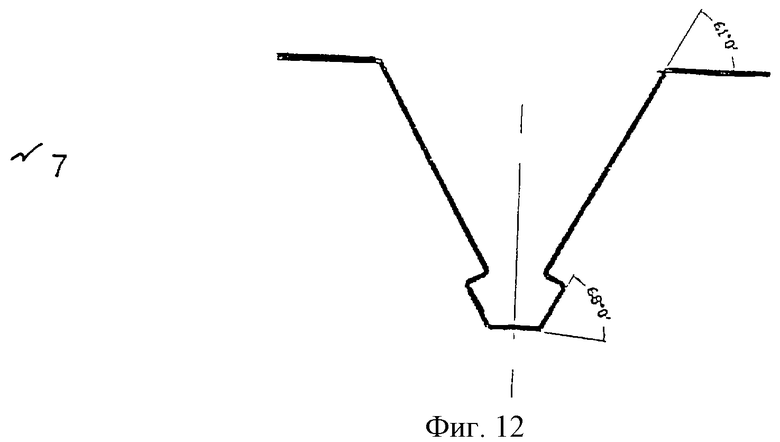

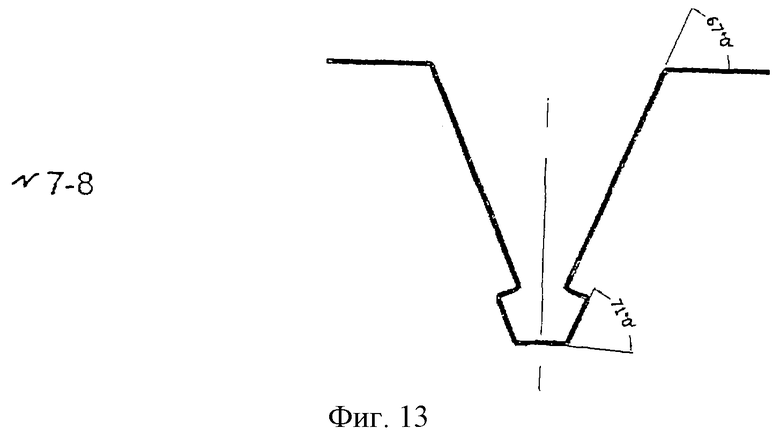

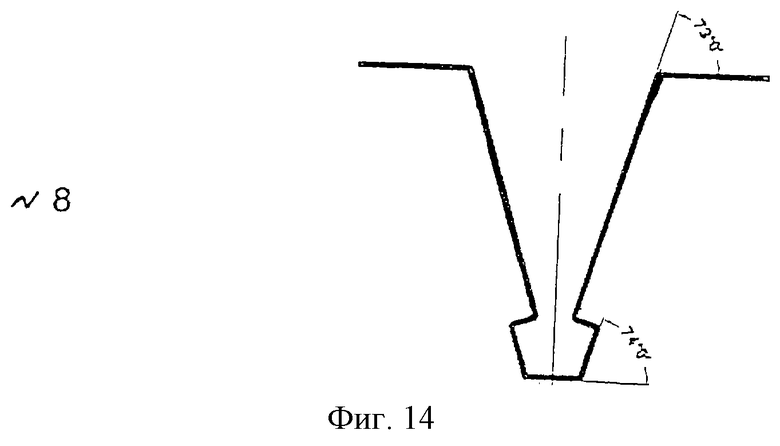

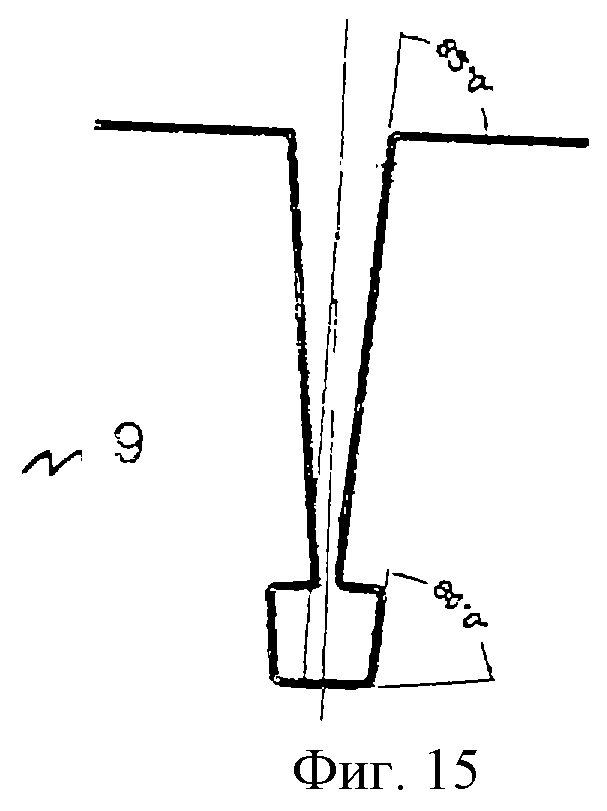

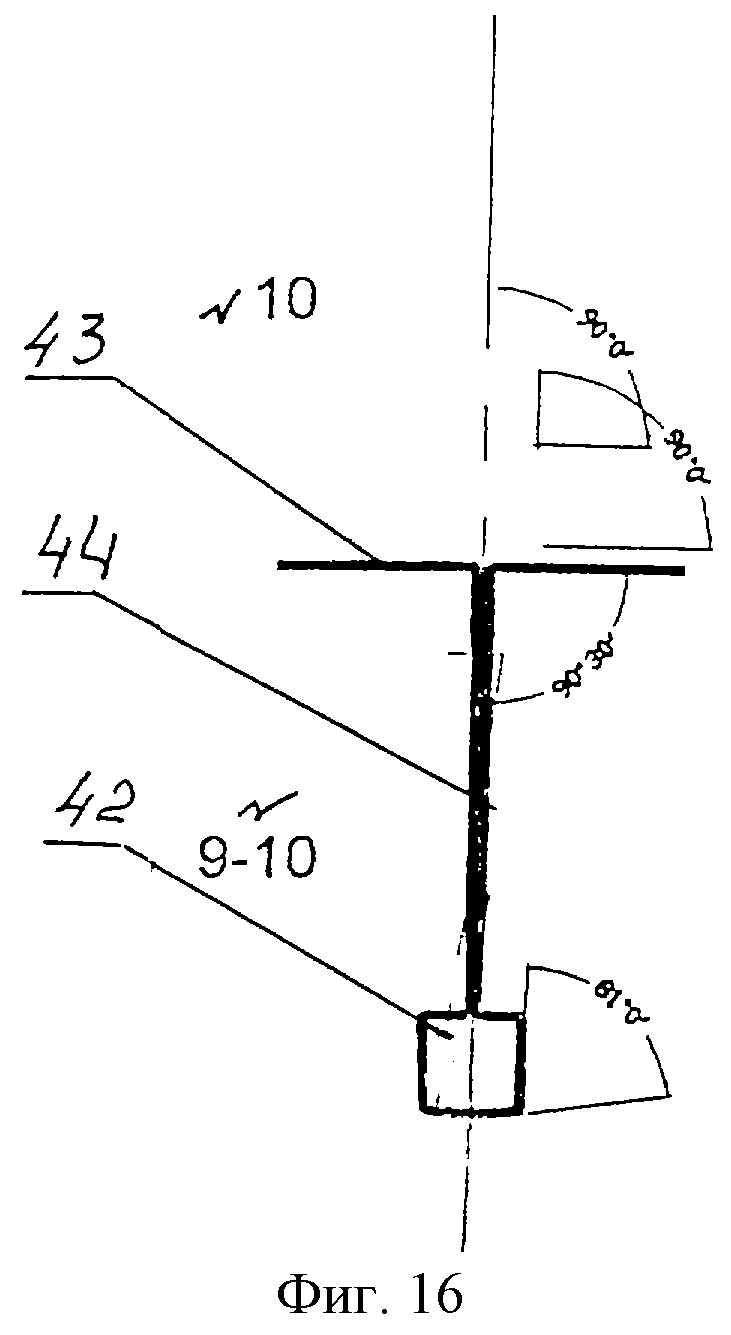

На фиг.5-16 - схема последовательного изготовления профиля по переходам из клети 1 к клети 10.

На фиг. 17 - схема обжима ("сшивки") вертикальных стенок профиля в одну сдвоенную стенку с одновременной подачей облицовочной полосовой заготовки на горизонтальную полку.

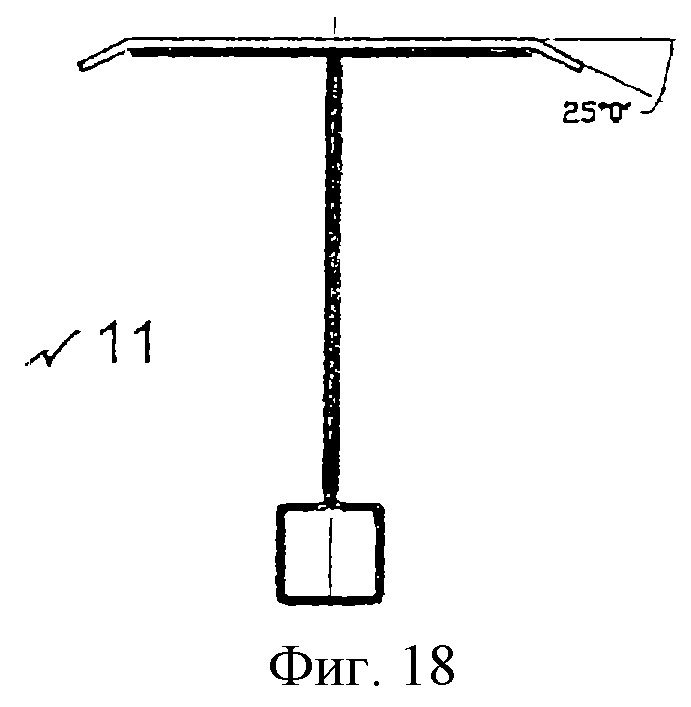

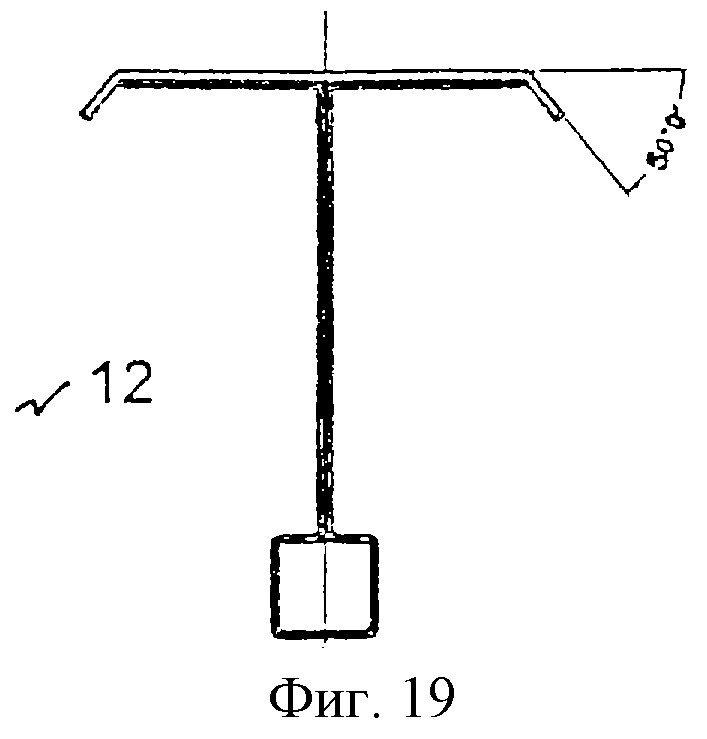

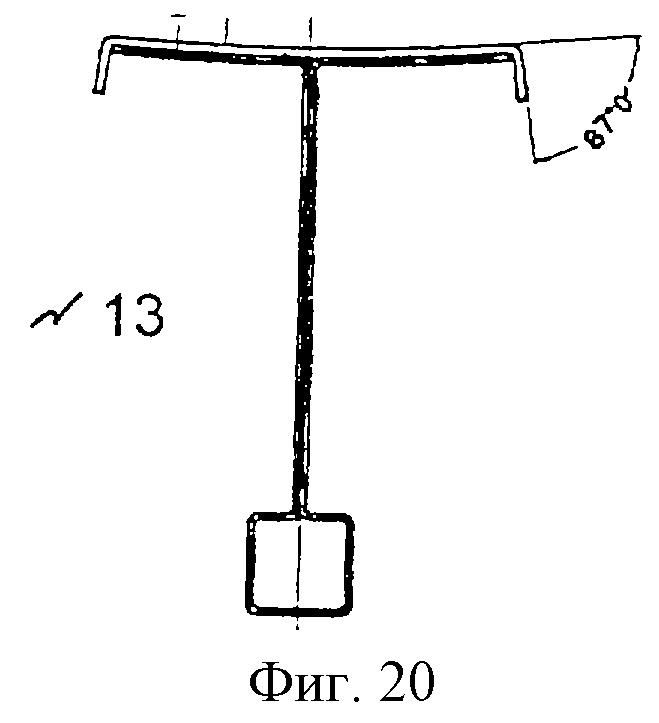

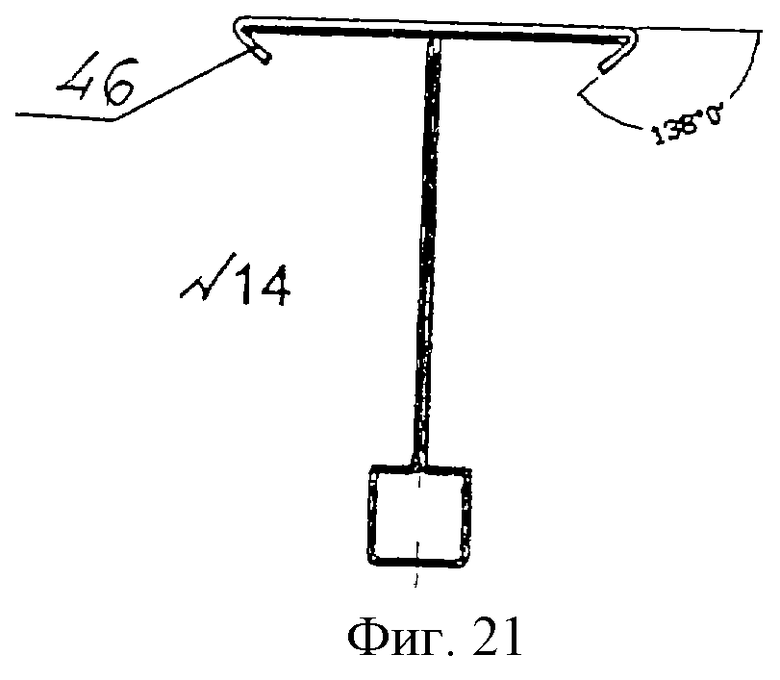

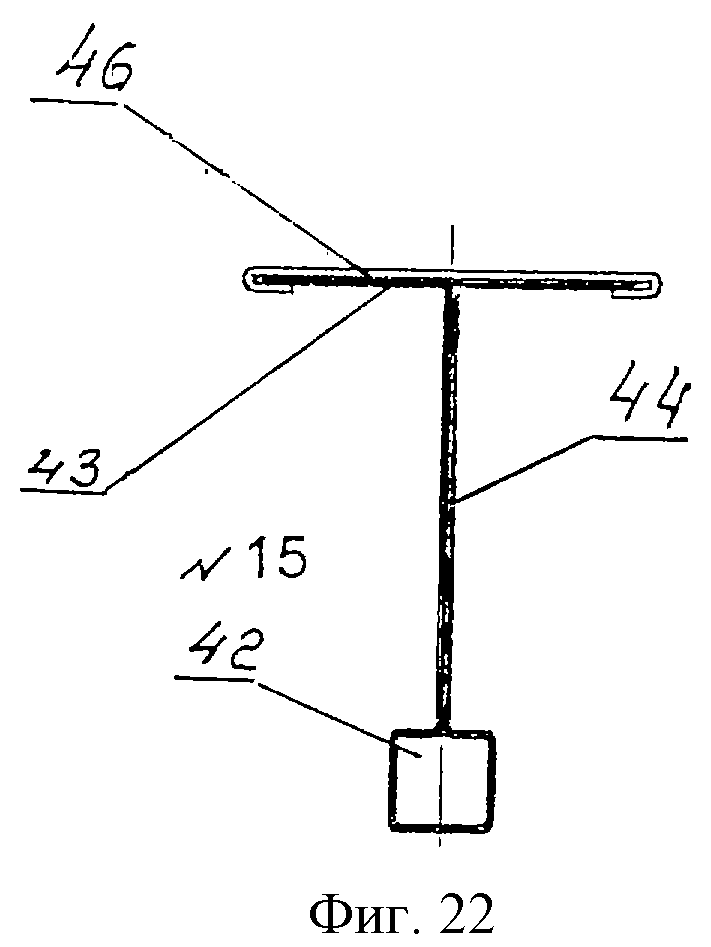

На фиг.18-22 - схема подгибки краев облицовочной полосовой заготовки до завершения формирования поперечного сечения профиля с клети 11 до клети 15 профилегобочного стана.

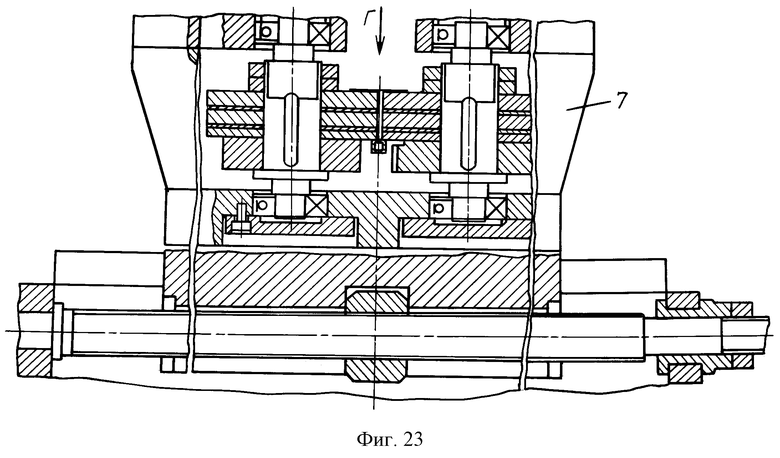

На фиг.23 - сшивочное устройство (разрез).

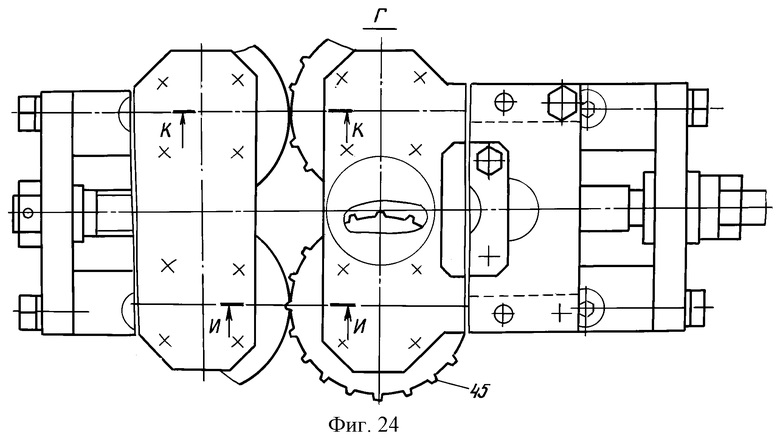

На фиг.24 - вид Г на фиг.23.

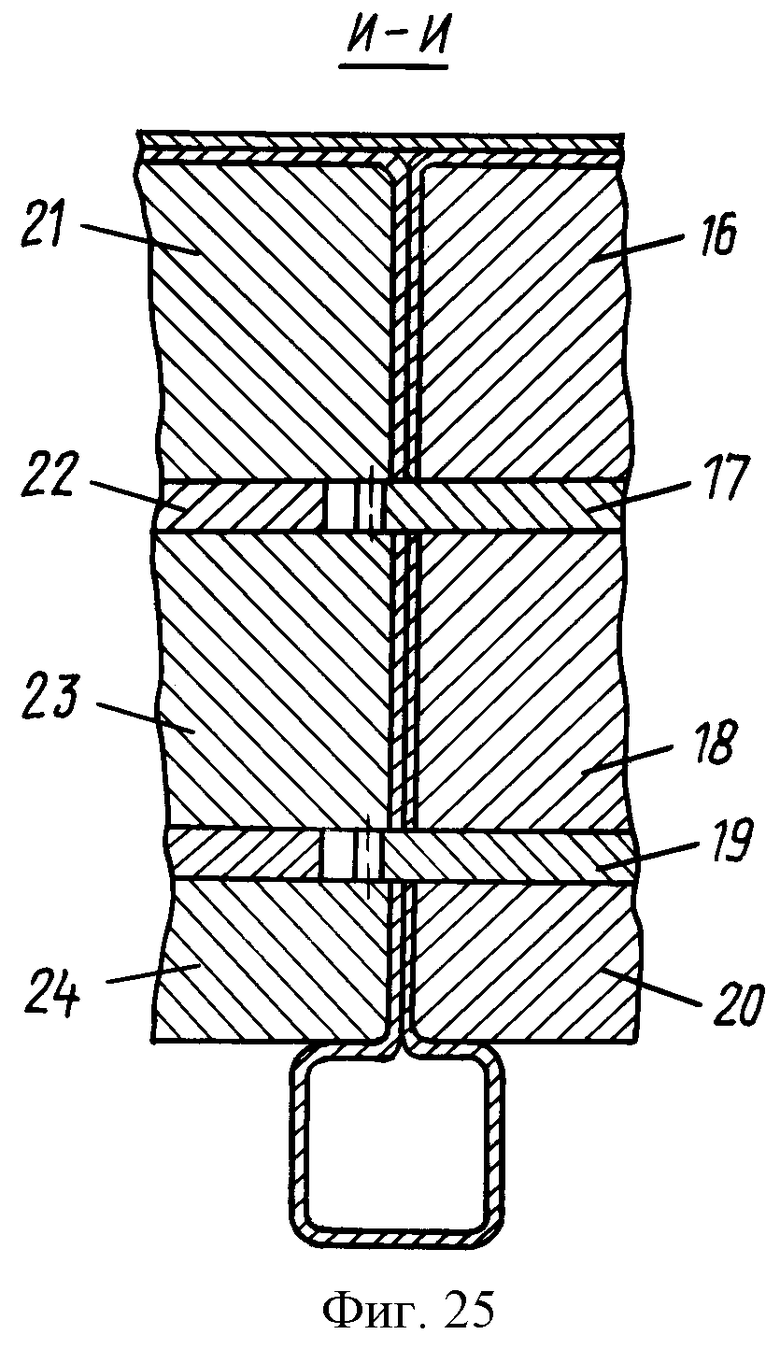

На фиг.25 - разрез И-И на фиг.24.

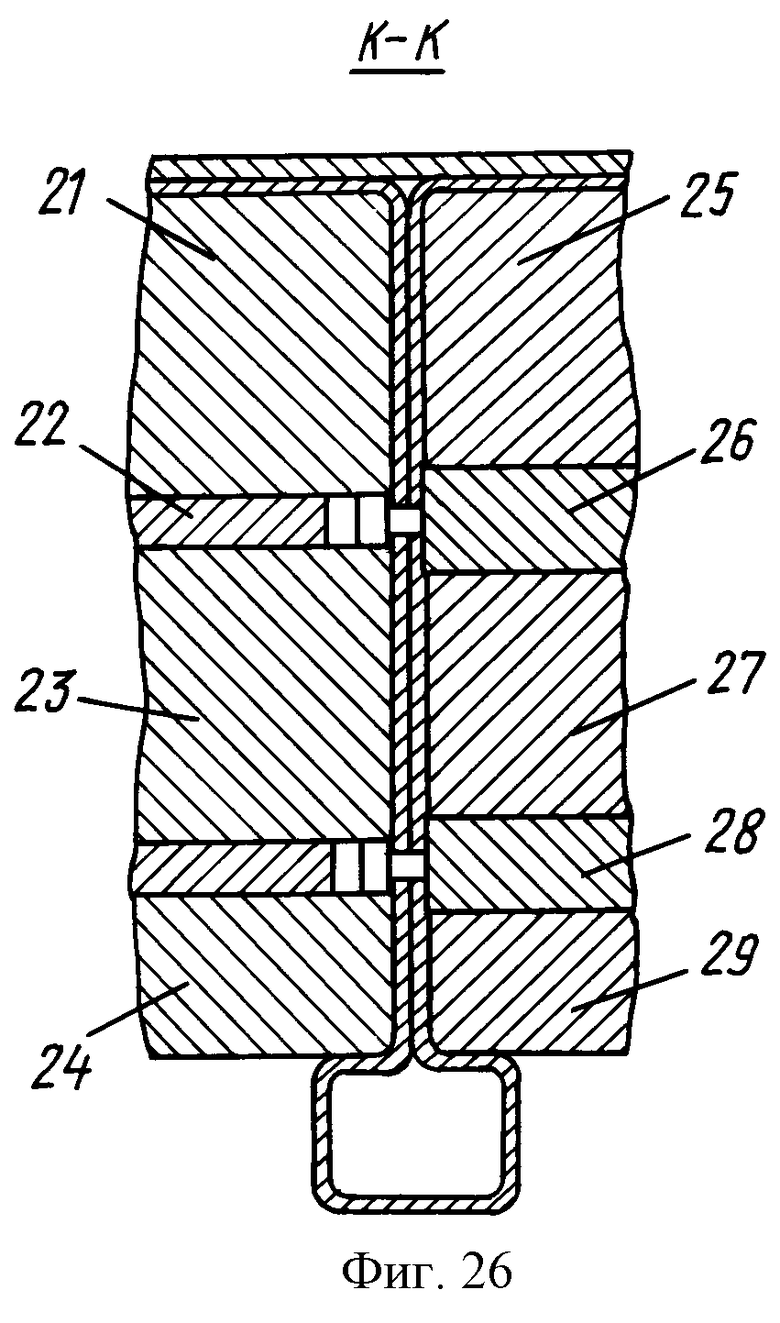

На фиг.26 - разрез К-К на фиг.24.

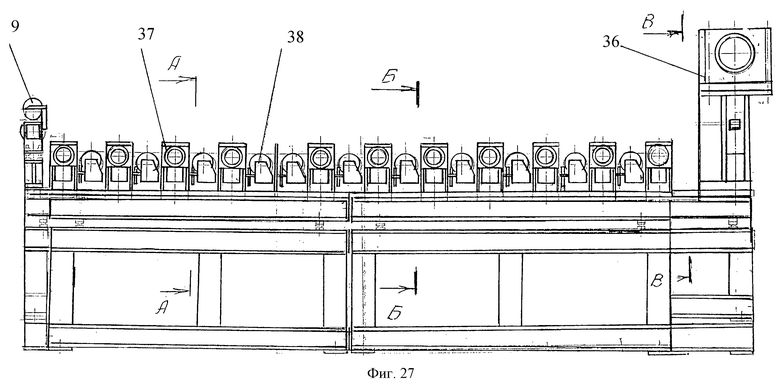

На фиг. 27 - установка для пробивки отверстий, формовки соединительных элементов и отрезки профиля.

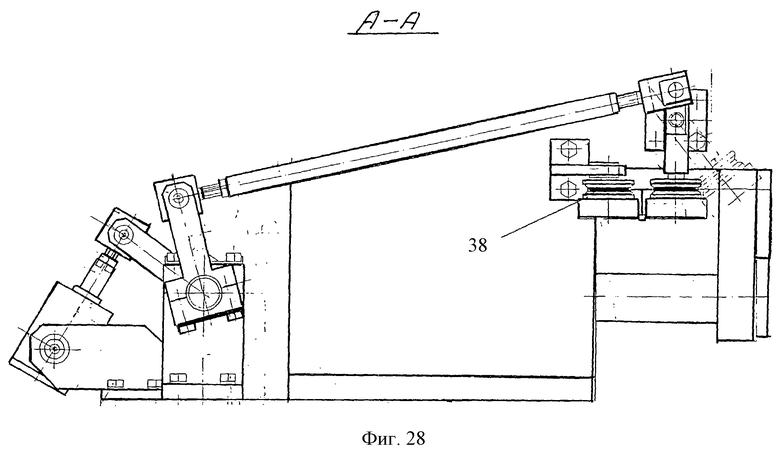

На фиг.28 - разрез А-А на фиг.27.

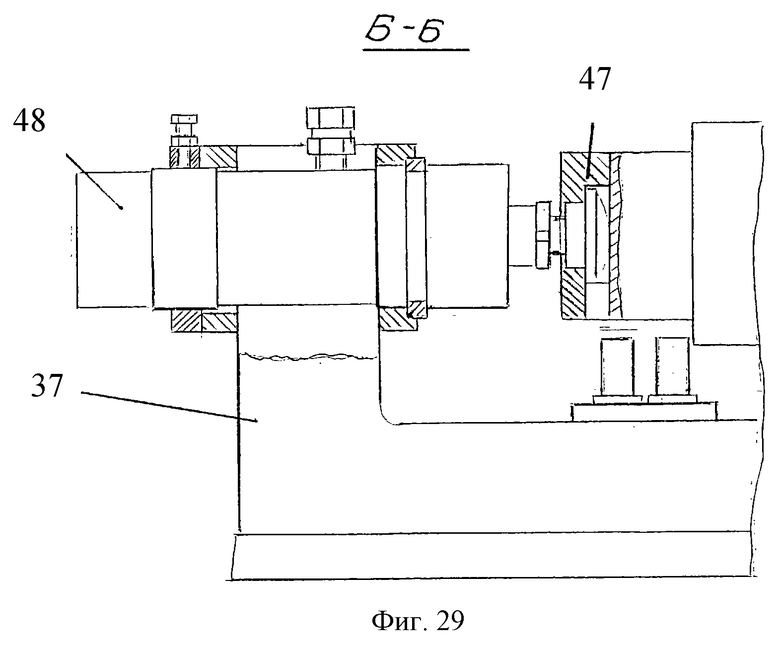

На фиг.29 - разрез Б-Б на фиг.27.

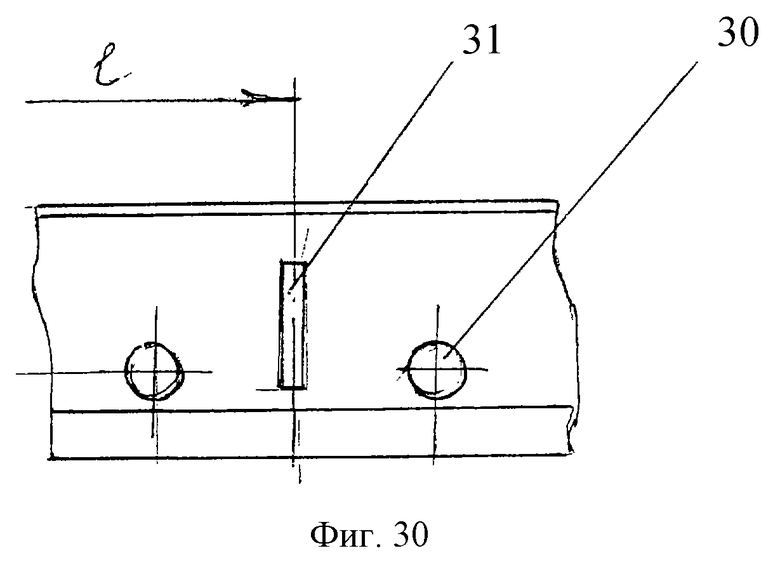

На фиг.30 - комплект отверстий в вертикальной стенке профиля от пробивки одной силовой головкой при шаге "l").

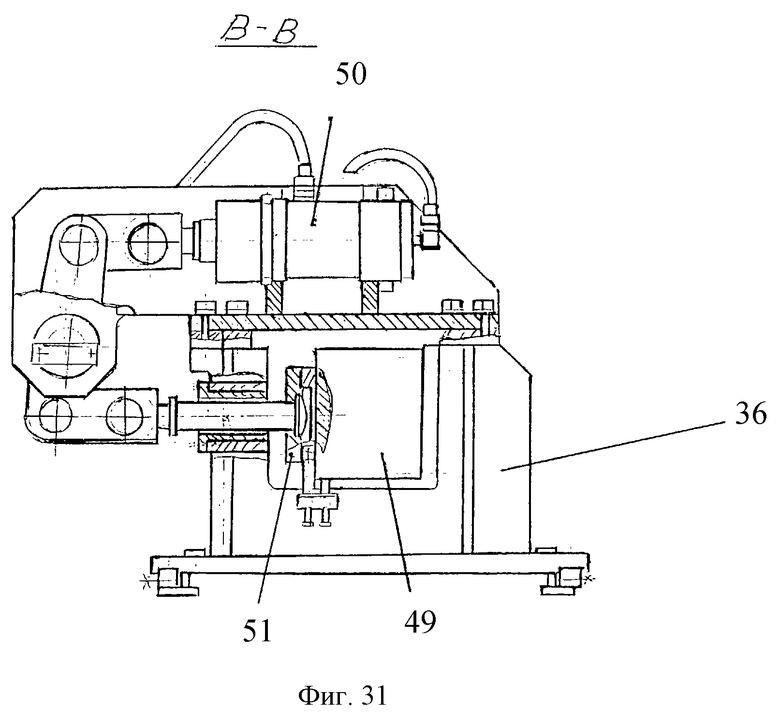

На фиг.31 - разрез В-В на фиг.27 (силовая головка для формовки "замков" и вырубки профиля).

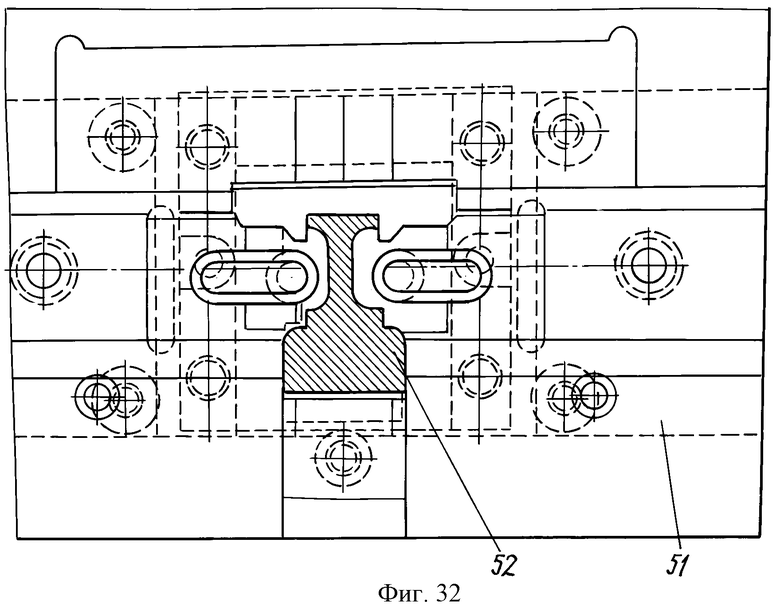

На фиг.32 - разрез комбинированного штампа силовой головки для формовки и вырубки "замков" по пуансону.

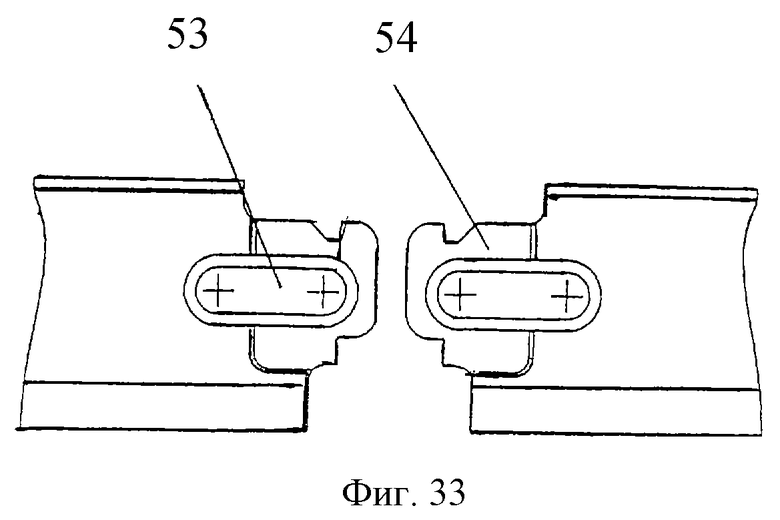

На фиг.33 - вид двух "замков" после вырубки их по контуру.

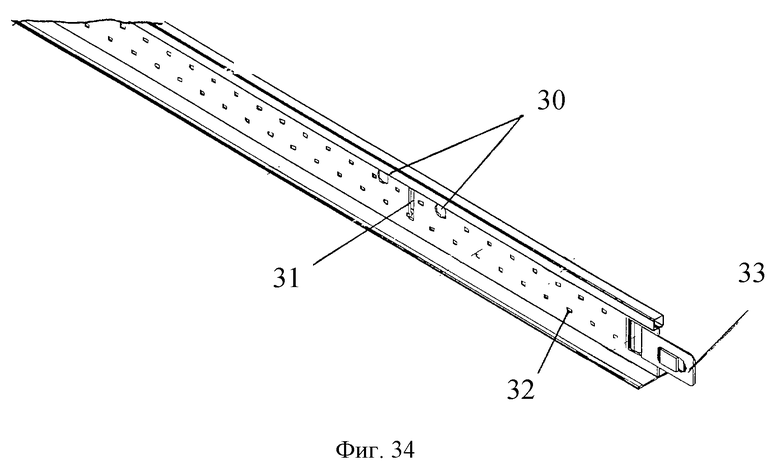

На фиг.34 - прямоугольный "замок".

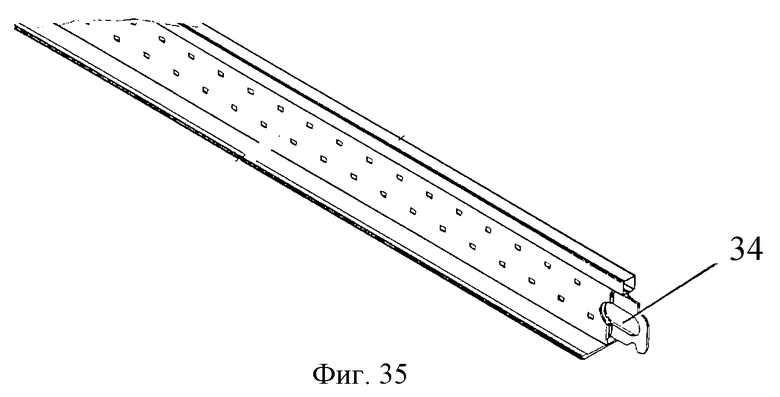

На фиг.35 - овальный "замок".

Способ изготовления потолочного профиля осуществляется следующим образом

Осуществляют последовательную подгибку элементов основной полосовой заготовки 1 с образованием стенки 44 и двух полок 43 профиля с одновременным радиальным и тангенциальным сжатием мест изгиба. При этом вначале отформовывают центральную часть основной полосовой заготовки 1 в месте расположения основания стенки в виде корытообразного контура, обращенного выпуклостью наружу профиля. Корытообразный профиль имеет четыре линии гиба - две линии в месте перехода утолщения стенки профиля в собственно стенку 44 и две линии, образующие в готовом изделии "углы" квадрата (в случае, если утолщение стенки имеет в сечении форму квадрата). Затем отгибают наружу концевые участки основной полосовой заготовки 1, размеры которых соответствуют размерам полок 43 профиля, сближают периферийные участки основной полосовой заготовки последовательными подгибами в направлении оси симметрии заготовки до образования сдвоенной стенки 44 профиля (толщина стенки равна удвоенной толщине основной полосовой заготовки), одинарных симметричных полок 43 (толщина полок равна толщине основной полосовой заготовки) и полого утолщения 42 в основании стенки 44. После формирования основного контура профиля подают облицовочную полосовую заготовку 46, из которой формируют наружную облицовку полок 43 подгибкой краев этой заготовки с охватом концевых частей полок.

Обжимают сдвоенную стенку 44 дисками сшивного устройства, осуществляют пробивку отверстий 30, 31 (отверстия впоследствии используются для крепления профилей к потолку и между собой при монтаже подвесного потолка) в сдвоенной стенке и формируют соединительные элементы 33, 34 из материала стенки по торцам профиля.

Для осуществления этой операции специальные диски сшивного устройства, установленного на профилегибочном стане, обжимают сдвоенную стенку 44 заготовки профиля и наносят насечки (для более плотного примыкания поверхностей друг к другу)

В процессе обжима ("сшивки") стенки 44 на горизонтальные полки профиля подают облицовочную полосовую заготовку, причем процесс облицовки заканчивается до выхода из профилегибочного стана. После выхода полученную спрофилированную заготовку подают на установку 10 пробивки отверстий 30, 31 и на формирование торцевых соединительных элементов ("замков") 33, 34 из сдвоенной стенки 44, которое осуществляется одновременно с вырубкой их по контуру. Вырубка "замков" является также операцией отрезки профиля, то есть разделения непрерывной заготовки, вышедшей из профилегибочного стана на отрезки заданной длины.

Основная полосовая заготовка 1 (например, оцинкованная лента расчетной ширины) из разматывателя рулона 3 через демпфирующее устройство 4, устройство смазки 5 поступает в профилегибочный стан 6. В профилегибочном стане с первого по десятый последовательный переход из клети в клеть 40 при помощи профилирующих роликов 41 осуществляется профилирование Т-образного сечения профиля с утолщением в основании стенки 44 профиля в виде замкнутого полого утолщения ("квадрата") 42 и двух горизонтальных полок 43 (термин "квадрат", относящийся к сечению профиля, используется не как общепринятый математический термин. Имеется в виду форма, напоминающая квадрат, имеющая взаимно перпендикулярные стороны и переходные радиусные зоны перегиба).

На профилегибочном стане, который управляется пультом управления 15, установлено сшивочное устройство 7 с дисками 16-29, посредством которых осуществляется обжатие стенки 44 профиля и насечка зубчиками 45.

Во время прохождения профиля одиннадцатой рабочей клети подается облицовочная полосовая заготовка 46 - лента с лакокрасочным покрытием для облицовки полок профиля. Облицовочная полосовая заготовка 46 подается из разматывателя рулона через блоки направляющих роликов 2, смазывающее устройство 12, устройство очистки ленты 13 в профилегибочный стан, в котором последовательными переходами от клети 11 до клети 15 осуществляется подгибка облицовочной полосовой заготовки таким образом, что она охватывает полки 43 профиля. В клети 15 формирование Т-образного профиля с облицовкой заканчивается.

Из профилегибочного стана через узел счетчика 9 для измерения заданной длины основной заготовки и направляющие ролики 38 полученная спрофилированная и облицованная непрерывная заготовка подается на установку 10 с силовыми головками 37, оснащенными горизонтальными штампами 47 и гидроцилиндрами 48 для пробивки отверстий 30 и 31 и силовой головкой 36, оснащенной комбинированным горизонтальным штампом 51 с гидроцилиндрами 49, 50, для формирования соединительных торцевых элементов в виде "замков" различной конфигурации 33, 34.

Количество силовых головок 37 в установке определяется длиной готового профиля и "l" - шагом между комплектами отверстий 30, 31, при этом одна силовая головка пробивает один комплект отверстий 30, 31, то есть n силовых головок пробивает n комплектов отверстий одновременно и синхронно.

Формирование двух симметричных соединительных торцовых элементов ("замков") 33, 34 осуществляют одновременно из сдвоенной вертикальной стенки 46 заготовки профиля с вырубкой по их контуру пуансоном 52 (отрезка) на заданной длине.

Таким образом, "замок" 33 завершает торец непрерывного потолочного профиля, а "замок" 34 расположен в начале следующего отрезка профиля заданной длины.

Описанное изобретение позволяет получить профиль высокого качества, последовательность операций способа позволяет автоматизировать процесс изготовления профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2399449C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ УГЛОВОГО СЕТЧАТОГО | 2003 |

|

RU2240194C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2007 |

|

RU2343032C2 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СЕТЧАТЫЙ ПРОФИЛЬ ДЛЯ КАРКАСА МЕЖКОМНАТНЫХ ПЕРЕГОРОДОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2393041C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1994 |

|

RU2063282C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| УГОЛОК СЕТЧАТЫЙ РАВНОПОЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379444C1 |

Изобретение относится к обработке металлов давлением, в частности к производству потолочного профиля. Отформовывают центральную часть основной полосовой заготовки в виде корытообразного контура, обращенного выпуклостью наружу, затем отгибают наружу концевые участки заготовки, сближают периферийные участки заготовки последовательными подгибами в направлении оси симметрии заготовки до контакта симметрично расположенных участков заготовки с образованием сдвоенной стенки профиля, одинарных симметричных полок и полого утолщения в основании стенки. Затем формируют наружную облицовку из облицовочной полосовой заготовки. Обжимают сдвоенную стенку дисками сшивного устройства с нанесением просечек на смыкаемую поверхность сдвоенной стенки. Пробивают заданное число отверстий для крепления профилей к потолку и между собой, вырубают два соединительных торцевых элемента. Снижается трудоемкость изготовления. 36 ил.

Способ изготовления потолочного профиля Т-образного сечения с утолщением по основанию стенки и соединительными элементами по торцам стенки профиля, включающий образование стенки, полок и полого утолщения последовательной подгибкой элементов основной полосовой заготовки с одновременным радиальным и тангенциальным сжатием мест изгиба, облицовку полок снаружи облицовочной полосовой заготовкой, отличающийся тем, что вначале на центральной части основной полосовой заготовки в месте расположения основания стенки формируют корытообразный контур, обращенный выпуклостью наружу основной полосовой заготовки профиля, полки профиля образуют отгибанием наружу концевых участков основной полосовой заготовки, соответствующих размерам полок профиля, образуют сдвоенную стенку сближением периферийных участков основной полосовой заготовки последовательными подгибами в направлении оси симметрии основной полосовой заготовки до контакта ее симметрично расположенных участков с получением одинарных симметричных полок и полого утолщения в основании стенки, облицовку полок снаружи облицовочной полосовой заготовкой осуществляют подгибкой ее краев с охватом концевых частей полок, обжимают сдвоенную стенку дисками сшивного устройства с нанесением насечек на смыкаемую поверхность сдвоенной стенки, осуществляют пробивку заданного числа отверстий для крепления профилей между собой и к потолку с одновременным формированием двух соединительных элементов по торцу сдвоенной стенки профиля на его заданной длине и вырубкой их по контуру.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ изготовления профилей с гофрами жесткости | 1970 |

|

SU308608A1 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Композиция для изготовления покрытия спортивных площадок | 1986 |

|

SU1452818A1 |

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

Авторы

Даты

2003-12-10—Публикация

2001-10-19—Подача