Изобретение относится к производству сварных труб большого диаметра и может быть использовано при производстве труб диаметром 508-1420 мм в линии ТЭСА-1420 по «JCOE»-схеме.

Известен способ изготовления сварных труб большого диаметра UOE, включающий подгибку кромок заготовки, предварительную формовку на прессе в U-образный профиль и окончательную формовку в O-образный профиль [Анализ способов формовки заготовки для производства труб большого диаметра. / «Сталь». 2009. №12, С.46-49. - С.В.Самусев, А.В.Люскин, В.В.Больдт].

Недостатками способа является получение ограниченного диапазона типоразмеров труб диаметром до 1020 мм и толщиной стенки до 32 мм, высокие энергозатраты оборудования.

Наиболее близким к изобретению является способ изготовления сварных труб большого диаметра, включающий пошаговую подгибку продольных кромок заготовки одновременно с двух сторон, формовку основной части профиля на прессе шаговой формовки, сборку заготовки и сварку ее кромок технологическим швом на сборочно-сварочном стане, сварку внутреннего и наружного рабочих швов, пошаговую раздачу трубы изнутри на экспандере (Технологические режимы процесса формоизменения заготовки в линии ТЭСА 1420 ЗАО «Ижорский трубный завод». / Изв. Вуз. Черная металлургия. 2009. №9. С.18-21. - Самусев С.В., Величко А.А., Люскин А.В., Андреев Ю.П., Воронцов А.Н., Больдт В.В.].

Однако изготовление нового типоразмера труб по способу-прототипу не обеспечивает требуемою качества получаемых труб на стадиях формовки, поскольку в настоящее время отсутствуют методики расчета и рекомендации выбора деформационных режимов оборудования по участкам линии, недостаточно исследованы и изучены зависимости и механизмы формообразования заготовки, условия образования дефектов. Указанному способу характерна сложность прогнозирования и контроля параметров в процессе формовки трубной заготовки, получаемая переменная кривизна заготовки по всему сечению. Поэтому при переходе и освоении нового типоразмера труб сталкиваются с проблемами и ошибками прогнозирования деформационных режимов, приводящих к ряду геометрических дефектов трубной заготовки, получаемых на участках деформационной линии.

Задачей изобретения является повышение качества готовой трубной продукции путем снижения геометрических дефектов заготовки в технологической линии производства: «крыша» (прямолинейные кромки); смещение кромок по высоте и по углу; плоское дно трубы; зависание заготовки на формовочном ноже; превышение овальности; превышение разъема между кромками.

Указанная задача достигается тем, что осуществляют подгибку продольных кромок заготовки одновременно с двух сторон, формовку основной части профиля на прессе шаговой формовки, сборку заготовки и сварку ее кромок технологическим швом на сборочно-сварочном стане и раздачу трубы изнутри на экспандере, при этом при пошаговой подгибке продольных кромок получают участки с постоянным радиусом кривизны и прикромочные участки с переменным радиусом кривизны, при формовке основной части профиля на прессе шаговой формовки осуществляют формовку прикромочных участков, при этом сборку заготовки выполняют на сборочно-сварочном стане с настройкой калибра на величину овализации заготовки.

Как показали исследования, причинами образования дефекта «крыша» на кромкогибочном прессе являются: снижение значения заданной кривизны на всей ширине прикромочного участка (χi<χэт); образование участков переменного радиуса в прикромочной зоне, на которых кривизна χi (от χi=1/Rэт) стремится к нулю (Ri>Rэт, χi=>0). После сборки трубной заготовки на ПШФ и ее стыковке кромок на сборочно-сварочном стане наличие участков переменного радиуса в прикромочной зоне может привести к дефекту «крыша».

На гибочном прессе недостаточная глубина изгиба сегментов заготовки на первых прикромочных шагах формовки также может привести к дефекту «крыша».

Причинами дефекта смещения кромок по высоте и по углу на кромкогибочном прессе являются: смещение листа в очаге деформации; несогласованность работы гидропривода прессов; разброс механических свойств по ширине листа.

Причины возникновения смещения кромок по высоте и по углу на прессе шаговой формовки связаны с условиями формовки левой и правой половин трубной заготовки, включающими: различный характер горизонтального пошагового смещения левой и правой половин листа при его подаче манипуляторами; разброс механических свойств материала левой и правой половин заготовки; разброс толщин стенки по всему листу; разность режимов обжатий левой и правой половин заготовки.

Причины возникновения указанного дефекта на участке сборочно-сварочного стана связаны с неправильной настройкой роликовых балок, приводящей к смещению кромок по высоте и по углу относительно друг друга.

Плоское дно трубы образуется на последнем шаге формовки в ПШФ. Это связано с особенностями формовки на последнем шаге, в частности с условиями нагружения ТЗ, при которых две половины листа имеют изгиб. В результате изгиба двух половин листа перед формовкой заготовки на последнем шаге ее дно до нагружения опускается ниже нулевой линии, поэтому фактическая величина изгиба центрального сегмента меньше заданной величины хода пуансона, что приводит к недоформовке нижней части ТЗ и к дефекту «плоское дно».

Причиной зависания заготовки на формовочном ноже ПШФ является превышение критического значения изгиба центрального сегмента заготовки на последнем формовочном шаге.

Причинами превышения разъема между кромками на ПШФ является недостаточная величина хода пуансона при шаговой формовке по всей ширине листа.

Причиной превышения овальности готовой трубы перед участком экспандирования на прессе шаговой формовки является неправильное пошаговое распределение глубины изгиба сегментов по ширине листа.

На участке сборочно-сварочного стана превышение овальности появляется при определенных пространственных положениях роликовых балок.

На участках сварки превышение овальности заготовки происходит из-за неравномерного нагрева прикромочных зон металла и их последующего остывания и разгрузки трубной заготовки перед участком экспандирования.

Получение готовой трубы с заданными геометрическими параметрами обеспечивают следующим образом. На кромкогибочном прессе (КГП) выполняют изгиб кромок листа в несколько шагов по всей длине одновременно с двух сторон профилированным инструментом.

Далее заготовка поступает на пресс шаговой формовки (ПШФ), где выполняются пошаговые операции формовки левой и правой половин листа и изгиб центрального сегмента листа последним шагом.

Затем трубная заготовка поступает на сборочно-сварочный стан (ССС), где производят ее сборку и сварку кромок технологическим швом, при настройке роликовых балок учитывают овализацию заготовки после пресса шаговой формовки. На участке экспандирования выполняют раздачу заготовки до получения заданного диаметра готовой трубы.

На КГП формовку кромок ведут инструментом, обеспечивающим формирование центрального участка кромки с постоянным радиусом и кривизной прикромочного участка после распружинивания на выходе из пресса, обратно пропорциональной радиусу эталона трубы χi=1/Rэт, при этом

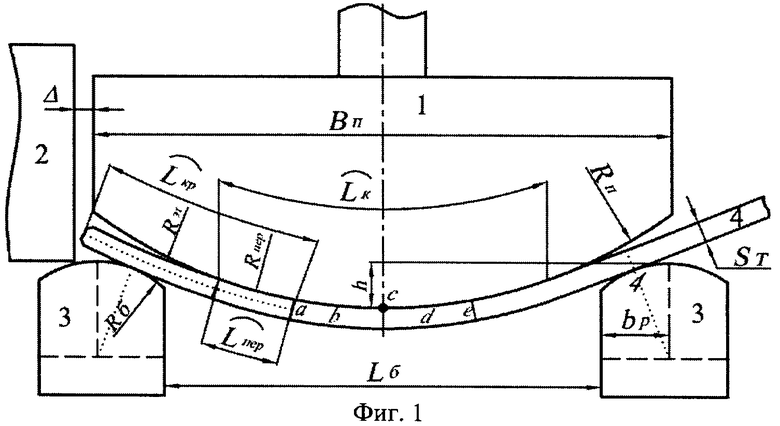

На ПШФ (фиг.1) представлен очаг деформации заготовки на первом шаге, включающий пуансон 1, манипулятор 2, рабочие бойки 3 и сегмент заготовки 4. Для решения поставленной задачи на первом прикромочном шаге формовку ведут при условии, что зона контакта перекрывает зону переменного радиуса прикромочного участка: (0,5Lк-abc)>Lпер, где Lк - ширина контактной зоны пуансона и левой части заготовки, мм; abc - ширина дуги контакта, мм; Lпер - ширина зоны переменного радиуса прикромочного участка. При взаимодействии инструмента и заготовки в очаге деформации на первых прикромочных шагах профиль пуансона перекрывает зону переменного радиуса и формует ее с радиусом пуансона Rп, которая затем распружинивается и получает окончательную кривизну, приблизительно равную кривизне эталона χi≈1/Rэт. Формовку прикромочных зон выполняют величиной обжатия h, исходя из указанного условия согласно формуле 2.

Таким образом, формовка прикромочной зоны заготовки в контакте с перекрытием обеспечивает дополнительная проработку участка переменного радиуса и приводит к выравниванию кривизны χi.

При величине хода h, при котором (0,5Lк-abc)>Lпер получили случай, когда часть формуемой зоны по ширине заготовки с переменным радиусом значительно больше радиусов заданной кривизны эталона (по шаблону) Rпер>>Rэт, тогда после сборки образуются участки, приводящие по завершению этапов формовки, сборки и сварки к дефекту «крыша».

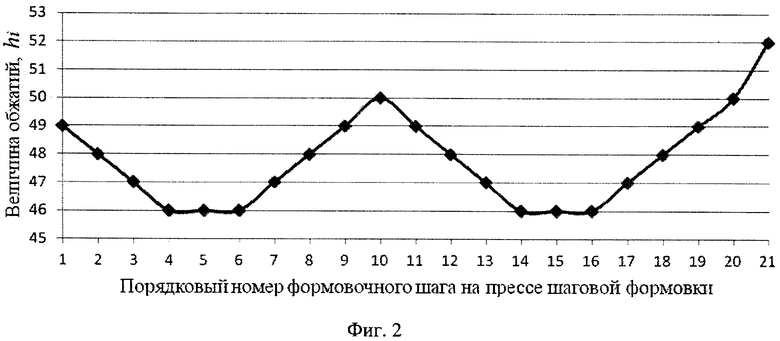

На прессе шаговой формовки изгиб левой и правой частей листа ведут с ходом пуансона, идентичным для двух половин заготовки (фиг.2), при этом заготовку подают за каждый шаг на постоянную величину подачи Lш, где при формовке листа манипуляторами контролируют отклонение горизонтального смещения листа в пределах 5% Lш по шагам формовки между левой и правой частями заготовки. Формирование дефекта разности высот кромки после ПШФ возможно из-за разности механических характеристик листа по объему, поэтому в сборочно-сварочном стане обеспечивают настройку роликовых балок в соответствии с формулой, определяемой настройкой балок. Характер пошагового распределения величины хода пуансона на промежуточных шагах формовки ведут при условиях для 1 группы хода пуансона h2,3,4<h;, для второй - h7,8,9>h4,5,6; для третьей - h10≥h, h=hmax/(1+Δ) (где Δ экспериментально установленный диапазон, характеризующий процент уменьшения максимально допустимого хода пуансона и задаваемый от 4% до 8%), где ход пуансона первой и второй группы шагов обеспечивает формирование заданной овальности трубной заготовки после выхода из ПШФ. В результате большого значения распружинивания возле дна трубной заготовки третья группа обжатий выбирается так, чтобы обеспечить получение заданной кривизны в зоне дна заготовки (по средневзвешенной кривизне заготовки), равной эталону χi≈1/Rэт.

Формовку центрального сегмента на прессе ведут с величиной хода пуансона hц (из фиг.2 hц - последний шаг 21, h - прикромочные шаги 1 и 11 шаги; hi - промежуточные шаги 2-10, 12-20) в очаге деформации согласно формуле, определяющей величину h по условию h≤hц. При этом величина обжатия последнего шага превышает диапазон обжатий при формовке левой и правой частей заготовки и удовлетворяет условию hi<h<hц<hmax, где hц величина хода пуансона при изгибе центрального сегмента листа на последнем шаге формовки; hi - диапазон обжатий левой и правой частей листа; hmax - максимально допустимый ход пуансона в очаге деформации.

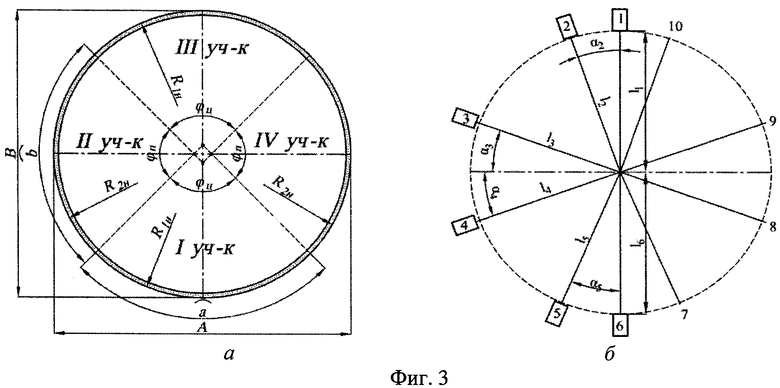

Настройку калибра (фиг.3) сборочно-сварочного стана выполняют с учетом входящей овализации трубной заготовки после ПШФ (kпшф=(A-B)/A, где A, B - горизонтальный и соответственно вертикальный размеры заготовки). Трубную заготовку после пресса шаговой формовки и в сборочно-сварочном стане формуют и собирают с заданной горизонтальной овализацией (kссc=kунс+kувс, где kунс, kувс - изменение овализации заготовки на участках внутренней и наружной сварки) перед наружной и внутренней сваркой, где происходит увеличение вертикальной оси овала из-за нагрева прикромочных зон. Поэтому положение роликовых балок устанавливают на условный контур трубной заготовки с горизонтальной овализацией в сборочно-сварочном стане, равной овализации заготовки на выходе из пресса шаговой формовки по условию kссс=kпшф (фиг.3a). Ролики в поперечном сечении повторяют условный наружный контур заготовки в калибре стана (фиг.3б). Таким образом, настройка калибра стана устраняет смещение кромок по высоте и по углу с предыдущего участка формовки и обеспечивает получение качественной сборки профиля трубной заготовки на сборочно-сварочном стане.

В качестве примера по предлагаемому способу в производственных условиях в линии ТЭСА 1420 в ОАО «ЧТПЗ» выполняли изготовление сварных труб большого диаметра 1420×21,6 с классом прочности К60. Исходная заготовка: исходный лист длиной 12 м, шириной 4,36 м и толщиной 21,6 мм с пределом текучести 513 МПа.

Формовку заготовки осуществляли следующим образом. На кромкогибочном прессе профилированным инструментом выполняли пошаговую подгибку продольных кромок заготовки одновременно с двух сторон. Изгиб участка кромки с постоянным радиусом кривизны, равным радиусу эталона, осуществляли верхним рабочим инструментом, рабочий профиль которого выполнен переменными радиусами по зависимости: Y=10-7X3+X2+0,026X-0,04, где Y и X - координаты точек профиля инструмента кромкогибочного пресса.

Обмеры заготовки выполняли на выходе из пресса, результаты заносили в таблицу 1.

Затем на прессе шаговой формовки осуществляли формовку основной части профиля в соответствии с фиг.1, 2, при этом изгиб прикромочных участков вели с перекрытием зон переменного радиуса, а изгиб сегментов заготовки на первом и последнем шагах вели с величиной хода пуансона, меньшей максимально допустимой.

Обмеры заготовки выполняли на стенде после выхода из пресса шаговой формовки, результаты заносили в таблицу 2.

Далее выполняли сборку заготовки и сварку ее кромок на сборочно-сварочном стане, при этом настройку калибра сборочно-сварочного стана выполняли на величину овализации заготовки (фиг.3), полученной с участка пресса шаговой формовки.

Параметры настройки стана и результаты обмеров заготовки сведены в таблицу 3.

Проводимые эксперименты при изготовлении труб 1420x21,6 мм по предлагаемому способу показали отсутствие дефектов как у готовых труб, так и у заготовок, формуемых на промежуточных операциях по участкам деформационной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сварных прямошовных труб большого диаметра для магистральных трубопроводов | 2017 |

|

RU2660464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Способ шаговой формовки труб большого диаметра | 2018 |

|

RU2702666C1 |

| Способ шаговой гибки кромок плоского проката, способ и устройство автоматической коррекции режимов гибки на участке кромкогибочного пресса | 2019 |

|

RU2740368C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2013 |

|

RU2535164C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2756090C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

Изобретение относится к производству сварных труб большого диаметра. Осуществляют пошаговую подгибку продольных кромок заготовки одновременно с двух сторон, формовку основной части профиля на прессе шаговой формовки, сборку заготовки и сварку ее кромок технологическим швом на сборочно-сварочном стане. При этом пошаговую подгибку продольных кромок осуществляют до получения участков с постоянным радиусом кривизны и прикромочных участков с переменным радиусом кривизны. При формовке основного участка на прессе шаговой формовки осуществляют формовку прикромочных участков. При этом осуществляют настройку калибра сборочно-сварочного стана на величину овализации заготовки. Повышается качество. 3 ил., 3 табл.

Способ изготовления сварных труб большого диаметра, включающий пошаговую подгибку продольных кромок заготовки одновременно с двух сторон, формовку основной части профиля на прессе шаговой формовки, сборку заготовки и сварку ее кромок технологическим швом на сборочно-сварочном стане, отличающийся тем, что пошаговую подгибку продольных кромок осуществляют до получения участков с постоянным радиусом кривизны и прикромочных участков с переменным радиусом кривизны, при формовке основного участка на прессе шаговой формовки осуществляют формовку прикромочных участков, при этом сборку заготовки выполняют на сборочно-сварочном стане с настройкой калибра на величину овализации заготовки.

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| Способ изготовления прямошовных электросварных труб большого диаметра | 1990 |

|

SU1787614A1 |

| Способ изготовления крупногабаритных кольцевых деталей | 1984 |

|

SU1219200A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК ИЗ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2007 |

|

RU2354482C2 |

| US 3899911 A, 19.08.1975. | |||

Авторы

Даты

2013-07-10—Публикация

2011-12-08—Подача