Изобретение относится к обработке металлов давлением, в частности к устройствам для гофрирования металлических листов, используемых в строительстве бескаркасных сооружений.

Целью изобретения является повышение качества профилей за счет центрирования листа и направления его движения.

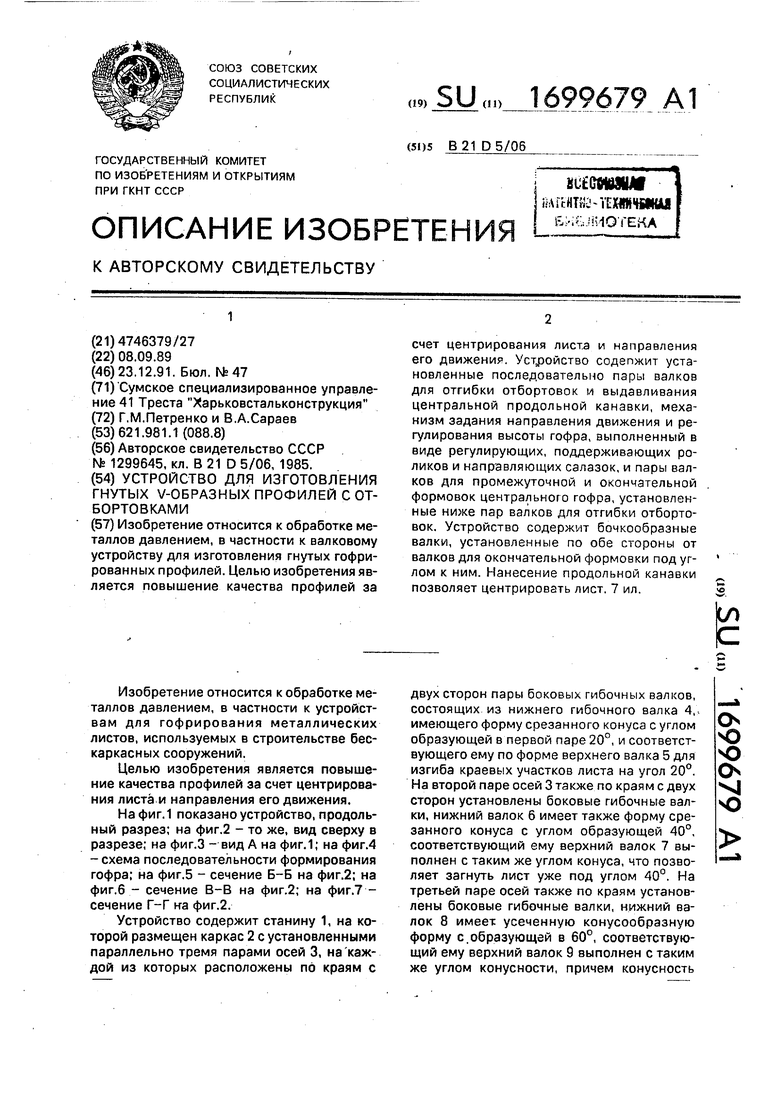

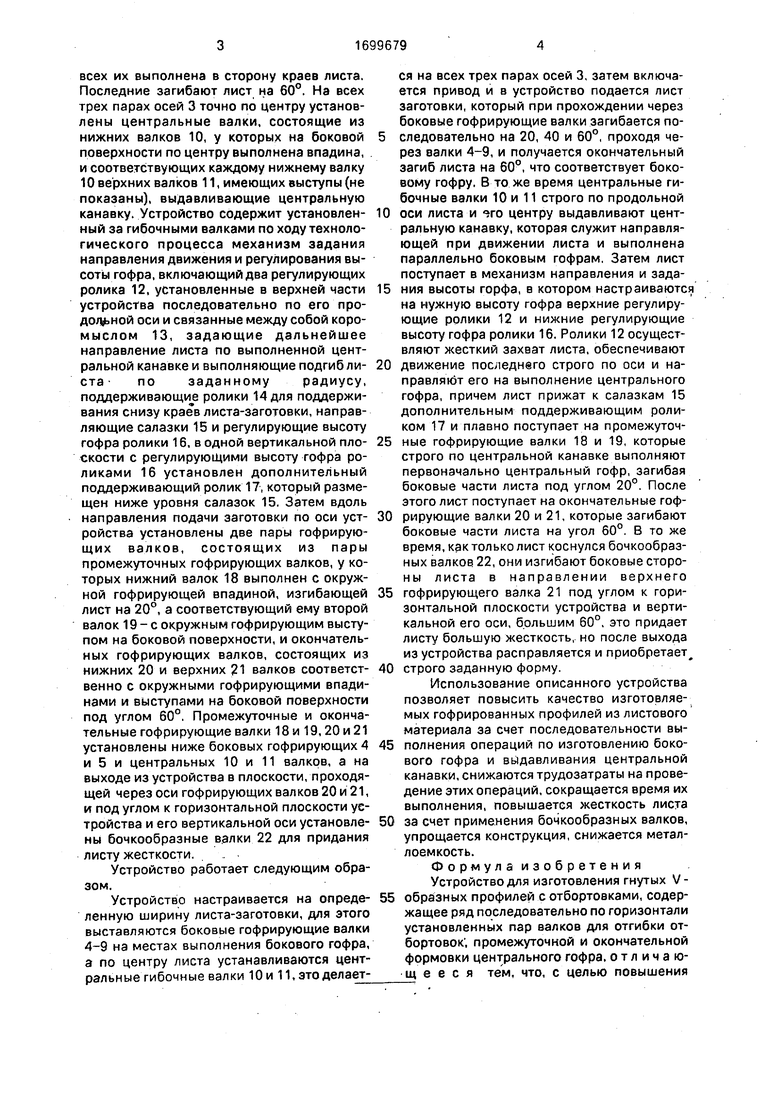

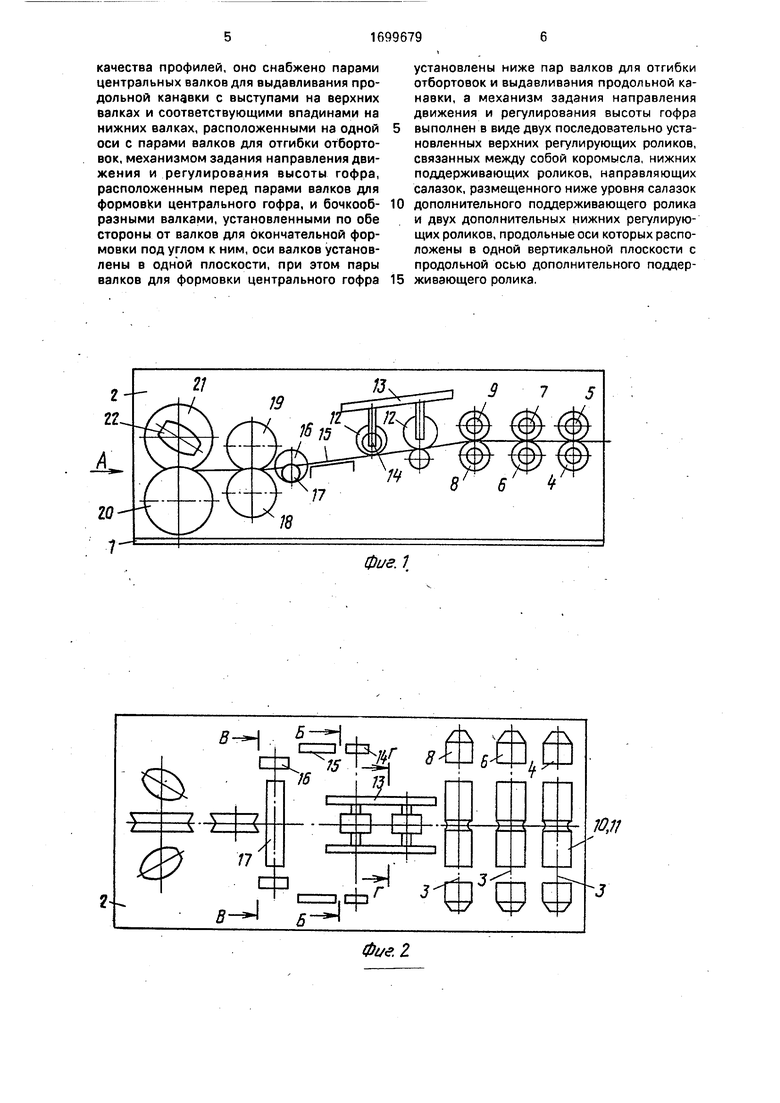

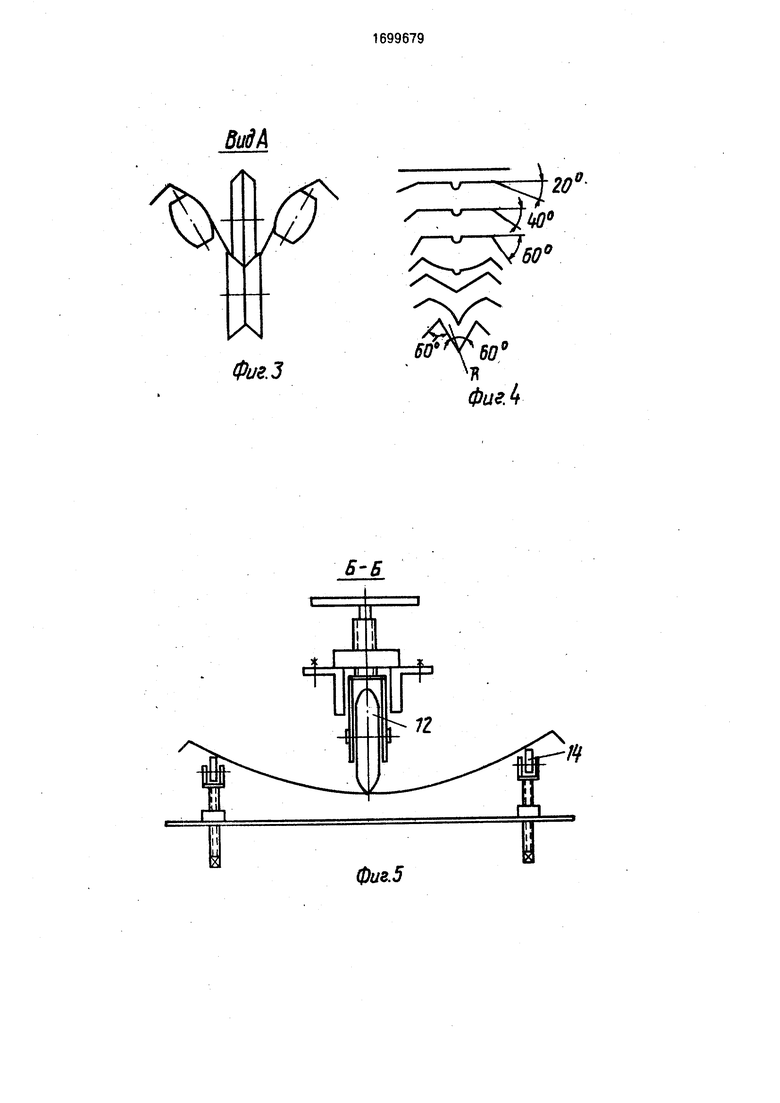

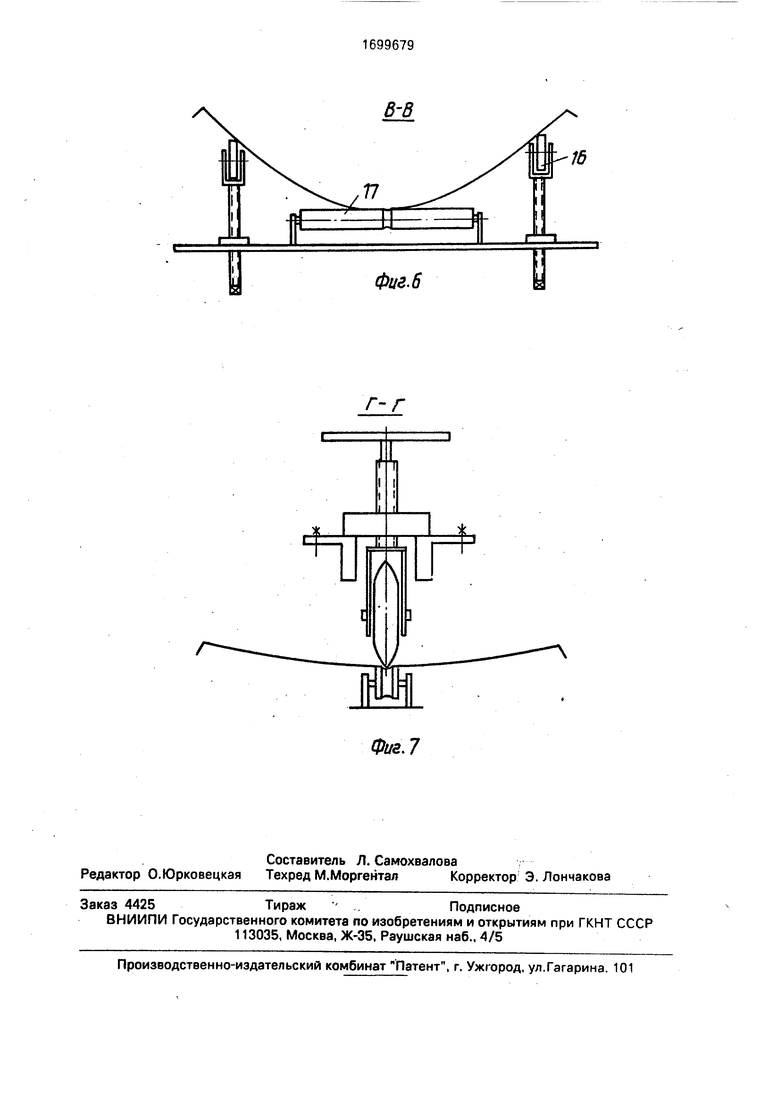

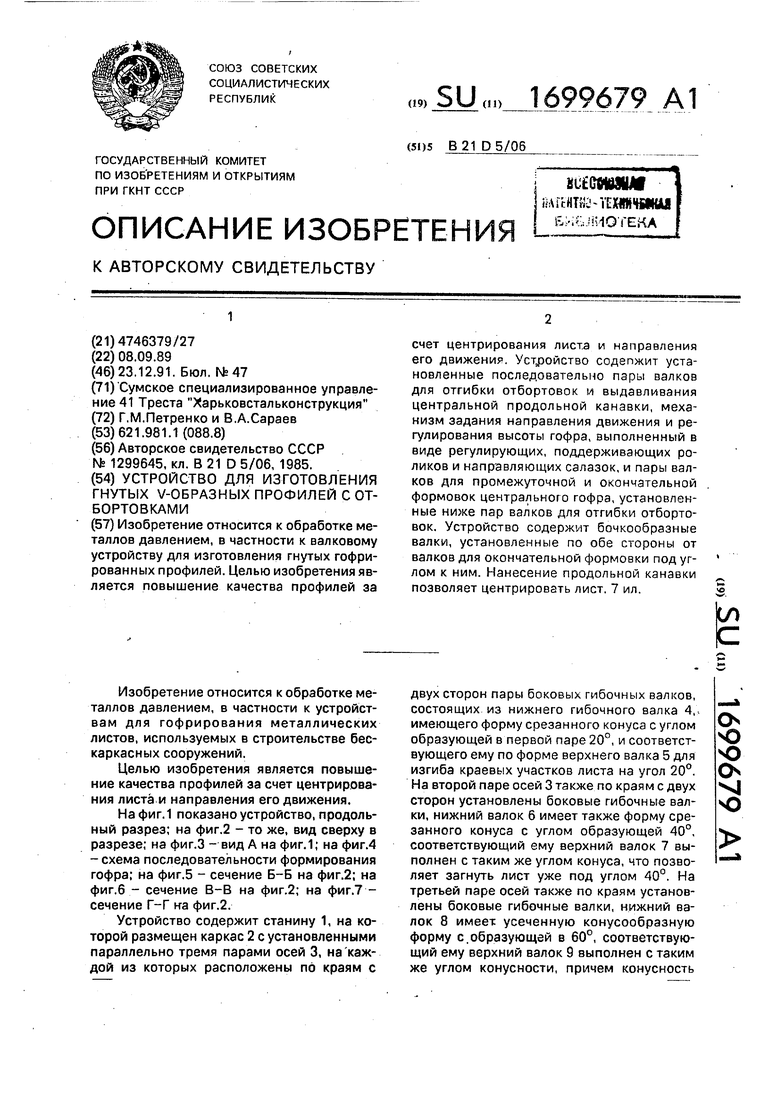

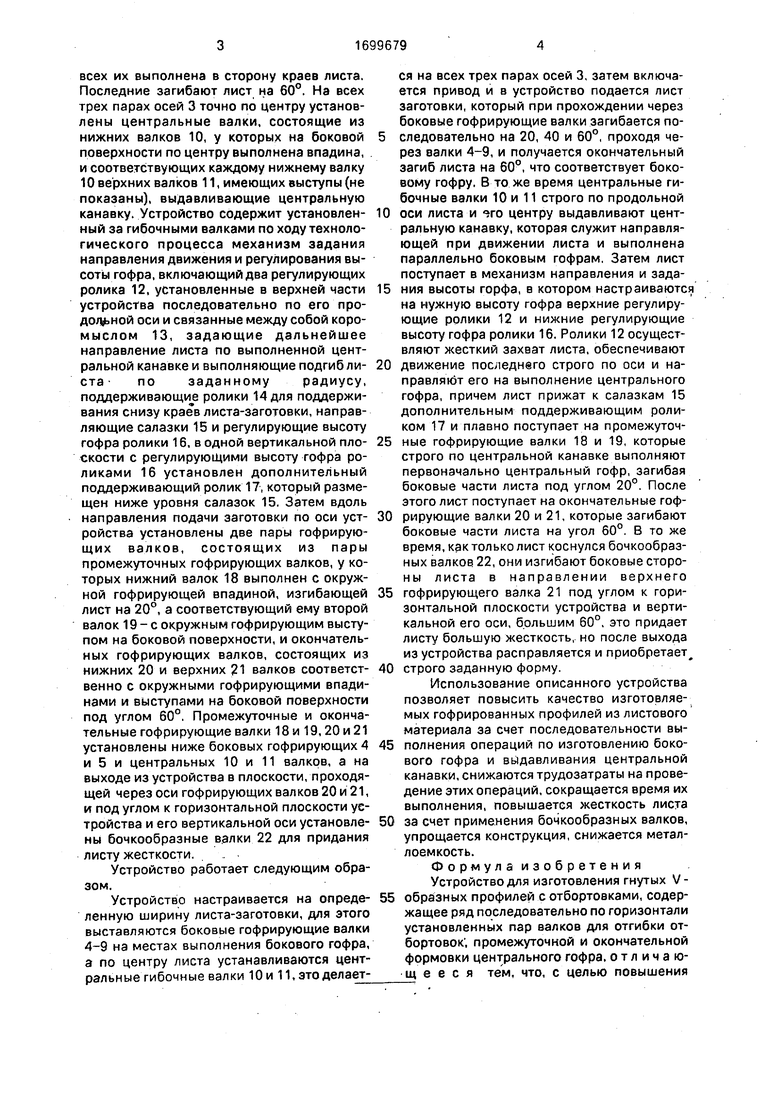

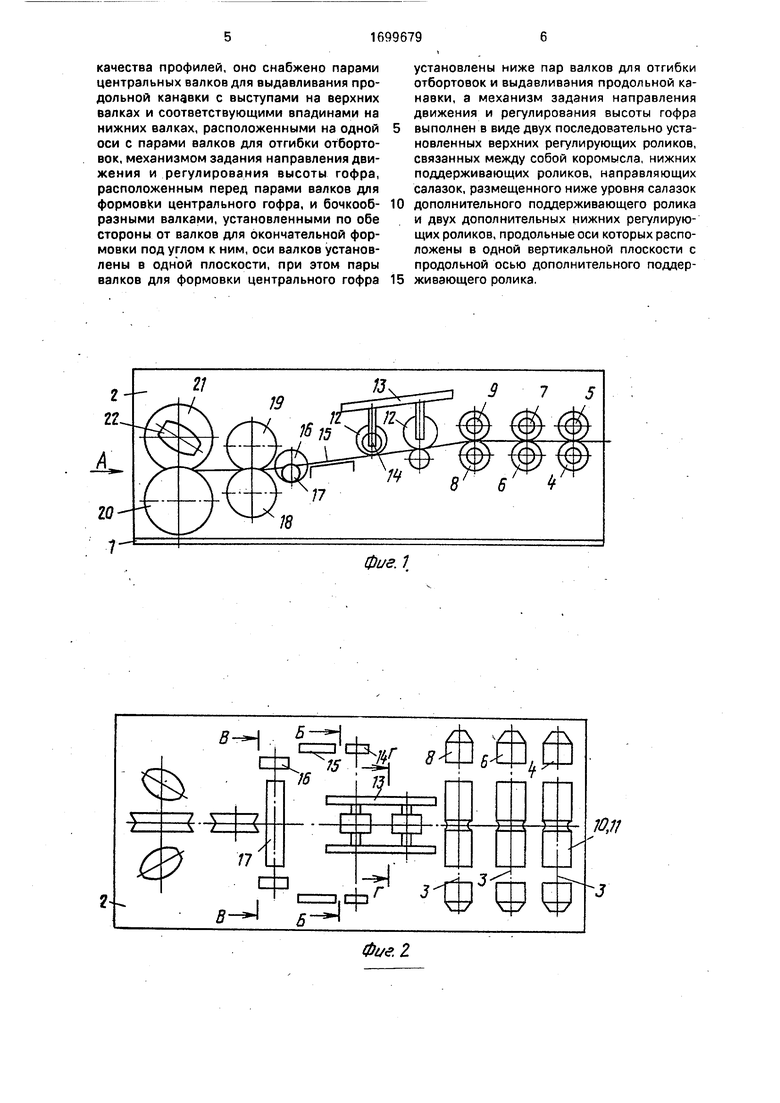

На фиг.1 показано устройство, продольный разрез; на фиг.2 - то же, вид сверху в разрезе; на фиг.З - вид А на фиг.1; на фиг.4 - схема последовательности формирования гофра; на фиг.5 - сечение Б-Б на фиг.2; на фиг.6 - сечение В-В на фиг.2; на фиг.7 - сечение Г-Г на фиг.2.

Устройство содержит станину 1, на которой размещен каркас 2 с установленными параллельно тремя парами осей 3, на каждой из которых расположены по краям с

двух сторон пары боковых гибочных валков, состоящих из нижнего гибочного валка 4,. имеющего форму срезанного конуса с углом образующей в первой паре 20°, и соответствующего ему по форме верхнего валка 5 для изгиба краевых участков листа на угол 20°. На второй паре осей 3 также по краям с двух сторон установлены боковые гибочные валки, нижний валок 6 имеет также форму срезанного конуса с углом образующей 40°, соответствующий ему верхний валок 7 выполнен с таким же углом конуса, что позволяет загнуть лист уже под углом 40°. На третьей паре осей также по краям установлены боковые гибочные валки, нижний валок 8 имеет усеченную конусообразную форму с.образующей в 60°, соответствующий ему верхний валок 9 выполнен с таким же углом конусности, причем конусность

О

ю ю

ON

о

всех их выполнена в сторону краев листа. Последние загибают лист на 60°. На всех трех парах осей 3 точно по центру установлены центральные валки, состоящие из нижних валков 10, у которых на боковой поверхности по центру выполнена впадина, и соответствующих каждому нижнему валку 10 верхних валков 11, имеющих выступы (не показаны), выдавливающие центральную канавку. Устройство содержит установленный за гибочными валками по ходу технологического процесса механизм задания направления движения и регулирования высоты гофра, включающий два регулирующих ролика 12, установленные в верхней части устройства последовательно по его продольной оси и связанные между собой коро- мыслом 13, задающие дальнейшее направление листа по выполненной центральной канавке и выполняющие подгиб листа по заданному радиусу, поддерживающие ролики 14 для поддерживания снизу краев листа-заготовки, направляющие салазки 15 и регулирующие высоту гофра ролики 16, в одной вертикальной плоскости с регулирующими высоту гофра роликами 16 установлен дополнительный поддерживающий ролик 17, который размещен ниже уровня салазок 15. Затем вдоль направления подачи заготовки по оси устройства установлены две пары гофрирующих валков, состоящих из пары промежуточных гофрирующих валков, у которых нижний валок 18 выполнен с окружной гофрирующей впадиной, изгибающей лист на 20°, а соответствующий ему второй валок 19 - с окружным гофрирующим выступом на боковой поверхности, и окончательных гофрирующих валков, состоящих из нижних 20 и верхних 21 валков соответственно с окружными гофрирующими впадинами и выступами на боковой поверхности под углом 60°. Промежуточные и окончательные гофрирующие валки 18 и 19,20 и 21 установлены ниже боковых гофрирующих 4 и 5 и центральных 10 и 11 валков, а на выходе из устройства в плоскости, проходящей через оси гофрирующих валков 20 и 21, и под углом к горизонтальной плоскости устройства и его вертикальной оси установлены бочкообразные валки 22 для придания листу жесткости.

Устройство работает следующим образом.

Устройство настраивается на определенную ширину листа-заготовки, для этого выставляются боковые гофрирующие валки 4-9 на местах выполнения бокового гофра, а по центру листа устанавливаются центральные гибочные валки 10 и И.этоделается на всех трех парах осей 3, затем включается привод и в устройство подается лист заготовки, который при прохождении через боковые гофрирующие валки загибается последовательно на 20, 40 и 60°, проходя через валки 4-9, и получается окончательный загиб листа на 60°, что соответствует боковому гофру. В то же время центральные гибочные валки 10 и 11 строго по продольной

0 оси листа и го центру выдавливают центральную канавку, которая служит направляющей при движении листа и выполнена параллельно боковым гофрам. Затем лист поступает в механизм направления и зада5 ния высоты горфа, в котором настраиваются на нужную высоту гофра верхние регулирующие ролики 12 и нижние регулирующие высоту гофра ролики 16. Ролики 12 осуществляют жесткий захват листа, обеспечивают

0 движение последнего строго по оси и направляют его на выполнение центрального гофра, причем лист прижат к салазкам 15 дополнительным поддерживающим роликом 17 и плавно поступает на промежуточ5 ные гофрирующие валки 18 и 19, которые строго по центральной канавке выполняют первоначально центральный гофр, загибая боковые части листа под углом 20°. После этого лист поступает на окончательные гоф0 рирующие валки 20 и 21, которые загибают боковые части листа на угол 60°. В то же время, как только лист коснулся бочкообразных валков 22, они изгибают боковые сторо- ны листа в направлении верхнего

5 гофрирующего валка 21 под углом к горизонтальной плоскости устройства и вертикальной его оси, большим 60°, это придает листу большую жесткость, но после выхода из устройства расправляется и приобретает

0 строго заданную форму.

Использование описанного устройства позволяет повысить качество изготовляемых гофрированных профилей из листового материала за счет последовательности вы5 полнения операций по изготовлению бокового гофра и выдавливания центральной канавки, снижаются трудозатраты на проведение этих операций, сокращается время их выполнения, повышается жесткость листа

0 за счет применения бочкообразных валков, упрощается конструкция, снижается металлоемкость.

Формула изобретения Устройство для изготовления гнутых V5 образных профилей с отбортовками, содержащее ряд последовательно по горизонтали установленных пар валков для отгибки от- бортовок , промежуточной и окончательной формовки центрального гофра, отличающееся тем, что, с целью повышения

качества профилей, оно снабжено парами центральных валков для выдавливания продольной канавки с выступами на верхних валках и соответствующими впадинами на нижних валках, расположенными на одной оси с парами валков для отгибки отборто- вок, механизмом задания направления движения и регулирования высоты гофра, расположенным перед парами валков для формовки центрального гофра, и бочкообразными валками, установленными по обе стороны от валков для окончательной формовки под углом к ним, оси валков установлены в одной плоскости, при этом пары валков для формовки центрального гофра

установлены ниже пар валков для отгибки отбортовок и выдавливания продольной канавки, а механизм задания направления движения и регулирования высоты гофра

выполнен в виде двух последовательно установленных верхних регулирующих роликов, связанных между собой коромысла, нижних поддерживающих роликов, направляющих салазок, размещенного ниже уровня салазок

дополнительного поддерживающего ролика и двух дополнительных нижних регулирующих роликов, продольные оси которых расположены в одной вертикальной плоскости с продольной осью дополнительного поддерживэющего ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гофрированных профилей | 1989 |

|

SU1690891A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| ПРОФИЛИРУЮЩИЙ СТАНОК | 1991 |

|

RU2008114C1 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ ДЛЯ БЕЗОПОРНОГО ЗДАНИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МЕТАЛЛИЧЕСКОЕ ЗДАНИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 1993 |

|

RU2094152C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ЛЕНТЫ | 1995 |

|

RU2080948C1 |

| Клеть формочного стана | 1978 |

|

SU818706A1 |

| Устройство для гибки длинномерных заготовок из тонколистового материала | 1987 |

|

SU1546194A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПРОФИЛЕЙ И ПРОФИЛИРУЮЩИЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335367C2 |

| Способ изготовления труб с фальцевым швом | 1983 |

|

SU1303211A1 |

Изобретение относится к обработке металлов давлением, в частности к валковому устройству для изготовления гнутых гофрированных профилей. Целью изобретения является повышение качества профилей за счет центрирования листа и направления его движения. Устройство содепжит установленные последовательно пары валков для отгибки отбортовок и выдавливания центральной продольной канавки, механизм задания направления движения и регулирования высоты гофра, выполненный в виде регулирующих, поддерживающих роликов и направляющих салазок, и пары валков для промежуточной и окончательной формовок центрального гофра, установленные ниже пар валков для отгибки отбортовок. Устройство содержит бочкообразные валки, установленные по обе стороны от валков для окончательной формовки под углом к ним. Нанесение продольной канавки позволяет центрировать лист, 7 ил. Ј

фиг. 1

Фие.г

BuiA

гп

-Ж4

яРг so9

хл

Фиг.Ь

.5

Фиг.7

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-23—Публикация

1989-09-08—Подача