со со

ел

4

Изобретение относится к металлургии цветных металлов и может быть использовано в производстве никеля при электрохимическом рафинировании никеля с высоким содержанием меди.

Цель изобретения - снижение расхо да электроэнергии, увеличение благородных металлов в шламе, повьшение извлечения никеля, меди и кобальта.

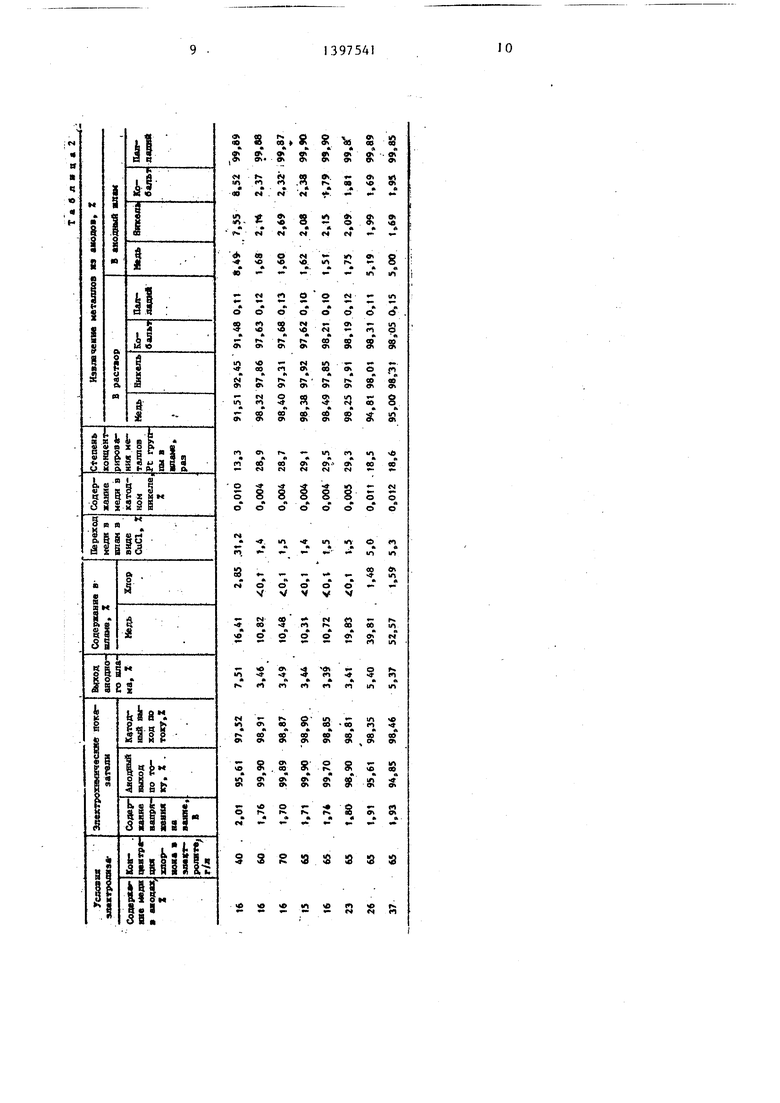

Лабораторные исследования (примеры 1-15) осуществляют при анодной плотности тока 295 А/м, катодной плотности тока 280 А/м, средней токовой нагрузке 3,6 А, температуре электролита 65-70°С. Для циркуляции используют сульфатно-хлоридный элект ролит состава, г/л: никель 70, натрий 26 борная кислота 3,2; серная кислота 1,4-1,5-, рН 1,9-2,0. Концент рация ионов хлора в электролите составляет 40, 60 и 70 г/л. Скорость циркуляции на одну катодную ячейку .составляет 210-230 мл/ч или 0,06- 0,065 л/А-ч, продолжительность элект ролиза 60 ч, количество электричества 215-220 А-ч. Используемые в лабораторных опытах аноды имеют следующий состав, %: Ni 59,8-82,8; Со 1,0- 1,U Fe 1,7-2,1; Zn 0,0005-0,0008; Pb 0,005-0,007-, S 0,5-0,8. Содержание меди в анодах варьируется от 15 до 37%.

Испытания в условиях промышленного производства (примеры 16-23) проводят в течение трех месяцев непрерывно. Электролиз осуществляют при анодной плотности тока 290 А/м, катодной - 276 А/м, средней токовой нагрузке 22-22,5 кА, температуре электролита 70-78 С.

Средний состав католита на период испытаний следующий, г/л: Ni 86,9, Си 0,0010; Со О.,0093; Fe 0,00063; Zn 0,00025; Pb 0,00019; H,S04 1,33; рН 1,8-2,0. Цеховой католит перед подачей в опытные ванны поступает в специальные реакторы, в которых содержание ионов хлора доводилось до заданной величины лутем введения рассола хлористого натрия. После корректировки раствор поступает в катодные ячейки опытных ванн. В контрольный блок ванн католит поступает из общецеховой системы. Таким образом, концентрация ионов хлора на период испытаний составляет: в опытных ваннах 61-64 г/л (примеры 19-21,23),

10

15

20

25

30

35

40

45

50

55

в контрольных 46-47 г/л (примеры 16- 18,22).

.Средняя скорость циркуляции католита на одну ячейку составляет 25,7- 27,5 л/ч или 0,054-0,062 л/А-ч. Продолжительность электролиза каждой кампании 21,5-23 сут, количество пропущенного электричества 23000- 26000 кА Ч.

В каждой кампании работают один опытный блок (2 ванны) и один контрольный (2 ванны). В каждую ванну завешивается 5Q катодов и 51 анод (100 катодов и 102 анода на блок). Вес партии анодов на каждый блок составляет в среднем 33 т. Всего переработано порядка 260 т анодного никеля.

Используемые в промьшленных испытаниях аноды имеют следующий состав, %: никель 63,2-86,4i железо 1,8-3,7; цинк 0,0002-0,0008-, свинец 0,0055-0,0090; сера 0,84-0,86. Содержание платиновых металлов составляет, г/т: Pt 150-380; Pd 730-1400; Rh 16- i4l; Ru 5-10, Ir 1,8-5,1; OS 0,35-0,98; Ag 150-320; Au 16-34. Суммарное содержание благородных металлов 0,11- 0,22%.

Примеры 1-4 и 16-18 подтверждают ухудшение показателей при переработке анодного никеля с содержанием меди 15% и выше в режиме известного способа при применении электролита с концентрацией ионов хлора 40- 47 г/л. Примеры 5-12 и 19-21 подтверждают улучшение большинства технологических и электрохимических показателей процесса электрорафинирования никеля при переработке анодов с содержанием меди 15-37% при применении сульфатно-хлоридного электролита с концентрацией ионов хлора 60-70 г/л.

Из примеров следует, что повышение содержания меди в анодах вьшге 23% как в известном (примеры 3, 4 и 18), так и в предлагаемом (примеры 7, 8, 11, 12 и 21) режимах приводит к снижению качества катодного никеля по содержанию меди, которое составляет величины выше допустимых ГОСТом на марки Н-1 и Н-1у; повышение концентрации хлор-иона выше 64- 65 г/л не целесообразно, так как не влечет за собой улучшения показателей процесса (примеры 9-12). Кроме того, из примеров 5, 6, 9, 10, 19 и

31

20 видно, что наибольший положительный эффект достигается при электрорафинировании анодного никеля с содержанием меди 15-23% в электролите с концентрацией ионов хлора 60- 64 г/л наличие в электролите ионов хлора в повьшенных концентрациях (до 60-65 г/л) влечет за собой улучшение перечисленных показателей и при переработке обычных рядовых анодов с содержанием меди 6-10% (примеры 14, 15 и 23), т.е. электролит может быть единым в цеховой системе для всех перерабатываемьпс анодов с любым в пределах 23% содержанием мед

Вводимый в электролит хлор-ион в виде хлористого натрия не расходуется в процессе электролиза.

Таким образом, применение предла- гаемого способа электролитического рафинирования никеля с повьшением против технических условий содержанием меди в анодах (до 23%) позволит перерабатывать высокомедистые аноды с получением катодного никеля марок Н-1 и Н-1у, что невозможно по известному способу, снизить расход электроэнергии более чем на 250-270 на тонну никеля, в 1,3-1,5 раза,:

уменьшить выход анодного шлама и соответственно повысить в нем концентрацию платиновых металлов, улучшить качество шлама, исключив попадание в него осадка однохлористой меди, повысить извлечение основных металлов (никеля, меди, кобальта) из анодов.

В табл. 1 и 2 приведены рез ультаты основных технологических и электрохимических показателей процесса электролиза никеля с различным содержанием меди в анодах и хлор-иона в электролите .

.

15

Формула изобретения

Способ электролитического рафинирования никеля, включающий электрохимическое растворение анодов в суль- фатно-хлоридном электролите, отличающийся тем, что, с це20

лью снижения расхода электроэнергии, увеличения содержания благородных

25 металлов в шламе, повьштения извлечения никеля, меди и кобальта в раствор, электрохимическое растворение анодов ведут в электролите с концентрацией ионов хлора 60-65 г/л при со30 держании меди в анодах 16-23%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2357012C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ И НИКЕЛЯ ИЗ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2003 |

|

RU2237750C1 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2181780C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2003 |

|

RU2233913C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| УЛУЧШЕНИЕ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ | 2019 |

|

RU2790423C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1981 |

|

SU1840853A1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2004 |

|

RU2280106C2 |

| Электрохимический способ переработки сульфидных медных концентратов | 1987 |

|

SU1477787A1 |

Изобретение относится к металлургии цветных металлов и может быть использовано в производстве никеля при электрохимическом рафинировании чернового никеля с высоким содержанием меди. Цель изобретения - получение катодного никеля марок Н-1 и Н-1у путем переработки анодов с содержанием меди 16-23%, снижение расхода электроэнергии, увеличение благородных металлов в шламе, повышение из-, влечения никеля, меди и кобальта. При электролитическом рафинировании чернового никеля растворение анодов ведут в электролите с концентрацией ионов хлора 60-65 г/л. 2 табл. с $ сл

| Шейн Я.Л | |||

| Краткий справочник металлурга по цветным металлам | |||

| - М.: Металлургия, 1969, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Баймаков Ю.В., Журин А.И | |||

| Электролиз в гидрометаллургии | |||

| - М.: Металлургия, 1977, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| , | |||

Авторы

Даты

1988-05-23—Публикация

1986-12-03—Подача