Изобретение относится к способу рециклирования неотсортированной смеси использованных таблеточных элементов и/или других металлических обьектов и рекуперации их металлических компонент.

Целью изобретения является рециклирование использованных электрических таблеточных элементов и других металлических объектов для предотвращения того( чтобы опасные химические продукты, в частности, ртуть, не были рассеяны в окружающем пространстве, целью настоящего изобретения является также рекуперация металлических компонент, содержащихся в таблеточных электрических и других объектах, для повторного применения указанных металлов в металлургических процессах или при изготовлении элементов.

Эта цель достигается настоящим изобретением с помощью способа, отличающегося тем, что компоненты этих элементов и/или других объектов разделяются, по

меньшей мере, частично с помощью анодного растворения этих элементов и/или других объектов, в котором эти элементы и/или другие объекты являются сами анодом.

Другие признаки настоящего изобретения детализируются в заеисимых пунктах формулы изобретения.

В отличие от других способов рециклирования использованных электрических аккумуляторов и элементов и, в частности, в отличие от способов, предназначенных для рециклирования таблеточных элементов, способ по настоящему изобретению не использует этапа теплового или механического размельчения, но растворяет указанные таблеточные элементы в соответствующей кислоте. Заявителем было признано, что несмотря на различие форм, размеров и химических составов, все таблеточные элементы имеют общую характеристику: их внешнее покрытие, обычно являющееся металлическим, может быть растворено в соответству00

со о

Ј

ю

4

W

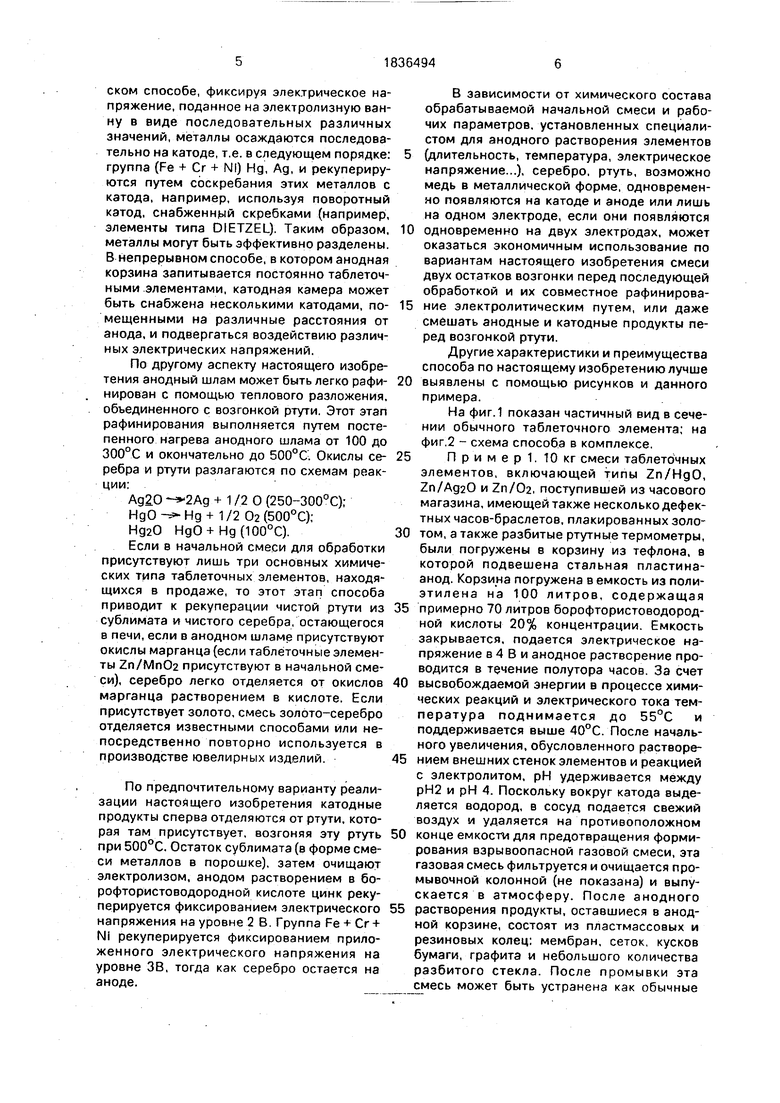

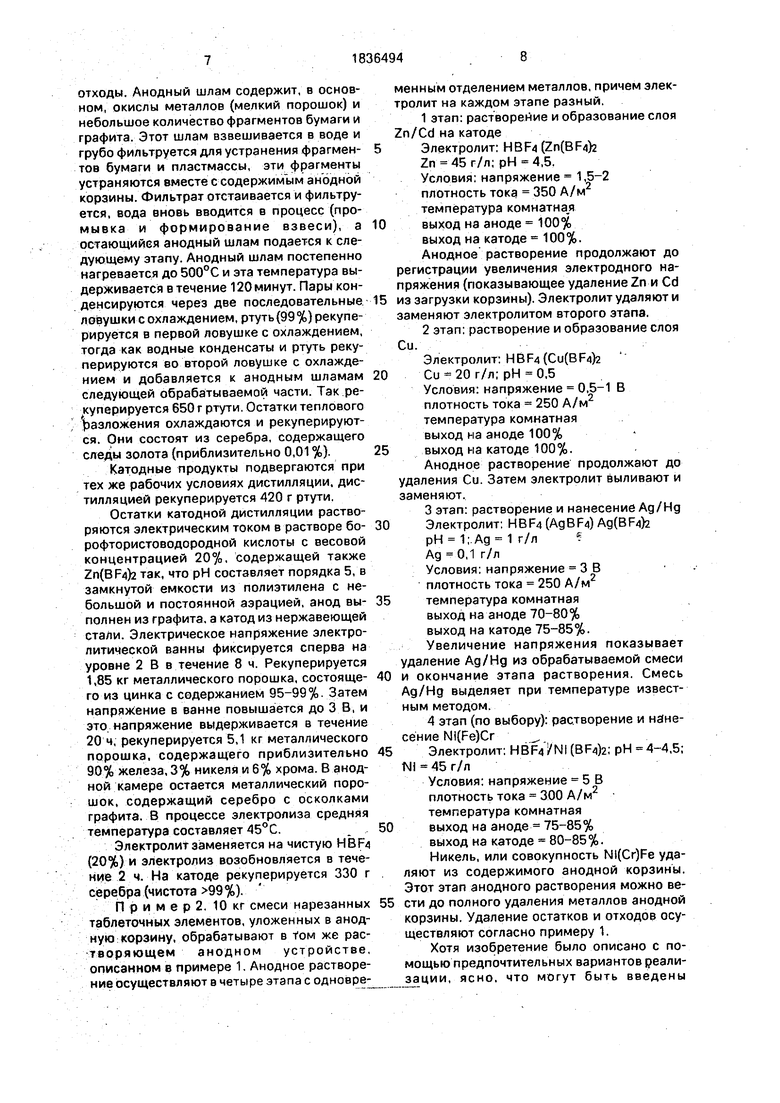

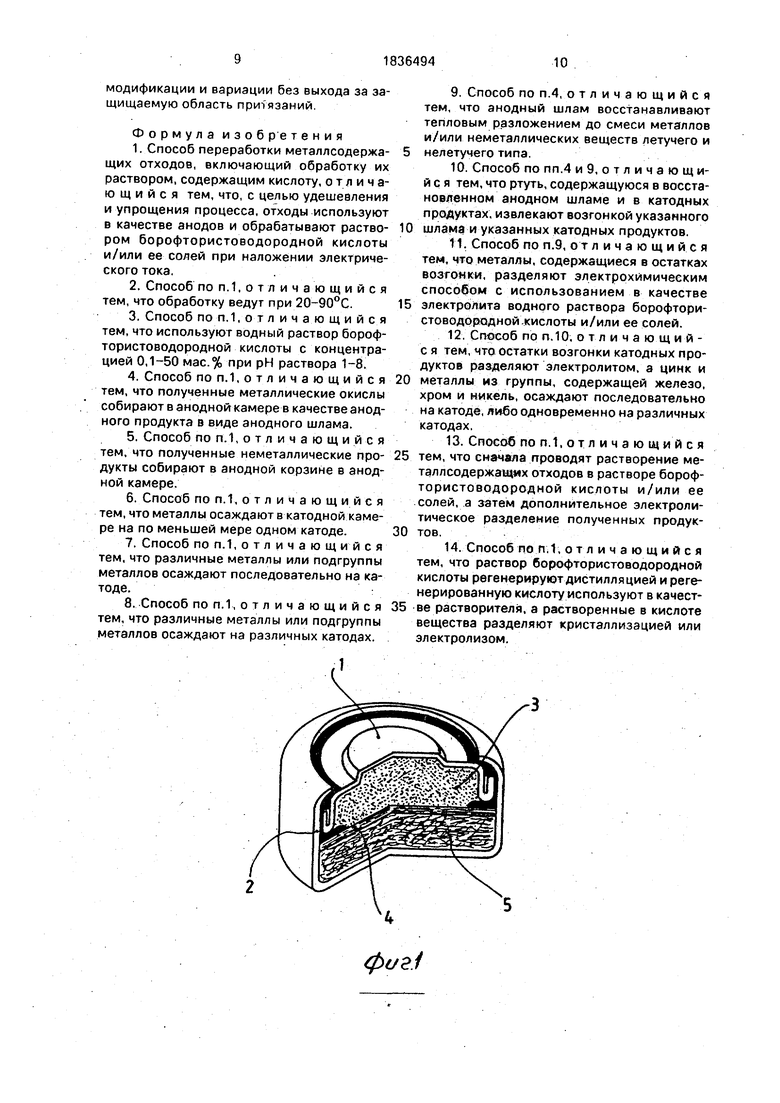

ющей кислоте и может также проводить электрический ток, и этот факт может быть использован в промышленном способе. По другому аспекту настоящего изобретения указанное растворение не является простым химическим растворением в соответствующей кислоте, но является анодным растворением. Элементы собираются и спрессовываются в пластмассовой оболочке, снабженнр сетчатыми стенками и называемой анрд н.ой корзиной, с тем, чтобы быть в проводящем кбнтакгё (электрическом) для формирования анода, на который подается электрическое напряжение (см. рис.2). Эта анодная корзина может быть изготовлена, например, из полипропилена, полиэтилена или тефлона. Этот специальный рабочий вариант не только увеличивает скорость растворения, но составляет также этап, объединяющий растворение и разделение.

Поэтому одновременное применение кислоты и электрического тока производит синергический эффект, т.е. одновременное растворение и разделение компонент элементов на подгруппы. Благодаря такому анодному растворению, органические материалы, которые содержат таблеточные элементы, (пластмассовые мембраны, кольца, резину, бумагу и т.д.) собираются в анодной корзине и могут быть удалены. Поэтому не требуется какого-либо пиролиза, который привел бы к смеси более или менее наугле- роженного материала с металлами и металлическими окислами.

Кроме того, такое анодное растворение приводит к первому разделению на катодные продукты, которые включают металлы, такие как серебро, ртуть, цинк, железо, хром, никель и, возможно медь и кадмий (если никель - кадмиевые элементы являются частью неотсортированной смеси элементов), и анодные продукты, которые включают в себя окислы ртути, окислы серебра, золото, серебро, медь и окись марганца (если таблеточные элементы типа Zn-MnOa являются частью исходного материала). Пропорции серебра, ртути и меди, присутствующие в анодной камере и в катодной камере, зависят от начального состава обрабатываемой смеси и рабочих условий анодного растворения (температуры, длительности, поданного напряжения) и электролитического состава (концентрация по HBFa, ее солей, рН).

По другому аспекту настоящего изобретения предпочтительной кислотой для реализации способа является борофтори- стоводородная кислота, Эта кислота имеет несколько преимуществ по отношению к

другим минеральным кислотам, используемым вместе:

-некоторые кислоты, такие как разбав- , ленная серная кислота, не позволяют растворить сталь и рекуперировать железо электролизом.

-другие кислоты, такие как соляная или азотная, разлагаясь образуют на электродах опасные газы (окислы азота и хлора) и

0 не могут быть легко регенерированы.

В отличие от других минеральных кислот, HBF4 растворяет почти все металлы и, в частности, тяжелые и драгоценные.

По другому преимуществу настоящего

5 изобретения, HBF4 регенерируется в ходе электролиза и может быть также рекупери рована дистилляцией (предпочтительно под давлением для предотвращения разложения). Часть борофтористоводородной кис0 лоты расходуется в процессе анодного растворения электролитом элементов, обычно КОН. Щелочные тетрафторбораты, которые постепенно накапливаются, рекуперируются кристаллизацией растворен5 ных солей. Они могут быть разложены нагреванием на фторид и ВРз, из которого HBF4 может быть регенерирована путем пропускания газообразного ВРз через водный раствор HF. Поэтому, хотя борофтори0 стоводородная кислота относительно дорога, сравнительно с другими минеральными кислотами, стоимость исходного материала, в части электролита, остается очень низкой в способе по настоящему изобрете5 нию, благодаря возможности рециклирования и полной рекуперации указанной борофтористоводородной кислоты,

По другому аспекту настоящего изобретения, с учетом растворяющей способности

0 борофторйстовадородной кислоты и того обстоятельства, что таблеточные элементы являются малыми объектами с металлической оболочкой, способ по настоящему изобретению, хотя и. специально предназначен

5 - для рециклирования таблеточных элементов, может быть также использован для рециклирования других металлических объектов и рекуперирования дорогостоящих металлических компонентов: дефект0 ные электронные компоненты во внешней металлической оболочке, часы-браслеты, ртутные термометры, специальные сплавы

и т.д.

По другому аспекту настоящего изобре5 тения, заявленному в зависимых пунктах 8, 9,13, разделение металлических компонент таблеточных элементов, связанное с анодным растворением указанных элементов, может быть улучшено либо периодическим, либо непрерывным способом. В периодическом способе, фиксируя электрическое напряжение, поданное на электролизную ванну в виде последовательных различных значений, металлы осаждаются последовательно на катоде, т.е. в следующем порядке: группа (Fe + Cr + Nl) Hg, Ад, и рекуперируются путем соскребания этих металлов с катода, например, используя поворотный катод, снабженный скребками (например, элементы типа DIETZEL). Таким образом, металлы могут быть эффективно разделены. В непрерывном способе, в котором анодная корзина запитывается постоянно таблеточными элементами, катодная камера может быть снабжена несколькими катодами, помещенными на различные расстояния от анода, и подвергаться воздействию различных электрических напряжений.

По другому аспекту настоящего изобретения анодный шлам может быть легко рафинирован с помощью теплового разложения, объединенного с возгонкой ртути. Этот этап рафинирования выполняется путем постепенного нагрева анодного шлама от 100 до 300°С и окончательно до 500°С:. Окислы серебра и ртути разлагаются по схемам реакции:

Ад20 +1/20 (250-300°С);

+1/2 02(500°С);

Нд20 НдО+Нд(100°С).

Если в начальной смеси для обработки присутствуют лишь три основных химических типа таблеточных элементов, находящихся в продаже, то этот этап способа приводит к рекуперации чистой ртути из сублимата и чистого серебра, остающегося в печи, если в анодном шламе присутствуют окислы марганца (если таблеточные элементы Zn/Mn02 присутствуют в начальной смеси), серебро легко отделяется от окислов марганца растворением в кислоте. Если присутствует золото, смесь золото-серебро отделяется известными способами или непосредственно повторно используется в производстве ювелирных изделий.

По предпочтительному варианту реализации настоящего изобретения катодные продукты сперва отделяются от ртути, которая там присутствует, возгоняя эту ртуть при 500°С. Остаток сублимата (в форме смеси металлов в порошке), затем очищают электролизом, анодом растворением в бо- рофтористоводородной кислоте цинк рекуперируется фиксированием электрического напряжения на уровне 2 В. Группа Fe + Cr + Ni рекуперируется фиксированием приложенного электрического напряжения на уровне 3В, тогда как серебро остается на аноде.

В зависимости от химического состава обрабатываемой начальной смеси и рабочих параметров, установленных специалистом для анодного растворения элементов 5 (длительность, температура, электрическое напряжение...), серебро, ртуть, возможно медь в металлической форме, одновременно появляются на катоде и аноде или лишь на одном электроде, если они появляются

0 одновременно на двух электродах, может оказаться экономичным использование по вариантам настоящего изобретения смеси двух остатков возгонки перед последующей обработкой и их совместное рафинирова5 ние электролитическим путем, или даже смешать анодные и катодные продукты перед возгонкой ртути.

Другие характеристики и преимущества способа по настоящему изобретению лучше

0 выявлены с помощью рисунков и данного примера.

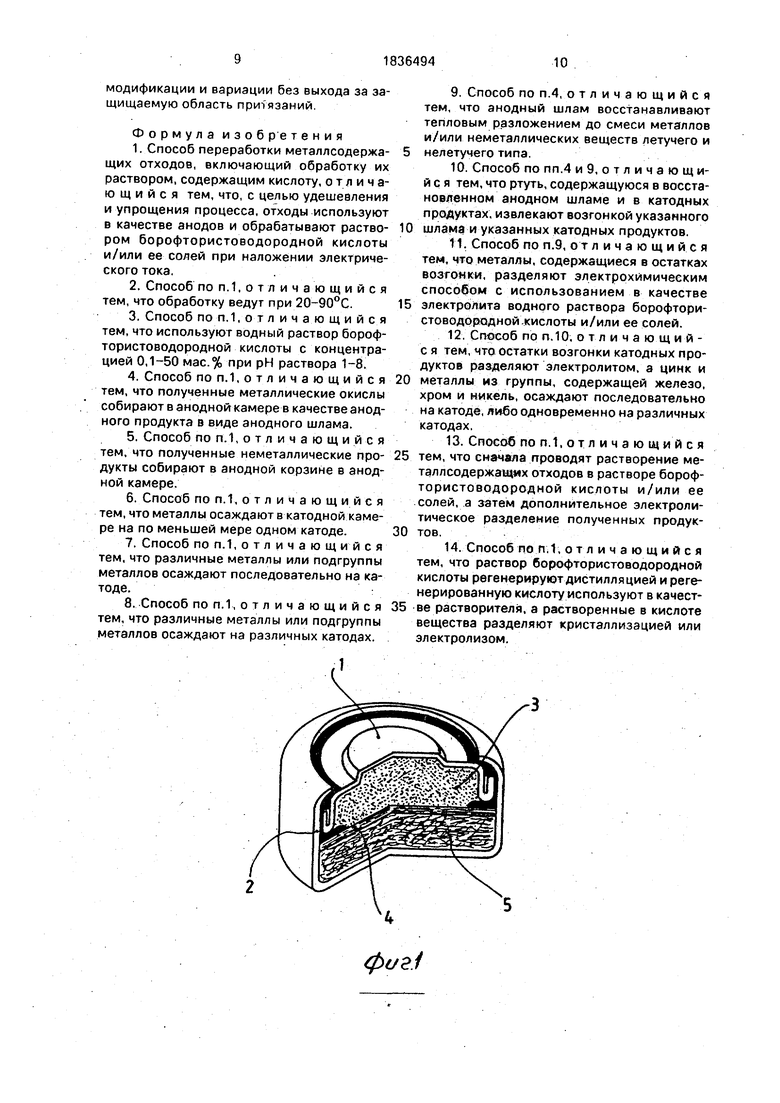

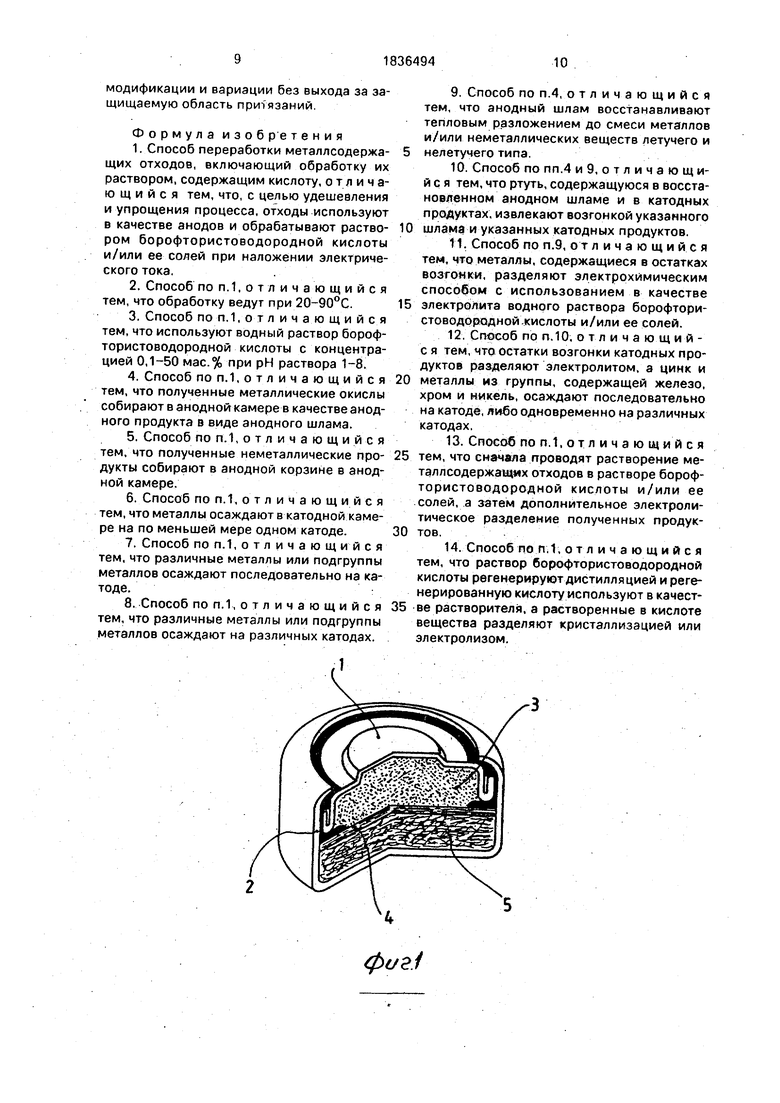

На фиг.1 показан частичный вид в сечении обычного таблеточного элемента; на фиг.2 - схема способа в комплексе.

5 П р и м е р 1. 10 кг смеси таблеточных элементов, включающей типы Zn/HgO, Zn/AgsO и Zn/Oa, поступившей из часового магазина, имеющей также несколько дефектных часов-браслетов, плакированных золо0 том, а также разбитые ртутные термометры, были погружены в корзину из тефлона, в которой подвешена стальная пластина- анод. Корзина погружена в емкость из поли- этилена на 100 литров, содержащая

5 примерно 70 литров борофтористоводород- ной кислоты 20% концентрации. Емкость закрывается, подается электрическое напряжение в 4 В и анодное растворение проводится в течение полутора часов. За счет

0 высвобождаемой энергии в процессе химических реакций и электрического тока температура поднимается до 55°С и поддерживается выше 40°С. После начального увеличения, обусловленного растворе5 нием внешних стенок элементов и реакцией с электролитом, рН удерживается между рН2 и рН 4. Поскольку вокруг катода выделяется водород, в сосуд подается свежий воздух и удаляется на противоположном

0 конце емкости для предотвращения формирования взрывоопасной газовой смеси, эта газовая смесь фильтруется и очищается промывочной колонной (не показана) и выпускается в атмосферу. После анодного

5 растворения продукты, оставшиеся в анодной корзине, состоят из пластмассовых и резиновых колец: мембран, сеток, кусков бумаги, графита и небольшого количества разбитого стекла. После промывки эта смесь может быть устранена как обычные

отходы. Анодный шлам содержит, в основном, окислы металлов (мелкий порошок) и небольшое количество фрагментов бумаги и графита. Этот шлам взвешивается в воде и грубо фильтруется для устранения фрагментов бумаги и пластмассы, эти фрагменты устраняются вместе с содержимым анодной корзины. Фильтрат отстаивается и фильтруется, вода вновь вводится в процесс (промывка и формирование взвеси), а остающийся анодный шлам подается к следующему этапу. Анодный шлам постепенно нагревается до 500°С и эта температура выдерживается в течение 120 минут. Пары конденсируются через две последовательные ловушки с охлаждением, ртуть (99%) рекуперируется в первой ловушке с охлаждением, тогда как водные конденсаты и ртуть рекуперируются во второй ловушке с охлаждением и добавляется к анодным шламам следующей обрабатываемой части. Так рекуперируется 650 г ртути. Остатки теплового разложения охлаждаются и рекуперируются. Они состоят из серебра, содержащего следы золота (приблизительно 0,01 %).

Катодные продукты подвергаются при тех же рабочих условиях дистилляции, дистилляцией рекуперируется 420 г ртути.

Остатки катодной дистилляции растворяются электрическим током в растворе бо- рофтористоводородной кислоты с весовой концентрацией 20%, содержащей также Zn(BF4)2 так, что рН составляет порядка 5, в замкнутой емкости из полиэтилена с небольшой и постоянной аэрацией, анод выполнен из графита, а катод из нержавеющей стали. Электрическое напряжение электролитической ванны фиксируется сперва на уровне 2 В в течение 8 ч. Рекуперируется 1,85 кг металлического порошка, состоящего из цинка с содержанием 95-99%. Затем напряжение в ванне повышается до 3 В, и это напряжение выдерживается в течение 20 ч, рекуперируется 5,1 кг металлического порошка, содержащего приблизительно 90% железа, 3% никеля и 6% хрома. В анодной камере остается металлический порошок, содержащий серебро с осколками графита. В процессе электролиза средняя температура составляет 45°С.

Электролит заменяется на чистую HBF/j (20%) и электролиз возобновляется в течение 2 ч. На катоде рекуперируется 330 г серебра (чистота 99 %).

Пример 2. 10 кг смеси нарезанных таблеточных элементов, уложенных в анодную : корзину, обрабатывают в том же растворяющем анодном устройстве, описанном в примере 1, Анодное растворение осуществляют в четыре этапа с одновре-

менным отделением металлов, причем электролит на каждом этапе разный.

1этап: растворение и образование слоя Zn/Cd на катоде

Электролит: Н ВF4(Zn()2

Zn 45 г/л; рН - 4,5. Условия; напряжение 1,5-2 плотность тока 350 А/м2 температура комнатная 0 выход на аноде 100% выход на катоде 100%. Анодное растворение продолжают до регистрации увеличения электродного напряжения (показывающее удаление Zn и Cd 5 из загрузки корзины). Электролит удал я ют и заменяют электролитом второго этапа.

2этап: растворение и образование слоя Си.

Электролит: Н ВF4(Cu()2 0Си 20 г/л; рН 0,5

Условия: напряжение 0,5-1 В

плотность тока 250 А/м

температура комнатная

выход на аноде 100% 5 выход на катоде 100%.

Анодное растворение продолжают до удаления Си. Затем электролит выливают и заменяют.

3этап: растворение и нанесение Ag/Hg 0 Электролит: HBF4(AgBF4) Ag(BF/i)2

pH 1;.Ag 1 г/л

Ag 0,1 г/л

Условия: напряжение 3 В

плотность тока 250 А/м 5 температура комнатная

выход на аноде 70-80%

выход на катоде 75-85%.

Увеличение напряжения показывает удаление Ag/Hg из обрабатываемой смеси 0 и окончание этапа растворения. Смесь Ag/Hg выделяет при температуре известным методом.

4этап (по выбору): растворение и нанесение Ni(Fe)Cr ,

5 Электролит: HBF4/NI (ВРф; рН 4-4,5; 1М 45 г/л

Условия: напряжение 5 В

плотность тока 300 А/м2

температура комнатная 0 выход на аноде 75-85%

выход на катоде 80-85%.

Никель, или совокупность NI(Cr)Fe удаляют из содержимого анодной корзины. Этот этап анодного растворения можно ве- 5 сти до полного удаления металлов анодной корзины. Удаление остатков и отходов осуществляют согласно примеру 1.

Хотя изобретение было описано с помощью предпочтительных вариантов реализации, ясно, что могут быть введены

Использование: переработка металлсодержащих отходе в. Сущность: металлсодержащие отходы обрабатывают раствором бо- рофтористоводородной кислоты и/или ее солей при 20-90°С и наложении электрического тока. При этом используют водный раствор борофтористоводородной кислоты с концентрацией 0,1-50 мас.% при рН раствора 1-8. Полученные металлические окислы осаждаются в анодной камере, а отходы собирают в анодной корзине. Окислы восстанавливают в металлы тепловым разложением, ртуть рекуперируют дистилляцией, а другие металлы -электролитическим разделением. 13 з.п. ф-лы, 2 ил.

фи$1

фиг г

| Устройство для затормаживания железнодорожных вагонов на сортировочных горках | 1946 |

|

SU69117A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-08-23—Публикация

1990-08-07—Подача