Изобретение относится к сварочным материалам, предназначенным для сварки особо чистых высокохромистых ферритных сталей в химическом машиностроении . Известна сварочная проволока, содержащая компоненты в следующем соотношении, вес.%: Углерод0,001-0,05 Азот0,02- 0,12 Хром 14,5 -18 Молибден0,1-2,2 ЖелезоОстальное Она не обеспечивает при сварке высоких механических свойств и коррозионной стойкости металла шва. В частности, выполненные с ее использо ванием сварные швы имеют ударную вязкость менее 2 кгм/см и проявляют склонность к межкристаллитной корро зии. Известна сварочная проволг а, содер жащая компоненты в следующем соотношении, вес.%: Хром 20-27 Углерод 0,002-0,00 Азот 0,002-0,00 Молибден 1-3,8 Железо Остальное 121. Однако и этой проволоке свойственны определенные недостатки. Так, сваренные такой проволокой соединения из особо чистых высокохромистых ферритных сталей, хотя и отличаются в исходном состоянии высокой вязкостью и сопротивляемостью общей коррозионному износу, тем не менее, после неизбежных при изготовлении химической аппаратуры технологических нагревов (до 1000-1100°С) утрачивают стойкость швов к межкристаллитной коррозии . Цель изобретения - разработка такого ее состава, при котором она обеспечила бы приемлемые механические свойства сварных швов и исключила развитие в них после технологических нагревов межкристаллитиой коррозии. Это достигается тем, что в известный состав проволоки дополнительно вводится тит&н при следующем соотношении компонентов, вес.%: Углерод0,002-0,000 Азот0,002-0,006 Хром20-27 Молибден1-3,8 Титан0,2 - 0,4 ЖелезоОстальное Имео ф1еся данные о качественн э-количественном влиянии входящих в :заявляекялй состав проволоки ингредиентов на свойства направленного металла свидетельствуют о том, что легирование превсхпоки хромом и молибденом производится с известной целью - для повышения прочности и достижения у швов требуемой общей корЕОзионной стойкости и стойкости .к межкристаллит ной коррозии. При этом достаточно хорошо известны и граничные пределы содержания этих компонентов. Так, при содержании в проволоке менее 20% хрома и менее 1,0% молибдена ухудшается сопротивляемость швов коррозионноги1у износу, особенно в концентрированных растворах щелочей, уксусной, азотной и други кислот, не достигается упроч нения направленного металла и стойкос его к межкристаллитной коррозии в поелесварочном состоянии. Превышение же хрома и молибдена против 27% и 3,8% соответственно из-за выделени интерметаллидных фаз вызывает у сварных швов нежелательную склонность к отпускной хрупкости в процессе охлаждения от 800 С, что снижает их пластичность и ударную вязкость. Углерод и азот относятся к извест ным, неизбежно присутствующим, ухудшающим exaничecкиe свойства и корро зионную стойкость элементам. Вместе с тем, из-за отсутствия шихтовых материалов и реальной производственной технологии изготовления достичь содержания углерода и азота в составе проволоки каждого менее 0,02% практически невозможно, а повышение концентрации этих компонентов выше 0,006% приводит к резкому понижению ударной вязкости и коррозионной стой кости швов. Дополнительное введение 0,2-0,4% титана в известный состав проволоки позволяет достичь поставленную цегль

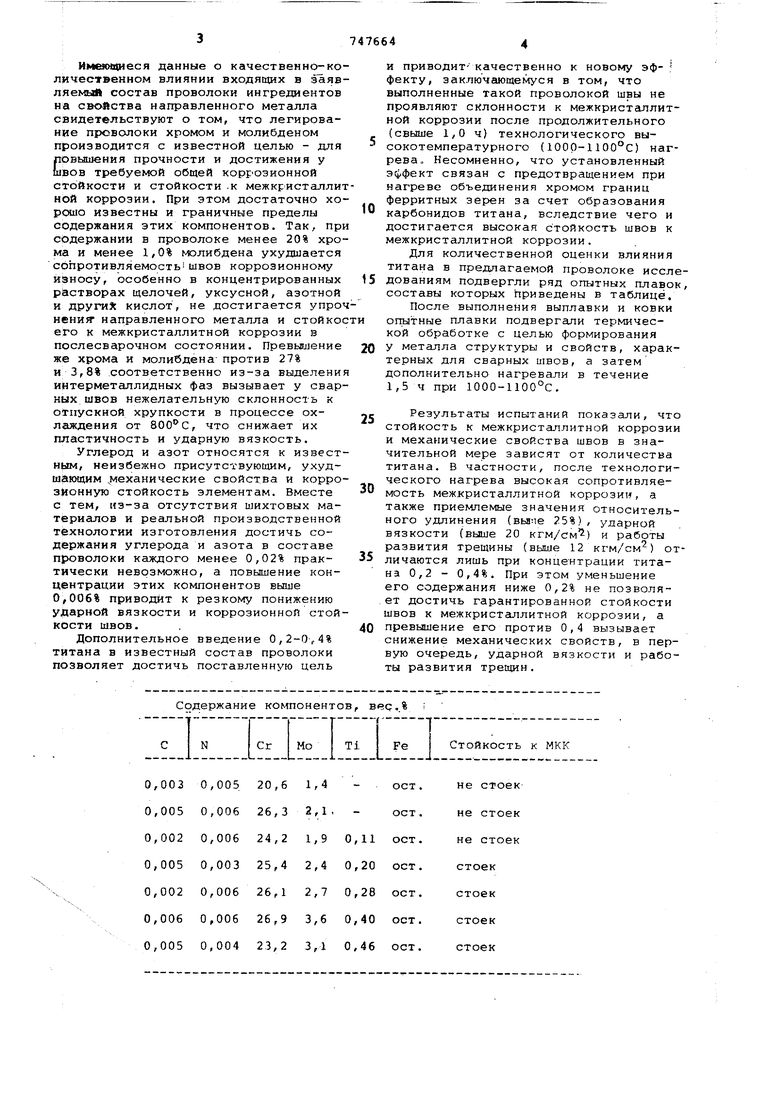

Содержание компонентов, ввс..% и приводит- качественно к новому эффекту, заключающемуся в том, что выполненные такой проволокой швы не проявляют склонности к межкристаллитной коррозии после продолжительного (свыше 1,0 ч) технологического высокотемпературного (1000-1100°С) нагрева. Несомненно, что установленный эффект связан с предотвращением при нагреве объединения хромом границ ферритных зерен за счет образования карбонидов титана, вследствие чего и достигается высокая стойкостъ швов к межкристаллитной коррозии. Для количественной оценки влияния титана в предлагаемой проволоке исследованиям подвергли ряд опытных плавок, составы которых приведены в таблице. После выполнения выплавки и ковки опытные плавки подвергали термической обработке с целью формирования у металла структуры и свойств, характерных для сварных швов, а затем дополнительно нагревали в течение 1,5 ч при 1000-1100°С. Результаты испытаний показали, что стойкость к межкристаллитной коррозии и механические свойства швов в значительной мере зависят от количества титана. В частности, после технологического нагрева высокая сопротивляемость межкристаллитной коррозии, а также приемлемые значения относительного удлинения (вьяяе 25%), ударной вязкости (выше 20 кгм/см) и работы развития трещины (выше 12 кгм/см) отличаются лишь при концентрации титана 0,2 - 0,4%. При этом уменьшение его содержания ниже 0,2% не позволяет достичь гарантированной стойкости швов к межкристс1ллитной коррозии, а превышение его против 0,4 вызывает снижение механических свойств, в первую очередь, ударной вязкости и работы развития трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1977 |

|

SU620358A1 |

| Состав сварочной проволоки | 1976 |

|

SU549297A1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ЕГО ВАРИАНТ | 1995 |

|

RU2089642C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

0,00520,61,4 -ост.не стоек

0,00626,32,1, -ост.не стоек

0,00624,21,90,11ост.не стоек

0,00325,42,40,20ост.стоек

0,00626,12,70,28ост.стоек

0,00626,93,60,40ост.стоек

0,00423,23,10,46ост.стоек Типичные мэханические свойства швов, выполненных в аргоне предлага мой проволокой (при 20°С) Предел текучести, кг/мм 34 Предел прочности, кг/мм -43 Относительное удлинение,%26 Ударная вязкость, кгм/см25 Работа развития трещин, кгм/см 18 По сравнению с известной проволо кой по прототипу предлагаемая прово ка обеспечивает стойкость сваренных швов к межкристаллитной коррозии по лв технологических нагревов. Сварные соединения, выполненные предлагаемой проволокой в инертных газах, отличаются повышенной коррозионной стойкостью, высокой ударной вязкостью и пластичностью металла швов, что обеспечивает их устойчиво к хрупкому разрушению. Предлагаемая проволока может най ти широкое применение для сварки хи мической аппаратуры, эксплуатируеью в контакте с агрессивными средами. Использование предлагаемой проволоки при сварке конструкций из высокохромистых ферритных сталей позволит повысить их надежность и долговечность. Ф-эрмула. изобретени я Состав сварочной проволокиi содержащий углерод, хром, молибден, азот, железо, отличающийся тем, что, с целью повышения стойкости шва к межкристаллитной коррозии, состав дополнительно содержит титан при следующем соотношении компонентов, вес.%: Углерод0,002-0,006 Хром20-27 Молибден1-3,8 Азот0,002-0,006 Титан0,2-0,4 ЖелезоОстальное Источники информации, принятые во внимание при экспертизе 1.Патент США W 3581054, кл. 219-146, 1976. 2.Авторское свидетельство СССР W 496135, кл. В 23 К 35/30, 1977 (прототип).

Авторы

Даты

1980-07-15—Публикация

1978-02-20—Подача