Изобретение относится к области утилизации и обезвреживания отходов термическими способами, а именно илового осадка методом «пиролиз».

Известны способы и устройства термической переработки отходов, в том числе иловых осадков методом «пиролиз» (см. «Информационно-технический справочник по наилучшим доступным технологиям» ИТС 9-2020 «Утилизация и обезвреживание отходов термическими способами», дата введения 01.07.2021, патентные документы RU2638558C1, дата публикации 14.12.2017, RU 2521638C2, дата публикации 10.07.2014, WO 2003018721A1, дата публикации 08.04.2004, ЕА009601 В1, дата публикации 28.02.2008 и т.д. и т.п.).

Недостатком таких способов и устройств является то, что термическое разложение происходит при непостоянной температуре, т.е. при температуре, превышающей 550° или ниже этой, что приводит к снижению теплового КПД и снижению надежности и безопасности устройств вследствие снижения прочностных показателей конструкционных материалов, из которых такие устройства выполнены.

Задачей заявленной группы изобретений является создание такой установки, в которой возможно реализовать способ обезвреживания иловых осадков методом «пиролиз» со сведением вышеуказанных недостатков к минимальным значениям.

Техническим результатом заявленной группы изобретений является обеспечение конструкционной надежности и повышение КПД.

Такая задача и такой технический результат достигаются благодаря установке обезвреживания илового осадка методом «пиролиз», содержащей систему аспирации и очистки испарений фекальных масс, бункеры первичной загрузки, шнековый питатель подачи илового осадка с реверсом для аварийной откачки, первичный бункер с контролем уровня, шнек подачи илового остатка, реактор предварительной сушки, скруббер отработанных дымовых газов, теплообменники, шнек подачи осушенного илового остатка, реактор пиролиза, шнек подачи золы с водяной рубашкой, чиллер, жироуловитель, систему пневматической подачи золы, бункер выгрузки, сепаратор, сухую градирню, паровинтовую машину, дымосос, распределительный теплообменник, газгольдер, при этом система аспирации функционально связана с чиллером, чиллер функционально связан с реактором пиролиза, жироуловителем и газгольдером, жироуловитель функционально связан с сепаратором и шнеком подачи осушенного илового остатка, реактор пиролиза функционально связан с реактором предварительной сушки, шнеком подачи осушенного илового остатка, третьим теплообменником и шнеком подачи золы с водяной рубашкой, шнек подачи золы с водяной рубашкой функционально связан с системой пневматической подачи золы и первым теплообменником, система пневматической подачи золы функционально связана с бункером выгрузки, первый теплообменник функционально связан с бункерами первичной загрузки, вторым теплообменником и шнеком подачи илового остатка, второй теплообменник функционально связан с распределительным теплообменником, третьим теплообменником, дымососом, реактором предварительной сушки, шнеком подачи илового остатка и паровинтовой машиной, шнек подачи илового остатка функционально связан с реактором предварительной сушки и первичным бункером с контролем уровня, первичный бункер с контролем уровня функционально связан со шнековым питателем подачи илового осадка с реверсом для аварийной откачки, шнековый питатель подачи илового осадка с реверсом для аварийной откачки функционально связан с бункерами первичной загрузки, реактор предварительной сушки функционально связан с третьим теплообменником и шнеком подачи осушенного илового остатка, дымосос функционально связан со скруббером отработанных дымовых газов, третий теплообменник функционально связан с паровинтовой машиной, распределительный теплообменник функционально связан с сухой градирней.

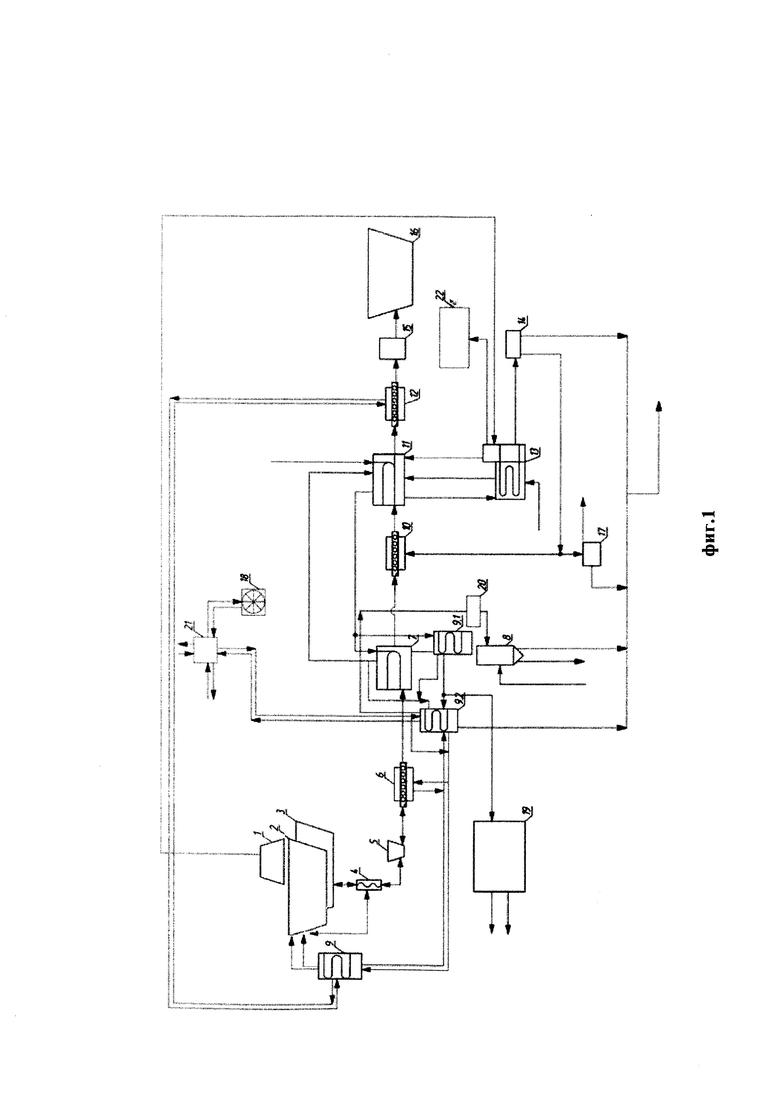

На фиг.1 показана принципиальная схема заявленной установки,

где:

поз.1 - система аспирации и очистки испарений фекальных масс;

поз.2, 3 - бункеры первичной загрузки;

поз.4 - шнековый питатель подачи илового осадка с реверсом для аварийной откачки;

поз.5 - первичный бункер с контролем уровня;

поз.6 - шнек подачи илового остатка;

поз.7 - реактор предварительной сушки;

поз.8 - скруббер отработанных дымовых газов;

поз.9 - первый теплообменник;

поз.9.1 - третий теплообменник;

поз.9.2 - второй теплообменник;

поз.10 - шнек подачи осушенного илового остатка;

поз.11 - реактор пиролиза;

поз.12 - шнек подачи золы с водяной рубашкой;

поз.13 - чиллер;

поз.14 - жироуловитель;

поз.15 - система пневматической подачи золы;

поз.16 - бункер выгрузки;

поз.17 - сепаратор;

поз.18 - сухая градирня;

поз.19 - паровинтовая машина;

поз.20 - дымосос;

поз.21 - распределительный теплообменник;

поз.22 - газгольдер.

При этом стрелочками на фиг.1 показаны функциональные связи между указанными конструктивными элементами заявленной установки, а также показаны технологические действия.

Благодаря тому, что реактор пиролиза имеет функциональные связи с чиллером, реактором предварительной сушки, шнеком подачи осушенного илового остатка, третьим теплообменником и шнеком подачи золы с водяной рубашкой, а также благодаря тому, что чиллер функционально связан с системой аспирации и очистки испарений фекальных масс, образуется газовое сообщение, в котором в реактор пиролиза поступают дымовые газы с tmin=100° и осушенный иловый остаток при t=100°, а также воздух с улицы, разогретый до t=230°, и пиролизный очищенный газ с t=7°, тогда как из реактора пиролиза выходят пиролизный грязный газ с tmin=500° и дымовые газы с tmin=500°. Вследствие такого газового сообщения удалось добиться термодинамического равновесия в реакторе пиролиза, а именно удерживать температуру пиролиза, близкой к 550°.

Эмпирические испытания показали, что при реализации такого газового сообщении температура пиролиза в реакторе находилась в диапазоне от 540° до 560°, что не приводит к снижению теплового КПД реактора.

Также вследствие упомянутого газового сообщения максимальная температура выходящих из реактора пиролиза газов не превышает 560° и вследствие того, что остальные конструктивные части заявленной установки предназначены для транспортировки газа и использования температуры выходящих газов для генерации полезной энергии, в этих конструктивных частях температура этих газов ниже значения 500°. Таким образом, прочностные показатели конструкционных материалов, из которых выполнены конструктивные части установки, не снижаются.

Также достижение вышеуказанной задачи и технического результата обеспечивается тем, что в способе обезвреживания иловых осадков методом «пиролиз» применяется вышеописанная установка и осуществляется подача очищенного газа в чиллер. Очистка испарений фекальных масс осуществляется при помощи системы аспирации и очистки испарений фекальных масс. Из чиллера подают газ в газгольдер, а при t=230° газ подается в реактор пиролиза. Из реактора пиролиза подают грязный пиролизный газ при tmin=500° в чиллер, из жироуловителя пиролизное масло подают на сепаратор, из сепаратора воду сливают в канализацию, а при t=30° подают на шнек подачи осушенного илового остатка. Из чиллера очищенный пиролизный газ при t=7° подают в реактор пиролиза. Из реактора пиролиза подают дымовые газы при tmin=500° в реактор предварительной сушки и третий теплообменник. Из реактора предварительной сушки подают в реактор пиролиза дымовые газы при tmin=100°, а также при помощи шнека подачи осушенного илового остатка иловый остаток при t=100° подают в реактор пиролиза. Из реактора пиролиза золу подают при помощи шнека подачи золы с водяной рубашкой в бункер выгрузки через систему пневматической подачи золы. При t=100° золы производят отбор тепла в первый теплообменник. Из первого теплообменника воздух при t=70° подают в бункеры первичной загрузки с содержащимся в них иловыми осадками. Из бункеров первичной загрузки при помощи шнекового питателя подачи илового осадка с реверсом для аварийной откачки иловый осадок подается в первичный бункер с контролем уровня. Из первичного бункера с контролем уровня при помощи шнека подачи илового остатка иловый остаток подают в реактор предварительной сушки. Из реактора предварительной сушки газ подают во второй и третий теплообменники. Из второго теплообменника воду при t=90° подают в распределительный теплообменник. Из распределительного теплообменника производят отбор тепла в сухую градирню и воду при t=70° подают в первый и второй теплообменники. Из третьего теплообменника подают газ во второй теплообменник и паровинтовую машину, Из паровинтовой машины электроэнергию и пар при t=110° подают потребителю. Из второго теплообменника подают воду в канализацию, а воду при t=70° в первый теплообменник, дымовые газы при t=70° подают при помощи дымососа в скруббер отработанных дымовых газов. Из скруббера отработанных дымовых газов газы подаются в атмосферу, а вода - в канализацию. Из первого теплообменника вода подается на шнек подачи золы с водяной рубашкой. В случае аварийной ситуации иловый осадок сливают при помощи реверса для аварийной откачки.

Благодаря тому, что участие рабочих тел в заявленном способе при t<70° в терморегулировании сводится к минимуму за счет сбрасывания таких тел в окружающую среду, температура выходящих из реактора пиролиза газов плавно без перепадов снижается с t=560°, что не приводит к высокому температурному воздействию на конструктивные части заявленной установки, а также не приводит к большим тепловым потерям газов, используемых для генерации электроэнергии и передачи пара при t=110° на потребителя. Таким образом прочностные показатели конструкционных материалов, из которых выполнены конструктивные части установки, не снижались, а КПД повысился за счет того, что в паровинтовую машину не поступал газ при t<70° и, следовательно, траты энергии на нагрев пара до t=110° в паровинтовой машине снизились.

Эмпирические испытания показали, что при реализации заявленного способа температура воздействия на конструктивные часты заявленной установки меньше значения 500°, а КПД повышался на 10-15%.

Завяленная группа решений описана в полной степени, позволяющий специалисту в данной области техники исходя из предшествующего уровня техники ее осуществить, а также промышленно применить.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| Когенерационная установка | 2022 |

|

RU2792934C1 |

Изобретение относится к области утилизации и обезвреживания отходов термическими способами. Описана установка обезвреживания илового осадка методом пиролиза, содержит систему аспирации и очистки испарений фекальных масс, бункеры первичной загрузки, шнековый питатель подачи илового осадка с реверсом для аварийной откачки, первичный бункер с контролем уровня, шнек подачи илового остатка, реактор предварительной сушки, скруббер отработанных дымовых газов, теплообменники, шнек подачи осушенного илового остатка, реактор пиролиза, шнек подачи золы с водяной рубашкой, чиллер, жироуловитель, систему пневматической подачи золы, бункер выгрузки, сепаратор, сухую градирню, паровинтовую машину, дымосос, распределительный теплообменник, газгольдер, при этом система аспирации функционально связана с чиллером, чиллер функционально связан с реактором пиролиза, жироуловителем и газгольдером, жироуловитель функционально связан с сепаратором и шнеком подачи осушенного илового остатка, реактор пиролиза функционально связан с реактором предварительной сушки, шнеком подачи осушенного илового остатка, третьим теплообменником и шнеком подачи золы с водяной рубашкой, шнек подачи золы с водяной рубашкой функционально связан с системой пневматической подачи золы и первым теплообменником, система пневматической подачи золы функционально связана с бункером выгрузки, первый теплообменник функционально связан с бункерами первичной загрузки, вторым теплообменником и шнеком подачи илового остатка, второй теплообменник функционально связан с распределительным теплообменником, третьим теплообменником, дымососом, реактором предварительной сушки, шнеком подачи илового остатка и паровинтовой машиной, шнек подачи илового остатка функционально связан с реактором предварительной сушки и первичным бункером с контролем уровня, первичный бункер с контролем уровня функционально связан со шнековым питателем подачи илового осадка с реверсом для аварийной откачки, шнековый питатель подачи илового осадка с реверсом для аварийной откачки функционально связан с бункерами первичной загрузки, реактор предварительной сушки функционально связан с третьим теплообменником и шнеком подачи осушенного илового остатка, дымосос функционально связан со скруббером отработанных дымовых газов, третий теплообменник функционально связан с паровинтовой машиной, распределительный теплообменник функционально связан с сухой градирней. Технический результат - обеспечение конструкционной надежности и повышение КПД. 1 ил.

Установка обезвреживания илового осадка методом пиролиза, содержит систему аспирации и очистки испарений фекальных масс, бункеры первичной загрузки, шнековый питатель подачи илового осадка с реверсом для аварийной откачки, первичный бункер с контролем уровня, шнек подачи илового остатка, реактор предварительной сушки, скруббер отработанных дымовых газов, теплообменники, шнек подачи осушенного илового остатка, реактор пиролиза, шнек подачи золы с водяной рубашкой, чиллер, жироуловитель, систему пневматической подачи золы, бункер выгрузки, сепаратор, сухую градирню, паровинтовую машину, дымосос, распределительный теплообменник, газгольдер, при этом система аспирации функционально связана с чиллером, чиллер функционально связан с реактором пиролиза, жироуловителем и газгольдером, жироуловитель функционально связан с сепаратором и шнеком подачи осушенного илового остатка, реактор пиролиза функционально связан с реактором предварительной сушки, шнеком подачи осушенного илового остатка, третьим теплообменником и шнеком подачи золы с водяной рубашкой, шнек подачи золы с водяной рубашкой функционально связан с системой пневматической подачи золы и первым теплообменником, система пневматической подачи золы функционально связана с бункером выгрузки, первый теплообменник функционально связан с бункерами первичной загрузки, вторым теплообменником и шнеком подачи илового остатка, второй теплообменник функционально связан с распределительным теплообменником, третьим теплообменником, дымососом, реактором предварительной сушки, шнеком подачи илового остатка и паровинтовой машиной, шнек подачи илового остатка функционально связан с реактором предварительной сушки и первичным бункером с контролем уровня, первичный бункер с контролем уровня функционально связан со шнековым питателем подачи илового осадка с реверсом для аварийной откачки, шнековый питатель подачи илового осадка с реверсом для аварийной откачки функционально связан с бункерами первичной загрузки, реактор предварительной сушки функционально связан с третьим теплообменником и шнеком подачи осушенного илового остатка, дымосос функционально связан со скруббером отработанных дымовых газов, третий теплообменник функционально связан с паровинтовой машиной, распределительный теплообменник функционально связан с сухой градирней.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛХЛОРКАРБОПАТА | 0 |

|

SU172829A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДЕПОНИРОВАННОГО ИЛОВОГО ОСАДКА СТОЧНЫХ ВОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И АКТИВАТОР | 2011 |

|

RU2477710C2 |

| Технологическая линия по одновременной переработке различных проблемных отходов и стоков | 2020 |

|

RU2741102C2 |

| СПОСОБ КОРРЕЛЯЦИИ НЕФТЕНОСНЫХ ПЛАСТОВ | 1949 |

|

SU83771A1 |

| DE 102007056903 A1, 05.06.2008 | |||

| CN 101700953 A, 05.05.2010. | |||

Авторы

Даты

2023-02-28—Публикация

2021-12-15—Подача