ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к многоподовой печи, также называемой многоярусной печью (известной под аббревиатурой MHF).

Изобретение направлено на улучшение перемешивания шихты материала, подлежащей термической обработке в печи, в частности, для получения равномерного и контролируемого переноса материала.

В контексте изобретения «перемешивание» означает действие по смешиванию материала, подлежащего термической обработке, его распределению путем деления на части и его прохождению через печь от пода к поду.

Предпочтительным применением изобретения является обжиг биомассы, предпочтительно лигноцеллюлозной биомассы.

«Биомасса» в контексте изобретения означает любой негомогенный материал растительного или животного происхождения, содержащий углерод, такой как лигноцеллюлозная биомасса, лесные или сельскохозяйственные остатки (солома), которые могут быть квазисухими или водонасыщенными, такими как бытовые отходы.

В частности, биомасса может быть лигноцеллюлозного типа, такая как древесина и сельскохозяйственные материалы, и иметь любое содержание влаги, предпочтительно от 10 до 60% воды, и вводиться в установку согласно изобретению во всех различных формах, таких как щепа, хлопья и т.д.

Несмотря на то, что многоподовая печь описана применительно к обжигу биомассы, многоподовая печь согласно настоящему изобретению может использоваться для многих других применений, среди которых можно назвать термическую обработку минеральных руд (кокса, шамота и т.д.), угля, шламов на очистных станциях.

УРОВЕНЬ ТЕХНИКИ

В контексте, когда потребление никогда не перестает расти, рассматривается возможность повышения ценности биомассы для диверсификации энергетических ресурсов. В частности, рассматриваются линии термической конверсии, основанные на газификации и сжигании.

Так называемые установки «Биомасса в жидкость», обозначаемые аббревиатурой BtL, представляют собой установки, предназначенные для реализации процесса термохимического преобразования биомассы путем газификации с целью производства жидкого топлива. Данные установки BtL уже были подробно описаны с большим количеством экономических данных как с точки зрения инвестиций, так и с точки зрения производственных затрат: [1], [2]. Установки BtL, в более общем плане установки, предназначенные для производства газообразного или жидкого топлива из биомассы, которые разрабатываются в настоящее время, представляют собой демонстрационные проекты, которые направлены на тестирование и валидацию всей технологической цепочки процесса термохимической конверсии. Первый реализованный или выполняемый шаг полностью состоит в сушке влажной биомассы. Фактически, степень влажности вновь собранной биомассы обычно находится между 30 и 50%, причем данная первоначальная степень влажности варьируется в зависимости от типа биомассы, периода сбора и места хранения биомассы. Уже было доказано, что вода, содержащаяся в биомассе, значительно снижает эффективность газификации, поскольку это включает в себя образование бесполезного пара и испарение воды, необходимой в реакторе газификации. Более того, сейчас принято считать, что естественная сушка биомассы не может быть действительно предусмотрена в промышленном применении, учитывая необходимое время: [3], [4], [5].

Другими словами, в промышленных масштабах можно предусмотреть только принудительную сушку биомассы. Точно так же можно согласиться с тем, что сушка лигноцеллюлозной биомассы ниже влажности порядка 15% оказывается бессмысленной, потому что ниже этого значения древесина оказывается очень гигроскопичной и реабсорбирует воду при контакте с воздухом во время ее переноса в реактор газификации и его промежуточное хранилище. Кроме того, извлечение конечного содержания влаги значительно увеличивает потребление энергии. Таким образом, кажется общепринятым, что сушка биомассы до содержания влаги около 15% перед ее газификацией является хорошим компромиссом с точки зрения эффективности преобразования и требуемого энергопотребления.

Обжиг биомассы, предпочтительно лигноцеллюлозной биомассы, представляет собой этап предварительной обработки биомассы для ее инжектирования в виде порошка в реактор с управляемым потоком (реактор газификации) или в так называемый реактор совместного сжигания биомассы и угля в углесжигающей электростанции или для его формования в гранулы. Фактически, волокнистая и эластичная структура биомассы делает ее тонкое измельчение энергоемким и придает измельченному продукту характеристики, не подходящие для инжекции в форме порошка. Обжиг - это мягкая термическая обработка биомассы на границе между сушкой и пиролизом, обычно проводимая при температурах от 200 до 300°C и направленная на удаление воды и изменение части органического материала биомассы, чтобы разорвать его волокна. Другими словами, данная мягкая термическая обработка влияет на волокнистую структуру биомассы, тем самым облегчая ее измельчение и введение в реактор газификации или совместного сжигания.

Предварительная обработка путем обжига также улучшает свойства биомассы для ее хранения, делая ее, в частности, гидрофобной и устойчивой к биологическому разложению. Гранулирование также является одним из возможных применений после обжига материала.

Продукты, полученные при обжиге - это твердые вещества, газы обжига и конденсируемые продукты.

В известной в настоящее время установке для сушки и обжига лигноцеллюлозной биомассы можно выделить три основных блока:

- реактор предварительного нагрева/сушки, в котором сырье биомассы нагревается, и часть влаги может испаряться, как объясняется ниже;

- реактор для обжига, в котором высушенная биомасса нагревается до температуры обжига, остаточная влага полностью удаляется и происходит явление деполимеризации;

- блок охлаждения обожженного продукта, в котором обожженный продукт охлаждается в инертной атмосфере.

Существующие реакторы обжига относятся к роторному типу, с несколькими этажами, также называемыми многоподовыми печами (многоподовые печи, сокращенно MHF), с туннелем, насыщенным жидкостью или паром, со шнеком или даже с псевдоожиженным слоем.

Современные многоподовые печи работают при атмосферном давлении, в диапазоне температур между 250°C и приблизительно 1050°C и с возможной большой реакционной поверхностью. Они также имеют то преимущество, что непрерывно перемешивают подлежащий обработке продукт. Помимо обжига биомассы, они используются в области защиты окружающей среды (пиролиз твердых отходов, восстановление угля) и сырья (кальцинация и перекристаллизация промышленных минеральных руд и пирометаллургия).

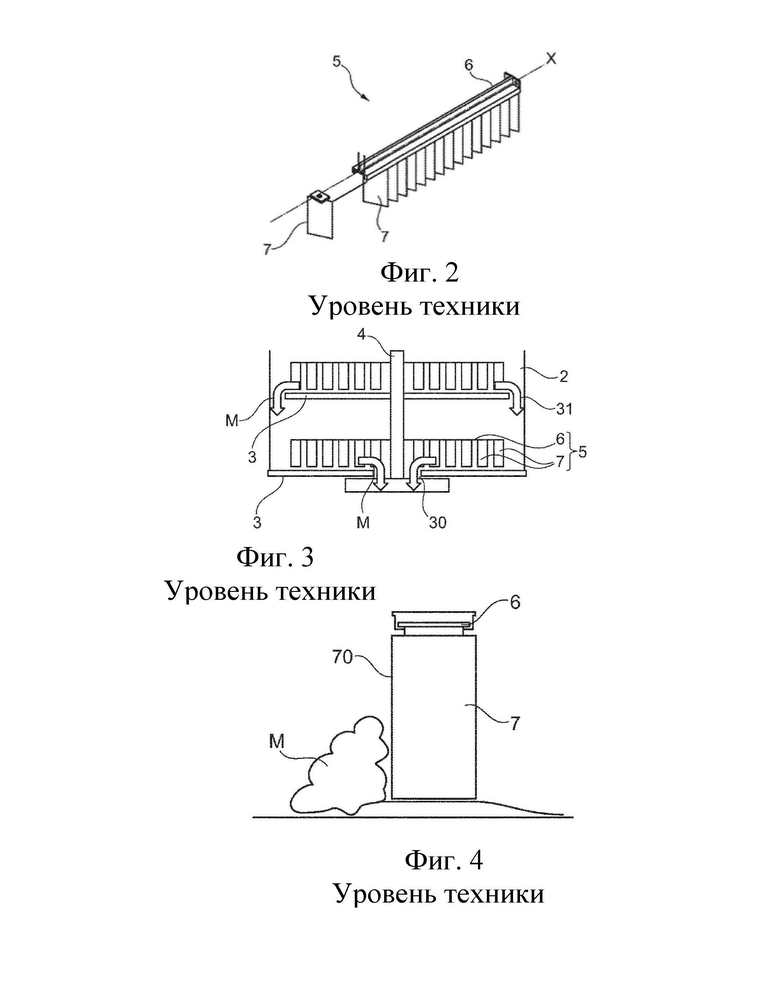

На фиг. 1-4 схематично представлена многоподовая печь из уровня техники, в целом обозначенная номером позиции 1, с ее различными компонентами. Печь 1 содержит кожух 2, внутри которого закреплен ряд подов или варочных плит 3 круглого сечения, расположенных параллельно друг над другом. Поды 3 и кожух 2 могут быть выполнены из стали, покрытой огнеупорным материалом. Поворотный вал 4 расположен вертикально на центральной оси Z печи. Поворотный вал 4 может вращаться посредством установки 40 редукторного двигателя. Поворотный вал 4 содержит рычаги 5, называемые перемешивающими рычагами, которые закреплены на нем за счет расположения над каждым подом 3. Например, над каждым подом 3 закреплены четыре перемешивающих рычага 5, равномерно разнесенных на 90° друг относительно друга. Функция каждого из перемешивающих рычагов 5 состоит в том, чтобы размешивать шихту M, такую как биомасса, подавать в печь через верхнее открывающееся отверстие 20 кожуха 2 и перемещать ее через каждый под 3 по спиральной траектории к нижнему открывающемуся отверстию 21 кожуха 2, через которое выпускается материал.

Как показано на фиг. 2, каждый перемешивающий рычаг 5 содержит профиль 6, к которому прикреплено множество идентичных зубцов 7, называемых перемешивающими зубцами, с прямоугольным сечением, расположенных параллельно друг другу, под прямыми углами к профилю, но все они наклонены под углом α наклона, отличающимся от 90°, относительно продольной оси X профиля 6.

Кроме того, все перемешивающие зубцы 7 центрированы на оси X профиля 6, то есть ширина L каждого зубца равномерно распределена по обе стороны от оси X.

Перемешивающие зубцы 7 с их опорным профилем 6 образуют инструмент в виде грабли, который позволяет переносить шихту M от одного пода 3 к смежному поду внизу наиболее равномерным образом при перемешивании их как можно больше, чтобы каждая частица шихты получала одинаковое количество тепла при прохождении через печь. Это позволяет добиться максимально однородного термического превращения, например обжига по всей шихте (уменьшение количества непровара и переваренных кусков и т.д.).

Таким образом, как схематично показано на фиг.3, материал М смещается в двух смежных подах 3 в противоположных направлениях, соответственно, к центру и наружу печи и наоборот.

Для этого каждый из двух смежных подов 3 снабжен одним или более отрывающимися отверстиями 30, 31 переноса, выполненными соответственно вблизи, предпочтительно вокруг поворотного вала 4 и на внешней периферии подов 3.

В примере, показанном на фиг. 1, расположение различных подов 3 и их отрывающихся отверстий 30, 31 переноса приводит к окончательному выпуску материала M на периферии кожуха 3, тогда как в примере с фиг. 3 окончательное извлечение материала M происходит по центру вокруг поворотного вала 4.

Другими словами, в печи 1 шихта материала М подается в верхний под 3 и перемешивается, чтобы проходить через последний через одно или более отверстий 30, 31 переноса, выходящих на под 3 непосредственно внизу, и так далее. Таким образом, материал М проходит через каждый под 3 к нижнему отверстию 21, откуда выпускается материал.

Как показано на фиг. 1, горячие газы G, например дымовые газы, обычно циркулирующие противотоком к шихте, доводят печь до требуемой температуры и вызывают требуемую реакцию или реакции термообработки (сильная сушка, обжиг и т.д.) шихты. Таким образом, тепло вырабатывается при сгорании либо компонентов самой шихты, либо специального топлива. Например, горелки 12 на жидком топливе могут быть размещены сквозь кожух 2 на некоторых подах 3. Водяной пар также может быть инжектирован в печь, чтобы улучшить ее контроль. Печь обычно работает в контролируемой атмосфере и содержит средства для регулирования температуры и времени пребывания шихты в печи. Подачу шихты можно регулировать непрерывно, чтобы поддерживать постоянную толщину перемешиваемого слоя внутри печи. Такая печь, работающая непрерывно, раскрыта, в частности, в установке для сжигания осадка на очистной станции: [6].

Когда изобретатели реализовали такую печь для обжига лигноцеллюлозной биомассы, они смогли выявить различные проблемы, связанные с формой и расположением зубцов, как описано выше.

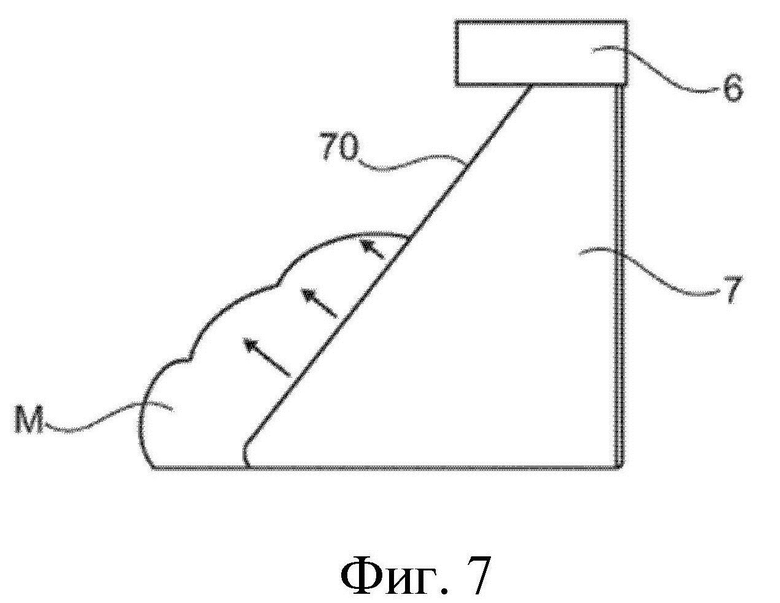

Прежде всего, поворотное смещение R прямых прямоугольных зубцов имеет большую тенденцию толкать материал вперед, вместо того, чтобы разделять его и проводить в центральном или наружном направлении. Другими словами, зубцы создают своего рода кластер материала, который формирует стенку на конце зубца, причем последний вращается R вместе с движением рычагов. Это обозначено на фиг. 4 и 6, где можно видеть, что кластер материала M сформирован на конце вертикального ведущего края 70 перемешивающего зубца 7. Таким образом, кластер материала M толкается ведущим краем 70 в соответствии с поворотом R перемешивающего рычага 7.

Данная стенка частиц имеет тенденцию к усилению под углом α наклона зубцов. Таким образом, с нынешними зубцами, чем больше увеличивается значение α для корректировки параметров переноса печи, тем сильнее уменьшается пространство между двумя смежными зубцами, что вызывает закупорку и усиление стенки частиц шихты, толкаемой концом зубцов и, следовательно, не смещаемой вбок.

Как показано на фиг.6, идентичные зубцы 7 одного и того же рычага, центрированные на его оси X и все наклоненные под одним и тем же углом α, образуют кластер или стенку материала M по всей длине рычага.

Следовательно, существует потребность в усовершенствовании многоподовых печей, в частности, для того, чтобы избежать или по меньшей мере минимизировать скопления шихты, которые создаются перемешивающими зубцами, и которые мешают равномерному и контролируемому переносу шихты циркулирующего материала, который должен подвергаться термической обработке.

Задачей изобретения является по меньшей мере частичное удовлетворение данной потребности.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для этого объектом изобретения является многоподовая печь, предназначенная для термической обработки шихты материала М, содержащая:

- кожух центральной оси, содержащий:

• верхнее открывающееся отверстие, предназначенное для подачи в него шихты материала, подлежащего обработке,

нижнее открывающееся отверстие, через которое обеспечена возможность выпуска обработанной шихты материала,

- вал, монтированный с возможностью вращения вокруг центральной оси внутри корпуса,

- множество подов, закрепленных внутри кожуха параллельно друг другу, каждый из подов содержит одно или более открывающихся отверстий, подходящих для переноса перемешанного материала M к поду, расположенному непосредственно ниже, причем отверстие переноса или отверстия одного пода расположены вблизи поворотного вала, в то время как отверстие или отверстия смежного пода расположено или расположены на внешней периферии указанного смежного пода,

- по меньшей мере один перемешивающий рычаг, прикрепленный к поворотному валу над каждым подом и содержащий перемешивающие зубцы, закрепленные под прямыми углами к рычагу.

В такой печи поворот вала позволяет термически обрабатывать и переносить материал М, перемешанный зубцами, по спиральной траектории по высоте кожуха между его верхним и нижним отверстиями.

Согласно изобретению, каждый перемешивающий зубец имеет передний край, наклоненный снизу вверх, причем наклонный передний край образует ведущий край для материала М, подлежащего перемешиванию.

Таким образом, изобретение, по существу, состоит в определении нового профиля зубца для перемешивания подлежащего термической обработке материала, с ведущим краем для материала, который больше не является вертикальным, как в уровне техники, а наклонен.

За счет своего наклона ведущий край зубцов будет способствовать разделению частиц материала и, следовательно, обеспечивать более равномерное распределение и перенос материала по самой большой площади поверхности каждого пода.

Следует уточнить, что ведущий край зубца - это край, который первым контактирует с поступающим материалом, подлежащим перемешиванию.

Таким образом, когда материал, подлежащий перемешиванию, достигает периферии данного пода, ведущий край зубца является внешним боковым краем, тогда как, когда материал поступает в центральную часть пода, ведущий край является внутренним боковым краем.

Согласно предпочтительному варианту осуществления ведущий край каждого перемешивающего зубца наклонен так, что ширина нижней части зубца больше, чем ширина верхней части.

Предпочтительно, ведущий край каждого перемешивающего зубца наклонен под углом, лежащим между 5° и 70° относительно продольной оси (X) рычага.

Согласно другому предпочтительному варианту осуществления каждый перемешивающий зубец имеет, если смотреть спереди, треугольную или трапециевидную, предпочтительно прямоугольную, форму.

Предпочтительно, каждый перемешивающий зубец имеет высоту между 100 и 500 мм и длину между 100 и 800 мм.

В соответствии с первой предпочтительной конфигурацией каждый перемешивающий зубец может быть плоским.

Согласно второй предпочтительной конфигурации каждый перемешивающий зубец образован из плоской части, содержащей ведущий край для материала, и отклоненной части на протяженности плоской части, причем плоская часть ортогональна продольной оси рычага, тогда как отклоненная часть наклонена под одним или более наклонов, отличных от 90°, относительно продольной оси рычага.

Отклоненная часть может быть образована из другой плоской части, формирующей ненулевой угол с плоской частью с ведущим краем или изогнутой частью.

Согласно предпочтительному варианту осуществления, по меньшей мере некоторые зубцы, поддерживаемые одним и тем же рычагом, смещены в боковом направлении относительно продольной оси (X) рычага, тогда как их задние края, называемые хвостовыми краями, отделены друг от друга одинаковым шагом (P) по длине рычага.

Когда печь согласно изобретению предназначена для обжига биомассы, температура предпочтительно находится между 200 и 300°C. Температура более предпочтительно лежит между 250 и 300°C для древесной биомассы и между 220 и 280°C для биомассы сельскохозяйственного типа. Фактически древесина реагирует на более высокие температуры, чем сельскохозяйственная биомасса.

Многоподовая печь согласно настоящему изобретению может быть включена в установку для термохимического преобразования биомассы в синтез-газ, широко известный как сингаз, путем газификации в реакторе газификации с целью производства горючего или топлива, в частности жидкого топлива, или другого продукта синтеза. Синтез можно проводить по методу Фишера-Тропша для получения сжиженного газойля или другого топлива.

Изобретение также относится к применению описанной выше печи для обжига лигноцеллюлозной биомассы или для любой термической обработки минеральных руд (кокс, шамот и т.д.), угля, шламов очистных станций или для производства топлива-заменителя для угля ископаемого происхождения и др.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Другие преимущества и признаки изобретения станут более понятыми при прочтении следующего ниже иллюстративного и неограничивающего подробного описания изобретения, приведенного со ссылками на чертежи, на которых:

- фиг. 1 - схематический вид в продольном сечении примера многоподовой печи из уровня техники;

- фиг. 2 - схематический вид в аксонометрии перемешивающего рычага для материала, подлежащего обработке, в печи с фиг. 1;

- фиг. 3 - схематический вид в частичном продольном сечении другого примера многоподовой печи из уровня техники;

- фиг. 4 - схематический вид спереди перемешивающего зубца прямоугольной формы из уровня техники, поддерживаемого рычагом в печи из уровня техники, на фиг. 4 показан кластер материала M, сформированный на ведущем вертикальном краю для материала;

- фиг. 5 - вид сверху прямоугольного перемешивающего зубца из уровня техники, на фиг.5 показан угол наклона зубца относительно продольной оси рычага;

- фиг. 6 - вид сверху перемешивающего рычага из уровня техники, поддерживающего множество прямоугольных зубцов, причем все они центрированы на продольной оси рычага и наклонены под одинаковым наклоном;

- фиг. 7 - схематический вид спереди перемешивающего зубца прямоугольной трапециевидной формы согласно изобретению, поддерживаемого рычагом в печи; на фиг. 7 показано перемещение материала M зубцом;

- фиг. 8 - вид сверху перемешивающего зубца согласно предпочтительному варианту осуществления изобретения; на фиг.8 показана изогнутая часть зубца в протяженности его плоской части;

- фиг. 9 - вид сверху перемешивающего рычага согласно изобретению с фиг. 7, поддерживающего множество плоских зубцов, каждый из которых смещен в осевом направлении относительно продольной оси рычага;

- фиг. 10 - вид сверху перемешивающего рычага согласно изобретению с фиг. 8, поддерживающего множество зубцов с плоской частью и изогнутой частью, каждый другой смещен в осевом направлении относительно продольной оси рычага.

В нижеследующем описании и во всех материалах заявки термины «передний», «задний» используются со ссылкой на направления переноса биомассы в многоподовой печи согласно настоящему изобретению. Таким образом, передний край перемешивающего зубца - это край, который первым воздействует на подлежащий обработке материал в печи, тогда как задний край - это край, который контактирует с материалом, который первым отделен ведущим краем.

Аналогично, термины «верх», «низ», «сверху», «снизу» относятся к вертикальной рабочей конфигурации печи согласно изобретению. Таким образом, верхнее открывающееся отверстие представляет собой входное отверстие для материала, подлежащего термической обработке, тогда как нижнее отверстие обозначает выходное отверстие для обработанного материала.

Фиг. 1-6, касающиеся многоподовых печей из уровня техники с перемешивающими рычагами, поддерживающими перемешивающие зубцы, уже обсуждались выше. Поэтому они не будут описаны ниже.

Для ясности, один и тот же элемент из уровня техники и согласно изобретению обозначен одним и тем же номером позиции.

Следует отметить, что ниже описаны только перемешивающие зубцы согласно изобретению и их расположение на поддерживающем рычаге, причем данные элементы могут быть монтированы как таковые в многоподовой печи, описанной в связи с фиг. 1 и 3, вместо рычага с его перемешивающими зубцами из уровня техники, показанного на фиг. 2, 4, 5 и 6.

На фиг.7 показан перемешивающий зубец 7 согласно изобретению.

Данный зубец 7 прямоугольной трапециевидной формы содержит передний край 70, который наклонен снизу вверх, от наибольшей ширины к наименьшей ширине трапеции.

Данный передний край 70 образует ведущий край для материала М, подвергаемого термической обработке в печи. Данный ведущий край для материала M будет способствовать разделению частиц материала и, таким образом, позволит избежать образования кластера, формирующего стенку, которая вступает во вращение с движением рычагов, как с прямоугольным зубцом из уровня техники.

В качестве рекомендации, перемешивающий зубец 7 с ведущим краем 70 согласно изобретению может иметь высоту между 100 и 500 мм и ширину между 100 и 800 мм. Зубцы согласно изобретению могут быть металлическими.

Согласно варианту осуществления с фиг. 7, перемешивающий зубец 7 согласно изобретению является плоским.

Согласно другому варианту с фиг. 8, перемешивающий зубец 7 образован из плоской части 71, содержащей ведущий край 70, и отклоненной части 72 на протяженности плоской части. Плоская часть 71 закреплена ортогонально продольной оси X рычага, который поддерживает зубец, тогда как отклоненная часть наклонена под одним или более наклонов, отличных от 90°, относительно продольной оси X рычага. На фиг. 8 отклоненная часть 72 является изогнутой частью.

Плоская часть 71, расположенная под прямыми углами к оси X, позволит зубцу работать под прямыми углами к поворотному рычагу. Таким образом, плоская часть 71 будет разделять материал M через ведущий край 70, чтобы создать чистую борозду материала, как показано двумя стрелками на фиг. 8.

С одной стороны борозды (правая стрелка на фиг. 8) разделенный материал может смещаться поверхностью зубца, а с другой стороны борозды (левая стрелка на фиг.8) материал, который останется на месте, и затем отклоненная часть 72 в задней части зубца смещает разделенный материал. Таким образом обеспечивается равномерное разделение и перенос материала по поверхности пода вниз.

Предпочтительный вариант фиксации идентичных зубцов 7 плоской формы с наклонным ведущим краем 70 согласно изобретению показан на фиг. 9. Здесь все зубцы смещены в боковом направлении относительно оси X рычага.

Таким образом, первый зубец 7.1 имеет ширину L1, размещенную на одной стороне оси X, которая меньше ширины L2, размещенной на другой стороне оси X.

Второй зубец 7.2, смежный с первым зубцом 7.1, в своей части имеет ширину L3, размещенную на одной стороне оси X, которая больше ширины L4, размещенной на другой стороне оси X.

Для того, чтобы не создавать закупорки из материала, способствующие сужению, шаг P между задними концами зубцов 7,1-7,4 постоянен по всей длине рычага, независимо от смещения каждого из зубцов.

На фиг. 10 также показана конфигурация со смещением зубцов 7.1-7.9 согласно изобретению, но с зубцами 7 с плоской частью 71 под прямыми углами к оси, продолженной изогнутой частью 72.

Могут быть созданы другие варианты и усовершенствования, никоим образом не выходящие за рамки объема правовой охраны изобретения.

Хотя в проиллюстрированных вариантах осуществления зубец согласно изобретению имеет прямоугольную форму, вместо этого можно создать зубец прямоугольной треугольной формы и, в более общем смысле, любую форму зубца с ведущим краем для материала, который наклонен по высоте зубца.

Перемешивающие зубцы предпочтительно изготовлены из металла, но могут быть изготовлены из любого материала, совместимого с условиями, встречающимися в многоподовой печи.

Изобретение не ограничивается описанными выше примерами; в частности, можно комбинировать друг с другом характеристики проиллюстрированных примеров в вариантах, которые не проиллюстрированы.

СПИСОК ЛИТЕРАТУРЫ

[1]: Tijmensen MJA, Faaij APC, Hamelinck CN, Hardeveld MRM. «Изучение возможностей жидкостей и энергии Фишера-Тропша посредством газификации биомассы». Биомасса и биоэнергетика 2002; 23: 129-52.

[2]: Haarlemmer G, Boissonnet G, Imbach J, Setier P-A, Peduzzi E. «Биотопливо второго поколения типа BtL - анализ производственных затрат». Энергетика и экология 2012; 7.

[3]: Simpson WT. «Равновесное содержание влаги в древесине на открытом воздухе в США и во всем мире». ФПЛ-РН-0268. Лаборатория лесных товаров: Мэдисон, Висконсин, 1998 г.

[4]: Höldrich A, Hartmann H. «Хранение бревен -« Скорость сушки и потери сухого вещества », 14-я Европейская конференция по биомассе, Париж, Франция, 2005 г.

[5]: Scholz V, Idler C, Daries W «О потере энергии и развитии плесени при хранении древесной щепы в невентилируемых штабелях», 14-я Европейская конференция по биомассе, Париж, Франция, 2005.

[6]: C. Brunner «Сжигание биологического осадка», Управление отходами, Том 11, стр 155-162, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОТЕМПЕРАТУРНАЯ МНОГОПОДОВАЯ ПЕЧЬ | 2017 |

|

RU2717059C2 |

| Многоподовая печь для обжига флотационных хвостов серного колчедана | 1936 |

|

SU52240A1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ГОРЮЧЕГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663433C1 |

| ГРЕБОК ДЛЯ ПЕЧИ И МНОГОПОДОВАЯ ПЕЧЬ | 2002 |

|

RU2296928C2 |

| Механическая печь для обжига руды | 1928 |

|

SU40857A1 |

| МНОГОПОДОВАЯ ПЕЧЬ | 1992 |

|

RU2089802C1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СОДЕРЖАЩИХ ТЯЖЕЛЫЕ МЕТАЛЛЫ И ОКСИДЫ ЖЕЛЕЗА ОТХОДОВ | 1999 |

|

RU2218417C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ГОРЮЧЕГО ГАЗА | 2018 |

|

RU2703617C1 |

Изобретение, в первую очередь, относится к многоподовой печи (1), предназначенной для термической обработки шихты материала M, содержащей по меньшей мере один перемешивающий рычаг (5), прикрепленный к поворотному валу над каждым подом (3) печи и содержащий перемешивающие зубцы (7), закрепленные перпендикулярно рычагу, причем каждый перемешивающий зубец (7) имеет передний край, наклоненный снизу вверх, причем наклонный передний край образует ведущий край (70) для материала М, подлежащего перемешиванию, при этом ведущий край (70) каждого перемешивающего зубца наклонен таким образом, что ширина в нижней части зубца больше, чем ширина на вершине. Изобретение также касается применения многоподовой печи. Технический результат - улучшение перемешивания шихты материала, подлежащей термической обработке в печи. 2 н. и 8 з.п. ф-лы, 10 ил.

1. Многоподовая печь (1), предназначенная для термической обработки шихты материала M, содержащая:

- кожух (2) центральной оси (Z), содержащий:

• верхнее открывающееся отверстие (20), предназначенное для подачи в него шихты материала, подлежащего обработке,

• нижнее открывающееся отверстие (21), через которое обеспечена возможность выпуска обработанной шихты материала,

- вал (4), монтированный с возможностью вращения вокруг центральной оси (Z) внутри корпуса,

- множество подов (3), закрепленных внутри кожуха параллельно друг другу, причем каждый из подов содержит одно или более открывающихся отверстий (30, 31), подходящих для переноса перемешанного материала М к поду, расположенному непосредственно ниже, причем отверстие переноса или отверстия (30) одного пода расположены вблизи поворотного вала (4), в то время как отверстие или отверстия (31) смежного пода расположено или расположены на внешней периферии указанного смежного пода,

- по меньшей мере один перемешивающий рычаг (5), прикрепленный к поворотному валу над каждым подом (3) и содержащий перемешивающие зубцы (7), закрепленные под прямыми углами к рычагу, причем каждый зубец (7) имеет передний край, наклоненный снизу вверх, причем наклонный передний край образует ведущий край (70) для материала M, подлежащего перемешиванию, при этом ведущий край (70) каждого перемешивающего зубца наклонен таким образом, что ширина в нижней части зубца больше, чем ширина на вершине.

2. Многоподовая печь по п.1, в которой ведущий край (70) каждого перемешивающего зубца наклонен под углом, лежащим между 5° и 70° относительно продольной оси (X) рычага.

3. Многоподовая печь по любому из пп.1, 2, в которой каждый перемешивающий зубец имеет, если смотреть спереди, треугольную или трапециевидную, предпочтительно прямоугольную, форму.

4. Многоподовая печь по любому из пп.1-3, в которой каждый перемешивающий зубец имеет высоту между 100 и 500 мм и длину между 100 и 800 мм.

5. Многоподовая печь по любому из пп.1-4, в которой каждый перемешивающий зубец является плоским.

6. Многоподовая печь по любому из пп.1-4, в которой каждый перемешивающий зубец образован из плоской части (71), содержащей ведущий край для материала, и отклоненной части (72) на протяженности плоской части, причем плоская часть ортогональна продольной оси (X) рычага, тогда как отклоненная часть наклонена под одним или более наклонов, отличных от 90°, относительно продольной оси (X) рычага.

7. Многоподовая печь по п.6, в которой отклоненная часть образована из другой плоской части, формирующей ненулевой угол с плоской частью с ведущим краем.

8. Многоподовая печь по п.6, в которой отклоненная часть образована из изогнутой части.

9. Многоподовая печь по любому из пп.1-8, в которой по меньшей мере некоторые зубцы, поддерживаемые одним и тем же рычагом, смещены в боковом направлении относительно продольной оси (X) рычага, тогда как их задние края, называемые хвостовыми краями, отделены друг от друга одинаковым шагом (P) по длине рычага.

10. Применение многоподовой печи по любому из пп.1-9 для обжига биомассы, такой как лигноцеллюлозная биомасса, или для термической обработки минеральных руд, угля, шламов очистных станций или для производства топлива-заменителя для угля ископаемого происхождения.

| Быстродействующий выключатель | 1975 |

|

SU536540A2 |

| WO 2017134075 A1, 10.08.2017 | |||

| US 20110132738 A1, 09.06.2011 | |||

| ВИБРАЦИОННЫЙ КОНВЕЙЕР | 0 |

|

SU201216A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2376391C1 |

| ГРЕЮЩИЙ АВТОКЛАВ | 2001 |

|

RU2221635C2 |

| МНОГОПОДОВАЯ ПЕЧЬ | 2005 |

|

RU2365841C2 |

| МНОГОПОДОВАЯ ПЕЧЬ | 2008 |

|

RU2443959C2 |

| МНОГОПОДОВАЯ ПЕЧЬ | 2008 |

|

RU2453783C2 |

Авторы

Даты

2023-03-01—Публикация

2019-09-25—Подача