Изобретение относится к неразрушающему контролю объектов нефтегазовой сферы и может быть использовано для измерения параметров процессов коррозии и эрозии металлов в промысловых средах с целью диагностики состояния технологического оборудования и трубопроводов.

Известно, что промысловые среды характеризуются многофазностью, обусловливающей различную степень коррозионно-эрозионного влияния. Традиционными средствами контроля здесь являются гравиметрические кассеты - группа образцов-свидетелей коррозии, например 10 шт.цилиндрической формы, объединенных на одном держателе (см.: Маркин А.Н., Низамов Р.Э. CO2-коррозия нефтепромыслового оборудования. М.: ОАО «ВНИИОЭНГ». 2003. - 188 с., или Блохин, В.А. Особенности измерения параметров углекислотной коррозии в газовых средах / В.А. Блохин, А.К. Манжосов, А.Н. Маркин // Коррозия 2018 №1 (39), 54-62.) и перекрывающая (по диаметру) все сечение трубопровода. После экспозиции и соответствующей обработки результатов из такой кассеты снимается практически полная информация о коррозионно-эрозионной активности транспортируемой промысловой среды.

Недостатками гравиметрических кассет являются длительность экспозиции, трудоемкость обработки результатов.

Снять ограничение на длительность и обеспечить оперативность позволяют электронные приборы - коррозиметры, реализующие метод сопротивления линейной поляризации (патент RU 2225594, G01D 9/00, G01N 17/00, G01N 27/20, опубл. 10.03.2004) и метод электрического сопротивления (патент США №4217544, G01R 27/02, опубл 12.08.1980; патент США №4338563, G01R 27/02, опубл. 06.07.1982). Первые приборы имеют очень высокую динамику - результат может быть получен в течение нескольких минут, но пригодны только для проводящих сред. Вторые -имеют динамику несколько скромнее: от десятков минут до часов, зато позволяют оценивать эрозию и, инвариантны к проводимости контролируемой среды.

Однако, для обоих приборов характерна привязка результатов измерений к месту расположения чувствительных элементов измерительного зонда. Теоретически можно, конечно, установить несколько зондов, чтобы иметь информацию обо всем сечении трубопровода, но признать удачным такое решение нельзя - конфликтует с требованиями прочности трубопровода и трудоемкостью.

Наиболее близким по технической сущности, т.е. прототипом, является устройство, (патент США №5243297, G01R 27/02, опубл. 07.09.1993), включающее источник опорного тока, дифференциальные усилители, измерительный зонд, содержащий защищенную от воздействия контролируемой среды опорную часть, и многосекционную чувствительную часть, выполненные из того же материала, что внутритрубное технологическое оборудование.

Недостатками прототипа являются: привязка к одной точке внутритрубного пространства и возможность измерения в ней только скорости коррозии или скорости эрозии, но не двух величин одновременно.

Целью предлагаемого изобретения является реализация мониторинга коррозионно-эрозионной активности транспортируемых многофазных промысловых сред по всему сечению трубопровода посредством одного устройства.

Поставленная цель достигается тем, что в многоканальном датчике коррозии и эрозии, реализующем метод электрического сопротивления, включающем в себя источник опорного тока, дифференциальные усилители, измерительный зонд, содержащий защищенную от воздействия контролируемой среды опорную часть, и многосекционную чувствительную часть, выполненные из того же материала, что и внутритрубное технологическое оборудование, согласно предлагаемому изобретению измерительный зонд имеет длину, равную диаметру сечения трубопровода, а поверхность измерительного зонда, на которой расположена его чувствительная часть, выполнена ломаной, причем каждая чувствительная секция расположена на соответствующей ей части поверхности и ориентирована либо параллельно потоку контролируемой среды, либо под углом 45° к ней, при этом дополнительно введены процессор, выполненный с возможностью передачи данных в компьютерную сеть, многоканальный аналого-цифровой преобразователь, фильтры нижних частот, блоки переключателей, источник напряжения смещения, причем выход источника опорного тока и выход источника напряжения смещения соединены с входами первого блока переключателей, выходы которого соединены с входами измерительного зонда, причем выходы каждой секции чувствительной части измерительного зонда подключены к индивидуальному измерительному каналу, образованному последовательно подключенными блоку переключателей, фильтру нижних частот и дифференциальному усилителю, при этом выходы каждого измерительного канала соединены с аналоговыми входами многоканального аналого-цифрового преобразователя, цифровой выход которого подключен к процессору, а управляющие выходы процессора подключены к цепям управления блоков переключателей. Опорная часть измерительного зонда подключена к свободным входам блока переключателей каждого измерительного канала. Либо измерительный зонд выполнен с распределенной опорной частью, причем каждая доля опорной части расположена на соответствующей ей части ломаной поверхности измерительного зонда и ориентирована либо параллельно потоку контролируемой среды, либо под углом в 45° к нему, и подключена к свободным входам блока переключателей соответствующего измерительного канала.

Заявляемое изобретение поясняется чертежами.

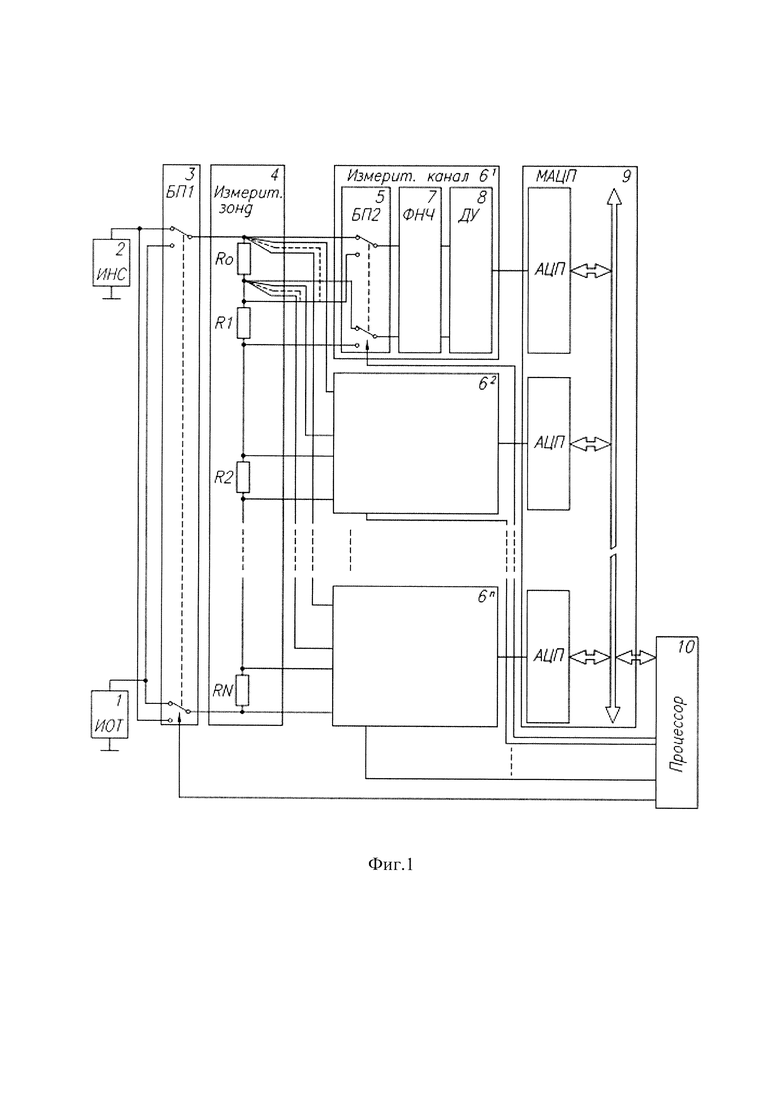

На фиг. 1 представлена структурная схема многоканального датчика коррозии и эрозии, реализующего метод электрического сопротивления, для установки в трубопроводе малого сечения (с диаметром до 114 мм).

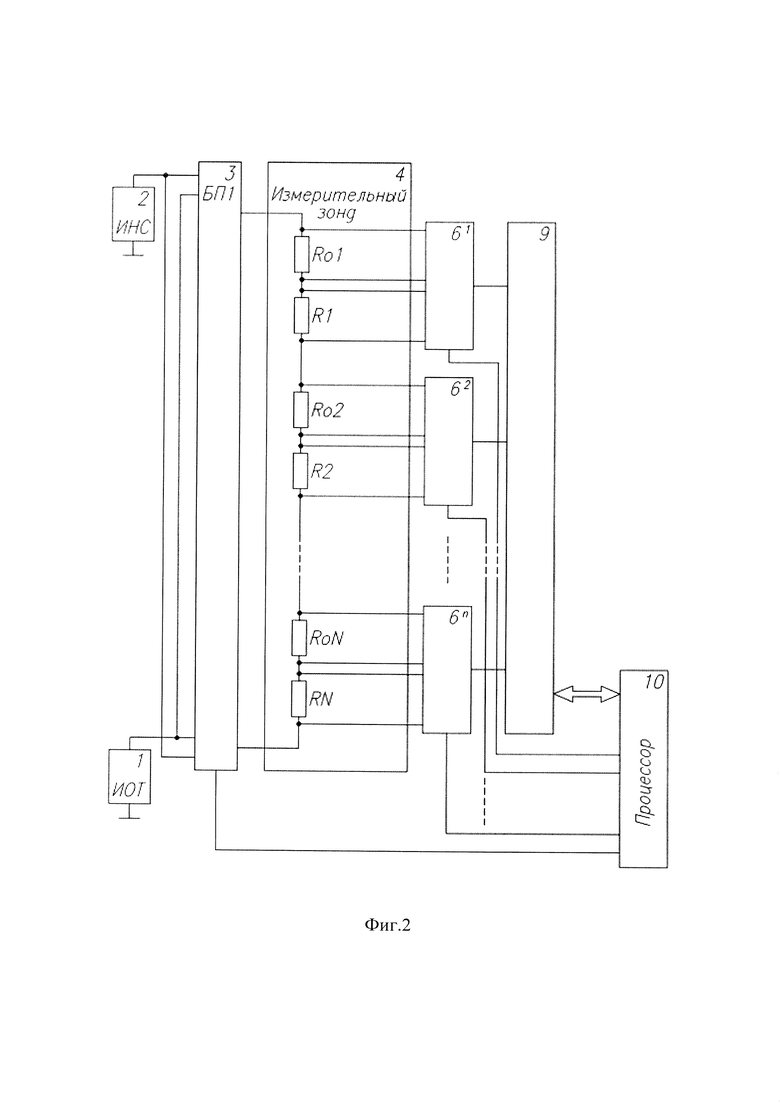

На фиг. 2 представлена структурная схема многоканального датчика коррозии и эрозии, реализующий метод электрического сопротивления, для установки в трубопроводе большого сечения (с диаметром более 114 мм).

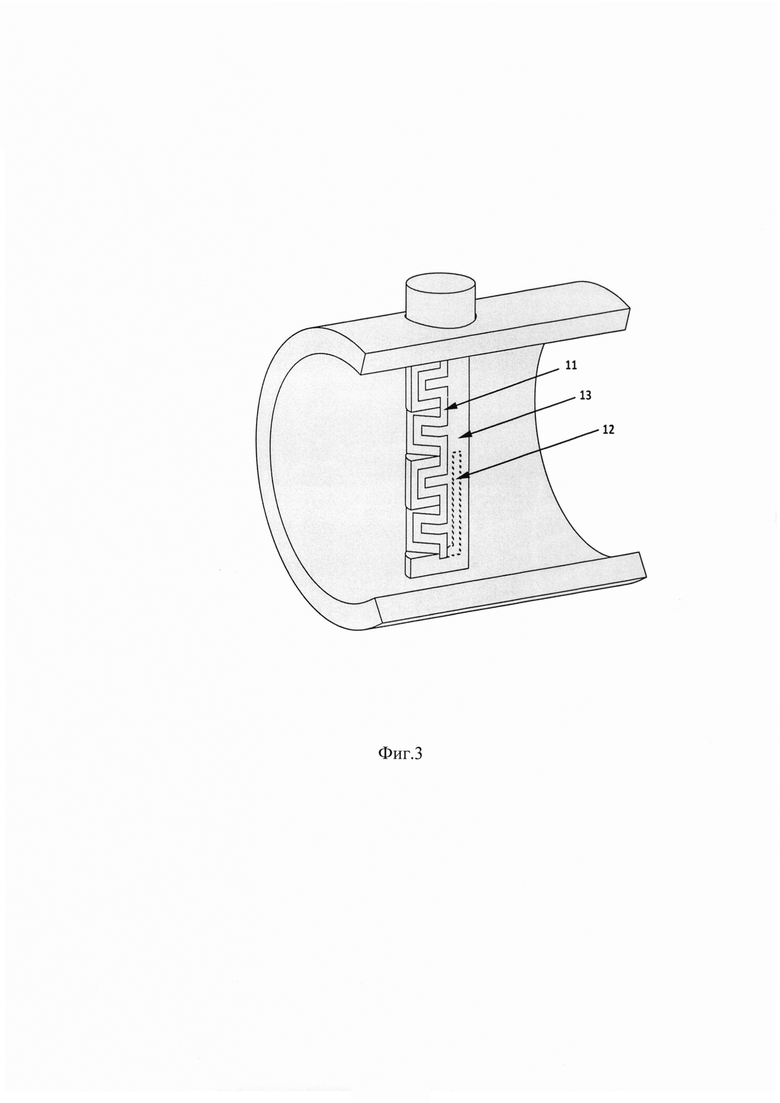

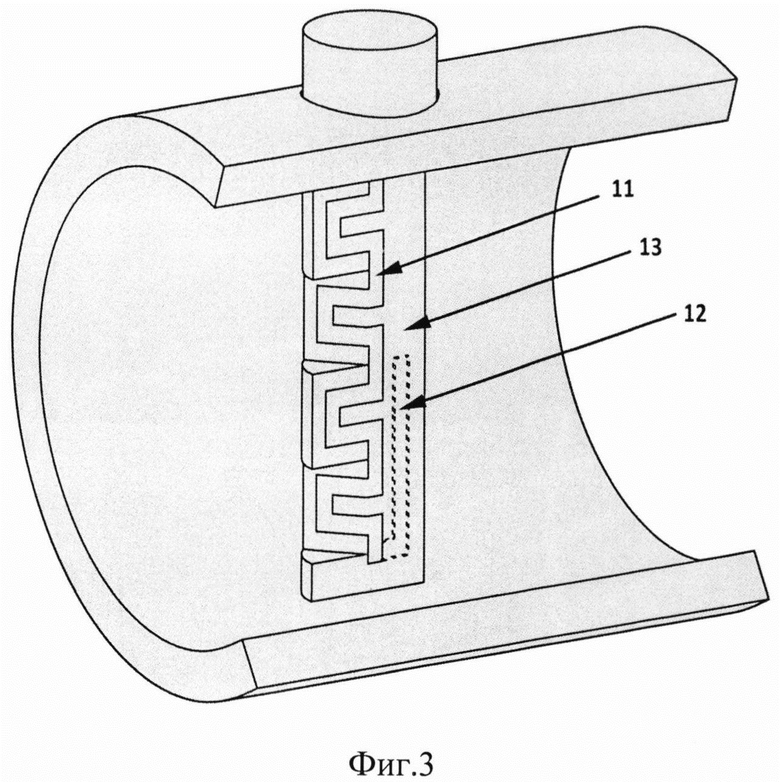

На фиг. 3 представлен вариант конструктивного исполнения измерительного зонда для одновременного (синхронного) измерения и скорости коррозии и эрозии в трубопроводах малого сечения (с диаметром до 114 мм).

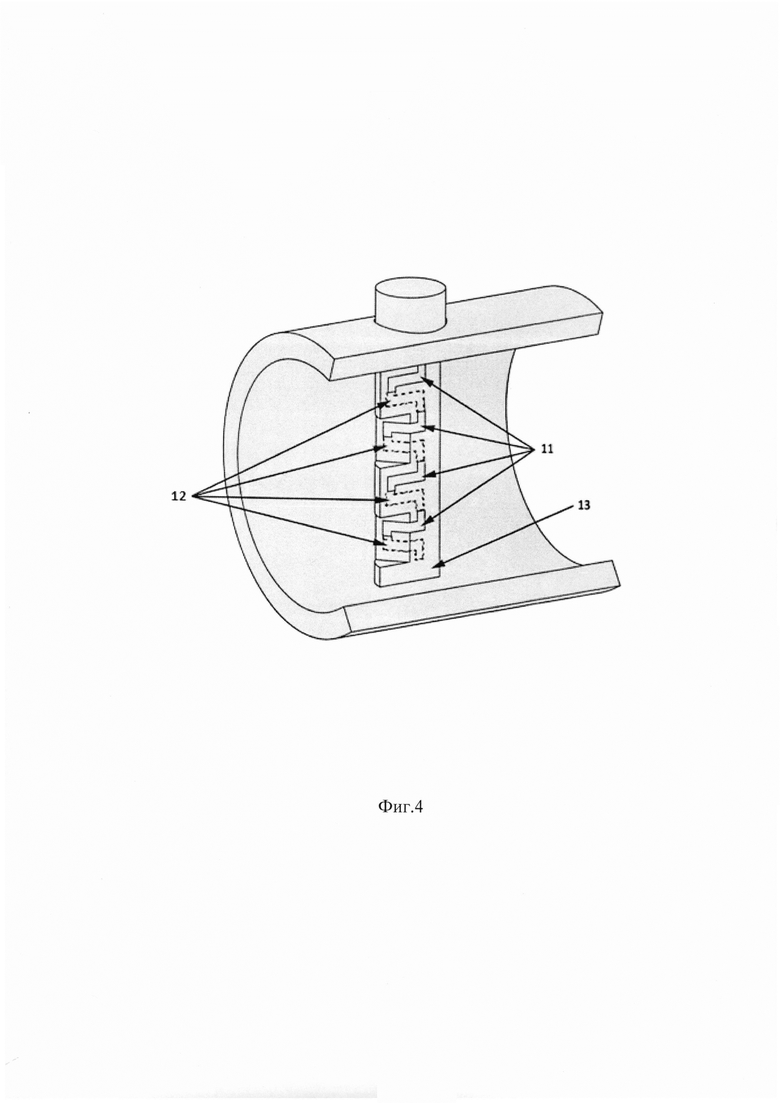

На фиг. 4 представлен вариант конструктивного исполнения измерительного зонда для одновременного (синхронного) измерения и скорости коррозии и эрозии в трубопроводах большого сечения (с диаметром более 114 мм).

Устройство содержит (фиг. 1) источник опорного тока (ИОТ) 1, источник напряжения смещения (ИНС) 2, блок переключателей (БП1) 3, измерительный зонд 4, включающий защищенную от воздействия контролируемой среды опорную часть (с электрическим сопротивлением Ro) и многосекционную чувствительную часть (с электрическими сопротивлениями секций - R1, R2, …RN), измерительные каналы 61, 62, … 6n, каждый из которых образован последовательно соединенными блоками переключателей (БП2) 5, фильтрами нижних частот (ФНЧ) 7 и дифференциальными усилителями (ДУ) 8, многоканальный аналого-цифровой преобразователь (МАЦП) 9 и процессор 10, выполненный с возможностью передачи данных в компьютерную сеть. Выходы ИОТ 1 и ИНС 2 соединены с входами БП1 3, который в свою очередь соединен с измерительным зондом 4. Выходы опорной части Ro и многосекционной чувствительной части R1, R2, …, RN измерительного зонда 4 подключены к входам БП2 5 каждого измерительного канала 61, 62, ..., 6n. Соответствующие входы МАЦП 9 подключены к выходам соответствующих измерительных каналов 61, 62, …, 6n, а цифровой выход МАЦП 9 подключен к входу процессора 10, с управляющих выходов которого, сигналы управления подаются на блоки переключателей БП1 3 и БП2 5.

Для целей использования устройства в трубопроводах большого сечения (с диаметром более 114 мм) измерительный зонд 4 (фиг. 2) выполнен с распределенной опорной частью, при этом за каждым измерительным каналом 61, 62, …, 6n закрепляется своя доля опорной части (с электрическими сопротивлениями Ro1, Ro2, …, RoN), к которой подключаются входы блоков переключателей БП2 5, свободные от зонда 4.

Для трубопроводов с диаметром до 114 мм предпочтительным вариантом исполнения измерительного зонда 4 является конструкция, приведенная на фиг. 3. Многосекционная чувствительная часть зонда, включающая собственно чувствительные секции 11 и опорную секцию 12, выполнена в виде ленты, одна сторона которой обращена в сторону контролируемой среды, другие утоплены в электроизоляционном держателе 13. Опорная секция 12 имеет покрытие, защищающее ее от агрессивного воздействия контролируемой среды, но сохраняющее тепловой контакт с ней. Поскольку опорная секция 12 и чувствительные секции 11 выполнены из одного и того же материала, между ними обеспечивается хорошая тепловая связь, которая усиливается и контактом через контролируемую среду. Поверхность, на которой расположены чувствительные секции 11, выполнена ломаной и ориентирована либо параллельно потоку, контролируемой среды, либо под углом 45° нему.

Для трубопроводов с диаметром более 114 мм предпочтительным вариантом исполнения измерительного зонда 4 является конструкция, приведенная на фиг. 4. Отличие данного варианта от приведенного на фиг. 3 состоит в том, что рядом с чувствительной секцией 11 размещена и индивидуальная опорная секция 12. Такое решение обеспечивает лучшую тепловую связь (в условиях большого сечения) между чувствительными и опорными секциями.

Работа устройства.

В процессе измерений оценка скорости коррозии формируется на основе данных, снимаемых с чувствительных секций 11, ориентированных параллельно контролируемому потоку, тем самым воспроизводится его коррозионное воздействие на внутреннюю поверхность трубопровода. Для оценки скорости эрозии, используются данные, снимаемые с чувствительных секций 11, ориентированных под углом в 45° к направлению потока, при этом положении (чувствительной секции) моделируется абразивное воздействие на трубопровод в местах изгибов последнего.

Все измерения в устройстве производятся исключительно на постоянном токе, что позволяет исключить влияние ферромагнитных свойств сенсорного узла зонда на точность измерения. Заметим, что проведение измерений на переменном токе, как, например, в устройстве по патенту US 4338563 с использованием синхронного детектирования, приводит к искажениям формы напряжений, снимаемых с зонда, которые сказываются на точности измерений. Этот эффект обусловлен нелинейным характером ферромагнитных свойств сталей (подавляющее число трубопроводов -стальные) и резко проявляется при увеличении частоты тока через сенсорный узел и его амплитуды, тем самым ограничивая пределы достижимой точности для низких значений сопротивлений его секций. Данное обстоятельство приобретает особую актуальность при использовании зонда с многосекционной чувствительной частью - сопротивление отдельной секции весьма низкое и, чтобы повысить напряжение на ней (в целях достижения необходимого разрешения) требуется увеличение опорного тока.

Каждый измерительный канал 61, 62, …, 6n периодически производит измерение двух напряжений - напряжения Ui на чувствительной секции 11 и ему соответствующего напряжения Uoi на опорной секции 12 (для варианта устройства, представленного на фиг. 1 вместо Uoi измеряется Uo на общей опорной части). Чтобы избавиться от аддитивных погрешностей, обусловленных напряжениями смещения (контактная разность потенциалов, смещение в дифференциальных усилителях и т.д.) в элементах измерительного канала, измерение упомянутых напряжений производят дважды: при прямом направлении опорного тока и обратном (благодаря работе БП1 3). Постоянное присутствие измеряемых напряжений в диапазоне работы измерительных каналов 61, 62, …, 6n обеспечивается источником напряжения смещения 2. На дифференциальные усилители 8 подается измеренное напряжение, свободное от высокочастотных помех благодаря ФНЧ 7. Предполагается, что такие измерения осуществляются за пренебрежимо малые интервалы времени.

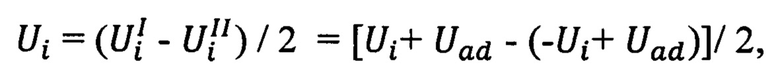

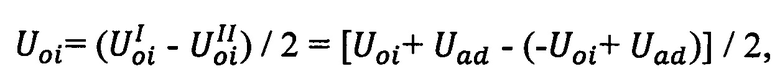

Далее, за результат измерения принимаются величины:

где  - напряжение, измеренное на i-ой чувствительной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой чувствительной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой чувствительной секции при обратном направлении опорного тока;

- напряжение, измеренное на i-ой чувствительной секции при обратном направлении опорного тока;

- суммарное значение всех составляющих аддитивной погрешности измерительного канала;

- суммарное значение всех составляющих аддитивной погрешности измерительного канала;

- напряжение, измеренное на i-ой опорной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой опорной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой опорной секции при обратном направлении опорного тока.

- напряжение, измеренное на i-ой опорной секции при обратном направлении опорного тока.

Рассмотренные вычислительные процедуры выполняются в процессоре 10.

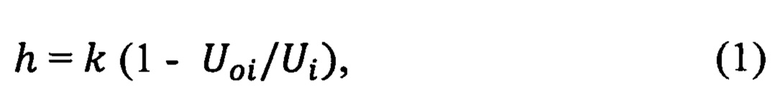

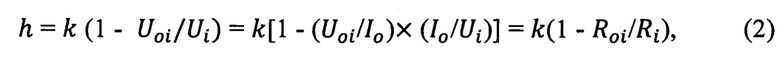

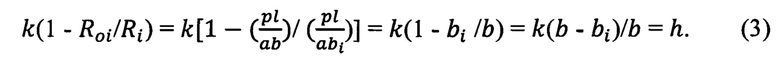

Каждый измерительный канал 61, 62, …, 6n совместно с процессором 10 реализует следующую функцию преобразования (ФП):

где h - глубина проникновения коррозии (или результат эрозионного воздействия контролируемой среды) в момент измерения;

k - уставочный параметр, программируемый в процессоре 10;

Ui - напряжение на i-ой чувствительной секции 11 в момент измерения;

Uoi - напряжение на опорной секции 12 зонда, соответствующей i-ому каналу измерения (в тот же момент времени).

Учитывая, что по чувствительным 11 и опорным секциям 12 течет один и тот же опорный ток, соотношение (1) может быть приведено к виду:

где Io - ток опорного источника тока 1.

Заметим, что для варианта устройства, приведенного на фиг. 1, верно:

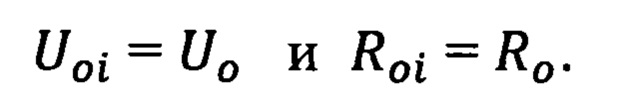

Для ленточной геометрии (или сводящейся к ней, например, тонкостенный цилиндр) измерительного зонда 4 справедливо:

где р - удельное сопротивление материала ленты;

l - длина чувствительной, или опорной секции (предполагаются равными);

So - сечение опорной секции ленты;

Si - сечение чувствительной секции ленты.

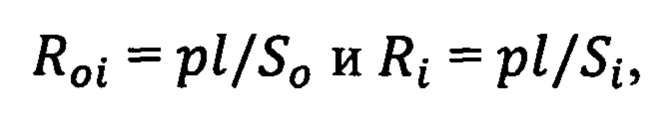

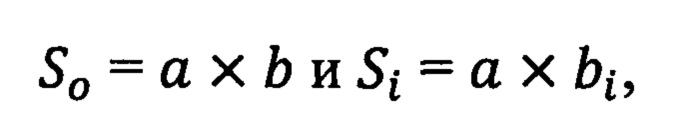

Пусть эквивалентная лента измерительного зонда 4 имеет сечение с параметрами:

где а - ширина ленты;

b - толщина опорной секции ленты;

bi - толщина чувствительной секции ленты.

Учитывая, что только одна сторона ленты сделана доступной для воздействия контролируемой среды, можно записать:

Как видим, если запрограммировать k=b, то результатом вычисления по формуле (3) будет непосредственно глубина проникновения h коррозии (эрозии), выраженная в единицах измерения величины b.

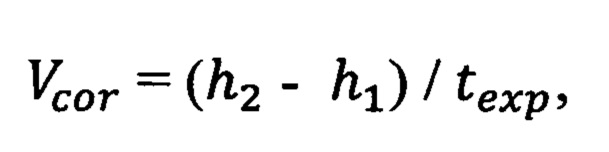

Имея значения величины h с привязкой к соответствующим моментам измерений, легко получить (посредством процессора 10) оценку скорости коррозии (в местах расположения чувствительных секций 11, ориентированных параллельно потоку) или скорости эрозии (в местах расположения чувствительных секций 11, ориентированных под углом в 45° к потоку). Если температурные флуктуации контролируемой среды незначительны, то вычисление скорости коррозии Vcor (эрозии) можно производить по формуле:

где texp - длительность экспозиции зонда в контролируемой среде;

h1 - глубина проникновения коррозии (эрозии) в начале интервала экспозиции;

h2 - глубина проникновения коррозии (эрозии) в конце интервала экспозиции.

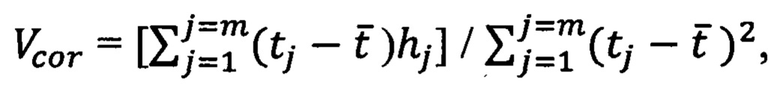

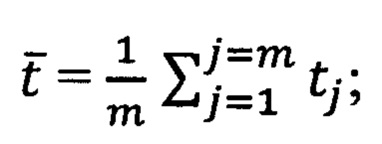

При значительных температурных флуктуациях контролируемой среды, целесообразно воспользоваться методом наименьших квадратов (или по-другому: линейной регрессии) для получения Vcor по ряду измеренных величин: h1, h2, …, hm. Формула для вычислений следующая:

где

m - количество измерений величин hj на интервале экспозиции зонда.

Таким образом, в предложенном устройстве реализована «привязка» результата измерения к весьма небольшому по площади фрагменту измерительного зонда 4. Его минимальный размер определяется количеством каналов: чем больше каналов, тем меньше может быть размер. Благодаря данному обстоятельству, обеспечивается возможность мониторинга коррозионной и эрозионной активности гетерогенных сред на всем протяжении измерительного зонда 4.

Реализуемость.

Современная элементная база позволяет реализовать предлагаемое изобретение без существенных затруднений. Доступны быстродействующие переключатели аналоговых сигналов, инструментальные усилители с низким уровнем шумов (для построения дифференциальных усилителей), многоразрядные аналого-цифровые преобразователи в области низких частот, микропроцессоры с хорошими вычислительными возможностями.

Из вышеизложенного следует, что предлагаемое изобретение обеспечивает реализацию мониторинга коррозионно-эрозионной активности транспортируемых многофазных промысловых сред посредством одного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДИКАЦИИ УРОВНЯ ЛОКАЛЬНОЙ КОРРОЗИИ В ТРУБОПРОВОДАХ СИСТЕМ СБОРА НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2791271C1 |

| СИСТЕМА ДЕТЕКТИРОВАНИЯ "РУЧЕЙКОВОЙ" КОРРОЗИИ | 2020 |

|

RU2744349C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРАВНОМЕРНОЙ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2019 |

|

RU2715474C1 |

| ИЗМЕРИТЕЛЬ ЛОКАЛЬНОЙ КОРРОЗИИ ПРОМЫСЛОВЫХ НЕФТЕГАЗОПРОВОДОВ | 2019 |

|

RU2720035C1 |

| СПОСОБ ДИАГНОСТИКИ АНОМАЛЬНЫХ РЕЖИМОВ ФУНКЦИОНИРОВАНИЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2145718C1 |

| Способ мониторинга углекислотной коррозии в промысловых газопроводах и устройство для его осуществления | 2018 |

|

RU2685055C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ВНУТРЕННЕГО РАЗРУШЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2139520C1 |

| СПОСОБ КОНТРОЛЯ ТЕКУЩЕГО СОСТОЯНИЯ И ОБНАРУЖЕНИЯ ОТСЛОЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ЗАГЛУБЛЕННЫХ ИЛИ ПОДПОВЕРХНОСТНЫХ ТРУБОПРОВОДОВ И ДРУГИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1993 |

|

RU2104440C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА В ТРУБОПРОВОДАХ БОЛЬШИХ ДИАМЕТРОВ | 2017 |

|

RU2645834C1 |

| Устройство для бокового каротажа | 1986 |

|

SU1753435A1 |

Изобретение относится к неразрушающему контролю объектов нефтегазовой сферы и может быть использовано для измерения параметров процессов коррозии и эрозии металлов в промысловых средах с целью диагностики состояния технологического оборудования и трубопроводов. Техническим результатом изобретения является реализация мониторинга коррозионно-эрозионной активности транспортируемых многофазных промысловых сред по всему сечению трубопровода посредством одного устройства. Изобретение представляет собой многоканальный датчик коррозии и эрозии, реализующий метод электрического сопротивления, включающий в себя источник опорного тока, дифференциальные усилители, измерительный зонд, содержащий защищенную от воздействия контролируемой среды опорную часть, и многосекционную чувствительную часть, выполненные из того же материала, что и внутритрубное технологическое оборудование, согласно предлагаемому изобретению измерительный зонд имеет длину, равную диаметру сечения трубопровода, а поверхность измерительного зонда, на которой расположена его чувствительная часть, выполнена ломаной. 2 з.п. ф-лы, 4 ил.

1. Многоканальный датчик коррозии и эрозии, реализующий метод электрического сопротивления, включающий в себя источник опорного тока, дифференциальные усилители, измерительный зонд, содержащий защищенную от воздействия контролируемой среды опорную часть, и многосекционную чувствительную часть, выполненные из того же материала, что и внутритрубное технологическое оборудование, отличающийся тем, что измерительный зонд имеет длину, равную диаметру сечения трубопровода, а поверхность измерительного зонда, на которой расположена его чувствительная часть, выполнена ломаной, причем каждая чувствительная секция расположена на соответствующей ей части поверхности и ориентирована либо параллельно потоку контролируемой среды, либо под углом 45° к ней, при этом дополнительно введены процессор, выполненный с возможностью передачи данных в компьютерную сеть, многоканальный аналого-цифровой преобразователь, фильтры нижних частот, блоки переключателей, источник напряжения смещения, причем выход источника опорного тока и выход источника напряжения смещения соединены с входами первого блока переключателей, выходы которого соединены с входами измерительного зонда, причем выходы каждой секции чувствительной части измерительного зонда подключены к индивидуальному измерительному каналу, образованному последовательно подключенными блоку переключателей, фильтру нижних частот и дифференциальному усилителю, при этом выходы каждого измерительного канала соединены с аналоговыми входами многоканального аналого-цифрового преобразователя, цифровой выход которого подключен к процессору, а управляющие выходы процессора подключены к цепям управления блоков переключателей.

2. Устройство по п. 1, отличающееся тем, что опорная часть измерительного зонда подключена к свободным входам блока переключателей каждого измерительного канала.

3. Устройство по п. 1, отличающееся тем, что измерительный зонд выполнен с распределенной опорной частью, причем каждая доля опорной части расположена на соответствующей ей части ломаной поверхности измерительного зонда и ориентирована либо параллельно потоку контролируемой среды, либо под углом в 45° к нему, и подключена к свободным входам блока переключателей соответствующего измерительного канала.

| Способ мониторинга углекислотной коррозии в промысловых газопроводах и устройство для его осуществления | 2018 |

|

RU2685055C1 |

| СПОСОБ МОНИТОРИНГА ВНУТРЕННИХ КОРРОЗИЙНЫХ ИЗМЕНЕНИЙ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514822C2 |

| ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ КОРРОЗИИ | 2003 |

|

RU2225594C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕФЕКТОСКОПИИ ВНУТРЕННИХ ЗАЩИТНО-ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ТРУБОПРОВОДОВ | 2018 |

|

RU2704517C1 |

| CN 105181568 A, 23.12.2015 | |||

| CN 205936578 U, 08.02.2017. | |||

Авторы

Даты

2021-03-05—Публикация

2020-07-16—Подача