Изобретение относится к области обеспечения безаварийной работы промысловых трубопроводов и может быть использовано в системах коррозионного мониторинга их состояния.

Известно устройство для контроля степени локальной коррозии металлических сооружений в проводящих средах (патент РФ №2143107, G01N 17/00, G01N 17/02, опубл.20.12.1999), состоящее из электрически замкнутого на сооружение объекта воздействия коррозионной среды -корпуса, изготовленного из того же материала, что и сооружение, причем весь корпус или контактирующая со средой его часть имеет меньшую, чем стенка сооружения, заранее установленную толщину. Полость корпуса заполнена непроводящим инертным капиллярно-пористым материалом, в который введен металлический электрод, при этом между корпусом и электродом включен регистрирующий прибор. При локальной коррозионной перфорации корпуса или его более тонкой части происходит всасывание среды внутрь полости с последующим через некоторый промежуток времени смачиванием металлического электрода, вследствие чего изменяется сопротивление в цепи «корпус-электрод» и возникает разность электродных потенциалов между корпусом и электродом, что регистрируется соответствующими приборами: либо омметром, либо вольтметром, на основании чего определяется степень локальной коррозии.

Существенным недостатком данного устройства является то, что оно выполняет одноразовую функцию: после перфорации и определения локальной коррозии оно подлежит практически полной замене, за исключением металлического электрода. Кроме того, это устройство не позволяет определять кинетику развития коррозионного процесса, для определения которой предлагается использовать несколько таких устройств с разной толщиной стенки корпуса, что значительно повысит стоимость контроля. Также при эксплуатации устройства в условиях повышенных давлении и температуры необходимы ограничения по минимальной толщине корпуса и требуется тщательная герметизация полости корпуса и участков ввода металлического электрода и токоподвода, соединяющего корпус с металлическим сооружением.

Известно также устройство для контроля проникновения локальной коррозии в металлические конструкции (патент РФ №2510496, G01N 17/02, опубл. 27.03.2014), которое состоит из объектов воздействия коррозионной среды - металлических пластин, имеющих заранее меньшую и различную между собой толщину, чем стенка металлической конструкции, и изготовленных из того же материала, что и металлическая конструкция. При этом одна сторона каждой пластины обращена в сторону коррозионной среды, а другая путем известных способов электрически и механически присоединена к протектору тех же размеров, что и пластина, изготовленному из металла, имеющего более отрицательный потенциал коррозии в данной среде, чем металл пластины. Каждые пластина и протектор образуют датчики, которые электрически изолированы друг от друга, а протектор и от среды, антикоррозионным диэлектрическим покрытием, причем каждый датчик помещен в общий корпус из коррозионно-стойкого диэлектрического материала и имеет через блок переключателей и токоизмерительный прибор электрический контакт с металлической конструкцией.

Существенным недостатком данного устройства является низкое быстродействие и недостаточные функциональные возможности, что значительно ограничивает область его применения. Срабатывание датчиков происходит только при их перфорации и, до этого момента, данных о скорости развития коррозии нет. Для получения более оперативной информации необходимо уменьшать толщину пластин, но при этом требуется частая замена датчиков, так как их ресурс определяется именно толщиной пластин. Этот недостаток ограничивает область применения устройства, например, на промысловых трубопроводах с ингибиторной защитой внутренней поверхности от коррозии.

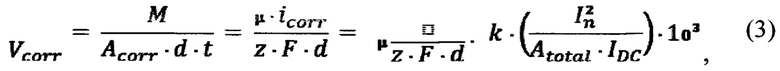

Наиболее близким по совокупности признаков к заявляемому устройству является устройство для обнаружения локализованной коррозии металлической поверхности (патент США №5139627, G01N 17/02, опубл. 18.08.1992 - прототип), содержащее матрицу из двух или более электродов, изготовленных из того же материала, что и металлическая поверхность, и подверженных тем же условиям коррозии, что и металлическая поверхность, средство для измерения тока связи между двумя или более электродами матрицы, средство для измерения шума электрохимического тока, возникающего в матрице электродов, и средство для сравнения тока связи с шумом электрохимического тока, чтобы обеспечить выходной сигнал, указывающий на степень локализации коррозии. Чем больше шум электрохимического тока по сравнению с током связи, тем больше степень локализации коррозии. В описании патента США №5139627 показано, что плотность тока коррозии, наблюдаемой в электродах устройства, описывается соотношением

где k - коэффициент, полученный на базе известной константы Штерна - Гири (Stern-Geary) - В, определяемой эмпирическим путем;

Atotal - площадь электрода, доступная воздействию коррозионной среды;

IDC - среднее значение электрохимического тока между электродами, измеренное амперметром с нулевым входным сопротивлением;

In - среднеквадратичное значение шума электрохимического тока.

В зависимости от значения отношения In/IDC, характер коррозии, описываемой соотношением (1), существенно меняется. Так, при значениях меньших 0,01, имеет место равномерная коррозия. Если отношение In/IDC находится в пределах 0,01…0,1, то icorr будет характеризовать смешанную коррозию - общую и локальную. При размерах отношения больших 0,1, значение icorr будет относиться к локальной коррозии.

Для пояснения недостатков прототипа приведем некоторые математические выражения.

Используя известный закон электролиза Фарадея

где М - масса металла, теряемая за время t;

I - ток, участвующего в электролизе;

μ - молекулярная масса металла;

z - валентность металла;

F - Константа Фарадея,

можно оценить скорость Vcorr потери металла электрода плотностью d в очаге коррозии площадью Acorr

Однако, все это верно, если коэффициент k известен с достаточной точностью. Но в промысловых средах значение k не может быть постоянным, поскольку продукция скважин претерпевает изменение состава с течением времени, что обусловлено многими факторами, в том числе и введением химических реагентов, замедляющих коррозию промыслового оборудования. Поэтому, необходимо оперативно корректировать значение k в зависимости от вариаций параметров контролируемой среды. Другой проблемой при использовании устройства по патенту США №5139627 в промысловых условиях является многообразие структур газожидкостных потоков, которые могут быть в горизонтальных трубопроводах и существенно влиять на оценку скорости коррозии. Таким образом, прототипу присущи следующие недостатки, проявляющиеся в промысловых условиях:

- ограниченная точность, обусловленная вариациями параметров коррозионной среды;

- зависимость точности оценки скорости коррозии от структуры потока коррозионной среды в трубопроводе.

Целью предлагаемого изобретения является повышение точности оценки скорости коррозии (общей и локальной) для промысловых условий и обеспечение инвариантности измерителя к структуре потока контролируемой среды, транспортируемой через промысловый трубопровод.

Поставленная цель достигается тем, что в измеритель локальной коррозии промысловых нефтегазопроводов, содержащий матрицу из двух или более электродов, изготовленных из того же материала, что и трубопровод, и подверженных тем же условиям коррозии, средство для измерения тока связи между двумя или более электродами матрицы, средство для измерения шума электрохимического тока, возникающего в матрице электродов, согласно изобретению дополнительно введены зонд датчика скорости коррозии, реализующего метод электрического сопротивления, измерительный преобразователь датчика скорости коррозии, реализующего метод электрического сопротивления, которые совместно с матрицей электродов, средством для измерения тока связи и средством для измерения шума электрохимического тока образуют канал измерения, процессор, выполненный с возможностью восприятия входных сигналов в аналоговой форме и возможностью передачи данных в компьютерную сеть, причем входы процессора подключены к соответствующим выходам средства измерения тока связи, средства измерения шума электрохимического тока и выходу измерительного преобразователя датчика скорости коррозии, реализующего метод электрического сопротивления и подключенного к зонду датчика скорости коррозии. В канале измерения матрица электродов и зонд датчика скорости коррозии, реализующего метод электрического сопротивления, выполнены заподлицо с внутренней поверхностью трубопровода. Измеритель локальной коррозии промысловых нефтегазопроводов содержит несколько каналов измерения, в которых матрицы электродов и зонды датчиков скорости коррозии, реализующих метод электрического сопротивления, размещены по окружности внутренней поверхности трубопровода адекватно цели ведения контроля над локальной коррозией внутренней поверхности трубопровода в условиях изменяющейся структуры газожидкостного потока транспортируемой среды. Заявляемое изобретение поясняется чертежами.

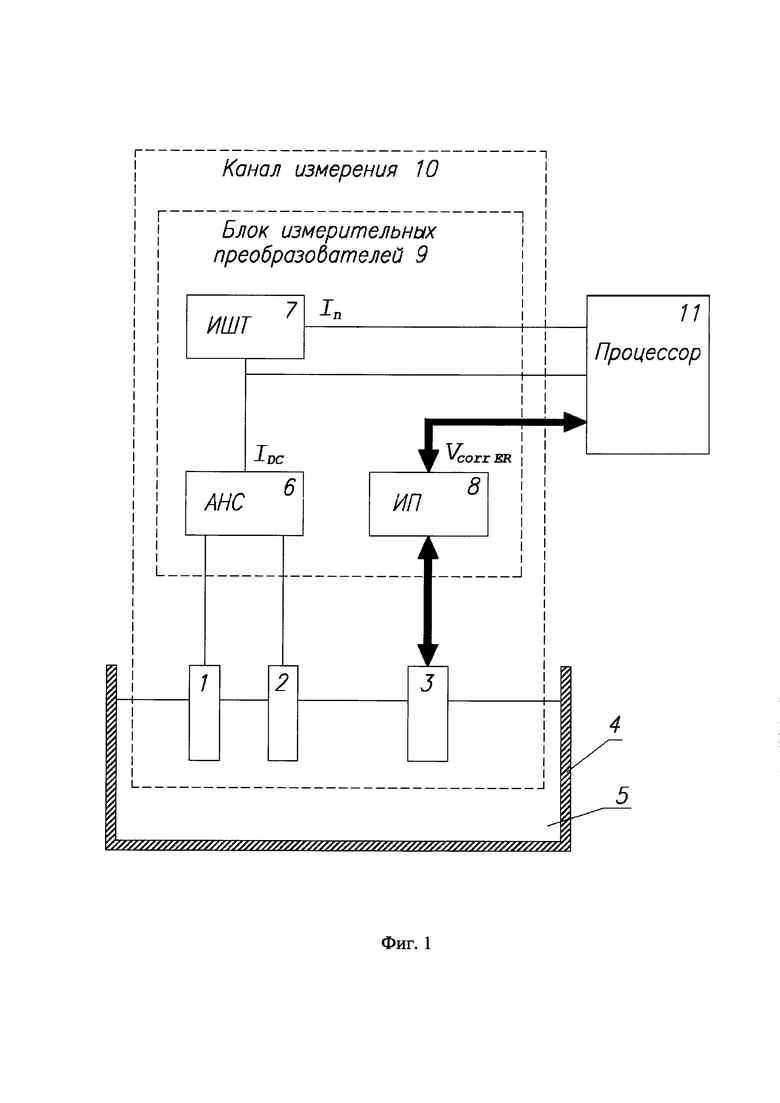

На фиг. 1 представлена структурная схема измерителя локальной коррозии с одним каналом измерения.

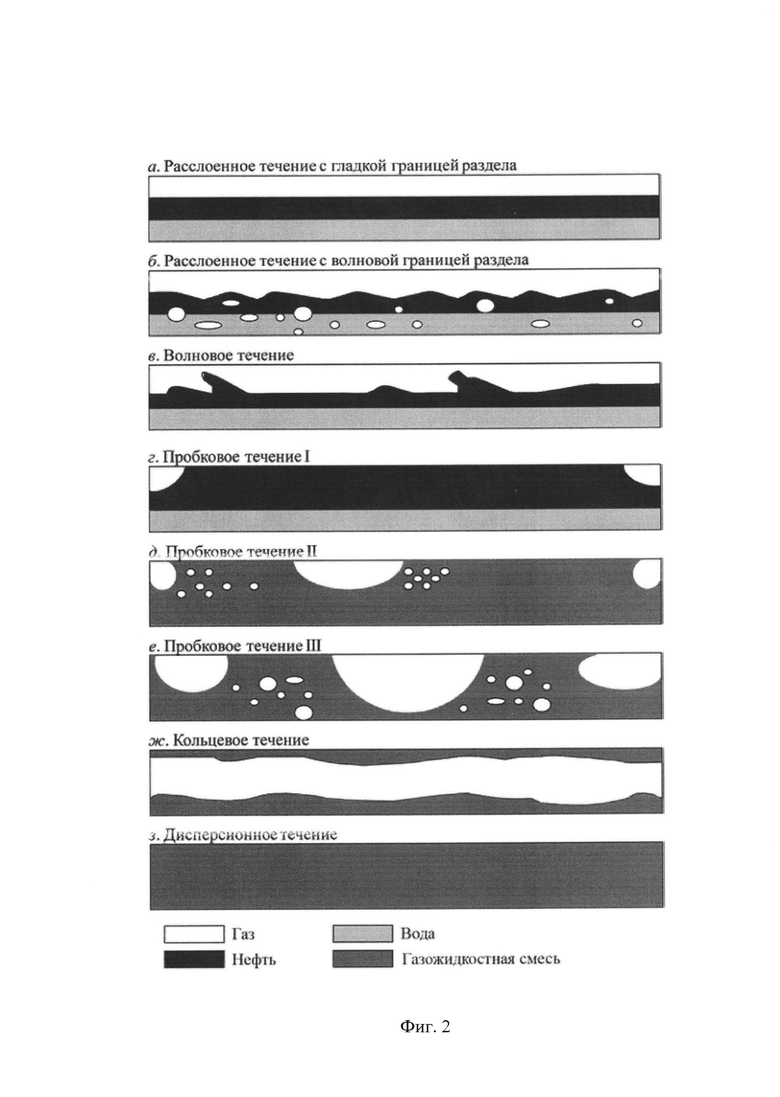

На фиг. 2 представлены основные структуры газожидкостных потоков в горизонтальных промысловых трубопроводах.

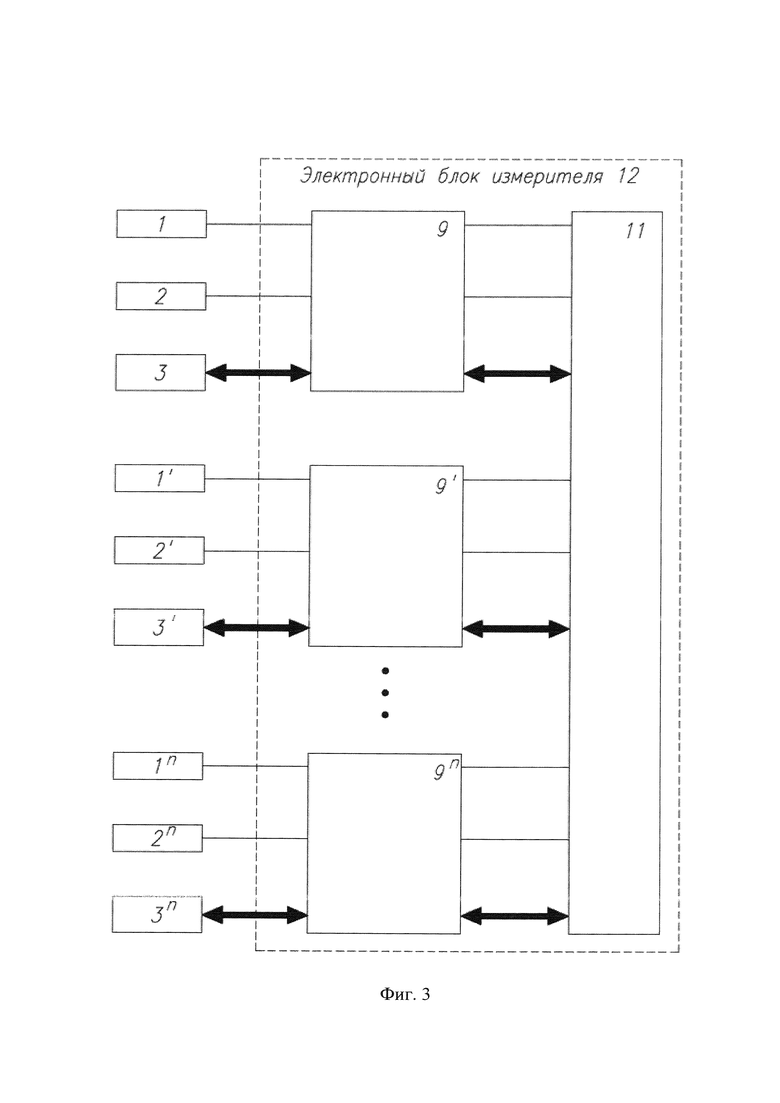

На фиг. 3 изображена структурная схема измерителя локальной коррозии с множеством каналов измерения.

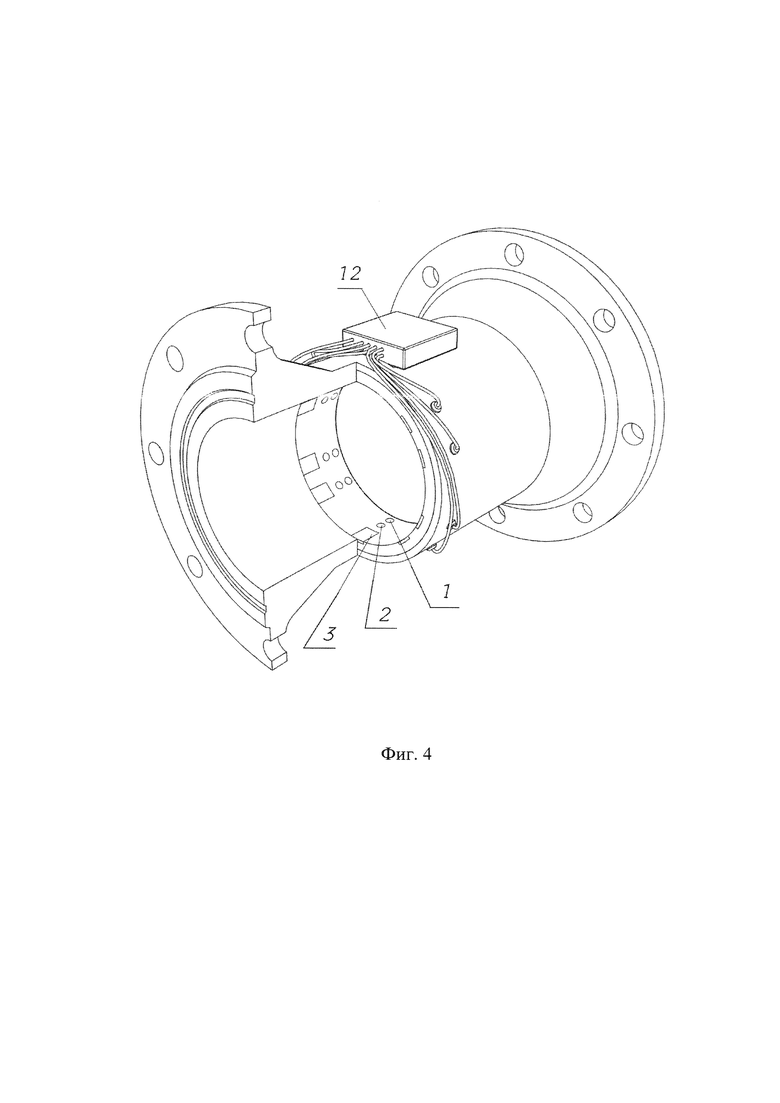

На фиг. 4 приведена конструкция измерителя локальной коррозии промысловых нефтегазопроводов.

Измеритель локальной коррозии промысловых нефтегазопроводов (фиг. 1) содержит электроды 1, 2, изготовленные из того же материала, что и трубопровод 4 (показан условно), в котором течет контролируемая коррозионная среда 5 (показана условно), и подверженные тем же условиям коррозии, что и внутренняя поверхность трубопровода 4, зонд 3 датчика скорости коррозии, реализующего метод электрического сопротивления, средство для измерения тока связи 6 между электродами 1, 2, представляющее собой амперметр с нулевым входным сопротивлением (АНС), средство для измерения шума электрохимического тока (ИШТ) 7, измерительный преобразователь (ИП) 8 датчика скорости коррозии, реализующего метод электрического сопротивления, блок 9 измерительных преобразователей, включающий узлы 6, 7, 8 и обслуживающий узлы 1, 2, 3, процессор 11, выполненный с возможностью восприятия входных сигналов в аналоговой форме и возможностью передачи данных в компьютерную сеть, и электронный блок 12 измерителя (фиг. 3, фиг. 4), конструктивно законченный и включающий блоки измерительных преобразователей 9, 9', …, 9n (фиг. 3), а также процессор 11. Узлы 1, 2, 3, 9 образуют канал измерения 10 (фиг. 1). На выходе АНС 6 формируется сигнал среднего значения электрохимического тока IDC между электродами 1, 2, на выходе ИШТ 7 формируется сигнал среднеквадратичного значения шума электрохимического тока In на электродах 1, 2, на выходе ИП 8 в цифровом виде формируется результат измерения скорости коррозии VcorrER на зонде 3. Входы процессора 11 подключены к соответствующим выходам АНС 6, ИШТ 7 и выходу ИП 8 датчика скорости коррозии, реализующего метод электрического сопротивления и подключенного к зонду 3 датчика скорости коррозии.

Устройство работает следующим образом.

Функционирование устройства базируется на взаимодействии двух измерительных трактов. Первый - включает в себя узлы: 1, 2, 6, 7, 11. Результатом его работы является оценка скорости коррозии Vcorr, в соответствии с формулой (3). Второй тракт образован узлами: 3, 8 и соответствует функциональной схеме датчика скорости коррозии, реализующего метод электрического сопротивления, или Electrical Resistance (ER) - по терминологии, принятой в зарубежной технической литературе. Выходной величиной его является цифровой эквивалент скорости коррозии VcorrER, усредненной по поверхности чувствительного элемента зонда 3 (Блохин, В.А. Особенности измерения параметров углекислотной коррозии в газовых средах / В.А. Блохин, А.К. Манжосов, А.Н. Маркин // Коррозия 2018 №1 (39), 54-62).

До установки устройства на объект измерения процессор 11 программируют на вычисление Vcorr по формуле (3) при значении коэффициента  Данное значение рекомендовано в прототипе (патент США №5139627).

Данное значение рекомендовано в прототипе (патент США №5139627).

В процессе проведения измерений, постоянно считываются значения величин In, IDC, VcorrER и вычисляется отношение In/IDC. При достижении порога In/IDC=0,01 (или меньше) можно считать, что коррозия приобрела характер равномерной (как отмечалось ранее). В этом случае за ее истинное значение можно принять значение VcorrER, соответствующее данному моменту измерения. Если значение коэффициента k соответствует контролируемой коррозионной среде, то должно выполняться равенство

Vcorr =VcorrER

В противном случае данная фаза измерений предоставляет возможность точно откалибровать посредством процессора значение коэффициента k, которое определяется по формуле:

Таким образом, реализуется систематическая автоматическая калибровка коэффициента k в зависимости от состояния контролируемой коррозионной среды, что приводит к существенному повышению точности оценки Vcorr. При этом обязательным условием корректной работы устройства на фиг. 1 является постоянная погруженность электродов 1, 2 и зонда 3 в контролируемую коррозионную среду 5. На практике данное условие выполнимо не всегда. Так на фиг. 2 приведены основные структуры газожидкостных потоков, которые могут существовать в горизонтальных промысловых трубопроводах (Маркин А.Н., Низамов Р.Э., Суховерхов С.В. Нефтепромысловая химия: практическое руководство. Владивосток: Дальнаука, 2011. - 288 с. ISBN 978-5-8044-1246-4). Как видно, для структур а), в), г) условие, скорее всего, будет выполнено, для остальных - ответ отрицательный.

На фиг. 3 представлена структура измерителя, а на фиг. 4 - конструкция, позволяющие снять указанные ограничения. Исполнение электродов 1, 2 и зонда 3 заподлицо с внутренней поверхностью трубопровода, а также распределение каналов измерения 10 по всей ее окружности позволяет контролировать коррозионную среду, имеющую даже кольцевое течение (фиг. 2, ж). Причем толщина слоя минерализованной воды, омывающей электроды, может быть, весьма незначительной, и представлять собой, по сути, пленку.

Предлагаемая в настоящее время элементная база позволяет без существенных затруднений реализовать предлагаемое изобретение. В качестве измерительного преобразователя 8 можно использовать уже готовые устройства. Например, "Microcor МТ-9485А" (MODEL МТ-9485А MICROCOR® TRANSMITTER User Manual [Электронный ресурс] Режим доступа: https://www.cosasco.com/documents/manuals/Microcor%20Transmitter%20702200MANUALrevC.pdf) или отечественный прибор "Коррозиметр АкКорД РАСТ.427678.407" (Коррозиметр АкКорД РАСТ.427678.407 [Электронный ресурс] Режим доступа: http://sonar-penza.ru/%D0%B0%D0%BA%D0%BA%D0%BE%D1%80%D0%B4-%D1%80%D0%B0%D1%81%D1%82-427678-407/).

Таким образом, предлагаемое изобретение позволяет повысить точность оценки скорости коррозии (общей и локальной) для промысловых условий за счет калибровки посредством процессора коэффициента k в зависимости от состояния контролируемой коррозионной среды, а также обеспечить инвариантность измерителя к структуре потока контролируемой среды, транспортируемой через промысловый трубопровод, за счет выполнения электродов и зонда датчика скорости коррозии, реализующего метод электрического сопротивления, заподлицо с внутренней поверхностью трубопровода, и распределения каналов измерения по всей окружности внутренней поверхности трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЕТЕКТИРОВАНИЯ "РУЧЕЙКОВОЙ" КОРРОЗИИ | 2020 |

|

RU2744349C1 |

| СПОСОБ ИНДИКАЦИИ УРОВНЯ ЛОКАЛЬНОЙ КОРРОЗИИ В ТРУБОПРОВОДАХ СИСТЕМ СБОРА НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2791271C1 |

| Способ мониторинга углекислотной коррозии в промысловых газопроводах и устройство для его осуществления | 2018 |

|

RU2685055C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРАВНОМЕРНОЙ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2019 |

|

RU2715474C1 |

| МНОГОКАНАЛЬНЫЙ ДАТЧИК КОРРОЗИИ И ЭРОЗИИ, РЕАЛИЗУЮЩИЙ МЕТОД ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2020 |

|

RU2744351C1 |

| Способ защиты от коррозии промысловых нефтепроводов | 1987 |

|

SU1528996A1 |

| СПОСОБ КОНТРОЛЯ ТЕКУЩЕГО СОСТОЯНИЯ И ОБНАРУЖЕНИЯ ОТСЛОЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ЗАГЛУБЛЕННЫХ ИЛИ ПОДПОВЕРХНОСТНЫХ ТРУБОПРОВОДОВ И ДРУГИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1993 |

|

RU2104440C1 |

| СПОСОБ, ПРЕДУСМАТРИВАЮЩИЙ ИСПОЛЬЗОВАНИЕ ЭЛЕКТРОХИМИЧЕСКОГО ШУМА ПРИ КОРРОЗИИ | 1999 |

|

RU2222001C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ПРОНИКНОВЕНИЯ ВОДОРОДА | 2013 |

|

RU2646801C2 |

| ДАТЧИК КОРРОЗИИ | 2008 |

|

RU2386950C1 |

Изобретение относится к области обеспечения безаварийной работы промысловых трубопроводов и может быть использовано в системах коррозионного мониторинга их состояния. Измеритель локальной коррозии промысловых нефтегазопроводов, содержащий матрицу из двух или более электродов, изготовленных из того же материала, что и трубопровод, и подверженных тем же условиям коррозии, средство для измерения тока связи между двумя или более электродами матрицы, средство для измерения шума электрохимического тока, возникающего в матрице электродов, согласно изобретению дополнительно содержит зонд датчика скорости коррозии, реализующего метод электрического сопротивления, измерительный преобразователь датчика скорости коррозии, реализующего метод электрического сопротивления, которые совместно с ранее указанными средствами образуют канал измерения, процессор, входы которого подключены к соответствующим выходам средства для измерения тока связи, средства для измерения шума электрохимического тока и выходу измерительного преобразователя датчика скорости коррозии, реализующего метод электрического сопротивления. Количество каналов измерения может быть увеличено, а матрица электродов и зонд датчика скорости коррозии выполнены заподлицо с внутренней поверхностью трубопровода. Техническим результатом является повышение точности оценки скорости коррозии (общей и локальной) для промысловых условий и обеспечение инвариантности измерителя к структуре потока контролируемой среды, транспортируемой через промысловый трубопровод. 2 з.п. ф-лы, 4 ил.

1. Измеритель локальной коррозии промысловых нефтегазопроводов, содержащий матрицу из двух или более электродов, изготовленных из того же материала, что и трубопровод, и подверженных тем же условиям коррозии, средство для измерения тока связи между двумя или более электродами матрицы, средство для измерения шума электрохимического тока, возникающего в матрице электродов, отличающийся тем, что в него дополнительно введены зонд датчика скорости коррозии, реализующего метод электрического сопротивления, измерительный преобразователь датчика скорости коррозии, реализующего метод электрического сопротивления, которые совместно с матрицей электродов, средством для измерения тока связи и средством для измерения шума электрохимического тока образуют канал измерения, процессор, выполненный с возможностью восприятия входных сигналов в аналоговой форме и возможностью передачи данных в компьютерную сеть, причем входы процессора подключены к соответствующим выходам средства измерения тока связи, средства измерения шума электрохимического тока и выходу измерительного преобразователя датчика скорости коррозии, реализующего метод электрического сопротивления и подключенного к зонду датчика скорости коррозии.

2. Измеритель локальной коррозии промысловых нефтегазопроводов по п. 1, отличающийся тем, что в канале измерения матрица электродов и зонд датчика скорости коррозии, реализующего метод электрического сопротивления, выполнены заподлицо с внутренней поверхностью трубопровода.

3. Измеритель локальной коррозии промысловых нефтегазопроводов по п. 1, отличающийся тем, что содержит несколько каналов измерения, в которых матрицы электродов и зонды датчиков скорости коррозии, реализующих метод электрического сопротивления, размещены по окружности внутренней поверхности трубопровода адекватно цели ведения контроля над локальной коррозией внутренней поверхности трубопровода в условиях изменяющейся структуры газожидкостного потока транспортируемой среды.

| US 5139627 A, 18.08.1992 | |||

| Способ мониторинга углекислотной коррозии в промысловых газопроводах и устройство для его осуществления | 2018 |

|

RU2685055C1 |

| УСТАНОВКА ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2012 |

|

RU2502981C1 |

| Статья: "ИССЛЕДОВАНИЕ КОРРОЗИОННОГО РАЗРУШЕНИЯ ПОВЕРХНОСТЕЙ НЕФТЕПРОВОДОВ ПОСЛЕ ДЛИТЕЛЬНОЙ ЭКСПЛУАТАЦИИ", Ж | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| С | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| JP 2002286678 A, 03.10.2002 | |||

| WO 1992016825 A1, 01.10.1992. | |||

Авторы

Даты

2020-04-23—Публикация

2019-08-06—Подача