Изобретение относится к области машиностроения, а именно к устройствам для испытания полых изделий на герметичность в вакуумной камере.

Известно устройство для испытания полых изделий на герметичность (авторское свидетельство СССР №1552026, 23.03.1990 г.)

Устройство содержит вакуумную камеру с нагревателем, в которой размещается опресованное контрольным газом изделие. Контроль герметичности изделия осуществляется при помощи масспектрического течеискателя. К вакуумной камере последовательно подключены вакуумные насосы.

Недостатком аналога является невозможность одновременного контроля герметичности при различных степенях вакуумного разряжения и температурах и влияние нагрева на время откачки вакуумной камеры.

Наиболее близким к предложенному устройству является устройство для испытания полого изделия на герметичность (патент RU 2676815, 10.04.2018 г.)

Вакуумная камера с размещенным в ней изделием соединена с последовательно расположенными дополнительными вакуумными камерами, объем каждой из которых составляет не более 1/3 от объема предыдущей вакуумной камеры, при этом вакуумная камера и дополнительные вакуумные камеры последовательно соединены друг с другом соединительными элементами через сквозные отверстия, выполненные в корпусах вакуумных камер, площадь поперечного сечения каждого сквозного отверстия и соединительных элементов при равной их длине на 1/3 меньше площади поперечного сечения предыдущего сквозного соединительного отверстия вакуумной камеры, при этом изделие перемещается между вакуумными камерами при помощи конвейерной ленты, а дополнительно вакуумные камеры имеют нагреватели, работающие от блока регулирования и поддержания температуры. Изделие перемещается из вакуумной камеры с меньшей степенью разряжения вакуума к вакуумной камере с большей степенью разрежения по направлению к механическому форвакуумному насосу. При этом соединительные элементы выполнены в виде трубопроводов, а конвейерная лента, расположенная горизонтально, имеет реверсивный механизм движения ленты. Контроль герметичности изделия осуществляется при помощи гелиевого масс-спектрометрического течеискателя.

Недостатком прототипа является сложность конструкции и увеличение времени откачки вакуумной камеры из-за влияния нагрева изделия на величину удерживаемой величины вакуума.

Цель изобретения - упрощение конструкции, увеличение производительности устройства для контроля полых изделий на герметичность при их нагреве в вакуумной камере и повышение достоверности полученных результатов.

Поставленная техническая задача решается тем, что вакуумная камера герметично разделена упругой эластичной перегородкой на рабочий и вспомогательный объемы, соединенные между собой вакуумным трубопроводом, оснащенным вакуумными затвором и напускным клапаном. При этом величина вспомогательного объема больше или равна величине рабочего объема. Вспомогательный объем соединен с постом вакуумной откачки посредством основной и байпасной линиями откачки, оснащенных вакуумными затворами и клапанами. Датчик давления, подсоединенный к полости изделия, вакуумные датчики, установленные на вспомогательном и рабочем объемах, а также вакуумные затворы и клапана контролируются и управляются от общего блока контроля и управления. Контроль герметичности осуществляется одновременно двумя способами: масс- спектрометрическим и по величине падения давления в опресованной гелием полости изделия, измеренной за время его проведения испытания.

Вакуумная камера герметично разделена упругой эластичной перегородкой на рабочий и вспомогательный объемы, соединенные между собой вакуумным трубопроводом, оснащенным вакуумными затвором и напускным клапаном. При этом величина вспомогательного объема больше или равна величине рабочего объема. Вспомогательный объем соединен с постом вакуумной откачки посредством основной и байпасной линиями откачки, оснащенных вакуумными затворами и клапанами. Датчик давления, подсоединенный к полости изделия, вакуумные датчики, установленные на вспомогательном и рабочем объемах, а также вакуумные клапана и затворы контролируются и управляются от общего блока контроля и управления. Контроль герметичности осуществляется одновременно двумя способами: масс- спектрометрическим и по величине падения давления в опресованной гелием полости изделия, измеренной за время его проведения.

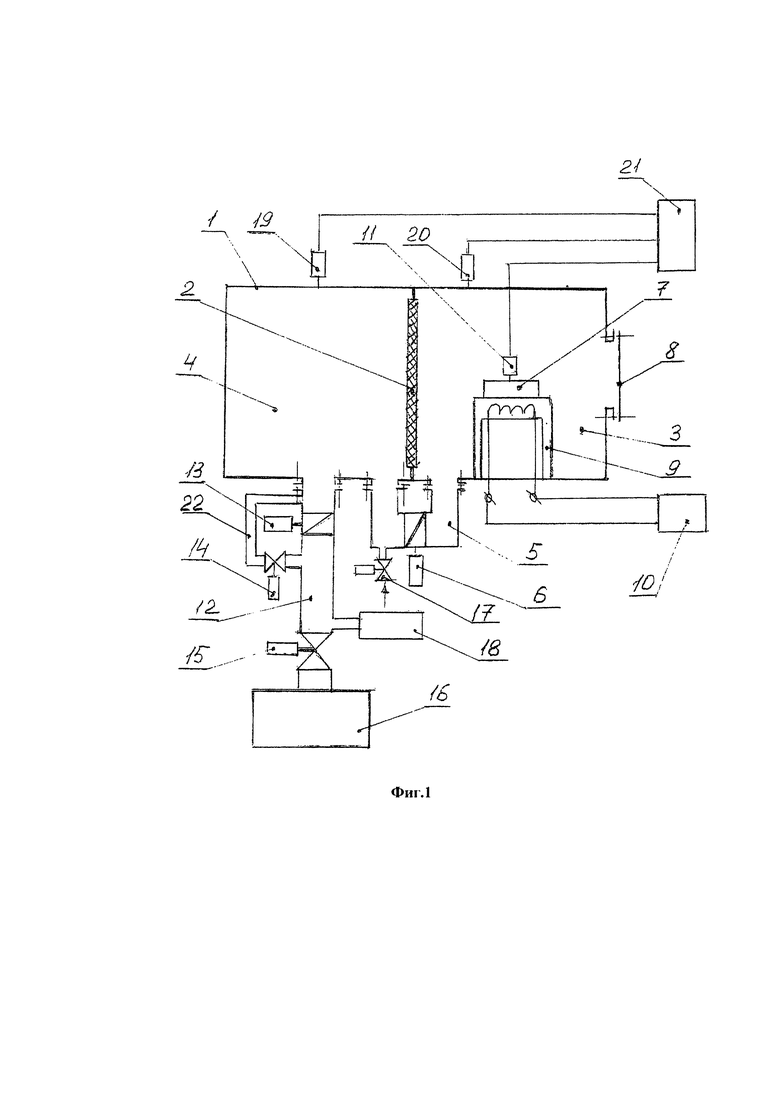

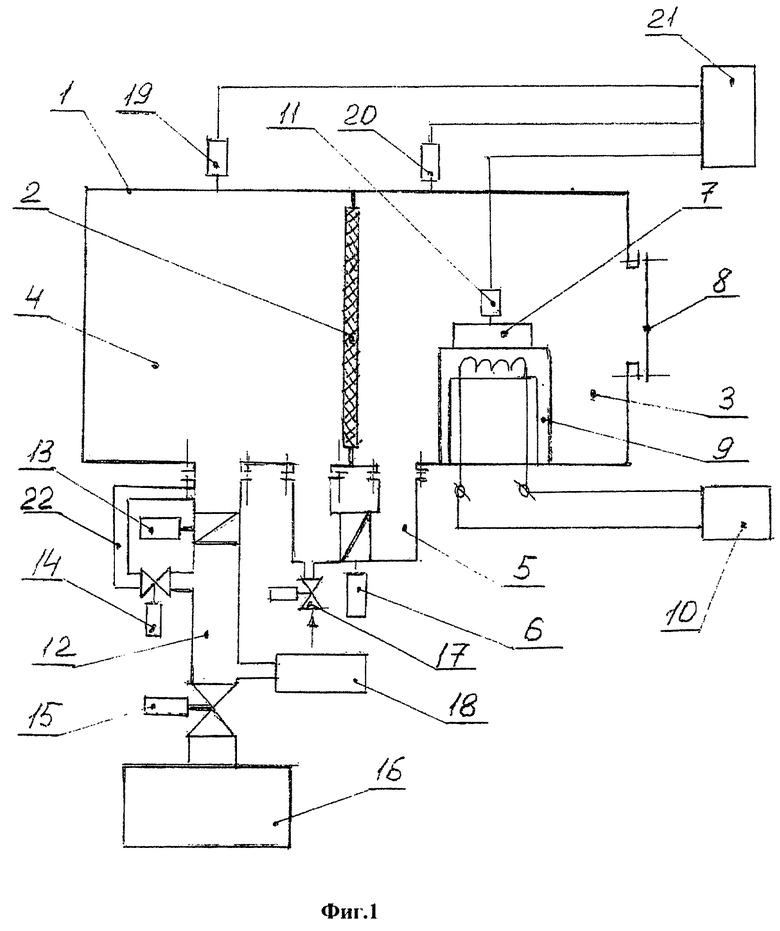

Сущность данного изобретения поясняется фиг.1, на которой представлена схема устройства для контроля полых изделий на герметичность при их нагреве в вакуумной камере.

Устройство содержит вакуумную камеру 1, разделенную герметично упругой эластичной перегородкой 2 на рабочий объем 3 и вспомогательный объем 4. Величина вспомогательного объема 4 больше или равна величине рабочего объема 3. Между собой рабочий объем 3 и вспомогательный объем 4 соединяются вакуумным трубопроводом 5, оснащенная вакуумными затвором 6 и напускным клапаном 17. Опресованное гелием изделие 7 через загрузочное окно 8 устанавливается на подставку 9, снабженную встроенным электронагревателем, подключенным к блоку регулирования и поддержания температуры 10. К полости изделия 7 подключают датчик измерения давления 11. Вспомогательный объем 4 соединен с постом вакуумной откачки 16 основной и байпасной линиями откачки. Байпасная линия откачки состоит из байпасного вакуумного трубопровода 22 с байпасным вакуумным клапаном 14. Основная линия откачки состоит из основного вакуумного трубопровода 12 с вакуумным затвором 13 и вакуумным клапаном 15. К основному вакуумному трубопроводу 12 подсоединен гелиевый масс- спектрометрический течеискатель 18.

Датчик давления 11, вакуумные датчики 19,20 установленные на вспомогательном 4 и рабочих объемах 3 вакуумной камеры 1, вакуумные клапана 14,15,17 и вакуумные затворы 6,13 подсоединены к общему блоку 21 контроля и управления ими.

Устройство для контроля полых изделий на герметичность работает следующим образом.

Предварительно откаченная полость изделия 7 заполняется гелием. Затем через открытое загрузочное окно 8 рабочего объема 3 изделие 7 устанавливается на подставку 9, снабженную встроенным электронагревателем, а полость изделия 7 соединяется с датчиком давления 11.

После герметизации загрузочного окна 8 производится одновременное вакуумирование рабочего 3 вспомогательного 4 объемов вакуумной камеры 1, с помощью поста вакуумной откачки 16 по байпасному вакуумному трубопроводу 22 при открытых байпасном вакуумном клапане 14 и основном вакуумном клапане 15, при этом вакуумный затвор 13 и напускной вакуумный клапан 17 закрыты. Откачка производится до форвакуумного давления ≈10-2 мм. рт.ст. Для получения высокого вакуума ≈10-5-10-6 мм. рт.ст. во вспомогательном 4 и рабочих 3 объемах откачка вакуумным постом 16 производится по основному вакуумному трубопроводу 12 при открытых вакуумном затворе 13 и вакуумном клапане 15 и закрытых вакуумных клапанах 14, 17. При этом контроль и управление вакуумными датчиками 19,20, клапанами 14, 15 и затворами 6 и 13 осуществляется с помощью общего блока 21 контроля и управления ими. После достижения в рабочем 3 и вспомогательных 4 объемах заданного значения вакуума закрывается вакуумный затвор 6 и включается встроенный в подставку 9 электронагреватель, температура на котором регулируется и поддерживается в рабочем диапазоне <100°С с помощью блока контроля и регулирования температуры 10. Повышение температуры вызывает рост давления гелия в полости изделия 7 и соответственно увеличивается перепад давления между нею и рабочим объемом 3.

Известно, что при нагреве в вакууме происходит усиленная газация материала корпуса, сварных и паянных соединений изделия 7, приводящая к падению заданной величины вакуума в рабочем объеме 3. Поэтому в процессе нагрева изделия требуется дополнительное время для откачки образовывающихся газов и восстановления заданной величины вакуума в рабочем объеме 3. В предложенном устройстве для устранения влияния нагрева изделия 7 на величину вакуума в рабочем объеме 3 введен вспомогательный объем 4, герметично отделенный упругой эластичной перегородкой 2 от рабочего объема 3. При росте давления в рабочем объеме 3 и поддерживаемого при этом на постоянном уровне заданной величины вакуума во вспомогательном объеме 4, возникающий между объемами 3 и 4 перепад давлений будет изгибать упругую эластичную перегородку 2 внутрь вспомогательного объема 4. Изгиб перегородки 2 внутрь вспомогательного объема 4 будет продолжаться до тех пор, пока не наступит равенство давлений внутри и снаружи перегородки 2. При этом рабочий объем 3 будет увеличиваться, а величина давления в нем падать до сравнивания с величиной давления во вспомогательном объеме 4, которое сохраняется на постоянной заданной величине с помощью поста вакуумной откачки во время всего процесса нагрева изделия 7.

Таким образом будет автоматически обеспечиваться равенство давлений в обоих объемах 3, 4 вакуумной камеры 1 на протяжении всего времени нагрева изделия 7, расположенного в рабочем объеме 3.

Предлагаемое устройство позволяет обеспечить контроль герметичности при нагреве изделия до температуры <100°С и в диапазоне вакуумного разряжения от 10-2 до 10-6 мм. рт.ст. Установка в рабочем объеме 3 высокого вакуума ≈10-5-10-6 мм. рт.ст. позволит находить течи в корпусе полого изделия 7 более высокого порядка.

В случае негерметичности гелий через неплотность в корпусе изделия 7 попадает в рабочий объем 3, при этом сигнал о падении давления гелия в полости поступает от датчика давления 11 на общий блок контроля и управления 21, с помощью которого открывается вакуумный затвор 6, соединяющий рабочий объем 3 со вспомогательным объемом 4. При этом гелий из объемов 3,4 попадает в гелиевый масс- спектрометрический течеискатель 18, в котором определяется величина течи.

Для получения большей достоверности результатов измерения течи в изделии 7 одновременно с масс- спектрометрическим способом определяется величина падения давления гелия в полости изделия 7, прошедшее за время проведения контроля герметичности. Таким образом контроль герметичности изделия 7 осуществляется одновременно двумя способами. В конце контроля герметичности отключают электронагреватель с помощью блока контроля и регулирования температуры, затем закрывают вакуумный затвор 13, открывают вакуумный затвор 6 (если он был закрыт) и открывают напускной вакуумный клапан 17, через который производится одновременное заполнение объемов 3,4 атмосферным воздухом.

Контроль герметичности изделия 7 на протяжении всего времени его нагрева в рабочем объеме 3 вакуумной камеры 1 будет происходить при автоматически поддерживаемой постоянной величине заданной величины вакуумного разряжения в рабочем 3 и вспомогательном 4 объемах вакуумной камеры 1.

Следовательно, за счет исключения затраты времени на обезгаживание материалов изделие 7 при его нагреве, которое приводит к падению заданного значения вакуума в рабочем объеме 3, удается сократить время на контроль герметичности. Таким образом удается повысить производительность устройства.

Существенное преимущества предложенного устройства для испытания полых изделий на герметичность:

упрощение конструкции;

повышение производительности за счет сокращения времени контроля герметичности, при нагреве изделия;

повышение достоверности полученных результатов измерения величины течи в изделии, обеспеченной за счет одновременного контроля герметичности двумя способами.

Таким образом, изобретение может найти применение при серийном контроле герметичности сварных и паянных соединений полых корпусных и других изделий, изготовленных с применением разных методов сварки и пайки, в авиационной, космической и электронной технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная система течеискателя | 1991 |

|

SU1779961A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЭЛЕМЕНТОВ КОРПУСА ИЗДЕЛИЯ | 2015 |

|

RU2599409C1 |

| Способ и устройство контроля герметичности цилиндрических обечаек корпусов жидкостных ракет | 2016 |

|

RU2617567C1 |

| Устройство для испытания полых изделий на герметичность | 2018 |

|

RU2676815C1 |

| СПОСОБ МАСС-СПЕКТРОМЕТРИЧЕСКОГО АНАЛИЗА ГАЗОВЫХ СМЕСЕЙ НА СОДЕРЖАНИЕ ГЕЛИЯ | 1969 |

|

SU247597A1 |

| СПОСОБ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ И ВАКУУМНАЯ СИСТЕМА ТЕЧЕИСКАТЕЛЯ, РЕАЛИЗУЮЩАЯ ЕГО | 2002 |

|

RU2239807C2 |

| Способ и устройство контроля герметичности днищ топливных баков жидкостных ракет | 2016 |

|

RU2649215C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225048C2 |

| СПОСОБ ПОИСКА ТЕЧЕЙ (ВАРИАНТЫ) | 2005 |

|

RU2322655C2 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164672C1 |

Изобретение относится к устройствам для контроля герметичности полых изделий. Сущность: устройство содержит вакуумную камеру (1), герметично разделенную упругой эластичной перегородкой (2) на рабочий объем (3) и вспомогательный объем (4). Величина вспомогательного объема (4) больше или равна величине рабочего объема (3). Рабочий объем (3) и вспомогательный объем (4) соединены вакуумным трубопроводом (5), оснащенным вакуумным затвором (6) и напускным клапаном (17). Вспомогательный объем (4) соединен с постом (16) вакуумной откачки основной и байпасной линиями откачки. Основная линия откачки состоит из основного вакуумного трубопровода (12) с вакуумным затвором (13) и вакуумным клапаном (15). Байпасная линия откачки состоит из байпасного вакуумного трубопровода (22) с байпасным вакуумным клапаном (14). К основному вакуумному трубопроводу (12) подсоединен гелиевый масс-спектрометрический течеискатель (18). Опрессованное гелием испытуемое изделие (7) через загрузочное окно (8) устанавливают на подставку (9), снабженную встроенным электронагревателем, подключенным к блоку (10) регулирования и поддержания температуры. К полости испытуемого изделия (7) подключают датчик давления (11). Датчик (11) давления, вакуумные датчики (19, 20), а также вакуумные затворы и клапаны контролируются и управляются посредством общего блока (21) контроля и управления. Технический результат: упрощение конструкции устройства, увеличение производительности устройства, повышение достоверности контроля. 1 з.п. ф-лы, 1 ил.

1. Устройство для контроля полых изделий на герметичность при их нагреве в вакуумной камере, содержащее вакуумную камеру с нагревателем, работающим от блока контроля и регулирования температуры, в объем которой через загрузочное окно установлено опрессованное гелием изделие, при этом контроль герметичности осуществляется при помощи масс-спектрометрического течеискателя, отличающееся тем, что вакуумная камера герметично разделена упругой эластичной перегородкой на рабочий и вспомогательный объемы, соединенные между собой вакуумным трубопроводом, оснащенным вакуумным затвором и напускным клапаном, при этом величина вспомогательного объема больше или равна величине рабочего объема и вспомогательный объем соединен с постом вакуумной откачки посредством основной и байпасной линий откачки, оснащенных вакуумными затворами и клапанами, а датчик давления, подсоединенный к полости изделия, вакуумные датчики, установленные на вспомогательном и рабочем объемах, а также вакуумные затворы и клапаны контролируются и управляются от общего блока контроля и управления.

2. Устройство для контроля по п. 1, отличающееся тем, что контроль герметичности осуществляется одновременно двумя способами: масс-спектрометрическим и по величине падения давления в опрессованной гелием полости изделия, измеренной за время его проведения.

| US 5625141 A, 29.04.1997 | |||

| Устройство для испытания полых изделий на герметичность | 2018 |

|

RU2676815C1 |

| Устройство для испытания изделий на герметичность | 1987 |

|

SU1552026A1 |

| US 5170660 A, 15.12.2002. | |||

Авторы

Даты

2023-03-10—Публикация

2022-07-25—Подача