Изобретение относится к области материалов для электродов электрохимических систем накопления энергии, в частности, ванадиевых проточных аккумуляторных батарей.

Проточные аккумуляторные батареи находят широкое применение для сглаживания пиков и провалов напряжения при питании сетей от источников альтернативной энергии или при уравнивании суточного потребления в сетях центрального энергоснабжения.

Известен способ получения электродов на основе углеродного войлока с использованием частиц церия (патент KR 101632511 B1 от 21.06.2016 г). Осаждение церия в виде оксида церия при этом предполагает предварительную подготовку подложки к нанесению с использованием обработки в серной кислоте длительное время (от 1 до 6 часов). Использование серной кислоты делает данный способ вредным и дорогостоящим. При этом также существует недостаток слабой адгезии частиц церия к поверхности углеродного войлока. Технический результат данного патента заключается в достижении высокого КПД по энергии (до 86.73 %) при этом проведенные сравнительные оценки с другими электродами (в работе также приводятся электроды с нанесенными частицами оксида вольфрама, титана и железа) показывают, что церий имеет лучший результат.

Известен способ получения электродов на основе «луковичного углерода» (патент KR 101948658 B1 от 18.02.2019 г). Электрод представляет из себя композиционный материал состоящий из пористого углеродного материала («луковичный углерод»), полученного из наноалмаза методом высокотемпературного отжига. За счет термической обработки на поверхности электрода возникает большое количество дефектов, которые могут быть использованы, как каталитически активные центры для проведения электрохимической реакции ионов ванадия на поверхности электрода. Недостатками данного метода является высокая температура отжига в вакууме (от 1000 до 2000 градусов Цельсия), что требует дорогого технологического оборудования, особенно при температурах более 1350 градусов Цельсия. Также описанные в работе наночастицы «луковичного углерода» представляют собой не сформированный электрод, который еще требуется соответствующим образом обработать, для получения трехмерной однородной структуры. Авторы патента используют капельное нанесение с использованием раствора нафиона для удержания наночастиц «луковичного углерода» на поверхности стеклоуглеродного электрода. Но такой электрод имеет слабую механическую прочность и в силу своей малой толщины, обладает высоким гидродинамическим сопротивлением. Также стоит отметить, что построенный по такому принципу электрод может механически разрушаться, добавляя в электролит наночастицы алмаза, это может со временем превратить электролит в абразивную жидкость, что только ускорит износ электродов и всей гидросистемы в целом, особенно насосов.

Известен способ получения электродов на основе нановолокон углерода, полученных пиролизом лиофилизированного геля микробной целлюлозы (патент KR 102143984 B1 от 12.08.2020 г). Данный способ основан на получении микро- и нановолокон целлюлозы, как продукта жизнедеятельности микробов. Полученные таким образом нановолокна графита имеют диаметр от 10 до 20 нм и обладают высокой каталитической активностью. Одним из основных недостатков технологии является низкая однородность получаемых электродов, а также высокая длительность процесса их поучения (более 10 дней).

Также известен способ получения электродов при осаждении на поверхность окисленного графена, нанесенных на поверхность углеродного войлока с использованием политетрафторэтилена для удержания частиц графена на поверхности углеродного волокна (патент CN105529473B от 15.12.2015 г). При этом получается достаточно равномерное покрытие графеном углеродного волокна. Недостатком данного метода является, прежде всего, низкая стабильность данных электродов, ввиду слабой адгезии политетрафторэтилена к поверхности углерода.

Наиболее близким к заявленному изобретению является способ модификации углеродного войлока с использованием ферроцена в качестве катализатора и ацетилена в качестве источника углерода (патент CN101651201B от 19.08.2009 г). При этом в печи, нагретой до 750 oС протекает разложение углеводородов с образованием на поверхности углеродного волокна углеродных нанотрубок. При том, что в процессе на поверхности углеродного волокна формируются углеродные нанотрубки, что значительно увеличивает проводимость и площадь поверхности электрода данный способ имеет ряд существенных недостатков, а именно:

1. Использование концентрированных кислот для функционализации поверхности электрода. Это делает технологический процесс не экологичным и грязным, а также технически и ресурсоэнергозатратным;

2. В качестве газовых смесей используются непредельные углеводороды, например, ацетилен, который делает процесс дорогостоящим.

Задачей данного изобретения является упрощение технологии и повышение экологичности (отказ от концентрированных кислот и других жидких окислителей) за счет использования в качестве прекурсора смеси пропан/бутана, которая разлагается на никелевом катализаторе и проведения функционализации путем прокаливания на воздухе при температуре 500 оС.

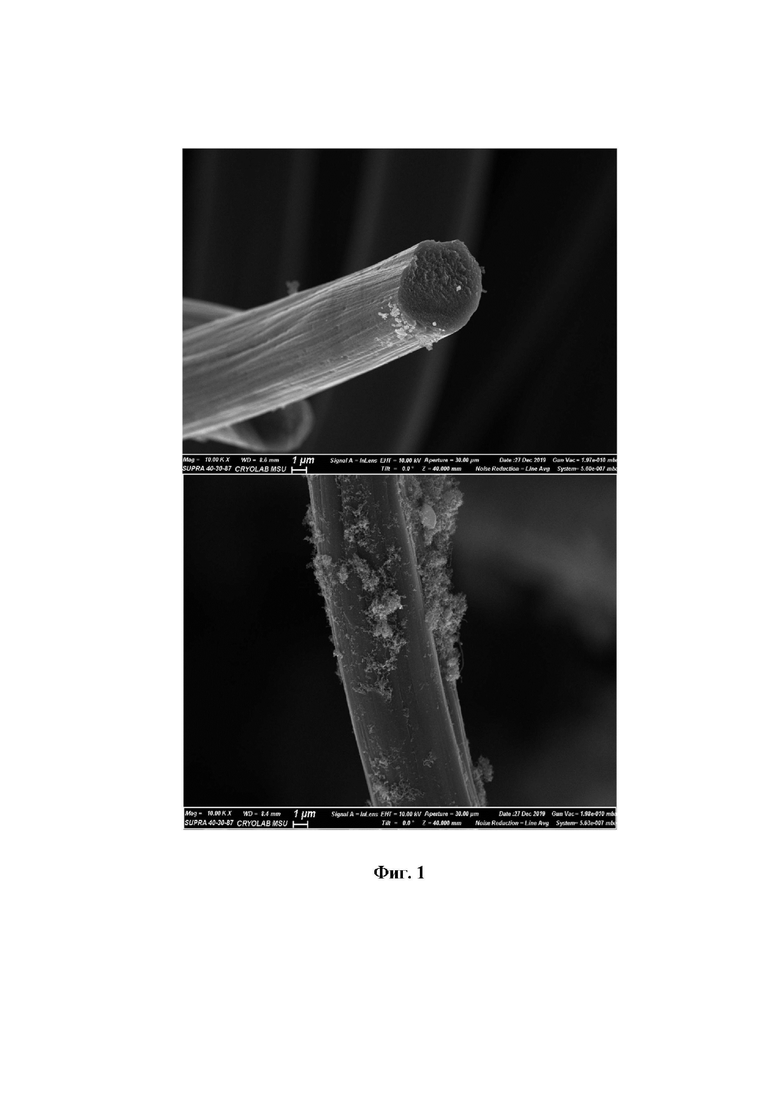

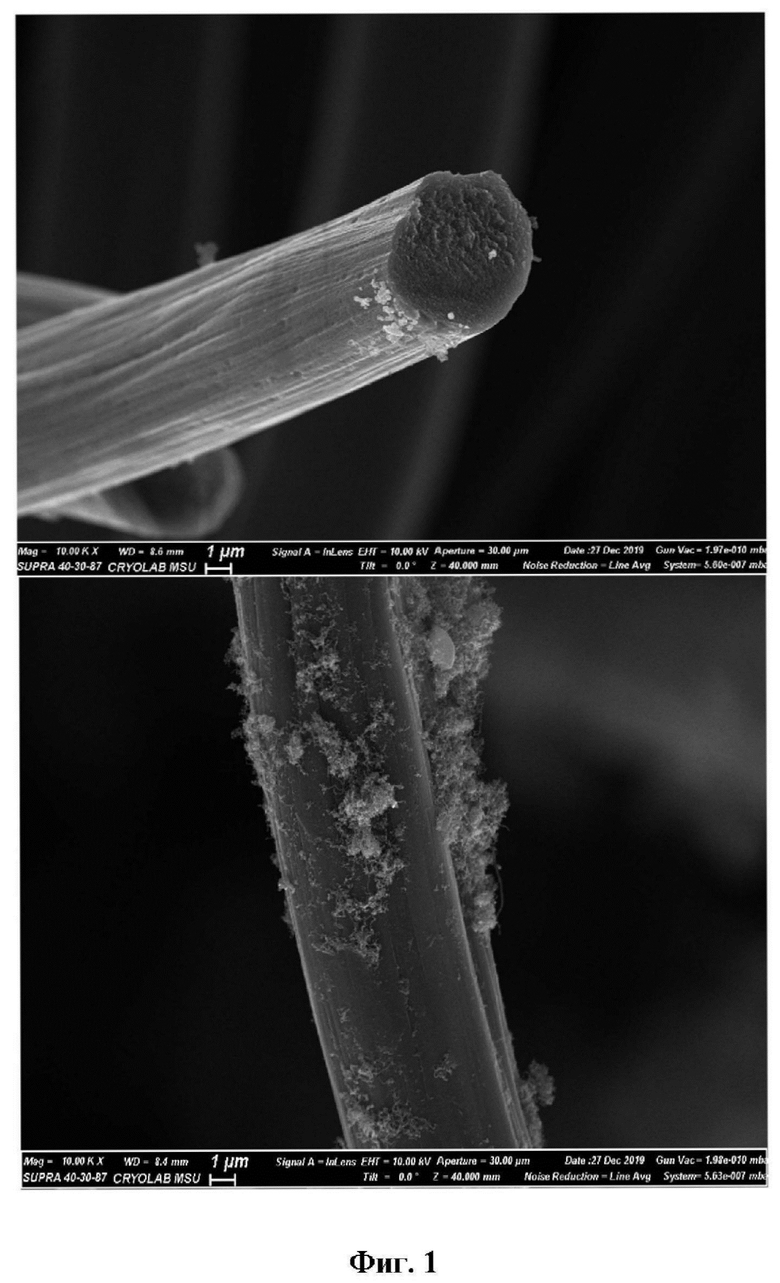

Изобретение поясняется следующими чертежами, где на Фиг. 1 представлены электронные микрофотографии электрода до осаждения нановолокон и после, а на Фиг. 2 представлены заряд/разрядные кривые для исходного войлока и наномодифицрованного.

Пример 1. В качестве исходного войлока используется войлок для проточных ванадиевых батарей марки GFD 4.6 EA производства Sigracell (Германия). Войлок обрабатывался в плазме сухого воздуха в течение 15 мин при давлении 0,3 атм. для придания войлоку гидрофильных свойств. Далее на электрод наносился катализатор в виде наночастиц никеля методом электрохимического осаждения в электролите Уоттса (1.46 М NiSO4, 0.47 М NiCl2, 0.21 М NaCl, 0.13 М NaF и 0.53 M H3BO3). В качестве противоэлектрода использовалась никелевая пластина чистотой 99.97 %. Осаждение проводится при плотности тока от 2 до 25 мкА/см2. После образцы промывают и помещают в трубчатую печь и нагревают в атмосфере аргона до 750 оС. Затем выдерживают в атмосфере аргона водорода (соотношение 9:1 соответственно) при давлении 150 мм.рт.ст. в течение 10-15 мин. Затем подается смесь пропан/бутана при давлении от 150 до 300 мм.рт.ст. в течение 20-60 мин. При этом получаются наноструктурированные электроды с диаметром нановолокон 15-45 нм (что видно из фиг.1) и содержанием от 2 до 15 масс%. После осаждения нановолокон печь остужается до 500 оС и запускается воздух и образец выдерживается 2 часа. После образец вынимается из печи. Образец является готовым к использованию электродом проточной ванадиевой батареи с условным обозначением GFD 4.6 EA/NF.

Полученные по примеру 1 образцы обладают удельным сопротивлением 1.9-2.0 Ом*см2 и КПД ячейки на данных электродах 86.7 % по сравнению с исходным войлоком у которого КПД на уровне 65.6 %, что рассчитано из кривых на фиг.2.

Таким образом, изобретение позволяет получить электроды для проточной ванадиевой батареи с высоким КПД и с использованием недорогих технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ЭЛЕКТРОДОВ ДЛЯ ПРОТОЧНОЙ ВАНАДИЕВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2023 |

|

RU2827407C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА НА ОСНОВЕ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2562278C2 |

| Способ получения электролита для ванадиевой проточной редокс-батареи | 2022 |

|

RU2803292C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО СеО-PdO МАТЕРИАЛА | 2013 |

|

RU2532756C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2010 |

|

RU2456234C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ C/AlO И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2552634C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| Способ получения наноструктурированных платиноуглеродных катализаторов | 2017 |

|

RU2660900C1 |

| Макропористый керамический материал с углеродным нановолокнистым покрытием и способ его получения | 2016 |

|

RU2620437C1 |

Изобретение относится к области электротехники, а именно к способу изготовления наноструктурированных электродов из углеродного войлока со сформированными на поверхности нановолокнами, и может быть использовано при изготовлении электродов, в частности, для ванадиевых проточных аккумуляторных батарей. Повышение эффективности работы аккумуляторной батареи является техническим результатом, который достигается за счет того, что в качестве прекурсора для роста нановолокон на поверхности углеродного войлока используют газовую смесь пропан/бутана при температуре 750°С и наночастицы никеля, нанесенные на поверхность углеродного войлока методом электрохимического осаждения. Функционализация поверхности конечного электрода с содержанием нановолокон от 2 до 15 мас.% проводится прокалкой на воздухе, что упрощает технологию изготовления. 2 ил., 1 пр.

Способ изготовления наноструктурированных электродов из углеродного войлока для проточных ванадиевых батарей, включающий формирование на поверхности войлока катализатора с последующим нагревом до 750°С в атмосфере углеводородов с образованием на поверхности войлока углеродных нановолокон, отличающийся тем, что предварительно проводят обработку войлока в плазме сухого воздуха в течение 15 минут при давлении 0,3 атм для придания войлоку гидрофильных свойств, в качестве катализатора электрохимическим осаждением наносят никель из электролита, содержащего 1.46 М NiSO4, 0.47 М NiCl2, 0.21 М NaCl, 0.13 М NaF и 0.53 M H3BO3, при плотности тока от 2 до 25 мкА/см2, после промывки и сушки образцов в атмосфере аргона при температуре 750°С и выдержки образцов в атмосфере аргона водорода при их соотношении 9:1, при давлении 150 мм рт.ст., в течение 10-15 мин, в печь для высаживания нановолокон подают смеси пропан/бутана при давлении от 150 до 300 мм рт.ст. с выдержкой 20-60 мин, после чего температуру снижают до 500°С и проводят выдержку образцов в течение 2 часов в воздушной атмосфере.

| CN 101651201 B, 09.11.2011 | |||

| KR 102143984 B1,12.08.2020 | |||

| CN 105789640 A, 20.07.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО NiО/C МАТЕРИАЛА | 2010 |

|

RU2449426C1 |

| CN 103050713 A, 17.04.2013 | |||

| CN 105529473 A, 27.04.2016. | |||

Авторы

Даты

2023-03-13—Публикация

2021-12-20—Подача