Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из нетекстурированной электротехнической стали и способу его изготовления.

Уровень техники

Лист из нетекстурированной электротехнической стали представляет собой тип мягкого магнитного материала, который широко используют в качестве материала железного сердечника для двигателей и тому подобного. В последние годы возрастает практическое применение электрических и гибридных транспортных средств, развивается система привода двигателей, и год за годом увеличивается задающая частота двигателей. В настоящее время обычно достигается задающая частота от нескольких сотен до нескольких тысяч Гц, и характеристики потери в железе железного сердечника в высокочастотных диапазонах становятся всё более важными. С учётом вышесказанного, предприняты попытки снижения потери в железе в высокочастотных диапазонах, например, путём добавления легирующих элементов, таких как Si и Al, или уменьшения толщины листа. Кроме того, также изучены технологии улучшения характеристик потери в железе в высокочастотных диапазонах путём регулирования распределения концентрации Si по толщине и тому подобное.

Среди указанных технологий, уменьшение толщины значительно улучшает характеристики потери в железе в высокочастотных диапазонах, так что в последние годы уменьшают толщину листов электротехнической стали. С другой стороны, уменьшение толщины снижает коэффициент заполнения листов из электротехнической стали в сердечниках двигателей, изготовленных путём послойного формирования из листов электротехнической стали, что вызывает такие проблемы, как снижение крутящего момента при производстве двигателей. Причина этого заключается в том, что относительная доля части листа электротехнической стали, на которой исключены изоляционные покрытия, в железном сердечнике снижается по мере уменьшения толщины листа, даже если толщина изоляционного покрытия, сформированного на поверхности стального листа, остаётся той же самой. Следовательно, в дополнение к указанному желательно уменьшать толщину изоляционного покрытия, сформированного на поверхности листа из электротехнической стали, для предотвращения снижения коэффициента заполнения. Для уменьшения толщины изоляционного покрытия исследованы различные технологии.

Например, в источнике информации JP3603385B (PTL 1) описана технология изготовления листа из электротехнической стали, при помощи которой достигается превосходная адгезия изоляционного покрытия за счёт наличия 20 мг/м2 или больше и 160 мг/м2 или меньше C в изоляционном покрытии.

Список цитированных документов

Патентные документы

PTL 1: JP3603385B

Раскрытие сущности изобретения

Техническая проблема

Однако традиционные технологии не могут обеспечивать в достаточной степени адгезию между стальным листом и изоляционным покрытием при уменьшении толщины изоляционного покрытия, и улучшение коэффициента заполнения листа электротехнической стали с уменьшенной толщиной является неудовлетворительным.

Таким образом, могли бы быть целесообразными получение листа из электротехнической стали, характеризующегося превосходной адгезией с изоляционным покрытием, даже при уменьшении толщины изоляционного покрытия, а также разработка способа его изготовления.

Решение проблемы

Для решения вышеуказанной проблемы авторы изобретения сосредоточились на состоянии концентрации P (фосфора) на поверхности изоляционного покрытия и границе раздела между листом электротехнической стали и изоляционным покрытием и провели интенсивные исследования. В результате, авторы изобретения впервые обнаружили, что превосходная адгезия изоляционного покрытия может достигаться за счёт концентрирования P как со стороны поверхности, так и со стороны границы раздела изоляционного покрытия со стальной подложкой, которая образует лист электротехнической стали, исполнив посредством этого настоящее раскрытие. Авторы изобретения полагают, что механизм является следующим. Само покрытие упрочняется в результате концентрирования P и со стороны поверхности, и со стороны границы раздела изоляционного покрытия со стальной подложкой, к тому же, P, сконцентрированный со стороны границы раздела со стальной подложкой, служит связующим между стальной подложкой и изоляционным покрытием. С использованием указанного эффекта можно получать лист электротехнической стали, имеющий прочное и высокоадгезионное изоляционное покрытие, даже при уменьшении толщины самого изоляционного покрытия. Упомянутый эффект может достигаться безотносительно к типу или структуре изоляционного покрытия, вне зависимости от того, является ли оно органическим, неорганическим или смесью их обоих.

Далее, P может концентрироваться со стороны границы раздела изоляционного покрытия со стальной подложкой в результате удерживания от 0,005 масс. % до 0,20 масс. % P в сталеразливочных компонентах, типичным примером которых является сляб, и осуществления конечного отжига сляба при 1100°C или выше, или при использовании масла для прокатки, содержащего эмульгатор типа эфиров фосфорной кислоты в концентрации 1 % или больше, в качестве масла для прокатки в конечной холодной прокатке для сцепления P с поверхностью стального листа. Кроме того, P-концентрационный слой можно формировать со стороны границы раздела со стальной подложкой изоляционного покрытия путём нанесения водного раствора, содержащего 5 частей масс. или больше соединения фосфорной кислоты, между конечным отжигом и конечной холодной прокаткой и высушивания указанного водного раствора, достигая таким образом эффекта настоящего раскрытия.

С другой стороны, P-концентрационный слой со стороны поверхности изоляционного покрытия можно формировать следующим образом. Если в ходе формирования изоляционного покрытия используют раствор для нанесения покрытия, добавляемый вместе с одной частью масс. или больше соединения фосфорной кислоты или тому подобного, P подходит к поверхности изоляционного покрытия по мере высыхания раствора, образуя в результате этого концентрационный слой.

При сочетании вышеупомянутых способов P-концентрационные слои образуются и со стороны поверхности, и со стороны границы раздела со стальной подложкой изоляционного покрытия. В результате, можно получать лист электротехнической стали с превосходной адгезией покрытия, даже в случае уменьшения толщины изоляционного покрытия.

Таким образом, авторы изобретения предлагают следующее.

(1) Лист из нетекстурированной электротехнической стали, который представляет собой лист электротехнической стали, имеющий изоляционное покрытие, по меньшей мере, на одной поверхности стального листа, в котором изоляционное покрытие имеет в своём составе P-концентрационный слой и со стороны поверхности, и со стороны границы раздела со стальной подложкой, а концентрация P в P-концентрационном слое выше концентрации P в стальной подложке.

(2) Лист из нетекстурированной электротехнической стали по п. (1), при этом стальной лист имеет химический состав, заключающий в себе, (состоит из), в масс. %:

C: меньше 0,010 %,

Si: 1,5 % или больше и 10,0 % или меньше,

Al: 0,001 % или больше и 2,0 % или меньше, и

Mn: 0,005 % или больше и 1,0 % или меньше, при этом остальное представляет собой Fe и неизбежные примеси.

(3) Лист из нетекстурированной электротехнической стали по п. (2), при этом стальной лист дополнительно содержит, в масс. %,

P: 0,005 % или больше и 0,20 % или меньше.

(4) Лист из нетекстурированной электротехнической стали по п. (2) или (3), химический состав которого дополнительно заключает в себе, в масс. %, по меньшей мере, один элемент, выбранный из группы, состоящей из:

Sn: 0,002 % или больше и 0,10 % или меньше,

Mo: 0,005 % или больше и 0,10 % или меньше,

Sb: 0,005 % или больше и 0,30 % или меньше,

Cu: 0,01 % или больше и 0,50 % или меньше,

Cr: 0,01 % или больше и 0,50 % или меньше, и

Ni: 0,010 % или больше и 1,0 % или меньше.

(5) Лист из нетекстурированной электротехнической стали по любому из пп. (1) - (4), в котором изоляционное покрытие имеет Fe-концентрационный слой со стороны границы раздела со стальной подложкой.

(6) Лист из нетекстурированной электротехнической стали по любому из пп. (1) - (5), при этом стальной лист имеет толщину 0,20 мм или меньше.

(7) Лист из нетекстурированной электротехнической стали по любому из пп. (1) - (6), при этом стальной лист характеризуется градиентом концентраций, в котором концентрация Si уменьшается со стороны поверхности стального листа в сторону центра стального листа, а разность между концентрациями Si в поверхностном слое стального листа и центральном слое стального листа в направлении градиента концентрации составляет от 1,0 масс. % до 5,0 масс. %.

(8) Способ изготовления листа из нетекстурированной электротехнической стали, который представляет собой способ изготовления листа из электротехнической стали по любому из пп. (1) - (7), включающий в себя осуществление горячей прокатки, холодной прокатки, а затем конечного отжига сляба, предназначенного для изготовления листа из электротехнической стали, с целью получения конечного отожжённого листа и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

холодную прокатку выполняют с использованием масла для прокатки, содержащего 1 % или больше эмульгатора типа эфиров фосфорной кислоты, и

изоляционное покрытие формируют путём нанесения раствора, содержащего одну часть масс. или больше соединения фосфорной кислоты.

(9) Способ изготовления листа из нетекстурированной электротехнической стали, который представляет собой способ изготовления листа из электротехнической стали по любому из пп. (1) - (7), включающий в себя осуществление горячей прокатки, холодной прокатки, а затем конечного отжига сляба, предназначенного для изготовления листа из электротехнической стали, с целью получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

после холодной прокатки и перед конечным отжигом, на поверхность стального листа, подвергнутого холодной прокатке, наносят водный раствор, содержащий 5 частей масс. или больше соединения фосфорной кислоты, и высушивают указанный водный раствор, и

формируют изоляционное покрытие путём нанесения раствора, содержащего одну часть масс. или больше соединения фосфорной кислоты.

(10) Способ изготовления листа из нетекстурированной электротехнической стали, который представляет собой способ изготовления листа из электротехнической стали по любому из пп. (1) - (7), включающий в себя осуществление горячей прокатки, холодной прокатки, а затем конечного отжига сляба, предназначенного для изготовления листа из электротехнической стали, с целью получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

холодную прокатку выполняют с использованием масла для прокатки, содержащего 1 % или больше эмульгатора типа эфиров фосфорной кислоты,

после холодной прокатки и перед конечным отжигом, на поверхность стального листа, подвергнутого холодной прокатке, наносят водный раствор, содержащий 5 частей масс. или больше соединения фосфорной кислоты, и высушивают указанный водный раствор, и

формируют изоляционное покрытие путём нанесения раствора, содержащего одну часть масс. или больше соединения фосфорной кислоты.

(11) Способ изготовления листа из нетекстурированной электротехнической стали, который представляет собой способ изготовления листа из электротехнической стали по любому из пп. (1) - (7), включающий в себя осуществление горячей прокатки, холодной прокатки, а затем конечного отжига сляба, предназначенного для изготовления листа из электротехнической стали, с целью получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

сляб содержит от 0,005 масс. % до 0,20 масс. % P, а температуру отжига в конечном отжиге устанавливают равной 1100°C или выше, и

изоляционное покрытие формируют путём нанесения раствора, содержащего одну часть масс. или больше соединения фосфорной кислоты.

(12) Способ изготовления листа из нетекстурированной электротехнической стали, при этом

в условиях способа изготовления листа из электротехнической стали по п. (11) холодную прокатку выполняют с использованием масла для прокатки, содержащего 1 % или больше эмульгатора типа эфиров фосфорной кислоты.

(13) Способ изготовления листа из нетекстурированной электротехнической стали, при этом

в условиях способа изготовления листа из электротехнической стали по п. (11) или (12), после холодной прокатки и перед конечным отжигом, на поверхность стального листа, подвергнутого холодной прокатке, наносят водный раствор, содержащий 5 частей масс. или больше соединения фосфорной кислоты, и высушивают указанный водный раствор.

(14) Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. (8) - (13), включающий в себя

осуществление горячей прокатки, холодной прокатки, а затем конечного отжига сляба, предназначенного для изготовления листа из электротехнической стали, с целью получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

силицирующую обработку выполняют после конечного отжига или конечный отжиг представляет собой такой конечный отжиг, который выполняет также функцию силицирования.

Положительный эффект

Лист из нетекстурированной электротехнической стали согласно настоящему раскрытию имеет изоляционное покрытие, адгезия которого не ухудшается даже при уменьшении толщины, безотносительно к типу изоляционного покрытия. С учётом вышесказанного, можно устранять недостатки в отношении снижения коэффициента заполнения, что являлось проблемой листов из электротехнической стали с уменьшением толщины.

Краткое описание чертежей

В сопроводительных чертежах:

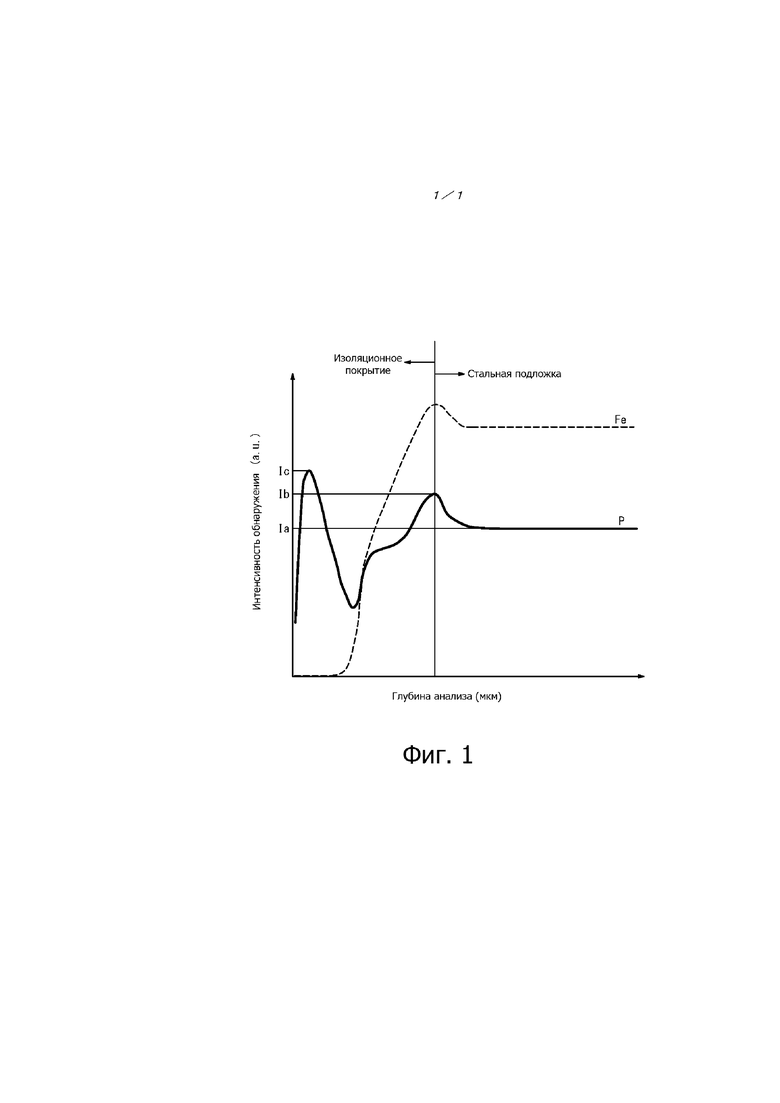

Фиг. 1 иллюстрирует профиль измерений примера настоящего раскрытия методом GDS.

Осуществление изобретения

В листе из нетекстурированной электротехнической стали с изоляционным покрытием настоящего раскрытия изоляционное покрытие имеет структуру, описанную ниже. Лист электротехнической стали, который служит листом основы для изоляционного покрытия, конкретно не ограничивается и может соответствовать общей практике применения электротехнической стали.

Изоляционное покрытие имеет P-концентрационный слой и со стороны поверхности, и со стороны границы раздела со стальной подложкой, при этом P-концентрационный слой имеет концентрацию P выше, чем в стальной подложке.

За счёт концентрирования P и со стороны поверхности, и со стороны границы раздела изоляционного покрытия со стальной подложкой покрытие упрочняется, и P, сконцентрированный со стороны границы раздела со стальной подложкой, служит связующим между изоляционным покрытием и стальной подложкой. С использованием указанного эффекта можно получать лист из электротехнической стали, имеющий прочное и высокоадгезионное изоляционное покрытие, даже в случае уменьшения толщины самого изоляционного покрытия.

Концентрацию P в изоляционном покрытии можно оценивать с использованием спектроскопии тлеющего разряда (GDS). В данном варианте осуществления оценку методом GDS выполняли при давлении газообразного Ar, равном 600 Па, и высокочастотном выходе 35 Вт с использованием прибора GDS-Profiler 2, произведённого фирмой HORIBA, Ltd. Однако можно применять любое оборудование, если только при его использовании можно выполнять ту же самую оценку. Наличие или отсутствие P-концентрационного слоя можно определять следующим образом.

Фиг. 1 иллюстрирует пример результата определения профиля GDS для P и Fe на стальном листе с изоляционным покрытием, который удовлетворяет требованиям настоящего раскрытия. Прежде всего, сторона границы раздела изоляционного покрытия со стальной подложкой представляет собой область, в которой интенсивность Fe быстро снижается в сторону поверхности изоляционного покрытия (иными словами, левая часть графика глубины анализа на фиг. 1). Употребляемый в настоящем документе термин «широкополосная интенсивность обнаружения P в области стальной подложки» обозначен Ia, значение максимума интенсивности обнаружения P в изоляционном покрытии со стороны границы раздела со стальной подложкой обозначено Ib, а значение максимума интенсивности обнаружения P со стороны поверхности изоляционного покрытия обозначено Ic. P-концентрационный слой со стороны границы раздела изоляционного покрытия со стальной подложкой является слоем, который удовлетворяет следующему ниже уравнению (1), а P-концентрационный слой со стороны поверхности изоляционного покрытия является слоем, который удовлетворяет следующему ниже уравнению (2). Отметим, что «концентрацию P в стальной подложке» представляет величина “Ia”, описанная выше. С учётом вышесказанного, концентрация P описывается как удовлетворяющая обоим нижеследующим уравнениям (1) и (2).

Ib > Ia (1)

Ic > Ia (2)

Толщина и состав изоляционного покрытия

Толщина изоляционного покрытия предпочтительно составляет 2,0 мкм или меньше. Коэффициент заполнения повышается по мере уменьшения толщины покрытия, а, следовательно, более предпочтительно, толщина составляет 1,0 мкм или меньше. Не существует предпочтительного нижнего предела толщины покрытия, и толщина может быть по возможности меньшей, для обеспечения изолирования между слоями, в зависимости от типа образующегося изоляционного покрытия. Изоляционное покрытие можно формировать только из органических компонентов, только из неорганических компонентов или органических/неорганических композитных материалов. Конкретные примеры органического компонента включают в себя акриловые смолы, кремний-акриловые смолы, смолы на основе сложных полиэфиров, эпоксидные смолы и фтористые смолы. Примеры неорганического компонента охватывают компоненты на основе хроматов, бихроматов, боратов и силикатов. Примеры органического/неорганического (полуорганического) композитного материала включают в себя смесь органического и неорганического компонентов, упомянутых выше.

Химический состав листа из нетекстурированной электротехнической стали настоящего раскрытия может соответствовать общей практике применения листа электротехнической стали, а подходящий химический состав описан ниже.

C: меньше 0,010 масс. %

C вызывает магнитное старение и ухудшает магнитные свойства. Следовательно, содержание C желательно является как можно более низким. Однако излишнее снижение содержания C приводит к повышению производственных затрат. С учётом вышесказанного, содержание C предпочтительно составляет меньше 0,010 масс. %, при котором магнитное старение не порождает никакой проблемы на практике. Более предпочтительно, содержание C составляет меньше 0,0050 масс. %.

Si: 1,5 масс. % или больше и 10,0 масс. % или меньше

Si представляет собой элемент, который повышает удельное сопротивление стали и улучшает характеристики потери в железе. В настоящем раскрытии предпочтительно, чтобы содержалось 1,5 масс. % или больше Si, для достижения эффекта улучшения характеристик потери в железе. Однако, если содержание Si превышает 10,0 масс. %, значительно снижается плотность магнитного потока насыщения, приводя в результате к существенному падению крутящего момента при производстве двигателей. С учётом вышесказанного, в настоящем раскрытии содержание Si предпочтительно составляет 1,5 масс. % или больше, а более предпочтительно 2,0 масс. % или больше, и содержание Si предпочтительно составляет 10,0 масс. % или меньше, а более предпочтительно 7,0 масс. % или меньше. Более предпочтительно, содержание Si находится в диапазоне от 1,5 масс. % до 10,0 масс. %, и даже более предпочтительно, в диапазоне от 2,0 масс. % до 7,0 масс. %. Употребляемый в настоящем документе термин «содержание Si» представляет среднюю величину содержания Si по толщине.

Al: 0,001 масс. % или больше и 2,0 масс. % или меньше

Al, подобно Si, повышает удельное сопротивление стали и, следовательно, является элементом, эффективным для улучшения характеристик потери в железе. С другой стороны, избыточное добавление Al не только снижает плотность магнитного потока насыщения, но и вызывает осаждение AlN вследствие того, что Al соединяется с N, содержащимся в стали, или N, образующимся за счёт азотирования стального листа в ходе отжига для снятия напряжений. С учётом вышесказанного, содержание Al предпочтительно составляет 2,0 масс. % или меньше, а более предпочтительно, 0,50 масс. % или меньше. Для достижения повышения удельного сопротивления, что является эффективным для улучшения характеристик потери в железе, содержание Al предпочтительно составляет 0,001 масс. % или больше, а более предпочтительно 0,002 масс. % или больше. Ещё более предпочтительно, содержание Al составляет от 0,002 масс. % до 0,50 масс. %.

Mn: 0,005 масс. % или больше и 1,0 масс. % или меньше

Для улучшения обрабатываемости при горячей прокатке содержание Mn предпочтительно составляет 0,005 масс. % или больше, содержание Mn предпочтительно составляет 1,0 масс. % или меньше, а более предпочтительно, содержание Mn находится в диапазоне от 0,005 масс. % до 1,0 масс. %. Причина этого заключается в том, что при содержании Mn меньше 0,005 масс. % вышеупомянутый эффект улучшения обрабатываемости является небольшим; с другой стороны, когда содержание Mn превышает 1,0 масс. %, снижается плотность магнитного потока насыщения. Более предпочтительно, содержание Mn составляет 0,01 масс. % или больше. Более предпочтительно, содержание Mn составляет 0,30 масс. % или меньше. Ещё более предпочтительно, содержание Mn составляет от 0,010 масс. % до 0,30 масс. %.

P: 0,005 масс. % или больше и 0,20 масс. % или меньше

Как будет описано далее, добавление P к слябу и осуществление термообработки является одним из способов формирования P-концентрационного слоя в изоляционном покрытии со стороны границы раздела со стальной подложкой. В дополнение к влиянию на покрытие, P эффективно действует также и в отношении улучшения текстуры и улучшения магнитных характеристик за счёт повышения удельного сопротивления. С учётом вышесказанного, содержание P предпочтительно составляет 0,005 масс. % или больше. Содержание P предпочтительно составляет 0,030 масс. % или больше. С другой стороны, когда содержание P превышает 0,20 масс. %, имеет место быстрое охрупчивание, что ухудшает технологичность и обрабатываемость. С учётом вышесказанного, содержание P предпочтительно составляет 0,20 масс. % или меньше. Содержание P предпочтительно составляет 0,10 масс. % или меньше. Более предпочтительно, содержание P составляет от 0,030 масс. % до 0,10 масс. %.

Примеры способов формирования P-концентрационного слоя в изоляционном покрытии со стороны границы раздела со стальной подложкой включают в себя применение масла для прокатки, содержащего эмульгатор типа эфиров фосфорной кислоты, или нанесение водного раствора, содержащего соединение фосфорной кислоты, на поверхность стального листа и высушивание данного раствора. В указанном случае не всегда обязательно, чтобы P содержался в слябе. Однако даже в этом случае предпочтительно добавлять P в количестве 0,001 масс. % или больше, предпочтительно добавлять P в количестве 0,10 масс. % или меньше, а более предпочтительно добавлять P в количестве от 0,001 масс. % до 0,10 масс. % с целью улучшения текстуры.

В дополнение к соответствующим базовым компонентам, упомянутым выше, в качестве необходимых можно добавлять следующие компоненты:

Sn: 0,002 масс. % или больше и 0,10 масс. % или меньше; Mo: 0,005 масс. % или больше и 0,10 масс. % или меньше; Sb: 0,005 масс. % или больше и 0,30 масс. % или меньше; Cu: 0,01 масс. % или больше и 0,50 масс. % или меньше; Cr: 0,01 масс. % или больше и 0,50 масс. % или меньше; и Ni: 0,010 масс. % или больше и 1,0 масс. % или меньше.

Все вышеупомянутые компоненты являются эффективными элементами, которые добавляют для улучшения магнитных свойств, так что желательнее добавлять, по меньшей мере, один из вышеуказанных элементов в количестве, равном нижнему пределу каждого элемента или выше. Однако избыточное добавление приводит к ухудшению магнитных свойств и технологичности, так что желательно добавлять данный элемент в пределах диапазона вплоть до верхнего предела каждого элемента.

Наличие Fe-концентрационного слоя со стороны границы раздела изоляционного покрытия со стальной подложкой.

Как проиллюстрировано в примере на фиг. 1, за счёт концентрирования Fe, а также P со стороны границы раздела изоляционного покрытия со стальной подложкой, соединение Fe и P выполняет функцию связующего между стальной подложкой и изоляционным покрытием, что в результате приводит к образованию более прочного изоляционного покрытия на листе электротехнической стали. Наличие или отсутствие концентрирования Fe можно оценивать методом GDS. В случае, когда разность между глубиной анализа, при которой получен максимум интенсивности Fe, и глубиной анализа, при которой получен максимум интенсивности P, то есть, Ib, составляет 0,5 мкм или меньше, полагают, что со стороны границы раздела изоляционного покрытия со стальной подложкой существует Fe-концентрационный слой.

Толщина листа электротехнической стали.

Коэффициент заполнения снижается по мере уменьшения толщины листа, что вызывает проблемы. С учётом вышесказанного, эффект настоящего раскрытия легко достигается, когда толщина листа составляет 0,25 мм или меньше. Настоящее раскрытие является более эффективным, когда толщина листа составляет 0,20 мм или меньше. С точки зрения данного эффекта, не имеется необходимости устанавливать нижний предел на толщину листа. Однако, когда толщина листа составляет 0,05 мм или меньше, значительно возрастают затраты на вырубку заготовки и тому подобные, включаемые в изготовление сердечников. С учётом вышесказанного, желательно иметь толщину больше 0,05 мм.

Употребляемый в настоящем документе термин «толщина листа электротехнической стали» или просто «толщина листа» включает в себя толщину изоляционного покрытия.

Наличие градиента концентрации, в котором концентрация Si уменьшается со стороны поверхности стального листа в сторону центра стального листа, при этом разность между концентрациями Si поверхностного слоя стального листа и центрального слоя стального листа в градиенте концентрации составляет от 1,0 масс. % до 5,0 масс. %.

Наличие градиента концентрации Si по толщине стального листа может улучшать характеристики потери в железе при высоких частотах. Градиент концентрации может достигаться, например, при осуществлении силицирующей обработки в атмосфере, содержащей SiCl4, или при помощи способа изготовления с использованием плакирования, в котором пакетируются и применяются материалы с различными концентрациями Si. Нижний предел разности концентраций Si предпочтительно составляет 1,0 масс. %, а более предпочтительно 1,5 масс. % для достижения в достаточной степени эффекта улучшения характеристик потери на вихревые токи. Верхний предел разности концентраций Si предпочтительно составляет 5,0 масс. %, а более предпочтительно 3,5 масс. % для подавления ухудшения характеристик потери на гистерезис. Ещё более предпочтительно, разность концентраций Si составляет от 1,5 % до 3,5 %.

«Поверхностный слой стального листа» и «центральный слой стального листа» конкретно описываются следующим образом. «Поверхностный слой стального листа» представляет собой область 1/3 толщины листа от каждой из двух поверхностей стального листа (исключая изоляционное покрытие), а «центральный слой стального листа» представляет собой область остальной 1/3 толщины листа. Концентрация Si в центральном слое стального листа представляет собой среднюю концентрацию в соответствующей области, а концентрация Si в поверхностном слое стального листа является средней величиной средних концентраций в соответствующих областях двух поверхностей (иными словами, средней концентрацией двух поверхностных слоёв). Указанную выше среднюю концентрацию можно оценивать исходя из профиля концентраций путём измерения концентрации Si в направлении толщины с использованием метода ЭЗМА.

Способ изготовления

Лист из электротехнической стали настоящего раскрытия можно изготавливать путём осуществления горячей прокатки, холодной прокатки, а затем конечного отжига сляба, предназначенного для производства листа электротехнической стали, с целью получения конечного отожжённого листа и формирования изоляционного покрытия на поверхности конечного отожжённого листа в соответствии с традиционным способом.

Способ формирования P-концентрационного слоя в изоляционном покрытии со стороны границы раздела со стальной подложкой.

Для образования концентрационного слоя P в изоляционном покрытии со стороны границы раздела со стальной подложкой в указанном выше процессе изготовления требуется любая из следующих обработок:

- применение масла для прокатки, содержащего 1 % или больше эмульгатора типа эфиров фосфорной кислоты, в ходе холодной прокатки;

- после холодной прокатки и перед конечным отжигом (или силицирующей обработкой), нанесение водного раствора, содержащего 5 частей масс. или больше соединения фосфорной кислоты, на поверхность стального листа, подвергнутого холодной прокатке, и высушивание указанного водного раствора;

- наличие содержания 0,005 масс. % или больше и 0,20 масс. % или меньше P в слябе и установка температуры отжига в конечном отжиге на 1100°C или выше.

Способ формирования P-концентрационного слоя со стороны поверхности изоляционного покрытия.

Кроме того, для образования P-концентрационного слоя со стороны поверхности изоляционного покрытия необходима следующая обработка:

- нанесение раствора, содержащего одну часть масс. или больше соединения фосфорной кислоты, в ходе формирования изоляционного покрытия.

Силицирующая обработка

Для достижения разности концентраций Si стальной лист можно дополнительно подвергать силицирующей обработке после конечного отжига, или на основе соображений уменьшения затрат, конечный отжиг может быть конечным отжигом, который также выполняет функцию силицирующей обработки. В случае выполнения силицирующей обработки в качестве газа соответствующей атмосферы можно использовать смешанный газ из тетрахлорида кремния и азота. При выполнении силицирующей обработки температура термообработки желательно составляет от 1100°C до 1300°C, а время отжига желательно составляет от 30 секунд до 120 секунд, в зависимости от требуемой степени насыщения диоксидом кремния.

Способ формирования Fe-концентрационного слоя.

Для образования Fe-концентрационного слоя в изоляционном покрытии температура силицирующей обработки или температура конечного отжига предпочтительно составляет 1000°C или выше. Предпочтительно она составляет 1300°C или ниже, поскольку необходимо избегать увеличения размера частиц вследствие снижения потери на вихревые токи при высоких частотах.

Примеры

Пример 1

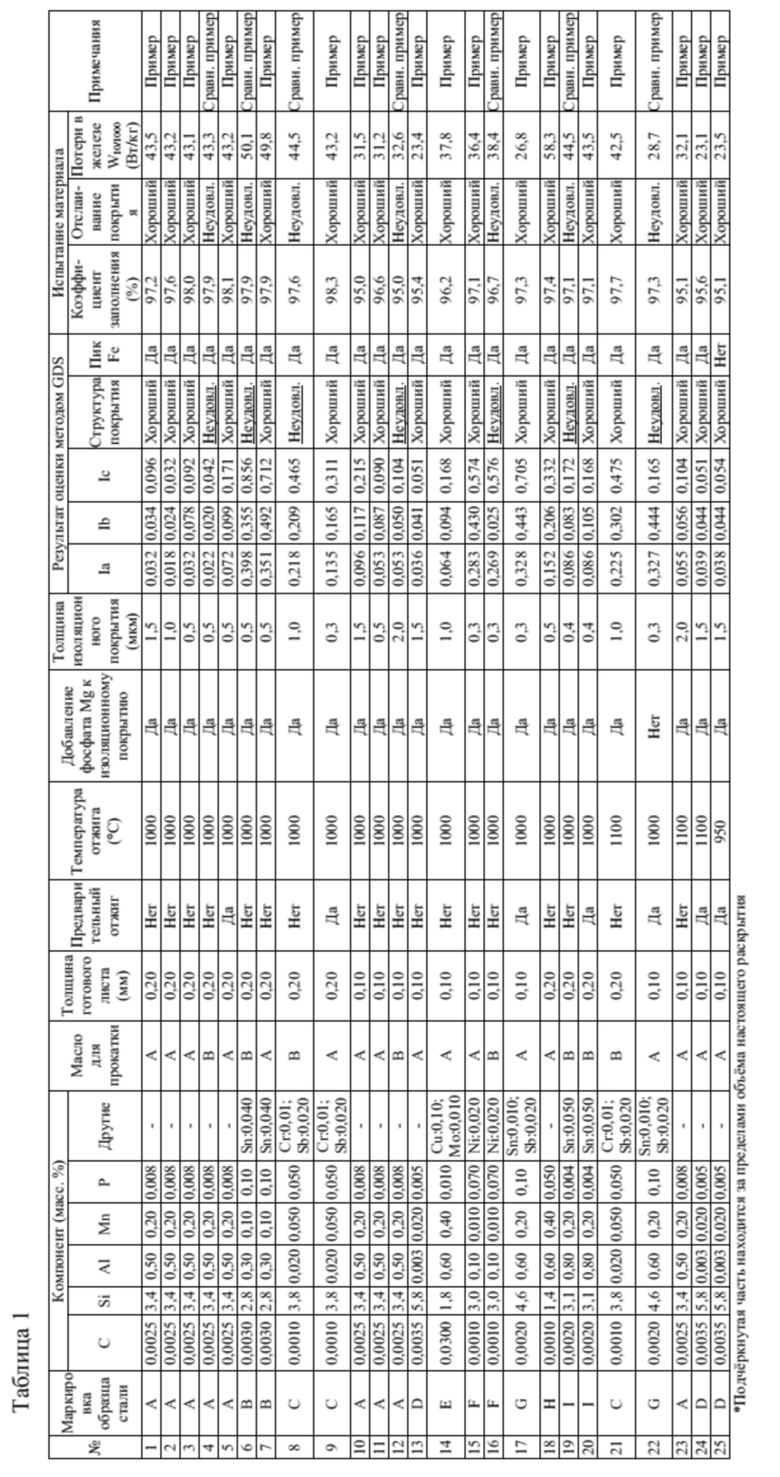

Слябы, имеющие в своём составе компоненты, перечисленные в таблице 1, нагревали до 1200°C и подвергали горячей прокатке для получения горячекатаных листов толщиной 1,8 мм. Далее горячекатаные листы подвергали отжигу при 1050°C, а затем холодной прокатке, так что каждый лист прокатывали до значений толщины листа (толщина готового листа), перечисленных в таблице 1. В некоторых случаях при холодной прокатке использовали масло для прокатки, содержащее 1 % продукта ADEKA COL PS807 в качестве эмульгатора типа эфиров фосфорной кислоты (описываемое как «масло A для прокатки»), а в других случаях использовали масло общего назначения для холодной прокатки стали (описываемое как «масло B для прокатки»), которое не содержало эмульгатора типа эфиров фосфорной кислоты. В некоторых случаях после холодной прокатки и перед конечным отжигом дополнительно осуществляли предварительную обработку, в условиях которой наносили и высушивали фосфат Al, который использовали в форме водного раствора, содержащего 5 частей масс. или больше соединения фосфорной кислоты, и тот факт, выполнялась ли предварительная обработка или нет, указан как «Да» или «Нет» в колонке «Обработка перед отжигом» таблицы 1.

Далее выполняли конечный отжиг при 1000°C в течение 10 секунд в сухой атмосфере, содержащей 20% H2 - 80% N2. Образцы №№ 21, 23 и 24 таблицы 1 подвергали конечному отжигу в условиях 1100°C × 10 секунд, а № 25 подвергали конечному отжигу в условиях 950°C × 10 секунд.

С целью формирования изоляционного покрытия добавляли раствор для нанесения органического/неорганического композитного покрытия, содержащий хромовую кислоту и акриловую смолу с одной частью масс. фосфата Mg, наносили указанный раствор на каждый лист. Далее листы спекали при 300°C для получения листовых продуктов из электротехнической стали. Отметим, что для сравнения только в случае № 22 таблицы 1 не добавляли фосфат Mg к раствору покрытия. Оценивали коэффициент заполнения, адгезию изоляционного покрытия (отслаивание покрытия) и потерю в железе W10/1000 листовых продуктов из электротехнической стали, полученных таким образом. Коэффициент заполнения оценивали методом по стандарту JIS C 2550-5, а магнитные свойства оценивали методом по стандарту JIS C 2550-1. Оценку адгезии изоляционного покрытия выполняли по стандарту JIS K 5600-5-6 (метод решётчатых надрезов). На поверхность стального листа резаком наносили шесть надрезов с интервалами 1 мм, закрепляли на ней клейкую целлофановую ленту, а затем оценивали состояние отслаивания покрытия при отрыве ленты. Когда отношение площади отслаивания к площади участка решётчатых надрезов составляло меньше 10 %, адгезию оценивали как хорошую. Если отношение составляло 10 % или больше, адгезию оценивали как неудовлетворительную. Кроме того, оценивали структуру покрытия на поверхности стального листа методом GDS для определения того, удовлетворяются ли оба приведённых выше уравнения 1 и 2 или нет. Те листы, которые удовлетворяли обоим уравнениям, оценивали как «хорошие», а те, которые не удовлетворяли любому из них, оценивали как «неудовлетворительные». Кроме того, считалось, что лист имеет Fe-концентрационный слой (пик Fe: да), если наблюдался максимум интенсивности Fe, и разность глубин, соответствующих максимуму интенсивности Fe и максимуму интенсивности P, то есть, Ib, составляла 0,5 мкм или меньше.

Результаты приведены в таблице 1. Когда выполняли предварительную обработку, в которой дополнительно к нанесению раствора для формирования органического/неорганического композитного покрытия, содержащего одну часть масс. фосфата Mg, использовали масло для прокатки, содержащее 1 % продукта ADEKA COL PS807 в качестве эмульгатора типа эфиров фосфорной кислоты, а также если после холодной прокатки и перед конечным отжигом наносили фосфат Al в виде водного раствора, содержащего 5 частей масс. или больше соединения фосфорной кислоты, и высушивали, или когда использовали сляб, содержащий 0,005 масс. % или больше и 0,20 масс. % или меньше P, и конечный отжиг выполняли при 1100°C или выше, получали структуру покрытия, удовлетворяющую как уравнению 1, так и 2, что приводило к достижению хороших результатов испытаний по показателю отслаивания покрытия.

Пример 2

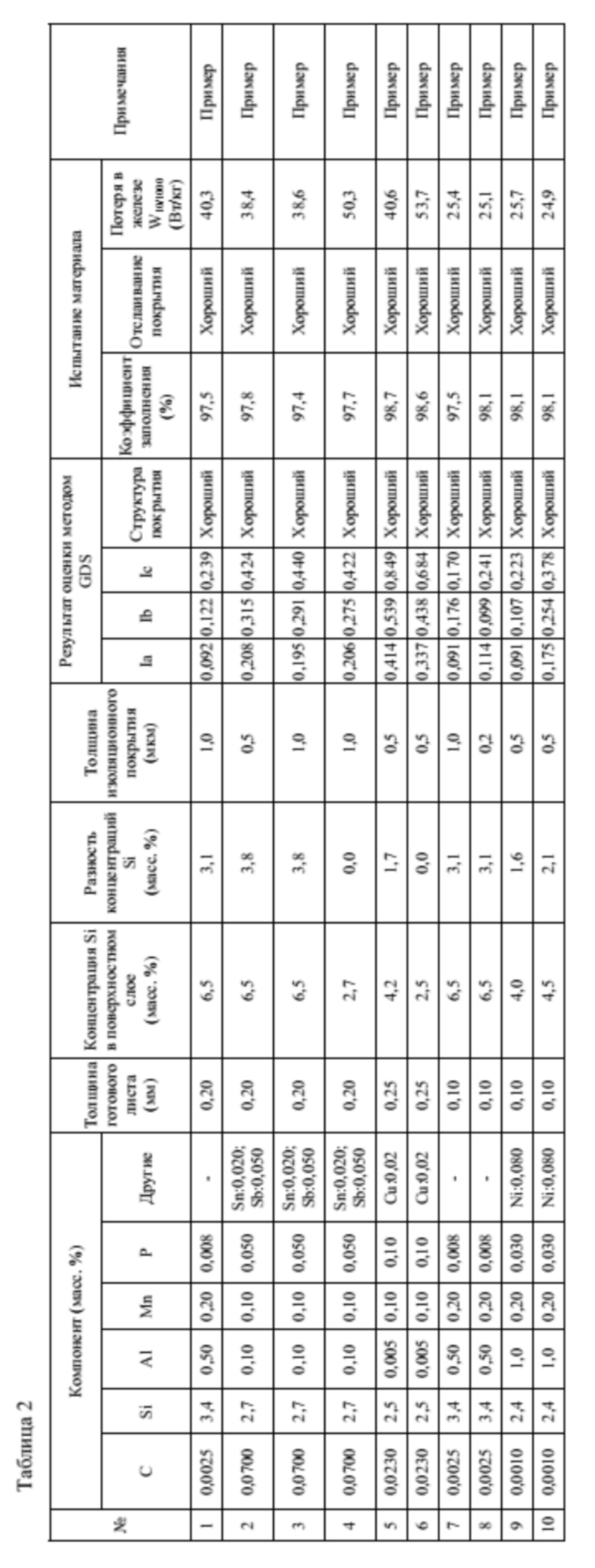

Слябы, содержащие компоненты, перечисленные в таблице 2, нагревали до 1200°C и осуществляли горячую прокатку для получения горячекатаных листов толщиной 1,7 мм. Далее горячекатаные листы подвергали отжигу при 1050°C, а затем холодной прокатке таким образом, что каждый лист прокатывали до достижения значений толщины листа (толщины готового листа), приведённых в таблице 2. При холодной прокатке использовали масло для прокатки, содержащее 1 % продукта ADEKA COL PS807 в качестве эмульгатора типа эфиров фосфорной кислоты (масло A для прокатки). Далее холоднокатаные листы подвергали термообработке при 1200°C в течение 60 секунд в газе, содержащем тетрахлорид кремния + N2, для осуществления конечного отжига, который служил также силицирующей обработкой. В ходе силицирующей обработки концентрацию Si в поверхностном слое стального листа (концентрацию Si поверхностного слоя) регулировали путём контролирования скорости потока газа, содержащего тетрахлорид кремния, в печи. Градиент концентрации Si в направлении толщины подтверждали методом ЭЗМА. Получали стальные листы, характеризующиеся градиентом концентрации Si, в котором концентрация Si была такой же, что и концентрация компонентов базовых материалов в центральном слое стального листа, которая имелась со стороны центра стального листа, и концентрация Si уменьшалась в направлении толщины со стороны поверхности стального листа в сторону центра стального листа.

Кроме того, добавляли раствор неорганического композитного покрытия, состоящего в основном из фосфата Al, с одной частью масс. фосфата Mg и наносили раствор на каждый стальной лист. Далее стальные листы спекали при 320°C для получения листовых продуктов из электротехнической стали. Полученные таким образом листовые продукты из электротехнической стали оценивали тем же способом, что и в примере 1, а результаты оценки обобщены в таблице 2.

Результаты приведены в таблице 2. Как и в примере 1, хорошие результаты испытаний по показателям отслаивания покрытия были получены на листах из нетекстурированной электротехнической стали со структурой покрытия, которая удовлетворяла обоим уравнениям 1 и 2. Кроме того, характеристика потери в железе улучшалась за счёт достижения разности концентраций Si от 1,0 масс. % до 5,0 масс. % посредством силицирующей обработки.

Изобретение относится к области металлургии, а именно к листу из нетекстурированной электротехнической стали. Лист из нетекстурированной электротехнической стали, который представляет собой лист электротехнической стали, имеющий изоляционное покрытие на по меньшей мере одной поверхности стального листа, в котором изоляционное покрытие имеет P-концентрационный слой со стороны поверхности и со стороны границы раздела со стальной подложкой, причем концентрация P в P-концентрационном слое выше концентрации P в стальной подложке. Лист из электротехнической стали имеет высокую адгезию с изоляционным покрытием, даже при уменьшении толщины изоляционного покрытия. 5 н. и 10 з.п. ф-лы, 1 ил., 2 табл.

1. Лист из нетекстурированной электротехнической стали, который представляет собой лист электротехнической стали, имеющий изоляционное покрытие на по меньшей мере одной поверхности стального листа, в котором изоляционное покрытие имеет P-концентрационный слой со стороны поверхности и со стороны границы раздела со стальной подложкой, причем концентрация P в P-концентрационном слое выше концентрации P в стальной подложке.

2. Лист из стали по п. 1, в котором стальная подложка имеет химический состав, состоящий из, в мас.%:

C: меньше 0,010,

Si: 1,5 или больше и 10,0 или меньше,

Al: 0,001 или больше и 2,0 или меньше,

Mn: 0,005 или больше и 1,0 или меньше и,

при необходимости, по меньшей мере один элемент, выбранный из группы, состоящей из:

P: 0,005 или больше и 0,20 или меньше,

Sn: 0,002 или больше и 0,10 или меньше,

Mo: 0,005 или больше и 0,10 или меньше,

Sb: 0,005 или больше и 0,30 или меньше,

Cu: 0,01 или больше и 0,50 или меньше,

Cr: 0,01 или больше и 0,50 или меньше, и

Ni: 0,010 или больше и 1,0 или меньше,

остальное – Fe и неизбежные примеси.

3. Лист из стали по п. 1 или 2, в котором изоляционное покрытие имеет Fe-концентрационный слой со стороны границы раздела со стальной подложкой.

4. Лист из стали по любому из пп. 1-3, который имеет толщину 0,20 мм или меньше.

5. Лист из стали по любому из пп. 1-4, который характеризуется градиентом концентрации, в котором концентрация Si уменьшается от стороны поверхности листа из стали в сторону центра листа из стали, а разность между концентрациями Si в поверхностном слое листа из стали и центральном слое листа из стали в направлении градиента концентрации составляет от 1,0 до 5,0 мас.%.

6. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-5, включающий в себя осуществление горячей прокатки сляба, предназначенного для изготовления указанного листа из электротехнической стали, холодную прокатку, и затем конечный отжиг для получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

холодную прокатку выполняют с использованием масла для прокатки, содержащего 1% или больше эмульгатора типа эфиров фосфорной кислоты, и

изоляционное покрытие формируют путём нанесения раствора, содержащего одну или более частей по массе соединения фосфорной кислоты.

7. Способ по п. 6, отличающийся тем, что после конечного отжига или в сочетании с конечным отжигом осуществляют силицирующую обработку в атмосфере, содержащей тетрахлорид кремния, или осуществляют плакирование, при котором пакетируются и применяются материалы с различными концентрациями Si.

8. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-5, включающий в себя осуществление горячей прокатки сляба, предназначенного для изготовления указанного листа из электротехнической стали, холодную прокатку, и затем конечный отжиг для получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

после холодной прокатки и перед конечным отжигом на поверхность листа из стали, подвергнутого холодной прокатке, наносят водный раствор, содержащий 5 частей по массе или больше соединения фосфорной кислоты, и высушивают указанный водный раствор, при этом

изоляционное покрытие формируют путём нанесения раствора, содержащего одну часть по массе или больше соединения фосфорной кислоты.

9. Способ по п. 8, отличающийся тем, что после конечного отжига или в сочетании с конечным отжигом осуществляют силицирующую обработку в атмосфере, содержащей тетрахлорид кремния, или осуществляют плакирование, при котором пакетируются и применяются материалы с различными концентрациями Si.

10. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-5, включающий в себя осуществление горячей прокатки сляба, предназначенного для изготовления указанного листа из электротехнической стали, холодную прокатку, и затем конечный отжиг для получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

холодную прокатку выполняют с использованием масла для прокатки, содержащего 1% или больше эмульгатора типа эфиров фосфорной кислоты,

после холодной прокатки и перед конечным отжигом на поверхность указанного листа из стали, подвергнутого холодной прокатке, наносят водный раствор, содержащий 5 частей по массе или больше соединения фосфорной кислоты, и высушивают указанный водный раствор, при этом

изоляционное покрытие формируют путём нанесения раствора, содержащего одну часть по массе или больше соединения фосфорной кислоты.

11. Способ по п. 10, отличающийся тем, что после конечного отжига или в сочетании с конечным отжигом осуществляют силицирующую обработку в атмосфере, содержащей тетрахлорид кремния, или осуществляют плакирование, при котором пакетируются и применяются материалы с различными концентрациями Si.

12. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-5, включающий в себя осуществление горячей прокатки сляба, предназначенного для изготовления указанного листа из электротехнической стали, холодную прокатку, и затем конечный отжиг для получения конечного отожжённого листа, и формирование изоляционного покрытия на поверхности конечного отожжённого листа, при этом

сляб содержит от 0,005 до 0,20 мас.% P, а температуру отжига при конечном отжиге устанавливают равной 1100°C или выше, при этом

изоляционное покрытие формируют путём нанесения раствора, содержащего одну часть по массе или больше соединения фосфорной кислоты.

13. Способ по п. 12, отличающийся тем, что после конечного отжига или в сочетании с конечным отжигом осуществляют силицирующую обработку в атмосфере, содержащей тетрахлорид кремния, или осуществляют плакирование, при котором пакетируются и применяются материалы с различными концентрациями Si.

14. Способ по п. 12 или 13, в котором холодную прокатку выполняют с использованием масла для прокатки, содержащего 1% или больше эмульгатора типа эфиров фосфорной кислоты.

15. Способ по любому из пп. 12-14, в котором после холодной прокатки и перед конечным отжигом на поверхность указанного стального листа, подвергнутого холодной прокатке, наносят водный раствор, содержащий 5 частей по массе или больше соединения фосфорной кислоты, и высушивают указанный водный раствор.

| JP 2017082276 A, 18.05.2017 | |||

| JP 2011132427 A, 07.07.2011 | |||

| WO 2018164185 A1, 13.09.2018 | |||

| JP 57192220 A, 26.11.1982 | |||

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2458183C1 |

| ОБРАБАТЫВАЮЩИЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛА, ИМЕЮЩЕГО ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ | 2016 |

|

RU2689353C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛОВ | 2002 |

|

RU2265645C2 |

| ЖИДКОСТИ ДЛЯ ПРОКАТКИ | 2010 |

|

RU2536468C2 |

| НЕ СОДЕРЖАЩИЙ ХРОМ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2556101C2 |

Авторы

Даты

2023-03-13—Публикация

2020-04-28—Подача