ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам, предназначенным для упаковочных машин, и к упаковочным машинам.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

В упаковочных машинах продукты пакуются в упаковки, содержащие швы. Для некоторых из этих пищевых продуктов требуется упаковка с герметичными швами, и любой недовыполненный или ненадлежащий шов негативно влияет на сохранность продукта. С целью проверки качества швов упаковки обычно проводят испытания упаковок. Для испытания упаковок обычно применяют механические способы, которые в общем включают механическое надавливание на упаковку и определение ожидаемого отклика по мере повышения механического давления, оказываемого на упаковку, и сопротивления упаковки сжатию. В других известных системах применяют вакуум для вытеснения газов из упаковки через любой ненадлежащий шов. Также существуют системы, объединяющие оба способа, или другие системы, применяющие системы оптической проверки, например, с целью установления качества швов.

Упомянутые системы проверки выполняют испытание сразу после того, как упаковки вышли из упаковочной машины. В дополнение к требованиям большего пространства в упаковочном цехе и тщательного обслуживания, эти системы определяют ненадлежащие швы спустя некоторое время после создания упаковок, что приводит к большому количеству отбраковки упаковок при определении ненадлежащего шва в анализируемой упаковке, и это иногда также требует создания средств связи между упаковочной машиной и системами проверки с целью передачи сообщения об определении ненадлежащего шва и приостановки производства.

В документе WO2017191465A2 раскрыто устройство для определения протечек в емкостях. В связи с этим, упаковки изготавливают с возможностью индивидуального прохождения через область определения. В области определения по меньшей мере один валик надавливает на упаковку, оказывая на нее механическое давление, по мере перемещения указанной упаковки, так что, если имеется ненадлежащий шов, газ, находящийся в упаковке, в конечном итоге вытекает из указанной упаковки. Устройство содержит средство для создания втягивающего действия относительно воздуха в указанной области определения и для установления того, происходит ли изменение концентрации диоксида углерода в воздухе, втянутом из указанной области определения, устанавливая, что имеются протечки в упаковке, в зависимости от указанного установления.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является предоставление способа, предназначенного для упаковочной машины, и упаковочной машины, как определено в формуле изобретения.

Первый аспект настоящего изобретения относится к способу, предназначенному для упаковочной машины, в которой продукты упаковывают в упаковки, созданные из пленки.

Способ включает следующие этапы:

- продольное шовное соединение вместе двух продольных концов пленки, при этом в результате указанного шовного соединения получают пленочный рукав, содержащий продольный шов,

- выполнение операции поперечных шовного соединения и разрезания в отношении рабочей области пленочного рукава, во время которой в указанной рабочей области создают поперечный разрез и поперечный шов на каждой стороне поперечного разреза, при этом в результате операции поперечных шовного соединения и разрезания получают пленочный рукав, запечатанный в поперечном направлении на одном конце при помощи поперечного шва, образованного выше по потоку относительно поперечного разреза, и упаковку, отделенную от указанного пленочного рукава посредством поперечного разреза и содержащую поперечный шов, образованный ниже по потоку относительно указанного поперечного разреза, и

- подачу продукта, который должен быть упакован в упаковку, через пленочный рукав.

Согласно способу перед операцией поперечных шовного соединения и разрезания или во время нее запечатывают камеру вокруг области пленочного рукава, содержащей рабочую область, зажимая по меньшей мере одну поперечную зажимную область пленочного рукава выше по потоку относительно рабочей области. После запечатывания камеры пленочный рукав содержит, будучи окруженным указанной камерой, первую проверочную область между рабочей областью и зажимной областью и вторую проверочную область ниже по потоку относительно рабочей области.

Кроме того, согласно способу, когда камера запечатана, понижают давление внутри камеры и определяют по меньшей мере одно свойство газообразной текучей среды, находящейся внутри камеры, внутри первой проверочной области и/или внутри второй проверочной области пленочного рукава, по окончании операции поперечных шовного соединения и разрезания и во время или после понижения давления внутри камеры.

После этого устанавливают, имеется ли протечка текучей среды в любой из проверочных областей пленочного рукава, в зависимости от указанного определения, устанавливая, что по меньшей мере один из швов, размещенных внутри камеры, имеет ненадлежащее качество, при определении протечки.

Свойства газообразной текучей среды (обычно воздуха), заключенной в камере, при нормальных условиях известны, и свойства газообразной текучей среды (воздуха и/или другого газа или смеси газов), содержащейся в пленочном рукаве внутри первой проверочной области и второй проверочной области, при нормальных условиях также известны (например, количество, давление, температура, состав газообразной текучей среды, концентрация газов в указанной текучей среде). Свойства указанных газообразных текучих сред, например, свойства как текучей среды, заключенной в камере, так и текучей среды, содержащейся в пленочном рукаве, во время понижения давления внутри камеры при нормальных условиях, если отсутствует протечка текучей среды в любой из проверочных областей, также известны. Тем самым, при помощи способа в соответствии с настоящим изобретением возможно установить, был ли любой из швов, размещенных внутри указанной камеры, образован ненадлежащим образом, по окончании операции поперечных шовного соединения и разрезания, поскольку понижение давления в камере приводит к протечке текучей среды, находящейся внутри по меньшей мере одной из проверочных областей, через любой шов, который может быть ненадлежащим, что было бы замечено при определении свойств текучей среды, находящейся внутри камеры и/или в любой из проверочных областей, после применения понижения давления или во время указанного понижения.

Таким образом, посредством понижения давления в камере и определения свойств текучей среды, как описано, можно несложным образом установить во время или после указанного понижения давления, являются ли все швы, размещенные внутри камеры, надлежащими, или наоборот по меньшей мере один из них таковым не является. При установлении наличия протечки делают вывод о том, что по меньшей мере один из указанных швов является низкокачественным швом, в связи с тем, что он не является воздухонепроницаемым, тогда как при определении отсутствия какой-либо протечки устанавливают, что указанные швы являются высококачественными швами.

Предложенный способ также позволяет определять качество указанных швов в самой упаковочной машине, тем самым уменьшая требуемое пространство (позволяя обойтись без отдельной от упаковочной машины установки или машины для указанного определения), что позволяет при необходимости проверять качество получаемых швов в каждом упаковочном цикле машины с целью индивидуальной проверки каждой упаковки. Это в том числе приводит к уменьшению времени, затрачиваемого на проверку качества швов и тщательный контроль всего производства упаковок при необходимости.

Второй аспект настоящего изобретения относится к упаковочной машине для создания упаковок из непрерывной пленки.

Упаковочная машина содержит:

- устройство подвода пленки, приспособленное для подачи пленки,

- приспособление для продольного шовного соединения, приспособленное для продольного шовного соединения вместе двух продольных концов пленки с получением формы рукава, при этом создают пленочный рукав с продольным швом, и

- приспособление для поперечных шовного соединения и разрезания, размещенное ниже по потоку относительно приспособления для продольного шовного соединения и формовочного приспособления, приспособленное для поперечных шовного соединения и разрезания пленочного рукава в рабочей области указанного пленочного рукава, при этом в указанной рабочей области создают поперечный разрез и поперечный шов на каждой стороне поперечного разреза и получают упаковку ниже по потоку относительно поперечного разреза после приведения в действие приспособления для поперечных шовного соединения и разрезания.

Машина дополнительно содержит:

- герметизирующее приспособление, размещенное ниже по потоку относительно формовочного приспособления и выполненное с возможностью перемещения между рабочим положением, в котором оно разграничивает камеру, запечатанную вокруг области пленочного рукава, содержащей рабочую область, и положением ожидания, при этом приспособление для поперечных шовного соединения и разрезания прикреплено к герметизирующему приспособлению так, что оно заключено в камере, когда указанное герметизирующее приспособление находится в рабочем положении,

- устройство откачивания, приспособленное для понижения давления внутри указанной камеры,

- устройство определения, приспособленное для определения по меньшей мере одного свойства газообразной текучей среды, находящейся в камере или внутри пленочного рукава и/или упаковки или части упаковки, размещенных в указанной камере, и

- устройство управления, находящееся в связи с устройством определения и приспособленное для установления качества швов, находящихся в камере, в зависимости от определения, выполненного указанным устройством определения.

Устройство управления, кроме того, приспособлено для вызова скоординированного приведения в действие герметизирующего приспособления, приспособления для поперечных шовного соединения и разрезания, устройства откачивания и устройства определения. Преимущества, обсужденные в отношении способа, также достигаются и в отношении машины.

Эти и другие преимущества и признаки настоящего изобретения станут очевидными при рассмотрении графических материалов и подробного описания настоящего изобретения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

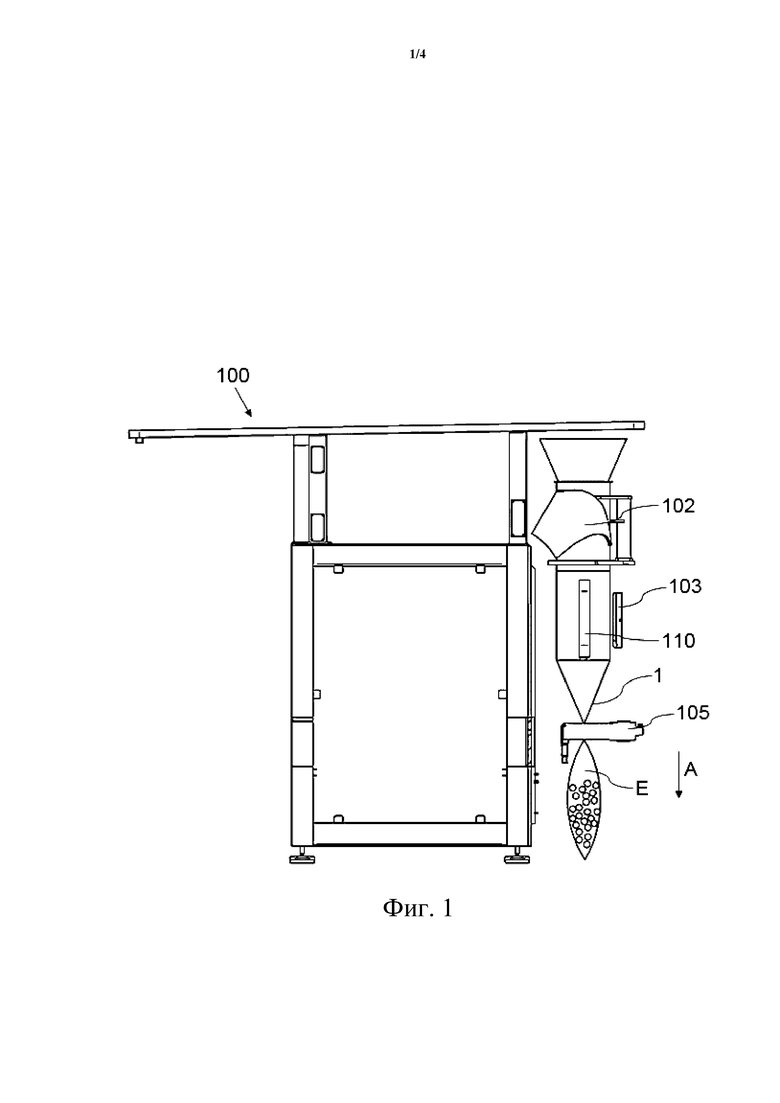

На фиг. 1 показан вариант осуществления упаковочной машины согласно настоящему изобретению.

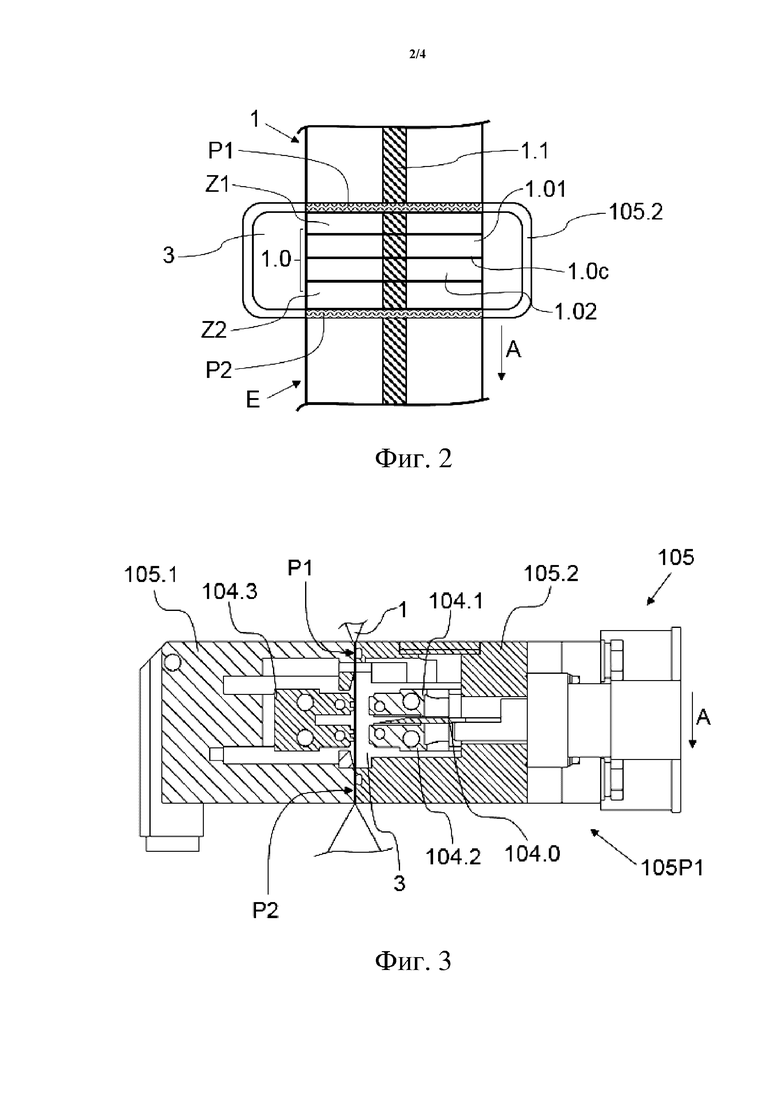

На фиг. 2 схематически показана часть герметизирующего приспособления, разграничивающего камеру вокруг области пленочного рукава, и при этом указанная область пленочного рукава содержит рабочую область (после операции поперечных шовного соединения и разрезания согласно варианту осуществления способа в соответствии с настоящим изобретением).

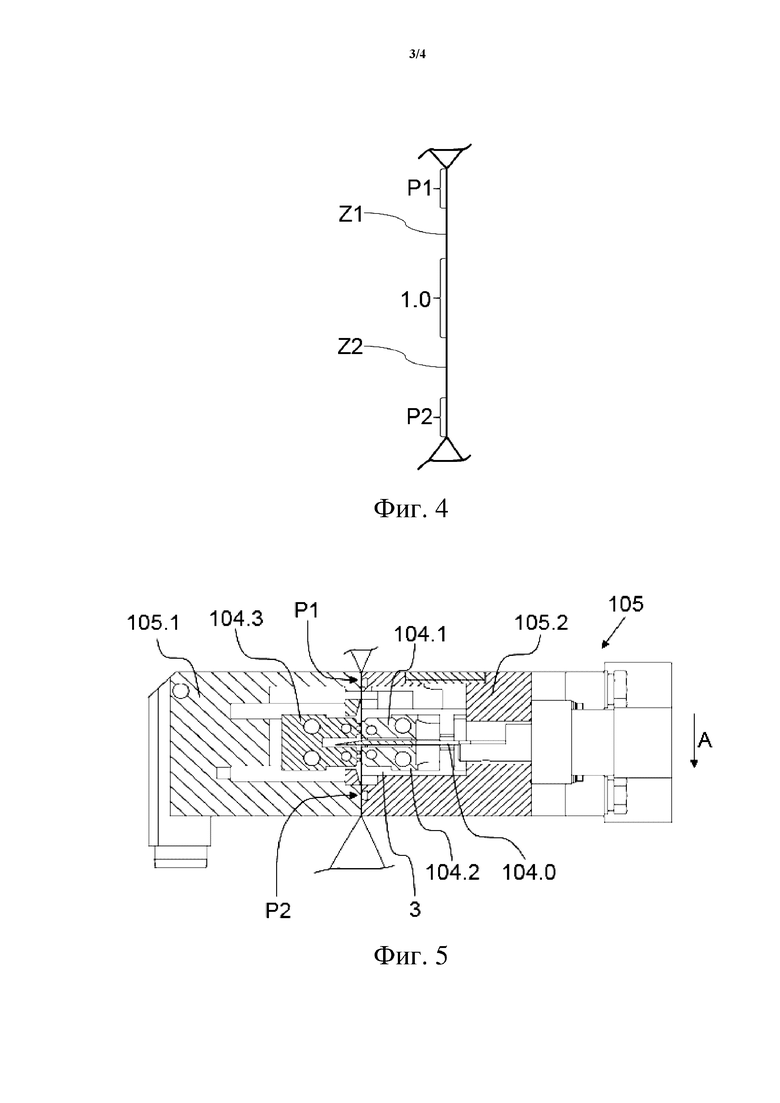

На фиг. 3 показан вид в разрезе приспособления для поперечных шовного соединения и разрезания и герметизирующего приспособления машины по фиг. 1, когда камера запечатана.

На фиг. 4 показана область пленочного рукава, размещенная в запечатанной камере по фиг. 3.

На фиг. 5 показан вид в разрезе приспособления для поперечных шовного соединения и разрезания и герметизирующего приспособления по фиг. 3, когда камера запечатана, и когда инструменты для шовного соединения и разрезания находятся в рабочем состоянии.

На фиг. 6 показан вид в разрезе приспособления для поперечных шовного соединения и разрезания и герметизирующего приспособления по фиг. 3, когда указанное герметизирующее приспособление находится в положении ожидания.

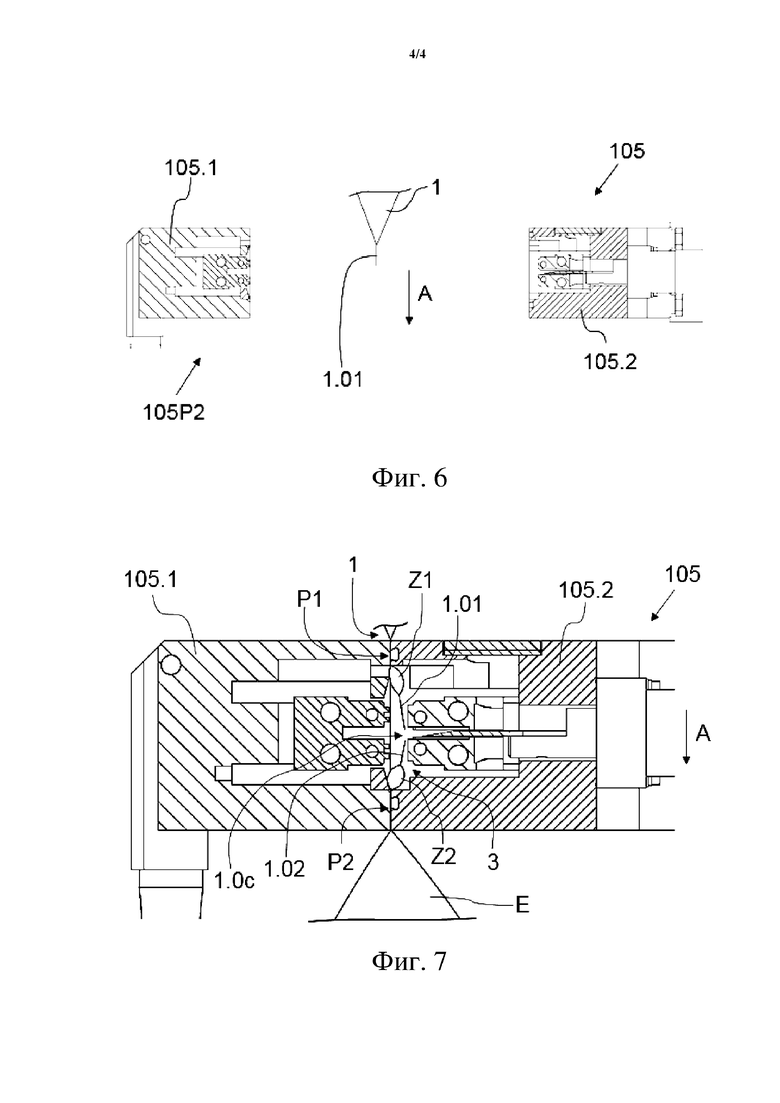

На фиг. 7 показан вид в разрезе приспособления для поперечных шовного соединения и разрезания и герметизирующего приспособления по фиг. 3, когда камера запечатана и во время понижения давления внутри камеры после выполнения операции поперечных шовного соединения и разрезания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Первый аспект настоящего изобретения относится к способу, подходящему для применения в упаковочной машине 100, предпочтительно вертикальной упаковочной машине, такой как показанная в качестве примера на фиг. 1. Хоть на фигуре и показана вертикальная машина 100, способ не ограничен машинами этого типа и также может быть применен в горизонтальных или наклонных машинах.

В машине 100 пленочный рукав 1 создают из непрерывной пленки, придавая указанной пленке форму рукава, например, при помощи формовочного приспособления 102, приспособленного для такой цели и образования продольного шва 1.1 на двух продольных концах указанной пленки с получением формы рукава. Продольный шов 1.1 образуют либо путем складывания указанных концов вместе, либо же путем их прикладывания к формовочному приспособлению 102. По мере подвода пленки происходит продвижение пленочного рукава 1 в направлении A продвижения, и указанное продвижение может быть непрерывным или прерывистым.

Операцию поперечных шовного соединения и разрезания выполняют в данной рабочей области 1.0 пленочного рукава 1, изображенной в качестве примера на фиг. 2, размещенной ниже по потоку относительно приспособления 103 для продольного шовного соединения. Поперечный разрез 1.0c и поперечный шов 1.01 и 1.02 на каждой стороне поперечного разреза 1.0c выполняют в указанной рабочей области 1.0 во время указанной операции поперечных шовного соединения и разрезания. В результате операции поперечных шовного соединения и разрезания получают пленочный рукав 1, запечатанный в поперечном направлении с одного конца при помощи первого поперечного шва 1.01 (поперечного шва 1.01, созданного во время операции поперечных шовного соединения и разрезания выше по потоку относительно поперечного разреза 1.0c), и упаковку E, отделенную от указанного пленочного рукава 1 ниже по потоку относительно поперечного разреза 1.0c, запечатанную с одного конца при помощи поперечного шва 1.02, созданного во время указанной операции поперечных шовного соединения и разрезания ниже по потоку относительно поперечного разреза 1.0c, и запечатанную с другого конца при помощи поперечного шва, соответствующего первому поперечному шву 1.01 пленочного рукава 1, образованному во время предшествующей операции поперечных шовного соединения и разрезания. Отрезок пленочного рукава 1 физически отделяют от остальной части пленочного рукава 1 поперечным разрезом 1.0c, и указанный отделенный отрезок представляет собой упаковку E, которая, разумеется, содержит в дополнение к двум поперечным швам 1.01 и 1.02 продольный шов 1.1. Расстояние между двумя последовательными поперечными разрезами 1.0c, следовательно, равно длине упаковки E, которая должна быть создана.

Продукт, который должен быть упакован, вводят в упаковку E в промежутке между двумя операциями поперечных шовного соединения и разрезания, при этом указанный продукт подают через пленочный рукав 1.

Упаковку E создают в упаковочном цикле. Каждый упаковочный цикл предусматривает операцию поперечных шовного соединения и разрезания, и в упаковочном цикле создают упаковку E и поперечный шов 1.01, при помощи которого запечатывают пленочный рукав 1, и который служит запечатывающим средством для одного конца упаковки E, которую создают в следующем упаковочном цикле. Кроме того, каждый упаковочный цикл может быть осуществлен с применением пленочного рукава 1, непрерывно перемещаемого в направлении А продвижения, или с применением указанного пленочного рукава 1, перемещаемого прерывисто в направлении А продвижения. В этом последнем случае продвижение пленочного рукава 1 прерывают для выполнения операции поперечных разрезания и шовного соединения и возобновляют после выполнения указанной операции вплоть до следующего прерывания (которое происходит при перемещении пленочного рукава 1 на длину, равную длине упаковки E, которая должна быть создана в следующем упаковочном цикле) для создания новой упаковки E.

Согласно способу перед операцией поперечных шовного соединения и разрезания или во время нее запечатывают камеру 3 вокруг области пленочного рукава 1, содержащей рабочую область 1.0, зажимая по меньшей мере одну поперечную зажимную область P1 пленочного рукава 1 выше по потоку относительно рабочей области 1.0, как показано на фиг. 2 и фиг. 3. Камеру 3 создают под указанной зажимной областью P1. Когда камера 3 запечатана, пленочный рукав 1 содержит, будучи окруженным указанной камерой 3, первую проверочную область Z1 между рабочей областью 1.0 и зажимной областью P1 и вторую проверочную область Z2 ниже по потоку относительно рабочей области 1.0, как изображено на фиг. 2 и фиг. 4.

Когда камера 3 запечатана, давление внутри камеры 3 понижают путем откачивания газа, заключенного внутри камеры 3, и определяют по меньшей мере одно свойство газообразной текучей среды, находящейся внутри камеры 3, внутри первой проверочной области Z1 и/или внутри второй проверочной области Z2, по окончании операции поперечных шовного соединения и разрезания и во время или после понижения давления внутри камеры 3. Кроме того, устанавливают, имеется ли протечка текучей среды в любой из проверочных областей Z1 и Z2, в зависимости от указанного определения и устанавливают, что по меньшей мере один из швов, размещенных внутри камеры 3, (поперечных швов 1.01 и 1.02 и по меньшей мере части продольного шва 1.1) имеет ненадлежащее качество, при определении протечки. В случае если никакая протечка не определяется, устанавливают, что указанные швы являются надлежащими.

Наличие протечки устанавливают на основе одного из следующих вариантов:

- определения наличия или концентрации данного газа в камере 3, при этом указанный данный газ представляет собой газ, находящийся внутри пленочного рукава 1 и в упаковке E, полученных после соответствующей операции поперечных шовного соединения и разрезания, устанавливая, что имеется протечка, при определении наличия указанного газа (для случая, в котором указанный газ не должен находиться в камере 3 при нормальных условиях), если в момент определения определяют концентрацию указанного газа, превышающую предварительно установленное значение для указанного момента, или если определенная концентрация указанного газа отклоняется от предварительно установленной стандартной динамики изменения во время понижения давления в камере 3;

- определения давления или количества газообразной текучей среды, находящейся в камере 3, устанавливая, что имеется протечка, если в момент определения определяют давление или количество указанной текучей среды, превышающее предварительно установленное значение для указанного момента, или если определенное давление или определенное количество указанной текучей среды отклоняется от предварительно установленной стандартной динамики изменения во время понижения давления в камере 3;

- определения давления, объема или концентрации газообразной текучей среды, находящейся внутри первой проверочной области Z1 и/или внутри второй проверочной области Z2, устанавливая, что имеется протечка, если в момент определения определяют давление, объем или концентрацию указанной текучей среды, меньшие, чем предварительно установленное значение для указанного момента в анализируемой проверочной области Z1 или Z2, или если определенное давление, определенный объем или определенная концентрация указанной текучей среды в анализируемой проверочной области Z1 или Z2 отклоняются от предварительно установленной стандартной динамики изменения во время понижения давления в камере 3; и

- любой комбинации предыдущих вариантов.

В некоторых вариантах осуществления способа механическое давление прикладывают к по меньшей мере одной проверочной области Z1 и Z2, когда камера 3 запечатана, во время определения по меньшей мере одного свойства газообразной текучей среды, находящейся внутри камеры 3, внутри первой проверочной области Z1 и/или внутри второй проверочной области Z2. Следовательно, давление газообразной текучей среды, находящейся внутри проверочной области Z1 или Z2, на которую надавливают, повышается, и протечка указанной текучей среды становится весьма вероятной в случае наличия дефектного шва, что позволяет гарантировать более надежное определение качества указанных швов.

В некоторых вариантах осуществления приложение этого механического давления дополнительно помогает установить наличие протечки по меньшей мере на основе определения давления или объема текучей среды, находящейся внутри проверочной области Z1 и/или Z2, к которой прилагают указанное механическое давление. В этих случаях с целью определения давления или объема газообразной текучей среды, находящейся внутри указанной проверочной области Z1 и/или Z2, на соответствующую проверочную область Z1 и/или Z2 механически надавливают с внешней стороны пленочного рукава 1 или упаковки E с предварительно установленной силой и устанавливают сжатие или вытеснение текучей среды внутри указанной проверочной области Z1 и/или Z2. Механическое давление на соответствующую проверочную область Z1 и/или Z2 может быть осуществлено посредством перемещения щупа, надавливающего на указанную проверочную область Z1 или Z2, и с целью установления наличия протечки определяют объем и/или динамику изменения объема указанной проверочной области Z1 или Z2; определяют давление газообразной текучей среды, размещенной внутри указанной проверочной области Z1 или Z2; или определяют динамику изменения давления газообразной текучей среды внутри указанной проверочной области Z1 или Z2, при этом наличие протечки устанавливают, если давление или объем указанной газообразной текучей среды отличается от предварительно установленного значения или если динамика его изменения отличается от предварительно установленного стандарта во время понижения давления в камере 3. Для каждой проверочной области Z1 и Z2 предпочтительно используют один щуп, следовательно, возможно установление того, в какой проверочной области Z1 и/или Z2 происходит протечка, так что также возможно изъятие только упаковки E или только части пленочного рукава 1, когда устанавливают, что любой из швов имеет ненадлежащее качество.

Способ может быть применен для упаковки с модифицированной атмосферой или без нее.

В тех сферах применения упаковки с модифицированной атмосферой с целью установления наличия протечки на основе определения наличия или концентрации данного газа в камере 3 указанный данный газ представляет собой газ, находящийся внутри пленочного рукава 1 и в упаковке E, полученных после соответствующей операции поперечных шовного соединения и разрезания, при этом указанное определение выполняют при помощи датчика, такого как химический датчик, оптический химический датчик или оптический датчик, например, заключенного в камере 3, когда указанная камера 3 запечатана.

В сферах применения упаковки с модифицированной атмосферой или без нее с целью установления наличия протечки на основе определения давления или количества текучей среды, находящейся в камере 3, указанное определение выполняют посредством определения давления внутри камеры 3 при помощи, например, датчика давления, или посредством определения потока, откачиваемого из камеры 3 во время понижения давления посредством, например, расходомера.

В сферах применения упаковки с модифицированной атмосферой с целью определения концентрации газообразной текучей среды, находящейся внутри по меньшей мере одной из проверочных областей Z1 и Z2, датчик, например, оптический или оптический химический датчик, помещают напротив указанной проверочной области Z1 или Z2 с целью определения концентрации данного газа, находящегося в указанной проверочной области Z1 или Z2.

Когда камера 3 запечатана, в некоторых вариантах осуществления в отношении пленочного рукава 1, кроме того, осуществляют дополнительную операцию зажатия в дополнительной поперечной зажимной области P2 ниже по потоку относительно рабочей области 1.0. В других вариантах осуществления камера 3 запечатана так, что вся часть пленочного рукава 1, расположенная ниже по потоку относительно рабочей области 1.0, заключена в указанной камере 3, т. е. вся упаковка E заключена внутри камеры 3.

В некоторых вариантах осуществления, кроме того, определяют непрерывность продольного шва 1.1 пленочного рукава 1 предпочтительно выше по потоку относительно зажимной области P1 указанного пленочного рукава 1, устанавливая, что продольный шов 1.1 имеет ненадлежащее качество, в случае определения отсутствия непрерывности. Например, с этой целью могут быть применены инфракрасная камера или ультразвуковой детектор, обращенные к указанному продольному шву 1.1.

Второй аспект настоящего изобретения относится к упаковочной машине 100 для создания упаковок E из непрерывной пленки, приспособленной для поддержки способа согласно первому аспекту настоящего изобретения.

Машина 100 содержит устройство подвода пленки (не изображено на графических материалах), приспособленное для подачи непрерывной пленки. Пленка смотана в рулон, и устройство подвода пленки подходит для ее разматывания и ее подачи, например, на формовочное приспособление 102, приспособленное для придания пленке формы рукава. Формовочное приспособление 102 содержит, например, узлоподобную область, которая принимает пленку и заставляет указанную пленку окружать формовочное приспособление 102 таким образом, что пленке придают форму рукава.

Машина 100 дополнительно содержит продвигающее устройство 110 для выполнения перемещения пленки в форме рукава в направлении А продвижения, которое является вертикальным направлением в случае вертикальной машины 100, и приспособление 103 для продольного шовного соединения, приспособленное для продольного шовного соединения вместе двух продольных концов пленки с получением формы рукава, при этом в результате получают указанное шовное соединение пленочного рукава 1 с продольным швом 1.1.

Создание пленочного рукава 1 представляет собой первый этап создания требуемой упаковки E. Машина 100 дополнительно содержит приспособление для поперечных шовного соединения и разрезания, размещенное ниже по потоку относительно приспособления 103 для продольного шовного соединения (и относительно формовочного приспособления 102, если имеется), приспособленное для поперечных шовного соединения и разрезания пленочного рукава 1 в рабочей области 1.0 указанного пленочного рукава 1, при этом в указанной рабочей области 1.0 создают поперечный разрез 1.0c и поперечный шов 1.01 и 1.02 на каждой стороне поперечного разреза 1.0c. После приведения в действие приспособления для поперечных шовного соединения и разрезания упаковку E получают ниже по потоку относительно поперечного разреза 1.0c, и при этом пленочный рукав 1, который запечатан (посредством поперечного шва 1.01), получают выше по потоку относительно указанного поперечного разреза 1.0c. Упаковка E запечатана при помощи продольного шва 1.1 и запечатана с двух концов при помощи поперечного шва 1.02, созданного во время указанного приведения в действие и при помощи поперечного шва 1.01, созданного во время предыдущего приведения в действие приспособления для поперечных шовного соединения и разрезания. Продукт, который должен быть упакован в упаковку E, вводят в пленочный рукав 1 между двумя последовательными приведениями в действие приспособления для поперечных шовного соединения и разрезания с применением средств, приспособленных для такой цели. Машина 100 тем самым приспособлена для упаковки продуктов в упаковки E.

Приспособление для поперечных шовного соединения и разрезания содержит инструмент 104.0 для разрезания, предназначенный для выполнения поперечного разреза 1.0c, и соответствующие инструменты 104.1 и 104.2 для шовного соединения, предназначенные для образования каждого из поперечных швов 1.01 и 1.02, как показано на фиг. 3. Два инструмента 104.1 и 104.2 для шовного соединения предпочтительно двигаются заодно друг с другом.

Приспособление для поперечных шовного соединения и разрезания разделено на две обращенные друг к другу части, между которыми пленочный рукав 1 перемещается в направлении А продвижения. Для выполнения соответствующего приведения в действие по меньшей мере одна из указанных частей перемещается относительно другой, соответствующая область пленочного рукава 1 зажата между указанными двумя частями, как показано на фиг. 5, на которой показаны приведение в действие инструментов 104.1 и 104.2 для шовного соединения и приведение в действие инструмента 104.0 для разрезания. Каждый инструмент 104.1 и 104.2 для шовного соединения предпочтительно содержит соответствующую опору, так что указанный инструмент 104.1 и 104.2 для шовного соединения прижимает соответствующую область пленочного рукава 1 к соответствующей ей опоре для образования шва. Обе опоры предпочтительно принадлежат одному и тому же опорному элементу 104.3.

Предложенная машина 100, кроме того, приспособлена для установления того, имеются или нет протечки в пленочном рукаве 1 и/или упаковке E, и для установления качества по меньшей мере одного из швов, находящихся в камере 3, (поперечных швов 1.01 и 1.02 и по меньшей мере части продольного шва 1.1) в зависимости от указанного определения.

С этой целью машина 100 дополнительно содержит герметизирующее приспособление 105, размещенное ниже по потоку относительно приспособления 103 для продольного шовного соединения (и относительно формовочного приспособления 102, если имеется) и выполненное с возможностью перемещения между рабочим положением 105P1, в котором оно разграничивает камеру 3, запечатанную вокруг области пленочного рукава 1, содержащей рабочую область 1.0, и положением 105P2 ожидания, при этом приспособление для поперечных шовного соединения и разрезания прикреплено к герметизирующему приспособлению 105 так, что оно заключено в камере 3, когда указанное герметизирующее приспособление 105 находится в рабочем положении 105P1. Герметизирующее приспособление 105 предпочтительно содержит две части 105.1 и 105.2, обращенные друг к другу, между которыми пленочный рукав 1 перемещается в направлении А продвижения. С целью запечатывания камеры 3 по меньшей мере одна из указанных частей перемещается к другой части (предпочтительно перемещаются обе части 105.1 и 105.2), покидая область пленочного рукава 1 между указанными двумя частями 105.1 и 105.2. Указанные части 105.1 и 105.2 приспособлены для разграничения пространства, когда герметизирующее приспособление 105 находится в рабочем положении 105P1 (камера 3), при этом они могут дополнительно содержать стык для гарантии герметичного запечатывания камеры 3. Герметизирующее приспособление 105 может тем самым находиться в по меньшей мере двух положениях: рабочем положении 105P1, в котором камера 3 запечатана, и положении 105Р2 ожидания, в котором камера 3 не разграничена (см. фиг. 6). Каждая часть 105.1 и 105.2 определяет внутреннюю полость, и, когда герметизирующее приспособление 105 находится в рабочем положении 105P1, обе полости находятся в сообщении друг с другом и определяют камеру 3.

Приспособление для поперечных шовного соединения и разрезания прикреплено к герметизирующему приспособлению 105 так, что инструмент 104.0 для разрезания и инструменты 104.1 и 104.2 для шовного соединения указанного приспособления для поперечных шовного соединения и разрезания размещены в камере 3, когда указанная камера 3 запечатана. Указанные инструменты 104.0, 104.1 и 104.2 прикреплены к герметизирующему приспособлению 105 с возможностью перемещения в поперечном направлении относительно направления А продвижения (с целью перемещения дальше от пленочного рукава 1 и ближе к нему). Каждая из двух обращенных друг к другу частей приспособления для поперечных шовного соединения и разрезания предпочтительно прикреплена с возможностью перемещения к соответствующей части 105.1 и 105.2 герметизирующего приспособления 105.

Машина 100 дополнительно содержит устройство откачивания, не изображенное на графических материалах, которое находится в сообщении по текучей среде с камерой 3, когда указанная камера 3 запечатана. С этой целью устройство откачивания находится в сообщении по текучей среде с полостью, определенной по меньшей мере одной из частей 105.1 или 105.2 герметизирующего приспособления 105. Устройство откачивания приспособлено для понижения давления в камере 3 посредством указанного сообщения по текучей среде. В некоторых вариантах осуществления устройство откачивания содержит вакуумный насос или схожее устройство для откачивания газа, находящегося внутри камеры 3, тогда как в других вариантах осуществления оно может содержать инжектор для инжекции воздуха в трубопровод, посредством которого осуществляется сообщение с соответствующей полостью, настолько близко к указанной полости, насколько это возможно, так что он создает отрицательное давление в указанной точке инжекции (следовательно, в полости), при этом обеспечивается втягивание текучей среды, находящейся в области, где было создано отрицательное давление (эффект Вентури), и тем самым откачивается газ, находящийся внутри камеры 3.

При понижении давления внутри камеры 3 газообразная текучая среда, находящаяся в пленочном рукаве 1, в упаковке E или в части упаковки E, размещенных в указанной камере 3, между зажимными областями P1 и P2, увеличивается в объеме, как показано в качестве примера на фиг. 7 (где изображено втягивание после операции поперечных шовного соединения и разрезания), так что, если любой из швов, находящихся в камере 3, образован ненадлежащим образом, указанное понижение давления в камере 3 приведет к протечке указанной текучей среды в камеру 3, и образуется протечка.

Машина 100 дополнительно содержит устройство определения, не изображенное на графических материалах, приспособленное для определения по меньшей мере одного свойства газообразной текучей среды, находящейся в камере 3 или внутри пленочного рукава 1 и/или упаковки E или части упаковки E, размещенных в указанной камере 3, и устройство управления, не изображенное на графических материалах, находящееся в связи с устройством определения и приспособленное для установления качества швов, находящихся в камере, в зависимости от определения, выполненного указанным устройством определения. В зависимости от указанного определения устройство управления способно устанавливать, имеются ли протечки, изнутри упаковки E и/или пленочного рукава 1, следовательно, способно устанавливать, является или нет качество указанных швов надлежащим: если имеются протечки, качество ненадлежащее, при этом качество является надлежащим, если устанавливают, что протечки отсутствуют.

Устройство управления, кроме того, приспособлено для вызова скоординированного приведения в действие приспособления для поперечных шовного соединения и разрезания, герметизирующего приспособления, устройства откачивания и устройства определения, при этом машина 100 тем самым приспособлена для поддержки и осуществления способа согласно первому аспекту настоящего изобретения.

Устройство определения предпочтительно размещено в одной из частей 105.1 или 105.2 герметизирующего приспособления 105 (в полости, определенной указанной частью 105.1 или 105.2). Устройство определения содержит по меньшей мере один датчик, и при этом тип датчика зависит от требуемого определения (устройство определения может содержать, например, оптические датчики, оптические химические датчики, химические датчики, датчики давления или расходомеры). В случае если устройство определения содержит несколько датчиков, они могут быть прикреплены с возможностью замены к любой части 105.1 и 105.2, при этом единственным требованием, которое должно быть соблюдено, является то, что они должны быть заключены в камере 3 или они должны находиться в сообщении по текучей среде с камерой 3 (в зависимости от типа датчика), при создании или запечатывании указанной камеры 3.

Устройство определения может, следовательно, содержать, например, по меньшей мере один датчик, приспособленный для определения наличия или концентрации данного газа в камере 3, при этом устройство управления в этом случае приспособлено для установления того, что по меньшей мере один из соответствующих швов имеет ненадлежащее качество, при определении наличия указанного газа, если в момент определения определяют концентрацию указанного газа, превышающую предварительно установленное значение для указанного момента, или если определенная концентрация указанного газа отклоняется от предварительно установленной стандартной динамики изменения; и/или по меньшей мере один датчик, приспособленный для определения давления или количества газообразной текучей среды, находящейся в камере 3, при этом устройство 108 управления в этом случае приспособлено для установления того, что по меньшей мере один из соответствующих швов имеет ненадлежащее качество, если определенное давление или определенное количество газообразной текучей среды отличается от предварительно установленного порогового значения или если динамика изменения давления или количества газообразной текучей среды, находящейся в камере 3, отклоняется от предварительно установленной стандартной динамики изменения.

Герметизирующее приспособление 105 может иметь длину в направлении А продвижения, которая больше, чем длина создаваемых упаковок E, так что, когда камера 3 создана или запечатана, упаковка E заключена в указанной камере 3, и осуществляют проверку качества всех швов указанной упаковки E. Альтернативно герметизирующее приспособление 105 может иметь длину в направлении А продвижения, которая меньше, чем длина создаваемых упаковок E, как изображено на графических материалах, так что после соответствующей операции поперечных шовного соединения и разрезания упаковка E частично заключена в указанной камере 3, при этом весь продукт упаковки E предпочтительно размещен ниже по потоку относительно камеры 3.

В некоторых вариантах осуществления машина 100 дополнительно содержит устройство определения, не изображенное на графических материалах, обращенное к формовочному приспособлению 102 и размещенное ниже по потоку относительно приспособления 103 для продольного шовного соединения в направлении А продвижения (и относительно формовочного приспособления 102, если имеется), приспособленное для определения непрерывности продольного шва 1.1 пленочного рукава 1 и находящееся в связи с устройством управления, при этом указанное устройство управления приспособлено для установления того, является или нет продольный шов 1.1 надлежащим, в зависимости от указанного определения. Устройство определения может содержать, например, инфракрасную камеру или ультразвуковой детектор.

В некоторых вариантах осуществления машина 100 содержит прилагающий давление элемент, не изображенный на графических материалах, прикрепленный к герметизирующему приспособлению 105 и обращенный к пленочному рукаву 1. Прилагающий давление элемент приспособлен для приложения механического давления к пленочному рукаву 1 и/или к упаковке E или части упаковки E, размещенным в камере 3, так что он повышает давление газообразной текучей среды, находящейся внутри пленочного рукава 1 и/или упаковки E или части упаковки E, находящихся в камере 3, и способствует протечке указанной текучей среды в камеру 3, если шов является дефектным. Прилагающий давление элемент может представлять собой щуп, например, такой как описанный в отношении первого аспекта настоящего изобретения.

В некоторых вариантах осуществления устройство определения приспособлено для определения давления, оказываемого прилагающим давление элементом, и/или перемещения прилагающего давление элемента при придавливании к области пленочного рукава 1 и/или упаковки E, находящихся в камере 3, на которую он воздействует, как описано в отношении первого аспекта настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА ДЛЯ УПАКОВКИ ПРОДУКТОВ В УСЛОВИЯХ МОДИФИЦИРОВАННОЙ АТМОСФЕРЫ | 2020 |

|

RU2796858C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕУГОЛЬНЫХ УПАКОВОЧНЫХ ПАКЕТОВ | 2010 |

|

RU2544625C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПЕЧАТАННЫХ УПАКОВОК, СОДЕРЖАЩИХ ТЕКУЧИЙ ПИЩЕВОЙ ПРОДУКТ, И УПАКОВОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ТАКОГО СПОСОБА | 2007 |

|

RU2445244C2 |

| ГОРИЗОНТАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2021 |

|

RU2825028C2 |

| ЗАПЕЧАТЫВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ ДЛЯ УПАКОВОЧНОЙ МАШИНЫ | 2020 |

|

RU2799754C2 |

| Клиновидная упаковка (варианты), а также упаковочный блок, содержащий множество таких упаковок | 2019 |

|

RU2820166C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТБОРА ГАЗА ИЗ УПАКОВКИ | 2015 |

|

RU2656360C1 |

| ПИЩЕВОЙ ПРОДУКТ ИЗ ТЕСТА С НАЧИНКОЙ В ПЛЕНКЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2594878C1 |

| УСТРОЙСТВО И СПОСОБ ОБЕЗГАЖИВАНИЯ УПАКОВОК | 2016 |

|

RU2725384C1 |

| УСТРОЙСТВО И СПОСОБ ОБЕЗГАЖИВАНИЯ УПАКОВОК | 2016 |

|

RU2697271C1 |

Изобретение относится к пищевой промышленности. Предложен способ и упаковочная машина для создания упаковок из непрерывной пленки. Согласно способу, в том числе, проверяют качество швов, образованных при создании упаковок из пленки. Камеру запечатывают вокруг области пленочного рукава, содержащей рабочую область, при этом в указанной рабочей области создают поперечный разрез и поперечный шов на каждой стороне поперечного разреза. Для проверки понижают давление в камере, определяют свойство текучей среды, находящейся в камере или в части рукава, находящейся в камере, и в зависимости от указанного определения устанавливают качество по меньшей мере одного из швов, находящихся в камере. Изобретение обеспечивает высокую эффективность в процессе использования. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Способ для упаковки пищевых продуктов в упаковки, созданные из пленки, с использованием упаковочной машины, в которой пищевые продукты упаковывают в упаковки (Е), созданные из пленки, при этом способ включает следующие этапы:

- продольное шовное соединение вместе двух продольных концов пленки, при этом в результате указанного шовного соединения получают пленочный рукав (1) с продольным швом (1.1),

- выполнение операции поперечных шовного соединения и разрезания в отношении рабочей области (1.0) пленочного рукава (1), во время которой в указанной рабочей области (1.0) создают поперечный разрез (1.0с) и поперечный шов (1.01, 1.02) на каждой стороне поперечного разреза (1.0с), при этом в результате операции поперечных шовного соединения и разрезания получают пленочный рукав (1), запечатанный в поперечном направлении на одном конце при помощи поперечного шва (1.01), образованного выше по потоку относительно поперечного разреза (1.0с), и упаковку (Е), отделенную от пленочного рукава (1) посредством поперечного разреза (1.0с), содержащую поперечный шов (1.02), образованный ниже по потоку относительно указанного поперечного разреза (1.0с), и

- подачу пищевого продукта, который должен быть упакован в упаковку (Е), через пленочный рукав (1),

отличающийся тем, что согласно способу перед операцией поперечных шовного соединения и разрезания или во время нее запечатывают камеру (3) вокруг области пленочного рукава (1), содержащей рабочую область (1.0), зажимая по меньшей мере одну поперечную зажимную область (Р1) пленочного рукава (1) выше по потоку относительно рабочей области (1.0), при этом пленочный рукав (1) содержит, будучи окруженным камерой (3), первую проверочную область (Z1) между рабочей областью (1.0) и зажимной областью (P1) и вторую проверочную область (Z2) ниже по потоку относительно рабочей области (1.0), и, когда камера (3) запечатана, понижают давление внутри камеры (3) и определяют по меньшей мере одно свойство газообразной текучей среды, находящейся внутри камеры (3), внутри первой проверочной области (Z1) и/или внутри второй проверочной области (Z2), по окончании операции поперечных шовного соединения и разрезания и во время или после понижения давления внутри камеры (3), устанавливая, имеется ли протечка газообразной текучей среды в любой из проверочных областей (Z1, Z2), в зависимости от указанного определения и устанавливая, что по меньшей мере один из швов (1.01, 1.02, 1.1), размещенных внутри камеры (3), имеет ненадлежащее качество, при определении протечки.

2. Способ по п. 1, отличающийся тем, что наличие протечки устанавливают на основе одного из следующих вариантов:

- определения наличия или концентрации данного газа в камере (3), при этом указанный данный газ представляет собой газ, находящийся внутри пленочного рукава (1) и в упаковке (Е), полученных после соответствующей операции поперечных шовного соединения и разрезания, устанавливая, что имеется протечка, при определении наличия указанного газа, если в момент определения определяют концентрацию указанного газа, превышающую предварительно установленное значение для указанного момента, или если определенная концентрация указанного газа отклоняется от предварительно установленной стандартной динамики изменения во время понижения давления в камере (3);

- определения давления или количества газообразной текучей среды, находящейся в камере (3), устанавливая, что имеется протечка, если в момент определения определяют давление или количество указанной текучей среды, превышающее предварительно установленное значение для указанного момента, или если определенное давление или определенное количество указанной текучей среды отклоняется от предварительно установленной стандартной динамики изменения во время понижения давления в камере (3);

- определения давления, объема или концентрации газообразной текучей среды, находящейся внутри первой проверочной области (Z1) и/или внутри второй проверочной области (Z2), устанавливая, что имеется протечка, если в момент определения определяют давление, объем или концентрацию указанной текучей среды, меньшие, чем предварительно установленное значение для указанного момента в анализируемой проверочной области (Z1, Z2), или если определенное давление, определенный объем или определенная концентрация указанной текучей среды в анализируемой проверочной области (Z1, Z2) отклоняются от предварительно установленной стандартной динамики изменения во время понижения давления в камере (3); и

- любой комбинации предыдущих вариантов.

3. Способ по п. 1 или 2, отличающийся тем, что механическое давление прикладывают к по меньшей мере одной проверочной области (Z1, Z2), когда камера (3) запечатана, во время определения по меньшей мере одного свойства газообразной текучей среды, находящейся внутри камеры (3), внутри первой проверочной области (Z1) и/или внутри второй проверочной области (Z2).

4. Способ по п. 3, отличающийся тем, что наличие протечки устанавливают по меньшей мере на основе определения давления или объема газообразной текучей среды, находящейся внутри проверочной области (Z1, Z2), к которой прилагают механическое давление, и с целью определения давления или объема газообразной текучей среды, находящейся внутри указанной проверочной области (Z1, Z2), на указанную проверочную область (Z1, Z2) механически надавливают с внешней стороны пленочного рукава (1) или упаковки (Е) с предварительно установленной силой и устанавливают сжатие или вытеснение текучей среды в указанной проверочной области (Z1, Z2).

5. Способ по любому из пп. 2-4, отличающийся тем, что наличие протечки устанавливают по меньшей мере на основе определения наличия или концентрации данного газа в камере (3), при этом указанный данный газ представляет собой газ, находящийся внутри пленочного рукава (1) и в упаковке (Е), полученных после операции поперечных шовного соединения и разрезания, и при этом указанное определение выполняют при помощи датчика, заключенного в камере (3), когда указанная камера (3) запечатана.

6. Способ по любому из пп. 2-4, отличающийся тем, что наличие протечки устанавливают по меньшей мере на основе определения давления или количества газообразной текучей среды, находящейся в камере (3), и при этом указанное определение выполняют посредством определения давления внутри камеры (3) или посредством определения потока, откачиваемого из камеры (3) во время понижения давления.

7. Способ по любому из пп. 1-6, отличающийся тем, что, когда камера (3) запечатана, осуществляют дополнительную операцию зажатия в дополнительной поперечной зажимной области (Р2) ниже по потоку относительно рабочей области (1.0).

8. Способ по любому из пп. 1-7, отличающийся тем, что определяют непрерывность продольного шва (1.1) пленочного рукава (1) выше по потоку относительно камеры (3), при этом в случае определения отсутствия непрерывности устанавливают, что продольный шов (1.1) имеет ненадлежащее качество.

9. Упаковочная машина для реализации способа по пп. 1-8, содержащая:

- устройство подвода пленки, приспособленное для подачи пленки,

- приспособление (103) для продольного шовного соединения, приспособленное для продольного шовного соединения вместе двух продольных концов пленки с получением формы рукава, при этом в результате указанного шовного соединения создают пленочный рукав (1) с продольным швом (1.1), и

- приспособление для поперечных шовного соединения и разрезания, размещенное ниже по потоку относительно приспособления (103) для продольного шовного соединения и приспособленное для поперечных шовного соединения и разрезания пленочного рукава (1) в рабочей области (1.0) указанного пленочного рукава (1), при этом в указанной рабочей области (1.0) создают поперечный разрез (1.0с) и поперечный шов (1.01, 1.02) на каждой стороне поперечного разреза (1.0с) и получают упаковку (Е) ниже по потоку относительно поперечного разреза (1.0с) после приведения в действие приспособления для поперечных шовного соединения и разрезания,

отличающаяся тем, что машина (100) дополнительно содержит:

- герметизирующее приспособление (105), размещенное ниже по потоку относительно приспособления (103) для продольного шовного соединения и выполненное с возможностью перемещения между рабочим положением (105Р1), в котором оно разграничивает камеру (3), запечатанную вокруг области пленочного рукава (1), содержащей рабочую область (1.0), и положением (105Р2) ожидания, при этом приспособление для поперечных шовного соединения и разрезания прикреплено к герметизирующему приспособлению (105) так, что оно заключено в камере (3), когда указанное герметизирующее приспособление (105) находится в рабочем положении (105Р1),

- устройство откачивания, приспособленное для понижения давления внутри указанной камеры (3),

- устройство определения, приспособленное для определения по меньшей мере одного свойства газообразной текучей среды, находящейся в камере (3) или внутри пленочного рукава (1) и/или упаковки (Е) или части упаковки (Е), размещенных в указанной камере (3), и

- устройство управления, находящееся в связи с устройством (107) определения и приспособленное для установления качества швов (1.01, 1.02, 1.1), находящихся в камере (3), в зависимости от определения, выполненного указанным устройством определения,

при этом устройство управления, кроме того, приспособлено для вызова скоординированного приведения в действие герметизирующего приспособления (105), приспособления для поперечных шовного соединения и разрезания, устройства откачивания и устройства определения.

10. Машина по п. 9, отличающаяся тем, что устройство определения содержит по меньшей мере один датчик, приспособленный для определения наличия или концентрации данного газа в герметичной камере (3), при этом устройство управления приспособлено для установления того, что по меньшей мере один из соответствующих швов имеет ненадлежащее качество, при определении наличия указанного газа, если в момент определения определяют концентрацию указанного газа, превышающую предварительно установленное значение для указанного момента, или если определенная концентрация указанного газа отклоняется от предварительно установленной стандартной динамики изменения; и/или по меньшей мере один датчик, приспособленный для определения давления или количества газообразной текучей среды, находящейся в герметичной камере (3), при этом устройство управления приспособлено для установления того, что по меньшей мере один из соответствующих швов имеет ненадлежащее качество, если определенное давление или определенное количество газообразной текучей среды отличается от предварительно установленного порогового значения или если динамика изменения давления или количества газообразной текучей среды, находящейся в герметичной камере (3), отклоняется от предварительно установленной стандартной динамики изменения.

11. Машина по п. 9 или 10, отличающаяся тем, что герметизирующее приспособление (105) содержит две части (105.1, 105.2), обращенные друг к другу и обращенные к пленочному рукаву (1), между которыми указанный пленочный рукав (1) перемещается в направлении (А) продвижения, при этом по меньшей мере одна из указанных частей (105.1, 105.2) приспособлена для перемещения к другой части (105.1, 105.2) с целью создания или запечатывания камеры (3) в рабочем положении (105Р1), при этом каждая часть (105.1, 105.2) герметизирующего приспособления (105) определяет внутреннюю полость, так что, когда герметизирующее приспособление (105) находится в рабочем положении (105Р1), обе полости находятся в сообщении друг с другом и определяют камеру (3).

12. Машина по п. 11, отличающаяся тем, что устройство определения содержит по меньшей мере один датчик, прикрепленный к одной из частей (105.1, 105.2) герметизирующего приспособления (105) и заключенный в полости, определенной указанной частью (105.1, 105.2), или находящийся в сообщении по текучей среде с указанной полостью.

13. Машина по любому из пп. 9-12, отличающаяся тем, что содержит прилагающий давление элемент, прикрепленный к герметизирующему приспособлению (105) и обращенный к пленочному рукаву (1), при этом прилагающий давление элемент приспособлен для надавливания на по меньшей мере одну область пленочного рукава (1) и/или упаковки (Е), находящихся в камере (3), когда указанная камера (3) запечатана.

14. Машина по п. 13, отличающаяся тем, что устройство определения приспособлено для определения давления, оказываемого прилагающим давление элементом, и/или перемещения прилагающего давление элемента при придавливании к области пленочного рукава (1) и/или упаковки (Е), находящихся в камере (3), на которую он воздействует.

15. Машина по любому из пп. 9-14, отличающаяся тем, что герметизирующее приспособление (105) имеет длину в направлении (А) продвижения, которая меньше, чем длина создаваемых упаковок (Е), так что, когда герметичная камера (3) создана или запечатана, упаковка (Е) частично заключена в указанной герметичной камере (3).

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

| УПАКОВКА ДЛЯ МАРИНОВАНИЯ ПО ТРЕБОВАНИЮ | 2012 |

|

RU2549099C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОЙ ЕМКОСТИ | 2009 |

|

RU2491164C2 |

| Устройство для упаковывания сыпучих продуктов в пакеты из термопластичного материала | 1991 |

|

SU1824351A1 |

| Стыковое соединение навесных и несущих конструкций здания | 1986 |

|

SU1357518A1 |

Авторы

Даты

2023-03-14—Публикация

2019-07-02—Подача