ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к запечатывающему приспособлению для упаковочных машин.

УРОВЕНЬ ТЕХНИКИ

В упаковочной машине продукт, который должен быть упакован, обычно оборачивают в пакет, созданный из пленочного рукава. Пленочный рукав как правило создают из пленки, которой придают трубчатую форму. Пленочный рукав закрывают на одном конце и продукт, который должен быть упакован, вводят в него. После расположения продукта таким образом на рукаве делают надрез для физического отделения части пленочного рукава, содержащей продукт (конечный пакет или контейнер), от остального пленочного рукава, и на каждой стороне надреза делают шовное соединение для закрытия пакета на другом конце и, более того, для получения пленочного рукава, который закрыт на одном конце. Этот процесс повторяют с каждым контейнером, который должен быть получен.

Упаковочная машина обычно содержит запечатывающее приспособление для выполнения описанных операций по разрезанию и запечатыванию. В патенте EP3115302A1 раскрыто запечатывающее приспособление для упаковочной машины с этой функцией. Запечатывающее приспособление содержит инструмент для разрезания (в этом случае лезвие) для выполнения соответствующего разреза и инструмент для запечатывания для создания соответствующих шовных соединений (одно на каждой стороне разреза). Инструмент для разрезания перемещают относительно инструмента для запечатывания посредством связанного привода для выполнения соответствующего разреза.

В патенте WO 2017093486 A1 раскрыто запечатывающее приспособление для упаковочной машины, содержащее инструмент для запечатывания с двумя рабочими элементами с рабочими поверхностями, обращенными друг к другу так, что в неактивном положении они позволяют упаковочному материалу проходить между собой в направлении движения вперед. Рабочие поверхности выполнены с возможностью взаимодействия друг с другом в активном положении и, при упомянутом взаимодействии, поперечного разрезания упомянутого упаковочного материала и поперечного шовного соединения по меньшей мере первой части упаковочного материала со второй частью упомянутого упаковочного материала, причем поперечный разрез находится между шовными соединениями. Первый рабочий элемент содержит режущую кромку, которая прижимает материал для запечатывания к стенке второго рабочего элемента, тем самым выполняя разрез, и режущую кромку определяют между двумя поверхностями для запечатывания. Следовательно, так как конфигурация самих рабочих элементов позволяет запечатывать и разрезать пленку, необходимость иметь элемент для разрезания и элемент для запечатывания, способные перемещаться независимо, устранена.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является предоставление запечатывающего приспособления для упаковочной машины, как описано в формуле изобретения.

Запечатывающее приспособление содержит инструмент для запечатывания, который можно перемещать между неактивным положением и положением запечатывания. Инструмент для запечатывания содержит два рабочих элемента, каждый с соответствующей рабочей поверхностью, причем обе рабочих поверхности обращены друг к другу, и упомянутый инструмент выполнен с возможностью смены положения с помощью движения по меньшей мере одного из рабочих элементов относительно другого рабочего элемента.

Рабочие элементы выполнены с возможностью позволять упаковочному материалу проходить между ними в направлении движения вперед, когда инструмент для запечатывания находится в неактивном положении, и поперечного шовного соединения по меньшей мере первой части упаковочного материала со второй частью упомянутого упаковочного материала, когда инструмент для запечатывания находится в положении запечатывания, причем рабочие поверхности обоих рабочих элементов выполнены с возможностью взаимодействия друг с другом для выполнения поперечного шовного соединения.

Кроме того, инструмент для запечатывания выполнен так, что рабочие поверхности обоих рабочих элементов удерживают между собой соответствующую часть упаковочного материала для выполнения поперечного шовного соединения с упомянутым взаимодействием, и, кроме того, упомянутые рабочие поверхности также взаимодействуют друг с другом во время смены положения упомянутого инструмента для запечатывания в положение запечатывания, и выполнения поперечного разреза упомянутого упаковочного материала во время упомянутой смены, с упомянутым взаимодействием.

Каждая рабочая поверхность содержит первую поверхность для запечатывания и вторую поверхность для запечатывания, которые распределены в направлении движения вперед, причем соответствующие поверхности для запечатывания каждой рабочей поверхности расположены одна поверх другой в шахматном порядке так, что первые поверхности для запечатывания обеих рабочих поверхностей дополняют друг друга, и вторые поверхности для запечатывания обеих рабочих поверхностей дополняют друг друга.

Кроме того, каждая рабочая поверхность содержит кромку, определенную между ее двумя поверхностями для запечатывания, причем одна из кромок расположена ниже по потоку в направлении движения вперед относительно другой кромки, и упомянутые кромки выполнены с возможностью взаимодействия друг с другом во время смены положения инструмента для запечатывания в положение запечатывания и поперечного разрезания упаковочного материала с упомянутым взаимодействием во время упомянутой смены. Следовательно, разрез, созданный упомянутыми кромками, не вызван столкновением обеих кромок друг с другом и упомянутый разрез не приводит к износу упомянутых кромок. Следовательно, срок службы рабочих элементов не меняется, несмотря на включение функции разрезания, или по меньшей мере увеличивается относительно предыдущего уровня техники, в котором износ элементов, связанных с созданием разреза, более выражен.

Следовательно, рабочие поверхности обоих рабочих элементов выполнены с возможностью взаимодействия друг с другом, не только когда инструмент для запечатывания находится в положении запечатывания, но также во время смены положения инструмента для запечатывания, поперечно разрезая упомянутый упаковочный материал во время упомянутой смены, с упомянутым взаимодействием и в результате кромок.

Тем самым получено приспособление, в котором запечатывание и поперечное разрезание упаковочного материала достигнуто посредством фактической конфигурации инструмента для запечатывания, который, кроме того, также выполняет роль инструмента для разрезания, что позволяет использовать требуемую технологию запечатывания и не ограничено ультразвуковой технологией как, например, в известном уровне техники. Например, при необходимости может быть использована технология запечатывания термосваркой, которая позволяет получить более простое, более экономичное приспособление, которым легче управлять и обслуживать.

Кроме того, так как фактическую смену положения инструмента для запечатывания используют для выполнения соответствующего разреза, операции по разрезанию и запечатыванию могут быть выполнены быстрее, чем в известном уровне техники, по причине фактической конфигурации рабочих элементов упомянутого инструмента для запечатывания, где скорость соответствующего процесса упаковывания может быть увеличена, и в то же время устраняется использование приводов для выполнения дополнительных перемещений для создания разреза (например перемещение лезвий).

Эти и другие преимущества и признаки настоящего изобретения станут очевидными при рассмотрении графических материалов и подробного описания настоящего изобретения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

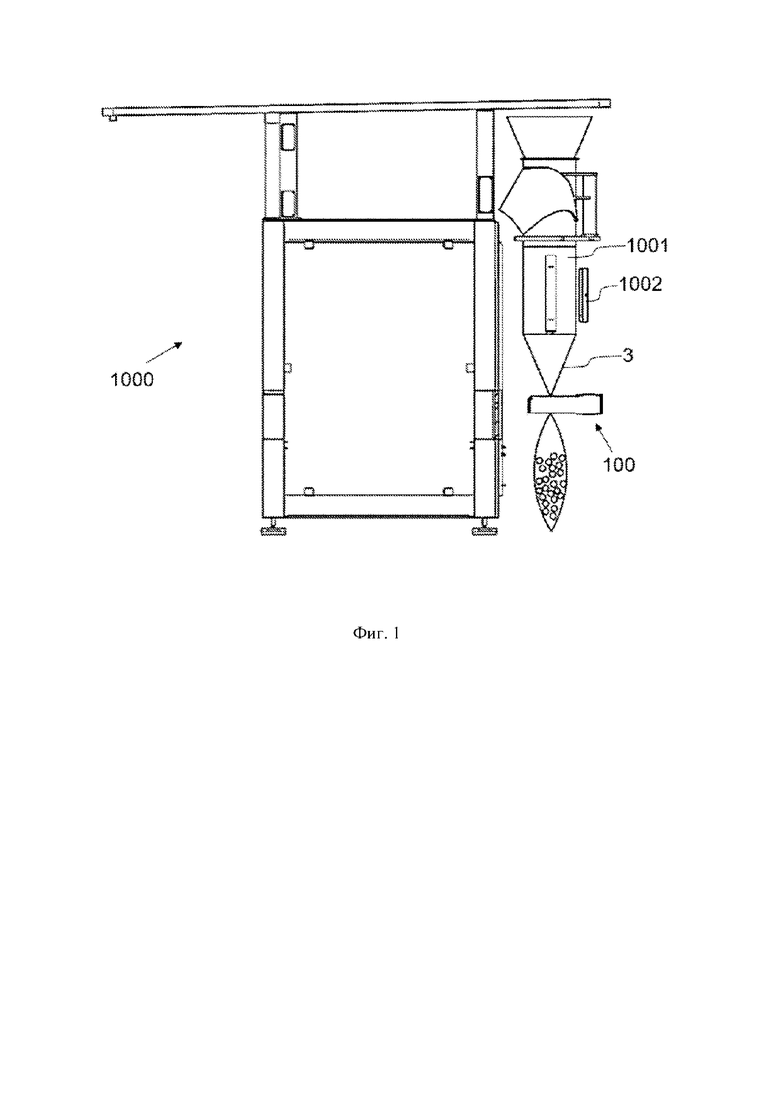

На фиг. 1 показана упаковочная машина, с вариантом осуществления запечатывающего приспособления изобретения.

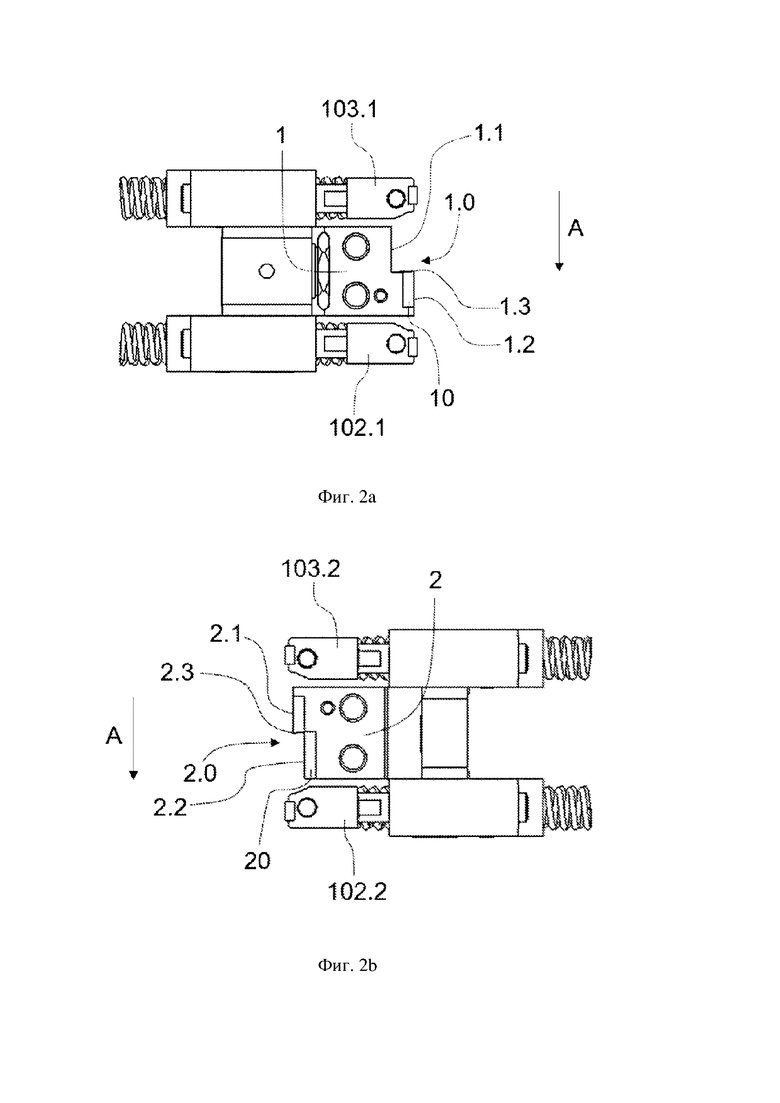

На фиг. 2a показан в боковом направлении первый рабочий элемент запечатывающего приспособления по фиг. 1.

На фиг. 2b показан в боковом направлении второй рабочий элемент запечатывающего приспособления по фиг. 1.

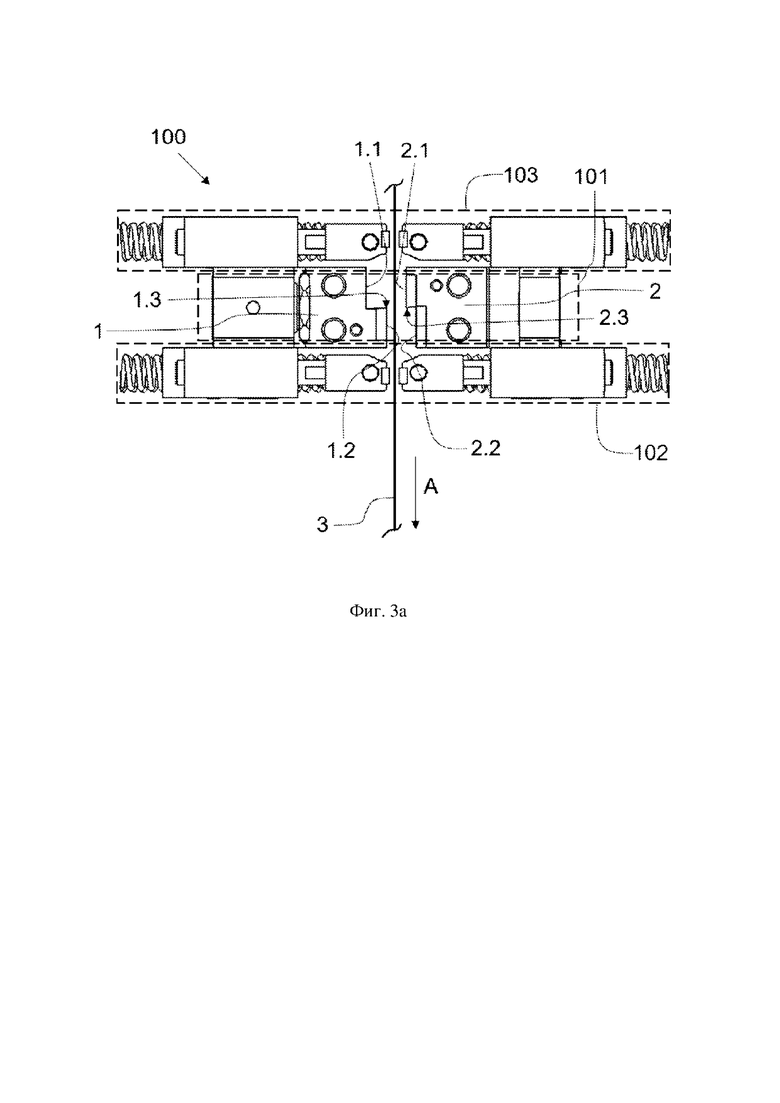

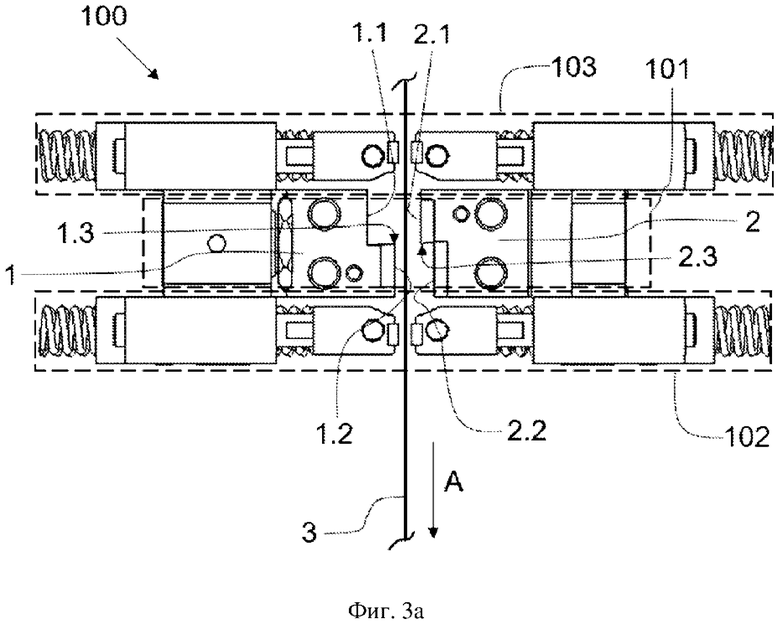

На фиг. 3a показан вид сбоку запечатывающего приспособления по фиг. 1, в неактивном положении, с упаковочным материалом между рабочими элементами упомянутого запечатывающего приспособления.

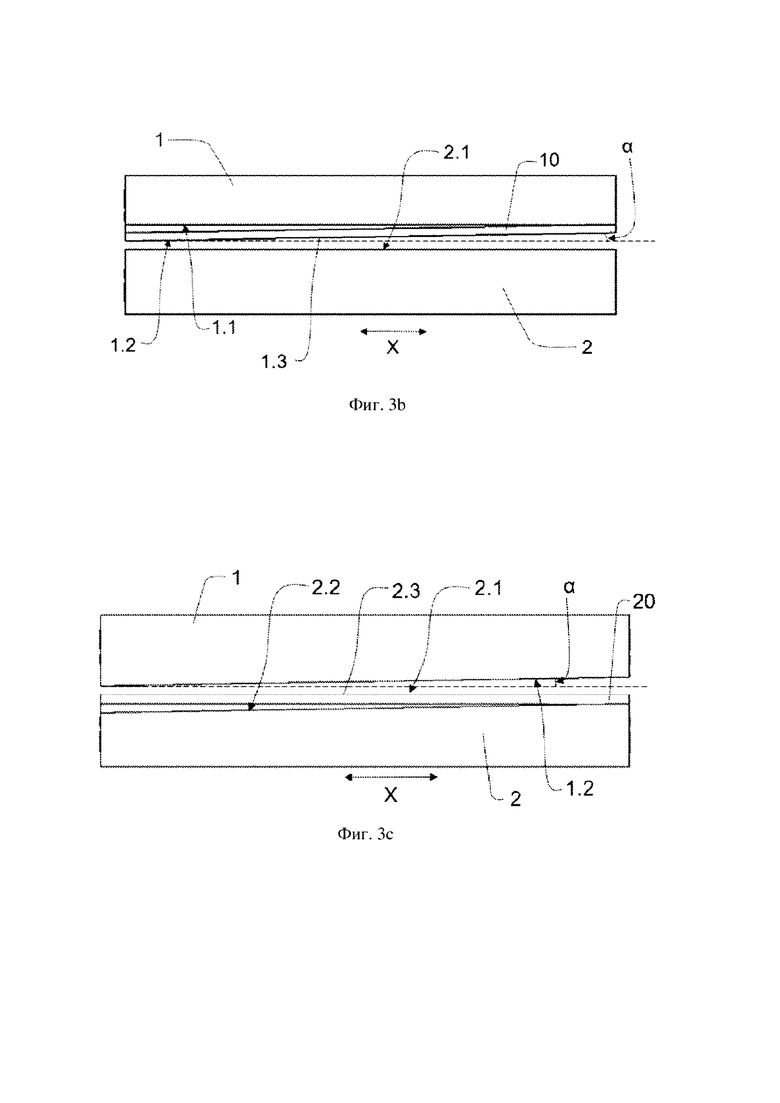

На фиг. 3b показан вид сверху рабочих элементов запечатывающего приспособления по фиг. 3a.

На фиг. 3c показан вид снизу рабочих элементов запечатывающего приспособления по фиг. 3a.

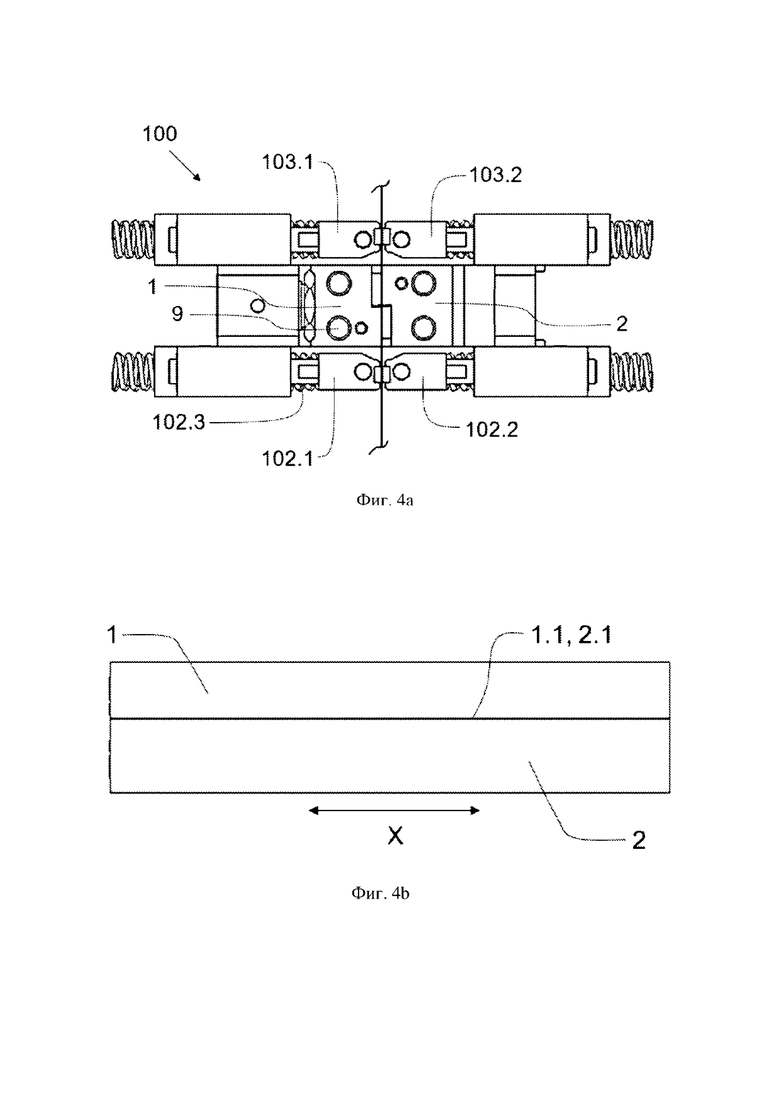

На фиг. 4a показан вид сбоку запечатывающего приспособления по фиг. 1 в положении запечатывания, с упаковочным материалом между рабочими элементами упомянутого запечатывающего приспособления.

На фиг. 4b показан вид сверху рабочих элементов запечатывающего приспособления по фиг. 4a.

На фиг. 4c показан вид снизу рабочих элементов запечатывающего приспособления по фиг. 4a.

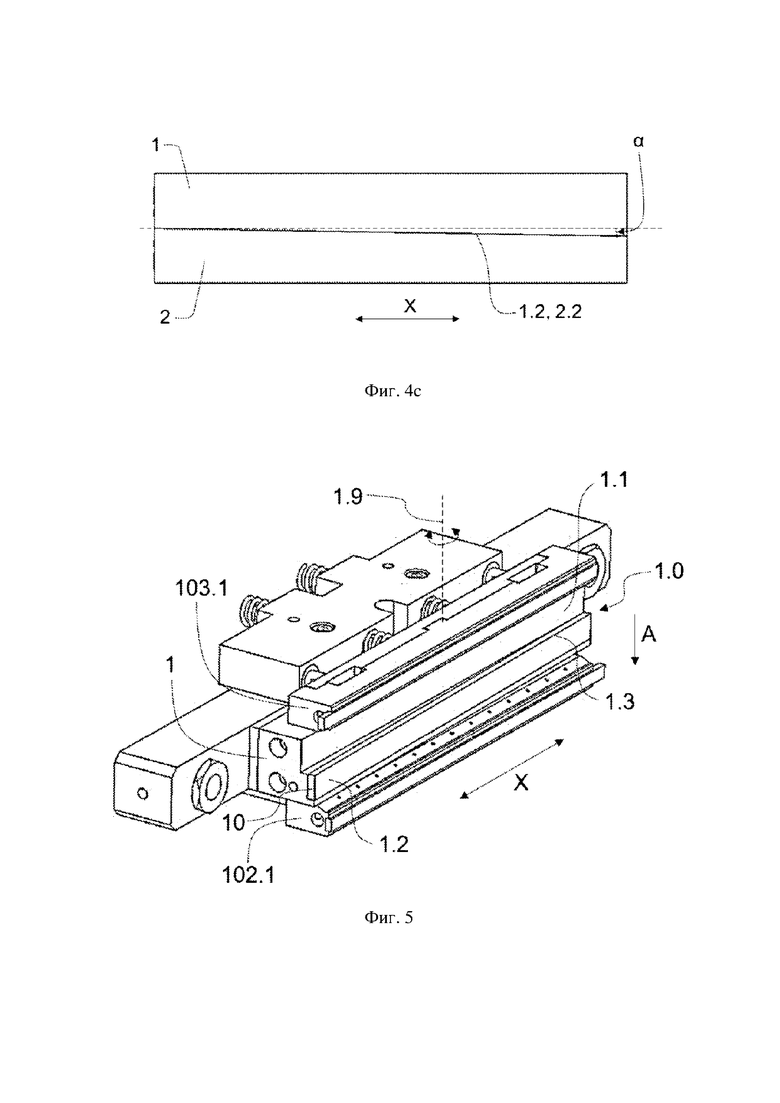

На фиг. 5 показан вид в перспективе первого рабочего элемента запечатывающего приспособления по фиг. 3a.

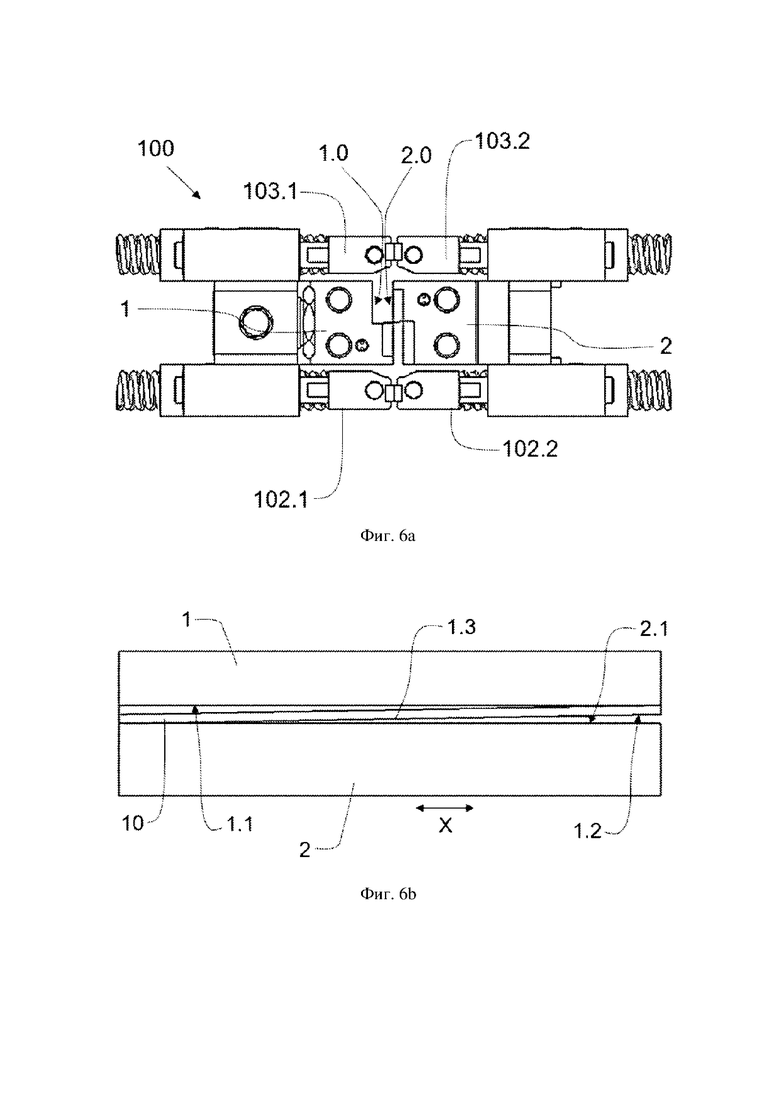

На фиг. 6a показан вид сбоку запечатывающего приспособления по фиг. 1 в первом перекрывающем положении.

На фиг. 6b показан вид сверху рабочих элементов запечатывающего приспособления по фиг. 6a.

На фиг. 6c показан вид снизу рабочих элементов запечатывающего приспособления по фиг. 6a.

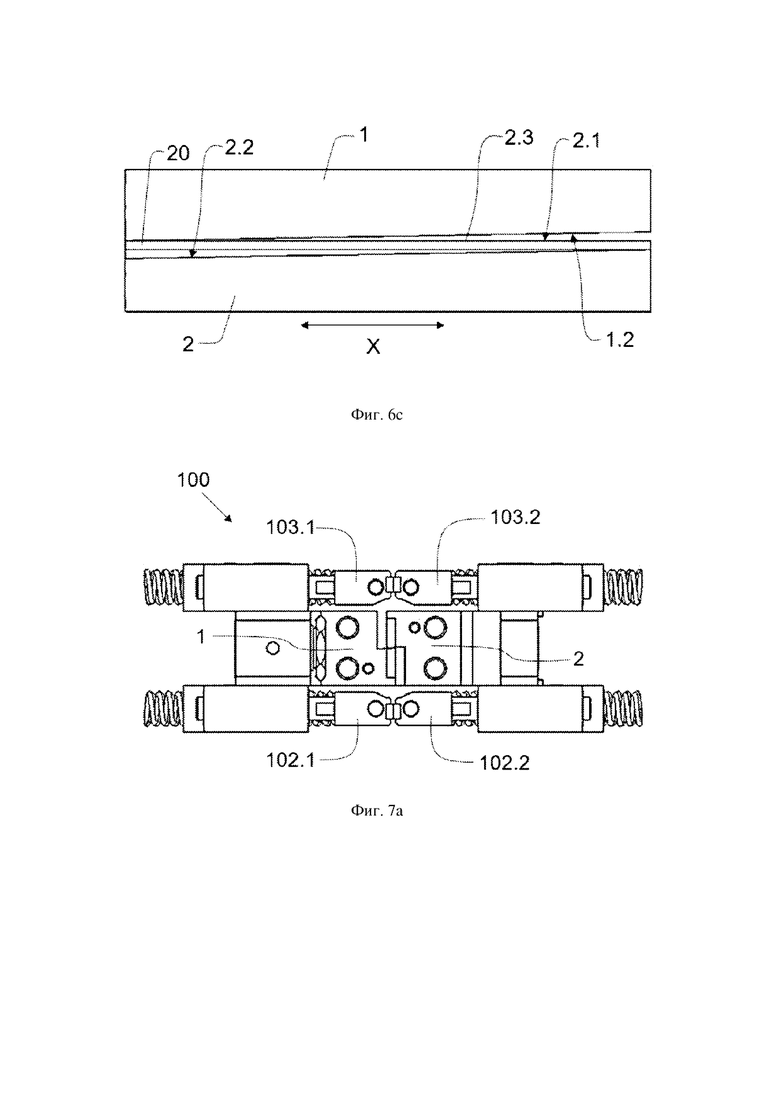

На фиг. 7a показан вид сбоку запечатывающего приспособления по фиг. 1 во втором перекрывающем положении.

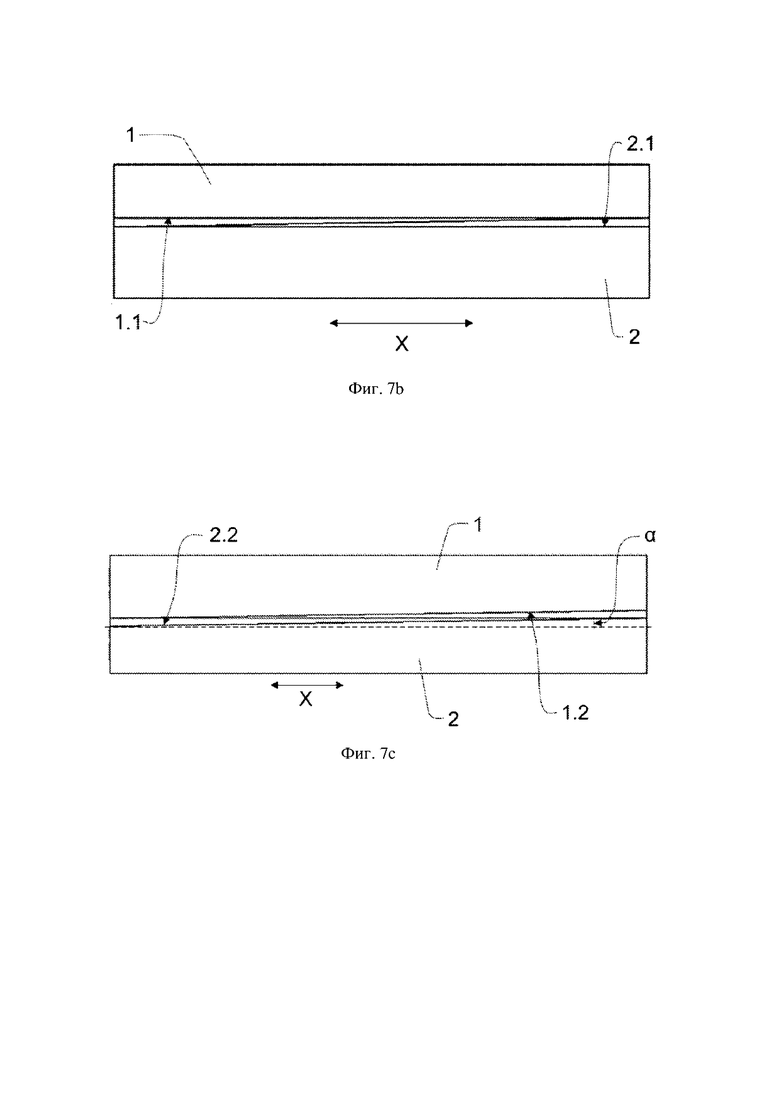

На фиг. 7b показан вид сверху рабочих элементов запечатывающего приспособления по фиг. 7a.

На фиг. 7c показан вид снизу рабочих элементов запечатывающего приспособления по фиг. 7a.

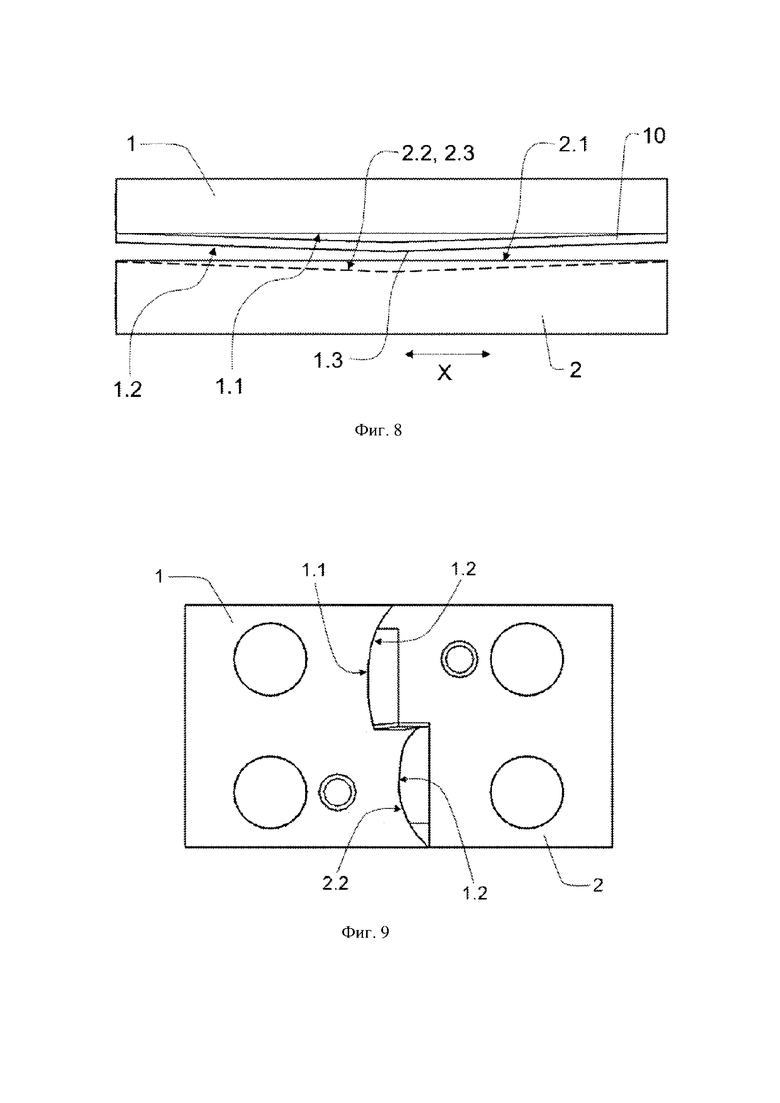

На фиг. 8 показан вид сверху рабочих элементов другого варианта осуществления запечатывающего приспособления изобретения.

На фиг. 9 показаны в боковом направлении рабочие элементы другого варианта осуществления запечатывающего приспособления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Запечатывающее приспособление 100 изобретения подходит для упаковочной машины 1000, такой как машина, показанная в качестве примера на фиг. 1. Пленочный рукав создается в машине 1000 из непрерывной пленки за счет придания трубчатой формы упомянутой пленке с использованием формовочного инструмента 1001, выполненного, например, для такой цели, и продольного шовного соединения двух продольных концов упомянутой трубчатой пленки. Продольное шовное соединение выполняют за счет удерживания упомянутых концов напротив друг друга, или напротив формовочного инструмента 1001 посредством устройства 1002 для продольного шовного соединения. По мере подвода пленки пленочный рукав приводят в движение вперед в направлении А движения вперед и упомянутое перемещение вперед может быть непрерывным, или прерывистым.

Запечатывающее приспособление 100 содержит инструмент 101 для запечатывания, а инструмент 101 для запечатывания содержит два рабочих элемента 1 и 2, отображенные посредством примера, соответственно, на фиг. 2a и 2b. Каждый из упомянутых рабочих элементов 1 и 2 содержит соответствующую рабочую поверхность 1.0 и 2.0, и обе рабочие поверхности обращены друг к другу.

Инструмент 101 можно перемещать между неактивным положением (фиг. 3a, 3b и 3c) и положением запечатывания (фиг. 4a, 4b и 4c), и запечатывающее приспособление 100 содержит привод (не изображен на графических материалах) для изменения положения инструмента 101 для запечатывания, и по меньшей мере один блок управления (не изображен на графических материалах), который находится в связи с упомянутым приводом и выполнен с возможностью управления приведением в движение привода.

Рабочие элементы 1 и 2 выполнены с возможностью позволять упаковочному материалу 3 проходить между ними (предпочтительно пленочный рукав, такой как тот, который описан выше) в направлении А перемещения вперед, когда инструмент 101 для запечатывания находится в неактивном положении, причем рабочие элементы тем самым находятся на расстоянии в этой ситуации и выполнены с возможностью взаимодействия друг с другом, и, с упомянутым взаимодействием, поперечного шовного соединения по меньшей мере первой части упаковочного материала 3 (часть, обращенная к первому рабочему элементу 1) со второй частью упомянутого упаковочного материала 3 (часть, обращенная ко второму рабочему элементу 2), когда инструмент 101 для запечатывания находится в положении запечатывания.

В контексте изобретения поперечное шовное соединение должно истолковываться как соединение в направлении X поперек направления А перемещения вперед, что более четко показано на фиг. 5.

Инструмент 101 для запечатывания выполнен с возможностью изменения положения перемещением по меньшей мере одного из рабочих элементов 1 и 2 относительно другого рабочего элемента 1 и 2, хотя в предпочтительном варианте осуществления перемещаются оба рабочих элемента 1 и 2 (при наличии привода для перемещения каждого элемента, причем оба привода синхронизированы, или при наличии одного и того же привода для перемещения обоих рабочих элементов 1 и 2).

Рабочие поверхности 1.0 и 2.0 обоих рабочих элементов 1 и 2 выполнены с возможностью взаимодействия с инструментом 101 для запечатывания в положении запечатывания, как показано, например, на фиг. 4a, для выполнения поперечного шовного соединения.

Инструмент 101 для запечатывания выполнен так, что рабочие поверхности 1.0 и 2.0 обоих рабочих элементов 1 и 2 удерживают между собой по меньшей мере поверхность упаковочного материала 3, содержащего первую часть и вторую часть, когда упомянутый инструмент 101 для запечатывания находится в положении запечатывания так, что упомянутые рабочие поверхности 1.0 и 2.0 контактируют с упомянутым упаковочным материалом 3. Следовательно, упомянутое шовное соединение может быть выполнено с использованием тепла, если по меньшей мере одна из упомянутых рабочих поверхностей 1.0 и 2.0 нагрета.

В вариантах осуществления, в которых шовное соединение выполняют с использованием тепла, инструмент 101 для запечатывания содержит по меньшей мере одно нагревательное устройство, не изображенное на графических материалах, для нагрева по меньшей мере одной из двух рабочих поверхностей 1.0 и 2.0 инструмента 101 для запечатывания. Нагревательное устройство выполнено с возможностью нагревания по меньшей мере одной из первых поверхностей 1.1 и 2.1 для запечатывания рабочих поверхностей 1.0 и 2.0 и по меньшей мере одной из вторых поверхностей 1.2 и 2.2 для запечатывания рабочих поверхностей 1.0 и 2.0, причем упомянутое устройство тем самым выполнено с возможностью нагревания по меньшей мере одной из первых поверхностей 1.1 и 2.1 для запечатывания, отвечающей за выполнение поперечного шовного соединения в первой части упаковочного материала 3, и по меньшей мере одной из вторых поверхностей 1.2 и 2.2 для запечатывания, отвечающей за выполнение поперечного шовного соединения во второй части упаковочного материала 3. В некоторых вариантах осуществления инструмент 101 для запечатывания может содержать нагревательное устройство для каждой поверхности 1.1, 1.2, 2.1 и 2.2 для запечатывания, которая должна быть нагрета. Предпочтительно нагревательное устройство содержит множество резисторов и каждый элемент для запечатывания 1 и 2 содержит множество отверстий 9 для размещения резисторов (одно размещение 9 на резистор).

Рабочие поверхности 1.0 и 2.0 обоих рабочих элементов 1 и 2 выполнены с возможностью также дополнительно взаимодействовать друг с другом во время смены положения инструмента 101 для запечатывания в положение запечатывания и выполнять поперечное разрезание упомянутого упаковочного материала 3 во время упомянутой смены, с упомянутым дополнительным взаимодействием. Следовательно, когда инструмент 101 для запечатывания достигает положения запечатывания, упаковочный материал 3 уже будет разрезан самим инструментом 101 для запечатывания во время смены его положения (с дополнительным взаимодействием), и в положении запечатывания единственная функция, которую должен выполнять инструмент 101 для запечатывания, заключается в запечатывании упаковочного материала 3. Поперечный разрез физически разделяет упаковочный материал 3 на две части, первая часть выше по потоку и вторая часть ниже по потоку относительно разреза в направлении А перемещения вперед.

В контексте изобретения поперечный разрез должен истолковываться как разрез в направлении X поперек направления А перемещения вперед.

Каждая рабочая поверхность 1.0 и 2.0 содержит первую поверхность 1.1 и 2.1 для запечатывания и вторую поверхность 1.2 и 2.2 для запечатывания, которые распределены в направлении А перемещения вперед и двух поперечных шовных соединений в поперечно разрезанном упаковочном материале 3: одно шовное соединение в первой части и другое шовное соединение во второй части. Соответствующие поверхности 1.1 и 1.2 и 2.1 и 2.2 для запечатывания каждой рабочей поверхности 1.0 и 2.0 расположены одна поверх другой в шахматном порядке так, что первые поверхности 1.1 и 2.1 для запечатывания обоих рабочих элементов 1 и 2 дополняют друг друга, а вторые поверхности 1.2 и 2.2 для запечатывания обоих рабочих элементов 1 и 2 дополняют друг друга. Следовательно, когда инструмент 101 для запечатывания находится в положении запечатывания, упомянутые первые поверхности 1.1 и 2.1 для запечатывания взаимодействуют друг с другом и создают поперечное шовное соединение в первой части уже разрезанного поперек упаковочного материала 3, а упомянутые вторые поверхности 1.2 и 2.2 для запечатывания взаимодействуют друг с другом и создают поперечное шовное соединение во второй части упомянутого уже разрезанного поперек упаковочного материала 3.

Каждая рабочая поверхность 1.0 и 2.0 содержит соответствующую кромку 1.3 и 2.3, определенную между ее двумя соответствующими поверхностями 1.1 и 1.2 и 2.1 и 2.2 для запечатывания, причем упомянутые кромки 1.3 и 2.3 выполнены с возможностью взаимодействия друг с другом, и, с упомянутым взаимодействием, выполнять поперечный разрез упаковочного материала 3 во время смены положения инструмента 101 для запечатывания в положении запечатывания. Шахматная конфигурация рабочих поверхностей 1.0 и 2.0 позволяет выполнять поперечный разрез до поперечных шовных соединений, описанных выше.

В контексте данного изобретения расположение в шахматном порядке между двумя поверхностями для запечатывания должно истолковываться как означающее, с одной стороны, что обе поверхности для запечатывания находятся на разном уровне в направлении А перемещения вперед, и, с другой стороны, что между обеими поверхностями для запечатывания одного и того же элемента создается кромка, проходящая в направлении X, т. e. (и со ссылкой на кромку) в область поверхностей для запечатывания непосредственно выше по потоку и ниже по потоку относительно соответствующей кромки, вдоль направления X, причем расстояние между упомянутой областью поверхности для запечатывания рабочего элемента 1 и 2 и упаковочным материалом 3, расположенным между двумя рабочими элементами 1 и 2, отличается от расстояния между упомянутой областью другой поверхности для запечатывания упомянутого рабочего элемента 1 и 2 и упомянутого упаковочного материала 3 (за исключением по меньшей мере на одной точке пересечения, в случае некоторых вариантов осуществления изобретения, как подробно описано ниже). Следовательно, рабочий элемент может иметь следующие конфигурации (в разных вариантах осуществления изобретения), например, как описанные ниже.

- Область первой поверхности для запечатывания, которая находится непосредственно выше по потоку в направлении А перемещения вперед относительно соответствующей кромки, ближе к упаковочному материалу 3, чем область второй поверхности для запечатывания, которая находится непосредственно ниже по потоку в направлении А перемещения вперед относительно упомянутой кромки, по всей длине кромки в направлении X.

- Область второй поверхности для запечатывания, которая находится непосредственно ниже по потоку в направлении А перемещения вперед относительно соответствующей кромки, ближе к упаковочному материалу 3, чем область первой поверхности для запечатывания, которая находится непосредственно выше по потоку в направлении А перемещения вперед относительно упомянутой кромки, по всей длине кромки в направлении X.

- По меньшей мере первая часть области первой поверхности для запечатывания, которая находится непосредственно выше по потоку в направлении А перемещения вперед относительно соответствующей кромки, ближе к упаковочному материалу 3, чем часть области второй поверхности для запечатывания, которая находится непосредственно ниже по потоку в направлении А перемещения вперед относительно соответствующей кромки, и которая совмещается с упомянутой первой частью первой поверхности для запечатывания в направлении А перемещения вперед, и по меньшей мере вторая часть области первой поверхности для запечатывания, которая находится непосредственно выше по потоку в направлении А перемещения вперед относительно соответствующей кромки, дальше от упаковочного материала 3, чем часть области второй поверхности для запечатывания, которая находится непосредственно ниже по потоку в направлении А перемещения вперед относительно соответствующей кромки, и которая совмещается с упомянутой второй частью первой поверхности для запечатывания в направлении А перемещения вперед. В этом случае есть по меньшей мере одна точка пересечения (или область) обеих поверхностей для запечатывания, которые пересекаются (на разных уровнях в направлении А перемещения вперед), и, следовательно, расположены на одном и том же расстоянии относительно упомянутого упаковочного материала 3.

Кромки 1.3 и 2.3 не обращены друг к другу, а смещены в направлении А перемещения вперед, причем одна из кромок 1.3 и 2.3 расположена ниже по потоку в направлении А перемещения вперед относительно другой кромки 1.3 и 2.3. Следовательно, разрез, созданный упомянутыми кромками 1.3 и 2.3, не вызван столкновением обеих кромок 1.3 и 2.3 друг с другом и упомянутый разрез не приводит к износу упомянутых кромок 1.3 и 2.3 (или по меньшей мере не до предела по известному уровню техники). Следовательно, срок службы рабочих элементов 1 и 2 не меняется, несмотря на включение функции разрезания, или по меньшей мере увеличивается относительно предыдущего уровня техники, в котором износ элементов, связанных с созданием разреза, более выражен. Тем самым кромки 1.3 и 2.3 выполнены так, что когда они взаимодействуют друг с другом для выполнения поперечного разреза упаковочного материала 3, обе кромки 1.3 и 2.3 перекрываются.

Предпочтительно кромки 1.3 и 2.3 выполнены с возможностью перекрываться последовательно так, что упаковочный материал 3 последовательно режется по мере движения соответствующего рабочего элемента 1 и 2 в направлении другого рабочего элемента 1 и 2 (или по мере движения обоих рабочих элементов 1 и 2), как действует пара ножниц. Следовательно, разрез создается более безопасным и управляемым образом, без риска, например, разрыва упаковочного материала 3. Кромки 1.3 и 2.3 проходят, не параллельно друг другу, в направлении X, и эта непараллельность делает возможным описанное последовательное разрезание.

Тем самым упаковочный материал 3 поперечно разрезается между первым перекрывающим положением инструмента 101 для запечатывания, который находится в положении упомянутого инструмента 101 для запечатывания, в котором кромки 1.3 и 2.3 начинают взаимодействовать друг с другом для выполнения упомянутого поперечного разреза, изображенного посредством примера на фиг. 6a, 6b и 6c (точка, где кромки 1.3 и 2.3 контактируют друг с другом в первый раз, показана на левой стороне фиг. 6b), a второе перекрывающее положение инструмента 101 для запечатывания, которое является положением упомянутого инструмента 101 для запечатывания, в котором кромки 1.3 и 2.3 больше не взаимодействуют друг с другом после выполнения упомянутого поперечного разреза, изображенного посредством примера на фиг. 7a, 7b и 7c. Оба перекрывающих положения находятся между неактивным положением и положением запечатывания инструмента 101 для запечатывания. Если кромки 1.3 и 2.3 проходят параллельно друг другу в направлении X, то вся длина кромок 1.3 и 2.3 в упомянутом направлении X будет перекрыта одновременно, поэтому последовательное разрезание, которое было описано, не произойдет. Для облегчения выполнения разреза по меньшей мере одна из кромок 1.3 и 2.3 является острой кромкой.

В любом из вариантов осуществления каждый рабочий элемент 1 и 2 может содержать вспомогательный элемент 10 и 20, содержащий соответствующую кромку 1.3 и 2.3. Таким образом, если по какой-либо причине (например износ или неправильное использование) возникает необходимость заменить поверхность 1.1, 1.2, 2.1 или 2.2 для запечатывания, или заточить кромку 1.3 или 2.3, будет достаточно заменить или заточить соответствующий вспомогательный элемент 10 или 20 вместо замены или заточки целого соответствующего рабочего элемента 1 и 2. Кроме того, замена упомянутых вспомогательных элементов 10 и 20 на другие вспомогательные элементы с другими поверхностями также позволяет создавать шовные соединения разных форм с одним и тем же рабочим элементом 1 и 2. Вспомогательный элемент 10 и 20 может быть сделан из того же материала, что и остальной рабочий элемент 1 и 2, или он может быть сделан из другого материала (в этом случае он предпочтительно является более прочным, теплопроводным материалом).

В предпочтительном варианте осуществления рабочие элементы 1 и 2 выполнены так, что первые поверхности 1.1 и 2.1 для запечатывания одинаковы, а, следовательно, параллельны друг другу по направлению X, и вторые поверхности 2.1 и 2.2 для запечатывания одинаковы, а следовательно параллельны друг другу.

Предпочтительно, как в предпочтительном варианте осуществления, например, рабочие поверхности 1.0 и 2.0 имеют конкретную длину в направлении X поперек направления А перемещения вперед, которая является длиной кромок 1.3 и 2.3 в упомянутом направлении X. Упомянутая длина равна или больше длины упаковочного материала 3 в упомянутом направлении X, и плоскости, определяющие кромки 1.3 и 2.3 в направлении А перемещения вперед, с инструментом 101 для запечатывания в неактивном положении, не пересекаются друг с другом вдоль упомянутой длины. С такой конфигурацией упаковочный материал 3 разрезается с одного бокового конца до другого при перемещении инструмента 101 для запечатывания с первого перекрывающего положения во второе перекрывающее положение, как пара ножниц, в значительной степени гарантируя разрезание упаковочного материала 3. Эта эволюция может быть логически установлена, например, по фиг. 6b и 7b.

В предпочтительном варианте осуществления кромки 1.3 и 2.3 проходят с одного конца по прямой линии в направлении X, причем между обеими кромками 1.3 и 2.3 определен конкретный угол α. В предпочтительном варианте осуществления поверхности 1.1, 1.2, 2.1 и 2.2 для запечатывания также проходят по прямой линии в направлении X.

В других вариантах осуществления кромки 1.3 и 2.3 выполнены в других формах, и соответствующие плоскости в направлении А перемещения вперед могут пересекаться, например в случаях, где упаковочный материал 3 не будет разрезан от одного бокового конца до другого.

В других вариантах осуществления, таких как, например, вариант осуществления, показанный на фиг. 8, по меньшей мере одна из поверхностей 1.1 и 2.1 и/или 1.2 и 2.2 для запечатывания, и дополняющая поверхность для запечатывания другого рабочего элемента 1 или 2, проходит нелинейно в направлении X и/или в направлении А перемещения вперед. В итоге предложенное приспособление 100 может быть реализовано с поверхностями для запечатывания разных конфигураций, соответствующими необходимой функции упомянутого приспособления 100, такими как конфигурация, показанная, например, на фиг. 9.

Приспособление 100 может дополнительно содержать в любом из вариантов осуществления устройство расположения, не изображенное на графических материалах, связанное с по меньшей мере одной поверхностью 1.1, 1.2, 2.1 и/или 2.2 для запечатывания, чье устройство подходит для вызывания по меньшей мере вращения упомянутой поверхности 1.1, 1.2, 2.1 и/или 2.2 для запечатывания относительно оси, проходящей в направлении А перемещения вперед. Упомянутая ось может быть центральной осью 1.9, как например та, которая показана на фиг. 5. Это, например, позволяет регулировать взаимодействие между рабочими элементами 1 и 2 во время разрезания и/или запечатывания. В случае когда упомянутая поверхность 1.1, 1.2, 2.1 и/или 2.2 для запечатывания расположена на вспомогательном элементе 10 и 20, будет достаточно вращать упомянутый вспомогательный элемент 10 или 20 вместо соответствующего рабочего элемента 1 и 2.

В предпочтительном варианте осуществления запечатывающее приспособление 100 дополнительно содержит нижнюю прижимную пластину 102 ниже по потоку от инструмента 101 для запечатывания в направлении А перемещения вперед, содержащую первый нижний прижимной элемент 102.1 и второй нижний прижимной элемент 102.2, обращенные друг к другу и между которыми расположен упаковочный материал 3. Первый нижний прижимной элемент 102.1 связан с первым рабочим элементом 1 инструмента 101 для запечатывания, а второй нижний прижимной элемент 102.2 связан со вторым рабочим элементом 2 упомянутого инструмента 101 для запечатывания так, что каждый нижний прижимной элемент 102.1 и 102.2 перемещается как единое целое с рабочим элементом 1 или 2, с которым он связан. В предпочтительном варианте осуществления эта связь является физическим креплением, но в других вариантах осуществления эта связь может быть достигнута посредством соответствующего привода, который, например, управляем так, что перемещается как единое целое или одновременно и вместе со связанным рабочим элементом 1 или 2. Привод может быть, например, поршнем или цилиндром.

В предпочтительном варианте осуществления оба нижних прижимных элемента 102.1 и 102.2 связаны с соответствующим рабочим элементом 1 или 2 с относительной свободой перемещения относительно упомянутого рабочего элемента 1 или 2, и упомянутое перемещение вызвано посредством соответствующего эластичного элемента 102.3 (например пружины). Это позволяет, после того как нижние прижимные элементы 102.1 и 102.2 начнут взаимодействовать друг с другом, упомянутому взаимодействию не предотвращать смену положения инструмента 101 для запечатывания в положение запечатывания.

В других вариантах осуществления используют другой элемент вместо эластичного элемента, или даже сами нижние прижимные элементы 102.1 и 102.2 могут быть тем, что претерпевает деформацию, пока инструмент 101 для запечатывания продолжает сменять положение в положение запечатывания, причем элементы 102.1 и/или 102.2 нижней прижимной пластины содержат, в этих случаях, пеноматериалы, губчатые материалы, резины, или другие деформируемые материалы.

В других вариантах осуществления только один из нижних прижимных элементов 102.1 и 102.2 связан с соответствующим рабочим элементом 1 или 2 с относительной свободой перемещения относительно упомянутого рабочего элемента 1 или 2. В некоторых вариантах осуществления нижний прижимной элемент 102.1 и/или 102.2, который связан с соответствующим рабочим элементом 1 или 2 с относительной свободой перемещения относительно упомянутого рабочего элемента 1 или 2, содержит дополнительный связанный привод для вызова упомянутого относительного перемещения вместо эластичного элемента, где это расстояние может быть отрегулировано, где необходимо, в результате управления приведением в движение упомянутого привода.

В зависимости от варианта осуществления запечатывающего приспособления, упомянутое приспособление может иметь разные преимущества, как описано ниже.

Нижние прижимные элементы 102.1 и 102.2 выполнены с возможностью удерживания между собой упаковочного материала 3, расположенного между ними, когда они взаимодействуют друг с другом, чьи элементы выполнены с возможностью взаимодействия друг с другом во время смены положения инструмента 101 для запечатывания в положение запечатывания, по меньшей мере между первым перекрывающим положением инструмента 101 для запечатывания и положением запечатывания инструмента 101 для запечатывания, и предпочтительно также для взаимодействия друг с другом до того как кромки 1.3 и 2.3 начнут взаимодействовать друг с другом во время упомянутой смены положения. Следовательно, это гарантирует, с одной стороны, что складки, которые могут привести к изъянам конечного контейнера, не создаются на упаковочном материале 3 как во время разрезания, так и во время запечатывания, а с другой стороны, что упаковочный материал 3 не отломится и не разорвется во время разрезания в результате воздействия веса ниже по потоку относительно запечатывающего приспособления 100 в направлении А перемещения вперед в силу присутствия продукта, и что он не будет неконтролируемо падать до того, как будут сделаны соответствующие шовные соединения на упаковочном материале 3.

В некоторых вариантах осуществления, как например в случае предпочтительного варианта осуществления, нижняя прижимная пластина 102 выполнена так, что расстояние между двумя нижними прижимными элементами 102.1 и 102.2 равно или меньше самого малого расстояния между двумя кромками 1.3 и 2.3, при этом инструмент 101 для запечатывания находится в неактивном положении. В этом смысле во время смены положения инструмента 101 для запечатывания в положение запечатывания нижние прижимные элементы 102.1 и 102.2 начинают взаимодействовать друг с другом когда кромки 1.3 и 2.3 начинают взаимодействовать друг с другом (когда инструмент 101 для запечатывания достигает первого перекрывающего положения), или упомянутые нижние прижимные элементы 102.1 и 102.2 начинают взаимодействовать друг с другом прежде, чем это начнут делать кромки 1.3 и 2.3 (перед тем как инструмент 101 для запечатывания достигнет первого перекрывающего положения). Нижние прижимные элементы 102.1 и 102.2 продолжают упомянутое взаимодействие по меньшей мере до тех пор, пока не будут сделаны поперечные шовные соединения, как описано выше, тем самым гарантируя, что упаковочный материал 3 не будет перемещаться во время разрезания или после того, как он окажется разрезан, в свою очередь позволяя выполнить ровный разрез и более эффективное запечатывание.

В предпочтительном варианте осуществления первый нижний прижимной элемент 102.1 содержит поперечную поверхность в направлении X, проходящую параллельно поперечной поверхности в направлении X второй поверхности для запечатывания 1.2 первого рабочего элемента 1, а второй нижний прижимной элемент 102.2 содержит поперечную поверхность в направлении X, проходящую параллельно поперечной поверхности в направлении X второй поверхности для запечатывания 2.2 второго приведения в движение 2. Другими словами, при инструменте 101 для запечатывания в положении запечатывания первый нижний прижимной элемент 102.1 выполнен с возможностью расположения в одной и той же плоскости, в которой расположена вторая рабочая поверхность 1.2 первого рабочего элемента 1, а второй нижний прижимной элемент 102.2 выполнен с возможностью расположения в одной и той же плоскости, в которой расположена вторая рабочая поверхность 2.2 второго рабочего элемента 2. Это позволяет удерживать упаковочный материал 3 в той же ориентации и направлении, в которых выполняют поперечное шовное соединение во второй части упаковочного материала 3, предотвращая создание складок во время запечатывания и создание незапечатанных областей.

В некоторых вариантах осуществления, как например в случае предпочтительного варианта осуществления, запечатывающее приспособление 100 дополнительно содержит верхнюю прижимную пластину 103 выше по потоку относительно инструмента 101 для запечатывания в направлении А перемещения вперед. Верхняя прижимная пластина 103 содержит первый верхний прижимной элемент 103.1 и второй верхний прижимной элемент 103.2, обращенные друг к другу, и между которыми расположен упаковочный материал 3, причем первый верхний прижимной элемент 103.1 связан с первым рабочим элементом 1, а второй верхний прижимной элемент 103.2 связан со вторым рабочим элементом 2 так, что каждый верхний прижимной элемент 103.1 и 103.2 перемещается как единое целое с рабочим элементом 1 и 2, с которым он связан. По меньшей мере один из упомянутых верхних прижимных элементов 103.1 и 103.2 связан с соответствующим рабочим элементом 1 и 2 с относительной свободой перемещения относительно упомянутого рабочего элемента 1 и 2.

Конфигурация верхней прижимной пластины 103 может быть такой же, как и у нижней прижимной пластины 102, поэтому все описанное выше относительно нижней прижимной пластины также по аналогии применимо к верхней прижимной пластине 103. Следовательно, верхняя прижимная пластина 103 может иметь разные конфигурации, описанные выше для нижней прижимной пластины 102.

Аналогично, запечатывающее приспособление 100 может содержать в некоторых вариантах осуществления верхнюю прижимную пластину 103 и нижнюю прижимную пластину 102, которые аналогичны друг другу, или может содержать нижние прижимные пластины 102 и верхние прижимные пластины 103 с разными конфигурациями, где могут быть получены варианты осуществления с разными комбинациями нижних и верхних прижимных пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2021 |

|

RU2825028C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2019 |

|

RU2783976C2 |

| СПОСОБ УПАКОВКИ И УПАКОВОЧНАЯ МАШИНА | 2019 |

|

RU2791891C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕУГОЛЬНЫХ УПАКОВОЧНЫХ ПАКЕТОВ | 2010 |

|

RU2544625C2 |

| КОНТРРЕЛЬС И КОНТРЭЛЕМЕНТ В ЗАПЕЧАТЫВАЮЩЕМ УСТРОЙСТВЕ | 2000 |

|

RU2243136C2 |

| ИНДУКЦИОННОЕ ЗАПЕЧАТЫВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕРМОСВАРКИ УПАКОВОЧНОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПЕЧАТАННЫХ УПАКОВОК РАЗЛИВНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2008 |

|

RU2474495C2 |

| СОНОТРОД | 2011 |

|

RU2564343C2 |

| УСТРОЙСТВО В РАСФАСОВОЧНОЙ МАШИНЕ, РАСФАСОВОЧНАЯ МАШИНА И СПОСОБ ПРЕДОТВРАЩЕНИЯ НЕКОРРЕКТНОГО ПРИЛИПАНИЯ ПРОДОЛЬНЫХ КРАЕВ УПАКОВОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2528440C2 |

| СОНОТРОД | 2014 |

|

RU2662525C2 |

| КОНТРЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2359882C2 |

Изобретение относится к запечатывающему приспособлению для упаковочной машины. Техническим результатом является увеличение скорости процесса упаковывания. Технический результат достигается запечатывающим приспособлением, содержащим инструмент (101) для запечатывания, который можно перемещать между неактивным положением и положением запечатывания, и содержащим два рабочих элемента (1, 2), каждый из которых имеет соответствующую рабочую поверхность, которые обращены друг к другу. Рабочие элементы (1, 2) выполнены с возможностью позволять упаковочному материалу (3) проходить между ними и выполнять поперечное шовное соединение упомянутого материала (3), когда упомянутый инструмент (101) находится в положении запечатывания. Рабочие поверхности выполнены с возможностью взаимодействия друг с другом для выполнения упомянутого шовного соединения. Кроме того, рабочие поверхности выполнены с возможностью взаимодействия друг с другом во время смены положения инструмента (101) в положение запечатывания и выполнения поперечного разрезания упомянутого материала (3) во время упомянутой смены, с упомянутым взаимодействием. 13 з.п. ф-лы, 18 ил.

1. Запечатывающее приспособление для упаковочной машины, содержащее инструмент (101) для запечатывания, который можно перемещать между неактивным положением и положением запечатывания, причем инструмент (101) для запечатывания содержит два обращенных друг к другу рабочих элемента (1, 2), каждый из которых имеет соответствующую рабочую поверхность (1.0, 2.0), и обе рабочие поверхности (1.0, 2.0) обращены друг к другу, причем рабочие элементы (1, 2) выполнены с возможностью позволять упаковочному материалу (3) проходить между ними в направлении (A) перемещения вперед, когда инструмент (101) для запечатывания находится в неактивном положении, и выполнения поперечного шовного соединения, по меньшей мере, первой части упаковочного материала (3) со второй частью упомянутого упаковочного материала (3), когда инструмент (101) для запечатывания находится в положении запечатывания, причем рабочие поверхности (1.0, 2.0) обоих рабочих элементов (1, 2) выполнены с возможностью взаимодействия друг с другом для выполнения поперечного шовного соединения, и инструмент (101) для запечатывания выполнен с возможностью смены положения с перемещением по меньшей мере одного из рабочих элементов (1, 2) относительно другого рабочего элемента (1, 2), причем инструмент (101) для запечатывания выполнен так, что рабочие поверхности (1.0, 2.0) обоих рабочих элементов (1, 2) удерживают между собой соответствующую часть упаковочного материала (3) в положении запечатывания, и, кроме того, так, что упомянутые рабочие поверхности (1.0, 2.0) взаимодействуют друг с другом во время смены положения упомянутого инструмента (101) для запечатывания в положение запечатывания и поперечного разрезания упомянутого упаковочного материала (3) во время упомянутой смены, с упомянутым взаимодействием, отличающееся тем, что каждая рабочая поверхность (1.0, 2.0) содержит первую поверхность (1.1, 2.1) для запечатывания и вторую поверхность (1.1, 2.1) для запечатывания, которые распределены в направлении (A) перемещения вперед, причем соответствующие поверхности (1.1, 1.2, 2.1, 2.2) для запечатывания каждой рабочей поверхности (1.0, 2.0) расположены одна поверх другой в шахматном порядке так, что первые поверхности (1.1, 2.1) для запечатывания обеих рабочих поверхностей (1.0, 2.0) дополняют друг друга и вторые поверхности (1.2, 2.2) для запечатывания обеих рабочих поверхностей (1.0, 2.0) дополняют друг друга, и каждая рабочая поверхность (1.0, 2.0) содержит кромку (1.3, 2.3), определенную между ее двумя поверхностями для запечатывания (1.1, 1.2; 2.1, 2.2), причем одна из кромок (1.3, 2.3) расположена ниже по потоку в направлении (A) перемещения вперед относительно другой кромки (1.3, 2.3), и при этом упомянутые кромки (1.3, 2.3) выполнены с возможностью взаимодействия друг с другом во время смены положения инструмента (101) для запечатывания в положение запечатывания и поперечного разрезания упаковочного материала (3) с упомянутым взаимодействием во время упомянутой смены.

2. Запечатывающее приспособление по п. 1, отличающееся тем, что кромки (1.3, 2.3) выполнены так, что, когда они взаимодействуют друг с другом для выполнения поперечного разрезания упаковочного материала (3), обе кромки (1.3, 2.3) перекрывают друг друга, кроме того, упомянутые кромки (1.3, 2.3) выполнены так, что перекрываются последовательно так, что упомянутый упаковочный материал (3) поперечно разрезается между первым перекрывающим положением инструмента (101) для запечатывания, которое является положением упомянутого (101) инструмента для запечатывания, в котором кромки (1.3, 2.3) начинают взаимодействовать друг с другом для выполнения упомянутого поперечного разреза, и вторым перекрывающим положением инструмента (101) для запечатывания, которое является положением упомянутого инструмента (101) для запечатывания, в котором кромки (1.3, 2.3) больше не взаимодействуют друг с другом после выполнения упомянутого поперечного разреза, причем оба перекрывающих положения находятся между неактивным положением и положением запечатывания инструмента (101) для запечатывания.

3. Запечатывающее приспособление по п. 2, отличающееся тем, что плоскости, определяющие первые поверхности (1.1, 2.1) для запечатывания рабочих поверхностей (1.0, 2.0) рабочих элементов (1, 2) в направлении (A) перемещения вперед не параллельны плоскостям, определяющим вторые поверхности (1.1, 2.2) для запечатывания рабочих элементов (1, 2) в упомянутом направлении (А) перемещения вперед.

4. Запечатывающее приспособление по п. 3, отличающееся тем, что рабочие поверхности (1.0, 2.0) имеют конкретную длину в направлении поперек направления (А) перемещения вперед, и плоскости, определяющие соответствующие первые поверхности (1.1, 2.1) для запечатывания в направлении (А) перемещения вперед, не пересекаются с плоскостями, определяющими соответствующие вторые поверхности (1.2, 2.2) для запечатывания в упомянутом направлении (А) перемещения вперед вдоль упомянутой длины.

5. Запечатывающее приспособление по любому из пп. 2-4, отличающееся тем, что содержит устройство расположения, связанное с по меньшей мере одной поверхностью (1.1, 1.2, 2.1, 2.2) для запечатывания, которое подходит для вызывания, по меньшей мере, вращения упомянутой рабочей поверхности (1.1, 1.2, 2.1, 2.2) относительно оси, проходящей в направлении (А) перемещения вперед.

6. Запечатывающее приспособление по любому из пп. 2-5, отличающееся тем, что содержит нижнюю прижимную пластину (102) ниже по потоку относительно инструмента (101) для запечатывания в направлении (A) перемещения вперед, причем упомянутая нижняя прижимная пластина содержит первый нижний прижимной элемент (102.1) и второй нижний прижимной элемент (102.2), обращенные друг к другу и между которыми расположен упаковочный материал (3), причем первый нижний прижимной элемент (102.1) связан с первым рабочим элементом (1), а второй нижний прижимной элемент (102.2) связан со вторым рабочим элементом (2) так, что каждый нижний прижимной элемент (102.1, 102.2) перемещается как единое целое с рабочим элементом (1, 2), с которым он связан, причем по меньшей мере один из упомянутых нижних прижимных элементов (102.1, 102.2) связан с соответствующим рабочим элементом (1, 2) с относительной свободой перемещения относительно упомянутого рабочего элемента (1, 2).

7. Запечатывающее приспособление по п. 6, отличающееся тем, что нижние прижимные элементы (102.1, 102.2) выполнены с возможностью удерживания между собой упаковочного материала (3), расположенного между ними, когда они взаимодействуют друг с другом, причем они выполнены с возможностью взаимодействия друг с другом во время смены положения инструмента (101) для запечатывания, по меньшей мере, из первого перекрывающего положения инструмента (101) для запечатывания в положение запечатывания.

8. Запечатывающее приспособление по п. 6 или 7, отличающееся тем, что расстояние между нижними прижимными элементами (102.1, 102.2) равно или меньше, чем самое малое расстояние между кромками (1.3, 2.3) при инструменте (101) для запечатывания в неактивном положении, и при этом нижний прижимной элемент (102.1, 102.2), который связан с рабочим элементом (1, 2) с относительной свободой перемещения, прикреплен к упомянутому рабочему элементу (1, 2) посредством эластичного элемента (102.3), что позволяет относительно перемещать его в отношении упомянутого рабочего элемента (1, 2).

9. Запечатывающее приспособление по любому из пп. 6-8, отличающееся тем, что первый нижний прижимной элемент (102.1) содержит поперечную поверхность, проходящую параллельно поперечной поверхности второй поверхности (1.2) для запечатывания первого рабочего элемента (1), а второй нижний прижимной элемент (102.2) содержит поперечную поверхность, проходящую параллельно поперечной поверхности второй поверхности (2.2) для запечатывания второго рабочего элемента (2).

10. Запечатывающее приспособление по любому из пп. 2-9, отличающееся тем, что содержит верхнюю прижимную пластину (103) выше по потоку относительно инструмента (101) для запечатывания в направлении (A) перемещения вперед, причем упомянутая верхняя прижимная пластина содержит первый верхний прижимной элемент (103.1) и второй верхний прижимной элемент (103.2), обращенные друг к другу и между которыми расположен упаковочный материал (3), причем первый верхний прижимной элемент (103.1) связан с первым рабочим элементом (1), а второй верхний прижимной элемент (103.2) связан со вторым рабочим элементом (2) так, что каждый верхний прижимной элемент (103.1, 103.2) перемещается как единое целое с рабочим элементом (1, 2), с которым он связан, причем по меньшей мере один из упомянутых верхних прижимных элементов (103.1, 103.2) связан с соответствующим рабочим элементом (1, 2) с относительной свободой перемещения относительно упомянутого рабочего элемента (1, 2).

11. Запечатывающее приспособление по п. 10, отличающееся тем, что верхние прижимные элементы (103.1, 103.2) выполнены с возможностью удерживания между собой упаковочного материала (3), расположенного между ними, когда они взаимодействуют друг с другом, причем они выполнены с возможностью взаимодействия друг с другом во время смены положения инструмента (101) для запечатывания в положение запечатывания, по меньшей мере, между первым перекрывающим положением инструмента (101) для запечатывания и вторым перекрывающим положением инструмента (101) для запечатывания.

12. Запечатывающее приспособление по п. 10 или 11, отличающееся тем, что расстояние между верхними прижимными элементами (103.1, 103.2) равно или меньше, чем самое малое расстояние между кромками (1.3, 2.3) при инструменте (101) для запечатывания в неактивном положении, при этом верхний прижимной элемент (103.1, 103.2), который связан с рабочим элементом (1, 2) с относительной свободой перемещения, прикреплен к упомянутому рабочему элементу (1, 2) посредством эластичного элемента (103.3), что позволяет относительно перемещать его в отношении упомянутого рабочего элемента (1, 2).

13. Запечатывающее приспособление по любому из пп. 10-12, отличающееся тем, что первый верхний прижимной элемент (103.1) содержит поперечную поверхность, проходящую параллельно поперечной поверхности первой поверхности (1.1) для запечатывания первого рабочего элемента (1), а второй верхний прижимной элемент (103.2) содержит поперечную поверхность, проходящую параллельно поперечной поверхности первой поверхности (2.2) для запечатывания второго рабочего элемента (2).

14. Запечатывающее приспособление по любому из пп. 1-13, отличающееся тем, что инструмент (101) для запечатывания выполнен с возможностью выполнения поперечного шовного соединения упаковочного материала (3) с использованием тепла, причем инструмент (101) для запечатывания содержит по меньшей мере одно нагревательное устройство для нагрева по меньшей мере одной из двух рабочих поверхностей (1.0, 2.0).

| WO 2017093486 A1, 08.06.2017 | |||

| JP 2003211563 A, 29.07.2003 | |||

| Устройство для запечатывания мешков из термопластичного материала | 1989 |

|

SU1692897A1 |

| СПОСОБ УПАКОВКИ КЛЕЯЩЕЙ КОМПОЗИЦИИ (ВАРИАНТЫ) И УПАКОВАННАЯ КЛЕЯЩАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1991 |

|

RU2096277C1 |

| WO 2010057896 A1, 27.05.2010. | |||

Авторы

Даты

2023-07-11—Публикация

2020-03-09—Подача