2 i

3

2.Устройство по п. 1, отличающееся тем, что барабан снаружи имee кольцо с конической поверхностью н со сквозным пазом.

3.Устройство по п. 1, отличающееся тем, что коллектор для подачи воздуха выполнен в виде кольца, имеющего внутреннюю коническую поверхность, при этом угол между вертикалью и образующей конической поверхности равен соответствующему углу кольца барабана.

4.Устройство по п. 1, отличающееся тем, что сопло снабжено роликом, выполненным из термостойкого материала с антиадгезионными свойствами.

5.Устройство по п. 1, отличающееся тем, что захваты для рукава имеют профилированные кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ и ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1971 |

|

SU302282A1 |

| Устройство для упаковывания предметов в термопластичную пленку | 1986 |

|

SU1344685A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ | 1970 |

|

SU285587A1 |

| Устройство для изготовления, наполнения и запечатывания пакетов из ленточного термоспаривающегося материала | 1977 |

|

SU749733A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯШТУЧНЫМИ ПРЕДМЕТАМИ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ЛЕНТОЧНОГО ТЕРМОСКЛЕИВАЮЩЕГОСЯМАТЕРИАЛА | 1972 |

|

SU424768A1 |

| Автомат для упаковки продукта в пленку | 1972 |

|

SU441202A1 |

| Устройство для изготовления, наполнения и запечатывания мешков из термосклеивающегося материала | 1972 |

|

SU440305A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ | 1973 |

|

SU391010A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1987 |

|

SU1472349A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из полимерной пленки | 1986 |

|

SU1446026A1 |

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ЛЕНТОЧНОГО ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, содержащее питатель, рулонодержатель, рукавообразователь, приспособление для образования продольного шва, ротор с захватами для рукава и механизмами для образования поперечных lijBOB, каждый из которых имеет сопло, установленное с возможностью возвратно-поступательного перемещения, режущее приспособление, отличающееся тем, что, с целью повышения качества и герметичности сварного шва, оно снабжено неподвижной камерой, выполненной в виде барабана, укрепленного на стойке с каналом для подвода воздуха и внутри которого смонтированы нагревательные элементы, при этом в месте контакта барабана со стойкой размещен упругий элемент, ротор имеет коллектор для подачи воздуха, -а сопло смонтировано на толкателе, имеющем воздуховод, с возможностью перемещения и осевом направ(Л лении ротора.

Изобретение относится к упаковочному оборудованию, а более точно к .устройству для упаковки в пленку.

Известно устройство для сварки термопластичных пленок газообразным теплоносителем, содержащее корпус с размещенными в нем нагревательным элементом и соплом, установленным соосно закрепленному на корпусе диффузору с регулировочной иглой, трубку для вводагаза в корпус и наконечник для подачи газа в зону сварки. Трубка снабжена периодически перекрываемыми заслонками, патрубками: один из которых соединен с соплом, на котором расположен нагревательный элемент, а второй установлен перпендикулярно соплу соосно с наконечником для подачи нагретого газа в зону сварки 1.

Недостатком этого устройства является низкая производительность при сваривании коротких швов.

Наиболее близким к изобретению по техническому решению является устройство для изготовления, наполнения и запечатывания пакетов из ленточного термопластичного материала, содержащее питатель, рулонодержатель, рукавообразователь, приспособление для образования продольного шва, ротор с захватами для рукава и механизмами для образования поперечных швов, каждый из которых имеет сопло, установленное с возможностью возвратно-поступательного перемещения, режущее приспособление 2.

Недостатком этого устройства является низкое -качество и герметичность сварных поперечных швов.

Цель изобретения - повышение качества и герметичности сварного шва.

Поставленная цель достигается тем, что устройство для изготовления, наполнения и запечатывания пакетов из ленточного термопластичного материала, содержащее питатель, рулонодержатель, рукавообразователь, приспособление для образования продольного шва, ротор с захватами для

рукава и механизмами для образования поперечных швов, каждый из которых имеет сопло, установленное с возможностью возвратно-поступательного перемещения, режущее приспособление, снабжено неподвижной камерой, выполненной в виде барабана, укрепленного на стойке с каналом для подвода воздуха и внутри которого смонтированы нагревательные элементы, при этом в месте контакта барабана со стойкой размещен упругий элемент, ротор имеет коллектор для подачи воздуха, а сопло смонтировано на толкателе, имеющем воздуховод, с возможностью перемещения в осевом направлении ротора.

Барабан снаружи имеет кольцо с конической поверхностью и со сквозным радиальным пазом.

Коллектор для подачи воздуха выполнен в виде кольца, имеющего внутреннюю коническую поверхность, при этом угол меж0 ДУ вертикалью и образующей конической поверхности равен соответствующему углу кольца барабана.

Сопло снабжено роликом, выполненным из термостойкого материала с антиадгезионными свойствами.

Захваты для рукава имеют профилированные кромки.

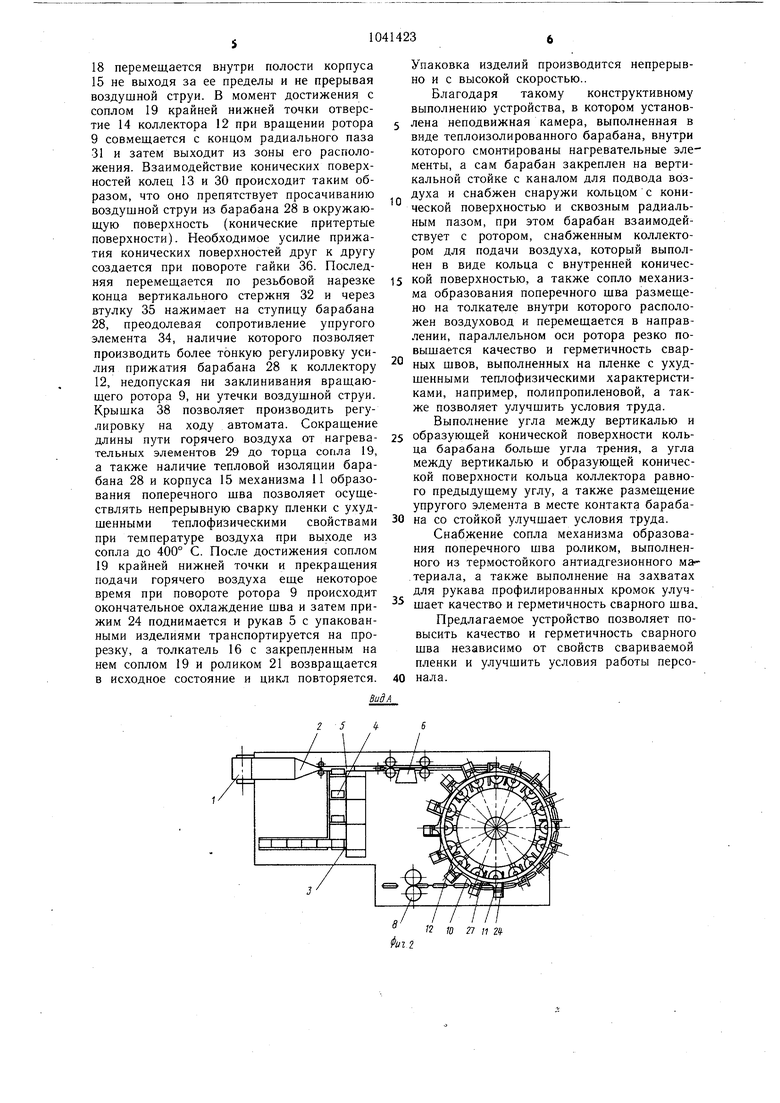

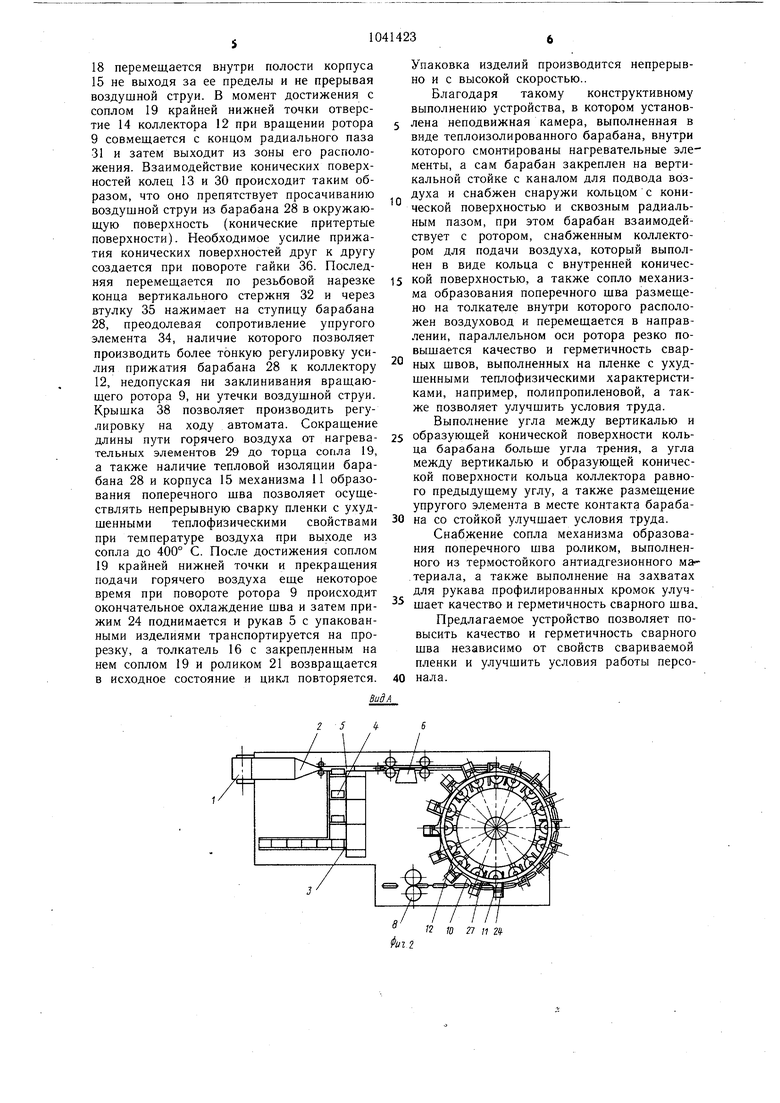

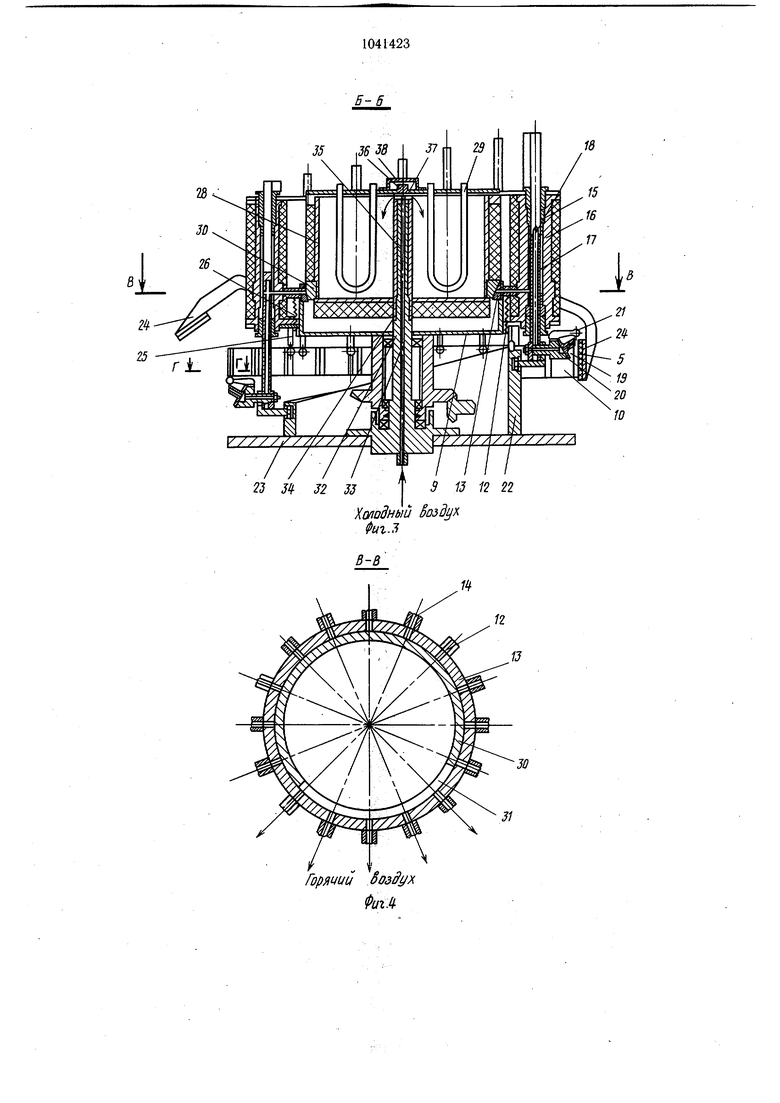

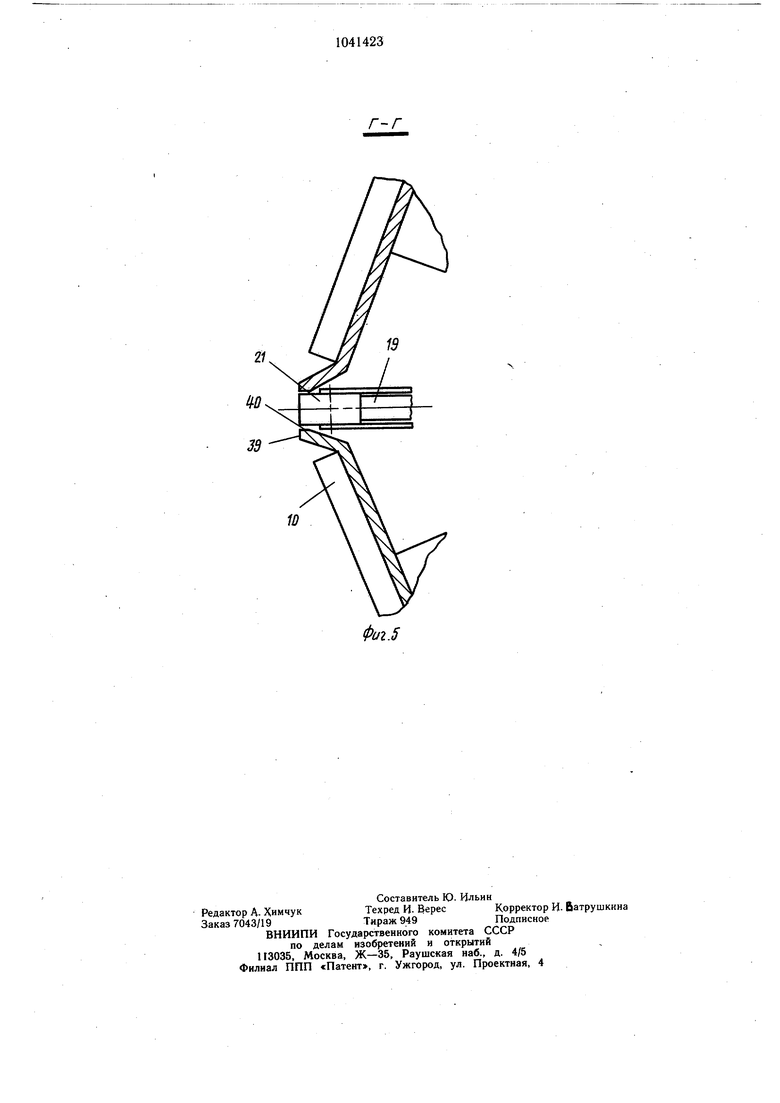

На фиг. 1 схематически изображено пред лагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3.

Устройство для запечатывания пакетов из ленточного термопластичного материала содержит рулонодержатель 1, рукавообразователь 2, питатель 3 для подачи упаковываемых изделий 4 в рукав 5, приспособление 6 для образования продольного шва, приспособление 7 для образования поперечного шва, режущее приспособление 8. Приспособление 7 для образования поперечного шва выполнено в виде ротора 9 с захватами 10 для рукава, с механизмами 11 образования поперечных швов и коллектором 12 для подачи воздуха, включающим кольцо 13 с внутренней конической поверхностью и отверстия 14 для подачи воздуха.

Каждый из механизмов 11 образования поперечных швов состоит из теплоизолированного корпуса 15 и толкателя 16, с расположенным внутри воздуховодом 17 и отверстием. 18. На толкателе 16 смонтировано сопло 19 с возможностью перемещения за счет набора прокладок 20 и ролик 21, выполненный из термостойкого антиадгезионного материала. Толкатель 16 взаимодействует с боковой дорожкой копира 22, закрепленного на станине 23. На корпусе 15 закреплен качающийся прижим 24 через толкатель 25, взаимодействующий с верхней дорожкой копира 22 и пружиной 26.

На станине 23 неподвижно укреплена камера 27, выполненная в виде теплоизолированного барабана 28, внутри которого смонтированы нагревательные элементы 29, а снаружи укреплено кольцо 30, имеющее, наружную коническую поверхность и радиальный сквозной паз 31, длина которого по окружности кольца 30 определяет зону сварки. Конические поверхности колец 13 и 30 взаимодействуют между собой и имеют одинаковый угол между вертикалью и образующей конической поверхности больщий угол трения. Барабан 28 неподвижно укреплен на вертикальной стойке 32, имеющей канал 33 для подвода воздуха, неподвижно установленной на станине 23. В месте контакта барабана 28 со стойкой 32, т.е. между выступом стойки 32 и ступицей барабана 28 размещен упругий элемент 34. Внутри барабана 28 установлена передающая втулка 35, взаимодействующая с регулировочной гайкой 36, установленной на резьбовом конце стойки 32. Гайка 36 снабжена сквозными отверстиями 37 для выхода воздуха. Над гайкой 36 на барабане 28 установлена крышка 38.

Каждый из захватов 10 выполнен в виде кронщтейиа, каждая боковая кромка которого выполнена профилированной: поверхность 39 параллельна рабочей поверхности прижима 24 в момент установки последнего в положение фиксации рукава 5, а поверхность 40 параллельна боковинам ролика 21 и служит направляющей для него.

Устройство работает следующим образом.

Ленточный термопластич1 ый материал в виде пленки сматывается с рулонодержателя 1, проходит через приспособление 2 формирования рукава и образует V -образный рукав 5. Упаковываемые изделия 4 питателем 3 пощтучно подаются в рукав 5, затем рукав сваривается в продольном направлении приспособлением 6 для образования продольного щва. Рукав 5 с изделиями движется по касательной к ротору 9 приспособления 7 для образования поперечного щва, наматывается на его захвас ты 10 и зажимается прижимами 24 таким образом, что прижимы 24 подают в промежуток м.ежду изделиями 4, сближают протиповоложные края пленки, прижимают последнюю к поверхности 39 кромок захватов 10, четко фиксируя положение рукава

10 5. Прижим 24 приводится в движение за счет взаимодействия его с толкателем 25, пружиной 26 и копиром 22. После того, как последующий прижим 24 зафиксирует положение последующего изделия 4 на захвате 10 включается подача горячего воздуха

и толкатель 16, взаимодействуя с боковой дорожкой копира 22, начинает двигатьсявнутри корпуса 15, перемещая сопло 19 мимо зафиксированной части пленки, причем на всем пути перемещения сопла 19 расстояние от торца сопла до поверхности пленки остается постоянным. При сваривании пленок с различными теплофизическими характеристиками необходимо изменение расстояния между торцом сопла 19 и поверхностью пленки для получения герметичного щва с постоянным параметрами по всей длине щва. Это изменение достигается за счет изменения толщины прокладок 20 при креплении сопла 19 к толкателю ,16. При сваривании поперечного герметичного щва расстояние между поверхностями 40 кромок захвата 10 определяет ширину щва, так как интенсивный нагрев пшенки производится только на свободной поверхности последней. Ролик 21 вместе с соплом 19 вканале, образованном поверх костями 40, создает дополнительное давление на расплавленные слои пленки, соединяя их, формируя щов и одновременно частично охлаждая его.

Подача воздуха производится следую щим образом.

Через канал 33 подвода воздуха холодный воздух подается во внутреннюю полость теплоизолированного барабана 28, где он, взаимодействуя с нагревательными элементами 29 нагревается до температуры,

5 превышающей температуру в зоне сварки. При вращении ротора 9 отверстие 14 коллектора 12 периодически попадает в зону расположения радиального паза 31 и тогда в эти отверстия 14 коллектора 12 начинает поступать горячий воздух из барабана 28. Момент совмещения отверстия 14 коллектора 12 с началом радиального паза 31 совпадает с моментом начала перемещения сопла 19. Горячий воздух через отверстие 14 коллектора 12 попадает во внутj реннюю полость корпуса 15 и затем, через ртверстие 18 - во внутренний воздуховод 17 толкателя 16. На всем пути перемещения сопла 19 толкатель 16 с отверстием

18перемещается внутри полости корпуса 15 не выходя за ее пределы и не прерывая воздушной струи. В момент достижения с соплом 19 крайней нижней точки отверстие 14 коллектора 12 при вращении ротора 9 совмещается с концом радиального паза 31 и затем выходит из зоны его расположения. Взаимодействие конических поверхностей колец 13 и 30 происходит таким образом, что оно препятствует просачиванию воздушной струи из барабана 28 в окружающую поверхность (конические притертые поверхности). Необходимое усилие прижатия конических поверхностей друг к другу создается при повороте гайки 36. Последняя перемешается по резьбовой нарезке конца вертикального стержня 32 и через втулку 35 нажимает на ступицу барабана 28, преодолевая сопротивление упругого элемента 34, наличие которого позволяет производить более тонкую регулировку усилия прижатия барабана 28 к коллектору 12, недопуская ни заклинивания вращающего ротора 9, ни утечки воздушной струи. Крышка 38 позволяет производить регулировку на ходу автомата. Сокращение длины пути горячего воздуха от нагревательных элементов 29 до торца сопла 19, а также наличие тепловой изоляции барабана 28 и корпуса 15 механизма И образования поперечного шва позволяет осуществлять непрерывную сварку пленки с ухудшенными теплофизическими свойствами при температуре воздуха при выходе из сопла до 400° С. После достижения соплом

19крайней нижней точки и прекращения подачи горячего воздуха еще некоторое время при повороте ротора 9 происходит окончательное охлаждение шва и затем прижим 24 поднимается и рукав 5 с упакованными изделиями транспортируется на прорезку, а толкатель 16 с закрепощенным на нем соплом 19 и роликом 21 возвращается в исходное состояние и цикл повторяется.

Упаковка изделий производится непрерывно и с высокой скоростью..

Благодаря такому конструктивному выполнению устройства, в котором установлена неподвижная камера, выполненная в виде теплоизолированного барабана, внутри которого смонтированы нагревательные элементы, а сам барабан закреплен на вертикальной стойке с каналом для подвода воздуха и снабжен снаружи кольцом с конической поверхностью и сквозным радиальным пазом, при этом барабан взаимодействует с ротором, снабженным коллектором для подачи воздуха, который выполнен в виде кольца с внутренней конической поверхностью, а также сопло механизма образования поперечного шва размещено на толкателе внутри которого расположен воздуховод и перемещается в направлении, параллельном оси ротора резко повышается качество и герметичность сварных швов, выполненных на пленке с ухудшенными теплофизическими характеристиками, например, полипропиленовой, а также позволяет улучшить условия труда.

Выполнение угла между вертикалью и образующей конической поверхности кольца барабана больше угла трения, а угла между вертикалью и образующей конической поверхности кольца коллектора равного предыдущему углу, а также размещение упругого элемента в месте контакта барабана со стойкой улучшает условия труда.

Снабжение сопла механизма образования поперечного шва роликом, выполненного из термостойкого антиадгезионного ма«териала, а также выполнение на захватах для рукава профилированных кромок улучшает качество и герметичность сварного шва.

Предлагаемое устройство позволяет повысить качество и герметичность сварного шва независимо от свойств свариваемой пленки и улучшить условия работы персонала. 23 Я J2 JJ

Гирями eo3ffy)( 3 13 12

Коподный . Фиг.

12

31 РигЛ П

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки термопластичных пленок газообразным теплоносителем | 1975 |

|

SU514720A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ | 0 |

|

SU285587A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-09-15—Публикация

1982-04-23—Подача