Изобретение относится к области порошковой металлургии, в частности к получению ванадий-алюминиевого карбида V2AlC методом самораспространяющегося высокотемпературного синтеза. Ванадий алюминиевый карбид относится к семейству МАХ фаз, материалы на основе которых используются в химической и металлургической промышленности для изготовления деталей, работающих при высокой температуре в окислительных средах и как прекурсоры для получения электродных материалов литий-ионных и натрий-ионных батарей.

Из научно - технической литературы известны способы получения ванадий - алюминиевого карбида V2AlC, в основе которых лежат методы дуговой плавки, горячего прессования, спекания в разряде плазмы, микроволнового спекания, синтеза в расплаве солей. Большинство известных методов синтеза предполагают использование дорогостоящего порошка ванадия в качестве исходного компонента смеси и энергозатратного специализированного оборудования для термической обработки шихты с приложением давления.

Известен способ получения ванадий - алюминиевого карбида V2AlC методом дуговой плавки из стехиометрической смеси порошков ванадия, алюминия и углерода [Статья «Schuster J. С, Nowotny Н. and Vaccaro С. The ternary systems: Cr-Al-C, V-Al-C, and Ti-Al-C and the behavior of H-phases (M2AlC) // J. Solid State Chem. 1980. V. 32. P. 213 -219»]. После плавки слитки отжигают в вакууме при температурах от 600 до 1200°С в течение 170-500 часов.

Недостатком этого способа получения ванадий - алюминиевого карбида V2AlC являются большие энергетические затраты на плавку и длительный изотермический отжиг материала; низкая производительность процесса; значительная стоимость шихты, включающая порошок металлического ванадия.

Известен способ получения ванадий - алюминиевого карбида V2AlC методом горячего изостатического прессования из стехиометрической смеси порошков ванадия, алюминия и сажи [Статья «Gupta S., Barsoum M.W. Synthesis and oxidation of V2AlC and (Ti0.5V0.5)2AlC in air // J. Electrochem. Soc. 2004. V.151. Р.24-29»]. Предварительно шихту отжигают при 650°С в течение 10 часов, далее нагревают со скоростью 10 град/мин до 650°С, 2 град/мин до 750°С и 10 град/мин до 1600°С в среде аргона при давлении 40 МПа и подвергают горячему изостатическому прессованию в течение 8 часов при давлении 100 МПа.

Недостатком этого способа получения ванадий - алюминиевого карбида V2AlC являются большие энергетические затраты на нагрев и длительное спекание смеси; низкая производительность процесса; значительная стоимость шихты, включающая порошок металлического ванадия; наличие в конечном продукте до 2 мас. % примеси оксида алюминия, что ухудшает его физико-механические свойства.

Известен способ получения ванадий-алюминиевого карбида V2AlC методом спекания в разряде плазмы [Статья «Hossein-Zadeh М., Mirzaee О., Mohammadian-Semnani Н., Razavi М., Microstructure investigation of V2AlC MAX phase synthesized through spark plasma sintering using two various sources V and V2O5 as the starting materials // Ceram. Int. 2019. V.45. Р.23902-23916»]. Шихту из смеси порошков оксида ванадия (V), алюминия и графита в мольном соотношении 1:4.83:1 смешивают в среде этанола с течение 10 минут в высокоэнергетической шаровой мельнице. Далее шихту помещают в графитовый контейнер и спекают в разряде плазмы при температуре 1350°С с последовательным увеличением давления прессования от 10 до 30 МПа в условиях вакуума 21 Па. Суммарное время спекания в разряде плазмы составляет 90 минут.

Недостатком этого способа получения ванадий - алюминиевого карбида V2AlC являются большие энергетические затраты на нагрев и спекание смеси в разряде плазмы; значительное содержание примесей оксида алюминия, карбида ванадия и нестехиометрического карбида ванадия.

Известен способ получения ванадий - алюминиевого карбида V2AlC методом микроволнового спекания [Статья «Е. Ghasali, Y. Orooji, А. Azarniya, М. Alizadeh, and М. Kazem-zad, Production of V2C MXene using a repetitive pattern of V2AlC MAX phase through microwave heating of Al-V2O5-C system, Appl. Surf. Sci. 542 (2021) 14853»]. Шихту из смеси порошков оксида ванадия (V), алюминия и сажи в мольном соотношении 1:4.63:1 смешивают в среде этанола с течение 20 минут в высокоэнергетической шаровой мельнице. Из шихты прессуют образец, помещают в корундовую форму и спекают в микроволновой печи мощностью 900 Вт и частотой 2 ГГц при температуре 1250°С.

Недостатком этого способа получения ванадий - алюминиевого карбида V2AlC является значительное содержание примесей оксида алюминия и нестехиометрического карбида ванадия.

Известен способ получения ванадий - алюминиевого карбида V2AlC в расплаве солей [Статья «С.Roy, P. Banerjee, S. Bhattacharyya, Molten salt shielded synthesis (MS3) of Ti2AlN and V2AlC MAX phase powders in open air, J. Eur. Ceram. Soc. 40 (2020) 923-929»]. Шихту из смеси порошков ванадия, алюминия и графита в мольном соотношении 2:1.1:0.9 смешивают вручную в течение 1 часа с солевым флюсом NaCl:KCl = 1:1 в весовом соотношении 1:1. Из шихты прессуют образец, помещают в корундовый тигель и нагревают на воздухе в трубчатой печи со скоростью 5 град/мин до температуры 1100°С и отжигают в течение 1 часа. После охлаждения образец размалывают и промывают деионизированной водой в течение 30-45 минут для удаления солевого флюса. В результате получают порошок ванадий - алюминиевого карбида V2AlC чистотой 82 мас. %.

Недостатком данного способа получения ванадий - алюминиевого карбида V2AlC являются наличие в материале примесей оксида алюминия в количестве 4 мас. % и графита в количестве 14 мас. %; значительная стоимость шихты, в состав которой входит порошок металлического ванадия.

Известен патент [CN 101486576 (А) - С04В 35/56 - 2009-07-22. In situ reaction heat pressing synthesized V2AlC bulk ceramic and preparation thereof] на получение плотной керамики V2AlC в соответствии с которым готовят шихту из порошков ванадия, алюминия и сажи, смешивают в течение 12-24 часов, сушат и помещают в графитовую прессформу, затем спекают в печи для горячего прессования в вакууме или аргоне при температуре 1400-1700°С в течение 30-60 минут с приложением давления прессования 25-35 МПа.

Недостатками данного способа получения ванадий - алюминиевого карбида V2AlC являются: низкая производительность процесса за счет использования дополнительных операций по смешиванию исходных порошков; большие энергетические затраты на нагрев и спекание смеси, а также значительная стоимость шихты, включающая порошок металлического ванадия.

Известен патент [CN 112591752 (А) - С01В 32/90; Н01М 10/0525; Н01М 10/054; Н01М 4/587; Н01М 4/62 - 2021-04-02. Method for rapidly preparing V2AlC powder by utilizing molten salt chemical reaction and application of V2AlC powder] в соответствии с которым способ получения ванадий -алюминиевого карбида V2AlC является двухэтапным. На первом этапе готовят смесь порошка ванадия с сажей в мольном соотношении 1.98:2.0. Из этой смеси и соли/солей щелочноземельных металлов (LiCl, KCl, CaCl2-NaCl, NaCl-KCl, LiCl-KCl, LiCl-KCl-NaCl, KF-KCl, LiF-KF, LiCl-KCl-CaCl2) в массовом соотношении 1:1 готовят шихту, загружают в корундовый тигель, помещают в печь с инертной атмосферой, нагревают до 800-1000°С и выдерживают 2 часа, далее продукт охлаждают и размалывают. На втором этапе в полученный порошок, содержащий прекурсор V2C, добавляют порошок алюминия в мольном отношении V2C:Al=1:1.2. Шихту в корундовом тигле помещают в печь, нагревают до 800-1000°С в инертной атмосфере и выдерживается 2 часа. После охлаждения продукт размалывают, промывают водой для удаления солей и сушат.

Недостатками данного способа получения ванадий - алюминиевого карбида V2AlC являются энергетические затраты на нагрев и двухстадийную изотермическую выдержку смеси и значительная стоимость шихты, включающая порошок металлического ванадия.

Известен патент [CN 113336553 (А) - С04В 35/56; С04В 35/622; С04В 35/65 - 2021-09-03. V2AlC block material synthesized by microwave sintering as well as preparation method and application of V2AlC block material] на получение плотной керамики V2AlC в соответствии с которым выполняются следующие операции: берут порошки ванадия, алюминия и графита в молярном соотношении V:Al:C=2:(1.1-1.4):1, добавляют спекающую добавку LaF3 или CeF3, смешивают в этиловом спирте 30 минут, сушат в вакууме 5 часов при температуре 50°С; из шихты прессуют цилиндрический образец при давлении 240 МПа; помещают в микроволновую печь и нагревают до 1250°С в атмосфере аргона, выдерживают 5 минут.

Недостатками данного способа получения ванадий - алюминиевого карбида V2AlC являются энергетические затраты на нагрев и изотермическую выдержку смеси и значительная стоимость шихты, включающая порошок металлического ванадия.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения ванадий - алюминиевого карбида V2AlC методом самораспространяющегося высокотемпературного синтеза при температуре, превышающей температуры плавления всех соединений системы V-Al-C [Статья «Горшков В.А., Карпов А.В., Ковалев Д.Ю., Сычев А.Е. Синтез, структура и свойства материала на основе МАХ-фазы V2AlC // Физика металлов и металловедение. 2020. Т.121. №8. С.842-848»]. В этом способе готовят шихту из смеси порошков оксида ванадия (V), оксида ванадия (IV), алюминия и графита в массовом соотношении 48:11:37:4, смешивают вручную и помещают в графитовый тигель. Синтез проводят в герметичном реакторе в среде аргона при давлении 5 МПа инициированием от спирали экзотермической химической реакции. После охлаждения от полученного слитка механически отделяют оксидный шлак. Недостатком этого прототипа является присутствие в полученном материале 35 мас. % примесей -интерметаллидов ванадия VAl, VAl3 и карбидов ванадия VC и V2C.

Техническим результатом предлагаемого способа является повышение чистоты порошка ванадий - алюминиевого карбида V2AlC, снижение энергетических затрат и увеличение производительности его производства.

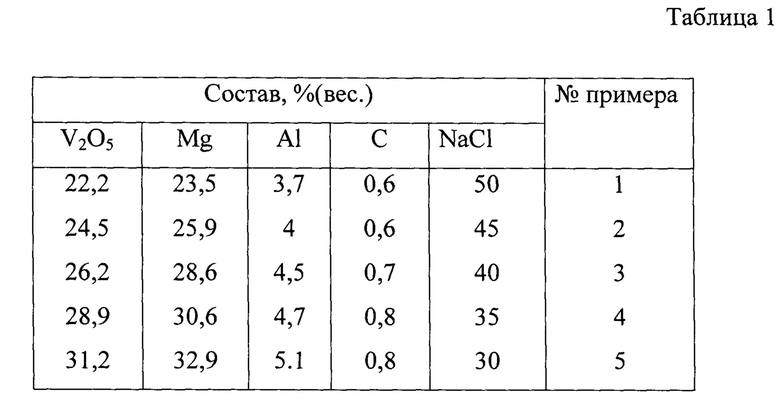

Технический результат достигается тем, что способ получения ванадий -алюминиевого карбида V2AlC методом самораспространяющегося высокотемпературного синтеза включает приготовление шихты из смеси порошков оксида ванадия (V), алюминия и углерода, загрузку в графитовый тигель, проведение самораспространяющегося высокотемпературного синтеза, в смесь дополнительно вводят магний и хлорид натрия, а в качестве источника углерода берут сажу, при следующем соотношении компонентов, мас. %)

при этом самораспространяющийся высокотемпературный синтез ведут при давлении аргона 3 МПа, далее проводят химическое выщелачивание продукта синтеза в 15% растворе соляной кислоты при температуре 90°С в течение 2 часов.

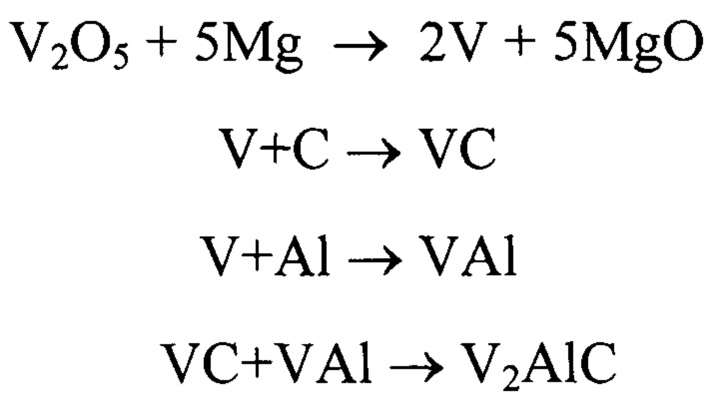

Сущность изобретения заключается в следующем. Готовят шихту из смеси порошков оксида ванадия (V) марки ХЧ в количестве 22,2-31,2 мас. %, алюминия марки АСД-4 в количестве 3,7-5,1 мас. %, магния марки МПФ в количестве 23,5-32,9 мас. %, сажи марки П804-Т в количестве 0,6-0,8 мас. % и хлорида натрия марки ХЧ в количестве 30-50 мас. %. Приготовление шихты из смеси порошков проводят в валковой шаровой мельнице на воздухе в течение 2 часов при соотношении массы шихты и стальных нержавеющих шаров 1/3. Шихту в графитовом тигле помещают в реактор, промывают 2 раза аргоном и заполняют аргоном при давлении 3 МПа, затем воспламеняют смесь вольфрамовой спиралью, проходит экзотермическая реакция самораспространяющегося высокотемпературного синтеза. Использование в качестве источника углерода сажи, а не графита связано с высокой реакционной способностью сажи вследствие большой удельной поверхности. При горении проходят экзотермические химические реакции:

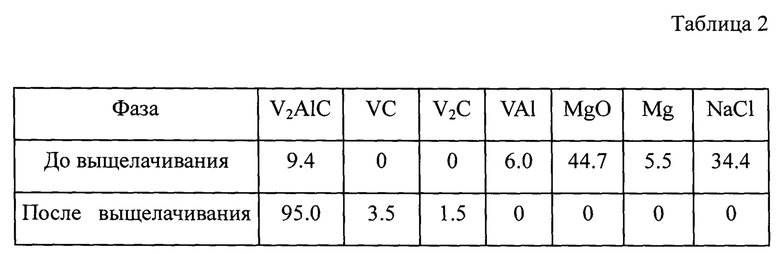

Время горения не превышает 60 секунд, а общее время операций, включая загрузку шихты и охлаждение продукта, не превышает 1 часа. После охлаждения продукт извлекают из реактора и последовательно размалывают в щековой дробилке и в валковой шаровой мельнице. После синтеза материал содержит ванадий - алюминиевый карбид, оксид магния, магний, алюминид ванадия, карбид ванадия и хлорид натрия (табл.1). Побочные соединения -оксид магния, алюминид ванадия и магний являются растворимыми в соляной кислоте.

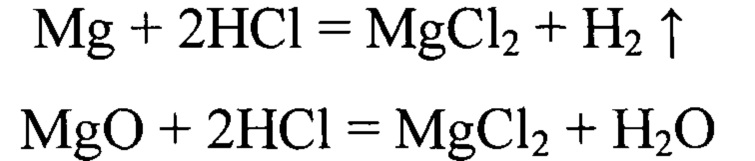

Проводят химическое выщелачивание полупродукта в 15% растворе соляной кислоты при температуре 90°С в течение 2 часов. Протекают следующие химические реакции, приводящие к образованию водорастворимых солей ванадия и алюминия:

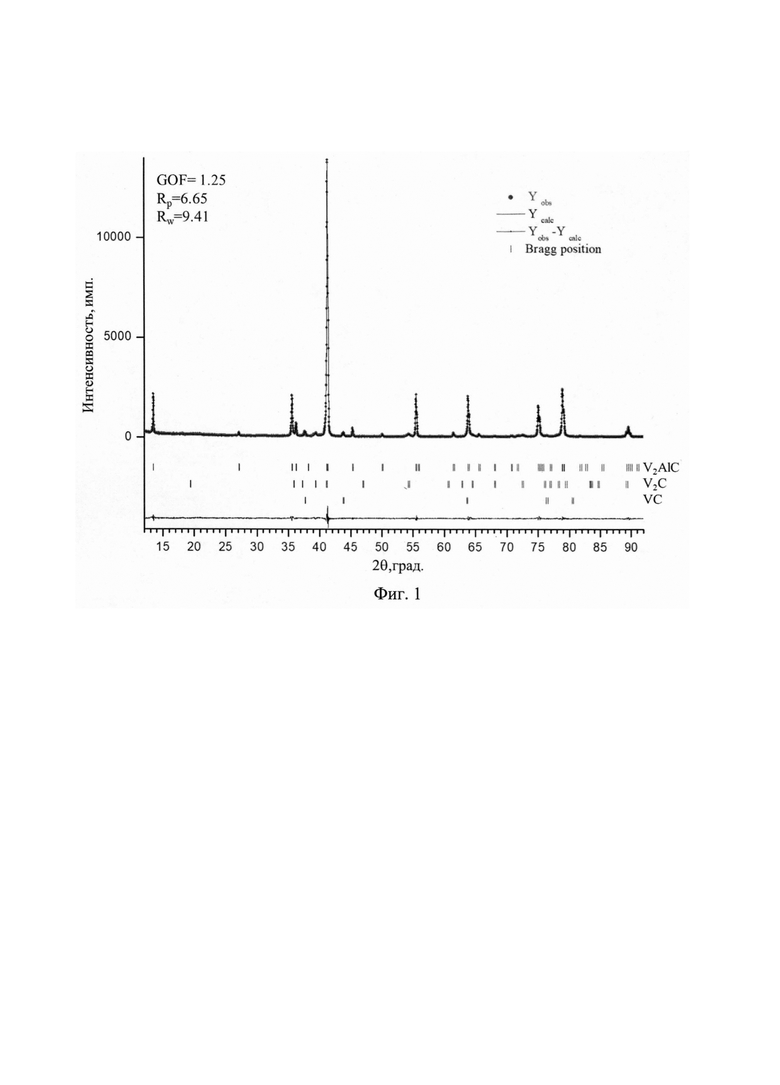

Промывку продукта от солей ванадия, алюминия и хлорида натрия проводят в дистиллированной воде. В результате получают ванадий -алюминиевый карбид V2AlC чистотой 95 мас. %, что подтверждается данными рентгенофазового анализа - дифрактограммой продукта, после кислотного выщелачивания (Фиг. 1).

При содержании оксида ванадия меньше 22,2 мас. % процесс горения в режиме СВС не происходит за счет недостатка тепла при восстановлении оксида ванадия магнием, при содержании оксида ванадия больше 31,2 мас. % остается не восстановленный оксид ванадия в продукте синтеза это ухудшает качество продукта, при содержании алюминия меньше 3,7 мас. % V2AlC не образуется из-за нехватки алюминия, при содержании алюминия больше 5,1 мас. % в конечном продукте синтеза кроме V2AlC образуются соединения Vx-Aly разного состава, при содержании магния меньше 23,5 мас. %, происходит нехватка восстановителя магния, что приводит к образованию шпинели MgAl2O4, которая не растворяется в минеральных кислотах, загрязняя конечный продукт, при содержании магния больше 32,9 мас. %, процесс горения не происходит, так как тепло реакции идет на нагрев избытка магния не участвующего в реакции, при содержании углерода меньше 0,6 мас. % V2AlC в режиме СВС не образуется, при содержании углерода больше 0,8 мас. % образуются карбиды и интерметаллиды ванадия и разного состава (VC, V2C и VA1, VA13), при содержании хлорида натрия меньше 30 мас %, образуется V2AlC и VC, причем содержание VC значительно больше чем V2AlC, при содержании хлорида натрия больше 50 мас. % процесс горения в режиме СВС не происходит за счет большого количества тепла идущего на прогрев инертной добавки хлорида натрия. Сущность предлагаемого способа подтверждается примерами.

Пример 1. Берут 44,4 г порошка оксида ванадия ХЧ (22,2 мас. %); 7.4 г порошка алюминия марки АСД-4 (3,7 мас. %); 47 г порошка магния марки МПФ-3 (23,5 мас. %); 1,2 г порошка сажи марки П804Т (0,6 мас. %) и 100 г хлорида натрия ХЧ (50 мас. %).

Порошки загружают в барабан шаровой мельницы из нержавеющей стали и перемешивают в течение 2 часов. Затем приготовленную шихту загружают в графитовый тигель. Тигель с шихтой помещают в герметичный реактор, закрывают, продувают 2 раза аргоном и заполняют аргоном до давления 3 МПа, воспламеняют смесь вольфрамовой спиралью, через 60 с горение прекращается. Реактор с содержимым, охлаждают в течение 30 минут. Продукт реакции выгружают из графитового тигля, размалывают в щековой дробилке, измельчают в шаровой мельнице в течение 30 минут и обрабатывают в 15% растворе соляной кислоты при температуре 90°С в течение 2 часов. Затем фильтруют, промывают в дистиллированной воде и сушат.

Пример 2. В условиях примера 1, отличающийся тем, что берут 49 г порошка оксида ванадия ХЧ (24,5 мас. %); 8 г порошка алюминия марки АСД-4 (4 мас. %)); 51.8 г порошка магния марки МПФ-3 (25,9 мас. %); 1,2 г порошка сажи марки П804Т (0,6 мас. %) и 90 г хлорида натрия ХЧ (45 мас. %).

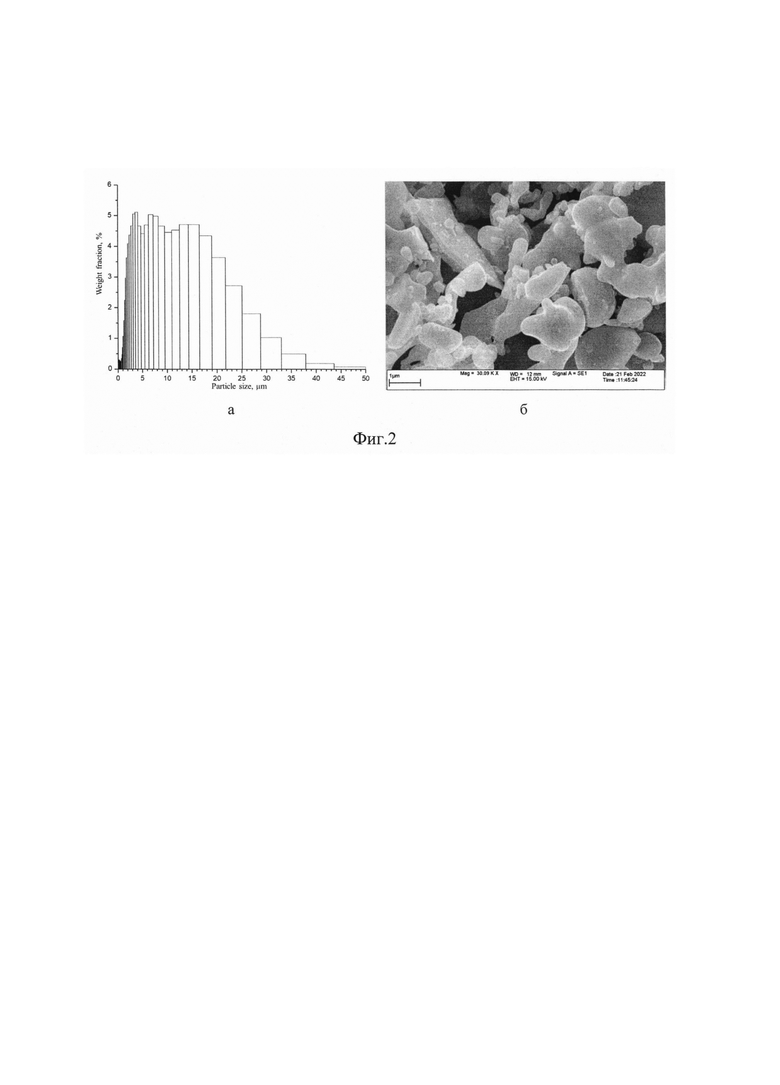

Конечный продукт представляет собой порошок черного цвета, в котором весовая доля частиц с размером от 1 мкм до 10 мкм составляет 80% (Фиг. 2а). Частицы имеют чешуйчатую морфологию (Фиг. 2б). Содержание основного вещества V2AlC составляет 95 мас. %.

Все примеры сведены в таблицу 1

В таблице 2 приведен фазовый состав продукта до и после кислотного выщелачивания, мас. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Способ синтеза металл-графеновых нанокомпозитов | 2015 |

|

RU2623410C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА МОЛИБДЕНА | 1988 |

|

RU1777311C |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 1991 |

|

RU2006510C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2623544C2 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА БОРА | 2013 |

|

RU2550848C2 |

| Способ получения композиционных алюмоматричных материалов, содержащих карбид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2792903C1 |

Изобретение относится к области порошковой металлургии, в частности к получению ванадий-алюминиевого карбида V2AlC, относящегося к материалам семейства МАХ фаз, которые используются в химической и металлургической промышленности для изготовления деталей, работающих при высокой температуре в окислительных средах и как прекурсоры для получения электродных материалов литий-ионных и натрий-ионных батарей. Способ включает приготовление шихты из смеси порошков оксида ванадия (V) – V2O5, алюминия и углерода, загрузку в графитовый тигель, проведение самораспространяющегося высокотемпературного синтеза при давлении аргона, при этом в смесь дополнительно вводят магний и хлорид натрия, а в качестве источника углерода берут сажу, при следующем соотношении компонентов, мас.%: оксид ванадия (V) 22,2-31,2; алюминий 3,7-5,1; магний 23,5-32,9; углерод 0,6-0,8; хлорид натрия 30-50; а самораспространяющийся высокотемпературный синтез ведут при давлении аргона 3 МПа, далее проводят химическое выщелачивание продукта синтеза в 15% растворе соляной кислоты при температуре 90°С в течение 2 ч. Конечный продукт представляет собой порошок черного цвета, в котором весовая доля частиц с размером от 1 до 10 мкм составляет 80%. Частицы имеют чешуйчатую морфологию. Содержание основного вещества V2AlC составляет 95 мас.%, что указывает на его повышенную чистоту. 2 ил., 2 табл., 2 пр.

Способ получения ванадий-алюминиевого карбида V2AlC, включающий приготовление шихты из смеси порошков оксида ванадия (V), алюминия и углерода, загрузку в графитовый тигель, проведение самораспространяющегося высокотемпературного синтеза при давлении аргона, отличающийся тем, что в смесь дополнительно вводят магний и хлорид натрия, а в качестве источника углерода берут сажу, при следующем соотношении компонентов, мас.%:

при этом самораспространяющийся высокотемпературный синтез ведут при давлении аргона 3 МПа, далее проводят химическое выщелачивание продукта синтеза в 15% растворе соляной кислоты при температуре 90°С в течение 2 ч.

| ГОРШКОВ В | |||

| А | |||

| и др., Синтез, структура и свойства материала на основе MAX-фазы V2AlC, "Физика металлов и металловедение", 2020, Т.121, N 8, стр | |||

| Стыковое скрепление железнодорожных рельс | 1924 |

|

SU842A1 |

| CN 113336553 A, 03.09.2021 | |||

| CN 101486576 B, 21.03.2012 | |||

| CN 112591752 А, 02.04.2021 | |||

| LI X | |||

| et al., Synthesis of phase purity V2AlC via self-propagation high temperature sintering, "International | |||

Авторы

Даты

2023-03-15—Публикация

2022-11-08—Подача