Традиционным способом выделения каучуков из латекса, прежде всего бутадиен-нитрильных (БНК), является применение хлорида натрия, расход которого составляет от одной до двух тонн на тонну каучука в зависимости от марки. При этом весь хлорид натрия сбрасывается в сточные воды, загрязняя их и ухудшая экологию (Синтетический каучук, Л. химия, 1983, с. 560). Кроме того, при выделении образуется много мелкой, пылевидной крошки, которая теряется со сточными водами.

В работе В.Н. Папкова и других авторов ("Современные способы коагуляции синтетических латексов при производстве эмульсионных каучуков", Производство и использование эластомеров, 2000, №6, с. 3÷6) современные методы выделения каучуков можно условно разделить на физические, механические и химические.

Физические способы - это коагуляция нагреванием или вымораживанием.

Нагревание латекса с последующим выделением каучука осуществляется на горячем барабане, нагреваемым "глухим" паром или в соплах или в шнековых машинах острым паром. Эти способы промышленного применения не нашли.

Коагуляция вымораживанием осуществляется на вымораживающих барабанах и используется при производстве хлоропреновых каучуков.

Известен способ выделения каучуков охлаждением углекислотой или жидким бутадиеном (Авт. свид. СССР №454807 от 03.09.71). Этот способ также имеет существенные недостатки из-за высокой опасности производства и трудностей технологического оформления.

Известен также способ механической коагуляции, осуществляемый в шнековых машинах за счет интенсивного механического перемешивания с одновременным вводом серной кислоты (Синтетический каучук, под редакцией Гармонова И.В., Л.: Химия, 1976, с. 933). Этот способ требует отсутствия сульфосодержащих эмульгаторов и лейканола.

Химические варианты выделения каучуков из латексов включают многочисленные способы с применением солей одно-, двух- или трех валентных металлов, сложных белковых соединений, синтетических аминных коагулянтов, четвертичных аммониевых солей и поликарбоновых кислот. Эти способы в сочетании с минеральными кислотами, в основном с серной кислотой, широко распространены в промышленности.

Так известен способ, включающий использование солей кальция, магния или алюминия с расходами: CaCl2 - 30÷40 кг/т каучука, MgCl2 - 25÷30 кг/т каучука, Al2(SO4)3 - 15÷20 кг/т каучука. Коагуляция солями алюминия лимитируется сложностями отстоя мелкодисперсного гидроксида алюминия из стоков и относительно низкой ПДК алюминиевого иона в воде (0,04 мг/дм3).

Также известен способ коагуляции с использованием природного магниевого полиминерала - раствора бишофита, содержащего 415÷460 г/л MgCl2 и в существенно меньших количествах другие соли (MgBr2, CaSO4, Ca(HCO3)2, KCl, NaCl) (Пат. РФ №2351610, 24.04.08 г.; Пат. РФ №2203287, 24.06.02 г.; Пат. РФ №2140928, 04.02.98 г.). Однако данные электролиты образуют нерастворимые соли карбоновых кислот, которые оставаясь в каучуке, замедляют скорость вулканизации резиновых смесей и ухудшают свойства вулканизатов.

Основные работы по коагуляции эмульсионных каучуков, включая БНК, полученных с использованием в качестве эмульгаторов мыл жирных кислот или их смесей с мылами канифоли или с алкилсулфокислотами, связаны с использованием аминных полиэлектролитов или четвертичных аммониевых солей, а также белков животного или растительного происхождения (Пат. РФ №2351610, 25.06.91 г.), но расход белков достаточно высок - 7,0-15,0 кг/т каучука.

Одним из первых коагулянтов аминного типа был "Nalko 107" - смесь высокомолекулярных полиалкилполиаминов (Пат. США №4345067, 16.10.80 г.). Затем были предложены:

"ОМП" - (поли(N-3,5-дитретбутил-4-оксибензил)этиленимин по ТУ 38.40371-03 (Авт. свид. СССР №859374, 19.12.79 г.);

"ВПК-402" - (полидиметилдиаллиламмоний хлорид) по ТУ 2227-184-00203312-98;

"АПК-46" - продукт на основе природных органических соединений и амилазы по ТУ 2482-005-5957-9337-2003;

"Каустамин" ("ЭПАМ") - продукт взаимодействия диметиламина и эпихлоргидрина по ТУ 2494-008-55868659-2003 (ОАО "Каустик", г. Стерлитамак, Башкортостан);

"Супрефлок" С-567 - (импортный аналог "ЭПАМ" фирмы "Cernira");

Полиэлектролит ДДФ - производное дициандиамин-формальдегида, (КНР);

"ТМП" - продукт взаимодействия карбоновых кислот или талового масла с полиэтиленполиамином (Пат. РФ №2186072, 04.12.00 г.).

Механизм действия этих коагулянтов состоит в образовании с сульфосодержащими компонентами латексов (алкилсульфонатом, сульфанолом и лейканолом) водонерастворимых комплексов. Последние практические полностью остаются в каучуке изменяя его качественные показатели. Содержание комплексов сульфосодержащих компонентов с синтетическими коагулянтами составляет 35÷40 кг на тонну каучука.

Наличие такого количества примесей особенно неприемлемо для БНК, используемых в изделиях специального назначения с повышенной морозо- и бензостойкостью.

Наиболее близким техническим решением, позволяющим существенно сократить расход хлорида натрия при выделении каучуков из латексов, стабилизированных эмульгаторами, содержащими сульфогруппы или мыла карбоновых кислот, является использование синтетического коагулянта в количестве 0,005÷1,0 кг на тонну каучука с последующим введением электролита - хлорида натрия и выдерживанием латекса без перемешивания при температуре 30÷70°С в течение 1-40 мин (Авт. свид. СССР №413800, 20.12.1976 г.).

При его синтезе и применении были выявлены следующие недостатки:

- применение токсичного малеинового ангидрида и необходимость его перевода в малеиновую кислоту;

- использование в качестве растворителя ацетона, имеющего температуру кипения 56°С, и при необходимой температуре полимеризации 70÷75°С, создающего нежелательное избыточное давление в реакторе;

- относительно невысокая эффективность как коагулянта.

Так при выделении каучука СКН-18СНТ без синтетического коагулянта расход хлорида натрия составляет около 2,0 т на тонну каучука. При добавлении синтетического коагулянта БП-40 в максимально заявленном количестве - 1,0 кг/тонну каучука, расход хлорида натрия снижается до 1,0 т/тонну каучука.

Целью заявляемого изобретения является повышение эффективности синтетического коагулянта, упрощение технологии его синтеза, снижение расхода хлорида натрия.

Поставленная цель достигается путем добавления в латекс синтетических коагулянтов, представляющих собой щелочные или аммонийные соли сополимеров α,β-ненасыщенных кислот с алкилакрилатами или метакрилатами, а также минеральных солей, кислот или их смесей, отличающийся тем, что:

- в качестве синтетического коагулянта используется соль сополимера бутилметакрилата с итаконовой кислотой с содержанием итаконовой кислоты 20÷40 мольных процентов;

- сополимер бутилметакрилата с итаконовой кислотой используется в виде водного раствора с диэтаноламином, взятых в соотношении сополимер : диэтаноламин - 1,0: (0,2÷0,3) мас. частей соответственно;

- расход синтетического коагулянта составляет 0,1÷0,7 кг на тонну каучука, содержащегося в латексе.

Итаконовая кислота - нетоксичный продукт, четвертого класса опасности, CAS №97-65-4.

Применение заявленного технического решения обеспечивает эффективную коагуляцию при существенном снижении неорганических электролитов, например, расход хлорида натрия может быть снижен до 100 кг на тонну каучука, т.е. в 10 раз меньше чем по прототипу.

Изобретение иллюстрируется примерами конкретного исполнения.

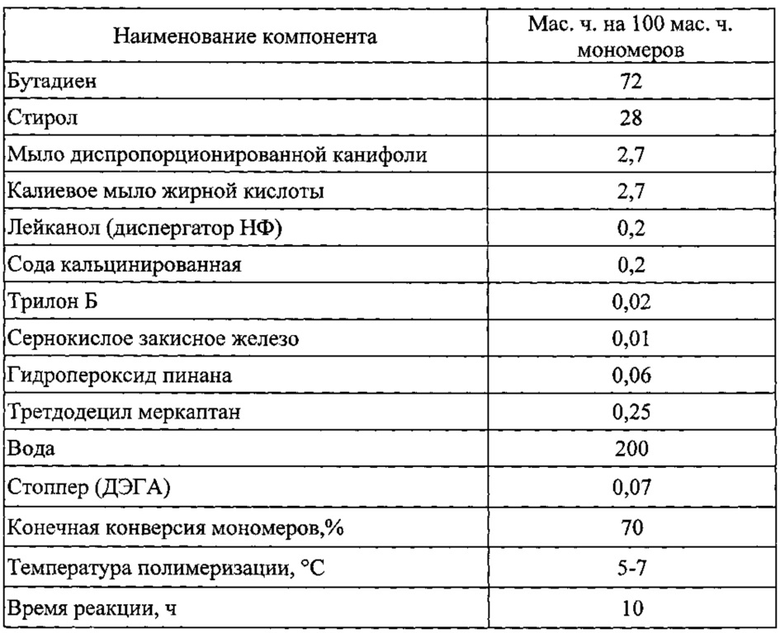

Пример 1 (по прототипу). Латекс каучука СКН-18СНТ получают по рецепту:

Полимеризацию проводят при температуре 5÷7°С в автоклаве объемом 60 л, снабженном мешалкой и рубашкой для охлаждения. Процесс полимеризации обрывают при достижении конверсии мономеров в полимер равной 70%, латекс отпаривают от бутадиена при температуре 60°С, а затем из него отгоняют незаполимеризованный нитрил акриловой кислоты в колонне острым паром под вакуумом.

Коагуляцию проводят при температуре 45÷50°С в коагуляционной ванне объемом 40 л, снабженном мешалкой с переменным числом оборотов и рубашкой для обогрева паром. Латекс заправляют расчетным количеством антиоксиданта Нафтам 2 и синтетического коагулянта БП-40 (Синтетический коагулянт БП-40 - продукт по прототипу, представляет собой омыленный сополимер бутилметакрилата с малеиновым ангидридом в среде ацетона.) (1,0 кг на тонну, считая на сополимер). Затем в латекс при перемешивании добавляют хлорид натрия в количестве 700 кг на тонну каучука, считая на абсолютный продукт в виде водного 25%-ного раствора. При этом имеет место неполная коагуляция латекса (серум мутный). При добавлении еще 300 кг хлорида натрия на тонну каучука достигли полной коагуляции латекса (серум прозрачный).

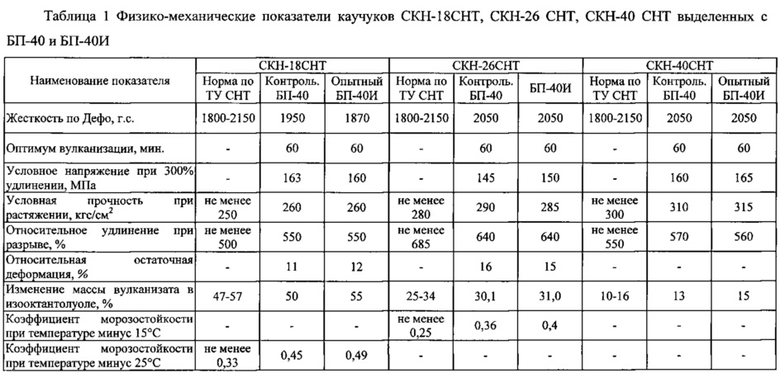

Выделенный каучук промывают трижды водой при температуре промывки 40°С, затем отжимают на шнековой машине и высушивают при температуре 80÷90°С. Каучук анализируют по ТУ 38.40375-2001, результаты приведены в таблице 1.

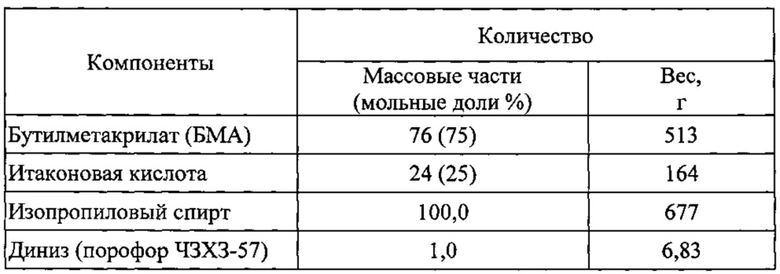

Пример 2. Синтез синтетического коагулянта БП-40И

Синтез заявляемого синтетического коагулянта БП-40И проводят в трехгорлой колбе объемом 2 л, снабженной мешалкой с переменным числом оборотов, обратным холодильником и термометром. Нагрев осуществляют при помощи водяной бани. Температура полимеризации 75÷80°С, сухой остаток по завершении стадии полимеризации - 50±1%.

Инициатор полимеризации - диниз в количестве 6,83 г растворяют в 45 мл ацетона. В колбу вносят 164 г итаконовой кислоты и растворяют ее в 862 мл изопропилового спирта при температуре 40°С.

После полного растворения итаконовой кислоты в колбу при перемешивании загружают бутилметакрилат (БМА) и раствор диниза. Продолжают нагрев и перемешивание реакционной массы. Начало процесса полимеризации соответствует температуре 75°С. Полимеризацию проводят до сухого остатка равного 48,7%, при этом динамическая вязкость раствора полимера по Хепплеру - 1,9 Па⋅с; кислотное число - 188 мг КОН/г полимера.

Нейтрализацию раствора полимера осуществляют при температуре 40°С в термостойком стакане объемом 250 мл, оснащенным мешалкой с переменном числом оборотов. В стакан вносят 20 г раствора сополимера (10 г. абс. сополимера) и 2 г Неонола АФ-9-10, включают перемешивание, затем добавляют 2,6 г абс. диэтаноламина. После полной нейтрализации (рН - 8,5÷10,5) приливают 80 мл дистиллированной воды.

Коагуляция латекса СКН-18СНТ

Латекс СКН-18СНТ, полученный по условиям, описанным в примере 1, коагулируют введением в него переменных количеств синтетического коагулянта БП-40И и хлорида натрия при таких же условиях, как в контрольном примере.

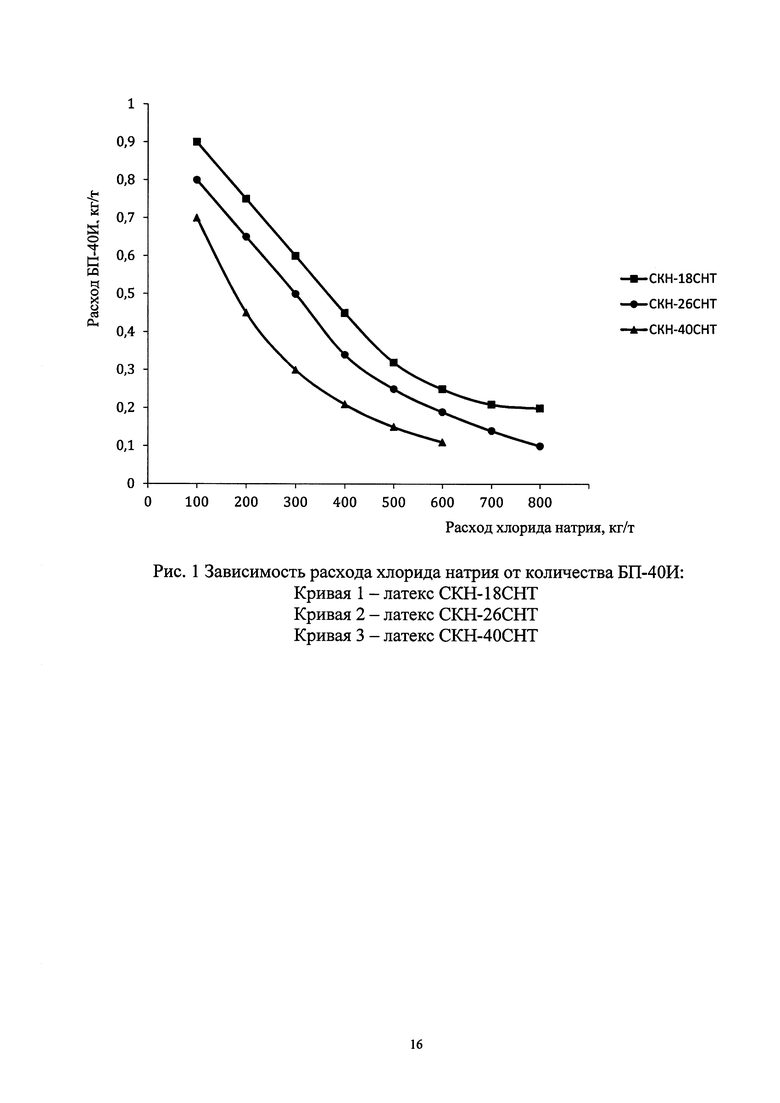

По результатам коагуляции построен график зависимости количества необходимого хлорида натрия от количества, введенного синтетического коагулянта БП-40И до полной коагуляции (прозрачного серума).

Результаты приведены на рис. 1, кривая 1.

Пример 3. Коагуляцию латекса СКН-26СНТ, полученного по рецепту, приведенному в примере 1 для латекса СНТ-18СНТ, но с измененным соотношением бутадиена и нитрила акриловой кислоты соответственно 73:27 и смесевым эмульгатором (алкилсульфонат - 1,4 мас. ч. и алкиларилсульфонат - 1,4 мас. ч.) осуществляют так же, как описано в примере 2. Для коагуляции используют синтетический коагулянт БП-40И с мольным содержанием итаконовой кислоты 20 моль %. Расход синтетического коагулянта БП-40И составляет от 0,1 до 0,8 кг/т каучука. В зависимости от количества синтетического коагулянта БП-40И подбирается расход хлорида натрия. Эта зависимость представлена на рис. 1, кривая 2.

Пример 4. Латекс СКН-40СНТ получают по рецепту латекса СКН-18СНТ, но с измененным соотношением бутадиена и нитрила акриловой кислоты соответственно 66:44. В качестве эмульгаторов используют алкилсульфонат натрия в количестве 1,5 мас. ч. и алкилбензолсульфонат натрия (Сульфонол НП-3) в количестве 1,5 мас. ч. Для коагуляции используют синтетический коагулянт БП-40И с мольным содержанием итаконовой кислоты 40 моль %.

Зависимость расхода хлорида натрия для полной коагуляции от количества вводимого синтетического коагулянта БП-40И представлена на рис. 1, кривая 3.

Как видно из рис. 1 при дозировке синтетического коагулянта БП-40И в диапазоне 0,2÷0,8 кг/т каучука расход хлорида натрия для латекса СКН-18СНТ снижается с 600 до 200 кг на тонну. При расходе хлорид натрия менее 200 кг/т каучука даже при высоком расходе БП-40И коагуляция латекса неполная (серум мутный).

Расход коагулянтов для латекса СКН-26СНТ и латекса СКН-40СНТ закономерно снижается по сравнению с латексом СКН-18СНТ.

Без применения синтетических коагулянтов расход хлорида натрия составляет: для латекса СКН-18СНТ - 2,0 т, для латекса СКН-26СНТ- 1,5 т и для латекса СКН-40СНТ -1,0 т.

Свойства каучуков, выделенных с оптимальным соотношением синтетического коагулянта БП-40И и хлорида натрия, приведены в таблице 1.

Пример 5. Латекс каучука СКН-18АСН получают по примеру 1, только в качестве эмульгатора используют мыло диспропорционированной канифоли и алкилсульфоната натрия в соотношении 2:1 мас. частей на мономеры.

Оптимальный расход синтетического коагулянта БП-40И и хлорида натрия составляет 0,3 и 350 кг соответственно. В латекс при этом добавляют 1%-ную серную кислоту до достижения рН пульпы - 3,0÷3,5, с целью перевода мыла канифоли в свободные органические кислоты.

Расход хлорида натрия без синтетического коагулянта БП-40И для этого латекса составляет 800 кг/т каучука.

Пример 6. Латекс каучука СКМС-10РКП получают по следующему рецепту:

Загрузку компонентов осуществляют в таком же полимеризаторе, который использовался для бутадиен-нитрильных латексов.

Дальнейшие операции проводят, как в примере 1.

В латекс каучука СКМС-10РКП перед выделением вводят синтетический коагулянт БП-40И в количестве 0,1 кг/тонну каучука, перемешивают в течение 10 минут при температуре 50÷55°С, затем добавляют хлорид натрия в количестве 300 кг на тонну каучука, считая на абсолютный продукт в виде водного 25%-ного раствора, после чего приливают раствор серной кислоты до рН пульпы 3,0÷3,5. Коагуляция латекса полная (серум прозрачный).

Пример 7. В латекс, полученный по примеру 6, добавляют синтетический коагулянт БП-40И в количестве 0,3 кг на тонну каучука, перемешивают в течение 10 минут при температуре 50÷55°С, затем добавляют хлорид натрия в количестве 150 кг на тонну каучука, считая на абсолютный продукт в виде водного 25%-ного раствора, после чего вводят раствор серной кислоты до рН пульпы 3,0÷3,5. Коагуляция латекса полная (серум прозрачный).

Без добавки синтетического коагулянта БП-40И расход хлорида натрия составляет 400÷500 кг/тонну каучука.

Пример 8. Латекс каучука СКС-30АРКПН получают по следующему рецепту:

Полученный латекс дегазируют от бутадиена в отпарной ванне, затем отгоняют остаточный стирол с водяным паром под вакуумом.

В латекс перед выделением добавляют синтетический коагулянт БП-40И в количестве 0,2 кг на тонну каучука, перемешивают в течение 10 минут при температуре 50÷55°С, затем добавляют хлорид натрия в количестве 100 кг на тонну каучука, считая на абсолютный продукт в виде водного 25%-ного раствора, затем при перемешивании добавляют раствор серной кислоты до рН пульпы 3,0-3,5. Коагуляция латекса полная (серум прозрачный).

Без добавки синтетического коагулянта БП-40И расход хлорида натрия составляет 200÷250 кг/т каучука.

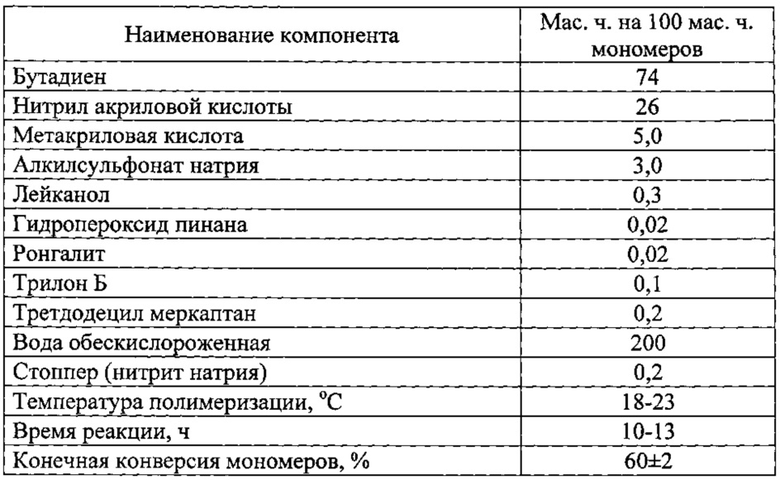

Пример 9. Латекс каучука СКН-26-5 получают по следующему рецепту:

Загрузку компонентов осуществляют в таком же полимеризаторе, который используется для бутадиен - нитрильных латексов.

Полученный латекс дегазируют от незаполимеризовавшихся мономеров в отпарной ванне, затем отгоняют с водяным паром под вакуумом.

В латекс перед выделением добавляют синтетический коагулянт БП-40И в количестве 0,5 кг на. тонну каучука, перемешивают в течение 10 минут при температуре 50÷55°С, затем добавляют хлорид натрия в количестве 350 кг на тонну каучука, считая на абсолютный продукт в виде водного 25%-ного раствора, после чего при перемешивании вводят раствор серной кислоты до рН пульпы 3,0-3,5. Коагуляция латекса полная (серум прозрачный).

Без добавления синтетического коагулянта БП-40И расход хлорида натрия составляет 700-800 кг на тонну каучука.

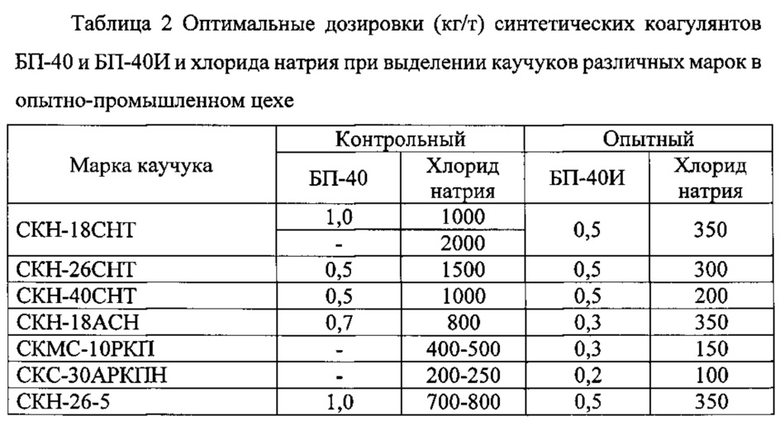

На основании результатов проведенных исследований, указанных в примерах, в опытно-промышленном цехе Воронежского филиала ФГУП «НИИСК» были выпущены опытные партии вышеперечисленных каучуков с использованием синтетического коагулянта БП-40И. Оптимальные дозировки синтетических коагулянтов БП-40 и БП-40И и хлорида натрия приведены в таблице 2.

Таким образом, из данных таблицы 2 видно, что применение предложенного синтетического коагулянта БП-40И при выделении каучуков из латексов позволяет сократить расход хлорида натрия в среднем в 3÷5 раз в зависимости от марки каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2008 |

|

RU2351610C1 |

| Способ выделения каучуков | 1972 |

|

SU413800A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ ИЗ ЛАТЕКСОВ | 2011 |

|

RU2489446C2 |

| Способ выделения бутадиен-(метил)-стирольных каучуков из латексов | 2024 |

|

RU2836154C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2004 |

|

RU2253656C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-(АЛЬФА-МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА ИЗ ЛАТЕКСА | 2010 |

|

RU2447087C2 |

| Способ выделения эластомеров растворной полимеризации | 2023 |

|

RU2819288C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2017 |

|

RU2660084C1 |

Изобретение относится к способу выделения каучуков эмульсионной полимеризации, стабилизированных эмульгаторами, содержащими сульфогруппы или мыла карбоновых кислот. Способ включает добавление в латекс синтетического коагулянта – аммонийной соли сополимера бутилметакрилата и итаконовой кислоты с содержанием итаконовой кислоты 20-40 мольных процентов. 1 мас.ч. сополимера обрабатывают 0,2-0,3 мас.ч. диэтаноламина. Способ включает введение минеральных солей, кислот или их смесей. Изобретение позволяет при расходе коагулянта - полиэлектролита 0,1-0,7 кг на тонну каучука снизить расход минеральных солей, повысить эффективность способа и упростить его технологию. 1 з.п. ф-лы, 1 ил., 2 табл., 9 пр.

1. Способ выделения каучуков эмульсионной полимеризации, стабилизированных эмульгаторами, содержащими сульфогруппы или мыла карбоновых кислот, из латексов путем добавления в латекс синтетических коагулянтов, представляющих собой щелочные или аммонийные соли сополимеров α,β-ненасыщенных кислот с алкилакрилатами или метакрилатами, а также минеральных солей, кислот или их смесей, отличающийся тем, что в качестве синтетического коагулянта используется соль сополимера бутилметакрилата с итаконовой кислотой с содержанием итаконовой кислоты 20÷40 мольных процентов в количестве 0,1÷0,7 кг на тонну каучука, содержащегося в латексе.

2. Способ по п. 1, отличающийся тем, что сополимер бутилметакрилата с итаконовой кислотой используется в виде аммонийной соли с диэтаноламином, полученной обработкой 1 мас. ч. сополимера 0,2-0,3 мас. ч. диэтаноламина, растворенной в изопропиловом спирте.

| Способ выделения каучуков | 1972 |

|

SU413800A1 |

| Способ выделения синтетических каучуковиз лАТЕКСОВ | 1979 |

|

SU821443A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2008 |

|

RU2351610C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2489466C1 |

| JP 59018703 A, 31.01.1984 | |||

| JP 56167704 A, 23.12.1981 | |||

| Множительное устройство | 1979 |

|

SU822204A1 |

Авторы

Даты

2017-05-17—Публикация

2016-01-25—Подача