Изобретение относится к технике управления процессами растворения карналлитовых руд, содержащих карналлит, хлориды калия и натрия и др. примеси, и может быть использовано в производстве синтетического карналлита - сырья для производства металлического магния.

Широко известны способы растворения калийсодержащих карналлитовых руд в оборотном горячем растворяющем щелоке - см., например, Галургия, А.Б.Здановский, Л., Химия, 1972, с.477-479; Соликамские карналлиты, сб. научных трудов, т.2, С.-Петербург, ЛИК, 2007, с.117-121, управление которыми ведут путем определения методами химического анализа составов карналлитовой руды и растворяющего щелока с последующим управлением соотношением руда:щелок на основании расчета материального баланса процесса растворения.

Способы отличаются сложностью, так как аналитический контроль является длительным процессом, что не позволяет оперативно воздействовать на ход процесса растворения путем изменения соотношения руда:щелок в оптимальном режиме.

Известен способ управления процессом выщелачивания хлористого калия из многокомпонентного сырья путем регулирования подачи сырья в растворительный аппарат в зависимости от концентрации хлористого калия в сырье и регулирования водности растворяющего щелока изменением подачи воды в емкость растворяющего щелока, при этом подачу сырья и воды регулируют в зависимости от концентрации хлористого магния в сырье и холодном щелоке - см. АС СССР №1271824, кл. С01D 3/04; G05P 27/00.

По предлагаемому способу управление процессом растворения калийсодержащих руд направлено на стабилизацию водного баланса процесса растворения хлористого калия и малоэффективно при производстве синтетического карналлита, а предлагаемые уравнения неприменимы при управлении процессом растворения карналлитовых руд.

Известен способ управления процессом растворения солевых руд, например карналлитовых, путем стабилизации расхода исходного раствора и регулирования подачи руды в зависимости от содержания полезного компонента во входных потоках и измерения температуры готового раствора - прототип - см. АС СССР №1256776, кл. B01F 1/00; G05D 27/00, опубл. 15.09.86, Бюл. №34.

По известному способу дополнительно измеряют содержание полезного компонента в готовом растворе и в зависимости от температуры готового раствора и содержания полезного компонента в исходном и готовом растворах регулируют подачу руды по зависимости, приведенной в АС.

Способ отличается сложностью, так как требует применения методов аналитического контроля и не учитывает наличия в растворяющем щелоке хлористого магния. Кроме того, стабилизация расхода исходного раствора при переработке карналлитовых руд затруднена вследствие объединения потоков щелоков со стадий кристаллизации карналлита и противоточной промывки глинисто-солевого шлама.

Задачей предлагаемого изобретения является упрощение процесса за счет оперативного управления средствами автоматизации расходом карналлитовой руды, подаваемой на растворение, в зависимости от изменения технологических параметров процесса.

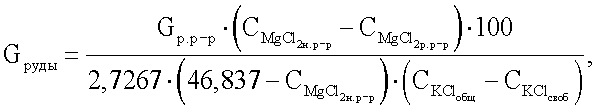

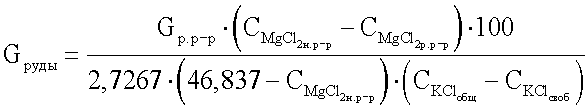

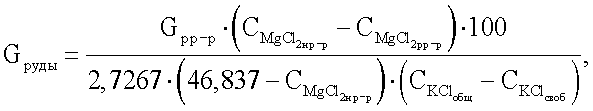

Поставленная цель решается тем, что в отличие от известного способа дополнительно измеряют расход растворяющего раствора, его плотность и содержание в нем хлористого магния, содержание хлористого калия в потоке карналлитовой руды, по полученным параметрам рассчитывают по следующей зависимости оптимальный расход карналлитовой руды и вычисленное значение подают в качестве задания в систему управления расходом руды:

где Gруды - расход карналлитовой руды, т;

Gp.p-p - расход растворяющего раствора, т;

- содержание хлористого калия в карналлитовой руде, %;

- содержание хлористого калия в карналлитовой руде, %;

- содержание свободного хлористого калия, не связанного в карналлит, % - постоянная величина для данного вида руды;

- содержание свободного хлористого калия, не связанного в карналлит, % - постоянная величина для данного вида руды;

- содержание хлористого магния в насыщенном растворе, % - регламентное значение;

- содержание хлористого магния в насыщенном растворе, % - регламентное значение;

- содержание хлористого магния в растворяющем растворе, %.

- содержание хлористого магния в растворяющем растворе, %.

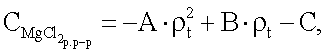

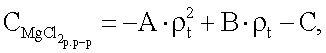

Способ отличается тем, что содержание хлористого магния в растворяющем растворе определяют аналитически либо по зависимости:

где А, В, С - коэффициенты;

ρt - плотность растворяющего раствора при температуре t, т/м3.

A=-a1t2+a2t-a3

B=в1t2-в2t+в3

C=c1t2-c2t+c3,

где а1, a2, a3, в1, в2, в3, с1, с2, с3 - коэффициенты;

t - температура растворяющего раствора, °С.

В приведенных уравнениях размерность входящих в уравнение технологических параметров: концентрация MgCl2, плотность раствора и его температура уравновешивается размерностью коэффициентов, стоящих перед параметрами и свободными членами.

Сущность способа как технического решения заключается в следующем. Способ управления процессом растворения карналлитовых руд проводят путем регулирования подачи руды в зависимости от содержания полезного компонента во входных потоках и измерения температуры. В отличие от известного способа по предлагаемому способу дополнительно измеряют расход растворяющего раствора, его плотность, содержание в нем хлористого магния и содержание хлористого калия в потоке карналлитовой руды.

При производстве синтетического карналлита растворяющий раствор формируется из маточного раствора, образующегося после выделения из него синтетического карналлита - целевого продукта и раствора после горячей противоточной промывки глинисто-солевого шлама - ПТП. Расход и состав растворяющего раствора изменяется в широких пределах вследствие неравномерности разгрузки сгустителей глинисто-солевого шлама и содержания твердого в разгружаемой суспензии, а также из-за колебаний температуры суспензии на вакуум-кристаллизационной установке - ВКУ.

На действующих карналлитовых фабриках (ОАО «Уралкалий» и ОАО «Сильвинит») управление процессом растворения карналлитовой руды осуществляют путем соблюдения заданного регламентного соотношения руда:растворяющий раствор, периодически внося в это соотношение поправки при изменении химического состава горячего осветленного насыщенного раствора, поступающего на ВКУ для кристаллизации синтетического карналлита.

Однако анализы химического состава руды и осветленного раствора не поступают на производство своевременно из-за длительности их выполнения, поэтому управление процессом растворения не всегда эффективно. Положение усугубляется еще и тем, что колебания в содержании природного карналлита в руде достигает ±10%, а отбор проб карналлита на анализ не всегда представителен из-за полидисперсности гранулометрического состава руды.

Анализ работы отделений растворения карналлитовых фабрик, проведенный авторами, показал, что карналлитовая руда представляет собой смесь минералов: карналлита (KCl, MgCl2·H2O), галита (NaCl), сильвина (KCl), ангидрита (CaSO4) и глинистых минералов (Н.О.). В процессе растворения руды в растворяющем растворе происходит растворение карналлита, в то время как другие водорастворимые минералы переходят в жидкую фазу только тогда, когда в растворители подают воду, например при промывке ковшей элеваторов.

Авторами установлено, что содержание карналлита в руде колеблется в широких пределах вследствие специфики добычи руды, в то время как содержание в ней сильвина меняется незначительно и составляет 0,5-1,2%. Это наблюдение позволило определять содержание в руде карналлита (хлористого магния), определяя оперативно в потоке карналлитовой руды содержание хлористого калия радиометрическим методом.

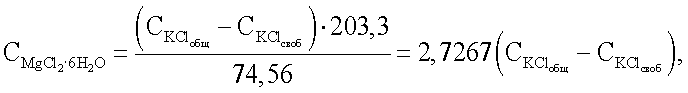

Карналлит можно рассматривать как соединение, состоящее из KCl и MgCl2·6H2O. Определяя в потоке руды содержание хлористого калия  и вычитая из него содержание свободного сильвина

и вычитая из него содержание свободного сильвина  которое определяется аналитически 1 раз в сутки и меняется незначительно, определим текущее содержание в руде MgCl2·6H2O по показаниям прибора

которое определяется аналитически 1 раз в сутки и меняется незначительно, определим текущее содержание в руде MgCl2·6H2O по показаниям прибора  .

.

где 203,3 и 74,56 - молекулярные веса MgCl2·H2O и KCl соответственно.

При этом содержание MgCl2 в MgC2·6H2O составляет 46,837%.

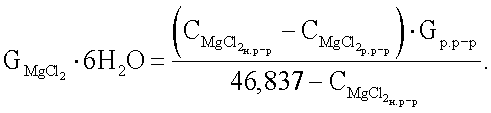

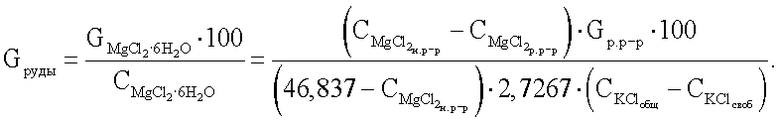

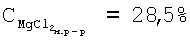

При растворении карналлитовой руды важной характеристикой является содержание MgCl2 в горячем насыщенном растворе -  . Эта величина регламентируется и зависит от специфики переработки руд на данном предприятии и, как правило, составляет 28,5±0,5%. Определяя содержание MgCl2 -

. Эта величина регламентируется и зависит от специфики переработки руд на данном предприятии и, как правило, составляет 28,5±0,5%. Определяя содержание MgCl2 -  в растворяющем растворе, например, аналитически и зная его расход - Gp.p-p, определим оптимальный текущий расход MgCl2·6H2O, необходимый для получения насыщенного раствора регламентного состава:

в растворяющем растворе, например, аналитически и зная его расход - Gp.p-p, определим оптимальный текущий расход MgCl2·6H2O, необходимый для получения насыщенного раствора регламентного состава:

Но в карналлитовой руде содержание MgCl2·6H2O -  составляет

составляет  следовательно, необходимый его расход с карналлитовой рудой равен:

следовательно, необходимый его расход с карналлитовой рудой равен:

Если при этом приборы замеряют расход растворяющего раствора в м3 и замеряют плотность раствора ρр.р-р, т/м3, то

Gp.p-p=Vp.p-p·ρ,

где Vp.p-p - объемный расход, м3.

Содержание MgCl2 в растворяющем растворе определяют в настоящее время аналитически. Однако проведенные авторами работы показали, что этот параметр может быть определен по плотности и температуре раствора.

По экспериментальным данным имеем:

Проводя обработку экспериментальных данных таблицы с выводом уравнения по стандартным методикам математического анализа с помощью программы Excel, получили для этих температур зависимости содержания MgCl2 в растворе от его плотности. R2 - величина достоверности аппроксимации.

R2=0,9995

R2=0,9993

R2=0,9994

Приведенные данные справедливы для растворов, насыщенных хлористым калием и хлористым натрием, что имеет место при объединении маточного раствора с ВКУ и ПТП карналлитовых фабрик.

Приведенные уравнения имеют вид:

где А, В, С - коэффициенты;

ρt - плотность растворяющего раствора при температуре t, т/м3.

Для определения зависимости плотности раствора от содержания в нем хлористого магния при условии насыщения раствора хлоридами калия и натрия выбраны температуры 40, 65 и 90°С. Выбор температуры определяется минимальным ее значением, имеющим место на карналлитовых фабриках: температура карналлитовой суспензии после ВКУ ~40°С, температура растворяющего раствора, поступающего на поверхностные подогреватели, ~65°С и температура осветленного горячего насыщенного раствора, поступающего на ВКУ, ~90°С.

Проведя математическую обработку коэффициентов, стоящих перед  , ρt и для свободного члена в уравнениях для температур 40, 65 и 90°С, получили зависимые уравнения для определения коэффициентов А, В и С.

, ρt и для свободного члена в уравнениях для температур 40, 65 и 90°С, получили зависимые уравнения для определения коэффициентов А, В и С.

A=-2,6064t2+362,5412t-16129,0189

B=6,6448t2-920,8960t+41226,0191

C=4,2357t2-584,7660t+26316,8009

При обработке массива данных для определения зависимости плотности раствора от содержания в нем MgCl2 для расширенной выборки температур (>3) вспомогательные коэффициенты для определения А, В и С могут быть скорректированы. Поэтому вспомогательные коэффициенты А, В и С представлены в общем виде:

A=-a1t2+a2t-a3

B=в1t2-в2t+в3

C=c1t2-c2t+c3

В таблице 2 приведены значения вспомогательных коэффициентов.

Таким образом, замеряя оперативно расход растворяющего раствора, его температуру, плотность и определяя в нем содержание хлористого магния, а в потоке карналлитовой руды - суммарное содержание хлористого калия и 1 раз в 24 часа - содержание хлористого калия, не связанного в карналлит, аналитическим методом и подавая эти параметры на контроллер, по уравнениям рассчитывают оптимальный расход карналлитовой руды на растворение и вычисленные значения подают в качестве задания в систему управления расходом руды.

Полученные уравнения охватывают диапазон изменения технологических параметров для любой карналлитовой фабрики, перерабатывающей природные руды. Содержание хлористого магния в горячем насыщенном карналлитовом растворе, поступающем на ВКУ, задается регламентом и составляет 28,5±0,5% MgCl2, однако, при необходимости - например, для получения синтетического карналлита с повышенным содержанием NaCl и KCl, содержание MgCl2 в этом растворе может быть изменено.

Из описания сущности изобретения видно, что при реализации предлагаемого изобретения решается задача упрощения процесса за счет оперативного управления средствами автоматизации расходом карналлитовой руды, подаваемой на растворение, в зависимости от состава руды, расхода и состава растворяющего раствора и других параметров.

Способ осуществляют следующим образом. Маточный раствор, полученный после выделения из него синтетического карналлита, образующегося на стадии кристаллизации на ВКУ, объединяют с раствором после противоточной промывки глинисто-солевого шлама - ПТП и в виде растворяющего раствора нагревают и подают на растворение карналлитовой руды в аппараты-растворители.

Замеряют:

- температуру раствора с помощью термопреобразователя с унифицированным выходным сигналом, например, с помощью первичного преобразователя ТСМУ Метран-274;

- расход раствора с помощью электромагнитного расходомера типа Метран-370;

- общее содержание хлористого калия в руде с помощью измерителя калия, например фирмы «Berthold» LB 377-62;

- содержание свободного хлористого калия в руде - аналитически 1 раз в сутки или реже;

- плотность раствора - измеряется массрасходомером, например «Rotamass» модель RCCS.

Сигналы с первичных преобразователей поступают на контроллер и ПЭВМ, где вычисляют оптимальные значения расхода руды в зависимости от текущих технологических параметров, а затем поступают в контур регулирования расхода руды на растворение.

Примеры осуществления способа

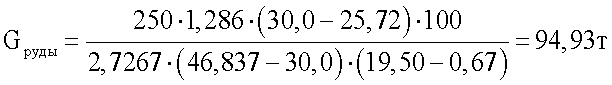

Пример 1.

Показания приборов:

в карналлитовой руде,  19,50%

19,50%

в карналлит,

определяли аналитически 1 раз в 2 часа,  25,72%

25,72%

Рассчитали оптимальный расход карналлитовой руды, подаваемой на растворение, из расчета регламентного содержания MgCl2 в горячем насыщенном карналлитовом растворе,  .

.

Gp.p-p=Vp.p-p·ρ=250·1,286

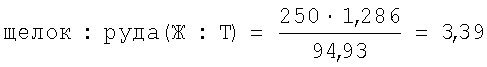

Следовательно, расход карналлитовой руды составит 94,93 т на 250 м3 растворяющего раствора и соотношение

Пример 2.

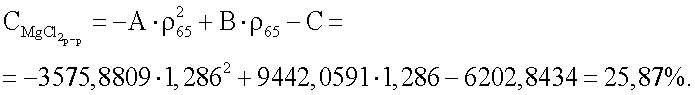

Показания приборов приняты в соответствии с примером 1, но содержание хлористого магния в растворяющем растворе рассчитано по показателю плотности раствора и его температуре:

А=-а1t2+a2t-a3=-2,6064·652+362,5412·65-16129,0189=-3575,8809

B=в1t2-в2t+в3=6,6448·652-920,8960·65+41226,0191=9442,0591

C=c1t2-c2t+c3=4,2357·652-584,7660·65+26316,8009=6202,8434

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2017 |

|

RU2664501C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СОЛЕЙ | 2015 |

|

RU2598937C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2011 |

|

RU2458008C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2307792C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СОЛЕЙ | 2009 |

|

RU2427416C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2412115C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2007 |

|

RU2352385C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2007 |

|

RU2359909C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

Изобретение может быть использовано в производстве синтетического карналлита. Способ управления процессом растворения карналлитовых руд включает регулирование подачи руды в зависимости от содержания полезного компонента во входных потоках и измерение температуры. Дополнительно измеряют расход растворяющего раствора, его плотность и содержание в нем хлористого магния, содержание хлористого калия в потоке карналлитовой руды. По полученным параметрам рассчитывают расход карналлитовой руды по следующей зависимости и вычисленное значение подают в качестве задания в систему управления расходом руды:  где Gруды - расход карналлитовой руды, т; Gр. р-р - расход растворяющего раствора, т;

где Gруды - расход карналлитовой руды, т; Gр. р-р - расход растворяющего раствора, т;  - содержание хлористого калия в карналлитовой руде, %;

- содержание хлористого калия в карналлитовой руде, %;  - содержание свободного хлористого калия, не связанного в карналлит, %;

- содержание свободного хлористого калия, не связанного в карналлит, %;  - содержание хлористого магния в насыщенном растворе, которое задается регламентом предприятия и составляет 28,5±0,5%;

- содержание хлористого магния в насыщенном растворе, которое задается регламентом предприятия и составляет 28,5±0,5%;  - содержание хлористого магния в растворяющем растворе, %. Изобретение позволяет упростить процесс растворения карналлитовых руд за счет оперативного управления расходом карналлитовой руды средствами автоматизации в зависимости от изменения технологических параметров процесса. 1 з.п. ф-лы, 2 табл.

- содержание хлористого магния в растворяющем растворе, %. Изобретение позволяет упростить процесс растворения карналлитовых руд за счет оперативного управления расходом карналлитовой руды средствами автоматизации в зависимости от изменения технологических параметров процесса. 1 з.п. ф-лы, 2 табл.

1. Способ управления процессом растворения карналлитовых руд путем регулирования подачи руды в зависимости от содержания полезного компонента во входных потоках и измерения температуры, отличающийся тем, что дополнительно измеряют расход растворяющего раствора, его плотность и содержание в нем хлористого магния, содержание хлористого калия в потоке карналлитовой руды и по полученным параметрам рассчитывают по следующей зависимости оптимальный расход карналлитовой руды и вычисленное значение подают в качестве задания в систему управления расходом руды:

где Gруды - расход карналлитовой руды, т;

Gp р-р - расход растворяющего раствора, т;

- содержание хлористого калия в карналлитовой руде, %;

- содержание хлористого калия в карналлитовой руде, %;

- содержание свободного хлористого калия, не связанного в карналлит, %;

- содержание свободного хлористого калия, не связанного в карналлит, %;

- содержание хлористого магния в насыщенном растворе, %, которое задается регламентом предприятия и составляет 28,5±0,5%;

- содержание хлористого магния в насыщенном растворе, %, которое задается регламентом предприятия и составляет 28,5±0,5%;

- содержание хлористого магния в растворяющем растворе, %.

- содержание хлористого магния в растворяющем растворе, %.

2. Способ по п.1, отличающийся тем, что содержание хлористого магния в растворяющем растворе определяют аналитически либо расчетно по показателям плотности и температуры раствора.

| Способ управления процессом растворения солевых руд | 1985 |

|

SU1256776A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2006 |

|

RU2308417C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2307792C2 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| ТРЕХКООРДИНАТНЫЙ МИКРОМАНИПУЛЯТОР | 0 |

|

SU199617A1 |

| КРАН-ТРУБОУКЛАДЧИК | 0 |

|

SU208390A1 |

Авторы

Даты

2010-11-27—Публикация

2009-02-02—Подача