Изобретение относится к технологии переработки природною карналлита в обогащенный и может быть использовано в калийной промышленности.

Целью изобретения является увеличение выхода продукта и снижение в нем содержания пылевой фракции.

Согласно предлагаемому способу на стадии вакуум-кристаллизаци i обогащенного карналлита в насыщенный раствор вводят циклонную пыль сушильньк печей лорида калия в количестве 10-15 кг на 1 м раствора.

Циклонная пыль хлорида калия, отход калийного производства, не содержит примесей оксида магния и активизирует процесс роста кристаллов карналлита. При растворении она связывается с избыточным хлоридом магния, что приводит к понижению его концентрации в насыщенном растворе и интенсификации растворения карналлитовой

руды. В результате улучшается выщелачивание MgCh из руды, повышается выход продукта и снижается содержание в нем пылевой фракции.

Пример I (по способ прототипу). Получение обогащенного карналлита осуществляли растворением природного карналлита (средний химический сослав - 17,6% KCI; 31,2% NaCl; 22,0% MgCI2; 1,28% CaSO4; 3,0% нерастворимого остатка) оборотным маточным раствором (средний химический состав - 26,9% MgCI2; 3,8% КС1; 2.98% NaCl) в отношении 1:2,5 при 108°С в шнеко- вом растворителе. Насыщенный раствор осветляли от глинистого и солевого шлама в отстойниках. В осветленный насыщенный раствор (286 м) ввели при перемешивании 6,3 т отработанного магниевого электролита (т. е. 22 раствора) в виде твердого измельченного про 1укта со средним размером частиц 1 мм. Средний химичессд

о J ел

кий состав отработанного электролита - 64% КС1, 12,5% MgCb; 1% (CaSO4 + -(-СаСЬ), 2,7% нерастворимого остатка. Полученную суспензию подвергали вакуум- кристаллизации. Продукт классифицировали, фильтровали и подвергали химическому и ситовому анализу Полученный обогащенный карналлит (32,1% MgCl2 0,03% CaSO4, 2,9% ЬЬО) соответствовал требованиям ГОСТ 16109-70, средний размер кристаллов 0,18 мм Содержание пылевидной фракции в продукте 28,3% Выход карналлита 574 кг/ /т руды

Пример 2 Получение обогащенного карналлита осуществляли аналогично примеру 1 Однако к осветленному раствору (286 MJ) добавляли при перемешивании 2,29 т циклонной пыли сушильных печей хлорида калия (т е 8 кг/м раствора) Средний химический состав пыли - 98,37% КС, 1,28% NaCl Полученную суспензию под вергали вакуум-кристаллизации Продукт классифицировали, фильтровали и подвергали химическому и ситовому анализу Полученный обогащенный карналлит (32,2% MgCh, 0,04% CaSO4, 2,9% Н2О) соответствовал требованиям ГОСТ 16109-70, средний размер кристаллов 0,26 мм, содержание пылевидной фракции 6,3%, выход карналлита 62,5 кг/т руды

Пример 3 Получение обогащенного кар наллита осуществляли аналогично примеру 2 Количество вводимой в кристаллизуемый раствор циклонной пыли хлорида калия составило 2,86 т на 286 м3 раствора (т е 10 кг/м ) Полученный обогащенный карнал лит (32,2% MgCh, 0,03% CaSO4, 2,9% Н2О) соответствовал требованиям ГОСТ 16109-70, средний размер кристаллов 0,28 мм, содержание пылевидной фракции 4,9%, выход карналлита 653 кг/т руды.

Пример 4 Получение обогащенного карналлита осуществляли аналогично примеру 2 Количество вводимой в кристаллизуемый раствор циклонной пыли хлорида калия составило 3,6 т на 286 м раствора (т е 12,5 кг/м) Полученный продукт (32,1% MgCb, 0,04% CaSO4, 2,8% Н2О) соответствовал требованиям ГОСТ 16109-70, средний размер кристаллов карналлита сое тавил 0,29 мм, содержание пылевидной фракции 4,4%, выход карналлита 662 кг/т

руды

Пример 5 Получение обогащенного кар наллита осуществляли аналогично примеру 2 Количество вводимой в кристаллизуемый раствор циклонной пыли хлорида калия составило 4,29 т на 286 м раствора (т е 15 кг/м) Полученный продукт (32,0% MgCb, 0,04% CaSO4, 2,9% Н2О) соответствовал требованиям ГОСТ 16109-70, средний размер кристаллов карналлита

5

0

5

0 5

0 5

0

5

составил 0,30 мм, содержание пылевидной фракции 4,1%, выход карналлита 680 кг/т руды

Пример 6 Получение обогащенного карналлита осуществляли аналогично примеру 2. Количество вводимой в кристаллизуемый раствор циклонной пыли хлорида калия составило 5,73 т на 286 MJ раствора (т е. 20 кг/м1) Полученный продукт (31,7% MgCl2, 0,04% CaSO4, 2,9% Н2О) не соответствовал требованиям ГОСТ 16109-70 по содержанию хлорида магния, средний размер кристаллов составил 0,31 мм, содержание пылевидной фракции 4,0%, выход карналлита 684 кг/т руды.

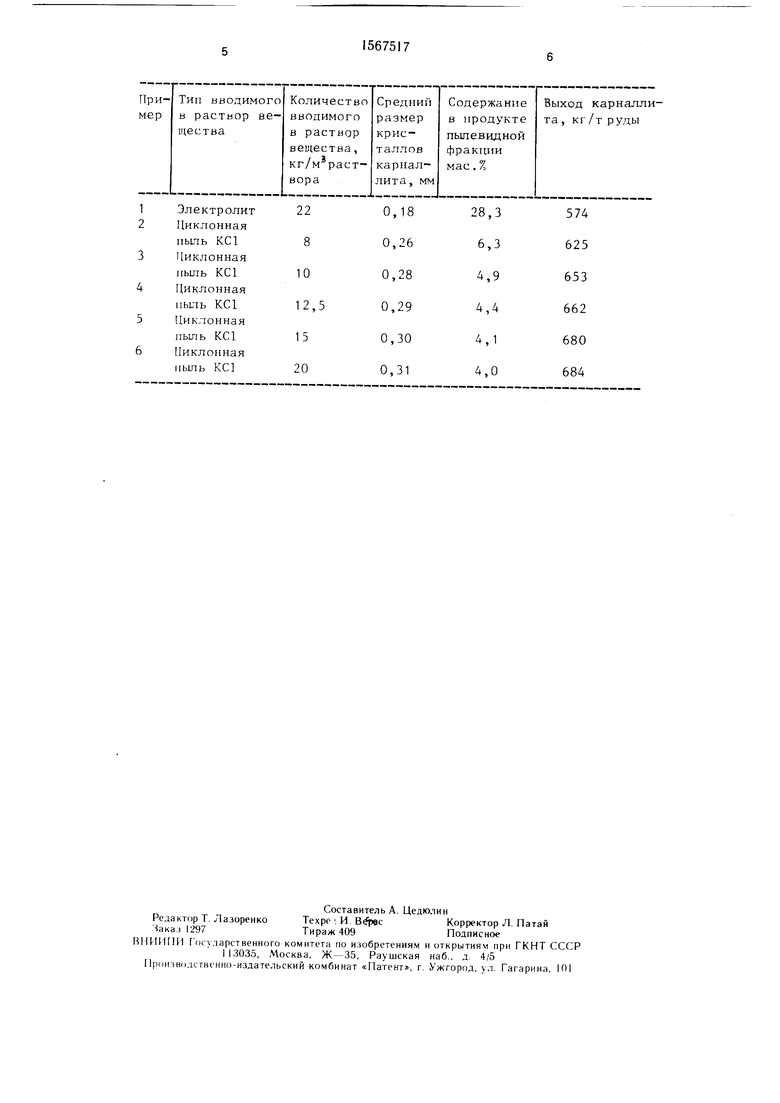

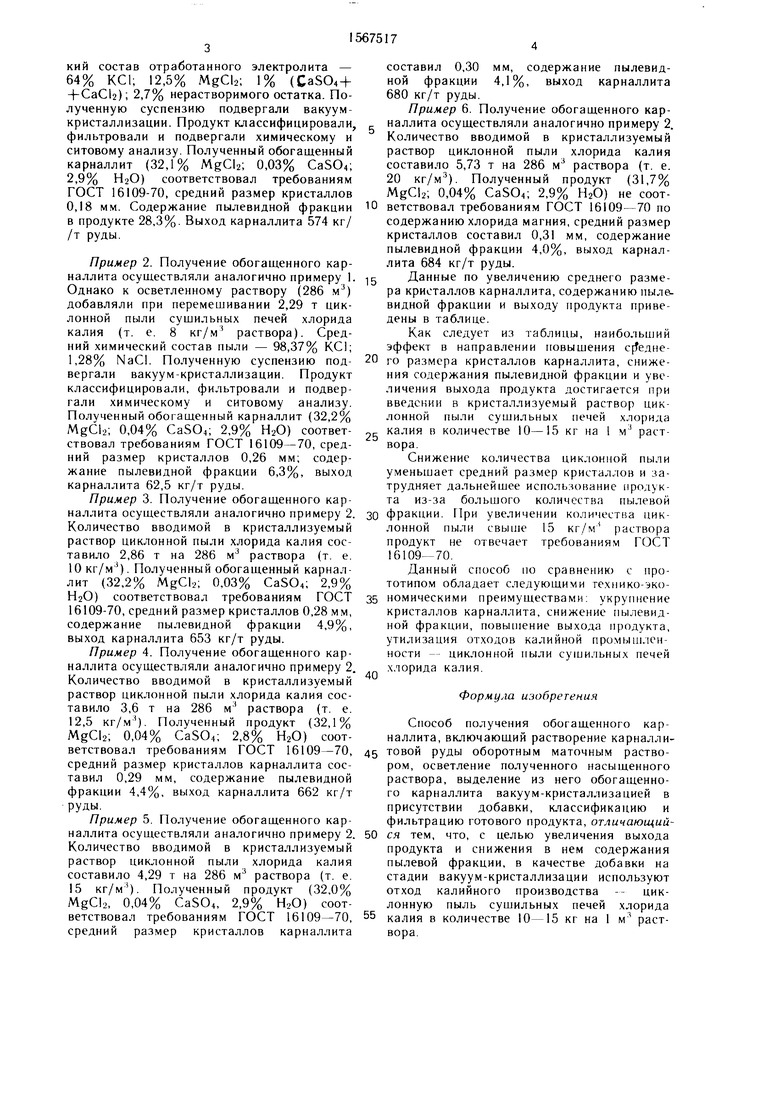

Данные по увеличению среднего размера кристаллов карналлита, содержанию пылевидной фракции и выходу продукта приве дены в таблице

Как следует из таблицы, наибольший эффект в направлении повышения го размера кристаллов карналлита, снижения содержания пылевидной фракции и уве личения выхода продукта достигается при введении в кристаллизуемый раствор цик лонной пыли сушильных печей хлорида калия в количестве 10-15 кг на 1 м раст вора

Снижение количества циклонной пыли уменьшает средний размер кристаллов и затрудняет дальнейшее исполыоиание ироду к та из-за большого количества пылевой фракции При увеличении количества цик лонной пыли свыше 15 кг/м1 раствора продукт не отвечает требованиям ГОСТ 16109-70

Данный способ по сравнению с прототипом обладает следующими гехнико экономическими преимуществами укрупнение кристаллов карналлита, снижение пылевидной фракции, повышение выхода продукта, утилизация отходов калийной примышлен ности - циклонной ныли сушильных печей хторида калия

Формула изобретения

Способ получения обогащенного кар наллита, включающий растворение карналли- товой руды оборотным маточным раствором, осветление полученного насыщенного раствора, выделение из него обогащенного карналлита вакуум-кристаллизацией в присутствии добавки, классификацию и фильтрацию готового продукта, отличающийся тем, что, с целью увеличения выхода продукта и снижения в нем содержания пылевой фракции, в качестве добавки на стадии вакуум-кристаллизации используют отход калийного производства -- циклонную пыль сушильных печей хлорида калия в количестве 10-15 кг на 1 м1 раствора

Электролит Циклонная пыль КС1 Циклонная пыль КС1 Циклонная пыль КС1 Циклонная пыль КС1 Циклонная пыль КС1

22 8

10

12,5 15 20

28,3 6,3 4,9

4,4 4,1 4,0

574 625 653 662 680 684

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлорида калия | 1982 |

|

SU1116008A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| Способ получения хлорида калия | 1986 |

|

SU1370075A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБЕЗВОЖИВАНИИ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2004 |

|

RU2276101C2 |

| Способ извлечения хлорида калия из калийных солей | 1981 |

|

SU998347A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОРСКОЙ СОЛИ | 1997 |

|

RU2111167C1 |

| Способ обогащения карналлита | 1981 |

|

SU990665A1 |

| Способ выделения хлорида калия | 1982 |

|

SU1082762A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОГОЛОЛЕДНОГО ПРЕПАРАТА | 2005 |

|

RU2278888C1 |

| Способ получения обогащенного карналлита | 1985 |

|

SU1318527A1 |

Изобретение относится к технологии переработки природного карналлита в обогащенный и может быть использовано в калийной промышленности. Цель изобретения - увеличение выхода продукта и снижение в нем содержания пылевой фракции. Способ получения обогащенного карналлита включает растворение карналлитовой руды оборотным маточным раствором, осветление полученного насыщенного раствора, выделение из него обогащенного карналлита вакуум-кристаллизацией в присутсвии отхода калийного производства - циклонной пыли сушильных печей хлорида калия в количестве 10 - 15 кг на 1 м3 раствора с последующей классификацией и фильтрацией готового продукта. 1 табл.

| Способ получения искусственного карналлита | 1983 |

|

SU1239096A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1990-05-30—Публикация

1987-12-04—Подача