Изобретение относится к литейному производству и может быть использовано, в частности, для литья рабочих органов погружных многоступенчатых центробежных насосов с лопатками и с проливными каналами.

Известна литейная форма для изготовления отливки с проливными каналами (по патенту RU2777106), образованная совмещенными стержнями из холоднотвердеющей или теплотвердеющей смеси. Один из упомянутых стержней выполнен составным и содержит керамическую форму (вставку) для формирования проливных каналов в отливке.

Керамическую форму изготавливают методом литья керамической смеси (суспензии) с использованием моделей. Полость формообразующей оснастки заливают керамической суспензией, модели выплавляют, а получившуюся керамическую форму обжигают при температуре 350°С…550°С. Керамическая суспензия состоит, как правило, из сухой смеси, затворяемой затворителем. Например: водным раствором частично погашенной ортофосфорной кислоты затворяют смесь инертных наполнителей (электрокорунд, плавленый кварц и т.д.) и щелочных или амфотерных оксидов. В ходе химической реакции керамическая фосфатная смесь твердеет и набирает прочность.

Для изготовления упомянутой оснастки может быть использован метод литья по выплавляемым моделям: керамическая форма формируется по восковой модели послойным нанесением. При его использовании необходимо вытапливать воск в горячей воде, при этом способ имеет ограничения на величину перепада размера входного проходного сечения и заполняемой полости. Кроме этого, вытопка воска в растворе выше температуры каплепадения воска приводит к пропитке восковым составом поверхности стержня. Также, происходит неполное удаление в узких местах воска, который не удаляется при обжиге форм, так как в узкие места не заходит кислород и воск не выгорает полностью, что приводит к низкому качеству отливки по такой форме. Также, способ характеризуется низкой производительностью: на формирование и сушку 7-12 слоев формы необходимо 5-6 рабочих смен.

Иначе, керамическая форма может быть изготовлена методом изготовления керамических стержней для газотурбинных лопаток (ГТД), при котором происходит запрессовка под большим давлением в металлические формы, и спекание, либо обработка с вакуумированием, либо с обработкой СВЧ. Спекание не позволяет использовать восковые знаки (закладные элементы) для формирования сложных поверхностей. При другом методе изготовления керамических форм керамическая суспензия заливается в восковую модель, поэтому невозможно создать высокое давление, больше, чем 2-3 атмосферы, не выдержит воск (воск для восковых знаков подбирается с учетом термодинамических условия твердения керамической смеси). Требуемое давление для равномерного заполнения полостей и для получения качественных поверхностей керамического стержня составляет 20…40 атм.

Технической задачей является создание оснастки для качественного и быстрого изготовления керамической формы из керамической суспензии, который может быть использован в составной литейной форме. Техническим результатом изобретения является упрощение изготовления керамической формы для составной литейной формы, повышается технологичность ее изготовления, снижается время изготовления керамической формы. Кроме того, снимаются ограничения по сложности формируемой керамической формы.

Технический результат достигается в оснастке для изготовления керамической формы, состоящей из двух крышек, между которыми установлены: инертные по отношению к используемой керамической смеси первая полуматрица и вторая полуматрица с соосными каналами и отсекателем; формирующая внешний диаметр обойма; вторая полуматрица снабжена формообразующими лопаточными элементами и центральным формообразующим элементом. Формирующая внешний диаметр обойма выполнена составной, из двух колец. Формообразующие лопаточные элементы выполнены в виде восковых знаков, установленных во второй полуматрице. Кроме того, формообразующие лопаточные элементы и вторая полуматрица могут быть выполнены в виде восковой детали, выполненной цельной.

Изобретение поясняется рисунками:

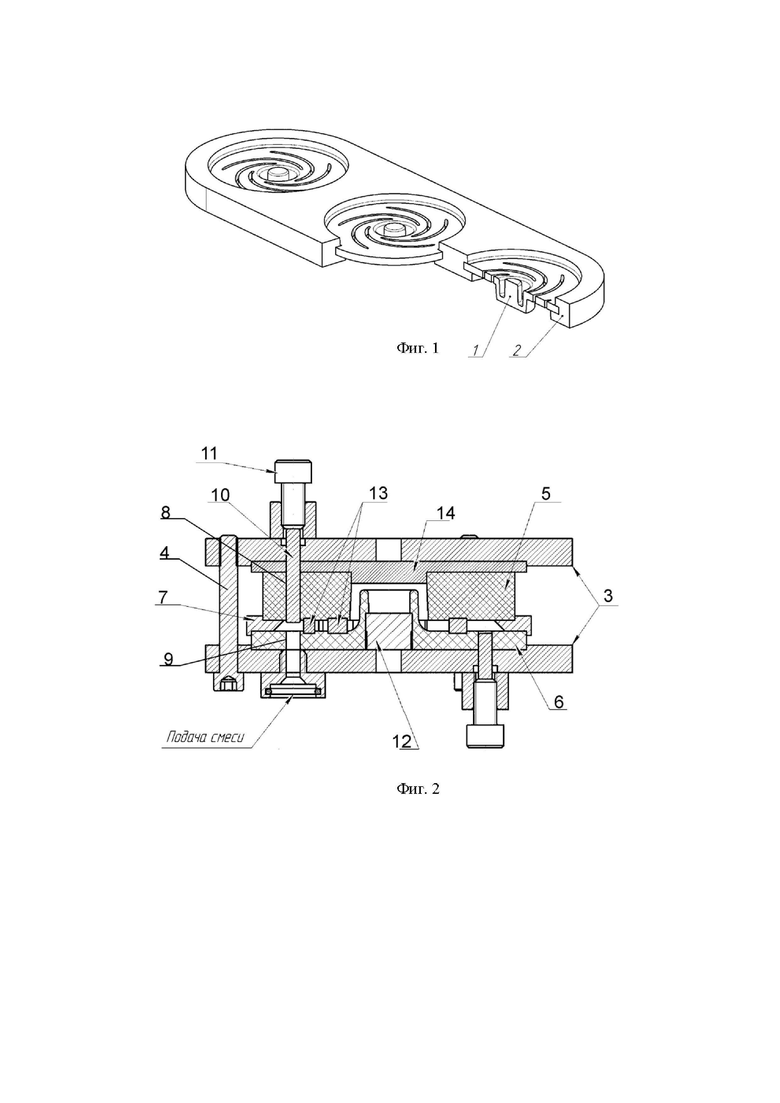

фиг. 1 - керамический форма, установленная в литьевом стержне;

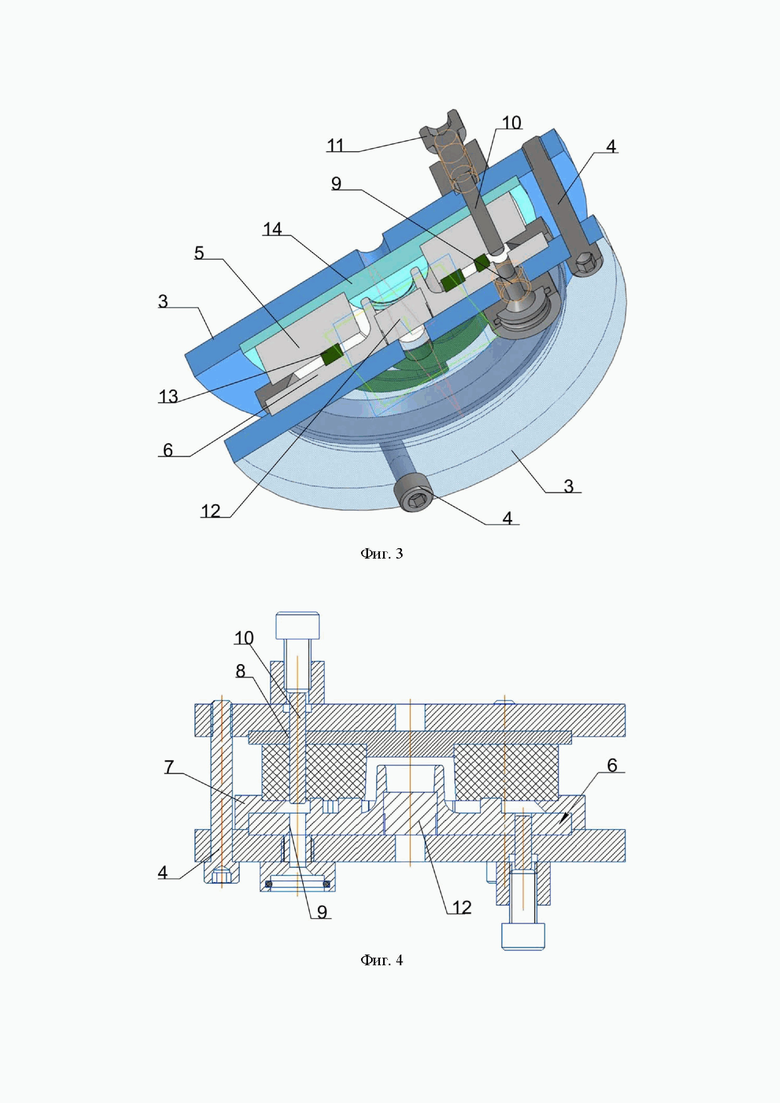

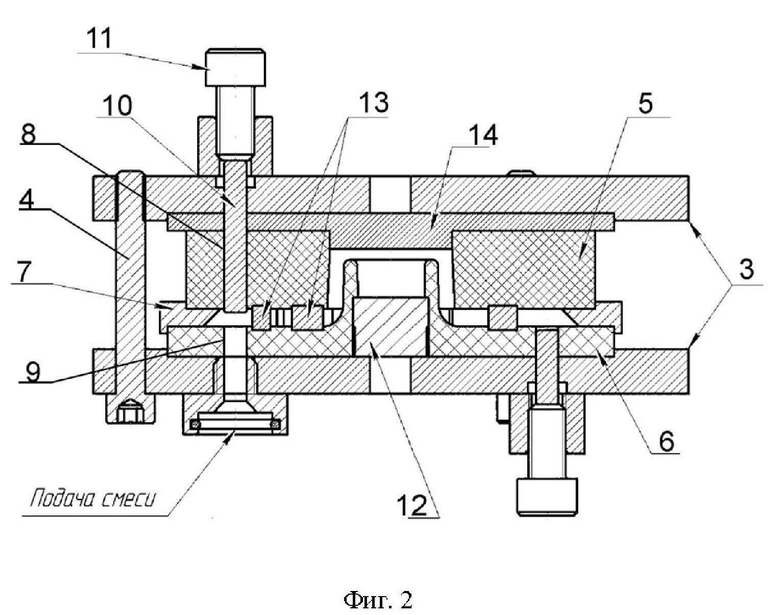

фиг. 2 - оснастка с лопатками в виде восковых знаков, разрез;

фиг. 3 - оснастка, вид со стороны второй полуматрицы;

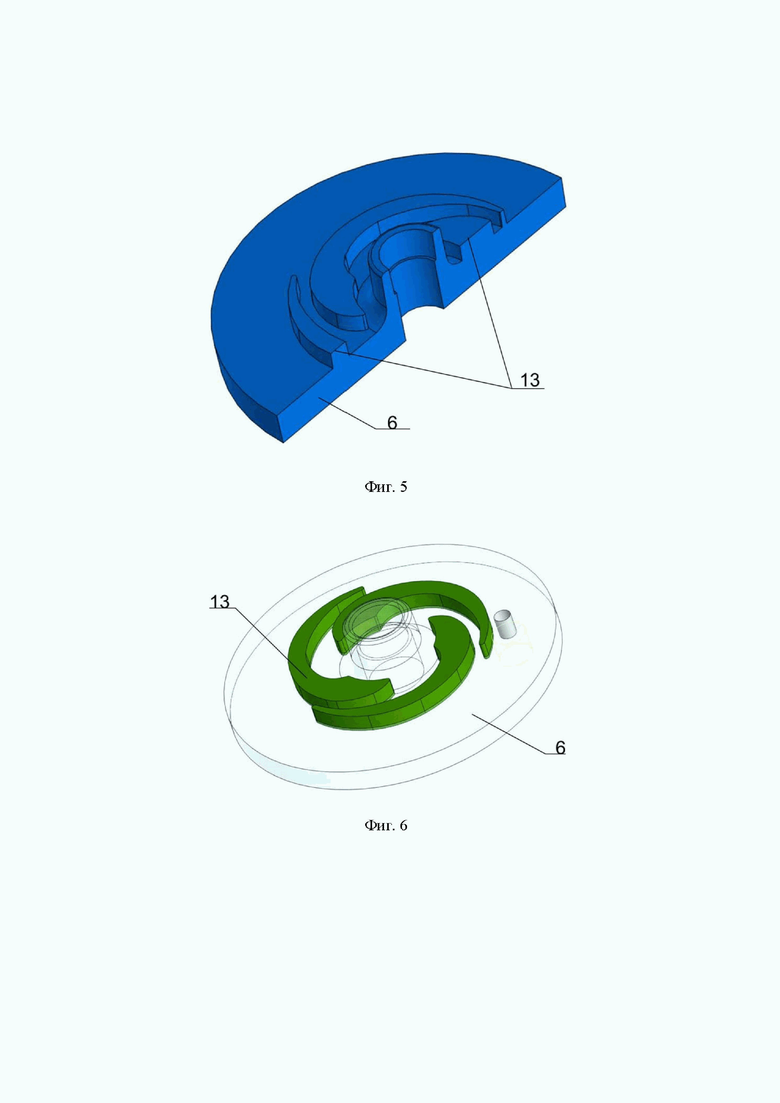

фиг. 4 - оснастка с лопатками в виде цельной восковой детали, разрез;

фиг. 5 - вторая полуматрица с лопатками в виде цельной восковой детали;

фиг. 6 - вторая полуматрица с лопатками в виде восковых знаков;

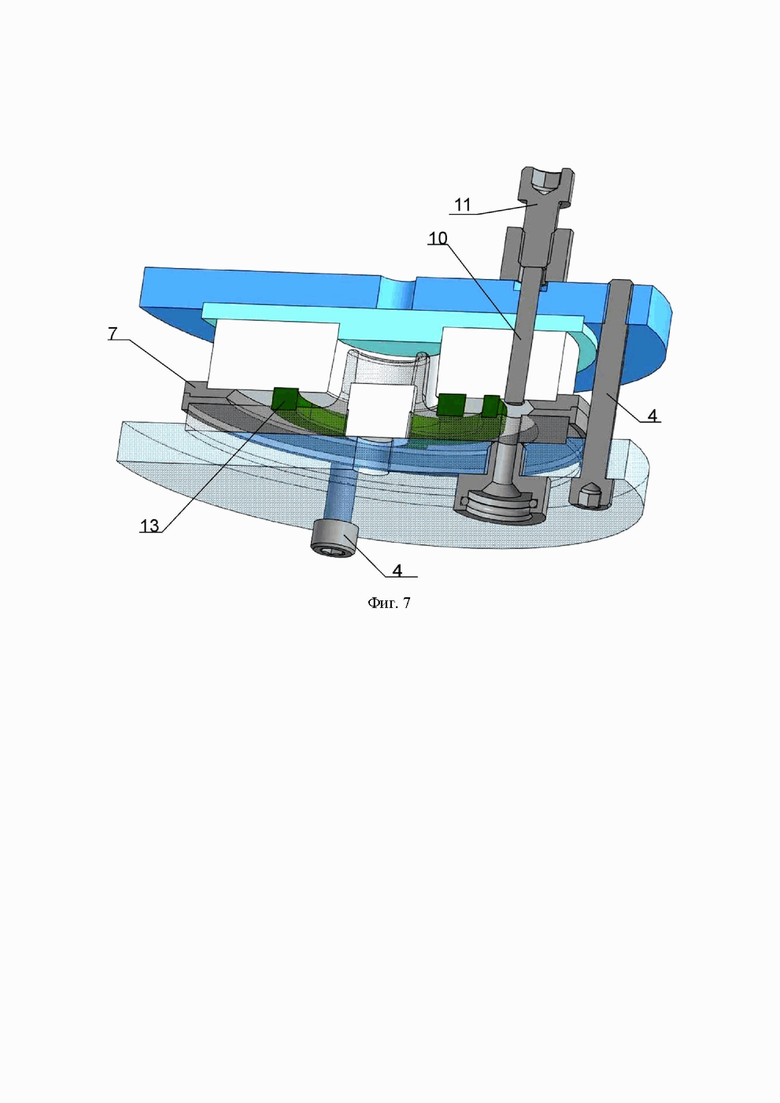

фиг. 7 - оснастка с разборной обоймой.

На фиг. 1 показана установленная в составном стержне 2 керамическая форма 1, имеющая (повторяющая) форму проливных каналов детали, которая будет отлита с использованием литейной формы (смотрите подробней в RU2777106).

Оснастка для изготовления керамической формы 1 (далее, также - оснастка) состоит из двух металлических крышек 3, стянутых крепежными элементами 4, например, сквозными шпильками или болтами. Крепежные элементы 4 могут иметь иное исполнение, например, боковые зажимы по краям крышек 3.

Между крышками 3 установлены первая полуматрица 5 и вторая полуматрица 6, которые выполняются из инертных по отношению к используемой керамической смеси материалов. Под инертными по отношению к используемой керамической смеси материалами здесь имеются в виду материалы химически стойкие, то есть, не вступающие в реакцию с компонентами керамической смеси в ходе реакции затворителя и сухой смеси. При этом, полуматрицы 5, 6 могут быть как условно постоянными - многоразовыми, так и одноразовыми. В качестве материалов для многоразовых полуматриц могут использоваться различные варианты пластиков, обеспечивающие необходимую жесткость и низкую шероховатость формообразующих поверхностей, например, поликарбонат, оргстекло, полиэтилентерефталат и иные варианты инженерных пластиков, с рабочей температурой эксплуатации 90…100°С. В качестве материалов одноразовых полуматриц используются различные варианты восков. Между крышкой 3 и первой полуматрицей 5 может быть установлена промежуточная крышка 14, выполненная из инертного материала, для безреакционного контактирования с керамической смесью. По поверхности промежуточной крышки 14, прилегающей к первой полуматрице 5 могут быть нанесены риски для облегчения выхода воздуха. Кроме того, крышка 3 может быть выполнена с промежуточной крышкой 14 в виде неразъемной сборки.

Между первой и второй полуматрицами 5, 6 устанавливается формирующая внешний диаметр обойма 7 (далее, также - обойма 7). Она определяет внешний диаметр керамической формы 1. Кроме того, она определяет расстояние между полуматрицами 5, 6 в собранной оснастке, а значит - высоту керамической формы 1.

Формирующая внешний диаметр обойма 7 может быть выполнена составной (показано на фиг.7), из двух колец. Такое ее исполнение упрощает выход воздуха из оснастки и газов, образующихся в ходе химической реакции отвердевания керамической смеси, а также лишнего затворителя в момент создания мультипликационного рабочего давления, сопровождающего ход реакции. Также, упрощает разборку оснастки после набора манипуляторной прочности. В ходе твердения создается натяг в месте контакта керамической формы 1 с обоймой 7. В ходе разборки снять поочередно две половинки обоймы 7 в разные стороны легче, чем одну, с суммированной силой натяга. Но, с другой стороны, это приводит к усложнению конструкции, поэтому выбор варианта исполнения обоймы 7 определяется исходя из опыта работы с особенностями варианта используемых компонент керамической смеси.

Первая и вторая полуматрицы 5, 6 снабжены соосными друг по отношению к другу каналами 8, 9. Например, канал 9 подачи керамической смеси (питатель 9) керамической смеси под начальным и формующим давлением, проходит через нижнюю крышку 3 и вторую полуматрицу 6. Соосно с питателем 9, с тем же диаметром в первой полуматрице 5 расположен канал 8 с установленным в нем отсекателем 10. При заливке под начальным давлением 2-3 атм. происходит распределение керамической смеси в полостях оснастки. По окончании заливки в полости оснастки создается формующее давление 20…40 атм., для более плотного прилегания смеси к формообразующим поверхностям оснастки, нивелирования следов газации смеси в ходе реакции и получения качественных поверхностей керамической формы 1. Таким образом, формующее давление равномерно обжимает все элементы керамической формы 1, что снимает ограничения по сложности формируемой керамической формы, создает условия более быстрого формирования набора минимальной манипуляторной прочности, в том числе, например, тонкостенные элементы не повреждаются при разборе оснастки. Затем подается отсекатель 10, например винтом 11, который проходит во вторую полуматрицу 6 и перекрывает канал 9 подачи керамической смеси, сохраняя формующее давление в рабочей полости оснастки, после чего оператор имеет возможность прекратить подачу керамической смеси с формующим давлением, отсоединить устройства подачи керамической смеси и провести операции мойки и очистки устройств подачи смеси.

Сохранение давления, обеспечиваемое отсекателем 10 при отсоединении от оснастки устройства подачи смеси в ходе твердения керамической смеси, является важным условием формирования качественной керамической формы 1. Без использования отсекателя 10 невозможно отсоединить устройство подачи смеси, без уменьшения формующего давления. Если не отсоединить устройство подачи смеси до начала твердения входе химической реакции, то керамическая смесь будет твердеть как в оснастке, так и в устройстве подачи смеси, что повысит трудоемкость очистки и мойки деталей, приведет к быстрому износу и потере возможности создать необходимое формующее давление.

Крышка 3 над первой полуматрицей 5 формирует верхнюю часть керамической формы 1. Вторая полуматрица 6 снабжена центральным формообразующим элементом 12, который формирует нижнюю часть керамической формы 1. Центральный формообразующий элемент 12 может быть выполнен в виде сплошной цилиндрической детали, с прорезями или с малым зазором для упрощения выхода воздуха, вымещаемого из полостей оснастки наступающим фронтом керамической смеси. Указанный зазор образуется в любом случае, как технологический, поскольку обеспечивает размещение центрального формообразующего элемента 12 в нижней полуматрице 6.

Также, нижняя полуматрица 6 снабжена формообразующими лопаточными элементами 13 (далее, также - лопатки 13), которые могут быть выполнены в виде восковых знаков (закладных элементов), установленных в нижней полуматрице 6, как показано на фиг.2, 3, 5, 7. Кроме того, формообразующие лопаточные элементы 13 и нижняя полуматрица 6 могут быть выполнены в виде восковой детали, выполненной цельной, как показано на фиг. 4, 5.

Если лопатки 13 имеют достаточную толщину, то проще, с точки зрения изготовления оснастки под восковые элементы оснастки, использовать многоразовую нижнюю полуматрицу 6 из жесткого инертного материала и восковые закладные элементы, как с учетом расходуемого воскового материала, так и с учетом уменьшения времени на изготовление. Если толщина лопаток 13 в поперечном сечении мала (например, не более 1…1,5 мм), то сборка верхней и нижней полуматриц 5, 6 с такими тонкими элементами, не обеспечивает двухсторонней герметичности прилегания лопаток 13 к боковым выступам углублений, выполненных в полуматрицах 5, 6. Кроме этого, при разъеме полуматриц 5, 6, лопатки 13 имеют тенденцию «тянутся» за полуматрицами, что может привести к трещинам и разрушениям керамической формы 1. Это в свою очередь увеличит требования по минимальной манипуляторной прочности керамической формы 1, что приведет к увеличению времени набора необходимой прочности и приведет к увеличению штучного времени. При таком варианте, технологичнее использовать восковую нижнюю полуматрицу 6, в которой лопатки 13 выполнены как элементы цельной нижней полуматрицы 6.

Разборная конструкция оснастки снижает трудоемкость выбивки керамической формы из полученной отливки. Также, благодаря простоте изготовления оснастки повышается технологичность изготовления керамической формы 1, снижается время изготовления керамической формы.

Изобретение относится к литейному производству и может быть использовано, в частности, для литья рабочих органов погружных многоступенчатых центробежных насосов с лопатками и с проливными каналами. Оснастка для изготовления керамической формы состоит из двух крышек, между которыми установлены: инертные по отношению к используемой керамической смеси первая полуматрица и вторая полуматрица с соосными каналами и отсекателем; формирующая внешний диаметр обойма; вторая полуматрица снабжена формообразующими лопаточными элементами и центральным формообразующим элементом. Формирующая внешний диаметр обойма выполнена составной, из двух колец. Формообразующие лопаточные элементы выполнены в виде восковых знаков, установленных во второй полуматрице. Кроме того, формообразующие лопаточные элементы и вторая полуматрица могут быть выполнены в виде восковой детали, выполненной цельной. Техническим результатом изобретения является упрощение изготовления керамической формы для составной литейной формы, повышение технологичности ее изготовления, снижение времени изготовления керамической формы. 4 з.п. ф-лы, 7 ил.

1. Оснастка для изготовления керамической формы, состоящая из двух крышек с крепежными элементами, между которыми установлены первая полуматрица и вторая полуматрица с соосными каналами и отсекателем, формирующая внешний диаметр обойма, вторая полуматрица снабжена формообразующими лопаточными элементами и центральным формообразующим элементом.

2. Оснастка по п.1, характеризующаяся тем, что формирующая внешний диаметр обойма выполнена составной, из двух колец.

3. Оснастка по п.1, характеризующаяся тем, что формообразующие лопаточные элементы выполнены в виде восковых знаков, установленных во второй полуматрице.

4. Оснастка по п.1, характеризующаяся тем, что формообразующие лопаточные элементы и вторая полуматрица выполнены в виде восковой детали.

5. Оснастка по п.1, характеризующаяся тем, что первая полуматрица и вторая полуматрица выполнены инертными по отношению к используемой керамической смеси.

| Литейная форма для изготовления отливки с проливными каналами | 2021 |

|

RU2777106C1 |

| ГРАФИТОВАЯ ФОРМА ДЛЯ ЛИТЬЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2085323C1 |

| СОСТАВНОЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ РАБОЧИХ ОРГАНОВ ЦЕНТРОБЕЖНЫХ НАСОСОВ С ЛОПАТКАМИ ДВОЙНОЙ КРИВИЗНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2359778C1 |

| CN 110586874 A, 20.12.2019 | |||

| KR 100945896 B1, 05.03.2010. | |||

Авторы

Даты

2023-03-21—Публикация

2023-01-25—Подача