Область техники

Настоящее изобретение относится к изготовлению кольцевого лопаточного статорного узла для турбомашины, такой как авиационная турбомашина.

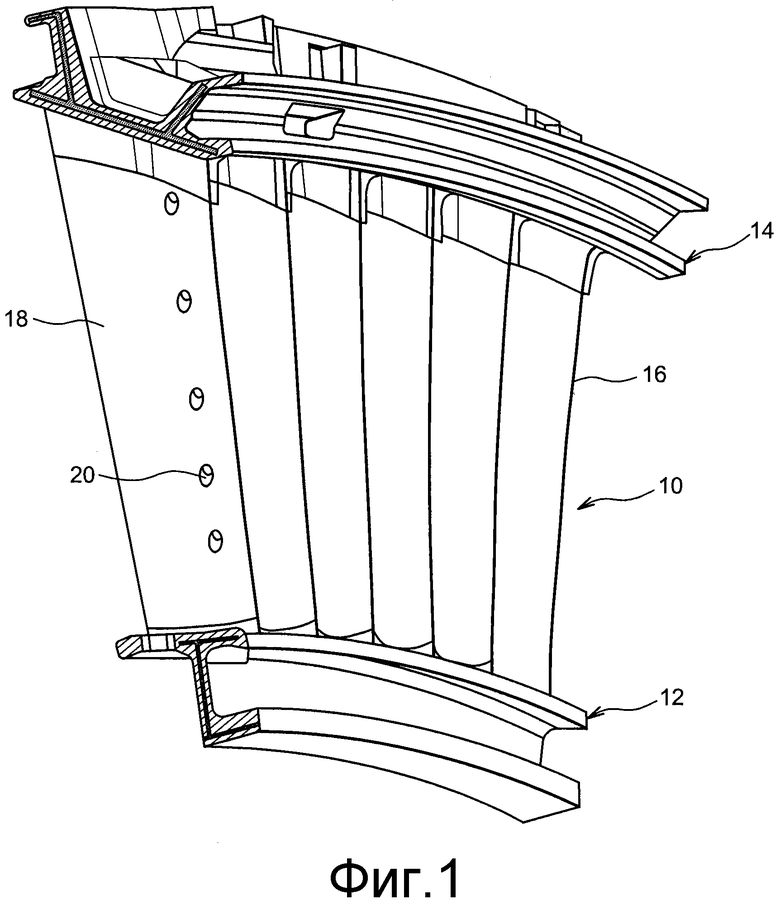

На фиг.1 схематично показан такой лопаточный узел 10, иногда называемый узлом передних или задних направляющих лопаток, в зависимости от его функции в турбомашине. Данный лопаточный узел 10 обычно включает в себя две коаксиальные кольцевые структуры или экраны, которые являются соответственно внутренним 12 и внешним 14 и которые соединены друг с другом множеством лопаток 16.

Более конкретно, изобретение относится к изготовлению лопаточного узла, включающего в себя по меньшей мере одну лопатку 18, содержащую полость, преимущественно удлиненной формы в радиальном направлении, предназначенную, например, для измерения физических параметров, таких как давление и температура воздуха, перемещающегося вдоль лопатки, возможно через отверстия 20 данной лопатки.

Уровень техники

Лопаточные статорные узлы турбомашин обычно изготавливают способом литья по выплавляемой модели, при котором предварительно изготавливают восковую модель, имеющую форму изготавливаемого лопаточного узла, в дальнейшем обеспечивающую изготовление цементной формы посредством формования для дублирования данной восковой модели. После удаления воска в полученную ранее цементную форму отливают металлический сплав, чтобы образовать, после охлаждения и извлечения из формы, требуемый лопаточный узел.

Восковую модель изготавливают заранее посредством металлической формы, имеющей приблизительно форму изготавливаемого лопаточного узла.

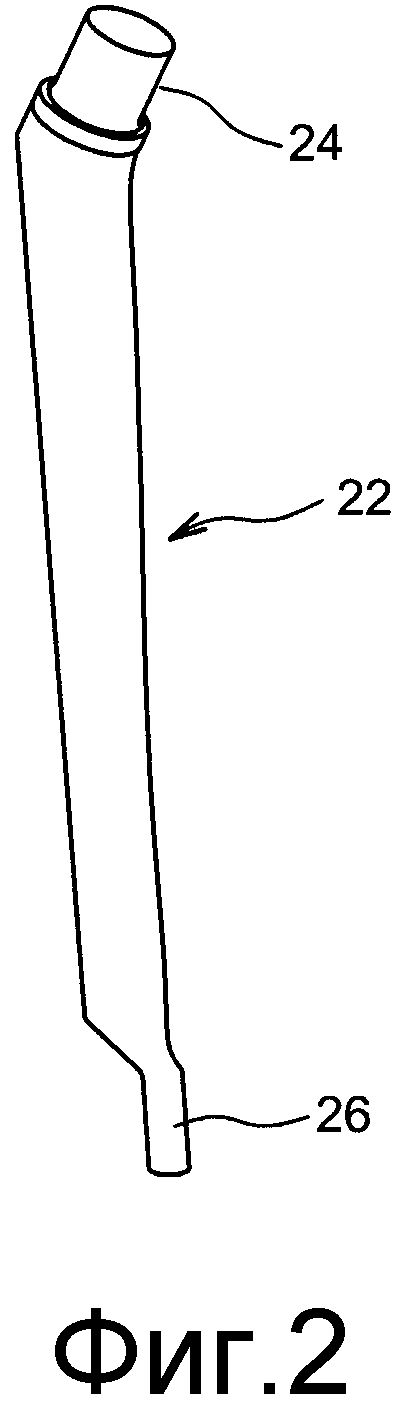

Если по меньшей мере одна лопатка лопаточного узла содержит полость, то в участок металлической формы, который образует вышеупомянутую лопатку, вставляют литейный стержень удлиненной формы, который показан на фиг.2, для того чтобы образовать оттиск полости. Данный стержень 22 изготавливают из керамического материала, так что он обладает достаточной термостойкостью, чтобы выдерживать высокие температуры, связанные с отливкой вышеупомянутого металлического сплава, и обеспечить последующее удаление данного стержня обычным химическим методом.

Затем в металлическую форму, содержащую литейный стержень, инжектируют под давлением воск, для того чтобы образовать, когда он охлаждается, модель изготавливаемого лопаточного узла, в которой литейный стержень окружен воском и занимает пространство, соответствующее вышеупомянутой полости.

Во время инжекции воска литейный стержень установлен на металлической форме так, что он прочно удерживается на месте, для того чтобы эффективно ограничить риск деформации стержня под давлением воска, которая может снизить точность геометрической формы восковой модели и, как следствие, лопаточного узла, получаемого на конечном этапе способа изготовления. Литейный стержень обычно удерживается на месте посредством двух выступов 24 и 26 (фиг.2), образованных соответственно на обоих концах стержня и выступающих из металлической формы, позволяя захватывать их соответствующими опорными средствами.

Затем изготавливают цементную форму посредством формования для дублирования восковой модели, полученной ранее и содержащей стержень, таким образом, что цемент окружает оба выступа данного стержня, которые выступают за пределы восковой модели. После того как данный цемент затвердеет и после удаления воска получается цементная форма, содержащая стержень, который теперь удерживается на месте самой цементной формой.

Затем, после заливки металлического сплава в ранее полученную цементную форму и после охлаждения данного металлического сплава, стержень удаляют, обычно химическим методом, и полученную металлическую деталь извлекают из формы, чтобы получить кольцевой лопаточный узел.

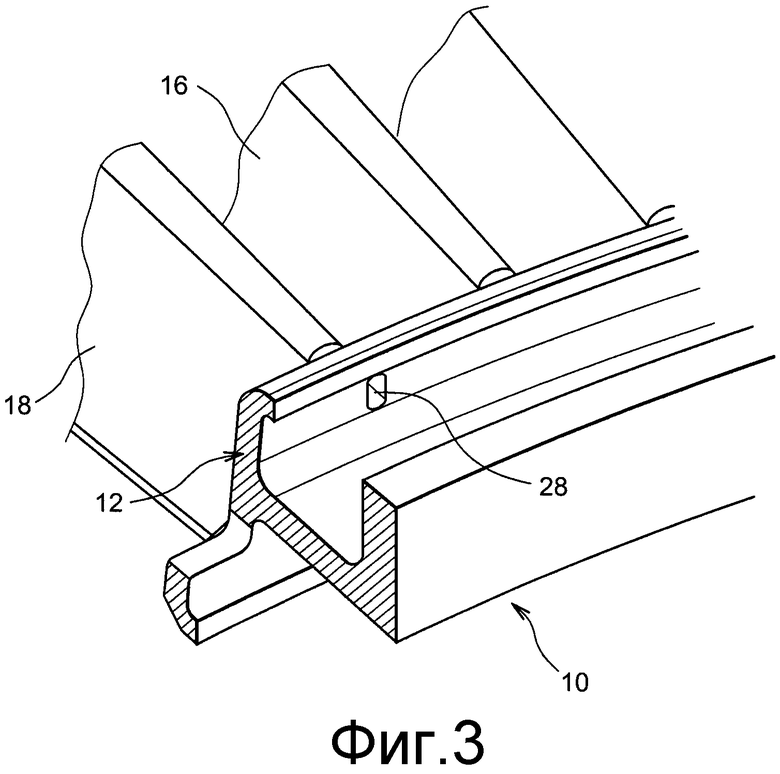

Удаление стержня оставляет во внутреннем экране данного лопаточного узла отверстие 28, образованное в результате прохождения одного из выступов стержня, которое показано на фиг.3. Поскольку наличие отверстия в данном месте нежелательно, данное отверстие обычно заделывают пайкой твердым припоем или подобным методом.

Однако данная операция заделывания отверстия увеличивает стоимость изготовления кольцевых лопаточных узлов.

Кроме того, наличие паяных частей во внутренних экранах данных узлов вызывает нарушения формы и структуры в данных экранах, которые являются такими, что они уменьшают механическую прочность и, соответственно, срок службы данных экранов.

Кроме того, в некоторых случаях литейный стержень может подвергаться деформации под давлением воска, при инжекции последнего, что приводит к возникновению дорогостоящих отходов.

Описание изобретения

Таким образом, одной целью изобретения является создание простого экономичного и эффективного решения данных проблем.

Для достижения этой цели предлагается способ изготовления восковой модели кольцевого лопаточного узла статора турбомашины, предназначенной для изготовления формы данного лопаточного узла, причем упомянутая модель включает в себя два коаксиальных экрана, соответственно радиально внутренний и радиально внешний, которые соединены друг с другом множеством лопаток, из которых по меньшей мере одна содержит внутреннюю полость, причем упомянутый способ включает, последовательно, с использованием металлической формы, имеющей приблизительно форму, которую необходимо придать упомянутой модели кольцевого лопаточного узла:

- размещение литейного стержня, выполненного с возможностью образования оттиска упомянутой полости, на участке упомянутой металлической формы, который образует лопатку, содержащую полость, причем вышеупомянутый стержень имеет преимущественно удлиненную форму, содержащую радиально внешний конец, установленный в металлической форме;

- инжекцию воска в металлическую форму, содержащую вышеупомянутый стержень;

- после охлаждения воска извлечение образованной в результате восковой модели, содержащей стержень, из формы.

В соответствии с изобретением вышеупомянутый стержень изготовлен из металла и расположен так, что его радиально внутренний конец размещается на участке формы, образующем лопатку, содержащую упомянутую полость, на расстоянии от радиально внутреннего конца данного участка формы.

Использование металлического стержня, который является более жестким по сравнению с используемым обычно керамическим стержнем, позволяет устанавливать данный стержень на металлической форме только его радиально внешним концом, при этом минимизируя риски, что данный стержень будет подвергаться деформации во время инжекции воска. Такая установка стержня на металлической форме особенно предпочтительна, когда восковая модель, изготовленная данным способом, используется в способе изготовления кольцевого лопаточного узла, как будет более подробно описано ниже.

Повышенная прочность стержня означает, что можно увеличить давление инжекции воска и уменьшить процент восковых моделей, которые оказываются бракованными вследствие деформации стержня.

Изобретение также относится к способу изготовления кольцевого лопаточного узла статора турбомашины, включающего в себя два коаксиальных экрана, которые являются соответственно радиально внутренним и радиально внешним, соединенные друг с другом множеством лопаток, из которых по меньшей мере одна содержит внутреннюю полость, причем упомянутый способ включает, последовательно:

- изготовление восковой модели кольцевого лопаточного узла способом вышеописанного типа;

- изготовление формы из жаропрочного материала посредством формования для дублирования вышеупомянутой восковой модели с последующим удалением воска;

- отливку расплавленного металлического сплава в форме, изготовленной из жаропрочного материала, содержащей вышеупомянутый стержень, для образования упомянутого кольцевого лопаточного узла;

- после охлаждения металлического сплава извлечение кольцевого лопаточного узла из формы и удаление стержня.

Таким образом, данный способ изготовления кольцевого лопаточного узла использует вышеописанный способ изготовления восковой модели, в которой стержень установлен на металлической форме только одним своим радиально внешним концом.

После завершения этапов дублирования восковой модели и удаления воска радиально внешний конец стержня заключен в затвердевшем жаропрочном материале и, следовательно, позволяет стержню быть соединенным с формой, изготовленной из данного материала, при этом радиально внутренний конец стержня продолжается внутри данной формы, на расстоянии от радиально внутреннего конца участка данной формы, образующего лопатку, содержащую вышеупомянутую полость, и, соответственно, на расстоянии от радиально внутреннего экрана формы.

В результате радиально внутренний конец стержня не образует отверстие во внутреннем экране кольцевого лопаточного узла, полученного данным способом. И поэтому уже не нужно осуществлять операцию заделывания отверстия в данном внутреннем экране, что позволяет уменьшить стоимость изготовления кольцевых лопаточных узлов статоров турбомашин и увеличить сроки службы данных узлов.

Предпочтительно, перед изготовлением формы из жаропрочного материала, способ изготовления кольцевого лопаточного узла статора турбомашины также включает извлечение упомянутого металлического стержня из упомянутой восковой модели с последующим размещением в оттиске, образованном в воске упомянутым металлическим стержнем, стержня такой же формы, изготовленного из керамического материала.

Стержень, изготовленный из керамического материала, обладает повышенной термостойкостью и поэтому более пригоден для последующего этапа заливки расплавленного металлического сплава. К тому же на конечном этапе данного способа керамический стержень может быть удален обычным химическим методом.

Металлический стержень предпочтительно имеет сечение, которое сужается в направлении его радиально внутреннего конца.

Сужающаяся форма металлического стержня позволяет облегчить его извлечение из восковой модели, при этом уменьшая риски повреждения данной модели. Прочность данного металлического стержня также позволяет ограничить риски повреждения стержня при его извлечении.

Если металлический стержень заменяют керамическим стержнем, как описано выше, то последний имеет такую же форму, как и металлический стержень, и сужение данной формы облегчает вставку данного керамического стержня в оттиск (полость), предварительно образованный металлическим стержнем.

Однако способ в соответствии с изобретением может быть реализован без осуществления вышеупомянутого этапа замены стержней, особенно когда металл, образующий металлический стержень, имеет достаточно высокую температуру плавления по сравнению с температурой плавления металлического сплава, заливаемого в форму, выполненную из жаропрочного (или огнеупорного) материала, чтобы позволить металлическому стержню выдерживать заливку данного сплава без риска расплавления стержня.

Изобретение также относится к металлической форме, предназначенной для изготовления, способом вышеописанного типа, восковой модели кольцевого лопаточного узла статора турбомашины, включающего в себя два коаксиальных экрана, соответственно радиально внутренний и радиально внешний, которые соединены друг с другом множеством лопаток, из которых по меньшей мере одна содержит внутреннюю полость, причем упомянутая форма включает в себя на участке, который образует упомянутую лопатку, содержащую полость, литейный стержень преимущественно удлиненной формы, содержащий радиально внешний конец, установленный на металлической форме для образования оттиска упомянутой полости, причем упомянутая форма отличается тем, что стержень изготовлен из металла и расположен так, что его радиально внутренний конец размещается на упомянутом участке формы, образующем лопатку, содержащую упомянутую полость, на расстоянии от радиально внутреннего конца упомянутого участка формы.

Изобретение также относится к восковой модели, предназначенной для изготовления, способом вышеописанного типа, кольцевого лопаточного узла статора турбомашины, включающего в себя два коаксиальных экрана, соответственно радиально внутренний и радиально внешний, которые соединены друг с другом множеством лопаток, из которых по меньшей мере одна содержит внутреннюю полость, причем упомянутая форма включает в себя на участке, который образует упомянутую лопатку, содержащую полость, литейный стержень преимущественно удлиненной формы, содержащий радиально внешний конец, выступающий из модели, для образования оттиска упомянутой полости, причем упомянутая модель отличается тем, что стержень изготовлен из металла и расположен так, что его радиально внутренний конец размещается на упомянутом участке модели, образующем лопатку, содержащую упомянутую полость, на расстоянии от радиально внутреннего конца упомянутого участка модели.

Краткое описание чертежей

Изобретение будет более понятным и другие детали, преимущества и характеристики его станут очевидными после прочтения приведенного ниже описания, представленного в качестве неограничивающего примера и со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 показывает ранее описанный перспективный вид кольцевого лопаточного узла статора турбомашины известного типа;

Фиг.2 показывает ранее описанный перспективный вид стержня известного типа, предназначенного для изготовления лопаточного узла, показанного на фиг.1;

Фиг.3 представляет собой частичный схематичный вид внутреннего экрана кольцевого лопаточного узла, показанного на фиг.1, перед заделкой отверстия, образованного стержнем, показанным на фиг.2;

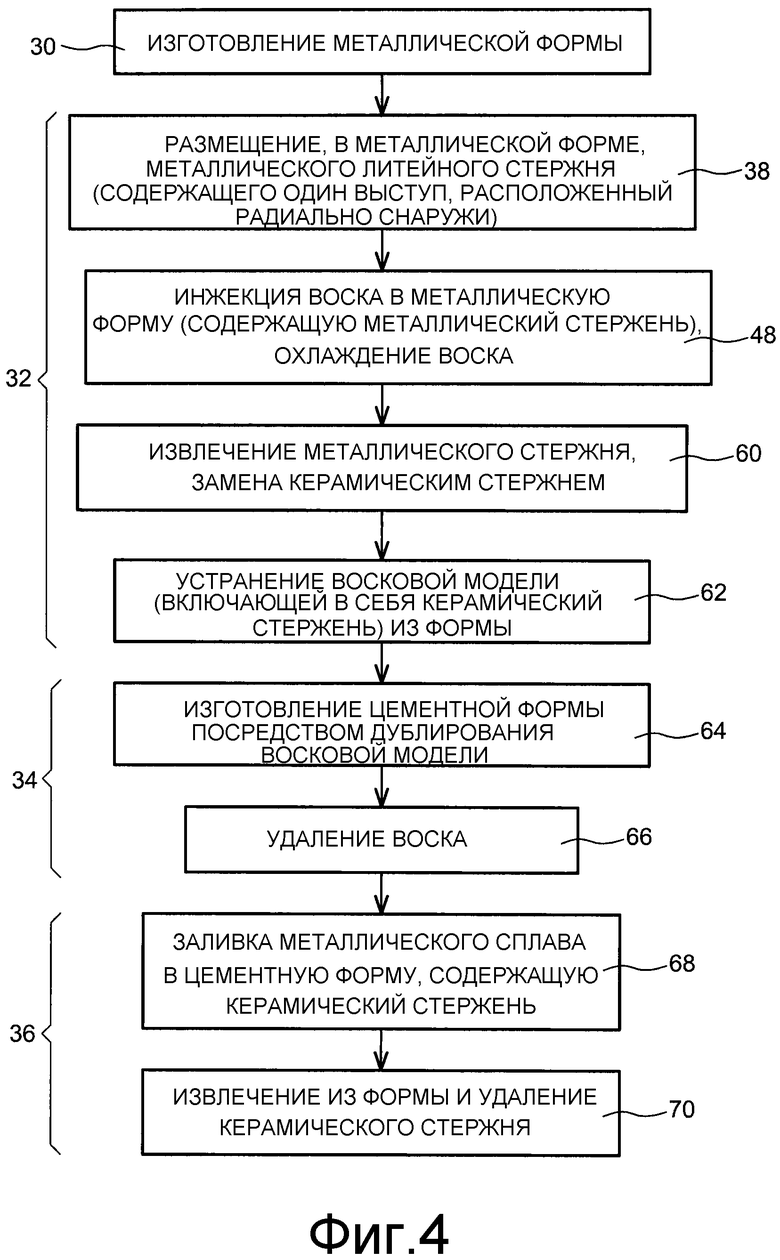

Фиг.4 представляет собой блок-схему последовательности операций, показывающую основные этапы способа в соответствии с изобретением для изготовления кольцевого лопаточного узла статора турбомашины;

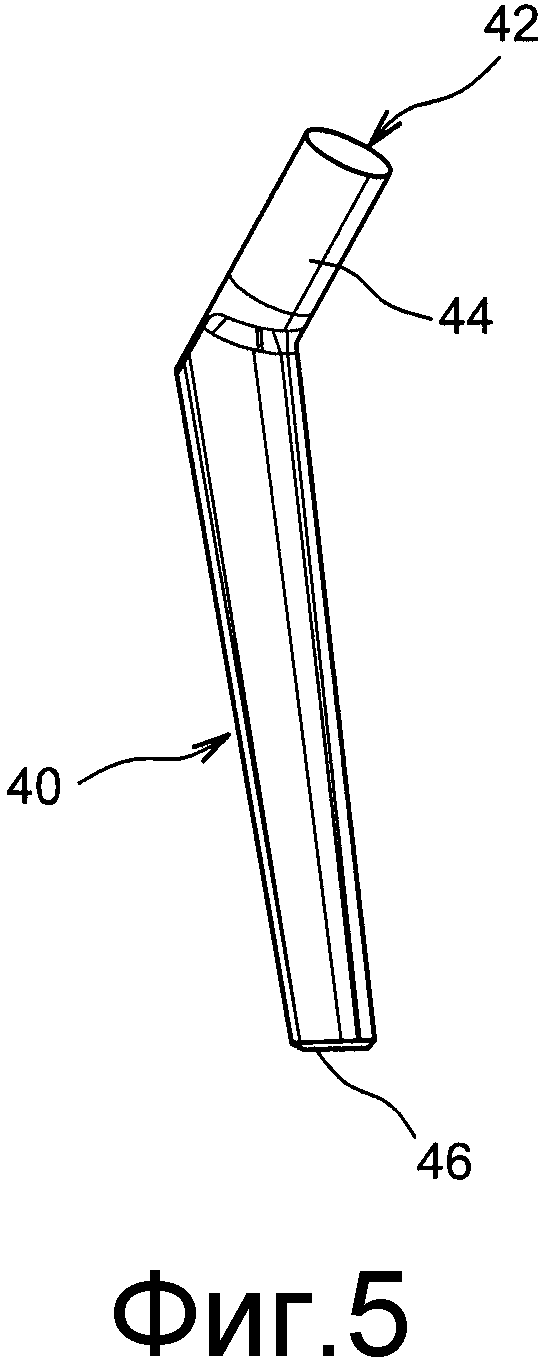

Фиг.5 представляет собой перспективный схематичный вид стержня, предназначенного для реализации способа в соответствии с фиг.4;

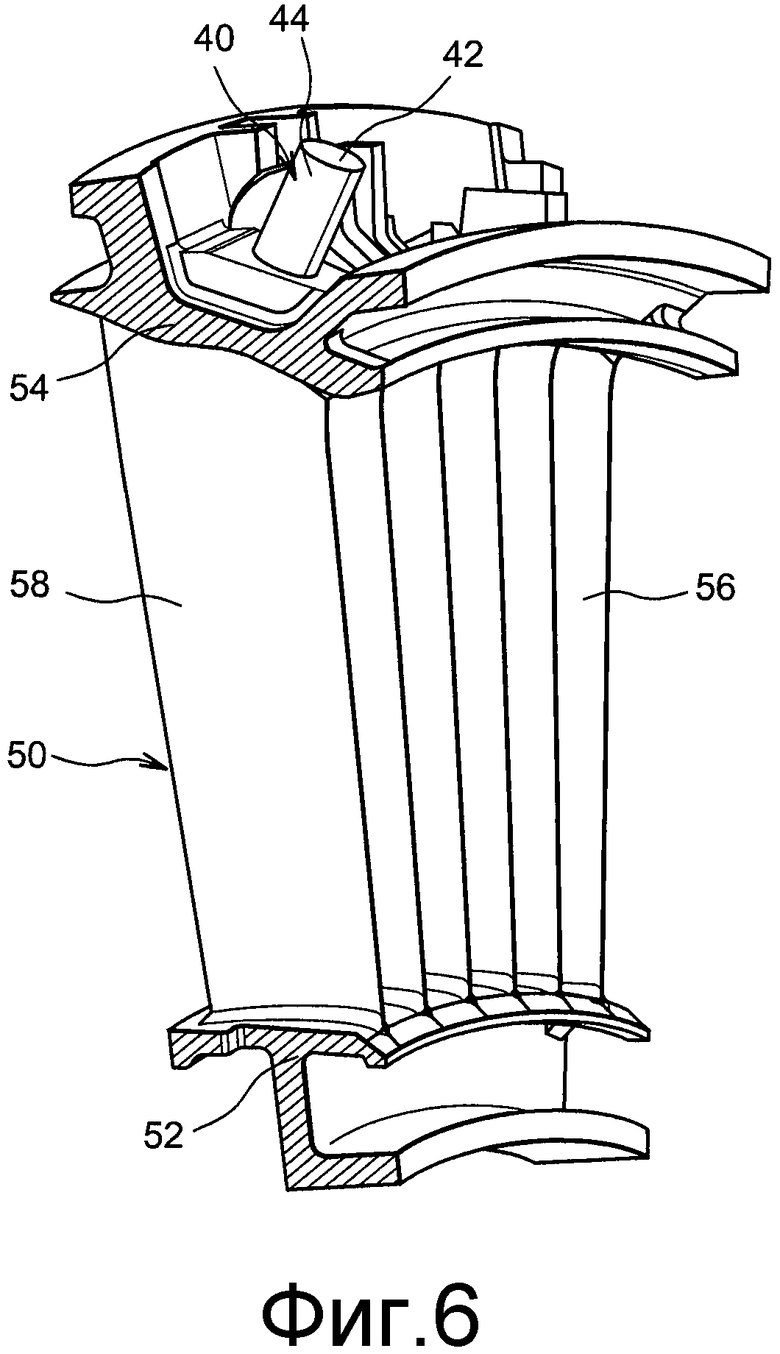

Фиг.6 представляет собой частичный перспективный вид восковой модели кольцевого лопаточного узла, в котором установлен стержень, показанный на фиг.5;

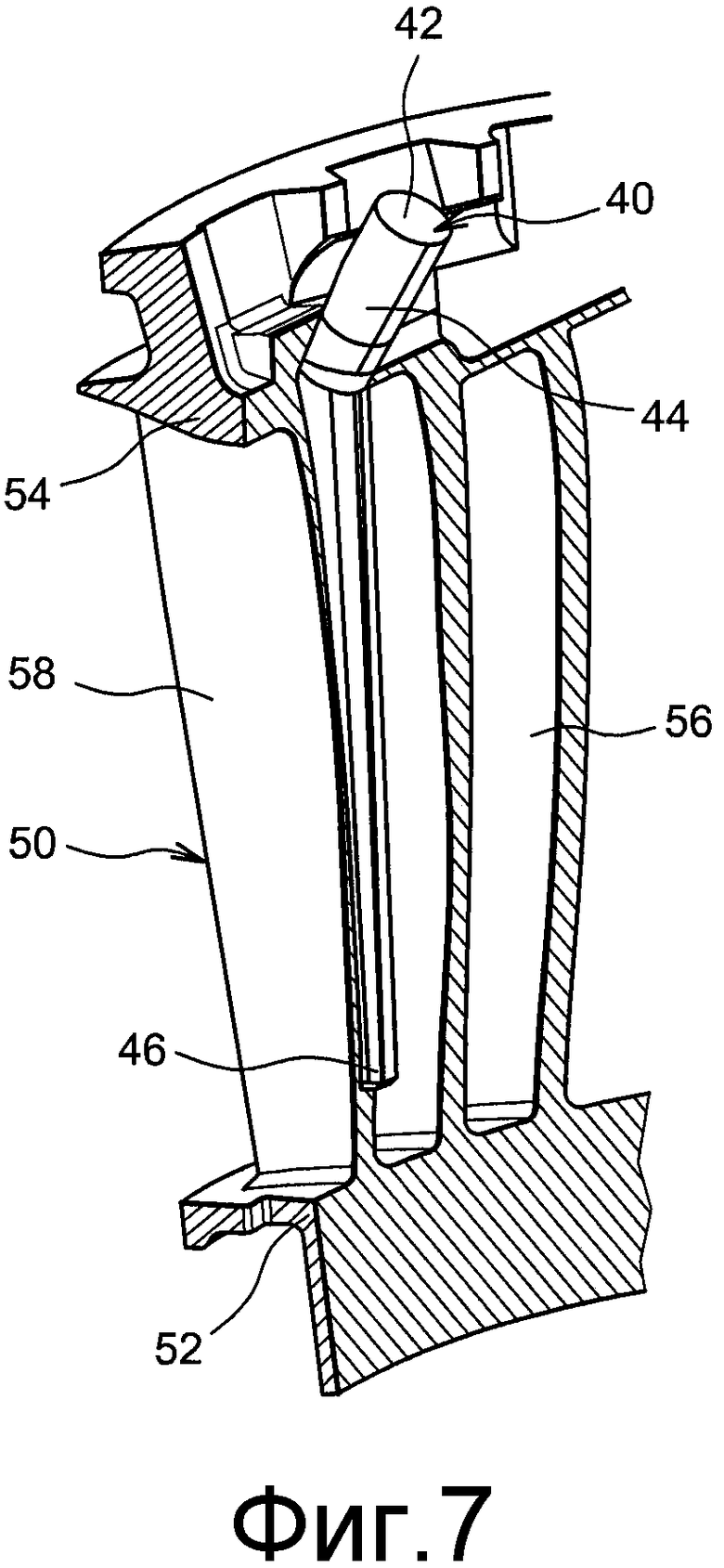

Фиг.7 представляет собой вид, аналогичный фиг.6, с поперечным разрезом.

Подробное описание предпочтительных вариантов осуществления

Блок-схема последовательности операций, показанная на фиг.4, иллюстрирует способ в соответствии с изобретением для изготовления кольцевого лопаточного узла статора турбомашины такого же типа, как лопаточный узел, изображенный на фиг.1, и соответственно включающего в себя два коаксиальных экрана, соответственно внутренний 12 и внешний 14, соединенных друг с другом множеством лопаток 16, из которых по меньшей мере одна лопатка 18 имеет полость.

Данный способ включает четыре последовательных основных этапа, обозначенных соответственно ссылочными позициями 30, 32, 34 и 36 в блок-схеме последовательности операций, показанной на фиг.4.

Первый этап 30 состоит из изготовления обычным способом металлической формы изготавливаемого лопаточного узла; второй этап 32 состоит из изготовления восковой модели лопаточного узла посредством данной металлической формы; третий этап 34 состоит из изготовления формы из цемента или вообще любого пригодного жаропрочного материала посредством дублирования восковой модели; и четвертый этап 36 состоит из изготовления лопаточного узла посредством вышеупомянутой цементной формы.

Более конкретно, второй этап 32 включает стадию 38 размещения в металлической форме стержня, который отличается от обычного стержня, показанного на фиг.2, тем, что он изготовлен из металла, например из стали, и тем, что он не содержит выступа на своем конце, предназначенного для размещения радиально у внутренней части формы.

На фиг.5 показан стержень 40 такого типа и, в частности, его конец 42, который предназначен для размещения радиально у внешней части в форме и который содержит выступ 44, подобный выступу 24 стержня обычного типа, показанного на фиг.2, и его конец 46, который предназначен для размещения радиально у внутренней части в форме и который не содержит выступа. Данный стержень 40 имеет поперечное сечение, которое сужается в направлении его вышеупомянутого конца 46, как показано на фиг.5, что становится возможным, в частности, благодаря отсутствию выступа на данном конце.

На вышеупомянутом этапе 38 (фиг.4) стержень 40 устанавливают на участке металлической формы, образующем лопатку лопаточного узла, которая содержит полость так, что выступ 44 конца 42 данного стержня выступает за пределы формы, проходя через отверстие стенки данной формы, образующей радиально внешний экран лопаточного узла, и так, что другой конец 46 данного стержня продолжается внутри формы, на расстоянии, радиально внутрь, от стенки данной формы, образующей радиально внутренний экран лопаточного узла.

Следующая стадия 48 второго этапа 32 способа состоит в инжекции воска под давлением в металлическую форму, содержащую вышеописанный металлический стержень 40, обычным способом, до тех пор, пока форма не заполнится воском, при этом стержень заключен в воске, кроме его выступа, который выступает за пределы металлической формы. Прочность металлического стержня предохраняет последний от деформации во время инжекции воска, несмотря на давление, оказываемое на стержень данным воском.

После охлаждения застывший воск образует модель 50 изготавливаемого кольцевого лопаточного узла, которая показана на фиг.6 и 7. Данная модель 50 имеет приблизительно форму кольцевого лопаточного узла и, соответственно, включает в себя коаксиальные экраны, соответственно внутренний 52 и внешний 54, и множество лопаток 56, соединяющих данные два экрана, и включает лопатку 58, выполненную с возможностью образования лопатки лопаточного узла, которая содержит полость, причем данная лопатка 58 восковой модели представляет собой лопатку, которая содержит стержень 40. На фиг.7 показано, в частности, положение радиально внутреннего конца 46 стержня 40, который расположен на расстоянии, радиально внутрь, от радиально внутреннего экрана 52, который образует радиально внутренний конец лопатки 58.

В предпочтительной реализации способа в соответствии с изобретением второй этап 32 данного способа продолжается на стадии 60, состоящей в удалении металлического стержня 40 из восковой модели и в замене его стержнем такой же формы, изготовленным из керамического материала и, следовательно, обладающим повышенной термостойкостью. Металлический стержень 40 удаляют посредством перемещения данного стержня при приблизительно прямолинейном поступательном перемещении радиально к внешней стороне модели. Сужающаяся радиально к внутренней стороне форма металлического стержня 40 позволяет эффективно уменьшить риски повреждения воска во время данной операции извлечения. Предполагаемая цель замены металлического стержня 40 керамическим стержнем заключается в том, чтобы позволить стержню лучше выдерживать последующую заливку расплавленного металлического сплава и облегчить удаление данного стержня обычным химическим методом на конечном этапе способа изготовления, как будет более подробно описано ниже.

Второй этап 32 способа завершается стадией 62 удаления восковой модели 50, включающей керамический стержень, из формы.

Затем способ продолжается на третьем этапе 34, который включает в себя стадию 64 изготовления формы из цемента или подобного материала посредством дублирования восковой модели 50, которая была получена ранее. Более конкретно, данную восковую модель 50 покрывают цементом так, что цемент заключает в себя выступ керамического стержня, содержащегося в данной модели.

Третий этап 34 завершается стадией 66 удаления воска обычным способом, включающим, например, нагревание данного воска, для того чтобы получить цементную форму, содержащую вышеупомянутый керамический стержень, выступ которого погружен в форму таким образом, чтобы прочно удерживать данный стержень.

Четвертый этап 36 способа включает стадию 68 заливки расплавленного металлического сплава в предварительно полученную цементную форму. Стержень, размещенный в форме, позволяет образовать соответствующую полость лопатки 18 создаваемого кольцевого лопаточного узла. Следующая стадия 70, после охлаждения металлического сплава в форме, состоит в извлечении из формы полученного таким образом лопаточного узла и удалении керамического стержня обычным, предпочтительно химическим методом.

Поскольку в ходе реализации вышеописанного способа радиально внутренний конец стержня не выступал за пределы лопаточного узла, внутренний экран данного узла не содержит отверстия, образуемого стержнем после удаления последнего. Таким образом, способ в соответствии с изобретением позволяет обойтись без конечной стадии заделки внутреннего экрана кольцевых лопаточных узлов и позволяет улучшить правильность формы и структуры данного экрана.

Способ в соответствии с изобретением, как вариант, может быть реализован без осуществления стадии 60 удаления металлического стержня и замены данного стержня керамическим стержнем. В этом случае весь способ осуществляется с использованием одного и того же металлического стержня. В таком случае металлический стержень имеет достаточно высокую температуру плавления относительно температуры плавления заливаемого металлического сплава, чтобы выдерживать высокие температуры, связанные с заливкой расплавленного металлического сплава во время стадии 68.

Способ в соответствии с изобретением может быть широко использован для изготовления кольцевых лопаточных узлов, образующих одно целое, например вышеописанного узла, или для изготовления узлов, образованных из множества секторов, соединенных встык в окружном направлении, при этом каждый из секторов, включающих лопатку, содержащую внутреннюю полость, может быть изготовлен посредством данного способа.

Изобретение относится к литейному производству. Восковая модель (50) кольцевого лопаточного узла статора турбомашины содержит радиально внутренний (52) и радиально внешний (54) коаксиальные экраны, соединенные друг с другом лопатками (56), из которых по меньшей мере одна лопатка (58) имеет внутреннюю полость. Для получения восковой модели в металлической форме размещают стержень (40) для образования оттиска полости лопатки (18), который выполнен из металла, впрыскивают воск в форму и извлекают восковую модель, содержащую стержень (40), из формы. Стержень располагают в форме так, что его радиально внутренний конец размещается на участке (58) формы, образующем лопатку с полостью, на расстоянии от радиально внутреннего конца (52) данного участка формы. Снижается брак по восковым моделям вследствие устранения деформации стержня при инжекции воска в форму. 4 н. и 3 з.п. ф-лы, 7 ил.

1. Способ изготовления восковой модели (50) кольцевого лопаточного узла (10) статора турбомашины для изготовления формы для данного лопаточного узла, содержащей два коаксиальных экрана, соответственно радиально внутренний (52) и радиально внешний (54), соединенные друг с другом лопатками (56), из которых по меньшей мере одна лопатка (58) имеет внутреннюю полость, включающий использование металлической формы, имеющей приближенно форму, которую необходимо придать упомянутой модели (50) кольцевого лопаточного узла, этап (38) размещения в металлической форме стержня (40), предназначенного для образования оттиска упомянутой полости на участке металлической формы, который образует лопатку (58), содержащую упомянутую полость, причем стержень (40) имеет преимущественно удлиненную форму, содержащую радиально внешний конец (42), установленный на упомянутой металлической форме, этап (48) инжекции воска в упомянутую металлическую форму, содержащую упомянутый стержень (40), после охлаждения упомянутого воска этап (62) извлечения образованной восковой модели (50), содержащей упомянутый стержень (40), из формы, отличающийся тем, что упомянутый стержень (40) изготавливают из металла и располагают так, чтобы его радиально внутренний конец (46) размещался на упомянутом участке формы, образующем лопатку (58), содержащую упомянутую полость, на расстоянии от радиально внутреннего конца данного участка формы.

2. Способ по п.1, отличающийся тем, что упомянутый металлический стержень (40) имеет поперечное сечение, которое сужается в направлении его радиально внутреннего конца (46).

3. Способ изготовления кольцевого лопаточного узла (10) статора турбомашины, содержащего два коаксиальных экрана, соответственно радиально внутреннего (12) и радиально внешнего (14), соединенных друг с другом лопатками (16), из которых по меньшей мере одна лопатка (18) содержит внутреннюю полость, включающий:

- этап (32) изготовления восковой модели (50) упомянутого лопаточного кольцевого узла (10) способом по п.1 или 2,

- этап (34) изготовления формы из жаропрочного материала посредством дублирования (64) упомянутой восковой модели (50) с последующим удалением (66) воска,

- этап (68) заливки расплавленного металлического сплава в упомянутую форму, изготовленную из жаропрочного материала и содержащую упомянутый стержень (40), чтобы образовать упомянутый кольцевой лопаточный узел (10),

- после охлаждения упомянутого металлического сплава этап (70) извлечения упомянутого кольцевого лопаточного узла (10) и удаления упомянутого стержня (40).

4. Способ по п.3, отличающийся тем, что перед этапом (34) изготовления формы из жаропрочного материала осуществляют этап (60) извлечения упомянутого металлического стержня (40) из упомянутой восковой модели (50) с последующим размещением в оттиске, образованном в воске упомянутым металлическим стержнем (40), стержня такой же формы, изготовленного из керамического материала.

5. Способ по п.4, отличающийся тем, что упомянутым жаропрочным материалом является цемент.

6. Металлическая форма, предназначенная для изготовления способом по п.1 или 2 восковой модели (50) кольцевого лопаточного узла статора турбомашины, содержащего два коаксиальных экрана, соответственно радиально внутренний (52) и радиально внешний (54), соединенные друг с другом лопатками (56), из которых по меньшей мере одна лопатка (58) содержит внутреннюю полость, при этом форма содержит на участке, который образует упомянутую лопатку (58), содержащую упомянутую полость, стержень (40) преимущественно удлиненной формы, содержащий радиально внешний конец (42), установленный на упомянутой металлической форме для образования оттиска упомянутой полости, при этом стержень (40) изготовлен из металла и расположен так, что его радиально внутренний конец (46) размещен на упомянутом участке формы, образующем упомянутую лопатку (58), содержащую упомянутую полость, на расстоянии от радиально внутреннего конца упомянутого участка формы.

7. Восковая модель (50), предназначенная для изготовления способом по п.3 кольцевого лопаточного узла (10) статора турбомашины, содержащего два коаксиальных экрана, соответственно радиально внутренний (12) и радиально внешний (14), соединенные друг с другом лопатками (16), из которых по меньшей мере одна лопатка (18) содержит внутреннюю полость, причем модель (50) включает на участке (58), который образует упомянутую лопатку (18), содержащую упомянутую полость, стержень (40) преимущественно удлиненной формы, содержащий радиально внешний конец (42), выступающий из упомянутой модели (50), чтобы образовать оттиск упомянутой полости, при этом упомянутый стержень (40) изготовлен из металла и расположен так, что его радиально внутренний конец (46) размещен на упомянутом участке (58) модели (50), образующем упомянутую лопатку (18), содержащую упомянутую полость, на расстоянии от радиально внутреннего конца (52) упомянутого участка (58) модели (50).

| УСТРОЙСТВО ДЛЯ ИОННОГО РАСПЫЛЕНИЯ МИШЕНИ И/ИЛИ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2012 |

|

RU2510735C2 |

| US 4728258A, 01.03.1988 | |||

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

| US 3751180A, 07.08.1973 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДАЕМОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2094170C1 |

Авторы

Даты

2014-11-27—Публикация

2010-09-30—Подача