Изобретение относится к области порошковой металлургии, а именно к технологии получения компактных заготовок (полуфабрикатов) из сверхупругих сплавов систем Ti-Nb-Zr или Ti-Nb-Ta медицинского назначения, состоящих из биосовместимых элементов, механическое поведение которых соответствует поведению человеческой кости.

В работе [Daisuke Kuroda, Mitsuo Niinomi, Masahiko Morinaga, Yosihisa Kato, Toshiaki Yashiro Design and mechanical properties of new β type titanium alloys for implant materials // Materials Science and Engineering A. - 1998. - Vol. 243. - p. 244-249.] показано, что Ti, Nb, Zr и Ta отличаются хорошей биосовместимостью с человеческим телом, выражающейся высоким поляризационным сопротивлением металлов (чем сопротивление выше, тем медленнее идут коррозионные процессы), а также большой скоростью роста клеток фибробластов L929 (соединительной ткани человека) при значительной величине коэффициента их разрастания. Делается заключение, что элементы Ti, Nb, Zr и Ta нетоксичны в среде человеческого тела.

Механическая совместимость материала импланта определяется близостью механических свойств сплава к механическим свойствам человеческой кости. В диссертационном исследовании [Дубинский С.М. Формирование наноструктур методами термомеханической обработки и повышение функциональных свойств сплавов Ti-Nb-Zr, Ti-Nb-Ta с памятью формы: дис. … канд. техн. наук: 05.16.01: защищена 20.06.2013, М., 2013. - 148 с.] отмечается, что костные ткани обладают следующими свойствами: E= =7-30 ГПа, σ0,2=30-70 МПа, σв=50-150 МПа, удлинение до разрыва δ=0-8%. Механические свойства костей не постоянные, так как их структура самоадаптируется под воздействием внешней нагрузки. Также металлический материал импланта должен обладал ресурсом сверхупругости (резиноподобное поведение) не менее 0,5% и выше при пиковых нагрузках на человеческий организм [Жукова, Ю.С. Получение и исследование свойств сверхупругих сплавов Ti-Nb-Ta, Ti-Nb-Zr медицинского назначения [Текст]: автореф. дис. … канд. техн. наук: 05.16.09 / Жукова Юлия Сергеевна; «Национальный исследовательский технологический университет «МИСиС» (НИТУ «МИСиС») - М., 2013. - 23 с.: ил. - Библиогр.: с. 20-23]. Немало важной характеристикой импланта является его модуль нормальной упругости. Если сплав, из которого должен быть изготовлен имплант, обладает модулем Юнга, существенно превышающем эту характеристику для человеческой кости, то это будет приводить к явлению экранирования напряжения и, соответственно, к атрофии костной ткани.

В работе [Hee Young Kim, Jie Fu, Hirobumi Tobe, Jae Il Kim, Shuichi Miyazaki Crystal Structure, Transformation Strain, and Superelastic Property of Ti-Nb-Zr and Ti-Nb-Ta Alloys // Shape memory and Superelasticity. - 2015. - Vol. 1. - №2. - p. 107-116] сообщается, что сплавы с химическим составом, указанным в формуле изобретения, обладают модулем нормальной упругости ниже 70 ГПа и сверхупругостью 2-4% для системы Ti-Nb-Zr, 2% (предельное значение) для Ti-Nb-Ta.

Известен способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий следующего состава Nb 14-22, Zr 6-18, Ti - остальное (ат. %) [Описание изобретения к патенту РФ №2687352 от 25.12.2018, МПК C22C 1/08, C22C 14/00, A61L 27/06, опубл. 13.05.2019]. Согласно изобретению, для изготовления костного импланта с регулируемыми уровнем и геометрии пористости предложена следующая технология. Сферические порошки сплава Ti-Zr-Nb размером до 50 мкм и наполнителя - полиметилметакрилат (ПММА) размером до 250 мкм смешивают при массовом соотношении металлического порошка в шихте 60-90, а наполнитель - остальное. Готовую смесь подвергают двустороннему прессованию с усилием 150-200 МПа. Далее проводят двухэтапную технологию консолидации. На первом этапе осуществляют многоступенчатый нагрев до 400-450C с выдержкой в течение 2-3 ч под вакуумом не выше (не хуже) 0,002 торр для выжигания (пиролиза) наполнителя и придания технологической прочности металлической заготовки. Заключительным этапом является собственно спекание пористого материала при температуре 1350-1400°C в течение 3-4 ч под вакуумом не хуже 0,0001 торр. В результате, как заявляют авторы патента, обеспечивается требуемым уровень пористости с размером пор 100-800 мкм, повышение предела прочности при сжатии и снижение модуля Юнга.

Недостатком вышеописанного способа является высокая стоимость исходного сферического порошка Ti-Zr-Nb размером не более 50 мкм, т.к. его получают методом центробежного распыления электрода Ti-Zr-Nb требуемого состава в камере, заполненной инертным газом. Как правило, такой метод отличается относительно невысоким выходом (<50%) годной фракции (40-80 мкм), большой потребляемой мощностью и сложностью технологического оборудования, что значительно повышает себестоимость производимого порошка.

В работе [Касимцев А.В., Шуйцев А.В., Юдин С.Н., Левинский Ю.В., Свиридова Т.А., Алпатов А.В., Новосветлова Е.Э. Гидридно-кальциевый синтез порошков сплавов на основе системы Ti-Nb // Металлы. - 2017. - №5. - С. 52-63] исследована возможность гидридно-кальциевого синтеза порошков сплавов Ti-22Nb-6Zr, Ti-22Nb-6Ta (ат. %). В качестве исходных компонентов шихты выступали оксиды в высшей степени окисления соответствующих металлов и гидрид кальция (восстановитель). Шихту перемешивали до однородного состояния и загружали в контейнер из жаростойкой стали диаметром 110 мм. Восстановление проводили при температурах 1000-1200°C в течение 2-12 часов. Для отделения порошка соответствующего сплава от побочных продуктов гидридно-кальциевого синтеза (CaO+Ca) проводили стандартную гидрометал-лургическую обработку (гашение + выщелачивание). Далее полученный металлический порошок подвергали сушке и классификации.

Показано, что гидридно-кальциевые порошки Ti-22Nb-6Zr, Ti-22Nb-6Ta (ат. %) содержат ≈100% фазы β-Ti только после 12 часовой выдержки при температуре не менее, чем 1200°C. Однако отмечается, что твердый раствор β-Ti отличается некоторой химической неоднородностью по ниобию (все составы) и, особенно, по танталу, что выражается в разбросе концентраций этих элементов в разных частицах порошков, а также в уширении и асимметрии рентгеновских линий от β-Ti.

В патенте РФ [Описание изобретения к патенту РФ №2716928 от 27.12.2019, МПК C22C 14/00, C22C 16/00, C22F 1/18, B82Y 40/00, опубл. 17.03.2020] представлен медицинский сплав на титановой основе для создания внутрикостных имплантов с повышенной биомеханической совместимостью состава (ат. %): цирконий 18-42, ниобий 8-15, титан - остальное. Подробно описана технология термомеханической обработки (ТМО) для формирования наносубзеренной структуры, включающей гомогенизирующий отжиг при 800-1000°C, затем холодная пластическая деформация со степенью истинной деформации e=0,25-0,55 и далее последеформационный отжиг при 500-600°C с охлаждением в воде. В результате обеспечивается следующий уровень свойств кристаллографический ресурс деформации 5%; усталостная долговечность не менее 1000 циклов (растяжение-разгрузка с постоянной величиной деформации в цикле 2%); σв≥500 МПа; относительное удлинение δ≥10%. Исходным материалом перед ТМО выступает литая (вакуумный дуговой переплав в медном водоохлаждаемом тигле) заготовка сплава Ti-(18-42)Zr-(8-15)Nb со следующем уровнем газообразующих примесей, масс. %: кислород ≤0,15; азот ≤0,15; углерод ≤0,05; водород ≤0,05.

Литейная технология получения заготовок под ТМО имеет ряд недостатков. Металлы, образующие сплав, характеризуются различными физико-химическими свойствами (температура плавления, упругость пара, плотность, реакционная способность). Соответственно, для получения слитка с однородным распределением элементов следует проводить несколько переплавов (не менее 5). С каждым последующим переплавом слиток требуется переворачивать на 180°. Кроме того, при кристаллизации происходит дендритная ликвация, вызывающая микронеоднородность химического состава. Для исправления последствий ликвации необходим дополнительный гомогенизирующий отжиг.

Известен способ получения сплава Ti-(20-35)Nb-(2-15)Zr, масс. % [Описание изобретения к патенту США №7722805 B2 от 25.12.2003 (приоритет Китая), МПК C22C 14/00, опубликован в США 25.05.2010], обеспечивающий получения материала с низким модулем упругости и сверхпластичностью (E<60 ГПа, сверхупругость выше 2% при комнатной температуре и температуре человеческого тела). Возможно дополнительное легирование оловом и алюминием. Кратко технологию получения заготовок данных сплавов можно описать следующим образом:

1. Вакуумная дуговая плавка с нерасходуемым электродом с формированием слитка массой, как привило, 60 г, а в некоторых случаях и 30 кг;

2. Горячая деформация слитка при температуре до 950°C с формированием прутка;

3. Последеформационный отжиг горячедеформированного прутка при температуре от 450 до 900°C различной длительности с охлаждением на воздухе или в воде;

Недостатками данного способа является необходимость многократных вакуумных переплавов с соответствующими энергозатратами, проведение длительных гомогенизирующих отжигов для устранения дефектов литой структуры (дендритная ликвация, ликвация по удельному весу). Кроме того, некоторые композиции сплава содержат токсичный для человеческого организма алюминий.

Достаточно близким по совокупности существенных признаков заявляемому техническому решению является получение многокомпонентных медицинских сплавов на основе системы Ti-Nb, легированных Zr и Ta, а также Mo, Mn, Cr, Pd, Sn, Fe [Описание изобретения к патенту США №11173549 B2 от 08.02.2016 (приоритет Франции), МПК C22C 14/00, C22F 1/18, C22C 1/04, C22C 1/08, B33Y 10/00, B33Y 70/00, B22F 3/15, C22C 1/10, B22F 1/02, B33Y 80/00, опубликован в США 16.10.2021]. Согласно изобретению, для медицинского применения наиболее предпочтительным является следующий состав сплава Ti-11,6Nb-8,7Zr, ат. % (Ti-19Nb-14Zr, масс. %). Технология синтеза Ti-11,6Nb-8,7Zr, ат. % заключается в реакционном спекании чистых металлических порошков Ti, Nb, Zr или в их плавке. Причем для формирования β-Ti сплава необходимо использовать порошок Ti с размером частиц между 5 и 200 мкм, предпочтительней между 5 и 50 мкм, порошки Nb и Zr размером частиц между 5 и 700 нм, предпочтительней между 5 и 250 нм. Отмечается, что важно получить гомогенную порошковую смесь Ti+Nb+Zr, при этом время смешивания и частота вращения смесителя не указываются. Очевидно, что вопрос смешивания является ключевым в проблеме получения химически однородного сплава. Для консолидации порошков заявлена следующая группа методов:

1. Электронно-лучевой переплав (EBM);

2. Селективное лазерное спекание (SLS);

3. Лазерное сплавление в месте построения материала с одновременной подачей порошка (Powder-Fed Laser Additive Manufacturing Processes)

4. Вакуумная индукционная плавка (VIM);

5. Вакуумный дуговой переплав (VAR);

6. Плазменно-дуговой переплав (ARC);

7. Горячее изостатическое прессование (HIP);

8. MIM-технологии (Metal Injection Molding).

Таким образом, технологии консолидации изменяются от чисто «порошковых» к «литейным», а температуры синтеза варьируются от 850 до 1850°C.

Недостатком литейных технологий (EBM, VIM, VAR, ARC) является получение компактного материала с неоднородным химическим и фазовым составами из-за дендритной кристаллизации расплавленного сплава. В технологии реакционного спекания (HIP) по причине того, что процесс сплавообразования будет контролироваться твердофазной диффузией, то также возможно формирование конечного продукта с негомогенным химическим и, соответственно, фазовым составами. В MIM-технологии существует вероятность загрязнения конечного продукта материалом пропитки. В технологиях SLS и Powder-Fed Laser Additive Manufacturing Processes наблюдаются сочетания недостатков литейных технологий и проблем реакционного спекания.

Задача, решаемая настоящим изобретением, и достигаемый технический результат заключаются в создании способа получения заготовок из сплавов медицинского назначения на основе систем Ti-Nb-Zr или Ti-Nb-Ta с термоупругим мартенситным превращением, контролируемым химическим и фазовым составами в опытно-промышленных и промышленных объемах, а также обеспечения воспроизводимости (повторяемости) в сплавах характеристик сверхупругого поведения.

Способ получения заготовок сверхупругих титановых сплавов включает гидридно-кальциевый синтез порошковой смеси при температуре 1100-1300°C в течение не менее 6 часов, после чего полученные продукты реакции обрабатывают водой, а затем раствором соляной кислоты, далее отмытый порошок сушат и классифицируют, и проводят его консолидацию путем прессования с формированием прессовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. в течение не менее 2 часов, отличающийся тем, что порошковую смесь готовят из TiO2, Nb2O5, ZrO2 или из TiO2, Nb2O5, Ta2O5 и гидрида кальция, причем концентрацию ниобия в сплаве задают на уровне 14-26 ат. %, концентрацию циркония в сплаве задают на уровне 2-20 ат. % или концентрацию тантала в сплаве задают на уровне 2-14 ат. %, титан - остальное, а прессовку подвергают спеканию при температуре не менее 0,93 от температуры плавления сплава. Кроме этого, порошковую смесь, состоящую из оксидов TiO2, Nb2O5, ZrO2 или TiO2, Nb2O5, Ta2O5 и гидрида кальция, предварительно подвергают прессованию для достижения плотности 1,6-1,7 г/см3.

В общем случае технологическая схема получения заготовок (полуфабрикатов), например, прутков различной геометрии (цилиндр, параллелепипед), пластин и др., из сплавов систем Ti-Nb-Zr или Ti-Nb-Ta включает в себя гидридно-кальциевый синтез сплава соответствующего состава с последующей консолидацией (компактированием) путем прессования и вакуумного спекания.

Шихту, состоящую из оксидов TiO2, Nb2O5 и ZrO2 или из TiO2, Nb2O5 и Ta2O5 в зависимости от состава сплава, смешивают с гидридом кальция (CaH2), при этом концентрацию ниобия в сплаве задают на уровне 14-26 ат. %, концентрацию циркония и тантала в сплаве задают на уровне 2-20 ат. % и 2-14 ат. %, соответственно, а титан - все остальное и термически обрабатывают при температуре, находящейся в диапазоне 1100-1300°C, в течение не менее 6 часов. Массовое соотношение компонентов шихты обеспечивает получение заготовок сплавов Ti-Nb-Zr или Ti-Nb-Ta требуемого химического и фазового составов, а также с контролируемыми характеристиками сверхупругого поведения.

После проведения термический обработки полученный продукт, состоящий из синтезированного порошка и оксида кальция, обрабатывают водой, а затем раствором соляной кислоты для удаления оксида кальция. Далее отмытый порошок сушат и классифицируют.

Консолидация порошка, на первой стадии, заключается в прессовании требуемой массы порошка сплавов Ti-Nb-Zr или Ti-Nb-Ta, например, холодным гидростатическим прессованием, односторонним или двухсторонним прессованием и т.д. На этой стадии формируется прессовка (брикет) требуемой формы (см. выше). Затем прессованный порошок подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт.ст. при температуре не менее 0,93 от температуры плавления сплавов на основе Ti-Nb-Zr или Ti-Nb-Ta (линия солидус конкретного сплава) в течение не менее 2 часов (зависит от массы прессовки). После спекания формируется продукт с требуемой геометрической формой, размерами и пористостью.

Проанализируем существенные признаки изобретения.

Преимущественное использование в составе порошковой смеси для гидридно-кальциевого синтеза оксидов TiO2, Nb2O5 и ZrO2 или TiO2, Nb2O5 и Ta2O5 является более предпочтительным, чем использование чистых металлов или их фторидов, или хлоридов, так как оксиды являются дешевым источником сырья, свежевосстановленные металлы более реакционно способны, а при термообработке шихты не происходит образование ядовитых паров соответствующих кислот, что требует больших затрат по соблюдению правил техники безопасности.

Для увеличения доли межчастичного контакта при взаимодействии восстановленных металлов между собой следует проводить операцию прессования шихты до плотности 1,6-1,7 г/см3. При прочих равных условиях гидридно-кальциевого синтеза такая процедура позволит увеличить на 5-10% выход требуемой фазы в структуре порошка (β-Ti) по сравнению со стандартными условиями загрузки шихты в контейнер под собственным весом. Операцию прессования порошковой смеси наиболее предпочтительно проводить для высоколегированных титановых сплавов, составы которых близки к верхним пределам содержания Nb и Zr или Ta. Данные легирующие элементы отличаются большей тугоплавкостью относительно Ti и по степени роста температуры плавления и плотности их можно разложить в ряд Ti → Zr → Nb → Ta. Соответственно, при одной и той же температуре гидридно-кальциевого синтеза скорость диффузии восстановленных металлов в титановой матрице будет убывать в ряду Zr → Nb → Ta. Прессование же шихты за счет некоторого увеличения плотности межчастичного контакта будет способствовать более полному протеканию диффузионной реакции между металлами с формированием титанового сплава требуемого состава и высокой однородностью.

Термическая обработка при проведении гидридно-кальциевого синтеза при температуре ниже 1100°C ведет к незавершенности диффузионного процесса сплавообразования, что обуславливает сохранение непрореагировавших восстановленных металлов в готовом порошке. При температуре термической обработки выше 1300°C значительно сокращается срок службы оборудования (прогар стенок контейнера). Время термической обработки менее 6 часов не обеспечивает равномерный прогрев шихты опытно-промышленных (до 60 кг) и/или промышленных (до 300 кг и более) объемов.

Продукты гидридно-кальциевого синтеза подвергают гашению водой и обработке соляной кислотой с целью отделения порошков Ti-Nb-Zr или Ti-Nb-Ta от оксида кальция. Это наиболее доступный и эффективный метод очистки кальциетермических порошков. Далее отмытые порошки Ti-Nb-Zr или Ti-Nb-Ta сушат, например, в типовых вакуумных сушильных шкафах, а потом классифицируют по фракционному составу, например, на типовом просевальном станке.

Для обеспечения требуемого уровня механических и функциональных свойств синтезируемые сплавы Ti-Nb-Zr или Ti-Nb-Ta должны иметь заданные концентрации ниобия и циркония или ниобия и тантала (титан - остальное). Концентрационные границы ниобия (14,0-24,0 ат. %), циркония (2,0-20,0 ат. %) или тантала (2,0-14,0 ат. %) определяются следующими особенностями. Тройные сплавы Ti-Nb-Zr или Ti-Nb-Ta, попадающие в указанный концентрационный диапазон, обладают модулем Юнга ниже 70 ГПа и термоупругим мартенситным превращением с температурной начала прямого мартенситного превращения (Ms) ниже комнатной температуры, что обеспечит реализацию сверхупругого поведения при деформировании сплавов с кристаллографическим ресурсом деформации 2-4% для системы Ti-Nb-Zr и 2% для системы Ti-Nb-Ta. При содержании элементов Nb и Zr или Nb и Ta меньше нижнего предела концентрации кристаллографический ресурс деформации уменьшается практически до нуля, соответственно, эффект сверхупругости перестает проявляться. При содержании элементов Nb и Zr или Nb и Ta выше верхнего предела концентрации происходит рост точки Ms, что переводит сплавы из разряда сверхупругих в разряд сплавов с эффектом памяти формы, которые возвращают накопленную деформацию (не выше кристаллографического ресурса) при последующем охлаждении ниже точки Ms.

Кроме того, введение в состав сплавов Ti и 14,0-24,0 ат. % Nb дополнительного количества Ta в диапазоне 2,0-14,0 ат. % способствует уменьшению размера и объемной доли охрупчивающей сплав атермической ω-фазы, но значительно повышает плотность сплава. Дополнительное Легирование сплавов Ti и 14,0-24,0 ат. % Nb дополнительным количеством Zr в диапазоне 2,0-20,0 ат. % уменьшает их модуль нормальной упругости и увеличивает кристаллографический ресурс обратимой деформации. Соответственно, в зависимости от анатомических особенностей строения костей человека, его физиологии и нагрузок на отдельные области скелета можно индивидуально подбирать химический состав медицинских сплавов систем Ti-Nb-Zr или Ti-Nb-Ta, исходя из их плотности, деформируемости, прочности и упругости.

Консолидацию полученного порошка соответствующего сплава осуществляют путем прессования и спекания. При этом прессование ведут, например, на типовом гидростатическом прессе холодного прессования. Одновременно формируют прессовку (брикеты) требуемой формы, например, круглого, прямоугольного и др. сечения. Затем прессовку подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт.ст., например, в типовой вакуумной печи, что позволяет получить компактную заготовку (полуфабрикат) с требуемым химическим и фазовым составами. Остаточное давление выше (хуже) 10-4 мм рт.ст. приведет к окислению материала заготовки. Перечисленные технологические операции проводят при температуре не ниже 0,93 от температуры плавления сплава, которая является индивидуальной для каждого из сплавов в зависимости от содержания Nb и Zr или Nb и Ta. Температура спекания менее 0,93 от температуры плавления приводит к увеличению пористости заготовки (компакта). В случаях, когда требуется сформировать заготовку с большей пористостью, температуру спекания следует уменьшить. Вакуумное спекание происходит в течение не менее 2 часов. Это обеспечивает равномерный прогрев заготовки, а значит, позволяет получить равномерную плотность по всему сечению. Время спекания менее, чем 2 часа не обеспечивает равномерной усадки по всему сечению крупногабаритных (более 60 мм) заготовок.

Полученные заготовки (полуфабрикаты) в дальнейшем должны подвергаться механической и/или деформационной обработке для изготовления импланта человеческой кости требуемых для конкретного пациента геометрических размеров.

Реализацию способа получения заготовок сверхупругих титановых сплавов рассмотрим на следующих Примерах.

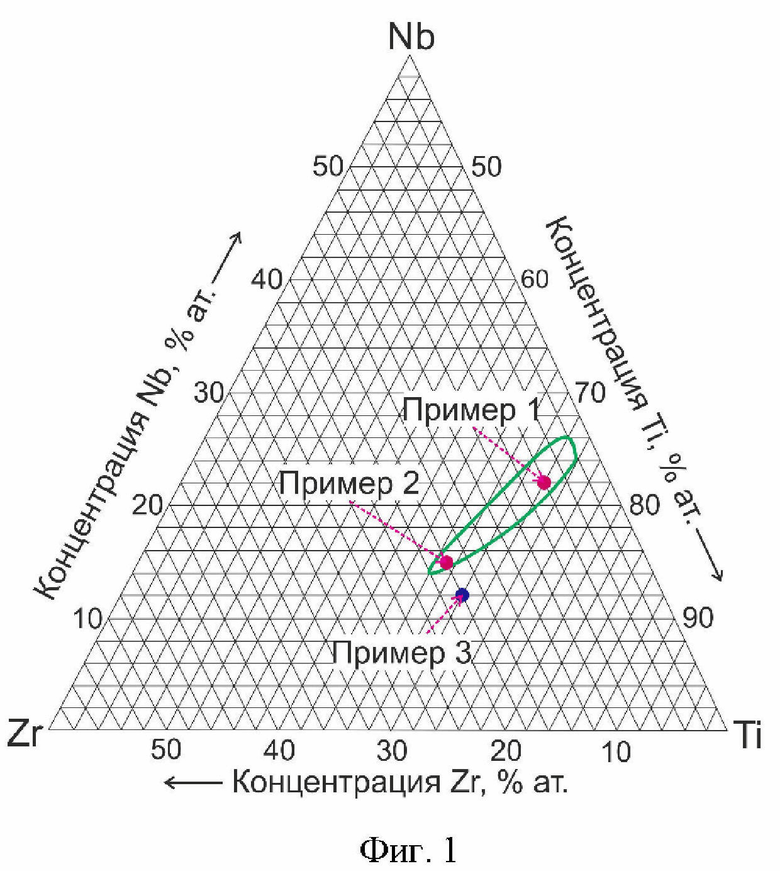

Следует отметить, что химический состав всех синтезированных сплавов в нижеперечисленных Примерах показан на соответствующих диаграммах состояния систем Ti-Nb-Zr (фиг. 1) и Ti-Nb-Ta (фиг. 2). На каждой из диаграмм состояния отмечены округлые области химических составов, обладающих необходимыми для импланта свойствами. За пределами этих концентрационных областей сверхупругость сплавов перестает соответствовать поведению человеческой кости.

Пример 1. Получение опытно-промышленного объема сплава на основе системы Ti-Nb-Zr с содержанием 22 ат. % Nb и 6 ат. % Zr, Ti - остальное, далее маркируемый как Ti72Nb22Zr6 (аналогичный принцип маркировки применен и в последующих Примерах 2 и 3).

Для получения 50 кг порошка сплава Ti72Nb22Zr6 (ат. %) смешивали 48,6 кг TiO2, 24,7 кг Nb2O5, 6,3 кг ZrO2 и 90,0 кг CaH2. Полученную смесь подвергали прессованию в контейнере до плотности ≈1,68 г/см3 и затем отжигали 6 часов при 1150°C и охлаждали с печью. Для оценки влияния условий уплотнения шихты на фазовый состав конечного продукта получали такое же количество порошка Ti72Nb22Zr6, но без прессования шихты.

Полученные продукты гидридно-кальциевой реакции синтеза подвергли гидрометаллургической обработке, заключающейся в гашении продуктов реакции водой, а затем раствором соляной кислоты, после этого отмытый порошок сушили при температуре не более 80°C и классифицировали на фракцию менее 200 мкм.

Готовые порошки Ti72Nb22Zr6 компактировали холодным гидростатическим прессованием с усилием 200 МПа. Спекание проводили в вакууме 10-4 мм рт.ст. при температуре 1580°С в течение 3 часов. Нагрев до температуры спекания выполняли за 2 часа, охлаждали с печью.

Полученный компактный материал обладал высокой однородностью химического состава по основным элементам (Ti, Nb, Zr) - Таблица 1.1. Фазовый анализ также показал гомогенность компактных образцов - Таблица 1.2.

(α-Ti - остальное)

Здесь и далее в примерах определение химического состава проводили с использованием спектрального атомно-эмиссионного метода с индуктивно-связанной плазмой с применением спектрометра ICAP 6300 Thermo Electron Corporation, фазовый состав определяли при комнатной температуре на установке ДРОН-3 с использованием монохроматизированного Cu-Kα излучения. Прессование шихты осуществляли на гидравлическом прессе АПФ 100.

Во всех случаях конечный полуфабрикат (компактная заготовка) имел пористость около 8%. Структура полуфабрикатов состояла только из одной фазы с решеткой типа β-Ti.

Модуль упругости сплава Ti72Nb22Zr6 находится на уровне 60 ГПа. Величина сверхупругого поведения достигает 3%.

Здесь и далее модуль упругости и сверхупругие характеристики по схеме одноосного сжатия определяли на установке Gleeble System 3800.

Пример 2. Получение опытно-промышленного объема сплава на основе Ti67Nb15Zr18.

Для получения 15 кг порошка сплава Ti67Nb15Zr18 (ат. %) смешивали 13,1 кг TiO2, 4,9 кг Nb2O5, 5,4 кг ZrO2 и 25,7 кг CaH2. Полученную смесь загружали в контейнер без последующего прессования и отжигали 9 часов при 1200°C и охлаждали с печью. Технология гидрометаллургической обработки сплава так же, как и в Примере 1 и включает обработку водой, раствором соляной кислоты, сушку и классификацию на фракцию.

Порошок сплава Ti67Nb15Zr18 компактировали холодными изостатическим прессованием при давлении 200 МПа. Спекание проводили в вакууме 10-5 мм рт.ст. при температуре 1600°С в течение 4 часов. Нагрев до температуры спекания выполняли за 3 часа, охлаждали с печью.

Полученный материал обладал высокой химической и фазовой однородностью - Таблица 2.1. и Таблица 2.2., соответственно.

Конечный полуфабрикат обладал пористостью около 5%. Модуль упругости сплава Ti67Nb15Zr18 находится на уровне 40 ГПа. Величина сверхупругого поведения достигает 4,3%.

Пример 3. Получение опытно-промышленного объема сплава Ti70Nb12Zr18.

На 1 кг порошка сплава Ti70Nb12Zr18 (ат. %) смешивали 0,9 кг TiO2, 0,3 кг Nb2O5, 0,4 кг ZrO2 и 1,7 кг CaH2. Полученную смесь загружали в контейнер без последующего прессования и отжигали 6 часов при 1200°С и охлаждали с печью, после чего проводили гидрометаллургическую обработку как в Примере 1. Высушенный порошок сплава Ti70Nb12Zr18 компактировали холодными изостатическим прессованием при давлении 200 МПа. Спекание проводили в вакууме 10-5 мм рт.ст. при температуре 1590°С в течение 3 часов. Нагрев до температуры спекания выполняли за 3 часа, охлаждали с печью.

Полученный материал обладал высокой химической и фазовой однородностью - Таблица 3.1. и Таблица 3.2., соответственно.

Пористость полученных заготовок не превышала 7%. Модуль упругости сплава находится на уровне 45 ГПа. Сплав проявляет эффект памяти формы, сверхупругое поведение при комнатной температуре практически не наблюдается (≈0,2%).

Таким образом, Примером 3 показано, что, если химический состав сплава не попадает в область, отмеченную на фиг. 1, материал фактически не реализует весь требуемый комплекс свойств (малая величина сверхупругой деформации) при температурах около комнатной (человеческого тела).

Пример 4. Получение опытно-промышленного объема сплава на основе системы Ti-Nb-Ta с содержанием 22 ат. % Nb и 6 ат. % Ta, Ti - остальное, далее маркируемый как Ti72Nb22Zr6 (аналогичный принцип маркировки применен и в последующих Примерах 5 и 6).

Для получения 50 кг порошка сплава Ti72Nb22Ta6 (ат. %) смешивали 44,6 кг TiO2, 22,7 кг Nb2O5, 10,3 кг Ta2O5 и 83,8 кг CaH2. Полученную смесь загружали в контейнер без последующего прессования и отжигали 6 часов при 1150°C и охлаждали с печью, после чего проводили гидрометаллургическую обработку как в Примере 1.

Высушенный порошок сплава Ti72Nb22Ta6 компактировали холодными изостатическим прессованием при давлении 200 МПа. Спекание проводили в вакууме 10-4 мм рт.ст. при температуре 1580°С в течение 3 часов. Нагрев до температуры спекания выполняли за 3 часа, охлаждали с печью.

Полученный материал обладал высокой химической и фазовой однородностью - Таблица 4.1. и Таблица 4.2., соответственно.

Пористость полученных заготовок не превышала 9%. Модуль упругости сплава находится на уровне 65 ГПа. Величина сверхупругого поведения достигает 2%

Пример 5. Получение опытно-промышленного объема сплава на основе Ti71Nb19Ta10.

Для получения 15 кг порошка сплава Ti71Nb19Ta10 (ат. %) смешивали 12,4 кг TiO2, 5,5 кг Nb2O5, 4,9 кг Ta2O5 и 23,8 кг CaH2. Полученную смесь загружали в контейнер без последующего прессования и отжигали 9 часов при 1200°C и охлаждали с печью после чего проводили гидрометаллургическую обработку как в Примере 1.

Порошок сплава Ti71Nb19Ta10 компактировали холодными изостатическим прессованием при давлении 200 МПа. Спекание проводили в вакууме 10-5 мм рт.ст. при температуре 1600°С в течение 4 часов. Нагрев до температуры спекания выполняли за 3 часа, охлаждали с печью.

Полученный материал обладал высокой химической и фазовой однородностью - таблица 5.1 и 5.2.

Пористость полученных заготовок не превышала 9%. Модуль упругости сплава находится на уровне 47 ГПа. Величина сверхупругого поведения составляет 1,8%.

Пример 6. Получение опытно-промышленного объема сплава на основе Ti76Nb10Ta20.

Для получения 1 кг порошка сплава Ti70Nb10Ta20 (ат. %) смешивали 0,7 кг TiO2, 0,2 кг Nb2O5, 0,6 кг Ta2O5 и 1,4 кг CaH2. Полученную смесь подвергали прессованию в контейнере до плотности ≈1,67 г/см3 и затем отжигали 6 часов при 1200°С и охлаждали с печью, после чего проводили гидрометаллургическую обработку как в Примере 1. Для оценки влияния условий уплотнения шихты на фазовый состав конечного продукта получали такое же количество порошка Ti70Nb10Ta20, но без прессования шихты.

Высушенный порошок сплава Ti70Nb10Ta20 компактировали холодными изостатическим прессованием при давлении 200 МПа. Спекание проводили в вакууме 10-5 мм. рт. ст. при температуре 1590°С в течение 3 часов. Нагрев до температуры спекания выполняли за 3 часа, охлаждали с печью.

Полученный материал обладал высокой химической и фазовой однородностью - Таблица 6.1 и Таблица 6.2.

(α-Ti - остальное)

Пористость полученных заготовок не превышала 9%. Модуль упругости сплава находится на уровне 55 ГПа. Сплав проявляет эффект памяти формы, сверхупругое поведение при комнатной температуре практически не наблюдается (≈0,39%).

Таким образом, Примером 6 показано, что, если химический состав сплава не попадает в область, отмеченную на фиг. 2, материал не реализует в полной мере весь комплекс свойств, в первую очередь низкая величина сверхупругой деформации, при температурах около комнатной (человеческого тела).

В результате решения поставленной задачи был создан способ получения заготовок из сплавов медицинского назначения на основе систем Ti-Nb-Zr или Ti-Nb-Ta с термоупругим мартенситным превращением, контролируемым химическим и фазовым составами в опытно-промышленных и промышленных объемах. Обеспечилась воспроизводимость (повторяемость) в сплавах характеристик сверхупругого поведения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА- И НАНОДИСПЕРСНЫХ ПОРОШКОВ ТУГОПЛАВКИХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ IV И V ПОДГРУПП | 2018 |

|

RU2680339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО ПОРОШКОВОГО ИНТЕРМЕТАЛЛИДА CrTa | 2024 |

|

RU2829754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

Изобретение относится к металлургии, а именно к технологии получения компактных заготовок из сверхупругих сплавов систем Ti-Nb-Zr или Ti-Nb-Ta медицинского назначения, состоящих из биосовместимых элементов, механическое поведение которых соответствует поведению человеческой кости. Способ получения заготовок сверхупругих титановых сплавов включает гидридно-кальциевый синтез порошковой смеси при температуре 1100-1300°C в течение не менее 6 часов, после чего полученные продукты реакции обрабатывают водой, а затем раствором соляной кислоты, далее отмытый порошок сушат и классифицируют, и проводят его консолидацию путем прессования с формированием прессовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. в течение не менее 2 часов. Порошковую смесь готовят из TiO2, Nb2O5, ZrO2 или из TiO2, Nb2O5, Ta2O5 и гидрида кальция, причем концентрацию ниобия в сплаве задают на уровне 14-26 ат.%, концентрацию циркония в сплаве задают на уровне 2-20 ат.% или концентрацию тантала в сплаве задают на уровне 2-14 ат.%, титан - остальное, а прессовку подвергают спеканию при температуре не менее 0,93 от температуры плавления сплава. Обеспечивается получение заготовок из сплавов на основе систем Ti-Nb-Zr или Ti-Nb-Ta с термоупругим мартенситным превращением, контролируемым химическим и фазовым составами с повторяемостью в сплавах характеристик сверхупругого поведения. 1 з.п. ф-лы, 2 ил., 6 табл., 6 пр.

1. Способ получения заготовок сверхупругих титановых сплавов, включающий гидридно-кальциевый синтез порошковой смеси при температуре 1100-1300°C в течение не менее 6 часов, после чего полученные продукты реакции обрабатывают водой, а затем раствором соляной кислоты, далее отмытый порошок сушат и классифицируют, и проводят его консолидацию путем прессования с формированием прессовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. в течение не менее 2 часов, отличающийся тем, что порошковую смесь готовят из TiO2, Nb2O5, ZrO2 или из TiO2, Nb2O5, Ta2O5 и гидрида кальция, причем концентрацию ниобия в сплаве задают на уровне 14-26 ат.%, концентрацию циркония в сплаве задают на уровне 2-20 ат.% или концентрацию тантала в сплаве задают на уровне 2-14 ат.%, титан - остальное, а прессовку подвергают спеканию при температуре не менее 0,93 от температуры плавления сплава.

2. Способ по п. 1, отличающийся тем, что порошковую смесь, состоящую из оксидов TiO2, Nb2O5, ZrO2 или TiO2, Nb2O5, Ta2O5 и гидрида кальция, предварительно подвергают прессованию для достижения плотности 1,6-1,7 г/см3.

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| Способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2687352C1 |

| US 11173549 B2, 16.11.2021 | |||

| US 10907239 B1, 02.02.2021 | |||

| CN 108380891 B, 07.02.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

Авторы

Даты

2023-03-21—Публикация

2022-05-26—Подача