Изобретение относится к области порошковой металлургии, а именно к технологии получения компактных деформируемых заготовок (полуфабрикатов) из сплавов TiHfNi с высокотемпературным эффектом памяти формы, отличающихся высокой однородностью по химическому и фазовому составу, которые могут быть использованы для изготовления специальных изделий для авиационной и атомной промышленности, микроприводов, медицинских устройств и др.

Настоящие сплавы разрабатываются на основе интерметаллида TiNi, где часть атомов титана заменены атомами гафния (Ti, Hf)Ni. Такое легирование никелида титана позволяет поднять температуры прямого и обратного мартенситного превращения. К сплавам с высокотемпературным эффектом памяти формы относят материалы с точкой обратного мартенситного превращения (Ан) выше 100°С.

Известен способ получения сплавов с высокотемпературным эффектом памяти формы (Ti, Hf)Ni, при котором осуществляют дуговую плавку чистых шихтовый компонентов (титан, никель, гафний), взятых с требуемым соотношением элементов для формирования желаемого сплава [Описание изобретения к патенту США №5114504 от 05.11.1990, МПК С22С 14/00; С22С 19/00, опубликован 19.05.1992].

Данный метод имеет ряд недостатков, связанных с физико-химическими свойствами Ti, Ni и Hf (высокие температуры плавления, большая разница в плотности) и особенностями литья. Для получения однородного распределения элементов в объеме слитка необходимо как минимум 6 переплавов, что отражается на высокой энергозатратности процесса плавки и, соответственно, стоимости сплавов. Ликвационные процессы, происходящие при кристаллизации слитка, способствуют микросегрегации элементов в структуре слитка и появлению неравновесных и избыточных фаз, ухудшающих свойства. Для устранения ликвации необходимы длительные и высокотемпературные отжиги.

В работе [Mahdi Moshref-Javadi, Majid Belbasi, Seyed Hossein Seyedein, Mohammad Taghi Salehi Fabrication of (Ti, Hf)-rich NiTiHf Alloy Using Graphitic Mold and Crucible //J. Mater. Sci. Technol. - 2014. - Vol. 30. - №3. - P. 280-284] представлен способ получения сплавов TiHfNi, при котором проводят индукционную плавку чистых шихтовых компонентов (Ti, Hf и Ni) в графитовом тигле. Помимо вышеописанных недостатков, указанный метод имеет серьезную проблему насыщения расплава в ходе плавки углеродом, который затем образует включения тугоплавкого двойного карбида (Ti, Hf) C. Выделение карбида изменяет химический состав матрицы по титану и гафнию, а также ухудшает деформируемость сплавов.

Известен способ получения заготовок весом 1 кг из сплавов Ti50-XNi50HfX, где X задает концентрацию Hf в пределах 20 или 30% ат., которые посредством термодеформационных обработки переводятся в проволоку ∅1 мм [Описание изобретения к патенту Европейского союза №ЕР 0709482 В1 от 01.05.1996, МПК C22F 1/18; C22F 1/10, C22K 1/00, опубликован 28.07.1999]. В патенте отмечено, что исходные заготовки сплавов Ti50-xNi50Hfx получают методом порошковой металлургии.

Недостатком данного способа является не вполне оптимальный химический состав заявленных сплавов. При содержании гафния в сплаве Ti50-xNi50Hfx выше 20% ат. наблюдается термоупругое равновесие между аустенитом и мартенситом, имеющими кристаллические структуры типа В2 (ОЦК) и В19 (орторомбическая), соответственно. В работе [J. Ma, I. Karaman and R.D. Noebe High temperature shape memory alloys // International Materials Reviews. - 2010. - Vol. 55. - №5. - P. 257-315] показано, что такой тип термоупругого равновесия способствует росту гистерезиса мартен-ситного превращения и ухудшению деформируемости сплавов.

Наиболее близкое техническое решение при получении сплавов на основе TiNi, легированных, в том числе гафнием, является технология гидридно-кальциевого синтеза порошковых сплавов на основе TiNi, где в качестве исходных компонентов шихты выступают оксиды советующих металлов, гидрид кальция - используется как восстановитель. После термической обработки шихты и отмывки продуктов реакции от оксида кальция, готовые порошки консолидируют методом прессования и вакуумного спекания. Отмечено, что конечный продукт отличается высокой однородностью химического и фазового составов, а также пористостью не более 5% [Описание изобретения к патенту РФ №2630740 от 15.11.2016, МПК B22F 3/16 (2006.01), B22F 9/18 (2006.01), С22С 14/00 (2006.01), С22С 19/03 (2006.01), опубликован 12.09.2017]. В изобретении представлен вариант получения сплава 35,1 Ti+55,1 Ni+9,8 Hf, % масс., что в пересчете на атомное содержание компонентов дает 42,4 Ti+54,4 Ni+3,2 Hf, % ат. Данный сплав имеет повышенное содержание никеля (54,4% ат. против 50,0-50,5% ат. в заявляемом изобретении), что приведет к формированию в структуре интерметаллидой фазы Ni3(Ti, Hf), охрупчивающей сплав, и, соответственно, падению пластичности материала и, как следствие, к трещинообразованию при деформации, что усложняет процесс синтеза и снижает выход годного продукта.

Кроме того, функциональные и механические свойства представленного аналога очень чувствительны к изменению химического состава и, в первую очередь, к концентрации никеля.

Задача, решаемая настоящим изобретением и достигаемый технический результат заключаются в создании способа получения деформируемых заготовок из сплавов на основе интерметаллида (Ti, Hf) Ni с высокотемпературным эффектом памяти формы, контролируемым фазовым и химическим составами в опытно-промышленных и промышленных объемах, а также обеспечение повторяемости (воспроизводимости) в сплавах температур прямого и обратного мартенситных превращений.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения заготовок сплавов TiHfNi, включающем гидридно-кальциевый синтез порошковой смеси при температуре 1100-1300°С в течение не менее 6 часов, после чего полученные продукты обрабатывают водой, а затем раствором соляной кислоты, далее отмытый порошок сушат и классифицируют, и проводят его консолидацию путем прессования с формированием прессовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре не менее 0,95 от температуры плавления сплава в течение не менее 2 часов. При этом порошковую смесь готовят из TiO2, HfO2, Ni или Ni+NiO и гидрида кальция. Концентрацию никеля в готовом сплаве задают на уровне 50,0-50,5% ат., концентрацию гафния в сплаве задают на уровне 10,0-20,0% ат., а титан - все остальное. Именно в этих концентрационных диапазонах по никелю и гафнию реализуется оптимальное сочетание механических и функциональных свойств. Кроме того, проведение дополнительной операции вылеживания (выдержки) продуктов гидридно-кальциевого синтеза (синтезированный порошок сплава TiNiHf + СаО) на воздухе в течение не менее 24 часов способствует уменьшению концентрации кислорода в отмытом (готовом) порошке сплава TiNiHf.

В общем случае способ получения заготовок (полуфабрикатов), например, прутков различного сечения (круг, квадрат и т.д.), пластин, колец и др., из сплавов на основе (Ti, Hf)Ni включает гидридно-кальциевый синтез порошков сплавов и их консолидацию (компактирование) путем прессования и вакуумного спекания.

Шихту, состоящую из оксидов TiO2, HfO2 и порошка Ni или смеси Ni + NiO, смешивают с гидридом кальция (СаН2) и термически обрабатывают при температуре 1100-1300°С в течение не менее 6 часов. Массовое соотношение компонентов шихты обеспечивает получение заготовок сплавов TiHfNi с заданным химическим и фазовым составом, а также с контролируемыми температурами прямого и обратного мартенситного превращения.

После проведения термический обработки полученный продукт, состоящий из синтезированного порошка и оксида кальция, обрабатывают водой, а затем раствором соляной кислоты для удаления оксида кальция. Далее отмытый порошок сушат и классифицируют.

При необходимости получения порошка интерметаллида (Ti, Hf)Ni с содержанием кислорода менее 0,1% масс. продукты гидридно-кальциевого синтеза до обработки водой и раствором соляной кислоты подвергают вылеживанию (выдержки) на воздухе при комнатной температуре в течение не менее суток.

Консолидация порошка, на первой стадии, заключается в прессовании требуемой массы порошка (Ti, Hf)Ni, например, холодным гидростатическим прессованием, односторонним или двухсторонним прессованием и т.д. На этой стадии формируется прессовка (брикет) требуемой формы (см. выше). Затем прессованный порошок подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт.ст. при температуре 0,95 от температуры плавления сплавов на основе интерметаллида (Ti, Hf)Ni (линия солидус конкретного сплава) в течение не менее 2 часов (зависит от массы прессовки). После спекания формируется продукт требуемой геометрической формы и размеров.

Проанализируем существенные признаки изобретения.

Преимущественное использование в составе порошковой смеси для гидридно-кальциевого синтеза оксидов Ti, Hf и чистого порошкового Ni или смеси Ni + NiO является более предпочтительным, нежели использование хлоридов или фторидов этих металлов, поскольку их термическая обработка приведет к образованию паров соответствующих кислот, что требует больших затрат по соблюдению правил техники безопасности. Использование в шихте смеси Ni + NiO вместо чистого порошкового Ni связано с необходимостью повышения термичности реакции синтеза при получении крупных партий порошков сплавов TiNiHf массой, например, более 150 кг. Рост термичности (теплотворности) шихты способствует ускорению ее объемного, равномерного прогрева, что, в свою очередь, сокращает общее время изготовления сплава. Причем количество никеля в форме NiO не может превышать 10% масс. от общего содержания никеля в сплаве, иначе термичность гидридно-кальциевой реакции становится столь высока, что возможен взрыв.

Термическая обработка при проведении гидридно-кальциевого синтеза при температуре ниже 1100°С приводит к незавершенности химической реакции, что способствует образованию вторичных фаз типа (Ti, Hf)2Ni и (Ti, Hf)Ni3, охрупчивающих сплав. При температуре термической обработки выше 1300°С существенно сокращается срок службы оборудования (прогар стенок контейнера). Время термической обработки менее 6 часов не обеспечивает равномерный прогрев шихты опытно-промышленных (до 60 кг) и/или промышленных (до 300 кг и более) объемов.

Продукты гидридно-кальциевого синтеза подвергают гашению водой и обработке соляной кислотой с целью отделения порошка (Ti, Hf)Ni от оксида кальция. Это наиболее доступный и эффективный метод очистки порошка (Ti, Hf)Ni. Далее отмытый порошок (Ti, Hf)Ni сушат, например, в типовых вакуумных сушильных шкафах, а потом классифицируют по фракционному составу, например, на типовом просевальном станке.

Перед гашением для уменьшения концентрации кислорода в готовом порошке сплава TiHfNi продукты гидридно-кальциевого синтеза (синтезированный порошок интерметаллида (Ti, Hf)Ni + СаО) подвергают вылеживанию в течение не менее суток на воздухе. Оксид кальция активно взаимодействуют с влагой воздуха с образованием гидроксида кальция Са(ОН)2 и выделением тепла. Последующая обработка водой продуктов гидридно-кальциевого синтеза после вылеживания протекает без быстрого и сильного разогрева пульпы (смесь воды, синтезированного порошка и гидроксида кальция). В результате фактически полностью исключается окисление порошка (Ti, Hf)Ni, так как гашение не сопровождается разогревом воды. Повышенное содержание кислорода в готовых порошках понижает точки мартенситного превращения и ухудшает деформируемость сплавов.

Для обеспечения требуемого уровня функциональных и механических свойств получаемые сплавы TiHfNi должны иметь заданные концентрации никеля и гафния (титан - остальное). Концентрационные границы никеля (50,0…50,5% ат.) и гафния (10,0…20,0% ат.) обусловлены следующими особенностями. При содержании никеля менее 50,0% ат. в структуре сплава будет образовываться интерметаллидная фазы (Ti, Hf)2Ni в количестве, достаточном, чтобы охрупчить материал. Когда концентрация никеля превышает 50,5% ат., точка начала обратного мартенситного превращения, Ан, опускается ниже 100°С, то есть сплав перестает обладать высокотемпературным эффектом памяти формы. При содержании гафния ниже 10,0% ат. температура Ан также становится ниже 100°С. Если доля гафния в сплаве превысит 20,0% ат., то изменится тип полиморфного превращения при мартенситном превращении с В2 (упорядоченная ОЦК) ↔ В19' (моноклинная) на В2 ↔ В19 (орторомбическая). Такое изменение типа полиморфного превращения приведет к падению реакционных сил при мартенситном превращении и охрупчиванию сплава.

Консолидацию полученного порошка осуществляют путем прессования и спекания. При этом прессование ведут, например, на типовом гидростатическом прессе холодного прессования. Одновременно формируют прессовку (брикеты) требуемой формы, например, круглого, прямоугольного и др. сечения, близкого по форме к конечному изделию. Затем прессовку подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт.ст., например, в типовой вакуумной печи, что позволяет получить компактную заготовку (полуфабрикат) с требуемым химическим и фазовым составами. Остаточное давление выше (хуже) 10-4 мм рт.ст. приведет к окислению материала заготовки. Перечисленные технологические операции проводят при температуре не менее 0,95 от температуры плавления сплава, которая является индивидуальной для каждого из сплавов в зависимости от содержания никеля и гафния. Температура спекания менее 0,95 от температуры плавления приводит к увеличению пористости заготовки (компакта). Вакуумное спекание происходит в течение не менее 2 часов. Это обеспечивает равномерный прогрев заготовки, а значит, позволяет получить равномерную плотность по всему сечению. Время спекания менее, чем 2 часа не обеспечивает равномерной усадки по всему сечению крупногабаритных (более 60 мм) заготовок.

Способ реализуют следующим образом.

Пример 1 - получение опытно-промышленного объема сплава на основе интерметаллида (Ti, Hf)Ni с содержанием 50,0% ат. Ni, 10,0% Hf, Ti - остальное, далее маркируемый как Ti40,0Hf10,0Ni50,0 (аналогичный принцип маркировки применен и в последующих Примерах).

Для получения 15 кг порошка сплава Ti40,0Hf10,0Ni50,0 (% ат.) смешивали 7,37 кг TiO2, 4,85 кг HfO2, 6,77 кг Ni и 12,62 кг СаН2. Полученную смесь отжигали 8 часов при 1150°С и охлаждали с печью.

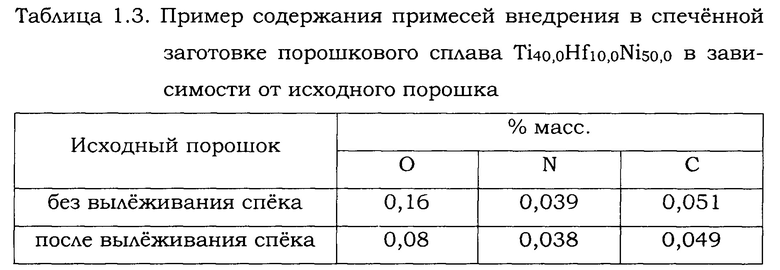

Для иллюстрации влияния процесса вылеживания продуктов гидридно-кальциевой реакции (спека) на конечную концентрацию кислорода в готовом порошке полученный спек разделяли на две равные части. Одну часть спека сразу же подвергли гашению и выщелачиванию от гидроксида кальция соляной кислотой. Вторую часть - перед гашением и выщелачиванием выдерживали на воздухе (вылеживание) в течение двух суток.

Готовые порошки Ti40,0Hf10,0Ni50,0 от двух спеков компактировали холодным гидростатическим прессованием с усилием 200 МПа. Спекание проводили в вакууме 10-5 мм.рт.ст. при температуре 1280°С в течение 3 часов. Нагрев до температуры спекания выполняли за 2 часа, охлаждали с печью.

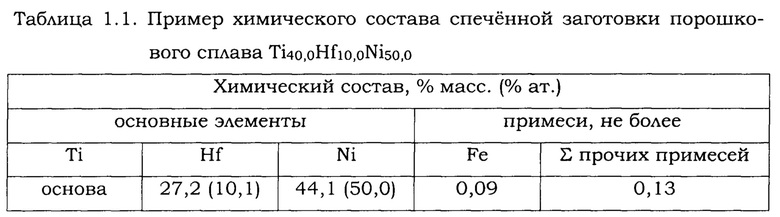

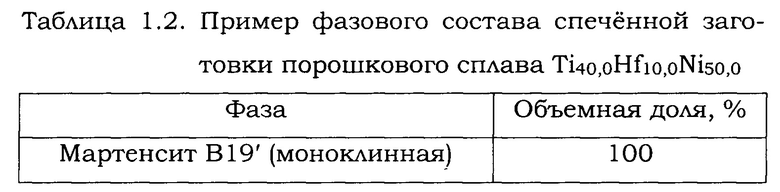

Полученный компактный материал независимо от операции вылеживания обладал высокой однородностью химического состава по основным элементам (Ti, Ni, Hf) - таблица 1.1. Фазовый анализ также показал гомогенность компактных образцов - таблица 1.2. Газовый анализ продемонстрировал различную концентрацию кислорода - таблица 1.3.

Здесь и далее в примерах определение химического состава проводили с использованием спектрального атомно-эмиссионного метода с индуктивно-связанной плазмой с применением спектрометра ICAP 6300 Thermo Electron Corporation, фазовый состав определяли при комнатной температуре на установке ДРОН-3 с использованием монохроматизированного Cu-Kα излучения. Общее содержание кислорода и азота оценивали на анализаторе фирмы «Leco» ТС-600, углерода - «Leco» CS-600 по стандартным методикам.

Во всех случаях конечный полуфабрикат (компактная заготовка) имел пористость около 8%. Структура полуфабрикатов состояла только из мартенситной фазы с решеткой типа В19' (моноклинная).

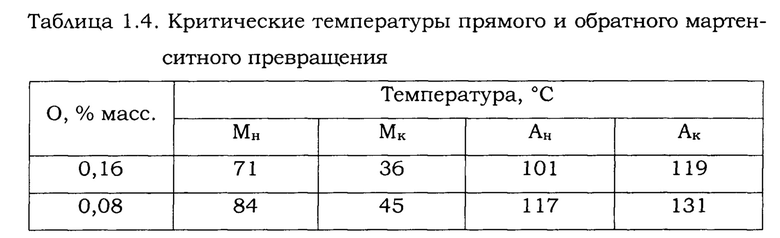

Критические температуры прямого и обратного мартенситного превращения полученных полуфабрикатов с разным содержанием кислорода приведены в таблице 1.4.

Здесь и далее в Примерах измерение температур производили на сканирующем дифференциальном калориметре DSC NETZSCH STA 449 F3 Jupiter.

Повышенное содержание кислорода (таблица 1.4) приводит к падению точек прямого и обратного мартенситного превращения. При концентрации кислорода 0,16% масс. в сплаве Ti30,0Hf10,0Ni50,0 температура Ан находится на нижнем пределе - приближается к 100°С, - границе высокотемпературного эффекта памяти формы. При том же содержании кислорода и никеля точку Ан можно дополнительно повысить за счет увеличения доли гафния в сплаве. Сокращение концентрации кислорода в порошке за счет вылеживания спека с 0,16 до 0,08% масс, способствует повышению точки Ан с 101 до 117°С. При такой концентрации кислорода (0,08% масс.) сплав однозначно будет проявлять высокотемпературный эффект памяти формы.

Способность кислорода, находящегося в сплаве, влиять на положение точек прямого и обратного мартенситного превращений очевидна (см. таблицу 1.4.). Однако рассматривать эту примесь в качестве легирующей добавки, сознательно вводимой в сплав, нельзя, поскольку единственный путь ее попадания туда - это различные, иногда даже незначительные, нарушения технологического цикла на любой из стадий производства. Помимо этого, кислород понижает деформируемость получаемых сплавов.

Пример 2 - получение опытно-промышленного объема сплава интерметаллида Ti29,5Hf20,0Ni50,5. Повышение концентрации гафния до 20% ат. позволит дополнительно увеличить температуру обратного мартенситного превращения относительно Примера 1.

На 10 кг порошка сплава Ti29,5Hf20,0Ni50,5 (% ат.) смешивали 3,03 кг TiO2, 5,40 кг HfO2, 3,80 кг Ni и 6,95 кг СаН2. Полученную смесь отжигали 9 часов при 1200°С и охлаждали с печью, после чего проводили вылеживание спека (хотя эта операция необязательна), его гашение и выщелачивание гидроксида кальция соляной кислотой. Высушенный порошок сплава Ti29,5Hf20,0Ni50,5 компактировали холодными изостатическим прессованием при давлении 180 МПа. Спекание проводили в вакууме 10-5 мм.рт.ст. при температуре 1300°С в течение 4 часов. Нагрев до температуры спекания выполняли за 3 часа, охлаждали с печью.

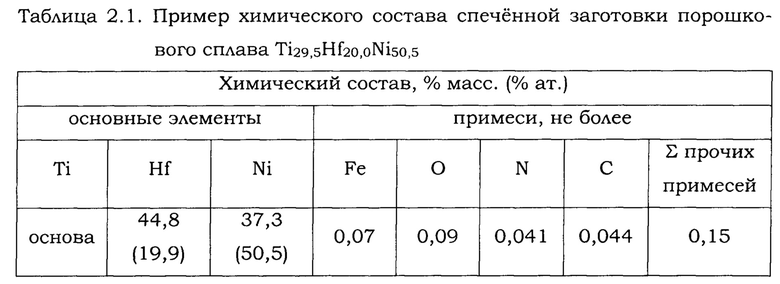

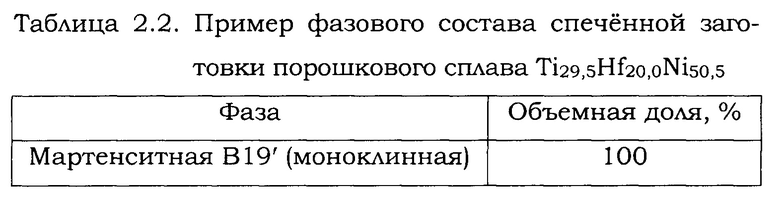

Полученный материал обладал высокой химической и фазовой однородностью - таблица 2.1 и 2.2, соответственно.

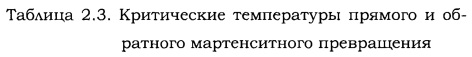

Конечный полуфабрикат обладал пористостью около 8%. Критические температуры мартенситных превращений приведены в таблице 2.3.

Пример 3 - получение опытно-промышленного объема сплава интерметаллида Ti34,7Hf15,0Ni50,3.

На 50 кг порошка сплава Ti34,7Hf15,0Ni50,3 (% ат.) смешивали 19,39 кг TiO2, 22,08 кг HfO2, 20,65 кг Ni и 38,05 кг СаН2. Полученную смесь отжигали 12 часов при 1200°С и охлаждали с печью, после чего проводили вылеживание спека, его гашение и выщелачивание гидроксида кальция соляной кислотой. Высушенный порошок сплава Ti34,7Hf15,0Ni50,3 компактировали холодными изостатическим прессованием при давлении 200 МПа. Спекание проводили в вакууме 10-5 мм рт.ст. при температуре 1290°С в течение 3 часов. Нагрев до температуры спекания выполняли за 3 часа, охлаждали с печью.

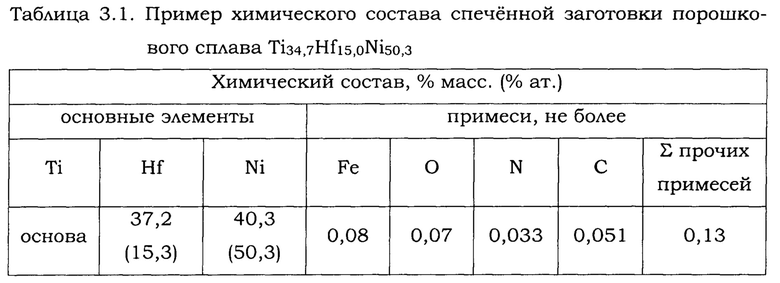

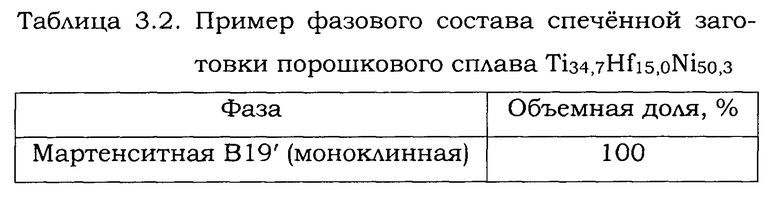

Полученный материал обладал высокой химической и фазовой однородностью - таблица 3.1 и 3.2.

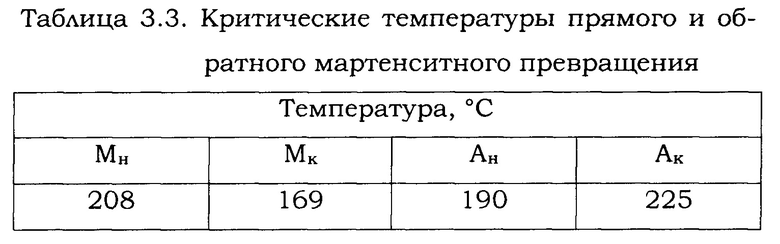

Пористость полученных заготовок не превышала 7%. Критические температуры прямого и обратного мартенситного превращения для полученного полуфабриката приведены в таблице 3.3.

Таким образом, настоящие результаты показывают, что предлагаемый способ позволяет получать материалы в опытно-промышленных и промышленных объемах с заданным химическим составом и с однородным фазовым составом, представленным мартенситной фазой В19', что гарантирует в дальнейшем деформируемость заготовки. Кроме этого, обеспечивается повторяемость во всех получаемых сплавах температур прямого и обратного мартенситных превращений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА- И НАНОДИСПЕРСНЫХ ПОРОШКОВ ТУГОПЛАВКИХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ IV И V ПОДГРУПП | 2018 |

|

RU2680339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИТИНОЛА | 2022 |

|

RU2794908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО ПОРОШКОВОГО ИНТЕРМЕТАЛЛИДА CrTa | 2024 |

|

RU2829754C1 |

| Способ получения длинномерных полуфабрикатов из сплавов TiNiHf с высокотемпературным эффектом памяти формы | 2021 |

|

RU2771342C1 |

Изобретение относится к получению компактных деформируемых заготовок из сплавов TiHfNi с высокотемпературным эффектом памяти формы. Способ включает гидридно-кальциевый синтез порошковой смеси при температуре 1100-1300°С в течение не менее 6 часов, после чего полученные продукты обрабатывают водой, а затем раствором соляной кислоты, затем полученный порошок консолидируют путем прессования с формированием прессовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре не менее 0,95 от температуры плавления сплава в течение не менее 2 часов. Порошковую смесь готовят из TiO2, HfO2, Ni или Ni+NiO и гидрида кальция. В готовом сплаве концентрацию никеля задают на уровне 50,0-50,5 ат.%, гафния на уровне 10,0-20,0 ат.%, титан - остальное. Обеспечивается однородность фазового состава, представленного мартенситной фазой В19, что гарантирует деформируемость заготовки, а также обеспечивается повторяемость во всех сплавах температур прямого и обратного мартенситных превращений. 1 з.п. ф-лы, 10 табл., 3 пр.

1. Способ получения заготовок сплавов TiHfNi, включающий гидридно-кальциевый синтез порошковой смеси при температуре 1100-1300°С в течение не менее 6 часов, после чего полученные продукты обрабатывают водой, а затем раствором соляной кислоты, после чего отмытый порошок сушат, классифицируют и проводят его консолидацию путем прессования с формированием прессовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре не менее 0,95 от температуры плавления сплава в течение не менее 2 часов, отличающийся тем, что порошковую смесь готовят из TiO2, HfO2, Ni или Ni+NiO и гидрида кальция, при этом в сплаве задают концентрацию никеля на уровне 50,0-50,5 ат.%, гафния на уровне 10,0-20,0 ат.%, титана - остальное.

2. Способ по п. 1, отличающийся тем, что продукты гидридно-кальциевого синтеза перед обработкой водой подвергают вылеживанию на воздухе в течение не менее 24 часов.

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СПЛАВОВ НА ОСНОВЕ ТИТАНА, ЦИРКОНИЯ И ГАФНИЯ, ЛЕГИРОВАННЫХ ЭЛЕМЕНТАМИ Ni, Cu, Ta, W, Re, Os И Ir | 2009 |

|

RU2507034C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| US 5114504 A1, 19.05.1992 | |||

| WO 2017053480 A1, 30.03.2017. | |||

Авторы

Даты

2019-11-07—Публикация

2019-05-29—Подача